第5章作業は「型から型へ」で組む

スローになってもいい仕事であれば、管理しやすい難しい作業やミスが多い仕事の大半は、スピードに対してシビアな条件が付けられている。

遅すぎても、速すぎてもいけない仕事は、器用な作業者でなければ実行することが難しい。

さらに、その管理、すなわち職場の中でどの仕事がどこまで進んでいるか把握し、全体の効率がよくなるように調整することも、難しくなる。

逆に、速くやっても、ゆっくりやっても、停止しても、結果に影響がない仕事は、簡単な仕事である。

レンガを積んで壁を作る仕事は、レンガをゆっくり持ち上げてもよいし、昼休みや雨の日には作業を中断してもよい。

仕事の進み具合は、レンガが積み上がっている高さを見れば把握できる。

2メートルの壁を作る仕事で、1メートルまで積み上げたのならば、進捗度は50%とはじき出せる。

一方、フライパンを素早く跳ね上げて、目玉焼きを宙返りさせてひっくり返す作業は、速度が大事である。

ゆっくりやると目玉焼きは宙に浮かび上がらない。

速すぎると遠くに飛びすぎてしまう。

また、途中段階の仕事が何割進捗しているかを表す指標が見当たらない。

作業が完了した後になってはじめて、宙返り成功か失敗かという成績を付けることができる。

途中ではまだ結果が定まらない。

作業の前半で、目玉焼きをうまく宙に浮かせるまではできても、後半でフライパンの操作に誤りキャッチに失敗することもありえる。

失敗すると、前半の仕事が水の泡となる。

前半を無事に通過したからといって、進捗率は5割とは言えない。

速度条件が緩い作業では、途中段階で完了している部分の成果は、成果としてしっかり保存され、後続の手順において破壊されにくい。

レンガ積みならば、すでに積んである部分は、後の作業によって壊されるリスクが小さい。

「作業の速度はどうでもよい」という恩恵を得る必要条件が、「途中までの成果の積み上げを保護できること」なのである。

◆成果が積み立てられる作業は優秀。

難しい仕事は「積立貯金型」にしたい見方を逆転すると、難しい仕事を簡単にする要諦とは、スローモーションや途中停止が起きても、途中までの作業の成果が、積立貯金のように、確実に積み上がっていくようにすることにある。

途中で失敗が起きても、すでに積み上がっている成果には影響しない仕組みである。

厳密に言えば、完全な積立貯金型の作業はこの世には存在しない。

全ての仕事は、最後の最後で失敗して台無しになる危険性がある。

あるいは、極端な速度変化や長大な滞留には耐えられない。

仕事の設計にあたり、条件に速度が絡んでいることの害をゼロにはできなくとも、なるべく小さくして、実用的には積立貯金型と同等とみなせるようにする工夫をしたい。

工夫の第一として、制約条件から速度を追い出すように仕事を改造する方策がある(数学的に言えば「可積分」化である。

積立貯金ができるようにすることである)。

フライパンで目玉焼きをひっくり返す作業は、器具を使えば話は変わる。

初心者向けのやり方としてしばしば紹介される方法は、フライ返しを使って、目玉焼きを持ち上げ、いったん皿に乗せ、皿ごとひっくり返すというものである。

この工程ならゆっくり作業しても大丈夫である。

この方法の成功の秘訣は、速度の出番をなくしたことにある。

宙返りでは目玉焼きの速度が、目玉焼きの着地点を大きく左右する。

しかし、道具を使えば、目玉焼きは道具に乗って輸送されるから、着地点はコントロールできる。

輸送速度は議論の外の存在となる。

第二の方法として、「カプセル化」がある。

これは途中までの成果を保護カプセルにしまって、後工程での失敗によって成果が傷つかないようにするというものだ。

お金を数える作業は非常に煩わしい。

大きな取引で一万円札の山を受け取ったとする。

一万円札を120枚目まで数えたのはよいが、ふと「いや、121枚目なのではないか?」と疑いを持ったとしたら、これを解決するには最初から数え直すしかない。

数えた努力が水の泡である。

あるいは、数えている途中に休憩を入れられたら、何枚目まで数えたか自信がなくなる。

休みなし、ぶっ通しで数え続けるしかない。

この不便を避けるために、百枚数えたら、札を束ねて帯封をする。

封によってカウントの成果は保護されるから、もはや改めて百枚数え直す必要はなくなる。

素人が百万円に帯封すると、他人にはあまり信用されない。

金融機関の帯封なら、正確に百万円が束ねてあるのだろうと、ある程度は通用する。

用心深く、帯封を解いて自分で数えて確かめようとすると、札がバラバラになってしまい、使う時にもまた数え直すはめになる。

信用が置ける仲間との現金取引ならば、利便のために、帯封を壊さないまま流通させる

ことになる。

実際、江戸時代は、小判を百枚セットにして全体を紙に包んで封をし、仲間内の取引では封を解かないで流通させていた。

これぞ、名実ともにカプセルである。

事務の非効率に苦しむ組織では、カプセルを壊す行為が横行している。

上流工程でしっかり検査して作ったカプセルを、「念のために」と称して下流工程で壊し、改めて点検し直すのである。

この二度手間による作業効率の悪化は相当なものだ。

むしろ作業者の疲労困憊を誘って、他のミスが起こりかねない。

「念のため」と言えば聞こえはいいが、むしろ危険を連れてくるリスクもある。

◆途中までの成果の積立貯金が、作業を簡単にする。

停止できることは安全の味方作業を途中で長時間にわたり止めてもよいのなら、ミスやトラブルをかなり防ぎやすくなる。

停止は静寂をもたらす。

作業の混乱を収めるのは静寂である。

音がせず、全てのものが止まっている状態ならば、たとえ作業でトラブルが起きていても、しっかり分析して対策を考えることができる。

スポーツでも、選手が動揺していると、コーチはわざわざタイムを取って間を置く。

手を止めなければ落ち着かない。

逆に、騒音がしていると注意を奪われるし、動いているものが多いと状況を把握できなくなる。

羊の群れがメーメー鳴きながら歩いている状態では、頭数を数えることは至難の業である。

全頭が止まって、鳴きもしないならば、一気に簡単になる。

自動車の組み立てラインでは、何か疑問が湧いたり、小さなトラブルが起きれば、作業員は直ちにライン全体を停止させる。

これは作業速度を大きく落とすようだが、急がば回れである。

いったん静寂を作り、全員が手空きになって、冷静になってみんなでトラブルを解決するのである。

ラインを止めないままであると、トラブルが根本的に解決できぬまま、ベルトコンベヤーは前進し、仕事は次の人の手へと渡されていく。

結局、何らかのミスをはらんだ車を作ってしまい、それが世に出てしまう。

これが一番恐ろしいし、コストも高くつく。

だったら、早めに止める方がマシなのである。

途中で止められない作業も、世の中には存在する。

飛行機は、トラブルが起きたからといって、飛行途中で空中の一点に留まるわけにはいかない。

冷蔵庫に原材料を保存している工場も多いが、トラブル発生だからといって冷蔵庫を停止させると、温まって全てダメになる。

停止不能の作業は安全確保が格段に難しくなる。

化学コンビナートにある巨大な設備は、内部で大量の化学薬品が高温高圧の状態で巡っている。

緊急事態が起きた時、全装置を急停止させたいところだが、それは難しい。

液体の流れの勢いや、薬品の反応熱、炉の余熱などは、急にゼロにはできない。

安全のためには全体のバランスを取りながら、徐々に勢いを減ずるしかない。

停止を画策しはじめても、完全に停止するには数時間から数日かかる。

完全停止ではないが、途中のバランスを取りながらの平衡状態は、停止に準じた状態である。

液は流れてはいるが、流量の増減といった新たな変化は起こらない。

その意味では止まっている状態の一種ともみなせる。

平衡状態を保ち、変化が起きない時間を作り、緊急事態への対策を練るというのが、防災の基本である。

だが、この作戦にも落とし穴がある。

2011年の東日本大震災や、2018年の北海道胆振東部地震では、想定以上に長い時間にわたり停電が発生した。

平衡状態を保つための装置が稼働するには電気が要る。

もちろん、工場には非常用発電機が用意されているので、数時間なら電力は保てる。

だが、日単位で停電が起こることは想定外であり、非常用

発電機が燃料切れで止まる恐れがある。

この種の問題が、震災の際にはあちこちで起きている。

昔はこのリスクは目立たなかったが、今日の我々は、平衡状態の維持という難問において、電力が無事に供給されることをあてにしすぎしまっている。

これは工場だけの問題でなく、個人のレベルの防災計画にも共通する、考慮を要する視点でもある。

◆途中でタイムが利かない作業は危険。

準備と本体を区切る作業は、準備と、本体部分に分けられるものである。

準備とは、他の作業より先に済ます必要がある手順のうち、スローモーションで行ってもよいものである。

「仕込み」や「下ごしらえ」とも言う。

料理で言えば、食材を洗い、切り分けることは、煮炊きより前にやらねばならないし、ゆっくり行ってもよい。

よって、これは準備とみなせる。

一方、煮炊きは、所定の時間で実行せねばならず、スローモーションは許されないから、本体部分に該当する。

手際のよい人は、準備期間と本体期間の境界を明確にし、準備期間をできるだけ広げる工夫をしている。

準備として片付けられる作業を、だらだらと先延ばしして、本体の期間になってから実行してはダメである。

本体はスピード勝負であり、忙しい。

そこに準備でできるはずの作業を追加しては、手が足りなくなる。

準備作業としての要件をクリアする作業は、全て準備期間に片付けるようにする。

仕込みが全て終わって、あとはスピード勝負の本体作業だけという、準備と本体の境界は、仕込みに対する検査のラスト・チャンスである。

ここで必ず検査を入れなければならない。

旅行の支度が済んで、あとは家を出るだけという段階で、持ち物を今一度点検するべきだ。

家を出てしまうと、旅支度を点検する暇はないし、修正も利かない。

準備作業は早めに済ませても、その成果物は比較的長い時間、その品質を保つ。

切り分けた食材は、すぐに使わなければ腐るというものではない。

となると、近い将来に大きな需要が見込まれるのであれば、準備作業を先に実行してしまうという戦略もありうる。

発注が来る前から仕込みをしておくのだ。

このフライング的な準備には、長所も短所もある。

暇な時間にフライングで仕込みを済ませておければ、忙しさをならすことができ、効率上よろしい。

また、同一の仕込み作業をいっぺんに済ませることができれば、作業に使う道具を切り替える手間が省略できるので、労力削減になる。

ナイフを使う作業を、発注があるたびに1回こっきりだけこなす体制に比べ、仕込み中に百回連続で取りかかる体制は、ナイフを作業場に持ってくる手間を99回も削減できる。

また、事務処理の仕事においては、同じ種類の案件を連続して片付けられれば、参照するべき事務処理ルールが同じであるから、頭の切り替えがいらない分、楽である。

これがロットが大きいことの利点である。

しかし、あてがはずれて発注が来なければ、作業は無駄になる。

需要の予測が高い精度でなければ、フライング実行はダメなのだ。

また、仕込みの成果をどこかに貯蔵しておかねばならないので、場所が必要になる。

こうした中間在庫は、出番が来るまでは活用されない資産であるから、経営上も損である。

事務仕事でも、途中までしか仕事が進んでない「中間加工品」の存在は、実に問題であ

る。

書類の紛失や、案件の忘却といった管理上のリスクを呼び込んでしまう。

現代の生産工学の世界では、発注が来てから製造に取りかかる、オンデマンド生産主義の方が幅を利かせている。

大野耐一の『トヨタ生産方式』(ダイヤモンド社)によれば、自動車の板金部品を製造する作業は、大きく重い金型を用いる。

金型の切り替えには二、三時間もかかるので、ある金型をいったんプレス機に据え付けたら、それを長く使い続ける方が合理的であるというのが昔の常識であった。

だが、これでは特定の車種用の板金部品ばかりが作られてしまう。

これが下流工程の生産のリズムを乱し、生産全体の効率を損なう。

そこで、金型交換を短時間にできるように徹底的に努力し、わずか三分にまで縮めたという。

「ロットを小さくし、切り替えを素早くする」という高度な技術的挑戦を乗り越えねばならないのが自動車業界である。

一方で、部品を全車種共通にしてしまえば、切り替え作業自体が不要になる。

これはこれで大変合理的で素晴らしい(だが、その部品を供給している工場が大地震に遭って操業不能になると、多くの車種で部品切れが起きて生産が止まってしまうリスクもある。

万能の正解は無い世界である)。

◆停止できない作業は、準備段階で優勢を築く。

平凡な検査手順は実は最悪停止できることへの崇拝をより進めると、作業の途中でも小休止してみるべきではないかという考えに突き当たる。

効率を考えれば、作業は急ぎたいものであるが、途中であえてタイムを差しはさむのである。

いったん、職場全体を止め、作業者の身体動作を止める。

これは点検を大いに助ける。

この思想は、昔から存在し、我々も日常生活では大いに活用するが、なぜか仕事では使わないというパラドックスがある。

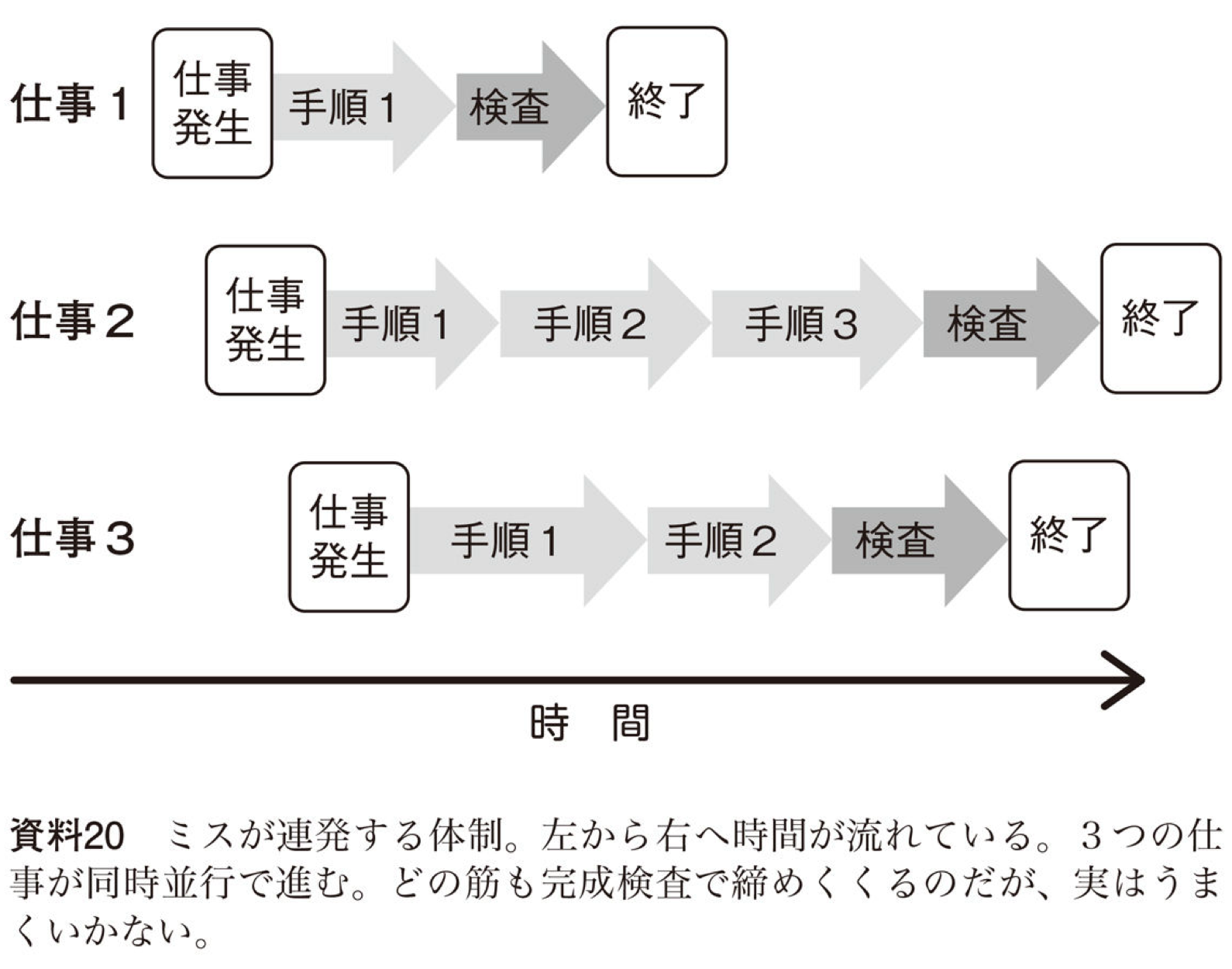

職場の仕事の流れは、往々にして資料20のようになっている。

職場では、いくつもの仕事が同時並行で進んでいる。

それぞれの仕事は黙々と進められて、最後に完成検査を経て終了する。

ごく普通の運営体制である。

完成検査があるので、ミスを見逃すという事態は起こらない、と思われがちだ。

しかし、この体制は最悪であり、ミスが多発する。

普通と思えて実は最悪なのが、恐ろしいところである。

問題の根源は次の2点である。

まず、検査を担当する人が適切な人ではなくなるという問題がある。

本来は作業を進めた人とは別人物が検査を担当することが望ましい。

他人がやった仕事の粗さがしは簡単である。

作業者が何か勘違いしていたとしても、検査者は別人であるから、その間違いに気が付く。

一方、自分が実行した作業に対して完成検査をすることは難しい。

「これで完成だ」と思って作業を終えた人が、自分の仕事の成果を点検しても「完成している」という先入観が邪魔して、何も粗を探せない。

また、自分が作業時に思い込んでいた勘違いは、検査時になっても続いているだろう。

これでは検査でミスを見逃して当たり前である。

そこで別人を見つけて検査を頼みたいところであるが、職場には別の仕事も並走してい

る。

他の人は別の仕事にかかりきりである。

人を変えることができないのである。

この事情から、実に多くのマニュアルで「作業の後にすぐに自分で検査せよ」という最悪の方式が採用されている。

第二の問題点は、忘却ミスに対して全く抵抗力が無いことにある。

ある仕事を開始せよという指令が、何かの手違いで忘れられてしまったとする。

すると、作業は実施されない。

作業の終了をきっかけにして始まるはずの検査も実施されない。

これではミスへの防御がゼロである。

作業の後続として検査をぶら下げるという体制は、危険極まりないのである。

◆普通のチェックは、ザル検査と、ど忘れの元。

工程は節目で管理する安全な作業管理は、資料21のように、複数の作業を横断するように小休止の節目を入れる体制で実現できる。

一斉のタイミングで、どの作業も手を止め、検査だけに集中するのである。

全ての作業が止まれば、職場に静寂が訪れるので、気が散らずに検査に打ち込める。

第一の問題点であった「作業者が自分の仕事の検査までしてしまう」状況は、今回は解消できる。

というのも、検査のタイミングが職場全体で同一であるから、自分と他人の仕事を取り換えっこして、他人の仕事を検査することができる。

第二の問題点である「検査の忘却」も、この体制ならば阻止できる。

検査は、作業とは

独立して、ある特定のタイミングに自力で発動するからだ。

小学校で明日が遠足となると、先生は「持ち物リストを作りました。

今日の夕方の5時になったら見るように」と指示を出すのがよい。

持ち物リストには、帽子やら水筒やらがリストアップしてあるが、生徒はそれらを調達することを忘れてもおかしくない。

しかし、調達作業の忘却とは無関係に、5時になったら検査が発動するのであれば、ミスはそこで見つけることができる。

検査のきっかけは、この例のように、時刻で時限爆弾的にセットする方式もあるし、作業の進捗段階で仕掛ける方式もある。

ある工場では、食品を製造する作業で、原材料の調合のミスが多かった。

複数の原材料をそれぞれ規定量だけ計り取って機械に投入すればよいのであるが、来る日も来る日も、記号のような原材料名と数字ばかりを見ていると、注意力が衰えてくる。

そして調合比率を間違えてしまう。

だが、ベテランの作業員は調合ミスが少ない。

彼らは工夫をしていた。

まず、機械の前にトレーを置く。

原材料それぞれを計り取ったら、トレーの上に置く。

全ての原材料が揃うまでは、機械には何一つ投入しない。

トレーの上に原材料が全員集合してきれいに並べられるまで待つ。

その集合写真のような整列を相手に、指さし確認して調合、それからようやく機械に投入するのである。

監視対象物の全てがあり、動いておらず、型通りに整列しているならば、検査は簡単かつ確実である。

この例の場合は、トレーという待機場所を設置し、検査の時間を確保できたのである。

またこの検査は、型の照合という一番簡単で信頼の置ける方式になっている。

原材料を整列させて型を作る。

もし何かが欠けていていたり、ダブっていると型が崩れる。

量が多すぎたり少なすぎたりすると、いつもとは違う見た目になる。

きれいに整列するはずの型が崩れていると、人間は敏感に気が付く。

だから異常を見逃さない。

このテクニックは、何か巧妙な技術論のように感じるが、実は我々誰しもが日常生活で必ず使っている技である。

仲間内で「日曜日に〇〇山に登ろう」となった場合、「じゃ、正午に山頂に集合ね」とは計画しない。

そんな計画では、おそらく迷子や落伍者が出ると分かっているからだ。

普通は、「朝8時に〇〇駅改札に集合。

9時に〇〇公園の見晴台に集合して記念写真。

10時に〇〇峠の休憩所に集合」と、小刻みに途中集合をかける。

集合では全員出頭が原則であって、ハイペースで進んでいる人が後続者を待たずに先に進んではいけないルールである。

このように我々は、身近な活動になると、リスクを本能的に見極め、盤石のリスク管理体制を組んで事に当たっている。

節目を設置し、型を照合して検査するのである。

しかし、なぜか仕事のことになると、リスクを見積もる本能が鈍り、へなちょこの体制で仕事をする。

会社での仕事は、どこか根底に、他人任せで、他人の言う通りにやるまでのことだという認識があって、本能が働かないようである。

昔の人は、節目と型が大好きである。

弓を射るにも「弓道八節」という8つの節目と型を決めて、型でわずかな時間だが停止する。

型からずれていないことを自己点検すれば、自分が正しい手順で作業を進めているかを確認できるのである。

相撲では、取り組みの前に、塵手水の型を作り、立ち合いで互いににらみ合いながら静止する。

この停止がなければ気合いが入らない。

クレーンで重い荷物を吊り上げる作業の作法には、「地切り」という節目がある。

時間の節約を考えれば、荷物は停止や節目無しで、さっさと吊り上げればよさそうなものであるが、それは大変危険である。

ワイヤーが傷んでいれば断裂する。

あるいは荷物の重心が変なところにあって、それを捉え損なっていると荷物は転覆する。

荷が重すぎればクレーンが転倒する。

どれか一つでも起これば、死傷者が出る大事故は免れない。

実際には安全のために、一気に荷物を引き上げることは避ける。

いったん、荷を15センチほど床から浮かせて止め、宙づりの状態で安全が保たれているか検査する。

地面から荷が浮き上がることを「地切り」と呼ぶが、地切りの後に、停止と点検の節目を入れることが鉄則となっている。

節目と型は作業員教育にとっても都合がよい。

お手本の動作を見るだけでは、それを真似することは難しい。

動きの模倣には技能がいるのだ。

しかし、お手本の型を真似することは楽である。

型は動かないので、ゆっくり作業しても構わない。

弓道なら弓道八節をなぞればよい。

茶道の作法も、工程の節目ごとに、茶碗や茶杓といった道具類の置き場が指定してあり、型をなしている。

大きな仕事では、節目は管理のための重大事項となり、権威を帯びてくる。

宗教性も帯びてくる。

建築では、地鎮祭や上棟式など、工程上の大きな節目を宗教的な儀式にしている。

格式の高い儀式なので全員参加が求められる。

作業員ではない人々が現場に入ると、大勢の眼によってミスがないか検査できるし、進捗状況の認識について合意が取りやすい。

儀式なしでは、工事がどこまで進んでいるのかを施主は把握しにくい。

◆「途中集合なしで、ゴールで会おう」は迷子必至。

これは仕事でも同じ。

忘却ミスの原因は「揃い待ち合流」忘却というミスは、我々にとって身近なものであり、常々被害を受けている。

出かける時に忘れ物をしたり、加工手順を飛ばしたり、連絡を忘れたりすることも珍しくない。

忘却が起こる原因は、システム工学の理論によれば、作業工程に「揃い待ち合流」が含まれていることに尽きる。

常識的には、記憶力が足りないとか、他人から声をかけられて気が散ったなどの事情を原因とみなすであろうが、それは適切ではない。

揃い待ち合流とは、工程が合流する際に、全てが揃わなければ先に進めない、いわば関所のような段取りのことである。

資料22に示す、坂道に自動車を駐車する手順の例で説明しよう。

まず停車し、ハンドブレーキをかけることと、キーを抜くことの2つの作業を実施する。

両方が揃ったことを確認して、作業は終了となる。

工程は途中で2つの作業に分岐しており、最後に合流し、そこで確認するという構造になっている。

この合流は、支流が全部到着しなければ通り抜けることができないので、揃い待ち合流という。

揃い待ち合流は、一見したところ無害なようであるが、その正体は、忘却ミスを引き起こす真犯人である。

というのも、人間は揃い待ち合流を管理できず、ここで忘却ミスを頻発するのである。

支流が全て揃っていないのに、全てが揃っていると勘違いして通過してしまうのである。

人間は、その場にいないものを気にかけることが苦手である。

待ち合わせで「A君もB君もC君も揃ったから、さあ出発しよう」と軽率な判断をしたが、「D君がまだ来てません!」と言われて忘却に気付くといった経験はよくある。

さっさと次に進みたい人間に、その場にいない人のことまで注意力を割けといっても無理な相談である。

揃い待ち合流を含む作業は、忘却リスクという大問題を抱えていると言える。

しかし、世の中は揃い待ち合流だらけである。

我々は「マヨネーズと歯磨き粉を買ってきて」などという口調で作業指示を出す。

だが、これは食料品店でのマヨネーズの購入と、薬屋での歯磨き粉の購入の2つの分流が揃わないと仕事全体が完成しない。

マヨネーズの購入だけで大仕事が終わったと、ぬか喜びしがちだ。

そして薬屋に立ち寄ることを忘れる。

◆人間に2つ以上の事を頼むと、一つしかしない。

一本道化による揃い待ち合流の解体揃い待ち合流を退治することは、工程設計で忘れてはならない課題である。

方法は2種類ある。

一つは、作業の流れの分岐を廃止し、結果として合流もなくしてしまうという考えである。

要は作業を一本道にするのである。

「ハンドブレーキとキーの両方をやれ」ではなく、「まずハンドブレーキをかける。

次にキーを抜く」と順序を指定する(資料23)。

一本道は人間にとって非常に親しみやすい。

順序を指定されて堅苦しいようだが、むしろ指定された方が楽である。

人間は順序固定された一本道の手順なら暗記しやすい。

好きな歌の歌詞を覚えていられるのと同じ理屈である。

出だしから終わりまで一本道であるシーケンシャルなデータは脳に保管されやすい。

身体動作も同じで、「車を止める→ハンドブレーキをかける→キーを抜く」という動作の振り付けを10回も経験すれば、癖になってくる。

癖は崩すことが難しく、キーを抜く動作だけ飛ばそうとしても、体が勝手に動いてしまうので安全である。

日常での作業の指示は、揃い待ち合流になりがちだと述べた。

「マヨネーズと歯磨き粉を買ってきて」という揃い待ち合流を一本道に改造するなら、「①マヨネーズを買う。

②歯磨き粉を買う。

」という順番を強烈に指定した形になる。

かったるい感じもするが、2つのステップがあることを明示している点は大切である。

あやふやに「一つの作業を頼まれた」と認識していると忘れ物をする。

2という数字を前面に出して「2つの作業を頼まれた」と印象づけると、どれか一つのステップを飛ばした時にミスを自覚しやすい。

前にも例に出したが、料理では、調味料を入れる順番は「さしすせそ」が基本である。

砂糖、塩、酢、醤油、味噌の順に加えるのが最もよい。

「さしすせそ」という呪文を唱えながら作業すれば、一つ一つの要素を点呼していることになるから、途中で入れるべき何かを入れ忘れることは防げるであろう。

飛行機では、エレクトロ・メカニカル・チェックリスト(電気機械併存式点検板)が使われている場合がある。

これは、パイロットが離陸前の点検をする際に、その順番を規定の一本道にするためのものだ。

板には、点検項目が上から下へ並べて書いてあり、それぞれにはスライド式のスイッチが設置されている。

項目ごとにOKならばスライドを横にカチッとずらす。

上から下へ順番に点検項目を見ていって、カチカチカチ……とスライドしていく。

点検の順序が乱れないように、板上の一本道に誘導しているのだ。

スライドが動くと電気信号が発せられて、飛行機のコンピューターシステムに通知が行く。

スライドという機械的な仕掛けと、通知信号を発する電気スイッチが、組み合わさっている。

コンピューターへの通知をするだけなら、電気と機械との両方は不要であり、電気スイッチだけでも事足りる。

だが、スライドを端からカチカチとずらして行く作業は小気味よい。

そして、「確かにスライドをずらして点検を終えた」という記憶が強く残る。

大きな身体動作ほど、その実行の記憶は残りやすい。

これに対して、パソコン画面でクリックするだけだと、指先が小幅にしか動かないので、「あれ?さっきクリックしただろうか?」と不安に駆られることがある。

◆一本道は作業の王道。

関所の実体化による、揃い待ち合流の管理第二の方法として、手順上は関所である揃い待ち合流を、現実世界に本物の関所として設置するという手がある。

頭の中だけで揃い待ち合流を管理するのでは危ないので、決まった場所で管理するようにする。

新幹線は、特急券と乗車券の2つを揃えておかねば乗れない。

そこで新幹線の入り口には改札機という関所が設置され、ここで2つの提示を要求するようにしてある。

こうすれば、片方を忘れたまま先に進むというミスはない。

関所の門番に検査を頼むのではなく、自分で点検する方式もある。

家から出かける時に、忘れ物をしがちである。

「財布と腕時計と携帯電話を揃えたら出発してよい」といった揃い待ち合流を、頭の中だけでノーミスで管理することは難しい。

そこで、玄関の床にペンキで足形を描き、「持ち物点検位置」と書いておく。

出かける時は、この足形を踏んで立ち止まらなければならないルールにする。

立ち止まることで冷静になり、「財布よし、腕時計よし、携帯電話よし」と持ち物検査することを、毎日ルーチンとして行い続ける。

決まった場所で同じ行動をすることは癖にしやすい。

自宅の玄関にペンキで足形を描くのはあまり美しくないが、床に点検位置を示す足形が描かれている工場はある。

ある百貨店では、売り場とバックヤードの境界に白線を引いてあり、そこを通過する従業員は、いったん立ち止まって一礼するようになっている。

◆作業合流地点に関所を立てよ。

コメント