モノの置き場は、「人の動き」で決める

トヨタでは、お金を生まない作業は、できるだけゼロになるように徹底されている。そのために考えなければいけないのがモノの置き場である。

その作業は付加価値を高めているか?

整理をしたら「いるもの」だけが手元に残ります。このあとに取りかかる作業が、整頓です。整頓の定義を覚えているでしようか。

整頓とは、「必要なもの」を「必要なとき」に「必要なだけ」取り出せるようにすること。「いるもの」をどのように手元に置いていったらよいのでしょうか。

そのときに考えるべきことはさまざまありますが、そのひとつが、「付随作業がゼロになるように置き場を決める」ということ。

トヨタでは、この考え方が徹底されています。トヨタの現場では、人の動きを4つに分類してムダを見つけます。

それが、「主作業」「付随作業」「準備・後始末作業」「ムダ・例外作業」の4つです。

では、「付随作業」とは何でしょうか。テーブルの上に置いてあるお茶を飲むとします。その一連の動作のなかで、湯のみを口にあて、実際にお茶を飲んでいるところが「主作業」です。付加価値を高める作業と言い換えてもいいでしょう。

その一方で、テーブルの上に置いてあるお茶を手元に持ってくる、湯のみを口元に持ってくる、などの動作は、付加価値はないけれどやらなければいけない「付随作業」になります。

「お茶を飲む」とひと口にいっても、その動きを実際に見ていくと、「本当にお茶を飲んでいる」のはそのうちの一部分でしかありません。

オフィスの例に置き換えれば、報告書をパソコンで作成するときに、実際にパソコンに文章を打ち込んでいる部分は主作業ですが、報告書作成に必要な資料を取り出したり、プリントアウトしたりするのは付随作業です。

「付随作業」をできるだけ少なくし、「主作業」の割合を増やしていくようにする。すると、日々の仕事はより効率的で、快適なものになっていきます。

「動いている」ことで満足していないか

トヨタから出向し、現在はOJTソリューションズで専務取締役を務める海稲良光が、ある自動車部品メlヵlの工場内に初めて入ったときのことです。

現場の管理監督者(リーダー)に案内してもらつたところ、倉庫は在庫で山のようになっており、通路も狭く曲がりくねっていました。

そうしたなかを、鮮やかなハンドリングで小気味よくフォークリフトを運転する作業者がいました。

案内をしてくれた現場のリーダーは、その作業者を指差しながら、海稲に対して自慢げにこう言いました。

「彼は運転うまいでしょ。コーナーに来ても、スピードを落とさず、すつと曲がれるんです」海稲はその言葉を聞いて驚きました。

フォークリフトの運転がうまいのは、すばらしいことかもしれません。

しかし、その作業の中身はというと、ただモノを右から左に動かしているだけ。その作業自体は、付加価値を生んでいないのです。その作業に対して、お客さまがお金を払つてくれているわけではありません。

だから、フオークリフトの運転に習熟するよりも、フォークリフトでモノを動かさなくてもいいようにすることが最優先。

付随作業がゼロになるよう整頓することに、すぐに着手すべき状況なのです。

人は、動いていれば「仕事をしている」という感覚にとらわれやすい。しかし、その感覚にとらわれてしまってはダメです。

ちょっと立ち止まってみて、「この動きはムダではないか」「この動きは付加価値を生んでいるだろうか」と問い直してみる。

そのように考えていくと、よく使うものが離れたところに置いてあるので、とってくる時間がかかる。

一緒に使うものが別々のところに置いてあるので、手間がかかるといったことは、付随作業であって、主作業ではないことがわかります。

作業者の動きに注目し、それが付加価値を生んでいるかどうか、と考えていけば、「モノはどこに置いたらいいか」という整頓の発想が自然に出てくるのです。

「モノを探している時間」はお金を生まない

付随作業を減らすこと以上に、「ムダ・例外作業」を減らすことが大事です。

前述した「パソコンで報告書を作成する」という場合であれば、資料やデータが見つからず、あちこちを探すことが、ムダ。例外作業にあたります。

主作業に対してまったく何の意味も持たず、文字通りのムダでしかない動きです。

トヨタの人間は、「探す」ということをすごく嫌います。

必要なものが必要なときに一発で取り出せる。それが整頓という考え方で、モノを探すというあり方はそこからかけ離れています。

オフィスでも、探すという作業を結構やっているのではないでしょうか。書類、文房具、データ……。無造作に置かれていて、それを使おうとするときに探すという作業が発生しています。

モノの置き場は、人の動きをもとに決める。それが、トヨタでの整頓の考え方です。

ワキが空かないようにモノを置く

トヨタでは、効率的に作業をするために、必要なものを手の届く範囲に置く。だから、モノをとるときにワキが空くことですら、ムダな動きととらえる。

よく使うものは手の届く場所に置く

トヨタのものづくりの現場では、「階層別教育」と呼ばれるリーダー教育が行われています。そのプログラムのなかには、整頓に関わるものもあり、「動作経済」と呼ばれる項目も学びます。

これは、生産性を高めるための人の動きを研究したものであり、反復作業の多い仕事などに生かされている考え方です。

たとえば、ものづくりの現場であったり、ルーテイン作業の多いオフィスなどで有効です。

たとえば、工場の作業者の場合を考えてみましよう。作業に必要な部品。工具があったとしたら、手の届く範囲に置く。

人間にとって、いちばん負担をかけずに効率よく体を動かせるのは、この手の届く範囲なのです。さらに、よく使うものであれば、体のワキが空かずに手にとれるところに置く。

すると、さらに作業者への負担が軽くなる。トヨタはここまで考えて、「何をどこに置くか」という整頓を実行しているのです。

モノをとるときに、体に負担をかけてないか?

動作経済から人の動きを見ていくと、「必要なものをどこに置くか」という整頓についてのさまざまな視点が生まれます。

たとえば、眸躍(しゃがむこと)という姿勢があります。これは動作経済から見て、たいへんよくない姿勢です。

そこで、トョタでは「そういう姿勢でやる作業をなくせ」とよく言われます。モノが下に置いてあるから、それをとろうとして眸据の姿勢をとつてしまうわけです。

だから、「作業者の足元にモノを置かない」ようにするのです。

日々の作業のなかに、陣躍の姿勢がたくさんあると、作業者の体に負担がかかってしまいます。向こうずねの骨に負担がかかり、疲労骨折する恐れもあるのです。

そうなる前に、日々の動きを見直し、体に負担をかける作業がなくなるよう、整頓をするのです。

このほかにも、「振り向く」という動きも体に負担をかけます。「腰を曲げる」という動きも疲労を生みます。

トヨタのなかでは、それらは「カイゼンのネタがある動き」と呼ばれ、モノの置き場所を変えていきます。

このような動作経済の視点からいえば、棚などに部品や備品を置くときも、ヒザから目の範囲に置くのが基本です。

この範囲にモノが置かれていれば、無理なく、疲れず、すばやく取り出せます。この範囲外に置いてあるモノは、何が置いてあるか確認しづらく、取り出す際に時間がかかります。また、取り出すときに、落下する危険もあるのです。

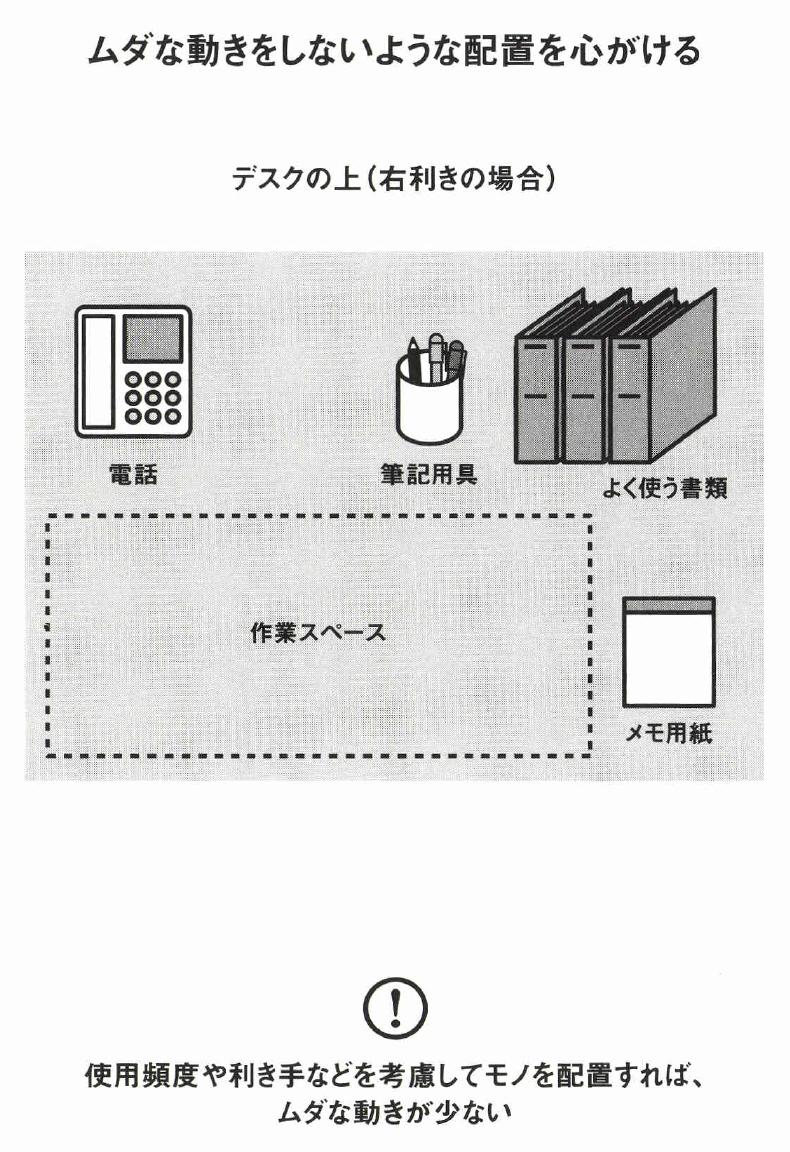

これはオフィスでも同様で、よく使う書類や文房具は、手の届く範囲に置いておく。わざわざ立ち上がったり、体ごと移動しなければいけない場所に置いてあつたら、体に負担がかかるばかりか、作業効率が悪くなります。

人に合わせてオフィスのレイアウトも決める

人の動きに合わせてモノの置き場所を決める――。

この考え方を発展させていくと、人の動きに合わせてオフィスのレイアウトも決めていくことになります。オフィスのレイアウトは、そこで働く人たちの動きをよく考えてつくられているでしょうか。

最初に、デスク、コピー機、プリンターなどのモノの位置が決められ、それに合わせて人が動いていないでしようか。専務取締役の海稲は、こう話します。

「ある半導体工場の工場長から、『これまではレイアウトを設備中心でしか考えていませんでした』と言われたことがあります。

人に負担がかからず、人にやさしい環境をつくる。それが『合理的』ということであり、仕事をよりよくしていくのです」モノの置き場を決めていくときには、必ず人の動きを考慮に入れる。

それがトヨタでの整頓の基本的な考え方です。

「使う頻度」で置き場を決める

「必要なもの」を分類する基準のひとつが、それを使用する頻度。よく使うものほど近くに置くのがトヨタの基本的な考え方である。

毎日使うか、1週間おきに使うかで、置き場所を変える

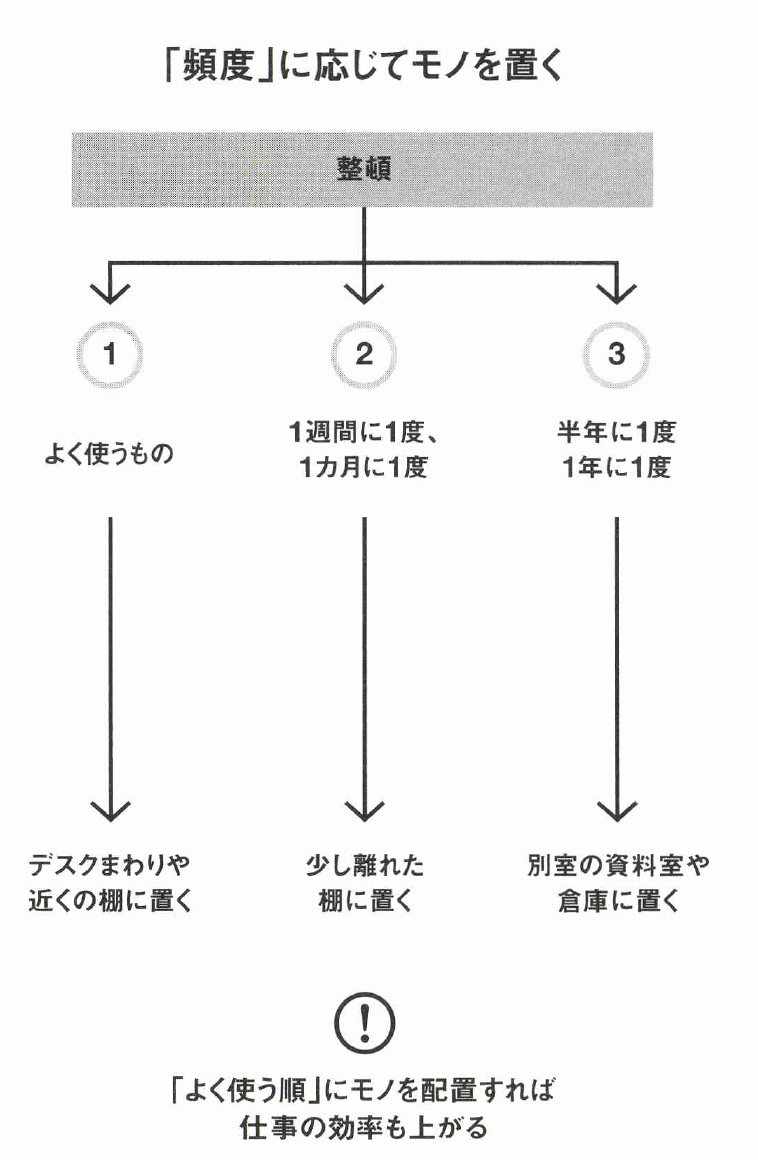

必要なものを必要なときに、すぐに取り出せるようにするのが整頓です。とはいえ、「必要なもの」がたくさんある場合、それらすべてを身のまわりに置いておくことはできません。

自分の身のまわりのスペースには限りがあります。そこで、「必要なもの」を、ある基準にしたがって分類して、それぞれの置き場を考えます。

その基準とは「頻度」です。

- 毎日使うのか

- 2〜3日おきに使うのか

- 1週間おきに使うのか

これらをまとめ、その頻度順にモノを手元の近い場所に置いていくのです。これは、家庭のキッチンでも同じです。包丁など普段使うものは、すぐ手にとれる場所にありますよね。

一方で、あまり使わないものは、棚の上のほうに置いているはずです。それから「よく使う」「あまり使わない」も季節によって変わってくるはず。土鍋などは秋冬の寒い時期しか使いません。

そうしたものは、夏の間は棚の奥のほうに収め、秋冬になると手前の棚に収納しているはずです。頻度順にモノを置いていくとは、そういう感覚です。

それは仕事でも同じ。

- よく使うものは、デスクの引き出しや近くの棚に置く

- l週間に1度、lヵ月に1度であれば、少し離れた棚に置く

- 半年に1度、1年に1度であれば、別室の資料室や倉庫に置くということです。

書類を年度別・月別に新しいものから並べる

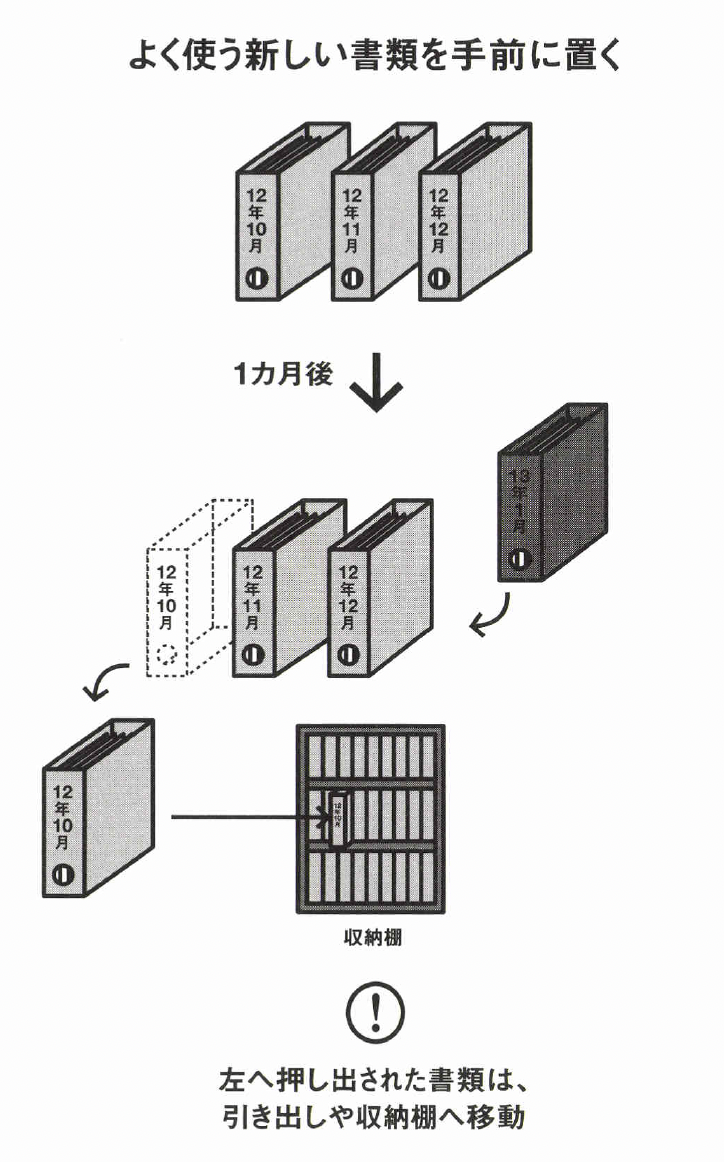

よく使う順、頻度順にモノを置いていくというやり方は、書類の管理方法にも応用できます。あるトレーナーが、指導先の建設会社の現場に行ったときのこと。

その現場では一定期間、保管しておかなければならない書類が、たくさん山積みになっている状況でした。

そこでまず「いるもの」と「いらないもの」に分けるという整理を行いました。

その次は、「必要なものを必要なときに取り出せるようにする」という整頓。ここでトレーナーは、ある保管ルールを提案しました。

書類を年度別・月別のボックスに入れ、右から左に流すという固定した保管ルールを定めたのです(図参照)。

現在が2012年12月であれば、①12年12月のボックス②12年H月のボックス③12年10月のボックスというように順に並べていきます。

翌月になれば、2013年1月の新しいボックスを手前につくり、それまでのボックスは1つずつ奥へずれていきます。

参照することが多い直近の書類については常に手前に置き、古いものはそれとともに押し出されていきます。

つまり、よく使う順に置いて管理していくのです。

そして、3年間という保管期限が過ぎたら、自動的に古いボックスの置き場はなくなり、廃棄されるようにしました。

保管期限を過ぎ、「いらないもの」になった時点で、自動廃棄です。指導したトレーナーは、次のように話します。

「それまでこの会社では、書類の保管ルールもなく、ぼんぼん上に重ねていただけ。倉庫に置きたくてもすでにいつぱいになっていたので、しかたなく作業者のデスクのまわりに置いておくというありさまでした。

それを、とにかく新しいもの順に右から左へ流すことによって、仕事がずいぶんと効率化されることになりました」よく使うものは近くに置き、あまり使わないものは遠くに置く。

シンプルなことですが、整頓をする際には決して外すことのできない考え方です。

「使う頻度」が低いものはシェアする

週に1回、月に1回程度しか使わないものは、個人所有ではなく、職場で共同管理したほうが、ムダなスペースをとらずに、コストも安く抑えられる。

カッターナイフが100本以上!

トヨタの工場で塗装を35年間担当してきた藤原健二は、トヨタ時代にこんな体験をしています。

カッターナイフを登録制にしようと、個人が持っているカッターナイフを全部出してもらつたところ、塗装課全体で百数十本も出てきたというのです。

多くの従業員が、複数のカッターナイフを所持し、なかには、1人で5本持っている人もいました。

「ずらつと並んだカツターナイフを見たとき、『こんなにあるとは―』と驚いたのをいまでも覚えています。

従業員は、″マイエ具クを持ちたがるもの。だから、個人でいくつも所持してしまいます。しかし、個人で所有すると、『視える化』されません。

頻繁に使う工具であれば、1人1つずう持っていてもいいですが、ときどき使う程度の工具は、共同スペースで保管し、使う人がその都度そこから借りていくようにするのが合理的です。そうすれば、余計な工具を買う必要はありません」

オフィスでも、個人単位で文房具を所有している場合、1人で2つ以上、同じ文房具を持っているというケースがあります。

ハサミやホチキス、2穴パンチなど頻繁に使わない文房具や、ICレコーダー、デジタルヵメラ、LANケーブルなどの備品は、オフィスの共同スペースでシェアするしくみをつくったほうが、余計なものを買うムダや紛失するムダを防げます。

「毎日使うものは個人管理」「3日に1度しか使わないものはシェアする」といったように、オフィスごとに基準を決めて、管理方法を分けるとよいでしよう。

共有の置き場は1カ所にまとめる

職場でシェアする文房具や備品などは、1カ所にまとめるのが原則です。

共有の置き場が3カ所も5カ所もあって、文房具や備品がたくさんありすぎると、探すのにかえって時間がかかります。いざそれを使おうと思っても意外と出てきませんが、1カ所だけだとすぐに見つかるものです。

機械部出身の岩月恒久は、トヨタ時代にこんな経験をしています。

「『寸法を測るメジャーを持ってきてほしい』と部下に言ったところ、なかなか出てこない。本当は、現場にいくつもあるはずなのに、定位置が決まっていないから、結局、探し出すまでに10分くらいかかりました。

共有の備品がたくさんあると、返却の意識が薄くなり、元の場所に戻らなくなったり、紛失したりします。

『ここにも置き場所があるといいね』という具合に、置き場所を増やしがちですが、共有物を置く場所は、絞り込まなければいけません」もちろん、置き場所が遠すぎてムダな時間が発生するのも問題ですが、置く場所をできるかぎり絞り込めば、使つたあとに必ず元に戻しますし、大事に使います。

そうすれば、探す時間や紛失も減るはずです。

線を1本、引きなさい

トヨタでは、モノの定位置を決めるために、区画線を引く。オフィスでも区画線を引けば、モノが散乱するのを防げる。

まずは仮でいいので「定位置」を決めておく

トヨタのプレス部門で、長年働いてきた山本義明いわく、プレスエ程は、「ケガが発生しやすく、安全性が求められる職場」。

それだけに、整理・整頓を進めていくことは、欠かせない作業のひとつであり、トヨタ在籍時代、山本は積極的に取り組んできました。

OJTソリューションズに移り、顧客の職場を指導するようになっても、まず、整理・整頓が大事だと強調しています。

「いろんな現場に入って、『整理・整頓をやりましょう』と言いますが、現場の従業員が、まず何からやつたらいいかわからない、ということがあります。そうしたときに、私たちがきっかけをつくってあげる。たとえば、現場に区画線を1本、引いてみるといったことをします」

区画線とは、モノの置き場を定め、それを誰が見てもわかるように表示した線のこと。整頓を根づかせるときのカンタンな手法のひとつです。

たとえば、現場に台車があるのであれば、それを使用しないときに置いておくべき場所を定め、線で囲む。

区画線はチョークで描いてもいいし、テープを貼って示して日で見てわかりやすくしたいのであれば、区画線の内側部分を色で塗りつぶしてもいいでしょう。

こうした区画線がビシッと引かれていれば、モノが区画線からはみ出していると気になるはずです。

「はみ出ているから、区画線の中に戻しておこう」という気持ちになります。

また、荷物がうず高く積まれているような職場であれば、壁に横線を書き入れて、「モノを置くのはこの高さまでにしましょう」と決める。

そうすれば、これ以上、高く積まれることはありません。カンタンなものでもいいから、こうした区画線を引いておく。まずは、モデルをつくることにより、気づきやすくなるだけでなく、行動に移しやすくなります。

まずは仮の基準をつくり、そこから標準をつくっていく

まずは線を1本引いてみるということが大切。線を引いてみることから始め、現状をよく見たうえで、修正をかけていけばいいのです。

基準がないまま動いている職場は、たくさんあります。だから、まずは仮の基準を決めることから始めるのです。仮の基準をつくれば、それをもとにして正常・異常がわかる状態になります。

たとえば、区画線の中がモノであふれかえってしまうようであれば、そのモノに対してはもっと広いスペースをとったほうが適切かもしれません。

また、区画線内にはAを置くと決めているのに、Bが間違って置かれることがしばしば起こるようであれば、Bの置き場と定めたほうが作業者にとっては自然なのかもしれません。

仮の基準のもと、現実の動きを見ながら修正をかけていくことで、職場の標準が徐々に決まっていきます。何も基準のない状態がいちばんよくありません。まずは、線を1本、引いてみることから始めるのです。

「どうすれば人は動くか」を考える

急成長をとげている地域密着型のスーパーマーケツトにおいて、「区画線を1本引く」ことで、整頓がうまくいった事例があります。

その現場に立ち会った海稲良光は、こう証言します。

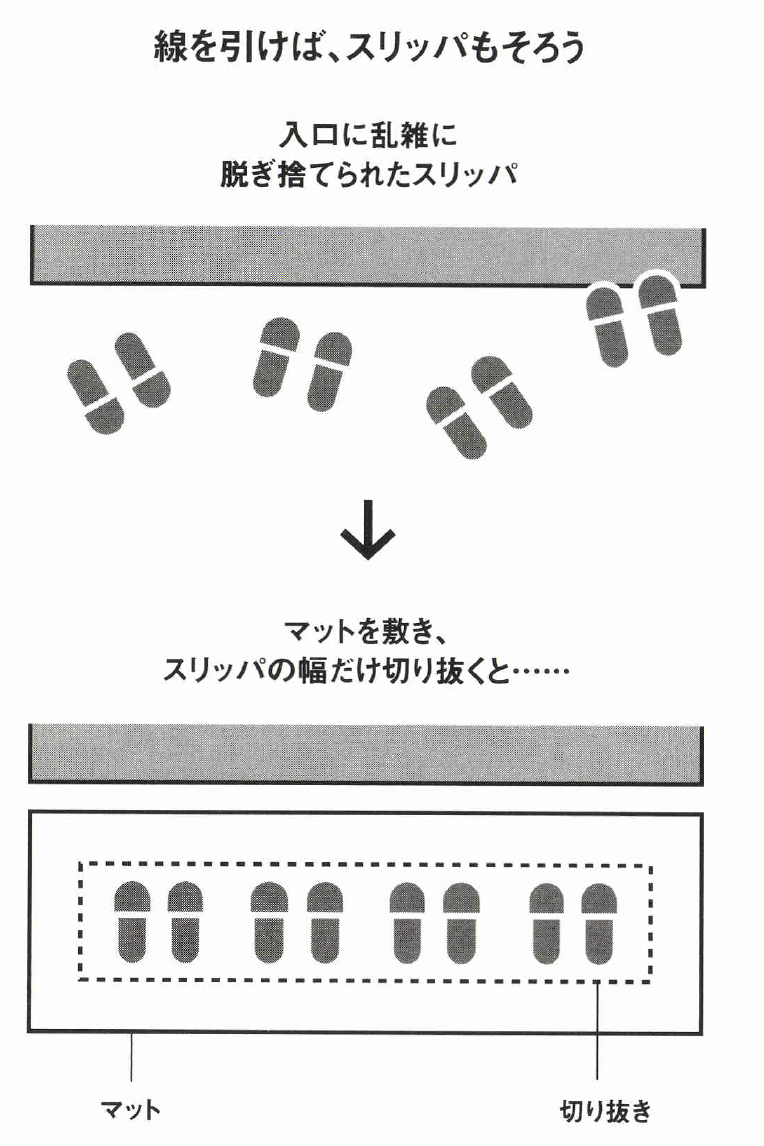

「元トヨタマンのトレーナーが、そのスーパーのバックヤードの整理・整頓を進めたときのことです。スーパーのバックヤードというのは、いろんなものがあふれていて、乱雑になりやすい。従業員のスリッパが無茶苦茶に置かれていたので、まずはここから手をつけることになりました」

トレーナーは、スリッパをきちんと並べて置くよう、スーパーの従業員に指導しました。来店するお客さまは、バックヤードの中を目にすることはありません。

しかし、バツクヤードもきちんと整理・整頓するという姿勢は、おのずからお客さまへの接客にも反映されてきます。

そう説明したうえで、スリッパをきちんと並べるということを徹底してもらおうとしたのです。だが、「スリッパをきちんと並べましょう」と呼びかけるだけでは、従業員はなかなか動かない。

忙しい業務のなかで、みんなで守ろうとしたことをついつい忘れてしまうのです。そこで、トレーナーは、区画線と同じように「まずは1本、線を引いてみる」ということを行いました。

そのトレーナーは、入回の床にマットを敷き、スリッパの幅だけ切り抜いたのです。

日に見えるようにするとわかりやすいので、従業員も、何も言わなくてもその切り抜きの線に合わせて、スリッパをきちんと置いてくれるようになりました。

「何かをやろう」と呼びかけてうまくいかないときは―どうすれば人は動いてくれるのか。どうすれば人は動きやすくなるのか―‐。そう考えることがとても大事で、そのための方法のひとつが区画線を引くなどの視える化なのです。

オフィスやデスクにも線を引く

こうした考え方は、オフィスやデスクまわりにも応用できます。たとえば、オフィスでシェアしている備品があれば、それが置かれるべき場所に区画線を引いてしまう。

ゴミ箱なども置き場所を決めて、床にビニールテープで「×印」をつける。「×印」が見えていれば、ゴミ箱が正しい場所にないということが一目瞭然なので、あつちに置かれたり、こつちに置かれたりということはなくなります。

デスクの上にテープなどで区画線を引いてしまうのも、アイデアのひとつです。

「ここからここまでは、モノを置かない場所」と決めて作業スペースを確保すれば、むやみにモノが積まれることはありませんし、整理・整頓の意識も身につきやすいでしょう。

他人が30秒で探せるように多定位置夕を決めなさい

ものづくりの現場にかぎらず、オフィスでもまわりの人との連携が大切。そのためにも、誰もが「必要なもの」を探し出せるしくみが求められる。

不特定多数の人が使うものは、定位置を決める

ものづくりの現場は、集団作業です。一人ひとりの個人作業で完結するものはひとつとしてありません。前工程があって、自分の作業があり、それは後工程に引き継がれます。

その流れのなかで、前と後の人たちと連携しながら、作業を進めていかなければならない。それに、昼勤と夜勤の引き継ぎもあります。生産体制の変更にともない、作業の人員配置が変わることもあります。

こうした集団作業を円滑に進めていくためにも、整頓が必要になります。不特定多数の人が使うものについては、定位置を決め、必ずそこに戻すということが必要不可欠です。

ある人が工具を使って、適当にそのあたりに置いたとします。その人は、その工具をどこに置いたか覚えているからまったく困らない。また使おうとしたときにもすぐに見つけられます。

しかし、そのあとを引き継ぐ人が使いたいと思った場合は、定位置が決まっていなかつたらどこにあるかわからないでしょう。

その工具を探さなければならなくなります。だからトヨタでは、整頓についてやかましく言うのです。

誰もがすばやく取り出せるしくみをつくる

整頓は、誰が探してもわかるようになっているのが原則です。

たとえば、妻が入院中は、夫はたとえ自分の家であっても、何がどこにあるかわからなくなるものです。片づけている妻だけでなく、夫にもわかるようにする。これが整頓です。

たとえば、冷蔵庫の中身ひとつとっても、毎日料理をしている妻は、どこに何が入っているかを熟知していますが、妻以外の人が、短時間で目的の食材を探し出すのは、意外とカンタンではありません。

冷蔵庫を開けたり、野菜室を開けたり、チルド室を開けたり……せっかく省エネの冷蔵庫を買っても、10秒も20秒も開けたまま探していては、電気代がかかり、ムダになります。

そこで、もしも冷蔵庫の扉に食材が入っている場所を示した紙がマグネットで貼ってあつたらどうでしょうか。目的の食材が入っている扉を開けて、すばやく取り出すことができます。

家庭ではそこまでする必要はないかもしれませんが、多くの人が一緒に働く会社では、定位置が誰にでもわかるようにしておく必要があります。

職場では、「知らない人が30秒で探し出せるようにする」という基準をもうけると、誰にとってもわかりやすい整頓ができるようになります。

オフィスでも、まわりとの連携プレーが必要

これは、ものづくりの現場だけにかぎつたことではないでしよう。オフィスであつても、一人ひとりのなかで完結する作業は少ない。大勢の人たちの関わりのなかで仕事をしており、それぞれの作業はつながっています。

オフィスは、どうしてもデスクの上に書類が山積みになり、整頓されないことが多い。なぜなら、どんなに乱雑なデスクであっても、使用者本人は何をどこに置いているかわかっているつもりだからです。

「あの書類を出してください」と言われれば、山積みになつた書類の中からサツと出すことができると思っているのです。しかし、本当にこれでよいのでしょうか。

もし、その書類が、会社にとって重要なものであり、本人が不在のときに急に必要になったとしたらどうでしょうか。

みんなで探しまわることになります。本人が戻ってくるまで、何のアクションもとれなくなってしまうことが起きるのです。

組織の動きを止めない整頓

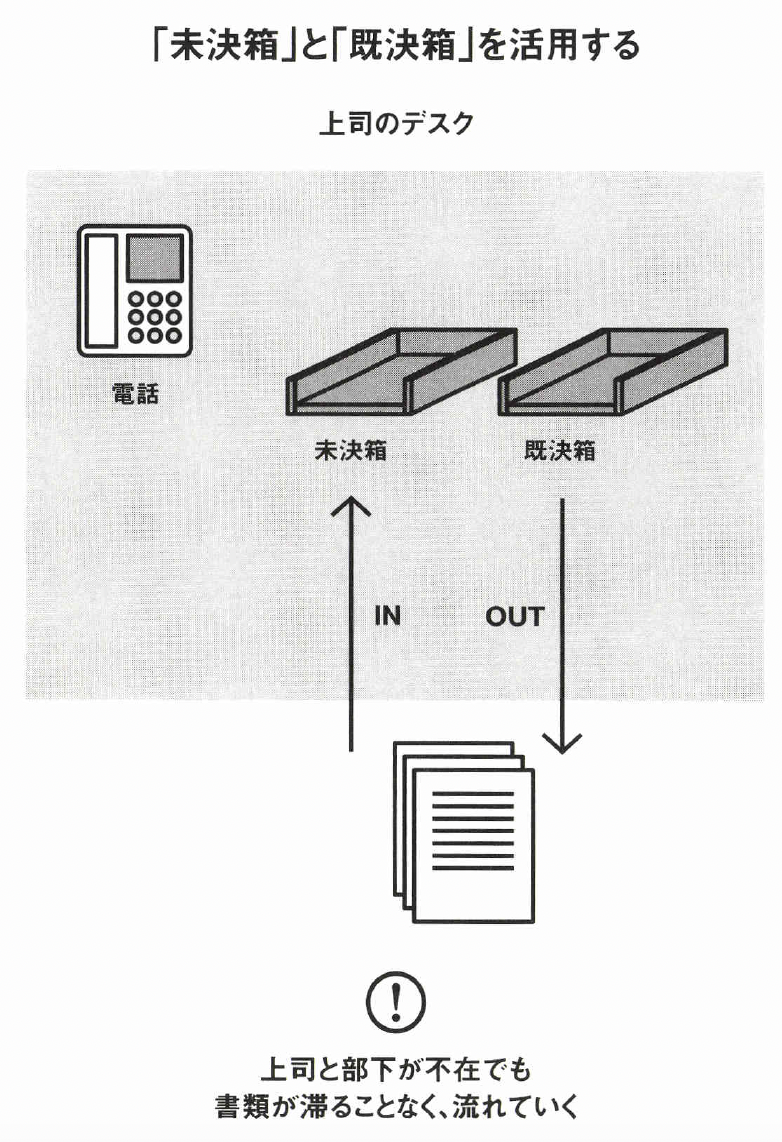

トヨタのオフィスでは、部長・課長など管理職のデスクの上に、2つの決裁箱が置かれています。1つは「未決箱」、もう1つは「既決箱」。

これは一般的にもよく知られている方法かもしれません。部長・課長は忙しく働いています。社内で顔を合わせたり、相談する時間をほとんどとれなかったりすることが多くあります。

だから、「未決箱」「既決箱」に入れて、本人がいなくても必要なものがすぐに取り出せるしくみをつくるのです。社員が、上司の決裁を得てから進めたいことがあり、稟議書をまとめたとします。

そのときに上司が会議などで不在であれば「未決箱」に入れておきます。

会議から戻ってきた上司は、部下と入れ違いになったとしても、「未決箱」を見れば、いま現場が何を求めているかを把握し、判断を下すことができます。

翌日になれば、稟議書をまとめた社員は「既決箱」を見れば大丈夫。上司の決裁が下り、その稟議書に判が押されていれば、その条件にすぐに取りかかることができるでしょう。

オフィスのなかでは、さまざまな書類が流れていきます。これらの書類の流れが滞ると、業務のスピードが落ちてしまいます。

だから「未決箱」「既決箱」をつくって、本人がいなくても必要なものを探せるようなしくみをつくるのです。職場においてはチームワークが大事。

整頓するということは「自分がいなくても、ほかの人が必要とするものをすぐに探せるようにする」という配慮でもあることを忘れてはなりません。

「見よう」としなくても「見える」が大事

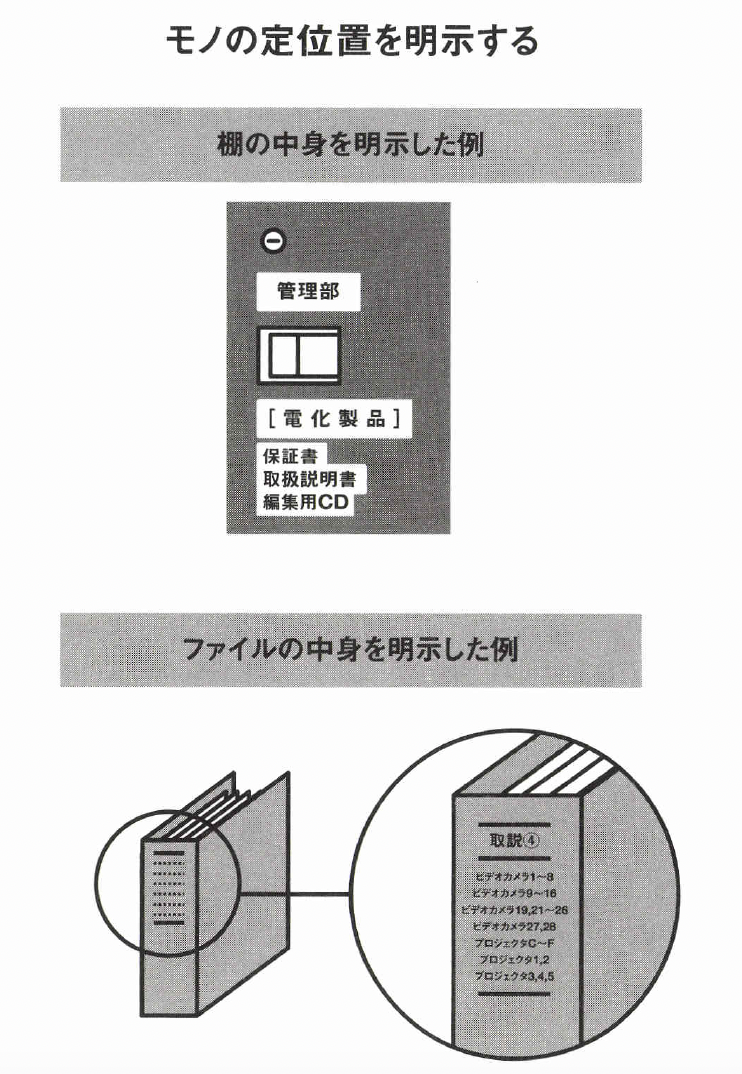

トヨタでは、整頓をするときに、モノの定位置を明示するのが基本。「どこに何があるか」を明示すれば、ひと日でモノがどこにあるか「見える」。

モノの定位置がひと日でわかるようにする

「必要なものを必要なときにすぐに使える」ようにするために、モノの定位置を決める。それに続けて行っていくのが、「モノの定位置を明示する」ということです。

定位置を決めたら、それをみんながわかるようにします。たとえ決めたことであっても、人は日々の仕事や生活のなかですぐに忘れてしまいます。だから、覚えていなくてもすぐにわかるようにするのです。

また、人の入れ替わりがあって、新しい人がやって来たときにも、彼らがすぐにわかるようにしなければいけません。

それをトヨタでは、「明示する」という言葉を使っています。「明示する」方法としては、基本的には「掲示」であるべきです。

さまざまな現場で、「モノの定位置は、どのように管理していますか」と聞くと、「パソコンの中にファイルにして管理しています」「パソコンの中にデータがあります」などという返事が返ってくることが少なくありません。

しかし、このやり方はオススメできません。パソコンというのは「見よう」という意識がないと見られません。

結局、「意識しない」→「見ない」→「わからない」ということになりやすいのです。だから、モノの保管のルールは、すべて現場に掲示する。何がどこにあるかは、そのモノのすぐそばに掲示するのです。

- 紙に書いて貼り出す

- 棚にシールを貼って、中に何が入っているかを書く

- ロッカーや棚に使用者の名前を書いた札をつける

このように掲示することで初めて、現場の全員に周知徹底されることになります。

掲示してあれば、自然に目に飛び込んできます。「見よう」としなくても「見える」、これが大事なのです。否応なしに「見える」ようにするということが、整頓のポイントのひとつになります。

マップ図を掲載する

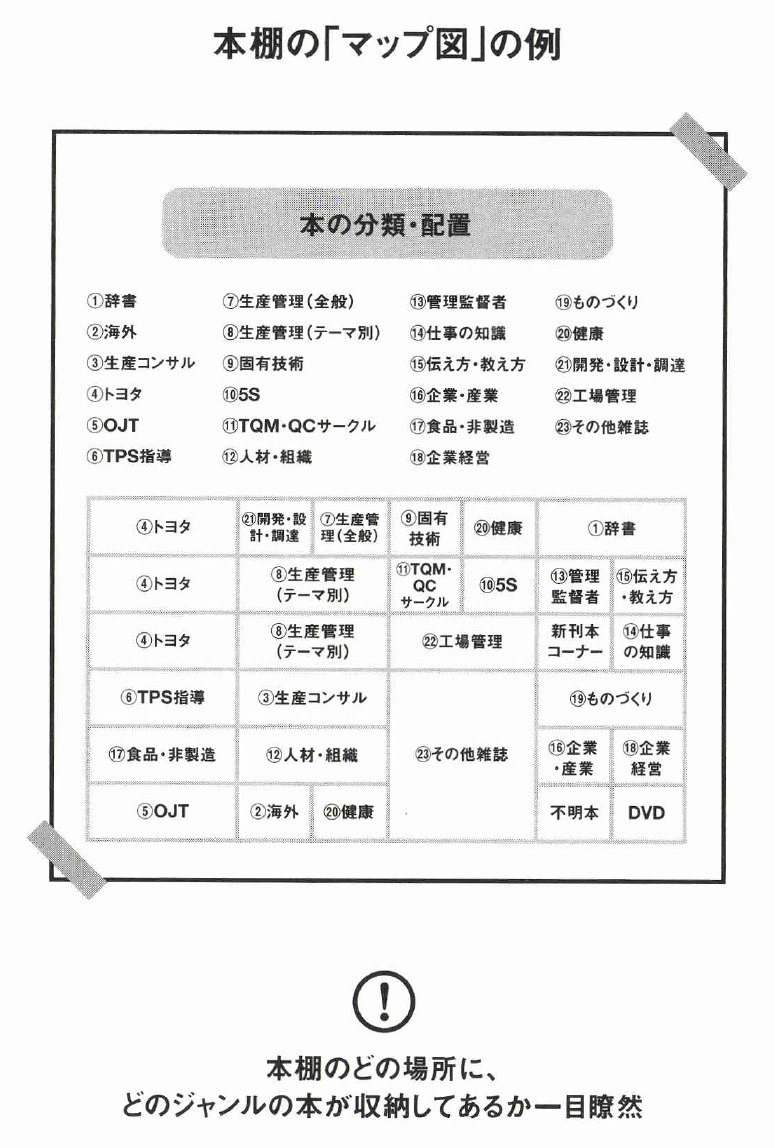

保管すべきモノがたくさんある場合も、「掲示する」ことが大切です。むしろ、たくさんあるからこそ、ひと目見てわかるようにすることが求められます。

トヨタでは、「マップ図」と呼ばれるものをつくり、現場に掲示することがしばしばあります。マップ図は、さまざまな場面で活用できます。

たとえば、収納棚の保管ルールを示す場合です。ものづくりの現場であれば、棚の中にたくさんの部品や工具が収納されています。

オフィスであれば、棚の中にさまざまな案件に関わるファイルや書類が収納されているでしょう。また、共有の本棚も無造作に本が置かれ、乱雑になりがちです。

何のしかけもないと、必要なものがどこにあるかすぐにわかりません。だから、置き場所のルールがひと目でわかるようにマップ図をつくり、その場に掲示するのです。

収納のための棚がいっぱい並んでいると、棚の中に何が入っているか、すべて覚えるのは困難です。ましてや、新しく入つてきた人などはまったくわかりません。

そこで、棚の概略図を描き、A棚、B棚、C棚……と決めていく。そして、A棚には何が入っているか、B棚には何が入っているか、を書き込んでいきます。

さらに細かくしようとすれば、それぞれの棚の「段」と「列」についても、同じように進めていきます。これらのマップ図は、「現場に掲示する」が大原則。

引き出しの奥やファイルの中にしまわれていたら、マップ図を探すだけで時間をロスしてしまいます。

必要とされる場所に掲示され、「見える」ようになっているからこそ、「必要なものを必要なときに取り出せる」を実現できるツールとして役立つのです。

写真を掲示すれば「見える」

マップ図のほかにも、モノの置き場所を明示するためによく使われる方法があります。それが写真です。

写真は、文字や図面以上に自然と目に飛び込んでくるものなので、「見る」ではなく「見える」の明示を実現しやすく、使い方によつては大きな効果を上げられます。

トヨタでは整理・整頓を進めるとき、よく写真を活用しています。

たとえば、デスクの上にいろいろなものが雑多に置いてあったとして、それを整理・整頓したとします。

きちんと片づいてキレイになったら、その状態を写真に撮って、デスクの上のどこかに掲示しておくのです。

つまり、「作業が終わったときは、この写真のような状態に戻しましょうね。これが普通の状態ですよ」ということを明示するわけです。整理・整頓された状態を写真に撮り、常にデスクの上に掲示しておく。

すると、何をどこに置くのかが毎日「見える」から、その状態をキープするための行動を起こしやすいのです。「見る」ではなく「見える」で、モノの置き場所を明示していくことが大切です。

モノの「住所」を決めなさい

トヨタでは、「モノをどこに収納するか」を定めて管理を徹底している。モノの「住所」が決まっていれば、誰でもカンタンに探し出すことができる。

オフィスを「街」に見立てて「住所」を決める

モノの定位置を決めていくときに、トヨタでよく使われる手法があります。ところばんちそれは「所番地を決める」ことです。

これは、工場やオフィスなど、広大なスペースにおける整頓を進めるときに役立ちます。たとえていえば、工場やオフィスなどを、1つの街のようにとらえる感じです。

全体を碁盤の目のように区切り、「○○は○丁目○番地」というようにモノの所在地が明確になるようにします。オフィス全体のレイアウト図があるとすれば、タテとヨコに均一に線を引きます。

たとえば、タテの線を左から順に、1丁目、2丁目、3丁目……とふつていく。ヨコの線を上から順に、1番地、2番地、3番地……とふっていく。

このように定めると、「コピー機は、1丁目1番地にある」「雑誌のバックナンバーは、4丁目3番地にある」とそれぞれの住所が定まってきます。

モノの置き場所をお互いに説明するときも、「××のあたりにあるよ」と漠然と伝えることなく、明確に位置を指し示すことができ、それを工場やオフィス内に貼り出しておけば、みんながわかります。

文房具やパソコンデータも「住所」で管理する

小さなオフィスや個人のデスクまわりでは、いちいち所番地を決めるのは現実的ではないかもしれません。しかし、「モノの住所を決める」という考え方は、整頓を進めるうえでは大切です。

- デスクのいちばん右上の引き出しには、文房具類を入れる。

- デスクのいちばん右下の引き出しには、ファイルを入れる

このようにモノの定位置を決めたうえで、引き出しには何が入っているかを「掲示」する。

そうすれば、「スペースが空いているから、とりあえず突っ込んでおけ」といったことは防げますし、モノの所在が不明になることもありません。当然、探すムダを削減できます。

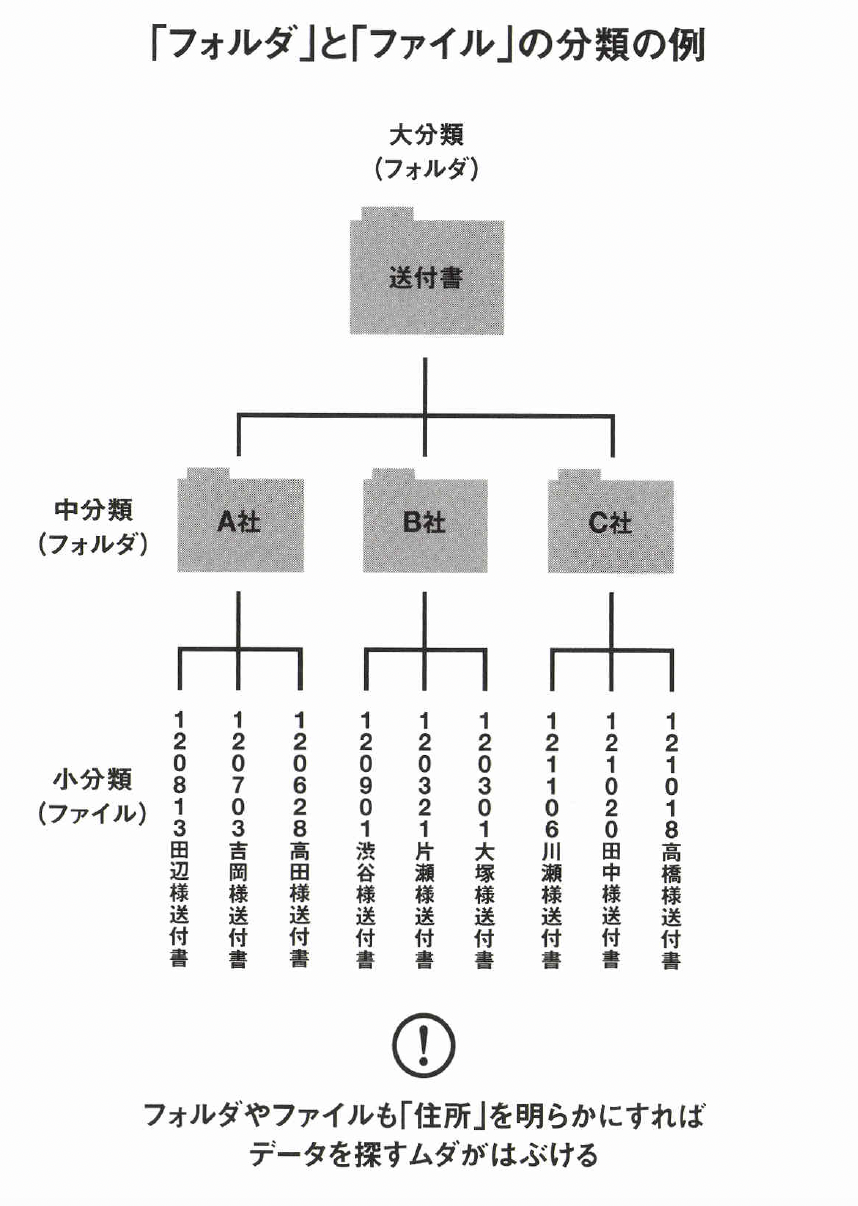

「モノの住所を決める」のは、パソコンのファイルの整頓でも大切な考え方です。ときどき、パソコンのデスクトップ上に、大量のファイルが並んでいる人を見かけることがあります。

このような人は、決まってデスクまわりの片づけも苦手です。ファイルも書類などと同じで、探す時間は何も生み出さないムダな時間です。

デスクトップ上に何十個もあるファイルのなかから目当てのファイルを瞬時に見つけ出すのは至難の業です。ファイルも「住所」を決めて、整頓していく必要があります。

ファイルを整頓するうえで最もポピュラーなやり方は、フォルダを活用する方法です。

大分類、中分類、小分類など3つくらいの層に分けておけば、短時間で目当てのファイルにたどり着くことができます(185ページ図参照)。

入口となる大分類のフォルダは、デスクトツプに置いておいてもよいですが、あまりたくさんあると入口でつまずいてしまうので、「デスクトップ上には、3列を超えるフォルダを置かないようにする」といった基準をもうけるといいで・しよヽつcフォルダは大まかなフォルダ名(所番地)でも問題ありませんが、それぞれのファイルは、日付、会社名やお客さまの名前、ファイルの内容など、細かい情報を盛り込んだファイル名がいいでしょう。

フォルダ内のファイルがたくさん増えると、どれがどのファイルか混乱しますし、万一、すぐに見つからないときは検索をかけて探し出すことができます。

人の動きから、モノを置く場所を決める

「所番地を決める」ことには、モノの置き場所がわかりやすくなることだけにとどまらない効果があります。

工場・オフィス内の「住所」という座標軸が定まることにより、モノをどこに置くと最適なのかについて、気づきが生まれやすくなるのです。

所番地を決めることで、現状がとらえられます。そのうえで、人の動きを見ていくのです。トヨタの人間は「動線」といっていますが、これをチェックしてみるのです。

たとえば、オフィスであれば、コピーをとるときに人がどのように動いているのかを見てみます。

するとたとえば、①紙切れしているので、コピー用紙を補充する②コピー用紙の包装紙を破って、包装紙をゴミ箱に捨てる③コピーをする④自分の席まで戻るといった動きが見えてきます。

それを所番地の一覧に書き込むと、コピーをとるときの人の動線が明らかになります。

すると、コピー機とコピー用紙との間が離れすぎていて動きにムダがあるとか、コピー用紙の包装紙を捨てるためにゴミ箱まで何歩も歩いている、といったことに気づきます。

そして、人の動きを見たときに、コピー機、コピー用紙、ゴミ箱をどのように置いたら最適なのか、と考えることができます。

このときに所番地があれば、「コピーまわりのモノは、3丁目3番地にまとめよう」といった具体的なアクションをとることができます。

現住所から、最適な場所への引っ越しを進めやすくなるのです。動線の形は、「一筆書き」の流れになっていて、ムダな動きがないのが理想です。

ものづくりの現場であったりすると、さまざまな部品を取り出しながら作業していくことが多いのですが、そのときの動きがスーッと流れていくような形がいい。

その反対が、「戻り作業」です。戻っている分だけムダな動きが生まれている。そうならないように、部品棚を置く必要があります。

トレーナーの岩月恒久は、こんな身近な例を挙げて説明します。

「飲食店のなかには行列ができていて、料理もおいしいのに、しばらくたつと閉店してしまう店があります。

そういう店を観察していると、入口と出口がバッテイングするなど動線が悪かったり、厨房内の動線が悪くて料理が出てくるのに時間がかかっていたりします。

すると、お客の回転数が少なくなり、行列のわりに利益が出ていないということになるのです」

棚の管理の基本原則は「三定」

所番地は、棚の管理にも使われます。棚にも住所を決めていくのです。

その際、トヨタでは、「三定」という考え方で進めています。

- 定位置(モノの位置¨モノをどこに置くか)の)

- 定品(モノの種類¨どんなモノを置くか)

- 定量(モノの量¨どのくらいモノを置くか)

所番地を「A131①」と決めたところがあるとすれば(①定位置)、その場所には必ずボルトを入れることにし(②定品)、それも50個入れる(③定量)といった具合です。

これを誰が見てもわかるように明示します。この三定が守られるように常に意識し、所番地とあわせてモノの管理を進めていきます。基本的には、三定をきちっとすればモノの管理の形はできます。

どこに戻せばよいか一目瞭然の「姿置き」

トヨタの現場では、整頓が乱れないための工夫がなされている。そのひとつが、置き場にモノの形を表示する「姿置き」である。

整頓が乱れる2つの理由

せっかく整頓して、置く場所を決めても、しばらく時間がたつと、その置き場にモノが戻されなかったり、別の場所に置かれていたりすることがあります。

ひとたび整頓が乱れてしまうと、どんどん乱雑になっていくものです。整頓が乱れる理由には、大きく分けて次の2つがあります。

- 新しいものが増えた

- 置き場や置き方が悪い

①のように新しく工具や文房具、備品などを購入すれば、当たり前ですが、モノが増えます。

しかし、これらの増えたものをどこに置くかを事前に決めておかないと、何となく空いているスペースが置き場になってしまいます。

そうした置き場の確定していないものが増えれば、整頓が乱れるのは当然です。このような場合、モノを購入する前に、対策が必要になります。

まずは、今まで使ってきたものは処分しなくてよいかを考えます。

新しいものを購入することによって、これまで使っていたものが不要になれば、古いほうは処分する必要があります。

これをあらかじめ考えておかないと、同じようなものがいくつも混在してしまいます。

職場のなかにない新しいものを買う場合は、あらかじめ置き場を決めておくか、新しいものを買った際に置き場を決めるしくみをつくっておくことです。

置き場が最初から決まっていれば、新しいものがあつちに置かれたり、こつちに置かれたりといった事態を防げます。

「置き場所」は、はっきり大きく明示

整頓が乱れる場合、②置き場や置き方が悪いというケースも考えられます。

特にいちばんよく見られる悪い例が、「戻す場所がわかりにくい」ということ。

戻そうと思っても、戻す場所がどこにあるのか、戻し方(置き方)をどうすればよいかがひと日でわかりにくいと、しだいに整頓が崩れていきます。

先ほども述べたように、トヨタではこれを防ぐために、「置き場所をはつきり大きく明示する」という対策がとられています。

棚の目立つところに、「A部品」「B部品」などと、何が置かれるべき場所であるかを、日立つように表示します。

オフィスであれば、「販促関係の書類」「パソコン周辺機器」などと棚やキャビネットにはつきりと明示されていれば、戻す場所に迷うことはありません。

共有スペースや引き出しの中は「姿置き」

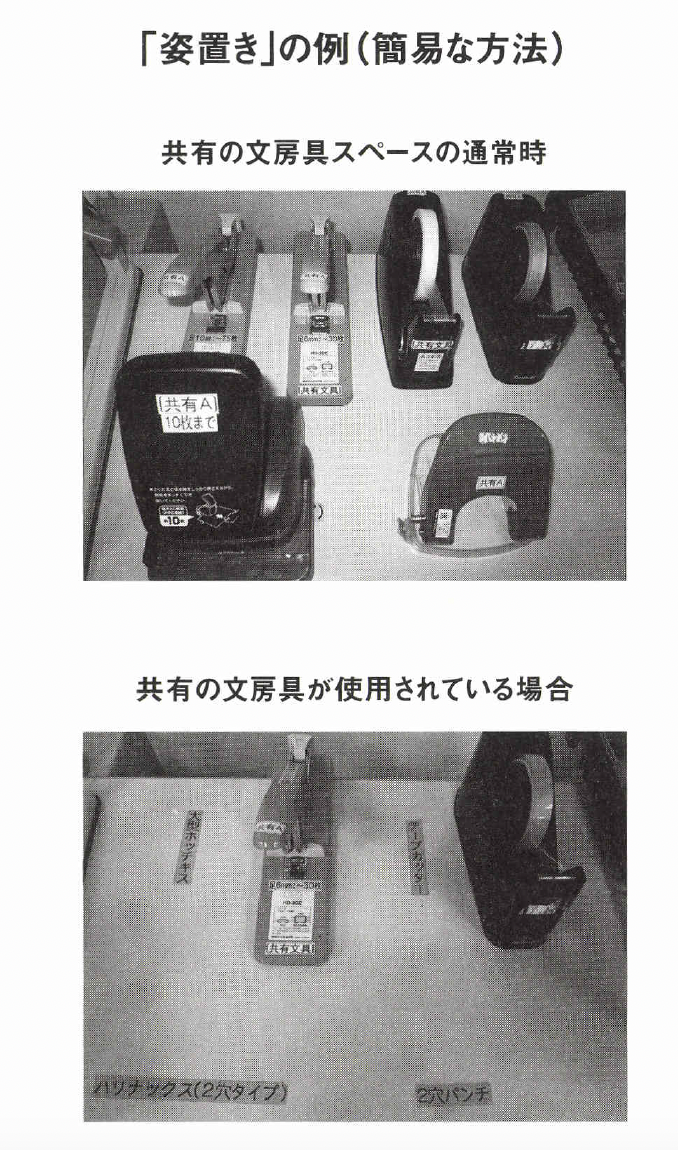

トヨタには、「姿置き」という整頓方法もあります。これは、置き場所に戻されるべきモノの形を表示する方法です。

たとえば、工具類の置き場所を決めたら、戻すべき場所に、工具の形状(姿)を描いておくのです。

たとえば、スパナ置き場であれば、スパナの形状を工具棚にあらかじめ表示しておく。そうすれば、工具棚のどこに戻せばよいかが一目瞭然です。

これはオフィスでも使える整頓方法です。

文房具を部署でシェアしている場合は、共有スペースにホチキスや2穴パンチなどの形状を表示しておきます。

形状を表示するのがむずかしい場合は、テープなどに品名を書いて貼っておくという簡易な方法でも、「姿置き」と同じ効果が得られます(次ページ写真参照)。

そうすれば、文房具が使われていることがすぐにわかりますし、戻す場所も明確なので、整頓された状態が保たれることになります。

もし姿置きのしくみがなく、1つの棚に共有の文房具が無造作に収納されていると、文房具を探すときに、棚の中に探している文房具があるかどうかひと目ではわからないので、探す時間がかかります。

また、姿置きがより徹底されている職場では、共有の置き場からモノを借りるときは、自分の名前が入った札を代わりに置いておく場合もあります。こうすれば、誰が何を使っているかがわかります。

もちろん、こうした姿置きのしくみは、個人のデスクの上や引き出しの中でも応用できます。

- セロハンテープはこの場所。

- カッターはこの場所

- クリップはこの場所

などと、ひと目でわかるように明示しておく。

そうすれば、その場所にきちんと戻すようになりますし、ほかのものを収納すると違和感を覚えるので、整頓された状態が保たれることになります。

コメント