「徹底3S」が組織に浸透する5つのステップ

3Sコンサルテイングをしていて、クライアントの方からよく聞かれるのが、「どうすれば、3S活動を会社に定着させることができるのか?」ということです。

3S活動の意義を理解して会社に浸透させたいと考えても、いざやってみると、「活動する時間的余裕がない」「社員から反対された」「活動が定着せず、すぐに元の状態に戻ってしまう」「何をしていいのか、わからない」などの壁にぶつかり、活動が停滞したり、途中で断念してしまう会社が多いようです。

どうすれば、3S活動を習慣化させて、成果に結びつけることができるのか?―‐本章では、そのための9つのルールを解説します。

個々のルールについてお話をする前に、まずは3S活動が組織に浸透していくプロセスについて説明をします。

3S活動は、次のように「5つのステップ」を経て、組織に浸透していきます。

- 第1ステップは、「改善しては元に戻る」段階。

- 第2ステップは、「決めて、守る」段階。

- 第3ステップは、「徹底する」段階。

- 第4ステップは、「習慣化する」段階。

- 第5ステップは、「風土・文化になる」段階。

3S活動に取り組む多くの会社では、第2ステツプの「決めて、守る」まではスムーズにいくようですが、その次の段階に進んでいくのに苦労されているようです。

活動の初期にはスピード感が肝心で、3S活動をスタートして3か月間で第3ステップの「徹底する」の段階まで一気に持っていかないと、3S活動が単なる期間限定のイレギュラーなイベントとして終わってしまい、組織に定着しません。

「徹底する」ことをしばらく「意識」してやり続けると、徐々に「無意識」に頭と体が勝手に動くようになります。

そこまでできるようになれば、第4ステップの「習慣化する」に到達したといえるでしょう。

習慣化の段階まで持っていければ、3S活動が個々の社員の無意識レベルにまで浸透しているので、元の状態には戻りにくくなります。

「徹底する」まではできるだけ迅速に達しなければなりませんが、「習慣化する」までには時間がかかります。「心の3S」の章(第5章)でもお話ししたように、「3、4年はかかる」というのが私の考えです。

ちなみに、第5ステップの「風土。文化になる」まで達すると、3Sが企業活動の中心的な柱のひとつとなり、どれだけ年月が経過して、社員や経営陣が入れ替わつたり、経営規模が変わろうが、普遍的な価値観として継承されるようになります。

また、外部の方々が見学に訪れたり、さまざまな賞を受賞してマスメディアに取り上げられたりして、外からの評価が決定的に変化します。要するに、「社格が変わる」ということです。

最終的なゴールは、当然3S活動が企業風土、企業文化になることです。

そこを目指して、私自身3Sコンサルタントとして、クライアント企業に対するコンサルテイングを行なっています。

とはいえ、その前段階として、「徹底する」と「習慣化する」は不可欠ですし、徹底した3S活動を継続し続け、組織や個人の習慣にできれば、必ず人が育ち、利益が生まれ、会社は強くなります。

習慣を変えなければ、会社も人も変わらず、5年後も、10年後も現状と同じ結果を繰り返すことになります。

ですので、みなさんにはまず「3S活動を徹底し、習慣化する」ことを当面の目標として、これからお話しする「9つのルール」を実践していただければと思います。

ルール1一「あるべき理想の姿」を明確にする

どんな活動を行なう際も「何のために、誰のために行なうのか」、その目的や意義を明確にしなければなりません。

3S活動も同じです。何のため、誰のための3S活動か。「『あるべき理想の姿』を明確にする」こと。これが3S活動を徹底し、習慣化させるための第1のルールです。

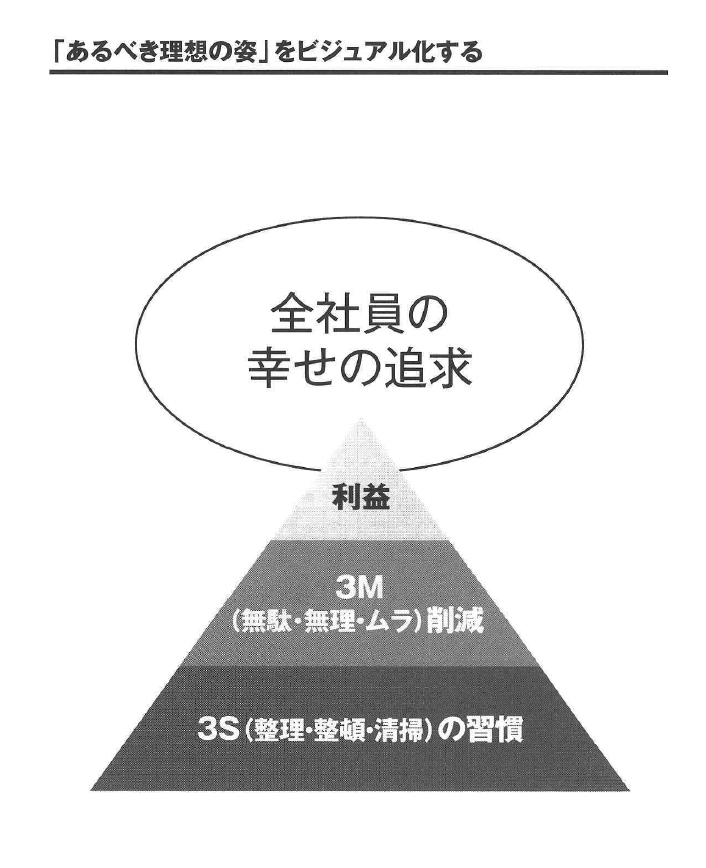

あるべき理想の姿は、会社によってさまざまかもしれませんが、企業活動の普遍的な目的として私が常々意識しているのは、「全社員とその家族の物心両面の幸せの追求」です。

企業活動において「利益を上げること」や「会社を存続させること」はたしかに重要な課題ですし、そのためには「製品の品質を向上させること」「お客様に満足してもらうこと」「従業員を教育すること」などが求められますが、それらすべての上位に位置するのが「全社員とその家族の物心両面の幸せ」だと私は考えています。

全社員とその家族の幸せのために利益を上げるべきだし、会社も存続するべきなのです。

大事なことは、そうした「あるべき理想の姿」を明確にしたら、「それを実現させる手段として3S活動があること」を全社員にしっかりと周知させることです。

そのためには、言葉だけではなかなか伝わりづらいので、図などにしてビジュアル化(見える化)するといいかもしれません。

たとえば、次ページの図はわが社が目指すあるべき姿と3S活動の関係を示したものです。

あるべき理想の姿と3S活動がちゃんと紐づいていれば、毎朝10分の床磨きをしているときも、社員たちは「これは自分や家族の物心両面の幸せのためだ」と目的や意義を意識できて、高いモチベーションで臨むことができます。

逆に紐づけができていないと、掃除のための掃除になってしまい、ほかの仕事が忙しくなったりすると「利益を生む仕事のほうを優先しよう」「床磨きは後回しでいいや」という発想になってしまいます。

あるべき理想の姿とつながっていてこそ、社員たちは本気になって3S活動に取り組むことができます。

ルール2一まずは、とにかくやつてみる

本書ではここまで、枚岡合金工具をはじめ、3S活動に取り組むことでさまざまな成果を挙げて、見違えるように生まれ変わった会社をご紹介してきました。

それらの会社が取り組んだ実践例のうち、「これは、うちの会社でもできそうだ」と感じたものがあれば、すぐに実行してみてください。

「自分の会社に合うかどうか」「成果が出るかどうか」はひとまず気にせず、理屈ではなく、「まずは、とにかくやってみる(行動を起こす)」。これが、第2のルールです。

行動を起こす前に「効果があるのか、ないのか」とあれこれ考えたり、社内で議論するのはまったくのナンセンスです。

なぜなら、時間をかけてどれだけ考え、議論をしても結論は出ないからです。

また、せっかく本書を読んで、「3S活動とは何か」「どんな活動をするのか」を学んだとしても、それを実際の行動に移さなければ意味がありません。効果があるかどうかなんて、実際にアクションを起こし、試してみなければわかりません。

だからこそ、「こう運用すれば、うまくいくんじゃないか」とある程度の仮説を立てたら、まずは動いてみる。実験してみる。それが大事です。

実験して何らかの成果が出れば「もっとうまくやるにはどうすればいいだろう」とより発展させる方法を考えればいいし、成果が出なければ「なぜ、うまくいかないのか」「もっといい方法はないだろうか」と原因と改善策を模索すればいいのです。

行動を起こさなければ、何も得られるものはありません。行動を起こすことで、はじめて気づきや発見があり、そして次のアイデアや行動につながります。

わが社でいえば、たとえば「工場見学者用のスリッパ」はその典型です。

工場見学を始めた当初はセミナールームでも土足のままでしたが、社内で「床が汚れてしまう」との意見があり、上履きを使うようになりました。

しかし、上履きでは使用後にいちいち洗わなければならず、手間がかかるため、使い捨てのスリッパを使うようになりました。

ところが今度は、見学者から「使い捨てはもったいない」という意見が出て、最終的に現在のビニールスリッパを使用後に毎回アルコール消毒する方法に落ち着きました。

3S活動に終わりはありません。行動することが大事だといっても、一回きりの行動ではダメです。行動し改善を続けてこそ、成果につながります。

「いまの方法は果たしてベストか?」「もっとよい方法はないか?」と常に考え、行動をしながら絶えずアイデアを出して、創意工夫を続けていく。

それこそが徹底3Sの基本であり、醍醐味なのです。

ルール3一成功事例は徹底的に真似をする

「まずはとにかくやつてみることが大事」と言われても、「何をすればいいのかわからない」という方もいるかと思います。そんな方へのアドバイスが、この第3のルールです。

「成功事例を徹底的に真似しよう」他社が継続的に取り組んで成果が出ていることは、自社でも試してみる価値は十分にあります。なぜなら会社は違えども、「成功している手法」であることは確かだからです。

試す前に「他社ではうまくいっているけど、うちの会社ではどうなんだろう?」と思い悩んだり、できない理由を考えるのは時間の無駄です。まずは真似をしてやってみる。

その結果を見て、その方法が自分たちの会社にとつて有効なのかどうか、判断をすればいいのです。実際、わが社でも、これまでずいぶん他社の真似をしてきました。

たとえば、工場内のパソコンデスクは通常よりも高くしてあり、立ったままでパソコン作業(主にバーコードでの作業内容の入力)ができるようにしています。

それは2000年に大手電気機器メーカーのオムロンの綾部工場を見学した際、半分以上の作業を立ったまま行なっているのを見てカルチャーショックを受けて、わが社でも導入したのです。

はじめは、社員からことごとく反対されました。「社長、それはさすがに無茶です」と。

たしかにそれまでは「パソコン作業(バーコード入力)は座って行なうもの」という考えが常識でしたので、私の提案は非常識極まりないものに映ったでしょう。

そこで、私はこう社員たちを説得しました。「とりあえず試してみよう。ダメだつたら、また元に戻すから」社員たちも一応は納得してくれたので、私は早速、机の脚にL型の金具をネジで固定して、机の高さを30センチ高くし、キャスター化しました。

その結果、バーコード入力の際に立ったり座ったりする動作がなくなったため、作業効率が上がりました。

また、椅子がなくなったおかげでパソコンデスクの前にスペースができ、人の行き来がスムーズになりました。

日に見える成果が出たことで、はじめは反対していた社員たちも「社長、これはいいですね―」と考えを変えてくれて、いまでは工場での立ったままでのパソコン作業がわが社の常識になっています。

まさに「百の議論よりも一の実行」という言葉のとおり、社員たちも行動することの大切さに気づいてくれたのです。

たしかな実績を持っているコンサルタントに教えを乞うのも、成功事例に倣うことのひとつの方法だと思います。

読者の中には、コンサルタントに対して「現場のことがわかっておらず、机上の空論ばかり並べる」というネガティブなイメージを持っている方もいらっしゃるかもしれません。

実際、私の父がそうでした。

3S活動を始めるにあたって、経営コンサルタントの指導を受けるつもりだと伝えたとき、父は「お前はアホか―・コンサルタントなんて、高い金は取るけど、言うことは舌先三寸で……」と大反対をされました。しかし、私はそうは思いません。

コンサルタントはさまざまな会社のコンサルテイングをしているため、課題解決や業績アップのための多彩なレシピを持っています。

コンサルタントの力を借りて、彼らのレシピを使うことは、脇道に逸れることなく、最短距離で目標を実現するための最善の方法なのです。もちろんコンサルテイングを受けるには、それなりの料金がかかります。

しかし、本当に実力も実績もあるコンサルタントの教えには、高い料金を払うだけの価値はあると思います。

わが社の場合は、「大阪リエンジエアリング研究会」を立ち上げて、6社合同でコンサルテイングを受けることで、高額なコンサルテイング料金の壁を乗り越えました。

一流のシェフが30年かけて編み出したレシピがあつたとします。それが必要であれば、高いお金を払ったとしてもそのシェフに教わるのがベストな選択です。

お金を払う代わりに、30年分の時間やシェフの経験を買うことができるからです。会社の経営も同じです。いいものはどんどん取り入れて、徹底的に真似をする。そのほうが、やみくもに我流で頑張るよりも、一直線にゴールに向かっていけます。

ルール4一毎日、毎週、毎月行なうことを決める

3S活動を徹底するには、「時間」への意識を高めなければいけません。

3S活動は、会社が利益を生むための土台にはなりますが、整理・整頓・清掃をすることが直接的に利益を生むわけではありません。

それゆえ、仕事が忙しくなったりすると、「時間がないから、また今度にしよう」「時間があるときに再開しよう」とつい後回しにされがちです。

しかし、そんな態度で3S活動に臨んでいるかぎり、3Sの徹底化、習慣化は到底実現できません。「時間があるときにやろう」という人は、たいてい時間ができてもやらないものです。

そこで、第4のルール「毎日、毎週、毎月行なうことを決める」が必要になります。

3S活動を実践し続けるには、3S活動のための時間を決めて、会社の業務のスケジュールに落とし込んでしまい、どれだけ忙しくても必ず実践する習慣を身につけることが大切です。

たとえば、わが社で「毎日」行なっていることは「朝礼後、社員全員での10分間の床磨き」です。また、第一土曜日を3Sデーと位置づけて、午後の3、4時間を使って全社員で3S活動を行なっています。

活動の内容は、社員を4つのチームに分け、そのチームごとに決めています。これが「毎月」行なっていることです。

現在では「毎週」決まって行なっていることはありませんが、3S活動に取り組みはじめて一年間は、赤札大作戦のシール貼り、工具棚や書類棚の整頓など毎週やることを決めて全員で取り組んでいました。

どんな活動も、習慣化するには毎日、毎週、毎月「同じ時間」に「同じこと」をやり続けることが重要です。時間が決まっていないと、つい後回しにしたりして、なかなか定着しません。

また、「今日は時間がたっぷりあるから、いつもより長めにやろう」というのも、一見よいことのように感じますが、あまりおすすめはしません。

なぜなら、「時間があるときに延長する」ことは、自分たちで決めたルールがあいまいになり、逆に「時間がないときには短縮する」ようになる恐れがあるからです。

習慣化するまでは、人は″易きに流れる″ものです。だからこそ、しつかりと活動する時間を決めて、自分たちを律することが大切なのです。

ルール5一成果や日標を常に「見える化」する

3S活動を始めた1年目は、整理によって職場内のモノが一気になくなったり、整頓してモノ探しに費やす時間が劇的に短くなったり、壁や床が見違えるようにきれいになったりと、日に見えるわかりやすい変化が続くので達成感が得やすく、モチベーションの維持も容易にできます。

しかし、大きなところの整理・整頓・清掃が完了して、2年目、3年目に突入すると変化が目に見えづらくなってきます。

1年目と同じ時間をかけて懸命に取り組んでいるのに、達成感や充実感を感じるほどの改善ができなくなる。また、「毎10分間の清掃」のように毎日毎日のルーテインワークが活動の中心になると、どうしても飽きてきます。

すると、3S活動の意義が見出せなくなり、徐々にモチベーションも下がって、やがて活動が停滞していきます。

そうした2年目、3年目の壁をいかにして乗り越えるかが、3Sを継続するための大きな課題となります。

そこで効いてくるのが、第5のルール「成果や日標を常に『見える化』する」ことです。「見える化」には、いくつか方法があります。まずは「写真」。人は環境が整うと、すぐに前の状態を忘れてしまいます。

そこで3S活動を行なう際には、改善前の様子を必ず写真に残しておきます。そして、改善後にも写真を撮り、改善前後の様子が比較できるようにその場に貼ります。

このように自分たちの活動の成果を「見える化」しておくことで、「こんなに変わったんだ―」という新鮮な驚きが社員たちの心に常に刻まれ、やる気を持続させることにつながっていきます。

また、変化が見えにくくなっているときにこそ、日標を明確にしておくことが重要です。日標が常にイメージできていれば、実際に目に見える変化は少なくても、「目標を実現するんだ―」と高いモチベーションを維持できます。

目標を「見える化」させるには、「グラフ」を使います。たとえば、わが社では以前、会社全体で「改善提案」を年間1万件出すという目標を掲げました。

年間1万件ということは、月に833件。当時、社員数12名だったので、毎月ひとりあたり70件ほどの提案を出さなければならない計算でした。

このとき、年間を通じて常に目標を意識できるように、社員それぞれの提案件数を毎月末に集計して、グラフ化して社内の壁に貼り出しました。グラフ内には、毎月70件という目標ラインを目立つように書き入れました。

そうすることで「誰がどれだけ提案を出しているか」、さらには「会社全体としての目標に達するまでにそれぞれの社員があと何件提案を出さなければならないか」が数値として一目瞭然となり、各自高い意識を持って活動に臨むことができました。

「イラスト」も有効です。3S活動を始めたばかりのころ、わが社では玄関やトイレなどの場所ごとに理想の姿をイラストで描き、その一方で現在の状態を写真に撮り、両者を並べて比較することで「どうすれば、理想の姿に近づけるか」という課題を浮き彫りにして、改善活動に取り組みました。

目標を実現させるには、その目標を具体的にイメージして、現状との差を把握すること、つまり「見える化」することが欠かせません。そのために「グラフ」や「イラスト」を活用するのです。

ルール6一仲間とともに評価をし合い、競い合う

いま振り返れば、わが社が現在にいたるまで3S活動を続けることができた理由のひとつは、活動を始めるにあたつて、志を同じくする6社で「大阪リエンジエアリング研究会」を立ち上げて、互いに切磋琢磨しながら3S活動に取り組んできたからだと思います。

ルール4でもお話ししたように、人はつい易きに流れてしまいます。どんな活動も、ひとりだけ、一社だけでは、モチベーションを維持して継続させることは困難です。

また、トツプダウンで経営者が従業員に「あれやれ」「これやれ」と指示を出し続けるのは、表面的には活動は続いていくかもしれませんが、決して社員たちの自発的な行動にはなりません。

指示がなくなった途端、活動は停滞し、やがて立ち消えになつてしまうで―)よヽつC社員たちに自発的に動いてもらうには、「志を同じくする仲間とともに評価をし合い、競い合う」ことが不可欠です。

これが第6のルールです。仲間には「社内」と「社外」の2通りがあります。わが社の場合、まずは仲間を「社外」に作りました。

「大阪リエンジエアリング研究会」がそれです。同会では、毎月1回の勉強会を各社が持ち回りで行なっていました。6社ありましたから、半年に一度は自社が勉強会の会場となったのです。

ともに3S活動に取り組む他社の人たちが来るとなれば、勉強会の日までにはある程度の成果を出しておきたいと思うのが、人間の必然の心情です。

そのため、社員たちは勉強会の日をひとつの″締め切り″と意識して、過去最高の状態で仲間たちを迎えられるよう、計画的に3S活動に取り組むことができました。

また、仲間がいると自然と競争意識が芽生えます。

先にお話ししたように、1999年H月、研究会の幹事の山田製作所が、高さ7・5メートル、広さ150坪もある工場の天井の洗浄とペンキ塗りを行ないました。

後日、山田製作所での勉強会に参加した社員から、同社の「工場丸洗い」の報告を受けた瞬間、私も「よしつ―・うちも天丼を塗るぞ―」と決断し、その旨を全社員に伝えました。

幸い、社員たちも同意をしてくれて、すぐに天丼の大塗装工事を3S活動計画に組み込みました。

もしわが社だけで3S活動をやっていたら、私が「天丼を塗り直そう」と提案しても、きっと社員はあれやこれやと理由をつけて反対して、実現できなかったと思います。

「山田製作所はそこまで徹底してやっている」「自分たちも負けたくない」そんな競争意識、ライバル意識が醸成されていたからこそ、わが社の社員たちも私の提案に賛同し、頑張ることができたのです。

6社あることで、いろんな角度から優れた意見が出てくるのも幸いでした。

わが社が取り組んでいる内容に対して、他社の人から「それはすごくいいですね」「自分たちも真似したい」と評価をされれば、わが社の社員たちの中に自信や誇りが芽生えます。

また、「その内容だったら、もっとこうすればよくなるのではないか」という自分たちとは異なる視点からの意見は、改善をさらに発展させるために大いに参考になりました。

「大阪リエンジエアリング研究会」は、もともとは一社ではコンサルテイング料金が支払えないために結成した会でしたが、結果的には互いに競い合い、評価し合う関係性をつくることができ、3S活動を促進させる相乗効果を生むことにつながりました。

現在では社外の仲間は、毎年1回開催している「3Sサミット」というイベントに広がりを見せています。

3Sサミットとは、3S活動を推進する全国の中小企業が自社の取り組みを発表し、互いに刺激し合い、交流を深めることを目的としたイベントで、2011年11月に大阪ではじめて開催しました。その際、縁あってわが社も実行委員会のメンバーに加えていただきました。

その後、イベント参加者の輪は、東北、北陸、東京、沖縄、広島、山陰、四国、関西など全国に広がっています。

一社で3S活動に取り組むと、どうしても「自社の常識」に囚われてしまい、改善活動がスムーズにいかないことがあります。

しかし、社外の仲間とグループで行なえば、自分たちとは異なる視点や改善のヒントが得られ、改善活動も加速するようになります。「社内」にも競い合い、評価し合う関係性を構築することができます。

わが社では月に一度ゞ各社員が持ち回りで、25項目からなる「現場ウオッチングシート」をもとに3S活動が適切に実施されているかどうかを確認しています。

3S活動を徹底するためであるのはもちろん、社員が自分たちの活動を互いにチェツクし合うことで、自ら問題点を発見して改善策を考える習慣を身につけてもらう狙いがあります。

また、3S活動に取り組みはじめた当初は、社員全員で同じ目標のもと、同じ内容の活動を行なっていましたが、社員数が増えたこともあり、2015年ごろからチームごとに3S活動をするようになりました。

社員をA・B・C・Dの4チームに分けて、毎月第一土曜日の3Sデーにはチームごとの目標を決めて、改善活動に取り組んでもらっています。

その日の最後には全員で集まって成果発表会を行ない、自分たちの活動に対してほかのチームのメンバーから意見をもらったり、ほかのチームがどんな改善をしたのかを共有できるようにしています。

年度の終わりには、社員一人ひとりに1年間の3S活動のプレゼンテーションをしてもらい、全社員による投票でMVP賞を決めています。

MVPに輝いた社員には、社長のポケットマネーで賞金も出しています。人間には「人から認められたい」という基本的な欲求があります。社内外の仲間の存在は、その欲求に火をつけます。

また、仲間がいるからこそ、「負けたくない」「さらなる改善で相手をあっと驚かせたい」「笑わせたい」という気持ちが生まれ、創意工夫や必死の努力を引き出す原動力になります。

活動のモチベーションを常に高い状態に維持しておくには、競い合い、認め合う仲間の存在が不可欠なのです。

ルール7一「誰いつメモ」で、活動の責任者を明確に

ルール5でお話しした「改善提案」を出すとき、わが社では「誰いつメモ」という方法で行なっていました。「誰いつメモ」とは、「誰が、いつまでに、何(改善内容)をやります」と記した提案書です。

休憩室に「誰いつメモ投票ボックス」を設置して、思いついたときにすぐに提案できるようにしました。この「誰いつメモ」のポイントは、どのような改善をするのかという「内容」はもちろんですが、それ以上に「誰」の部分が重要になります。

この「誰」というのは書いた本人です。他人に何かをやらせるものではありません。いわば「誰いつメモ」は、「自分は、いつまでに、これをやります―」という宣言書なのです。

社員としても、自分でいったからには、腹を括ってやるしかありません。組織で活動をする場合、「みんなで協力してやろう」という雰囲気を作ることは大事ですが、「みんな」が強くなりすぎると責任の所在があいまいになってしまいます。

活動を停滞させることなく、着実に継続させるには、「自分がこの活動の責任者だ」「何があっても、自分はこの活動で成果を出すんだ」という強い決意を持った人間が不可欠です。

「活動の責任者を明確にすること」これが第7のルールであり、そのために編み出した方法が「誰いつメモ」だったのです。

もちろん、自ら責任を担おうとするのは、それなりの覚悟がなければできません。

いくら会社から「ひとり月に10件ほどの改善提案を出すこと」と指示されても、「責任を担うのは面倒だな」と思ってしまい、提案が滞ることもあるでしょう。

また、改善活動が進んでいけば、身のまわりに改善すべき点がなかなか見つからず、提案件数が少なくなることもあります。

実際、わが社でも3S活動を始めた当初は提出件数の年間目標をクリアできていましたが、徐々に提案件数が落ちてくる事態に直面しました。

そこで2006年を過ぎたころから、一件につき10円の手当を支払うことにしました。

私の本心としては「金品で釣るのはいいことではない」という思いもありましたが、一件10円ならば、一万件でも10万円。10万円でわが社の改善が進んでいくならば、安いものだと割り切りました。

わずかな金額ですが、手当が出ることになって、社員のモチベーションも再び高まりました。一部の社員は、小遣い稼ぎやゲーム感覚でコツコツと提案件数を稼いでいます。

どんな方法であれ、活動を継続させていくことが経営者と3Sリーダーの責任であり、腕の見せどころなのです。

また、責任者は「活動ごと」だけではなく、「機械や場所ごと」にも定めています。

そうすることで、たとえば工場の工具棚が少しでも乱雑になっていたら、責任者が率先して「工具棚をきちっと管理しよう」「こう改善すれば、もっとよくなるんじゃないか」と全社員に向けて自発的に提案できるようになります。

すべての活動、すべての場所に関する責任を、全社員で割り振れるような仕組みを作れば、3S活動に対して「自分には関係ない」「自分ひとりくらい、やらなくたっていいや」という無関心な人がいなくなり、社員一九となった徹底した3S活動を展開できるようになるのです。

ルール8一反対者の心を動かすには「率先垂範」と「全員参加

私たちが3S活動を始めたとき、表立って反対する社員はひとりもいませんでした。

しかし、心の中では、「3S活動をやることに、どんな意味があるのか」「3S活動をしたからつて、利益につながるはずがない」という思いがあったのでしょう。

その疑念が噴出したのが、3S活動を始めて3年目の、慰労会の席でのベテラン社員の反発でした(第1章参照)。社員は一人ひとり異なる価値観を持っています。

はじめから3S活動の意義を理解して動いてくれる人もいれば、「掃除なんかやっても、会社は変わらない」と根強く反対する人もいるでしょう。何か行動を起こせば、必ず意見を異にする人はいます。

それはきっとどんな会社でも同じなのではないでしょうか。とはいえ、社員たちの心がバラバラでは、3S活動の徹底は到底できません。

では、どうすれば、社員の心をひとつにして、全員に自発的に動いてもらうことができるのか。最初に私が取り組んだのは、「社長である私が率先して3S活動に取り組み、模範を示すこと」でした。

連合艦隊司令長官だった山本五十六が語った有名な言葉があります。「やってみせ、いって聞かせて、させてみて、ほめてやらねば、人は動かじ」

人を動かすには、実際にやらせてみたり、言葉で説き伏せたり、命令する前に、「やって見せること」、つまリトップの人間が率先垂範することが欠かせません。

経営者は常に社員の鑑でなければなりません。自分の我欲を捨て、社員のため、会社のため、社会のために動くことが経営者の役割なのです。

私自身、3S活動に取り組みはじめた初期のころから、毎日の整理・整頓・清掃を一生懸命にやるのはもちろん、必要とあれば休日も返上して3S活動に取り組みました。

そうしているうちに、社員の態度も少しずつ変わりはじめ、一人またひとりと3S活動に熱心に取り組むようになっていったのです。

人の行動を変えようと思ったら、まずは自分の行動から変える必要があります。自分を変えることができて、はじめてまわりの人や組織を変えることができるのです。

このことは、会社経営者のような人の上に立つ人間は特に意識しなければなりません。「全社員が一緒に行動する時間を設けること」も大切です。社員の心を変えるには行動を変えなければいけません。

とはいえ、いきなり大掛かりなことをやらせようとすれば、さらなる反発を招くだけです。最初は、「毎朝10分間の○○」のような、誰でも簡単にできることから始めるのが賢明でしょう。

その程度のことならば、3S活動に反対する社員も「10分くらいなら……」と渋々かもしれませんが、文句を言わずにやってくれるはずです。

そして、毎日毎日、社員全員での作業を繰り返し、同じ達成感や爽快感を共有しているうちに、徐々に心のベクトルが同じ方向を向いていくようになるのです。

「社員が言うことをきかない」と嘆く経営者の方は少なくありません。特に、わが社のようなモノづくりの会社では、昔ながらの職人気質の社員が多いのでなおさらでしょう。

それでも経営者が本気で取り組んでいる姿を見せながら、簡単なことからでもいいので社員全員での活動を少しずつ行なっていけば、必ず社員の意識は変わってくるはずです。

ルール9一楽しくなければ、3Sじゃない!

人間、嫌なこと、つまらないことはなかなか自発的にやろうという気持ちになりません。しかし楽しいことは、誰に言われなくても興味を持って進んでやります。

同じように、3S活動を継続して習慣化するには、楽しんでやることがとても重要です。そこで、読者のみなさんにお伝えしたい最後のルールは「楽しくなければ、3Sじやない!」ということです。

楽しむためには、遊び心が何よりも大切になります。わが社では、86ページでご紹介した「ツールパーク」がその典型例です。

工具棚は、以前は四角四面の形跡管理・姿絵管理をしていましたが、社員たちはそこに遊び心をプラスしました。

映画『ジュラシック・パーク』のロゴをパロディ化した「ツールパーク」の看板は、この場所を担当した社員が自ら手彫りで作ったものです。

時間も手間もかかっているはずですが、作っているときは楽しくて仕方がなかったのではないでしょうか。その社員の楽しさは、ほかの社員にも伝播します。

工具を取りにツールパークに行くたびに誰もが思わず微笑んでしまうでしょうし、この場所の楽しげな雰囲気を壊したくないので、片づけるときにはきれいに片づけようと思うはずです。

また、工場見学に見えた方たちに対しても、案内役の社員が「ここはツールパークといって、この看板は社員の手づくりなんですよ」と笑顔で説明をすれば、3S活動の楽しさが外部の方たちにも伝わっていくと思います。

第6章でご紹介したふじや物流センターが、ビツキングミス防止策を「切り身ちゃん」、棚卸の際の在庫数確認の方法を「ナンプレ君」と名づけたのも、まさに遊び心がなせるわざです。

「広島三原3Sネットワーク」2周年記念発表会のとき、壇上でふじや物流センターの取り組みを紹介してくれた同社の粟飯原佳浩センター長が次のようにおつしやつていました。

「遊び心があるから、われわれはここまでの成果が出せたと思っています」私は会場で栗飯原センター長の話を聞いていましたが、この言葉はまさに遊び心の効能をその身で体験したからこそいえる″至言″だと感じました。

おわりに

日本全国、そして世界に広がる「徹底3S」活動連携の輪

2016年3月26日、新潟ユニゾンプラザにて遠藤電機、新潟センチュリー、加藤研削工業の3社の全社員が集結して、「新潟3Sネットワーク」キックオフ大会を開催しました。

私がグループコンサルテイングを行なっている3Sネットワークは、広島三原3S、兵庫3S、四国3S、沖縄3S、東京3Sに次いで、これで6つ目になります。

各ネットワークでは定期的に発表会を実施したり、情報共有を行なうことで、互いに切磋琢磨しながら「徹底3S」に取り組み、そして成果を挙げています。

ちなみに、第6章でご登場いただいた日鐵鋼業と松田安鐵工所は「広島三原3Sネットワーク」に、ふじや物流センターと仲井京子社会保険労務士事務所は「四国3Sネットワーク」に参加しています。

3Sネットワーク設立のきっかけは地域によつてさまざまで、枚岡合金工具の工場見学会や「デジタルドルフィンズ」がご縁になったところもあれば、その地域で私が3S講演会を行なったことで参加者の方々の心に火がつき、設立にいたったところもあります。

また、本文中でも何度かご紹介しましたが、3S活動に取り組む全国の企業が一堂に会するイベント「3Sサミット」を、2011年から毎年1回のペースで開催しています。

2015年11月には、第5回大会を盛況のうちに終えることができました。この3Sサミットの存在も、3S活動に取り組む企業にとっては大きな目標になっていると耳にしています。

同年5月には、「デジタルドルフインズ」のユーザーのための組織「ドルフインズ倶楽部」を発足させました。

山田製作所で行なわれた発足会には、石川、香川、兵庫、大阪から9社25名の仲間が駆けつけてくれて、大いに盛り上がりました。その後、沖縄や富山でドルフインズ倶楽部を開催。

現在、「デジタルドルフインズ」は全国140社を超える企業にご使用いただいています。今後さらにこの集まりも拡大していくと思います。

「徹底3S」が業種や経営規模の違いを超えた普遍的な「会社を強くする習慣」であること、そしてその継続と発展には志を同じくする仲間の存在が不可欠であることは、本書の中で再三述べてきました。

だからこそ、こうして日本全国のさまざまな企業に「徹底3S」の輪が広がっているのだと思います。そしていまや「徹底3S」は、世界にも広がりつつあります。きつかけは、枚岡合金工具の3S活動をご紹介いただいたNHKのテレビ番組でした。

その番組は海外でも放映されて、それをご覧になった方から「ぜひ、見学に行きたい」というご連絡をいただいたのです。

その後、外国人の研修受け入れ支援を行なっている団体ともつながりができて、これまで50か国以上の方々がわが社の工場見学会にお見えになりました。

プログラムは日本人と同じで、全員での床磨きも体験してもらっています。

海外からの見学者は政府関係者や企業の経営者・幹部クラスの方が多く、「自分たちが床掃除をするなんて、自国では考えられない」とカルチャーショックを受ける方もいるようです。

工場見学会に来たペルーの方から「ぜひ、うちの団体で講演をしてほしい」と依頼されて、2014年にはベルーとパラグアイで、2015年にはベルーで「徹底3S・5S」講演会を行ないました。

その講演会には500名を超える方が集まり、講演の最後には「アリーガー、ベルーー(ペルー万歳―)」の大合唱となり、日本に負けず劣らずの熱気を肌で感じることができました。

3S活動は、内容が極めてシンプルでわかりやすく、かつ高い技術力も経験も必要ありません。誰でもすぐに取り組めるものでありながら、習慣化することで人を育て、利益を生み、会社の業績を改善してくれます。

だからこそ、日本のみならず、海外でも受け入れられるのでしょう。藁をもつかむ思いで3S活動を始めたとき、「これで会社の業績が回復するのか」と半信半疑でした。

しかし、枚岡合金工具の業績はV字回復を遂げて、高収益企業に生まれ変わりました。

それだけでも驚くべき成果ではあるのですが、さらに「枚岡合金工具の活動を学びたい」という方々が工場見学に訪れてくれたり、私に3Sコンサルテイングを依頼してきたりと、自分たちの会社を飛び越えて、ほかの会社の課題解決や業績改善のお手伝いまでさせていただけるようになりました。

その過程で、金型製造がメインだつたわが社が、3S活動を通して蓄積した経験とノウハウを活かしてデジタルドルフインズ事業というITサービス業を創業するにいたりました。

さらに先に述べたように、「徹底3S」の連携の輪は、日本全国、そして世界へと広がっていますc自分自身や枚岡合金工具がこんな道を歩もうとは、3S活動に取り組む以前にはまったく想像もしていませんでした。

大袈裟ではなく、私は″奇跡″のような出来事だと思っています。もちろん、そんな″奇跡″は、わが社に限つたことではありません。

第6章で紹介した9社のように、「徹底3S」に社員一丸となって真剣に取り組めば、どんな会社でも課題を解決して、一段上のステージヘと登っていくことができるのです。

本書を最後まで読んでくださったみなさんも同じです。

本書を読み、もし心に火がついたと感じたならば、明日からと言わず、いまこの瞬間から何かひとつでも早速実験してみてください。

行動を起こせば、気づきや発見が必ずあり、きっと変わった結果が出てきます。実験して、正しいことがわかれば自然と次の行動につながっていきます。

そして、どんな些細なことでもかまいませんので、改善された成果があればわが社(〓ご¨\\“二oく・88\一σo〓\お&σ”oF\)までご連絡いただければ、うれしいです。

ブログを通じてひとりでも多くの皆様に情報を発信してまいります。

あなたが起こすひとつの小さな行動と改善の積み重ねがよき習慣の流れとなり、職場を明るく、自分自身やまわりの人々の人生を幸せなものへと変えていきます。

そして、そのささやかなよき習慣の流れが、やがて世界を変えていく「大河の源」となっていくことを願っています。「継続は力なりー徹底3Sは永遠なりー」です。

人々の物心両面の幸せを実現するため、ともに手を取り合って、みんなで3S活動に邁進し、この日本をこの世界をもっと元気にしていきましょう―本書を上梓するにあたり、アドコム常務の岡本美砂氏、ダイヤモンド社の久我茂氏に3年間にわたって並々ならぬご尽力を賜りました。

また、本書の構成を担当していただいた谷山宏典氏にもたいへんお世話になりました。

装丁家の竹内雄二氏、回絵と本文のレイアウトを担当された布施育哉氏、本書の製作に携われたすべての方々に御礼申し上げます。

3Sの師である大山繁喜氏、「大阪リエンジエアリング研究会」メンバー企業の皆様、そしてともに日々切磋琢磨してくれている弊社の全従業員とそのご家族の皆様方のお支えがあって、はじめて「徹底3S」活動を発展・継続させることができ、本書を世に送り出せたと感謝いたしております。

また、本書でご紹介させていただいた日鐵鋼業、ヒューマンシステム、ふじや物流センター、仲井京子社会保険労務士事務所、三元ラセン管工業、アキツエ業、ヒガシモトキカイ、松田安鐵工所、山田製作所の皆様方にも大変お世話になりました。

松下電器産業(現・パナソニック)をはじめ、これまで多くの出会いとご縁をいただいたすべての皆様に心から感謝申し上げます。

2016年7月枚岡合金工具株式会社会長古芝保治

[著者]古芝:保治(ふるしば・やすはる)枚岡合金工具株式会社会長。

1949年3月大阪市生まれ。

桃山学院高校卒業後、30年間自社の金型設計・製造に携わるかたわら1983年より自社の販売・受発注管理ンステムを独自に開発。

2001年よりIS09001工程認証システム等統合管理ソフトを開発。

現在、金型の他、現場のアイデアを生かした「デジタルドルフィンズ」事業を立ち上げ、パソコン初心者でも3分で使えるデジタル文書管理ンステムを経済産業省産業大臣認定の新連携事業として手がける。

「徹底3S」のエバンジェリストとして公的支援機関などの要請で講演活動を行ない、2009年より沖縄3S活動研究会などを契機に教育事業で全国を忙しく飛び回る。

2014年にはベルーとパラグアイで、2015年に再びベルーからの招請で講演を行ない、大好評を博した。

還暦を機にマラソンを始め、その年に出場したホノルルマラソンでは、4時間52分27秒で完走!その後も、全国各地のマラソン大会に出場。

特にホノルルマラソンは、80歳で迎える大会まで20回完走を目指している。

人を育み、利益をもたらす会社を強くする習慣一枚岡流「徹底3S」9つのルール2016年7月28日第1刷発行著者―古芝保治構成―谷山宏典発行所―ダイヤモンド社〒150-8409東京都渋谷区神宮前6-12-17http:〃wwwdianond.cojp/電話/03・5778・7234(編集)03・5778・7240(販売)装丁―竹内雄二本文レイアウトー布施育哉製作進行―ダイヤモンド・グラフイック社印刷―慶昌堂印刷製本一加藤製本編集担当―久我茂|:K:)2016YasuharuFurushibaISBN978-4-478-06897‐7落丁・乱]‐本はお手数ですが小社営業局宛にお送りください。

送利小社負担にてお取替えいたします。

但し、l年書店で購入されたものについてはお取替えできません。

無断転載・複製を禁ずPrintedinJapan

コメント