属人的管理で、職場内は無駄だらけのカオス状態

まずは、わが社が最初に取り組んだ「モノと場所の徹底3S」の具体例をご紹介します。

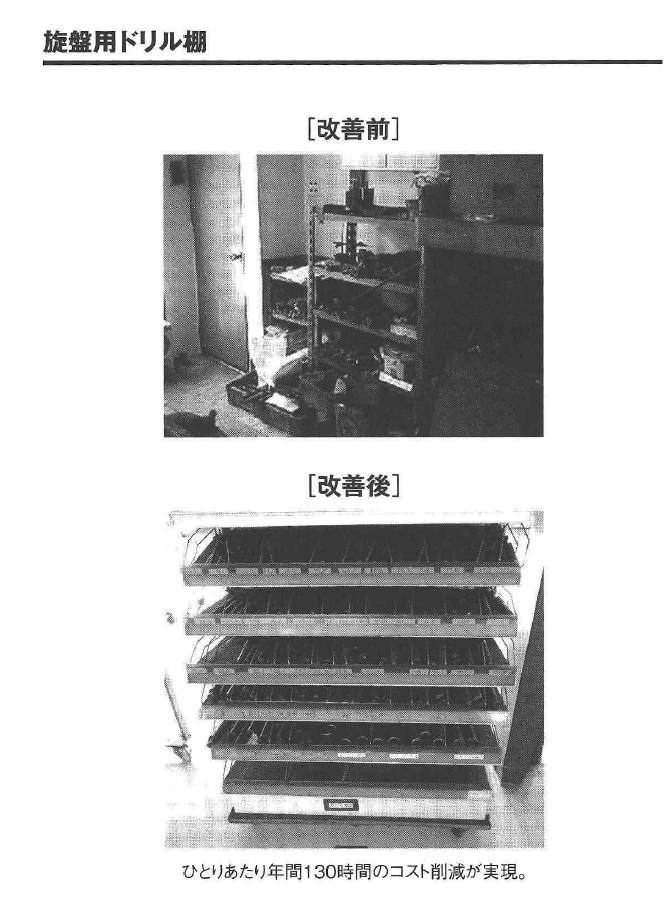

モノと場所の3S活動に取り組む前、職場内のあらゆるモノが属人的に管理されて、無駄だらけのカオス状態でした。その代表が「旋盤用ドリル棚」でした。

仕事で使用する旋盤用ドリルは、およそ百数十種類ありました。それらは3段に分けられた棚にざっくりと分類した状態で並べられ、使うときに各々の職人の経験と勘で取り出し、サイズを確認。

合っていればそのまま使用して、違つていれば別のドリルを探して、再びサイズを確認するということを繰り返していました。

しかも、サイズの確認のためにドリルを棚から出し入れしているうちにドリルを置く場所が微妙にずれていき、何度も同じ場所を探すということもしょっちゅうでした。

あと片づけもいい加減で、使用したドリルを適当なところに置いてしまうため、次にそのドリルを使うときに「あれ、どこだつたかな……」と探す時間が余計にかかります。

そのため、作業に着手するまでに最低でも3〜6分、長いときには30分以上かかり、実際に金型づくりの作業をするよりもモノを探している時間のほうが長いという状況でした。

そのモノ探しの時間は、何の価値も生み出さない、まったくの無駄な時間です。どうしても見つからないときは、作業を止められないので新しいドリルを購入していました。

もちろん、見つからないといっても工場内のどこかに必ずあるはずで、年末の大掃除のときなどに棚の奥や思ってもみなかった場所から発見されます。

結局、無駄な経費を使い、重複する無駄なドリルを保管するために無駄なスペースを使うことになるのです。

わが社の利益の源泉である金型を作る「作業台」の周辺も乱雑さを極めていました。台の上には旋盤用ドリルが散乱し、仕掛かりの金型は床に直置き。

プレス機のところには軍手やチューブが無造作に置かれて、足元にはホウキやチリトリ、ゴミ箱代わりの一斗缶がありました。

作業台の周辺は、そこで主に作業をしている職人によつて管理されていました。本人は、どこに何があるのかざっくりと把握していたのかもしれませんが、ほかの人が使うときには必要なモノを探すことから始めなければなりませんでした。

また、ほかの人が使って配置が変わってしまうと、管理している本人も「あのドリル、ここに置いたはずなんだが……、誰か知らんか」と、数人がかりでモノ探しに時間を費やすことになりかねません。

とても非効率でした。工場内だけではありません。

「事務所の机の引き出し」の中は、ボールペン、ハサミ、ホチキスなどの文房具が散乱していて、何がどこにあるのかまつたくわからない状態でした。また、以前、文房具は個々の社員が必要に応じて購入していました。

備品の在庫の整理・整頓ができていなかったため、必要なものが手元にないと社員たちは探すよりも先に購入してしまいます。

その結果、旋盤用ドリルと同様、年末の大掃除をするとどこからともなく大量の文房具が出てきていました。次は「書庫の書類」。

一応、背表紙にファイル名が書かれていましたが、人によって置き方がバラバラなので、必要な書類を取り出すには書庫の前に立って一つひとつファイル名を確認しなければなりませんでした。

ファイル名の付け方にも統一のルールがなく、ファイルを作った者が勝手に付けていたので、別の人間が「これかな」と手に取ったファイルが探していたものとぜんぜん違っていた、なんてことも頻繁にありました。

「照明のスイッチ」は、どのスイッチがどの場所の照明なのかが一日ではわからなかったため、たとえば自分のデスクまわりの照明をつけたいとき、「これかな」と思うスイッチをとりあえず押して、違っていれば消して、また別のところをつけてみる、という時間の無駄がありました。

照明は点灯させた瞬間がもっとも電力を消費するため、確認のためにつけたり消したりを繰り返すことは電気代の無駄遣いにもつながり、器具の寿命を縮めていました。

「工場の床」には汚れがこびりつき、あちこちにデコボコもありました。そのへこみにゴミやホコリがたまると、さっとホウキで掃いたくらいでは取り除くことができず、そのまま放置されていました。当然、拭き掃除もしていませんでした。

また、いまのように塗装されておらず、コンクリートを打ちっばなしの状態だったので、作業中の職人たちは床にそのままタバコの吸い殻を捨てていました。

吸い殻は昼休みや帰る前に掃き集めて捨てていましたし、彼ら曰く「作業を中断して、吸い殻を捨てにいく時間がもつたいない」とのことでしたが、吸い殻を直接床に捨てるのが常態化していたのは、やはり異常だったと思います。

「工場の天丼』も油汚れで真っ黒で、蛍光灯をつけても部屋全体が薄暗い感じでした。かつてのわが社の工場や事務所は、一事が万事、こんな状態でした。

どれだけ乱雑で、無駄だらけで、散らかつていたか、いちいち挙げていけばきりがありません。

片づけに関しては、工場については職人に、事務所については事務スタツフに任せっきりで、会社としてのルールは一切存在しませんでした。つまり、典型的な属人的な管理方法だったのです。片づけようが片づけまいが本人次第。

本人が「ちょっと仕事がしづらいな」と感じれば、少しは整理・整頓・清掃をしたかもしれませんが、仕事が忙しくなると、片づけは放ったらかしになつていました。

また、片づけた本人しか「何がどこにあるのか」把握しておらず、ときにはその本人すらもモノのありかがわからなくなる始末。

ひとりあたり年間130時間もの膨大な時間がモノ探しのために費やされて、探しても見つからなければ新しいモノを買って無駄な経費を使ちていました。

当時の私は、生産管理やマネジメントさえしつかりやっていれば、会社はちゃんと動き、業績も伸びていくだろうと思い込んでいました。

しかし、それらの土台となる整理・整頓・清掃の3Sについてはまったく意識が向いておらず、属人的管理を続けていました。

結果、無駄を垂れ流すばかりで、生産性はまったく上がらず、バブル崩壊後の景気悪化とともに、わが社の業績は下降線をたどっていつたのです。

モノの「整理」―その″もったいない″は本当に必要か

社内に無駄なモノがあふれたままで整頓や清掃をしようとしても、無駄な作業が生じてしまい、効率的ではありません。

最初に徹底してやるべきは、要るモノと要らないモノを分けて、要らないモノを廃棄。売却すること、つまり「整理」です。モノの整理のためにわが社で行なったのが「赤札大作戦」でした(28ページ参照)。

社内のすべてのモノを「生品」「休品」「半死品」「死品」の4種類に区分して、6か月以上使っていない「死品」は例外なく処分しました。

モノの整理でポイントとなるのは、「死品の線引き」です。わが社では「6か月以上使わないモノ」を死品として、処分の対象としました。

工場見学会や3Sのコンサルティングなどでは、よく「6か月という線引きの基準は何ですか?」と聞かれます。実をいえば、特別な理由があって6か月としたわけではありません。

とりあえずの目安として「6か月でやってみよう」と自分たちで決めて、それを実行しただけです。会社によっては、死品かどうかの線引きは1年かもしれないし、2年かもしれない。もっと短く3か月かもしれない。

その期限は、それぞれの会社で自由に定めればいいと思います。大事なことは、明確な線引きを自分たちで決めることです。決めなければ、不要なモノを処分することはできません。

「処分のためのルールづくり」も大切です。

3S活動を始めたばかりのころ、わが社は社員十数名の少人数の会社でしたから、複雑な方法やルールは必要ありませんでした。

すべてのモノにシールを貼って、使ったモノはそのシールを剥がし、6か月経ってもシールが残っているモノ(死品)は業者に頼んで処分をするという、もっともシンプルな手段で整理ができました。

大きな会社ともなれば、会社の備品を捨てるにはそれなりの手続きを踏まなければならないと思います。スムーズに処分を進めるためにも、あらかじめルールを決めて、全社で共有しておくことがポイントになります。

そして、モノの整理において、もっとも重要なことは「例外を作らない」ということです。赤札大作戦で死品に区分けされた鋸盤を処分すると社員に伝えたとき、何人かの社員から「いつかは使えるだろう」、父親からも「なぜ捨てるんだ―もったいないことをするな―」と抵抗に遭いました。

そんな周囲の抵抗・反対の声を受けて、「みんながそう言うなら、鋸盤だけは残しておこうか……」と私は「例外」を設けようとしました。

もし、あのとき死品である鋸盤を処分せずに残していたら、その後の3S活動はすべて中途半端なものになり、業績の回復もできなかったでしょう。

そうならなかったのは、ひとえに弟・義福のおかげです。

「兄貴、何をいっているんだ―。ここで捨てないと、3S活動はダメになるぞ」迷う私の背中を、弟がそういって押してくれたおかげで、吹っ切ることができたのです。モノを大切にするのはよいことです。

それゆえ、「いつか使える」「捨てるのはもったいない」――こうした言葉はいかにも正論のように聞こえます。

しかし、そのもったいない精神が、ときに3S活動を妨げ、さまざまな無駄を生み、会社の業績を低迷させる原因にもなり得ます。

いまでこそ3Sコンサルタントとして、多くの企業の3S指導をしている私ですが、かつては整理・整頓は大の苦手で、自分のデスクの引き出しの中はかなり散らかつた状態でした。

そこには「モノを捨てるのがもつたいない」という気持ちがありました。

しかしいま振り返れば、当時の私は、要るモノと要らないモノをちゃんと分類もせず、何の根拠もなく「もったいないから」「いつか使うかもしれないから」といってモノを引き出しの中にしまっていただけでした。

捨てることは、お金を払って買ったそのモノの価値を失うことであり、それが嫌だったのかもしれません。しかし、そのいつかは、いつまで経ってもやってこないのです。

むしろ、要るモノと要らないモノが雑然としていて、必要なモノを探すのに時間がかかり、作業に着手するまでに無駄な時間を使っていました。

ですから、整理をするときには「もったいない」「いつかは使うかもしれない」という自分自身の感情やまわりの声に流されることなく、自分たちが決めたルールに基づいて、例外なく処分することが重要なのです。

本当に必要なものは、一瞬で「これは要るモノだ」と迷うことなく即断できます。「迷ったら捨てる」―これが整理の鉄則です。

モノの「整頓」――あらゆるモノの″所番地″を決める

社内のモノの整理が済んだら、次に使用頻度が高く、身近に置いておく「生品」の整頓をしていきます。

整頓の5法則は「定位置」「定量」「定方向」「表示」「標識」です(28ページ参照)。この5法則で、すべてのモノの所番地を決めていきます。

では、属人的管理でカオス状態にあった社内のモノが、整頓によつてどのように変わっていったのか、一つひとつ見ていきましょう。

「工場/旋盤用ドリル棚」

旋盤用ドリルは一本一本にサイズを「表示」して、細かい棚に分かれたコンビニエンスストア用の什器に並べていきました。棚にはもちろんサイズを明示した「標識」を付けて、それぞれあるべき場所を明確にしました。

この作業に私と工場長のふたりでまるまる2日間かかりました。整頓すると、無駄なモノがさらに出てきました。ドリルスリーブ(旋盤にドリルを付けるときのホルダー)です。

本来は、ドリルとドリルスリーブは使うときにそのつど付け外しするものなのですが、その手間を惜しんで、一部のドリルにドリルスリーブを付けっぱなしにして保管していました。

そのため、よくよく整理・整頓をしてみると3分の2以上のドリルスリーブが重複していることがわかりました。

また、作業の前にあっちのドリルに付けたままのドリルスリーブを外して、こっちのドリルに付けたり……という手間がかかって非効率でした。

そこでこれを機に、ドリルとドリルスリーブは使ったあとは必ず外して、別々に片づけることを徹底しました。

その結果、3分の2以上の余分なドリルスリーブは要らなくなり、次に使うときには必要なドリルとドリルスリーブをすぐに取り出して使えるようになりました。

「工場/工具掛け」

よく使う工具は、壁に掛けて取り出しやすいように工夫しています。それぞれの工具のアウトラインを背景に描いておくことで、正しい位置にスムーズに片づけられるようにしています。

モノの置き場所を決めたら、その場所にモノの形を表示することを「形跡管理」もしくは「姿絵管理」といいます。

形跡管理をすると、片づける場所が一日でわかるため、整頓された状態を維持しやすく、作業の時間短縮につながります。

壁に掛けたことで省スペース化されました。また、工場内でどの工具が使われているのか、稼働状況も一目瞭然です。

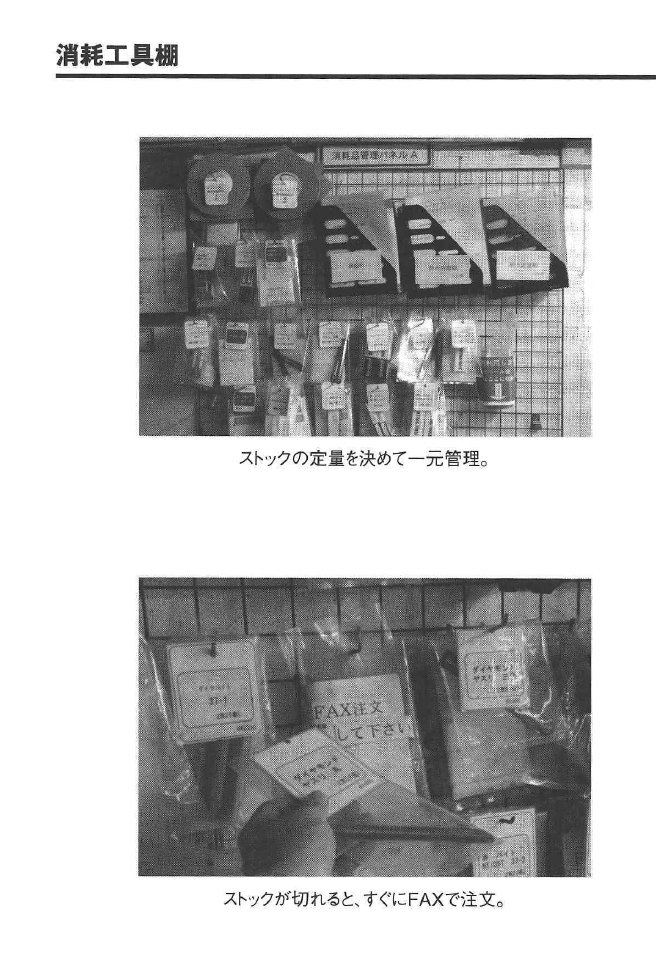

「工場/消耗工具棚」

消耗品の工具類も壁に掛けて一元管理しています。それぞれの消耗工具のストックは定量を決めて、個々にビニールに入れた状態でフックに吊るしてあります。

定量数のストックのうしろには、「FAXで注文を出してください」と表示されたビニールを吊るして、中にはFAX注文用紙が入っています。

さらにFAX注文用紙のビニールの背後には、予備品を1個から数個、吊るしてあります。こうすることで、ストックが切れるとすぐに誰かが気づいて補充できる仕組みになっています。

注文後には、「FAXで注文を出してください」と表示されたビニールを裏返します。すると「FAX注文中」という文字が前面に出てきて、納品待ちであることがわかります。

また、納品待ちの間にその工具が必要になっても、予備品があることで欠品による作業の中断を防いでくれます。

「事務所/机の引き出し」

机の引き出しの中には、毎日使う文房具の型を抜いたウレタンスポンジを敷き、その型どおりに文房具をしまいます。そうすることで「どこに」「何を」「どのように」入れるか、

明確化できます(=定位置、定方向)。

また、余計なモノを入れられなくなり、常に決まったモノを決まった量だけしまうことになるので「定量」も実現できます。なくなっているモノがあれば、一目瞭然です。

引き出しの出し入れをするときに、中の文房具が散らばることがなく、常に整頓された状態が維持できるというメリットもあります。

また、くり抜いた型の底には文房具の写真を敷き、さらに文房具自体と収納場所にはそれぞれ名札を付けているので、収納時も迷うことはありません(=表示、標識)

「事務所/文房具ストック」

これまで各個人が必要に応じて購入していた文房具は、すべて共有としました。ストックは専用の棚で一元管理しています。

この棚は使わなくなつたPCデスクを転用したもので、文房具を入れている容器はペットボトルを適切な大きさにカットして作りました。

また、それぞれの文房具は用途別に「切る」「書く」「消す」「貼る」「巻く」「とめる」のイラスト標識を掲げて、その下に該当するものを置いています。

消耗品のストックは最大数と最小数を決めておき、最小数を下回ったら、最大数に収まる定量数を購入して補充しています。以前は、各個人が勝手に購入して補充していたうえに、必要数は1個なのに「まとめて買うと一個あたりの単価が安くなるから」と一度にたくさん購入していました。

結果、使わない消耗品のストツクがどんどん増え、スペースと経費の無駄遣いになっていました。ストックを共有化した現在は不要な購買数が減少し、在庫量は50%以上削減できました。

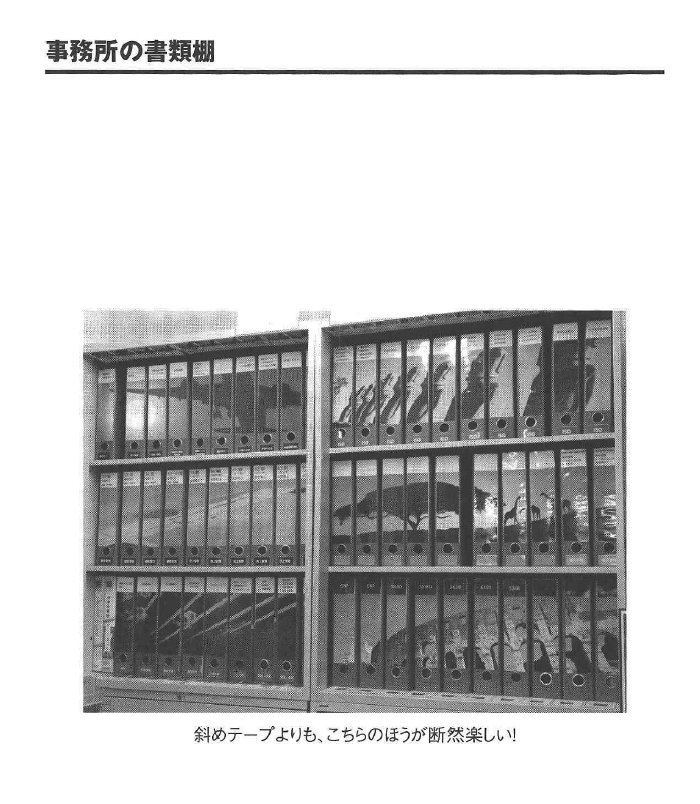

「事務所/書類棚」

事務所の書類棚は、機密書類の棚以外は、すべて扉を取り払ってしまいました。扉をなくすことで、開け閉めの手間を省き、すべてのファイルが取り出しやすくなります。

事務所の中が日ごろからきれいに清掃されていれば、扉がなくてもファイルにホコリが積もる心配もありません。ずらつと並んだファイルの一つひとつに、置く場所が決まっています。

棚とファイルそれぞれに「所番地」が書かれているので、新入社員でもどこに何のファイルがあるのかすぐにわかります。さらに、ファイルの背に斜めにテープを貼ることで、並び順が間違っていないか直感的にわかります。

「事務所/書類低層キャビネット」

事務仕事をするときによく使う書類の棚は、デスクとデスクの間に設置。ファイルをどちらからでも取り出しやすいよう、背表紙がないほうには棚の下にタイトルを記しています。

個人宛の郵便物やFAXは、この棚の書類立てに振り分けます。書類立てには動物などの写真が貼ってあるので、間違えずに振り分けることができます。

「事務所/冷蔵庫」

冷蔵庫の扉には、中に何が入っているかわかるように、マグネット付きの写真が貼ってあります。何かなくなったら、該当するマグネットを冷蔵庫の上に設置したホワイトボードに移動させます。

買い物にいく際には、ホワイトボードに貼ってあるマグネットを剥がして持っていきます。そうすることで買い忘れを防ぐことができます。また、買い物にいくお店も写真で表示してあるので、新入社員でも迷わず行くことができます。

「事務所/日用品のストック収納庫」

冷蔵庫の隣にある日用品のストツク棚にも、写真を貼って入っているモノを明示しています。写真にあるモノしか入れてはいけないルールになっていて、余計な買い物を防いでいます。

棚には、ラミネート加工された発注表が掛けてあり、ストックがなくなれば、すぐに注文できるようになっています。

「事務所/扉付きキャビネット」

コピー用紙のストックやカタログなど、使用頻度の低いモノは扉付きキャビネットに収納しています。扉の外側には、開けなくても何が入っているかわかるように、キャビネット内の写真が貼ってあります。

コピー用紙など、完全になくなってしまうと業務に支障を来すモノは、ある一定量より少なくなった時点で発注する仕組みにしています。

発注の目安となる量は、赤ラインなどで示して、誰でも一日でわかるようにしてあります。

「事務所/照明スイッチ」

照明は、点灯させた瞬間がもつとも電力を消費します。また、事務所内の一部の照明だけをつけたいのに、「ここじゃない」「そこじゃない」とスイッチをつけたり消したりするのは、時間の無駄です。

点灯ミスを防ぐために、どのスイッチがどの照明器具に該当しているのか色分けして、一日でわかるようにしました。こうすることで時間の無駄を省き、電力の節約にもなります。

「セミナールーム/テーブルとイス」

セミナールームのテーブルとイスも所在地を明確にしています。

床とテーブルの脚にはそれぞれアルファベットがふられて、互いのアルファベットが合致するように並べていけば、迅速かつ整然とした会場設営ができます。

同様にテーブルとイスにも対になるアルファベットがふられているので、並べるときも片づけるときもスムーズです。仮にイスを別の場所に移動させても、戻すときに迷うことがありません。

「セミナールーム/収納棚」

セミナールームの大きな収納棚の三枚引き戸には、斜めにテープが貼ってあります。これは引き戸を閉める位置を間違えないための工夫です。

しっかり閉まっていないときは、斜めのラインが一直線になりません。自然と整えようという心理が働くので、しっかりと戸締まりができるようになります。

引き戸にも、中に入っているモノの写真が貼ってあるので、いちいち開けて確かめなくても、何が入っているかわかるようになっています。

「玄関/靴箱」

靴箱には、靴の形に切り抜かれたシートが貼られています。そのため、誰もが切り抜かれた場所に自然と靴を置きたくなります。これも「形跡管理」のひとつです。

靴箱の上には、置き方を示した写真が貼ってあるので、はじめていらしたお客様でも間違えようがありません。

場所の「清掃」――床磨きの4つのこだわり

清掃は、毎朝の朝礼のあとの10分間、全社員で床の拭き掃除をしています。工場や事務所を6プロツクに分けて、ひとつのブロックを徹底的に磨くのです。

私たちが理想としたのは、金型工場でありながら、素足で歩ける空間にすること。最高レベルのピカピカを目指して、徹底的に床を磨いています。

こだわったのは「毎日」「全員」で「プロックごと」に「手拭き」で行なうということです。

毎日

読者の中には「毎日拭き掃除をしなくても、汚れが目立つときだけやればいいのではないか」と思われる方もいるでしょう。

しかし、毎日やることが大事なのです。なぜなら、ひとつでもゴミがあると、そこにすぐにほかのゴミが集まってくるからです。

たとえば、誰かが公園のベンチの上にゴミを捨てたとします。すると、次に来た人もそこにゴミを捨てていきます。そして、たちまちゴミの山になります。

そこにゴミがあることで、ゴミを捨てることに対する心理的抵抗感がなくなるのです。わが社では毎日清掃をして、ひとつのゴミ、わずかな汚れも放置しないことで、ゴミや汚れが集まってくるのを未然に防いでいるのです。

全員

会社の業績を伸ばすには、日標に向かって社員が一九となって日々の仕事に取り組むことが大切です。とはいえ、この「社員一丸」というのが難しい。

きっと多くの経営者の方々が、社員の心をまとめることに苦労されているのではないでしようか。

どうすれば、共通の目標のもと、社員が行動してくれるようになるのか。そのための有効な方法が「一緒に行動をすること」です。

わが社では、この毎朝の清掃を全社員が一緒に行動するための時間としました。全社員のパワーを同じ時間、同じ空間に結集させることで、職場をきれいに保つだけではなく、チームとしての意識を醸成できます。

理屈ではなく、まずは一緒に行動することが大切です。同一行動をすることで、みんなのやる気が揃っていきますし、互いに刺激を与え合って、一人ひとりの潜在意識を活性化する効果があります。

ブロックごと

清掃の達成感をより強いものにするには、プロックごとの拭き掃除が有効です。

わが社の場合、会社全体を6ブロックに分けて、一日1ブロックごと、「今日はAプロック」「明日はBブロック」と順番に清掃していきます。清掃の時間は、毎朝10分間しかありません。

その短い時間に会社全体をやろうとすれば、どうしても中途半端な掃除になってしまいます。それでは達成感は味わえません。

一回の清掃の範囲を狭いブロックごとに区切れば、全員で協力して清掃をすることで、すぐにピカピカになり強い達成感を味わえます。

この達成感が社員のマインドに好影響を与えます。それゆえ、狭いブロックを手分けして徹底的に磨くのです。

さらに、ブロックを区切ることで、普段はそれぞれの持ち場で働いている社員たちが一か所に集合することになります。

しかも狭いエリアですから、わが社のような社員22名の小さな会社でも必然的に人口密度が高くなります。肩を寄せ合いながら掃除をすることで、自然とコミュニケーションも生まれます。

「昨日のあの件はどうなった?」「この掃除道具、こんな風に改善するといいんじゃないかな」社員の日から自然と日々の仕事や3S活動に対する意見やアイデアが出てくるようになり、熱意も高まっていきます。

手拭き

手拭きをすることにも意味があります。雑巾を使って手でゴシゴシと拭いていくことで、わずかな傷やデコボコにも気づくことができます。

事務所のデスクやキャビネットの上、工作機械だけではなく、工場の床に四つん這いになって真剣に磨けば、立って歩いているときには気づかないことにも気づき、さらなる工夫が生まれ改善を進めていくことができるのです。

清掃は保全点検でもあり、事故防止にもつながります。

機械の長寿命化と金型品質の向上を実現

清掃後の始業点検時には、工作機械などの「モノ」も徹底的に磨きます。その際、ただきれいにするだけではなく、その様子や状態もつぶさに観察します。

工作機械であれば、ギアのかみ合う音や動いているときの振動を確認します。油が足りないなどの不具合があれば、金属同士が擦れている音がしたり、振動がいつもよりも強くなったりします。

そうした些細な異変を放っておけば、どんどんギアがすり減っていき、最後には機械そのものが壊れてしまいます。

また、工作機械が正常に稼働してくれなければ、その機械によって作られる金型の品質低下も招きます。

機械のメンテナンスを怠ることは、わが社のような製造業にとっては深刻な問題に進展するリスクをはらんでいるのです。

それゆえ、毎日の清掃が重要なのです。毎日入念に清掃をすれば、ちょっとした異変にもすぐに気づくことができて、問題が大きくなる前にメンテナンスすることができます。

その結果、工作機械の寿命が延び、機械がしっかりと稼働をしてくれれば、高品質の金型を作り出せるようになります。

先に述べたように、お客様からのクレームや不適合品を70%削減して、金型寿命を平均10倍にまで伸ばすことができたのも、徹底したモノの清掃による成果なのです。

ゴミや汚れの発生源を見つけ、根本からきれいにする

ゴミ、チリ、ホコリ、汚れには必ず″もと″があります。

ゴミや汚れを発生させている原因を突き止めて、その根本からきれいにすることで、清掃の効果と効率は格段に上がります。

わが社では、ゴミや汚れの発生源を見つけるため、次のような方法で工場内を徹底的にチェックしました。

- ①ガムテープを10センチくらいに切って、工場の床にガムテープを貼り付けては剥がして、付着したゴミ、チリ、ホコリ、汚れを採取していきます。

- ②ゴミなどを採取したガムテープには、あとで見てわかるように、場所と時間を記録しておきます。

- ③ひととおり採取ができたら、工場内のレイアウトを描いた模造紙に、その採取結果を貼っていきます。

すると、ゴミ、チリ、ホコリ、汚れの分布が一日でわかるようになります。

その後、「この黒いものは何だろう」「これはどこから出ているのだろう」と分析をすると、発生源を突き止めることができて、効果的な清掃ができるようになります。

特定の機械や場所からゴミや汚れが集中的に発生している場合は、設備の老朽化が進んでいたり、何か大きなトラブルの予兆だったりするので、必ずその発生場所を入念にチェックしてください。そうすることで、大きな事故も未然に防ぐことができます。

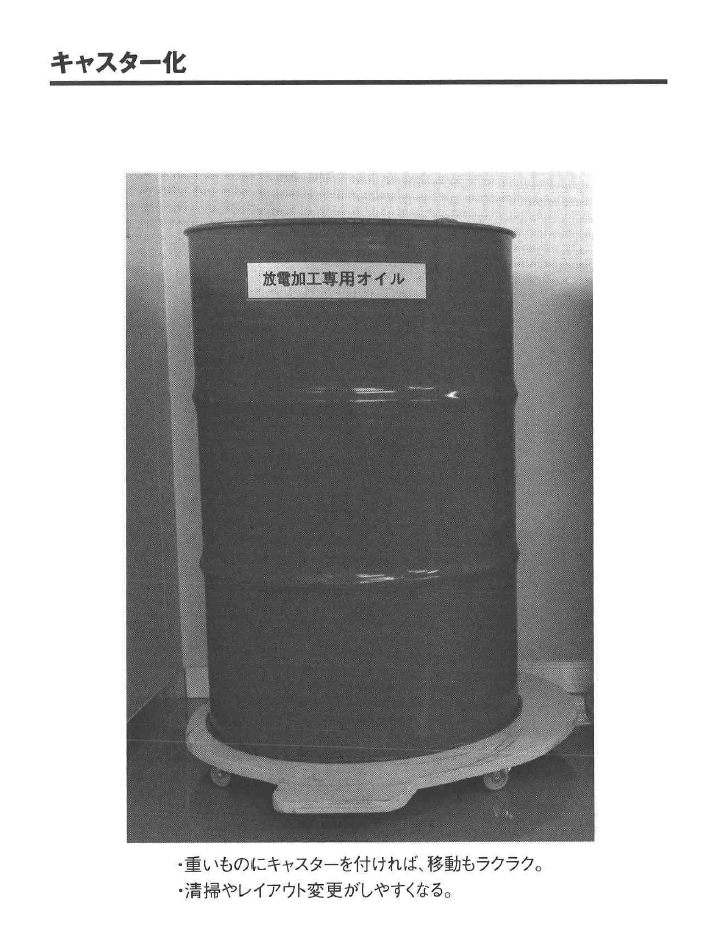

大きなモノは、キャスターで可動化

重くて大きなモノは、簡単には動かすことができません。それゆえ、動かせないモノの下や動かせないモノ同士の間の清掃はおろそかになりがちです。

引っ越しやレイアウト変更のときに普段動かさないモノを動かしてみたら、その下に大量のゴミやホコリがたまっていた……というのはよくある話です。

「大きなモノの隙間はどうせ見えないから、汚れていても気にならない」という人もいるかもしれません。

しかし「徹底3S」では、見えないところも徹底的にきれいにするのが鉄則です。見えないところがきれいになるからこそ、その空間全体もきれいになるのです。そこでわが社では、工作機械設備以外の重いモノにはすべてキャスターを取り付けています。

キャスターが付いていることで、ひとりの力でも簡単に動かすことができて、隅々までもれなく清掃することができます。

キャスター化は、清掃のしやすさだけではなく、レイアウト変更が容易にできるという点でもおすすめです。

事務所のレイアウト変更は、年に2、3回は実施するのが理想です。定期的にレイアウトを変えることは、空間を清潔に保つ効果があります。

その際、部署をまたいで大がかりに変えると時間も費用もかかってしまうため、ひとつの部署の中での変更でも十分です。

「今回は、東西方向に並べよう」「秋には、南北に並べ変えよう」とデスクや棚の配置を少し変えるだけでも、清掃のレベルが上がっていきます。

レイアウト変更によつて身のまわりのモノの配置を変えることは、気分が変わり、保守的なものの見方や考え方から脱して、新しい発想が生まれるきっかけにもなります。

清掃道具にもこだわりを

心を込めて清掃をするには、道具にもこだわらなければなりません。自分たちの会社に合った清掃道具を選んで使うことが、効率的かつ効果的な清掃につながります。

市販品は安くて簡単に入手できますが、必ずしも自分たちに合っているとは限りません。そこで私たちは、清掃道具も職場に合ったモノやカタチを試行錯誤しています。

たとえば、床清掃に使うのは、シンプルグリーンという洗剤、メラミンスポンジ、真っ白な雑巾の3つと決めています。

シンプルグリーンは環境にやさしい洗剤で、水で希釈するタイプなので、汚れや掃除場所に合わせて濃度を変えることができます。

メラミンスポンジは、細かい粒子が汚れを削ってきれいにしてくれるため、雑中ではなかなか落ちないしつこい汚れも簡単に取ることができます。

スーパーなどで「激落ちくん」という白いスポンジが売られていますが、あれがメラミンスポンジです。

真っ白な雑巾は、清掃時に汚れの度合いを把握したり、微妙な汚れを発見できるという利点があります。

汚れて灰色になった雑中ではどこを拭いても雑巾は灰色のままで、拭いたところが本当にきれいになったのか、汚れが落ちているのか、わかりません。

さらにいえば、汚れた雑巾では逆に汚れをモノに擦りつけることにもなりかねません。きれいな清掃道具を使ってこそ、モノや場所をきれいにすることができるのです。

また、清掃が終わったら、清掃用具をきれいに洗って、風通しのよいところにキチッと並べて乾かしてから片づけるのが基本です。

雑巾は7回以上洗浄し、顔が拭けるレベルまできれいにして、陰干しをしてから片づけています。白い雑巾にたどり着くまでには、いろいろ試行錯誤がありました。

最初はティッシュで拭いていたのですが、工場見学者の方から「ティツシュは環境によくない」と指摘されて、一枚30円のレンタルウエス(布)で床を磨くようになりました。

しかし、レンタルウエスだと年間で何十万円もの経費がかかってしまうのと、ウエスそのものに残っている油成分でかえって床が汚れてしまったり、手が油分で臭くなるというデメリットがありました。

そこで、まずは使用済みのおしぼりを使うようになり、その後おしぼりでは枚数が追いつかなくなり、白い雑中に変わっていったのです。設備の細かい部分を掃除するときには、使い古した歯ブラシも有効です。

また、手の届かない奥のほうの汚れを清掃するときには歯ブラシに長い柄を付けるなど、創意工夫をして清掃しやすい道具を作っています。

さらに、これらの道具は、手づくりの棚に収納しています。

細かいモノを入れておく容器は適切なサイズに切ったペットボトルを使っており、コストもかかっていません。

進化を続ける「モノと場所の徹底3S」

第2章で、「徹底3S」の「徹底」の定義として、「100%の完璧に近づくため、とことん整理・整頓。清掃を貫き通すこと」、そしてそのためには「現状に満足することなく、『もっと面白く改善できるところはないか』『もっと簡単にきれいにできる方法はないか』と常にアンテナを張り、考え、行動し続けなければならない」と述べました。

実際、わが社の3S活動も、ここまでお話ししてきた改善活動を土台としながら、常に進化をし続けています。

たとえば「事務所の書類棚」は、活動を始めた当初は定位置を示すためにファイルの背に斜めのテープを貼っていましたが、それでは味気ないという意見が出て、いまでは横長の大きな1枚の写真を10分割したものが貼ってあります。

写真は「イースター島のモアイ像」「アフリカのサバンナの夕焼け」「巨大な観覧車」「富士山とひまわり」などさまざま。

10個のファイルが正しい並び順で揃っていれば、書類棚の各段に写真が飾られているような印象になります。

位置がずれていたり、抜けていたりすると写真が不完全になってしまうので、自然と「ファイルを使ったら、ちゃんと元の位置に戻そう」という気持ちが湧いてきます。

斜めのテープよりも、いまの写真のほうが見ていて楽しいし、ほかの社員たちの評判も上々です。

「事務所の個人用ファイルボックス」も、以前は個々の名前が書いてあるだけでしたが、こちらには一人ひとり好きな動物の写真を貼り付けています。

10以上のファイルボックスが動物の写真とともに並んでいるのを見ると、何となく気持ちが和む感じがします。ちなみに、私のボツクスに貼ってあるのは「イルカ」の写真です(口絵参照)。

「工場の工具掛け」は、以前はただ単に各工具が形跡管理・姿絵管理されているだけでしたが、あまりにも四角四面すぎるということで、ある社員が映画『ジュラシック・パーク』のロゴをパロディ化した「ツールパーク」「3Sパーク」という木彫りの看板を手づくりして掲げるようになりました。

パーク感を演出するため、熱帯植物のような葉っぱまで飾っています。

わが社の3S活動は、はじめは大山先生に教えられたことを教えられたとおりにやるだけでしたが、いつのころからか社員たちが率先して自らアイデアを出し、遊び心を持って活動に取り組むようになりました。

それは社員たちの心に自主性が芽生えてきた証拠だと思っています。

自主性を持って取り組んでこそ、新しい改善のアイデアが次々と湧き出し、3S活動は発展、進化していくのです。

枚岡合金工具で3S活動を始めて17年以上が経ちますが、改善すべき点はまだまだあります。3S活動は常に発展途上。だからこそ、やりがいがあるし面白いのです。

コメント