5Sは通常、製造現場であれば製品・仕掛品・治工具。金型・収容箱・パレットなどのモノが対象となり、管理間接業務であれば書類。

フアイル・文房具・雑誌。新聞などのモノが対象となります。しかしながら、これら物理的なモノだけが5Sの対象ではありません。

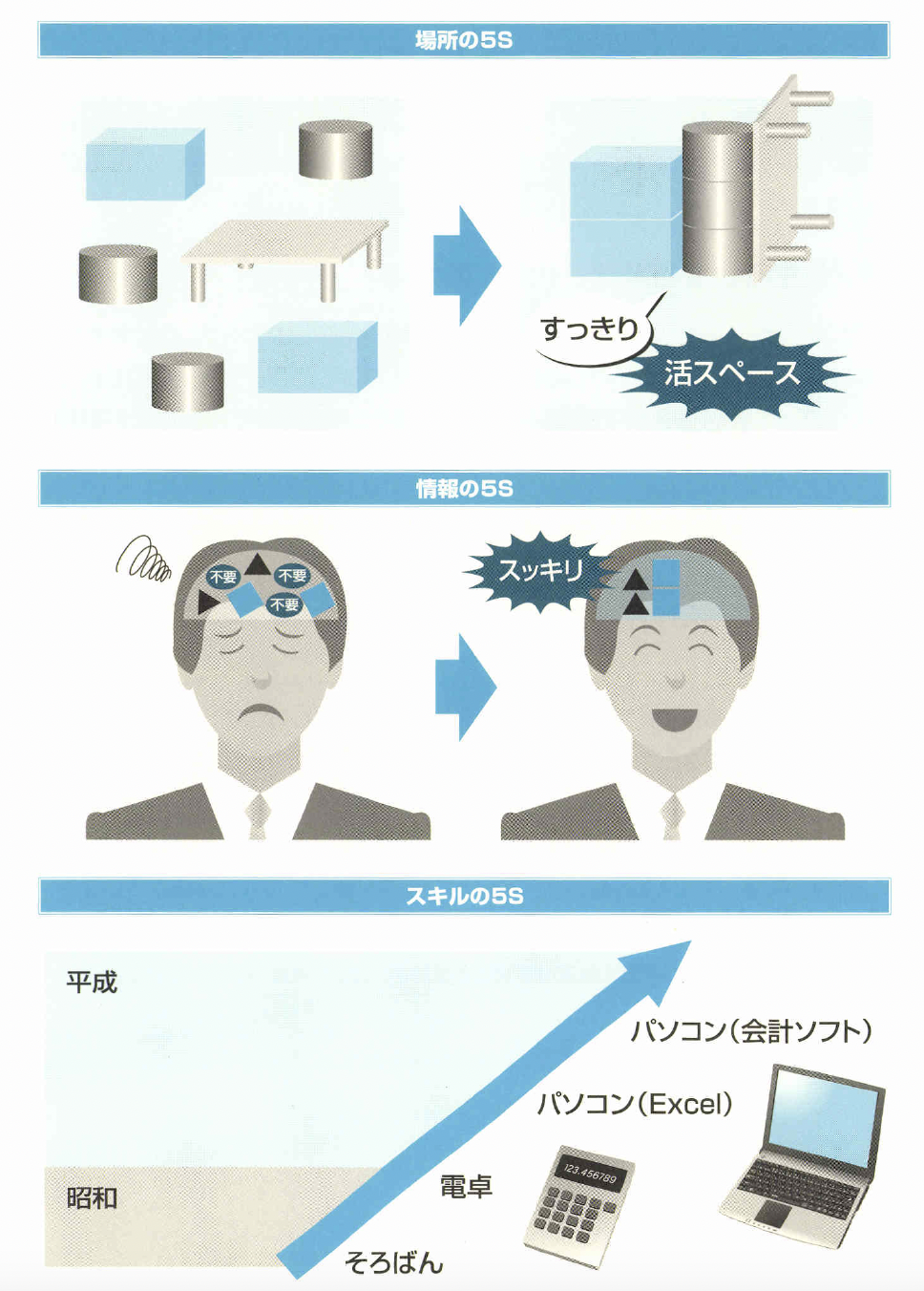

モノ以外にも場所・情報・スキル・仕事そのものなども5Sの対象となります。5Sの範囲を広く捉えることによリムリ・ムラ。ムダが大きく削減され、その効果も大きくなります

5Sの対象は物理的なモノだけとは限らない

5Sの対象は物理的なモノ以外に、場所・情報・スキルなどがあります。

場所の5S

モノの5Sをすることで活スペース(新たに創出さねた有効な場所)が生まねます。活スペースができれば、製造ラインの流れ化や機能的なレイアウトが容易となり、生産性が増します。

また、余つた土地・建物・倉庫などを返却・売却することも可能となります。

情報の5S

情報化社会でいろしヽろな情報が氾濫していますが、本当に必要な情報はそう多くはありません。

こねはいつか使うだろうと溜めておいた情報でも、1年間1回も使わなかったというものがほとんどではないでしょうか。

的を射ない情報や曖昧な情報から、情報を加工したり、意思決定を下したりすねば、時間のムダになり、経営判断にも悪影響を及ぼします。

不要な情報はどんどん処分し、必要な情報をいつでもすぐに取り出せる環境を整えていきます。

スキルの5S

時代や環境の変化と共に求められるスキルも変わつてきます。

ガソリン自動車が八イブリッドや燃料電池に代われば、新たな技能技術を身につけなければ競争から取り残さねます。

事務においても、そろばんから電卓、電卓からパソコンという流ねの中で、新たなスキルを習得していかなけねば、時代に取り残されます。

今現在、および近い将来に必要となるスキルを見極め早めに身につけさせます。

仕事そのものの5S

物理的なモノ以外の5Sは、場所・情報・スキルの他にも仕事そのものの5Sなどがあります。

モノを生み出す根源は、仕事そのもの

物理的なモノを生み出す根源は、そのモノを生み出すことを指示した仕事そのものに他なりません。

仕事そのものが、生産指示となつて製品ができ、業務指示(依頼)となつて書類や図面ができていきます。

つまり、物理的なモノの5Sを根本的にしたいのであれば、その元となる仕事そのものにメスを入れなければ、その解決は図ねません。

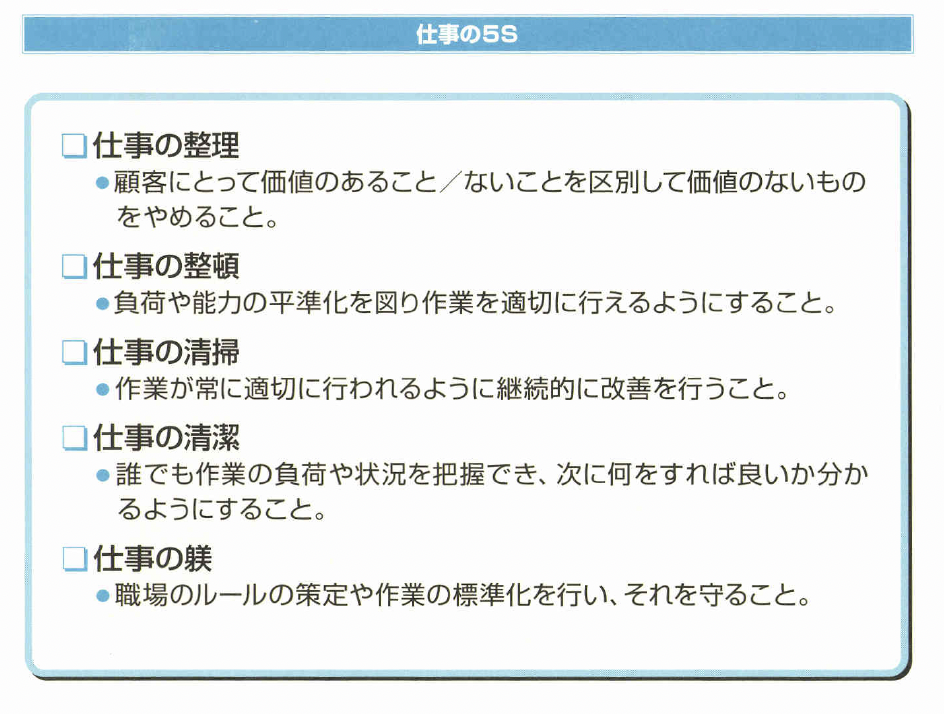

仕事の5S

仕事そのものの5Sとは、以下の通りです。

- ①仕事の整理

- ②仕事の整頓

- ③仕事の清掃

- ④仕事の清潔

- ⑤仕事の躾

顧客(後工程)にとつて価値のあること/ないことを区別して価値のないことをやめる。

ムダな作業、業務、プロセスなどを排除する。仕事のムリ、ムラを排除する。負荷や能力の平準化を図り、作業を適切に行えるようにする。

PDCAの改善プロセスを回す。

作業が常に適切に行われるように継続的に改善を行う。誰でも作業の負荷や状況を把握でき、次に何をすれば良いか分かるようにする。

職場のルールの策定や作業の標準化を行い、それを守る。仕事の5Sを通じて、人づくりを図る。

仕事そのものを生み出す環境

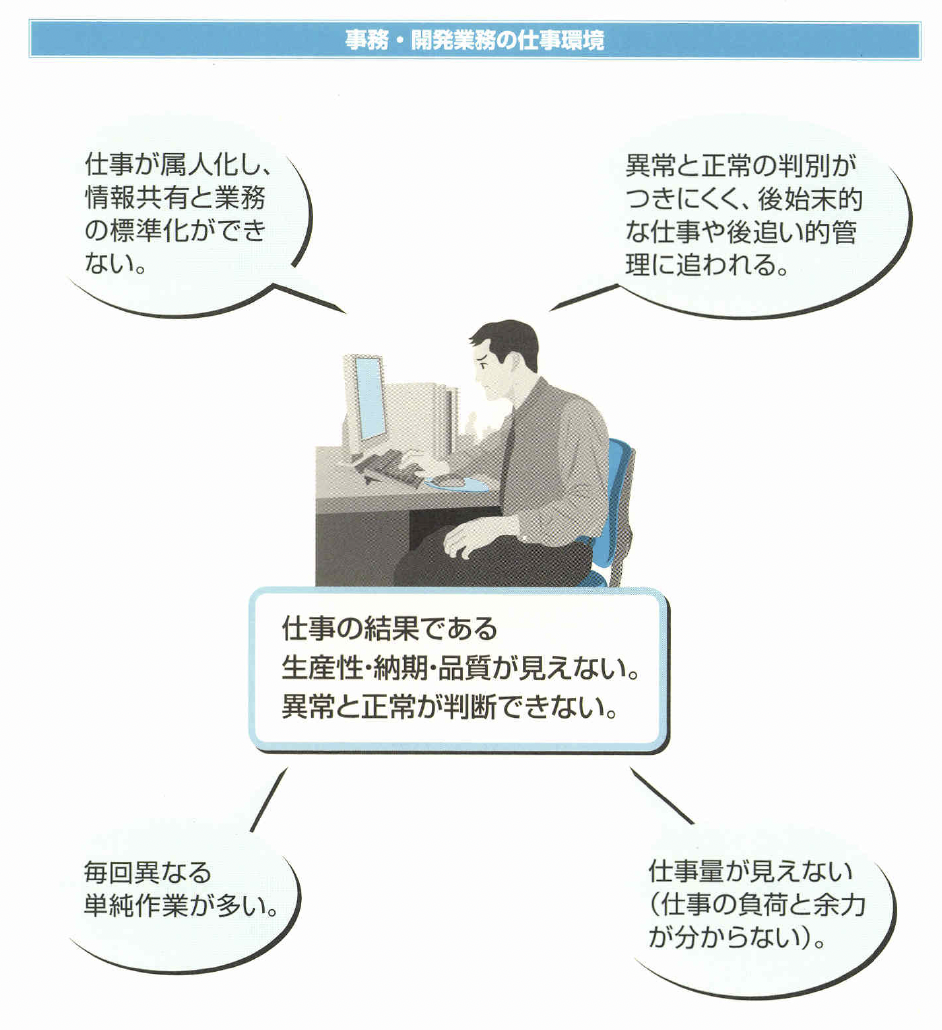

仕事そのものは、スタッフ機能の事務・開発業務から生まれていきます。

事務・開発業務の仕事環境

事務開発業務、所謂ホワイトカラー業務には、以下のような特徴があります。

- ・仕事が属人化している。

- 情報共有ができていない。

- 業務の標準化がしにくい。

- 毎回異なる単純作業が多い

- ・異常と正常の判別がつきにくい

- ・後始末的な仕事や後追い的管理に追われる

- ・仕事量や繁閑が見えない

- ・仕事の負荷と余力がわからない

- ・仕事のQCDSが見えない

- ・自分勝手に仕事をつくつてしまう。

- 目的が見えないまま作業のみしている。

- 身体的ストレスが見えにくい。

- 過去からの仕事のやり方をなかなか変えられない。

- 机上で仕事をし、現場が見えていないなど

ホワイトカラ…の生産性

上記のような環境からホワイトカラー業務は改善が進まず、生産部門と比較し生産性が劣ることもあります。

この結果、ラインの生産性が良くてもスタッフ機能が全体の足を引つ張り、トータルで企業価値を低下させることになつています。

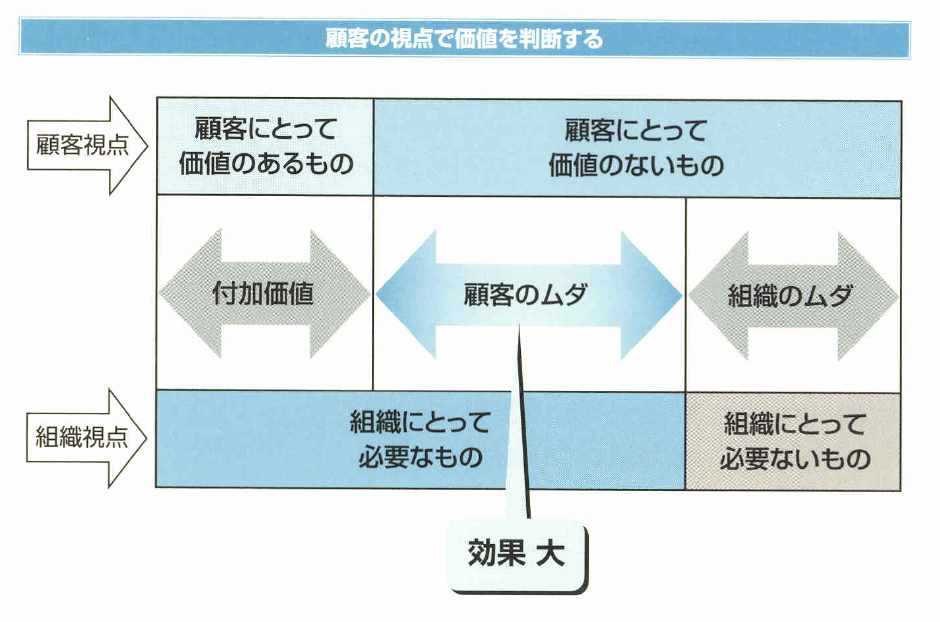

価値の判断―仕事の整理

仕事の整理とは、顧客にとって価値のあることと//ないことを分け、価値のないことをやめることです。

ますは不要な仕事をやめる

モノの整理は、要るものと要らないものに区別して要らないものを処分することでしたが、仕事の整理も同様に、要らない仕事を徹底的にやめます。

要る/要らないという判断は、まず組織(自分)の視点から行います。

例えば、何か集計して1枚のデータシートを作成する業務があったとして、それが本当に必要なものなのか、本当に使われているのか、単に過去の慣例からつくつているものではないのか、といつた観点から検討し、どんどんやめていきます。

これら組織(自分)にとつて必要でない=5のは、顧客にとっても価値のないものであり、組織のムダとして徹底的に排除します。

次に顧害の視点から価値の有無を判断する

組織(自分)の視点と顧客の視点からお互いに必要なものは、付加価値です。

付加価値は組織にとつて必要なものであると同時に顧客にとっても価値のあるものであり、顧客は組織に対し対価を払つてくれます。

顧客とは、ユーザーのみでなく後工程も含まれます。

自分たちの組織にとつて、誰が顧客かを定義し、顧客の視点に立ちます。

顧客にとつて価値のないものでも、組織として必要でやむを得ず行っている、組織にとつて必要なものという領域があります。

これが顧客のムダです。

例えば、顧客がインターネット回線をすぐに引いて欲しいという要求に対し、組織としては、受付を1日単位で集め、次工程で翌日まとめて入力作業し、‐機材を1週間単位で発注し、工事は周辺の2~3件がまとまってから行うというような組織(自分)の都合で仕事をすねば、結局回線が引けるのは3週間後というようになってしまいます。

これら組織にとって必要なものとして行つているロットでまとめたり、工程をいくつかに分けたり、納期がかかったりするという、顧客が価値を認めてくれないものを少しでも削減することで大きな効果(企業競争力)が生まれます。

作業の洗い出し―仕事の整理②

作業を洗い出し、誰がいつどのような作業をどのような方法で行つているのか明らかにします。

作業の洗い出し

現在、組織において行つている作業を洗い出します(業務の棚卸し)。

洗い出す中でいろいろなムダが見えてきます。

①組織で働く各個人が行つている作業を抽出する。

・初めは大まかな単位でよいので抽出する。

他のメンバーと作業内容を共有して、細かくしていく②実際に業務を行つていく中で、抽出されていない作業を見つける。

・1週間程度、各自が日々行った作業を記録し、1日の終わりに抽出されていない作業がないか確認する③洗い出した作業の目的を確認する。

・各作業が何のために行われたのかを確認する。

作業の目的が不明なものは、そもそもムダな作業かもしれない

目的追求意識

この仕事の目的は何かを考えます。。

今必要かつ・なぜ今必要かつ。

今のやり方で目的を達しているかワ・制度を根本から検討しなくてよいかつ

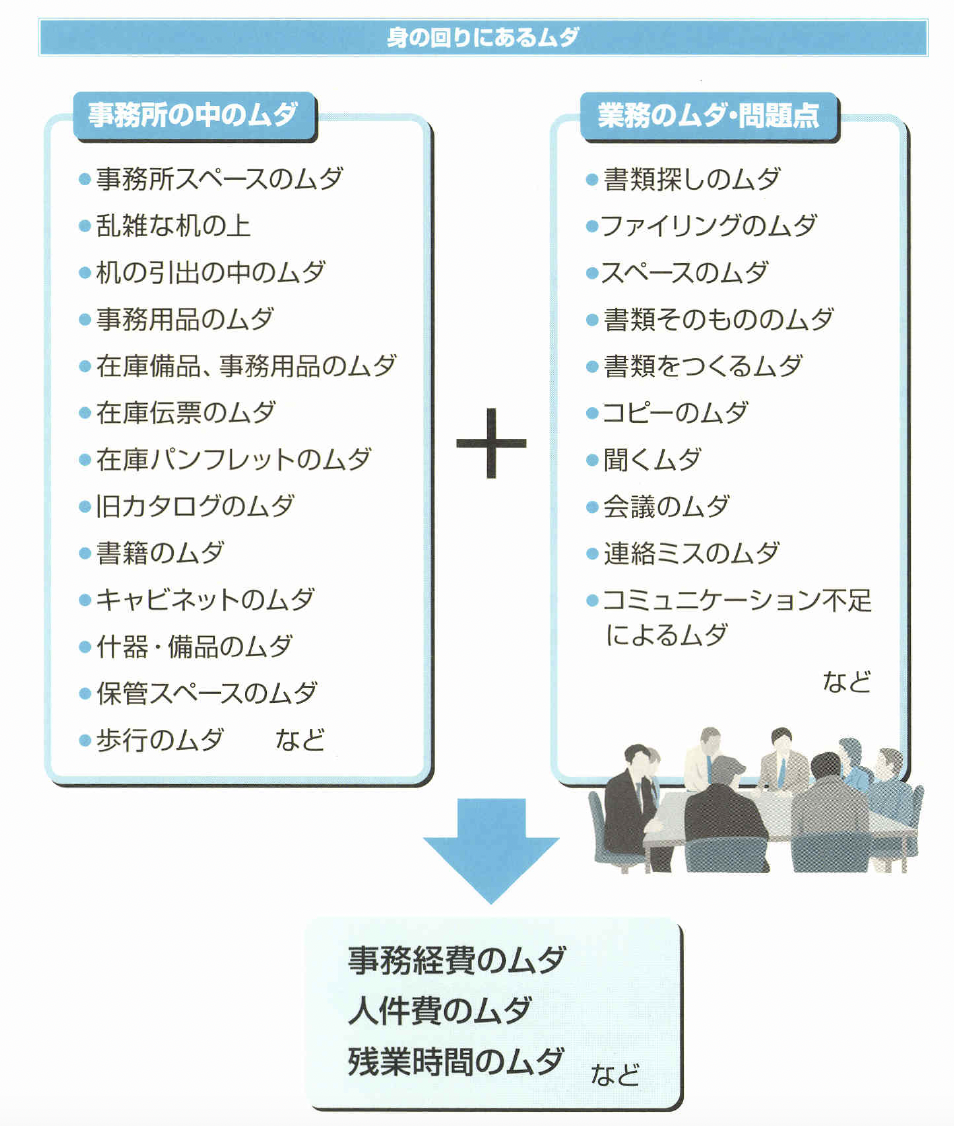

身の周りにあるムダ

事務所の中のムダや業務のムダ・問題点を洗い出すことで、事務経費のムダ・人件費のムダ・残業時間のムダなど様々な身の周りのムダが明らかになつていきます。

ムダをオモテ化する一仕事の整理③

仕事におけるムダを表(オモテ)に出します(オモテ化する)。

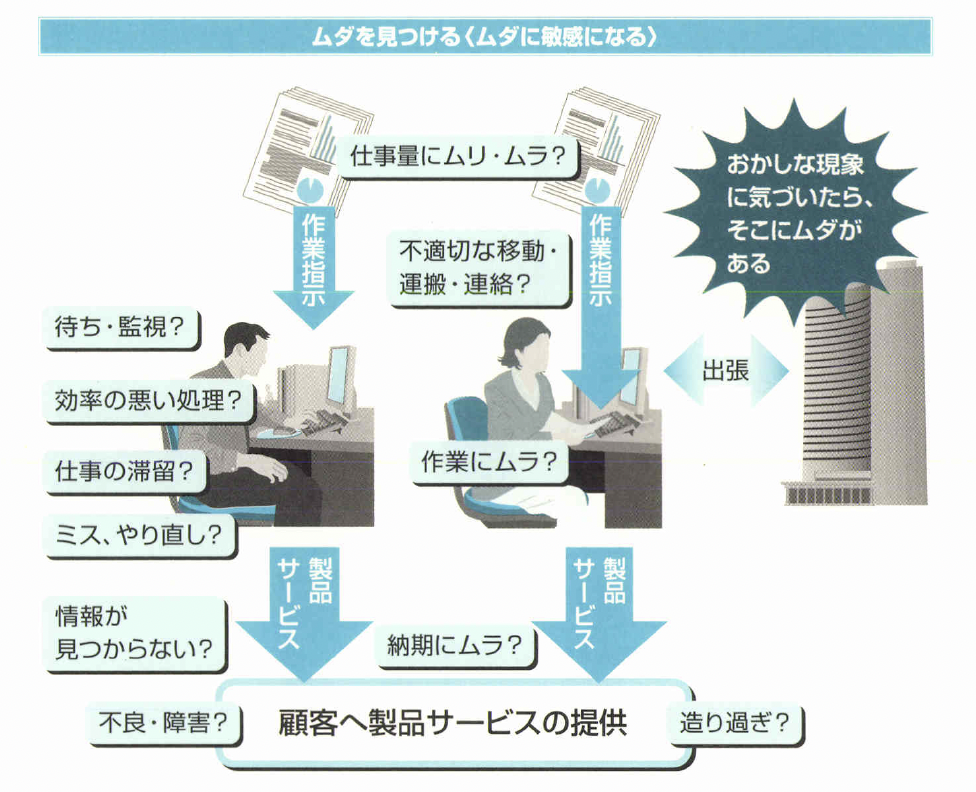

ムダに敏感になる

ムダは、自分の身の周りにあります。ますは、管理間接業務における7つのムダの視点からムダを見つけます。

- ①やり過ぎのムダ(造り過ぎのムダ)、

- ②手待ちのムダ、

- ③情報伝達のムダ(運搬のムダ)、

- ④作業そのもののムダ(加工そのもののムダ)、

- ⑤作業待ちタスクのムダ(在庫のムダ)、

- ⑥動作のムダ、

- ⑦作業ミスのムダ(不良をつくるムダ)

4M+MET

4M+ME丁の視点からもムダを探します。Man(人)Method(仕事の方法)Machine(設備)Materia!(コンテンツ)Measurement(浪」気E)Environment(環境)Time(時間)

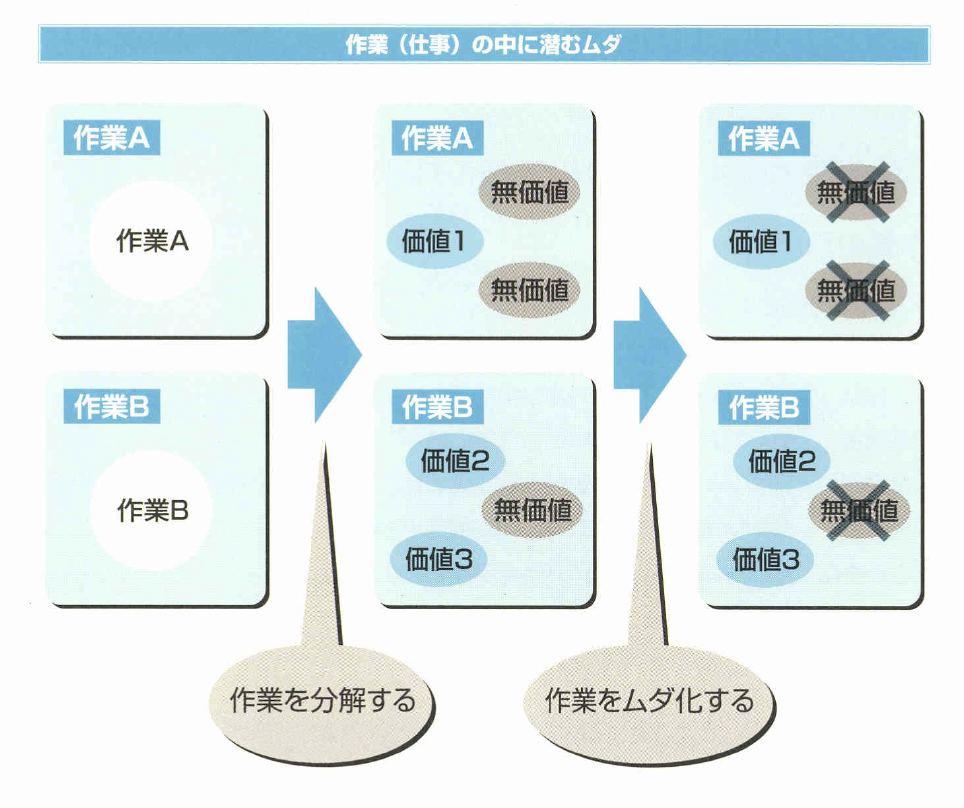

作業分解とムダ化一仕事の整理④

作業分解によリムダを顕在化させます。

作業分解で価値のあるものと価値のないものに分ける

今行つている作業(仕事)の中から顧客にとつて価値のあるもの/価値のないものを峻別することはなかなか難しいことです。

なぜな生作業は多かれ少なかれ顧客にとつての価値を生み出しているからです。また、同時に顧客にとつて価値のないことも内包しています。そこで、ムダを取るために作業を細かく分解します。

例えば、DM(ダイレクトメール)発送作業というひとつの作業を分解すると、準備として発送者のリスト作成・封筒・印刷物の手配、発送作業として、印刷物の3つ折り・封入・封縦・封筒への宛名シール・切手貼り、送付作業として封入された封筒を郵便局へ持ち込み・代金支払いなどに細分化されます。

作業をムダ化する

作業分解ができたら次に、顧客にとつて価値のあるものとないものに分けます。価値のないものが顕在化できれば、そねらは全てムダです。

例えば、DM作業では、リストの数と封筒手配数が異なねば造り過ぎのムダまたは手待ちのムダ、宛名シール・切手貼りは動作のムダ、郵便局への持ち込みは運搬のムダというように価値のないものをムダ化します。

作業を集約する

価値のない作業をやめることができねば、価値のある作業のみが残りますのでそれらを集約して価値のある作業のみで再構成を図ることができます。

立ちん棒

生産現場のムダを顕在化させる手法に「立ちん棒」があります。

直径lm程度の円を描いて、その中から出ることなくずっと立ちつぱなしで作業者の動きを観察します。―箇所に立ち止まって一連の作業をじっくり見ることで、色々なムダが見えてきます。

生産現場では、よくストップウォッチを持って要素作業分割を行いながら時間観測を行います。

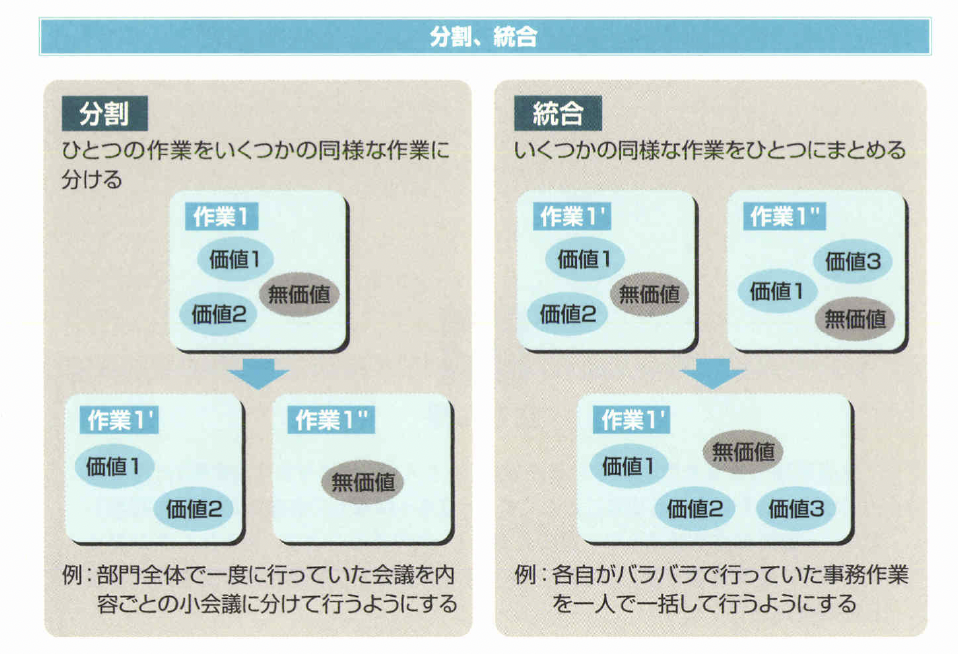

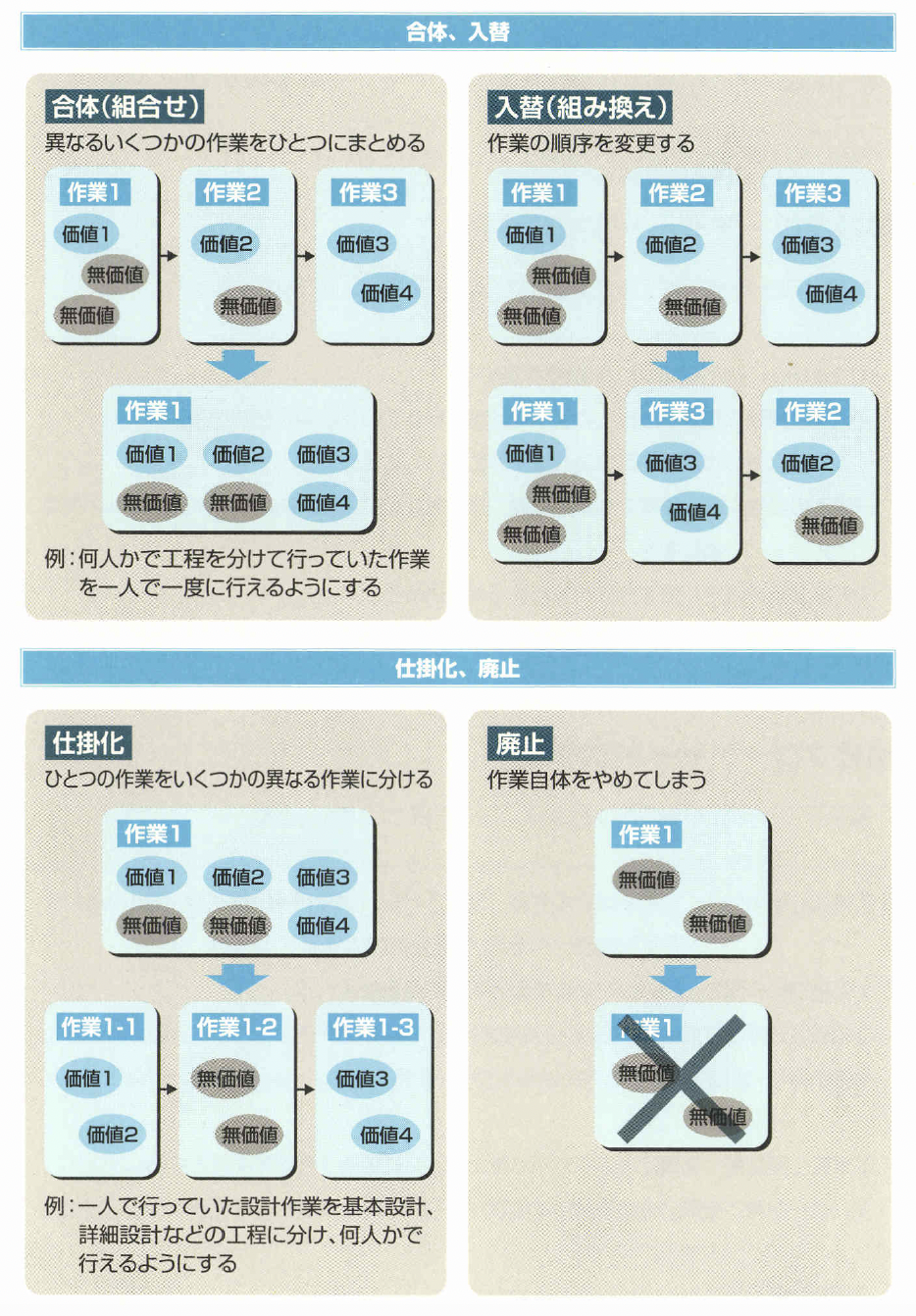

作業の再構成―仕事の整理⑤

作業を再構成しながら、作業のムダを排除していきます。

作業の再構成

作業の再構成は、次の6つからなります。

- ①分割:1つの作業をいくつかの同様な作業に分けること。

- ②統合:いくつかの同様な作業を1つにまとめること。

- ③合体:異なるいくつかの作業を1つにまとめること(組合せとも言う)。

- ④入替:作業の順序を変更すること(組み換えとも言う)。

- ⑤仕掛化:1つの作業をいくつかの異なる作業に分けること。

- ⑥廃止:作業自体をやめてしまうこと。

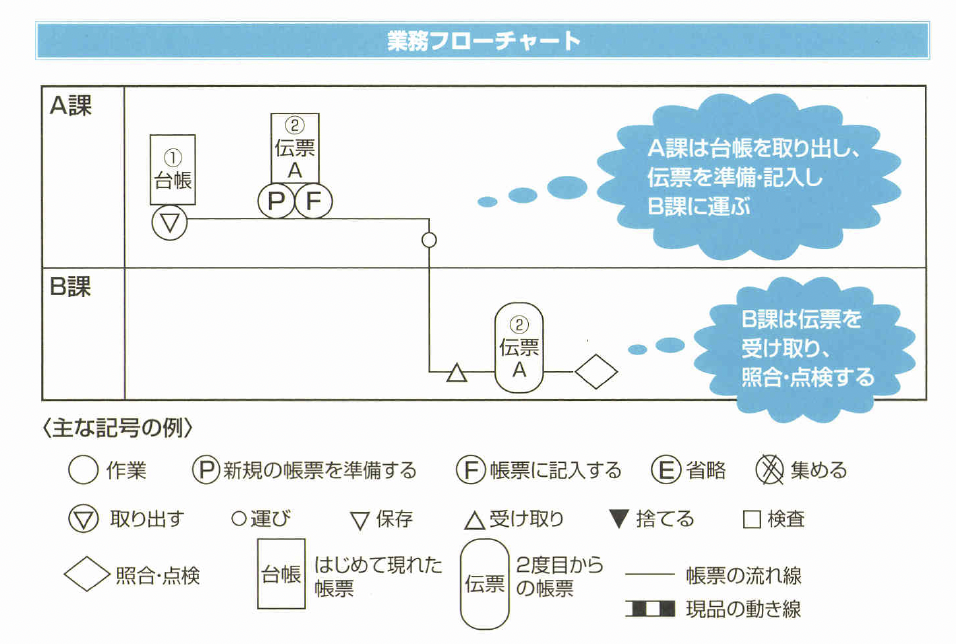

業務フローチャートー仕事の整理⑥

業務の流れを絵(フローチャート)にし、問題を洗い出します。

業務フロ…チャート作成の準備

業務フローチャートを作成するための事前準備は、以下の通りです。

- ①フォーム・ブックの作成:帳票類を集める。

- ②職務分担表の作成:誰がどのような仕事を行つているか明らかにする。

- ③系統業務表の作成:業務の流れを手順に従い、まとめる。

- ④層別の実施:同じ仕事でも製品種類、発注先などにより事務の流れが異なるものを層別にする。

- ⑤対象業務の決定:何を分析対象とするかを決める。

- ③担当者へのヒアリング:担当者へのインタビューを行う。

業務フロ…チャートの作り方

業務フローチャートの作成方法は、以下の通りです。

①調査記事の記入:分析手続きの名称、調査年月日、調査員名、現状図(Before)または改善図(After)の区別を記入する。

②部署別の枠取り:用紙の左端に縦書きで担当部署を入れる。

③組織区分線と分担業務:組織区分線の内側はその部署が分担処理している仕事を表現④索引番号・帳票名:帳票記号には索引番号・帳票名をフォーム・ブックと対応させ記入する。

⑤事務工程記号:帳票記号のすぐ下(または上)に事務工程記号を記入する。

⑥八コビ記号:組織区分線を越えて帳票が送られる時は八コビ記号を縦線のところに記入する。

⑦現品記号:動き線の始めと終わりを記入する。

業務フローチャートから仕事の流れを改善する

業務フローチャートを描いた生どこの業務フローやプロセスにムダがあるかを分析し、フローの改善を行しヽます。

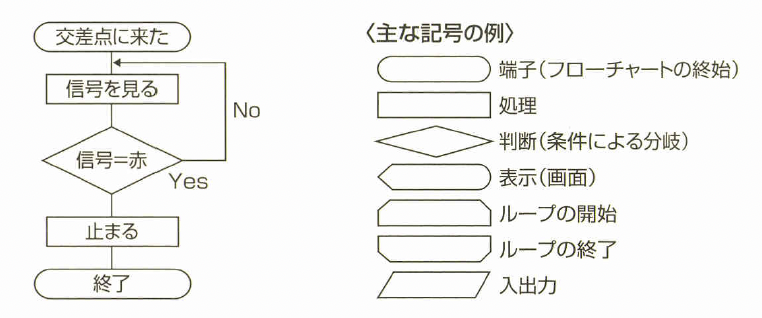

プログラミング・フローチヤート

プログラム開発用のフローチャートは、以下のようなものです。

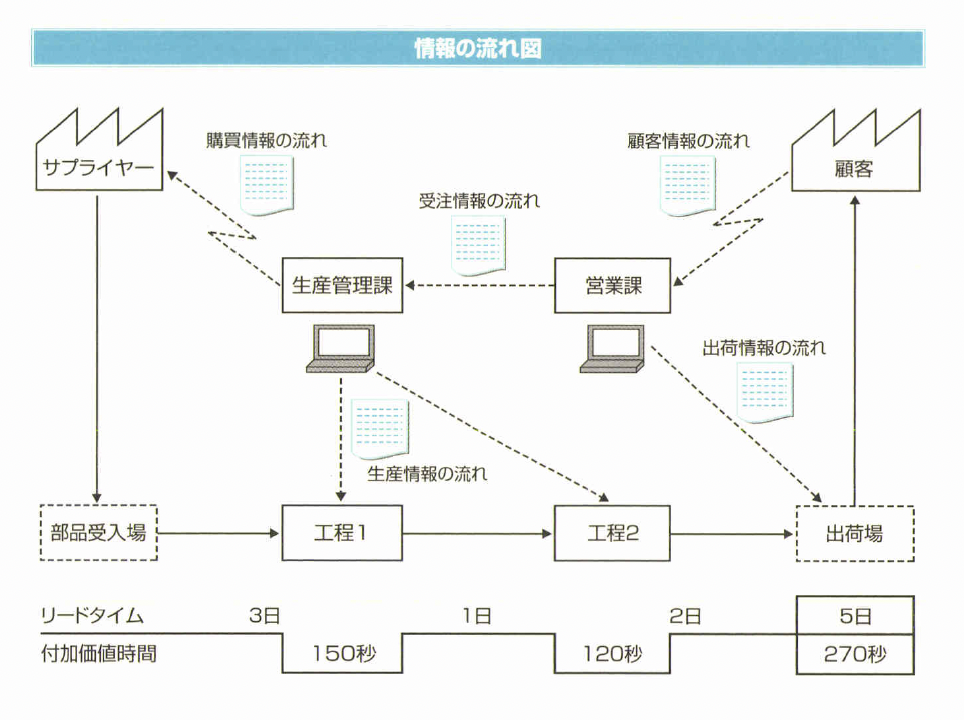

情報の流れ図―仕事の整理⑦

モノは指示された情報によってつくられます。どのような情報が、どこからどこに流れているか分析します。

情報の流れ図

モノと情報の流れ図の中で特に情報の流れを洗い出し、情報の5WlH(What、Why、Who、When、Where、How)を図にまとめます。

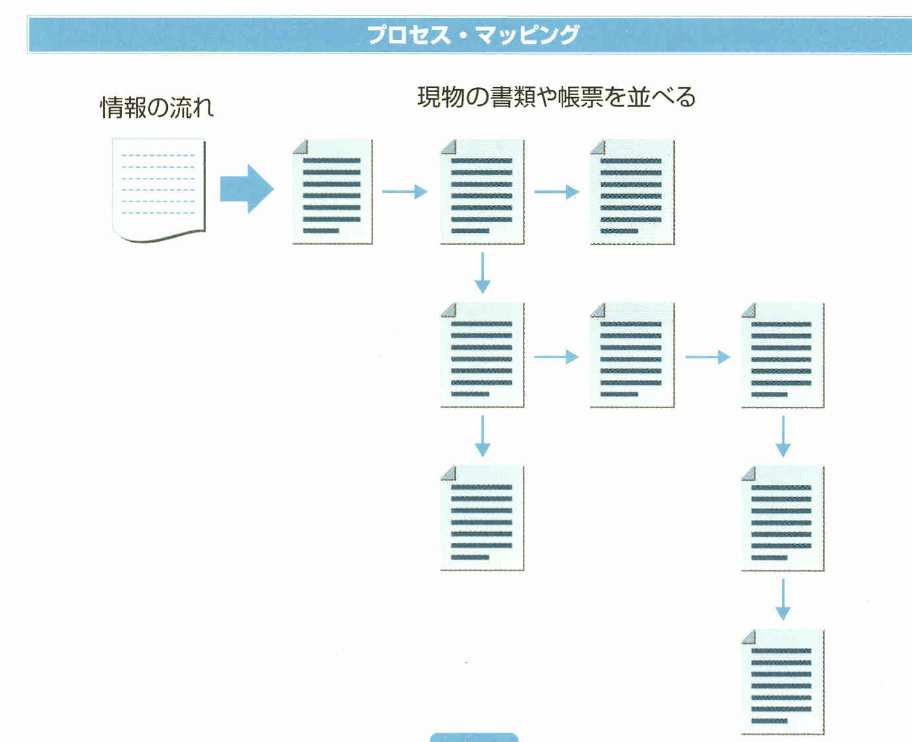

プロセス・マッピング

プロセス・マッピングは仕事のプロセスを明らかにし、ボトルネックを解’I与するひとつの手法です。

情報の流れ図に書かねた現物の書類を集めて、一覧できるように貼り出し、どの書類からどのような書類が加工されてできているかを分析し、客観的に自分たちのプロセスを見える化します。

そこから、不要なプロセスや項目・内容などが明らかになつてきます。

ワークアウト

ワークアウトは、1990年代にGEにおいて発目された手法です。ワークをアウトする、つまり仕事をなくす、やめることです。業務の棚卸しをし、優先順位の低いものは思い切つてやめていきます。

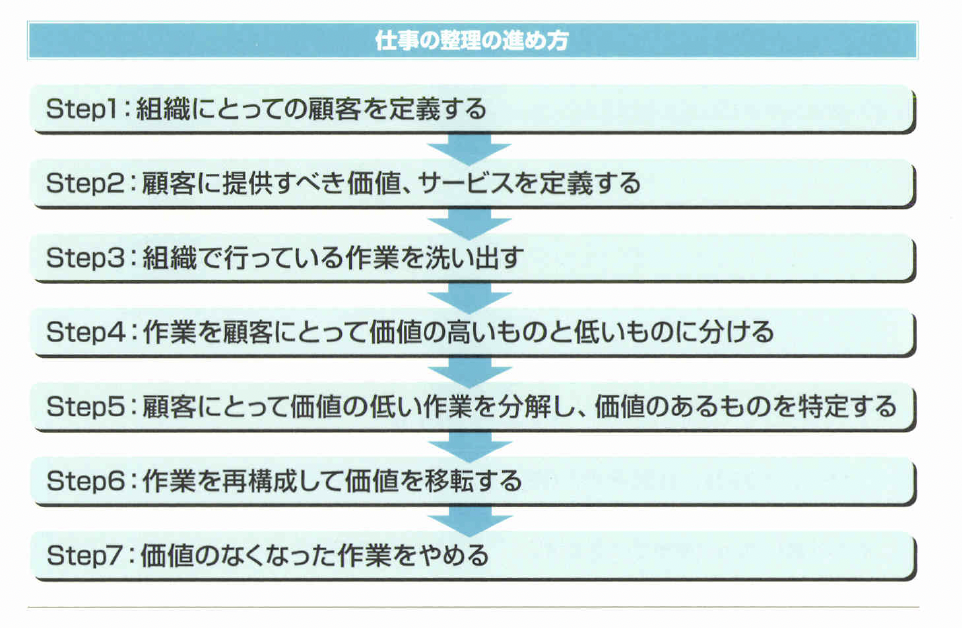

仕事の整理の進め方―仕事の整理⑧

仕事の整理は、以下の手順で行います。

仕事の整理の進め方

以下のステップで、不要な仕事を廃棄していきます。

- ①組織にとつての顧客を定義する。

- ②顧客に提供すべき価値、サービスを定義する。

- ③組織で行つている作業を洗い出す。

- ④作業を顧客にとつて価値の高いものと低いものに分ける。

- ⑤顧客にとつて価値の低い作業を分解し、価値のあるものを特定する。

- ⑥作業を再構成して価値を移転する。

- ⑦価値のなくなつた作業をやめる。

大部屋化―仕事の整頓①

0.5人工の仕事だからといつて1人の人間を半分にすることはできませんので、組織を大部屋化(大くくりに)することで1人工を追求します。

仕事の大部屋化

それぞれの仕事が分断さね、離れ小島の状態になつていると0.4人工や0.6人工の仕事量でも人一人が必要となります。

そこで、しヽくつかの業務や組織を大部屋化し、0.4人工と0.6人工の仕事をまとめて1人工の追求を行います。

人に作業がつく状態から、作業に人がつく状態ヘ

●●さんはこの作業、●●さんはあの作業というように、人に作業がついている状態があり、誰かが休むとその作業が停滞してしまいます。

このような状態をなくすためにも、作業に人がつくようにしなけねばなりません。

作業に人がつく状態にするためには、各作業者に1つの作業だけでなくいくつかの作業を掛け持ちで担当できるように多能工を育てていかなけねばなりません。

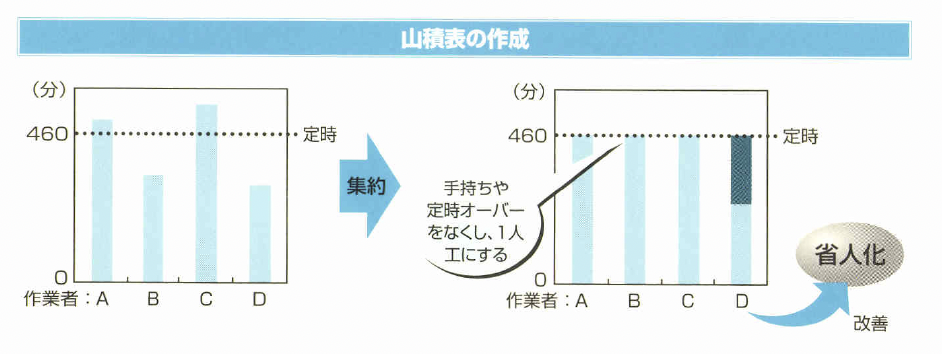

山積表の作成

山積表は、仕事や作業者による負荷のバラツキを明らかにし、負荷の過不足を1箇所に集約して他の工程や作業者は定時および1人工を追求するための道具です。

集約された工程か生省人化(作業改善や設備改善により、人を一人単位で省くこと)をめざします。

ムリ。

ムラの排除―仕事の整頓②仕事の整理でムダを排除した後、仕事の整頓でムリ・ムラを排除します。

仕事のムリ・ムラをなくす

仕事のムリとは、人に関して心身に過度の負荷がかかることを指します。

ある特定の人または日にだけ負荷が重なると業務スピードが遅祖たり、過重労働につながつたりします。仕事のムラとは、人に対する負荷のバラツキを指します。

特定の人は多くの仕事をかかえていても、一方で仕事のない人も出てきます。また日によつても仕事の多い人少ない人というムラが発生します。

仕事の整頓とは、このようなムリ・ムラを、日々の繁閑や担当業務による作業量の差を減らすことで、仕事を適切に行えるようにします。

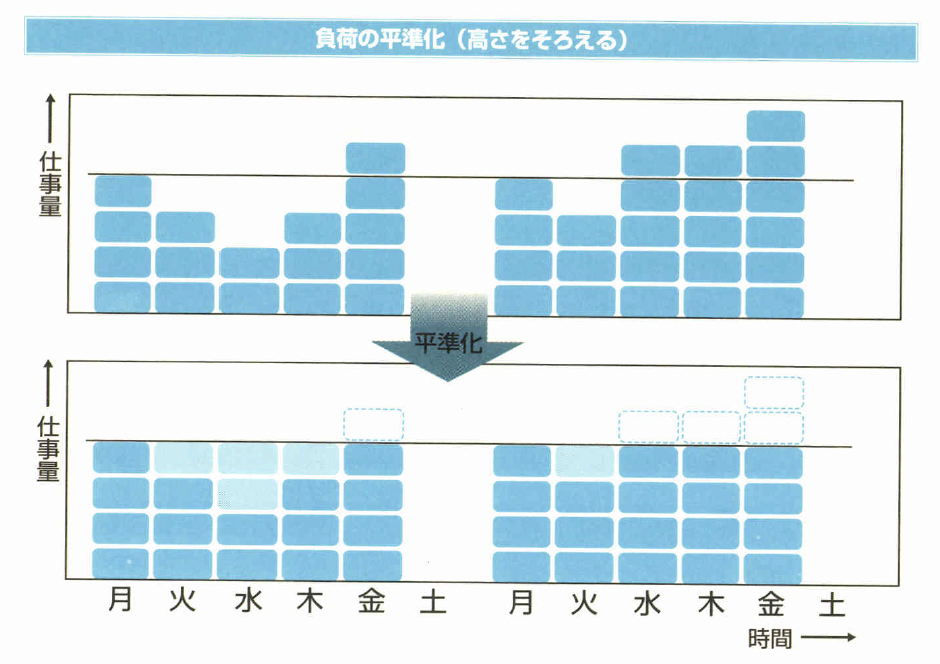

負荷と能力の平準化

日々の繁閑や担当業務による作業量の差を減らす仕事の整頓では、負荷や能力の平準化を図り作業を適切に行えるようにします。

負荷の平準化とは、日ことあるいは人ことに偏つている作業を平均化していくことです。

能力の平準化とは、作業ことの量の変化に合わせて担当者の人員構成を変えていくことです。作業に対する個人のスキルを揃えることではなく、組織全体としての処理能力を高めていきます。

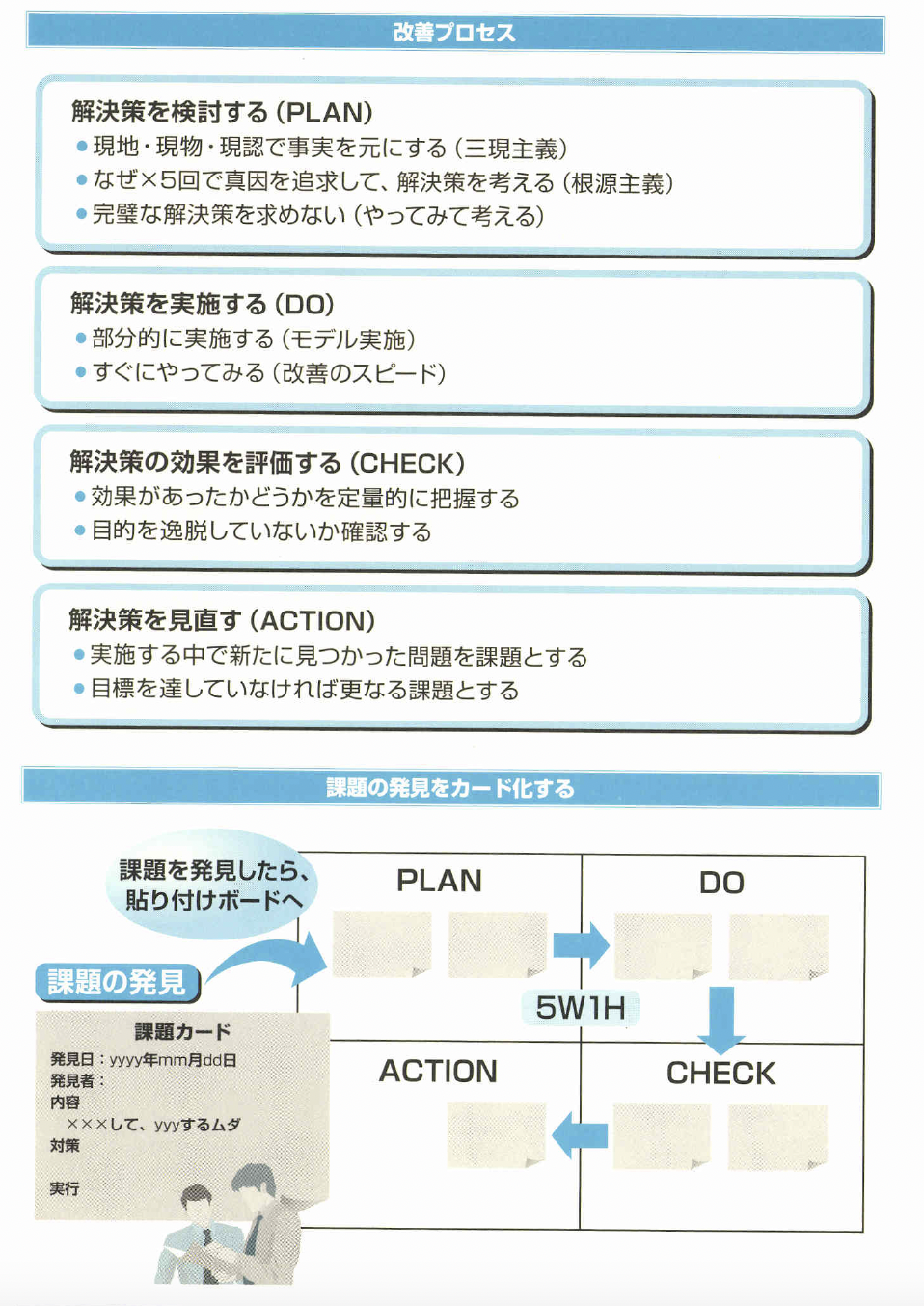

PDCAを回す―仕事の清掃

仕事の清掃は、作業が常に適切に行われるように継続的に改善を行い、適切な状態で作業が行える環境をつくることです。

仕事の改善を行う

仕事の清掃では、仕事の整理・整頓の中で顕在化した課題に対して、解決方法を立案(PLAN)、実施(DO)、効果の評価(CHttCK)、見直し(ACT10N)という改善プロセスを回しながら改善を行っていきます。

カード化する

ムダや課題・問題点はカード化し誰もが共有化できるようにします。カードは、オフィスのボードに貼りPDCAを回していきます。課題が全員で共有さねれば、改善行動につながっていきます。

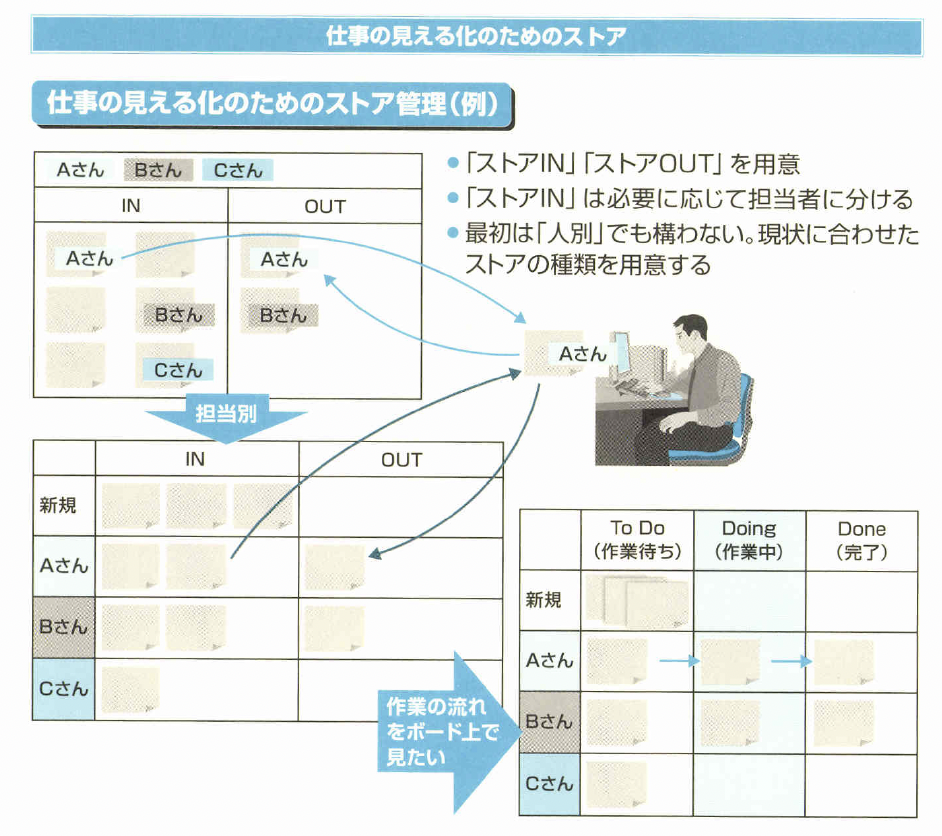

仕事の見える化―仕事の清潔

仕事の清潔は、誰でも作業の負担や状況を把握でき、次に何をすれば良いかわかるようにすることです。

仕事を見える化する

仕事の清潔とは、仕事のムリ・ムラ・ムダをなくすために、常に誰もが作業の負荷や状況が把握でき、次に何をすべきかが分かる環境をつくることです。

そねは、仕事を見える化することによつて実現できます。

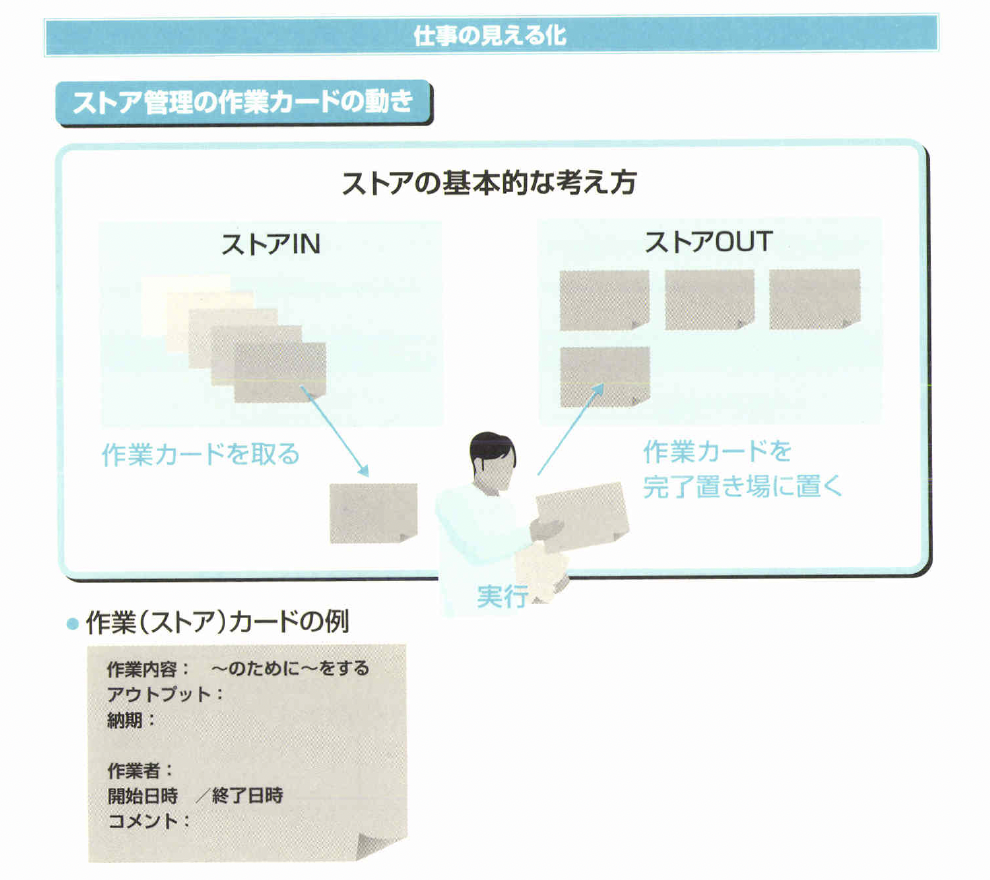

ストア管理

TPS*(トヨタ生産方式)における「かんばん」とストア(店)を管理間接業務に応用した手法がストア管理です。

TPSでは、ストアから後工程引き取りで製品を引き、かんばんを外し、それが生産(引き取り)指示となつて流ねていきます。

管理間接業務では、ストアに相当するものが作業ボードで、かんばんに相当するものが作業カードです。

作業ボード上に作業カードを貼り付け、その作業カードを取ることにより作業指示に変わつていきます。

作業カードをストアINし、終了したらストア0∪丁することで仕事の遅れ進みが見える化されます。

また、ToDoリストに今日すべき仕事を見える化すねば、仕事の全体量の把握も可能となります。

業務の標準化―仕事の躾

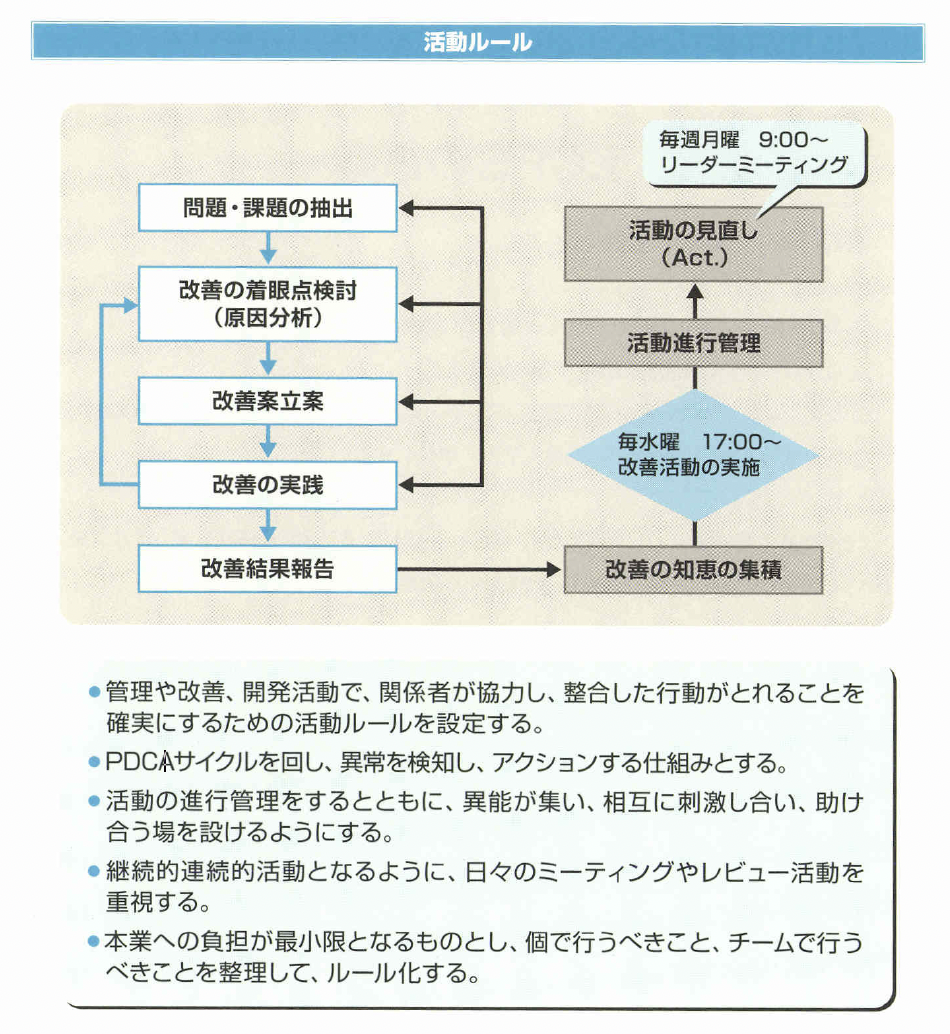

仕事の躾は、活動ルールを決め作業の標準や基準をつくり、運用していきます。

活動ルールの策定

日常の忙しさで忙殺されてしまえば、改善は進みません。

予めいつどこでだれが改善するのかといつた活動ルールを明確にし、全員参加で日々改善を行っていきます。改善に終わりはありませんので、常に改善を進化させながら行つていきます。

作業の標準や基準づくり

改善が一通りできたものは標準作業として定めて、誰でもそれができるように教育・訓練していきます。

特に、ホワイトカラー分野では、あの人しかあの仕事はできないというように暗黙知ができあがつてしまい、その人の仕事のやり方が良いか/悪いか誰も判断できず、改善も進まない状態が放置されています。

仮にその人が病気や退職になれば、その仕事はお手上げ状態になってしまいます。

このようにならないためにも、業務を標準化し誰でも同じレベルで仕事ができるようにしなければなりません。

人づくり

日々の5S活動を通じて、意識が変わり、価値観が変わり、行動が変わっていきます。このようなプロセスを通じて、人づくりが図られ、企業風土が変容していきます。

ECRSの原則

改善の原則にECRSの原則があります。

①エリミネイト:E‖minae(やめる、捨てる、除く)

②コンバイン:Combine(統合する、結合する)

③リアレンジ:Reamnge(並べ直す)、あるいはリプレイス:Replace(置き換える)④シンプリファイ:Simp!ify(簡単にする、単純にする)改善効果の高い順に、①E=なくす、②C=一緒にする、③R=順序変更、

④S=単純化というように並んでいるので、通常上から順番に考えていきます。

コメント