製造現場の実力は、5Sの視点から工場を見ると一目瞭然で測れます。

5Sができていない職場は、Q(品質)・C(コスト)・D(納期)・S(安全)で問題を起こすことが多々あります。

つまり、5Sができなければ、品質も悪く、コスト高で、納期遅延もよく起こし、安全面でも労災を発生させ、いつも現場は後始末で忙しい忙しいと言つているような負のスパイラルに陥つている製造会社になりがちです。

従つて、このような負の連鎖を断ち切るため、まずは5Sを徹底して行います。

本章では、5Sの進め方について、製造現場の事例により具体的各種ツールをこ紹介しながら解説しますが、管理間接業務でもこれらツールや考え方はほぼ同様に使えます。

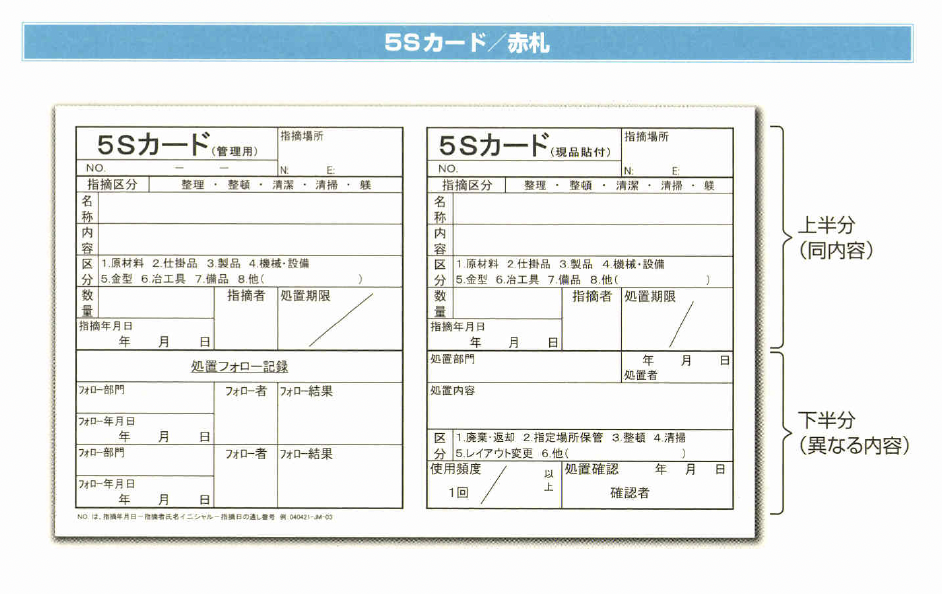

5Sカード/赤札―整理推進のためのツール①

不要なモノに赤札をつけ、異常を明らかにします。

行動を促すツールづくり

5Sができないのは、行動を起こさせるきつかけ作りが不足しているからです。

5Sをしなけねばならない必要箇所が目で見て分かるようにすれば、やらざるを得なくなります。

そこで、このような問題(異常)を明らかにする道具をつくり、その改善行動が実行さねているかチェックする仕組みを構築していきます。

S5カード/赤札

サッカーでは、反則行為に対しフリーキックを与えられますが、特に危険なプレイにはイエ□―カードが出ます。

カードが出ることにより、退場にはなりたくない(2枚のイエ□―カードでレッドカードとなり退場となる)ということで危険なプレイを抑えようという自制心が働きます。

このようにカードは、視覚的効果が行動に結びつく効果をもたらします。

会社や工場においても同様に、違反行為に対し5Sカード/赤札を出し、改善行動を促します。

5Sカード/赤札の使い方は、以下の通りです。

①5Sの必要箇所を特定する。

②その箇所に、5Sカード/赤札の上半分の必要事項(指摘場所。名称・内容・区分・数量。指摘年月日・指摘者・処置期限など)を記入する。

③5Sカード/赤札を現物に貼り付ける。

④2枚複写式であれば、1枚は現物に、もう1枚は事務局の工場マップに貼る。

⑤現場の責任者は処置期限内に改善する。

⑥改善が終了した5Sカード/赤札を現物から剥がし、下半分の必要事項(処置部門・処置者・処置内容・区分。使用頻度など)を記入する。

⑦現場の5Sカード/赤札を事務局に持参し、確認を得る。

このように改善が実行されなければ、いつまで経つても現場には5Sカード/赤札が貼られた状態が続きますので、必然的に改善をしなければいけない状態に追い込むことができます。

5Sの中でもまずは2S…

5Sの中でも重要なものは、整理・整頓の2Sです。この2Sができれば、5S全体の8割近くできたと言っていいでしょう。

では、そのできた/できないの判断はどうしますか。そのメジャーは、徹底具合です。工具1本、ビス1本まで徹底して行われれば、それが成果として現れてきます。やるからには、“徹底的に”がキーワードです。

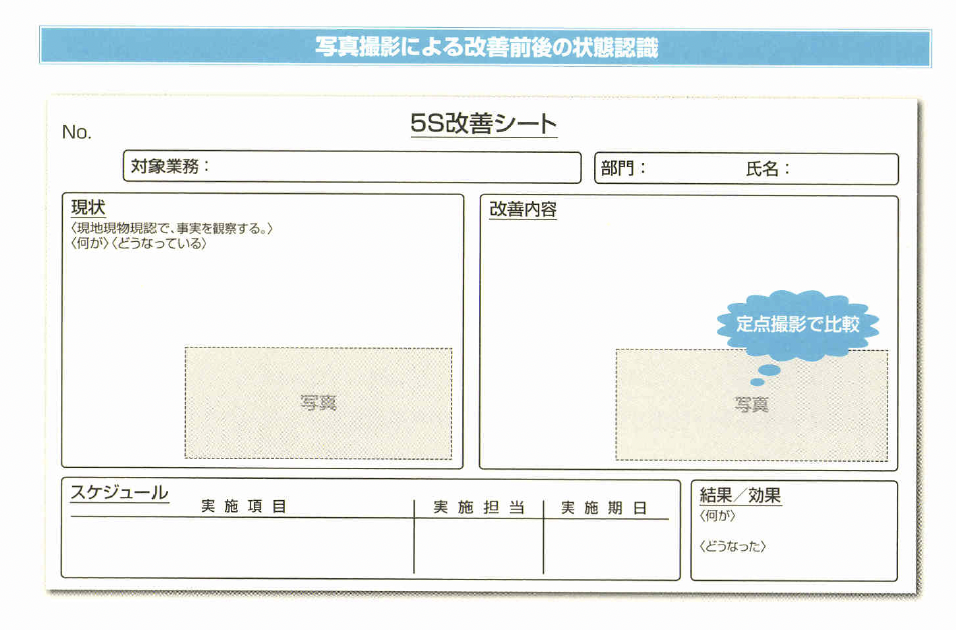

写真による前後の状態認識―整理推進のためのツール②

5S改善シートを用いて、写真を撮りながら改善を促します。

写真の活用

写真は、日で見て誰にでもすぐに認識できるということが強みです。デジカメを使えば、簡単に貼り付けたり、データで流したりすることも容易です。

このような写真を活用して、改善行動を促します。どのような写真を撮るかで5Sのレベルも異なつてきます。

ゴミが落ちていることを指摘する程度の写真は簡単に撮れますが、それは本来の5Sではありません。

通路の一時置き、指定ラインからはみ出てモノが置かれている、決められたところにモノが返さねていないなど本来の5Sの主旨に沿つて問題を捉えて写真に撮ります。

そして、それらの写真を5S改善シートに貼付し、改善行動につなげていきます。間違えてはいけないことは、5Sシートを単なる発表用のシートにしないことです。

結果報告のシートではなく、改善行動に結びつけるようにプロセスを管理するために活用するものです。

5S改善シート

5S改善シートの使い方は、以下の通りです。

- ①5Sができていない箇所の現状の姿を写真に撮る。

- ②5S改善シートの左半分にその写真を貼り付ける。

- ③その写真の意味を何が、どうなつているかという補足を文章で付け加える。

- ④その問題に対し、改善スケジュール(実施項目・担当・期限など)を下段に記入する。

- ⑤これをよく目に付く場所に掲示する。

- ③見える化されることにより問題が明らかになり、改善行動が促される。

- ⑦期限が迫つてくると、朝礼などで進行具合を管理者がチェックする。

- ③期限遅れに対しては、管理者ができない理由や遅れている理由を確認しサポートする。

- ③改善が終了したら定点で撮影し、その写真を右半分に貼り付ける。

- ⑩効果の確認を右下に記入し、5Sシートの記入を完成させる。

- ①完成したシートは一定期間掲示し、その後フアイルしておく。

ここで重要なのは、上記④~①のステップです。

問題を掲示した後、期限までに担当者に行動を取らせるようなアプローチをどのようにするのか工夫しなければなりません。このステップを飛ばしてしまえば、単なる結果発表のシートにしか過ぎなくなつてしまいます。

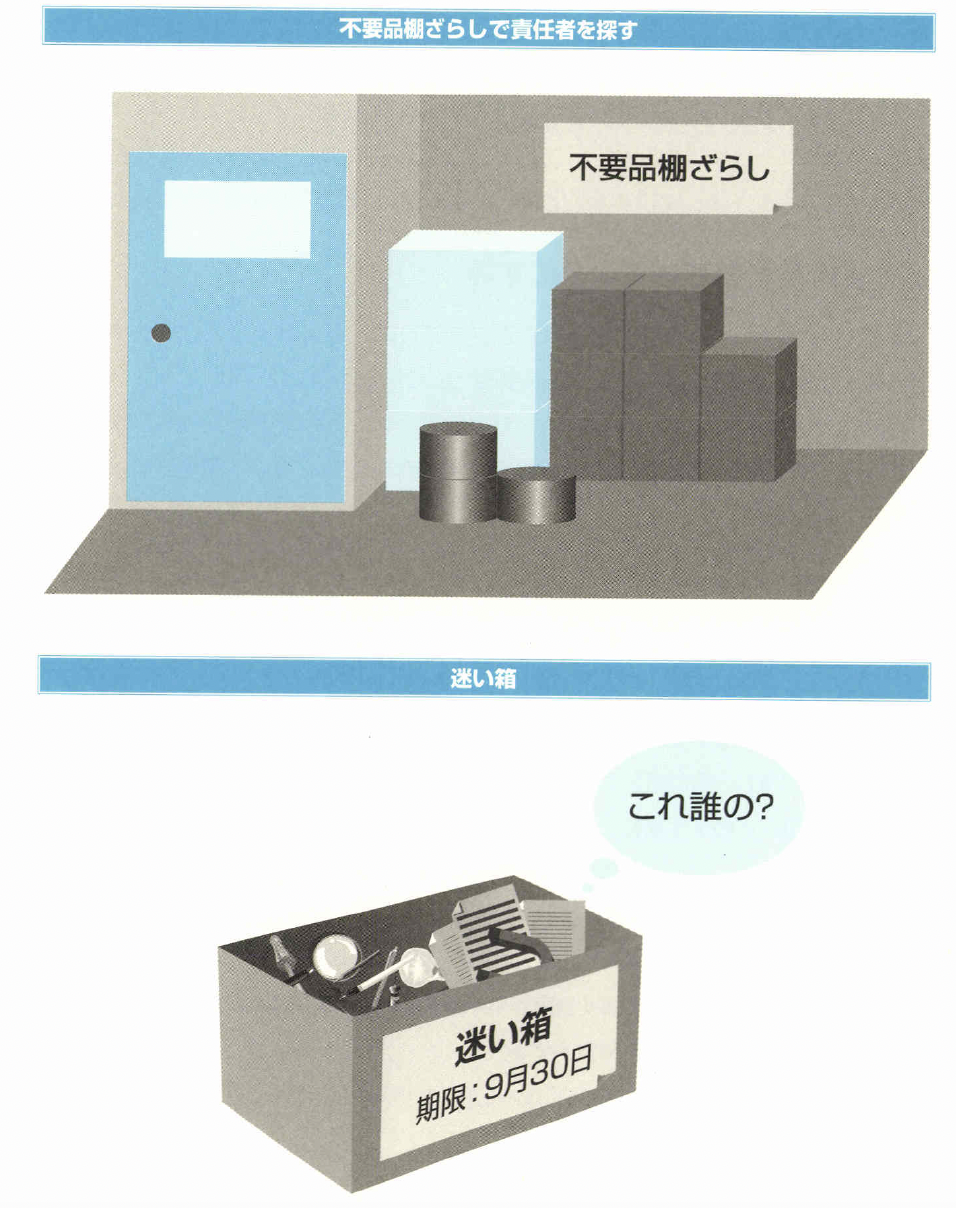

不要品棚ざらし・迷い箱―整理推進のためのツール③

要るものか要らないものかの区別がつかない場合に、不要品棚ざらしを行います。

要るものか/要らないものかを区別する

社内・工場内には、誰のものか分からないものや責任者不明のものが存在します。

その理由は、異動・退職者がいて判断がつかなくなってしまったことや、他部門のものが紛れ込んでしまっていることなどがあります。

このようなものが存在すると捨てたくても捨てられない、どこかに移したいが移せないといったことが生じてきます。

そこで、そのような所有者不明のものを一箇所にまとめて、その所有者を明らかにします。

不要品棚ざらし

不要品棚ざらしの進め方は、以下の通りです。

- ①要るものか要らないものか区別がつかないものを選別する。

- ②それらを一箇所にまとめて、よく目に付く場所に置く。

- ③そこに保管する期限を決める。

- ④期限を越えたものは処分してしまうことを明示する。

- ⑤朝礼やメールなどで心当たりのある人は対処することを案内する。

- ③期限がきたら、残されたものは所有者がいないと判断し処分する。

迷い箱

同様の目的で迷い箱を置くケースもあります。モノが小さいものであれば、迷い箱の中に入れ、期限を切つて処置します。

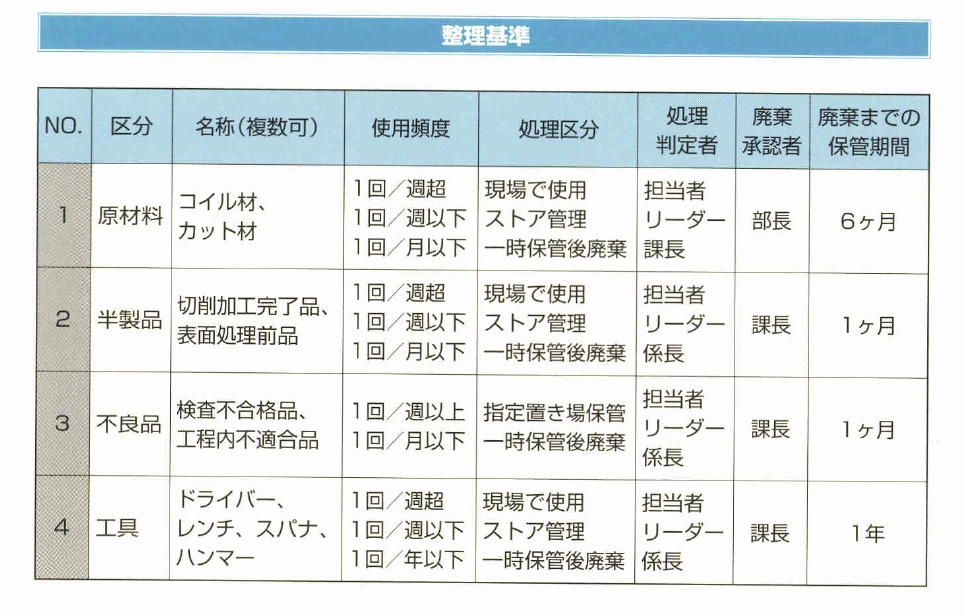

整理基準―整理推進のためのツール④

誰もが要るものと要らないものを区別できるように、要るものの基準をつくります。

誰でも自ら判断できるようにする

要るものと要らないものを自ら判断できなけねば、処分することはできません。他部署・上司・周りの関係者にその都度聞き回り確認しないといけない様では、この確認作業が面倒なため、つい処分せずにモノが溜まっていきます。

わざわざ確認作業をしなくても、自ら処分できるような判断基準をつくれば、整理が進みます。こね旗1整理基準です。

整理基準

整理基準のつくり方は、以下の通りです。

- ①身の回りにあるモノを洗い出す。

- ②それらを区分し、表に記入する。

- ③区分内には、どのようなモノが含まれるかを名称欄に記入する。

- ④それらのモノが、どれほどの使用頻度か明らかにする。

- ⑤その使用頻度を2~3段階に分ける。

例えば、3段階方式では、i)少なくとも毎週1回より多く使用する=毎日か週2~3回は使用するli)毎週1回程度~月1回程度使用する面)月1回程度も使用しない=年に2~3回か数年に1回程度しか使用しない2段階方式ではi)週に1回以上使用するli)週に1回も使用しない=月1~2回程度しか使用しない⑥使用頻度に応じて、処理区分を設ける。

例えば、1)よく使うものは現場で使用する(身の回りやラインサイドに置く)11)たまに使用するものはストア管理する(保管場所を決めて共有保管する)面)ほとんど使用しないものは、どこかに一時保管して、一定期間経過後廃棄する⑦処理判定者を認定する。

使用頻度に応じて、本人から管理者へと責任を明確にする。

③廃棄承認者を設定する。

資産を処分する時などの責任者を明確にする。

③廃棄までの保管期間を設定する。

不要品とみなしたものは、いつ廃棄するのかという保管期間を明確にする。

特に法定保存期間があるものは、その法定を満たす基準でなければならない。

垢落とし活動(クリーンアップ活動)―整理推進のためのツール⑤

垢落とし活動で全社的に不要品を洗い出し、処分します。

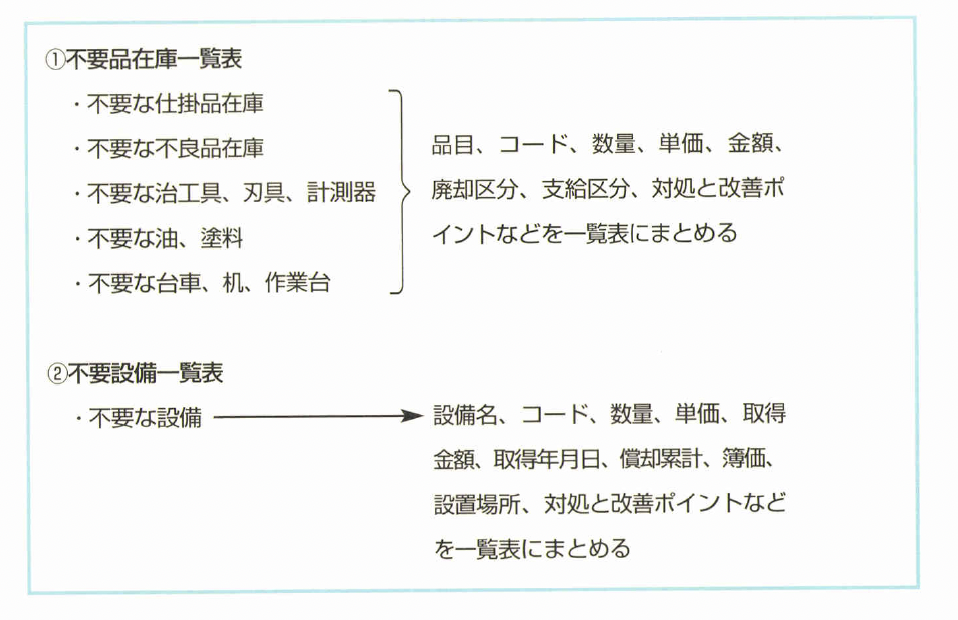

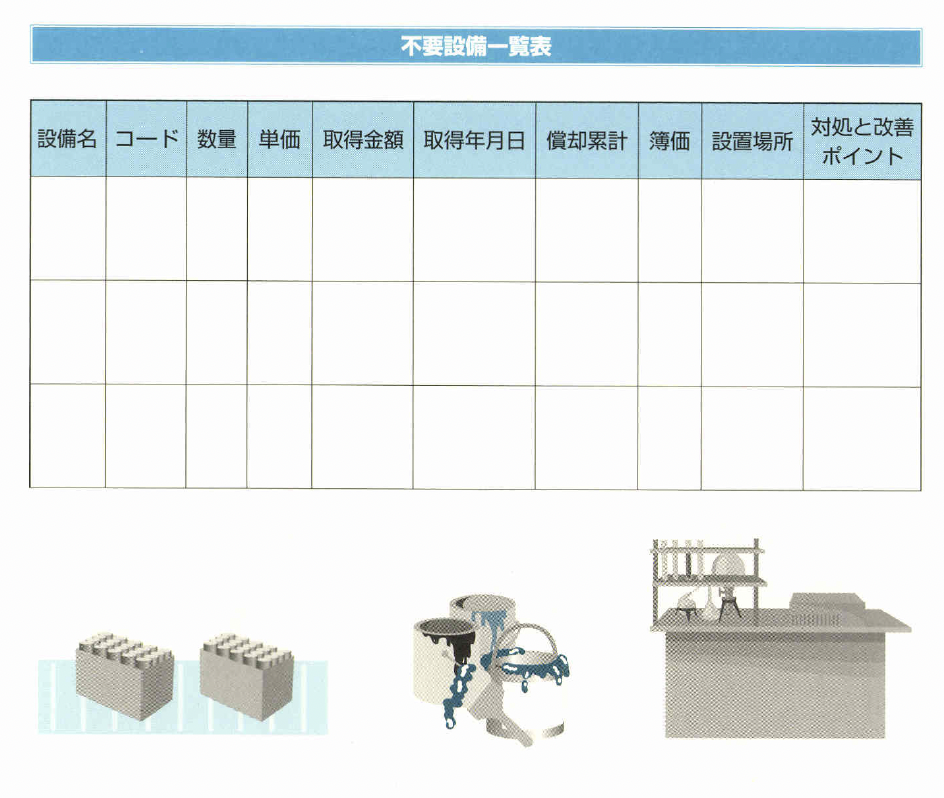

不要品を一覧表にまとめる

在庫や設備の不要品を不要品在庫一覧表や不要設備一覧表にし、そこから処分するものを決めていきます。

設備も思い切つて処分する

設備は、多大な投資をして導入したものであっても、使うことがなければ不要品でしかありません。かえつてスペースを取る分、邪魔になり、モノの流ねをさえぎります。それ故、使用頻度の低い設備は売却するなど思い切つた処分が必要となります。

無関心の暴力

マザーテレサは、「日本人は物質的に本当に豊かな国です。しかし、町を歩いて気がついたのは、日本の多くの人は弱い人、貧しい人に無関心です。

物質的に貧しい人は他の貧しい人を助けます。精神的には大変豊かな人たちです。物質的に豊かな多くの人は他人にも無関心です。精神的に貧しい人たちです。

愛の反対は憎しみとおもうかもしれませんが、実は無関心なのです。憎む対象にすらならない無関心なのです」という言葉を残しました。5Sも同様に、このような“無関心”状態になってはいけません。

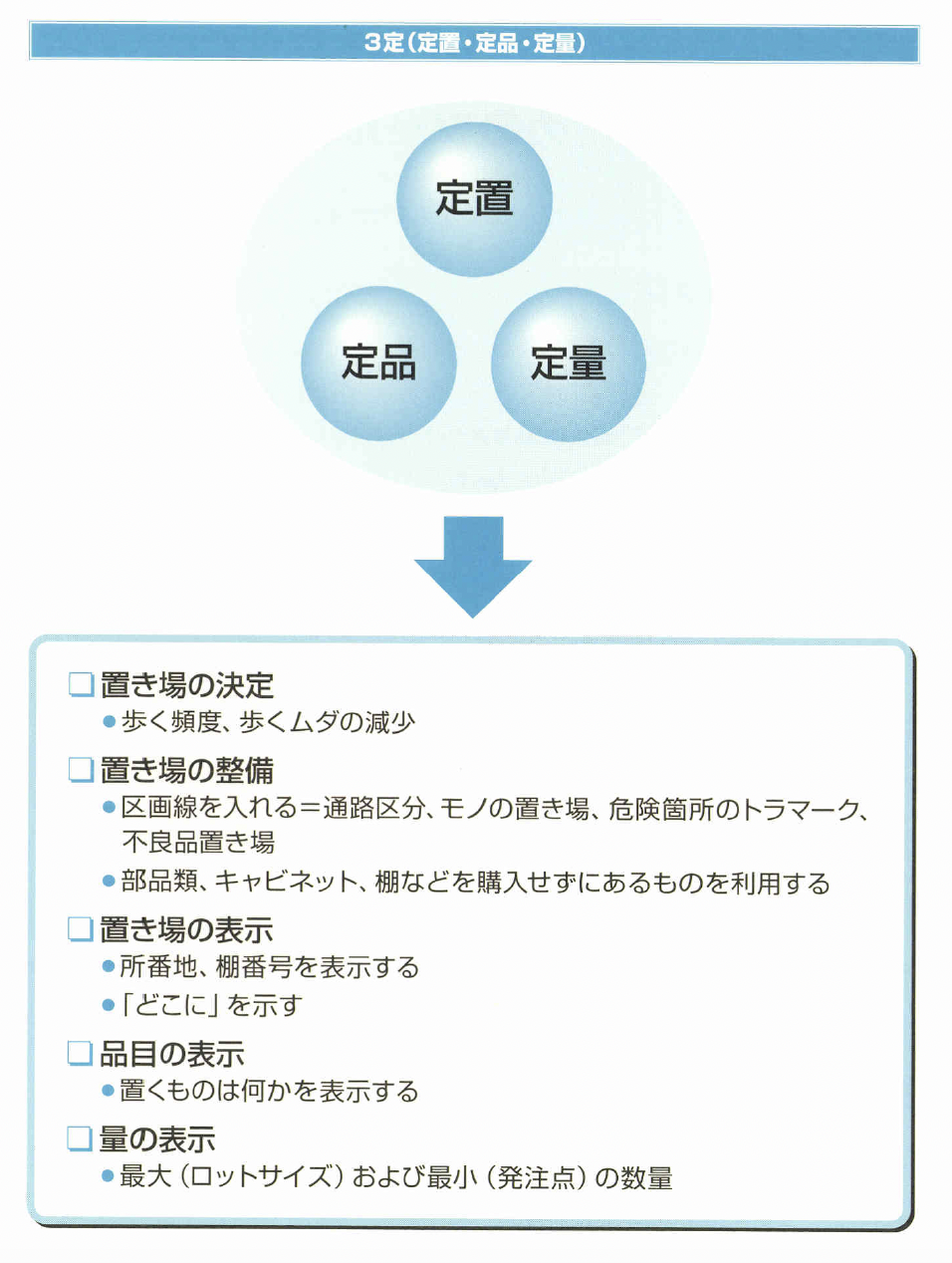

3定一整頓推進のためのツール①

3定とは、定置・定品・定量のことで、決められた「位置(場所)」に、決められた「品(物)」を、決められた「(数)量」だけ置くことです。

定置

まずは置き場(位置。場所)をどこにするかを考えます。

使用頻度に応じて、頻度が高ければ手元に、頻度が低ければ遠方に置き場を決めます。置き場が決まったら、その置き場を整備します。

区画線を入れたり、棚割りをしたりしながら、置き場のスペースを確保します。次は、置き場の表示です。ロケーシ∃ンを決め、所番地・棚番号を表示します。

このあたりの住所表示が|よっきりしなければ、探すムダが発生しますし、使用したものを元の位置に戻すこともできなくなつてしまいます。

定品

決められた置き場には決められた品物を置きます。

例えば、2ミリの6角レンチ置き場を決めたならば、そこに2ミリの6角レンチが置かれてなけねばなりません。

そうすれば、目をつぶっていても2ミリの6角レンチを取り出すことができるようになります。

また、ビスも決められたサイズ置き場に決めらねたサイズのビスを置きま魂M6×10のビス置き場にM6×15ビスが入つていたりすれば、間違えて取り付けてしまいます。

このように目をつぶっていても取れるようにすることで生産性は上がり、取り間違いをしないようにすることで品質は高まります。

定量

定置・定品ができたら、次はその量(数量)を決めます。

最大在庫量は、3つまで置いていい、或いは1メートルの高さまで置いていい、というように上限を決めます。

最小在庫量は、調達や生産のリードタイムを考えていくつになったら発注する、或いは仕掛けるというように下限を決めます。

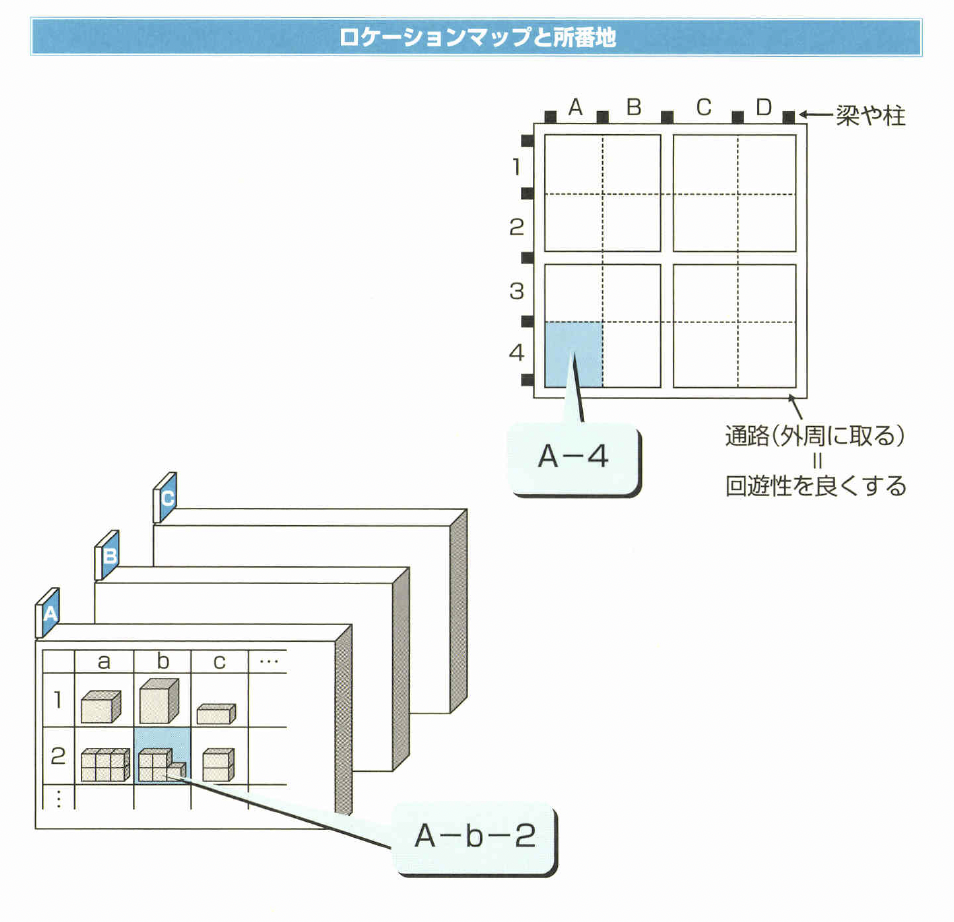

ロケーションマップー整頓推進のためのツール②

置き場を誰もが探すことなく、欲しいものがすぐ分かるようにします。

ロケーションマップ

一般的な地図は、所在地を経度(東西)と緯度(南北)の座標から指し示します。ロケーションマップは、置き場の地図です。

例えば、経度にあたる縦軸をA・B・C…というように設定し、緯度にあたる横軸を1・2・3…というように設定すると、経度のAと緯度の4が交差する地点が、A‐4という所番地になります。

□分一ションマップのつくり方は、以下の通りです。

- ①工場内の梁や柱を目安にして、経度にあたる縦軸と緯度にあたる横軸を設定する。

- ②設定した座標軸が誰でも分かるように表示する。

- ③定置・定品の観点から、どの所番地(定置)に何を置くか(定品)を決定する。

- ④所番地とモノの関係をマップにする。

- ⑤マップをよく見えるところに表示する。

- ⑥状況に応じて、所番地とモノの関係を常に見直し、マップを更新する。

マップは、常に更新しやすいものにしなけねば古地図と化してしまいます。

そのためにモノの表示をマグネットにするなどして、更新が容易となるように工夫しなければなりません。

棚番号

収納棚にもロケーションマップと同様に棚番号をつけます。棚番号のつけ方は、以下の通りです。

このように表示すれば、例えば○○はA―b-2の棚番号にあるというように容易に探すことができます。

- ①棚(ラック・収容棚・キャビネットなど)の種類やサイズをできるだけ揃える。

- ②棚を規則的に整列させる。

- ③棚の番号を順列などでつける(A・B・C…など)。

- ④棚の段に縦軸の番号をつける(1・2・3…など)。

- ⑤棚の段の横軸の番号をつける(a・b・c…・など)。

- ③棚の配列の鳥轍図をマップに掲示する。

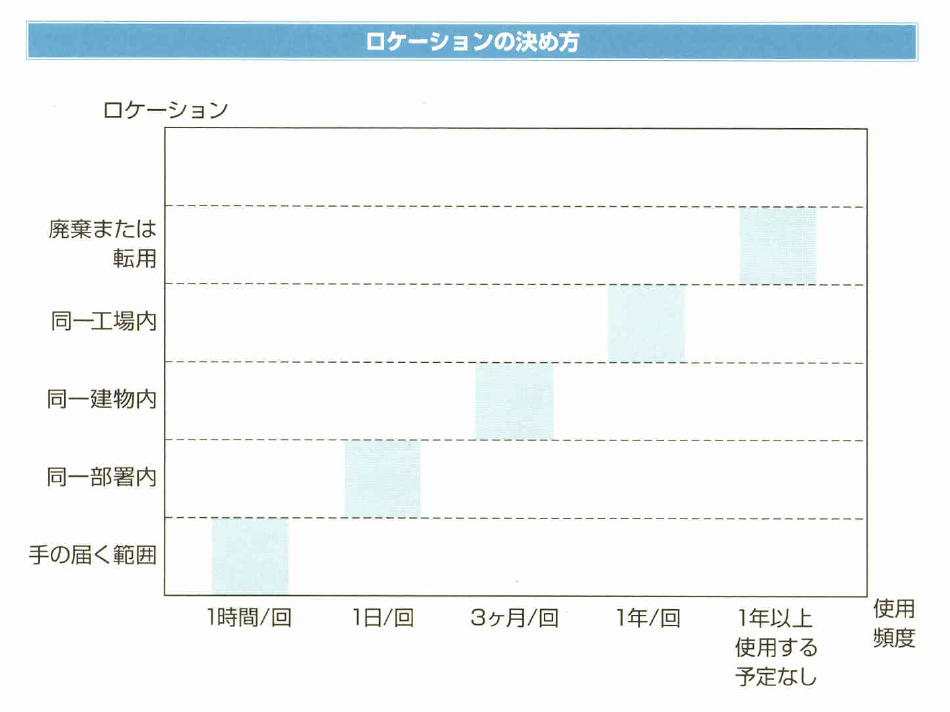

ロケーションの決め方一整頓推進のためのツール③

定置を使用頻度に応じて決め、移し替えを行います。

使用頻度とロケーシヨン

使用頻度とロケーションには、相関関係があります。基本は、「今」使うものだけ手元に置き、頻度が低くなるほど手元から遠ざけます。

手元に今使う分だけしかなけねば、その周りは作業性が向上し、造り過ぎの防止にも役立ち、不要な在庫をかかえることもなくなります。

例えば、「今」を基準にしてロケーシ∃ンを決めると以下のようになります。

①l時間/回(少なくとも1時間に1回は使用する)→手元

②l日/回(少なくとも1日に1回は使用する)→作業部署内

③3ヶ月/回(少なくとも3ヶ月に1回は使用する)→同一建物内

④l年/回(少なくとも1年に]回は使用する)→同一工場内

⑤l年以上/回(少なくとも1年以上使用したことがないもの)→廃棄または転用

定期的な移し替え

使用頻度に応じてロケーシ∃ンを決めたものでも、需要変動や作業環境に応じて使用頻度が変化します。頻度が低くなつていけば、モノは自ずと停滞していきます。

このような時は使用頻度を再設定し、新たな使用頻度に応じた移し替えを棚卸しのタイミングなどで定期的に行います。

今は手元に置いて使用しているものでも、頻度が下がれば遠ざけた位置に移動し、使用しなくなれば廃棄します。

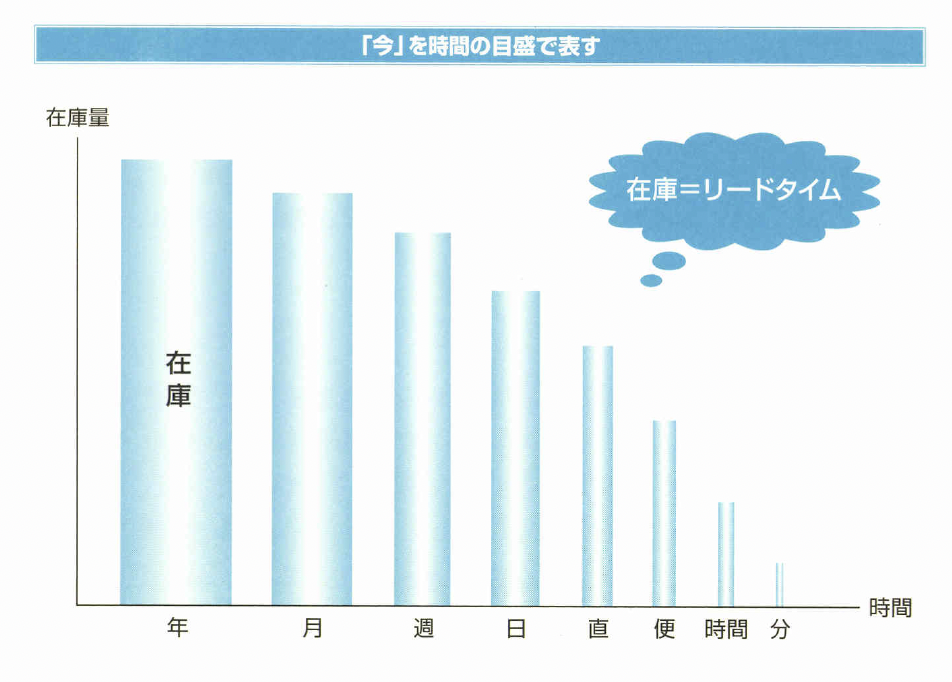

時間の目盛リー整頓推進のためのツール④

定量の基準を時間で表します。

定量の決め方

定量とは、どれぐらいの量を指すのでしょうか。基本的な考え方は、今要るものだけを手元に置くことです。それでは、「今」とはどういう単位でしょうか。

この単位が人によリバラツけば、職場や工程によりまちまちになつてしまいます。そこで、今という単位を時間軸で捉えて明確にし、その時間単位の分だけ置くことにします。

例えば、今=1日とすれば、1日分の在庫や仕事を定量とし、1日分の量が置ける置き場を用意します。

今=1時間とすれば、1時間分の在庫や仕事を定量とし、1時間分の量が置ける置き場を用意します。つまり、今という単位が小さくなればなるほど、定量の単位も小さくなります。

定量の単位が小さくなれば置き場も小さくて済みますが、その分在庫切れを起こさないように小まめな補充を行わなけねばならなくなります。

この補充がつい面倒になってしまうので、大目に「今」を捉えてしまつて、手元に在庫や仕事が溜まつてしまうことになります。

時間の目盛

「今」という単位が、時間の目盛です。

今という尺度を、1時間にするのか、半日にするのか、1日にするのか、あるいは1週や]ケ月にするのかで手元やラインサイドに置くモノの量が全く異なってきます。

この考え方が、必要なものを、必要なときに、必要なだけというジャスト・イン・タイムの原点となる発想です。

時間の目盛を細かくすればするほど、リードタイムが短くなり、不要な在庫や仕掛品も減つていきます。

安全をみて多目の在庫や仕掛品を持つのではなく、極力時間の目盛を小さくすることにチャレンジしていきます。

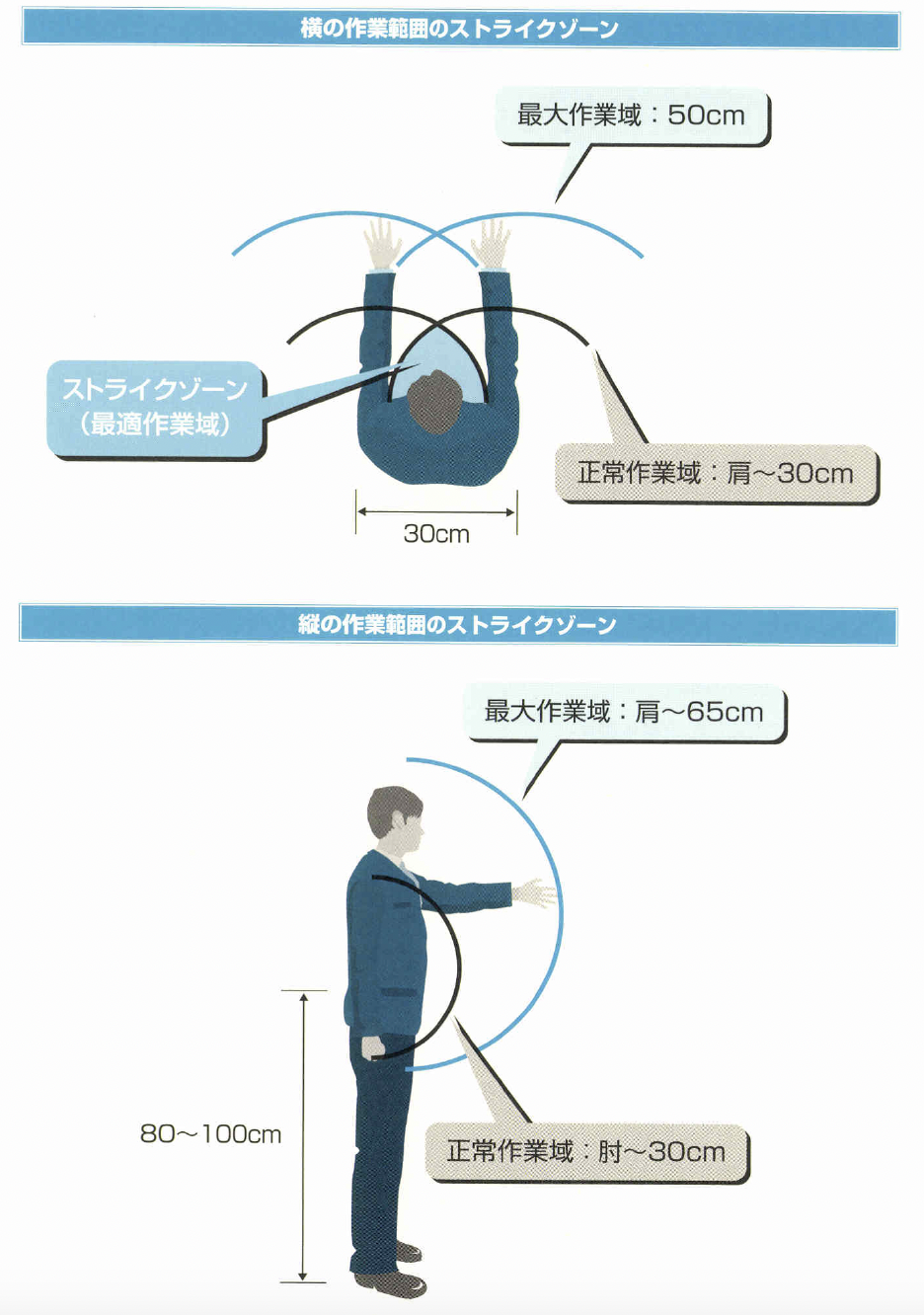

作業範囲のストライクゾーンー整頓推進のためのツール⑤

手元に置くものは、作業範囲のストライクゾーン(最適作業域)を考慮して、IE的な考え方から整頓します。

IEとは

lE(!ndustryEngineering)は、作業研究または生産工学とも訳され、「テーラーの科学的管理法」や「ギルブレスの動作研究」に端を発しています。

それぞねの職種で実際に高い業績をあげた者に共通してみらねる行動特性に注目し、そこから模範的な行動を導き出そうとするものです。

つまり、動作研究・作業研究を通じて、誰もが熟練作業者が作業を行うが如く生産性の高い仕事をすることを追求していきます。

横の作業範囲

作業範囲の横位置は、以下の通りです。

- ①ストライクゾーン(最適作業域)i肩幅(直径約30センチ)の半円の中。

- ②正常作業域:両肩を支点として約30センチの範囲で肘が収まる円の中。

- ③最大作業域:両肩を支点として約50センチの範囲で手先が収まる円の中。

縦の作業範囲

作業範囲の縦位置は、以下の通りです。

- ①正常作業域:肘を支点として約30センチの範囲で肘を折り曲げて作業できる高さ。

- ②最大作業域:肩を支点として約65センチの範囲で腕を伸ばせば届く作業の高さ。

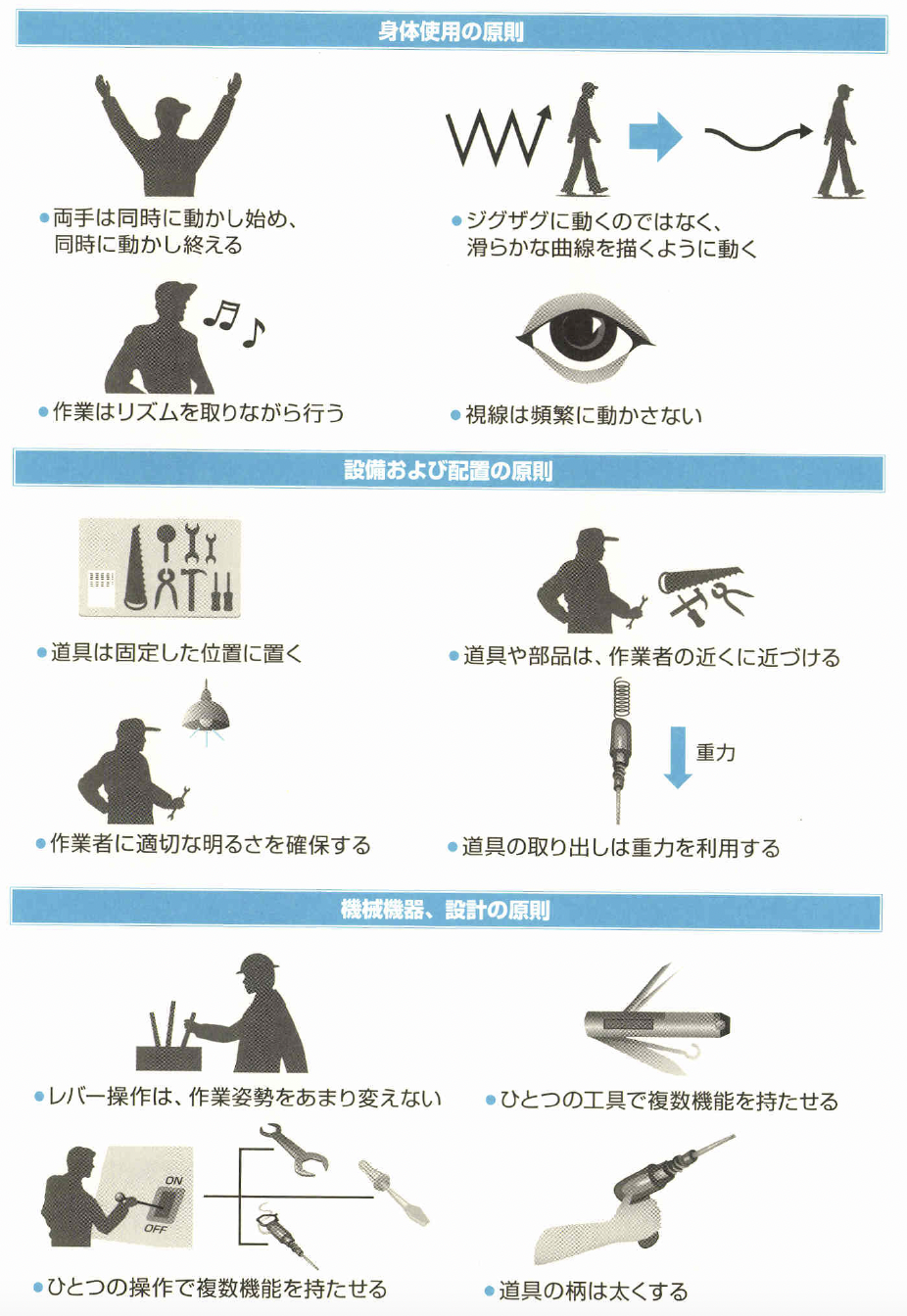

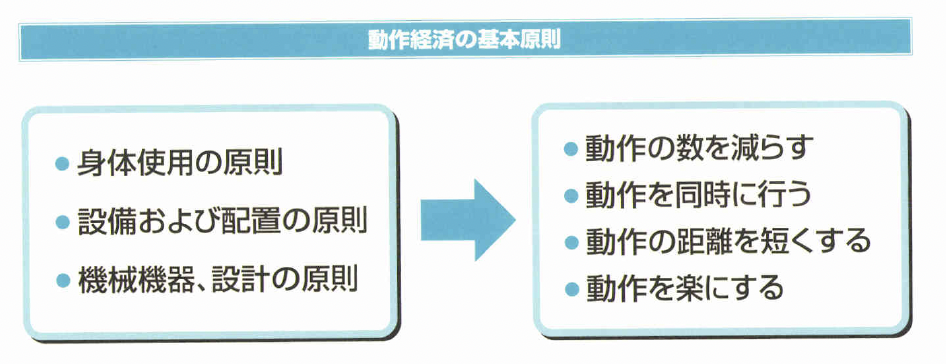

動作経済の原則―整頓推進のためのツール⑥

動作経済の原則を考慮した整頓をします。

動作経済の原則

動作経済の原則は、以下の通りです。

①身体使用の原則・両手は同時に動かし始め、同時に動かし終える。。

ジグザグに動くのではなく、滑らかな曲線を描くように動く。

・作業はリズムを取りながら行う。

・視線は頻繁に動かさない。

②設備及び配置の原則・道具は固定した位置に置く。

・道具や部品は、作業者の近くに近づける。

・作業者に適切な明るさを確保する。。

道具の取り出しは重力を利用する。

③機械機器、設計の原則・レバー操作は、作業姿勢をあまり変えない。

ひとつの工具で複数機能を持たせる。

・ひとつの操作で複1数機能を持たせる。。

道具の柄は太くする。

動作経済の基本原則―整頓推進のためのツール⑦

動作経済の原則には、4つの基本原則があります。

動作経済の基本原則

基本原則は、以下の通りです。

①動作の数を減らす材料・工具などの置き方を工夫することで、モノを探す。選ぶなどのムダな動作を排除する。

②動作を同時に行う両手が自由に動作できるようにし、その自由な手を手待ち状態にしない。

③動作の距離を短くする身体を動かす距離が長くなれば運動量が増え、労力が余分にかかり動作時間が長くなる。

④動作を楽にするかがんだり、背伸びをしたりといつた無理な姿勢で作業せず、判断などの心的努力を最小限にとどめる。

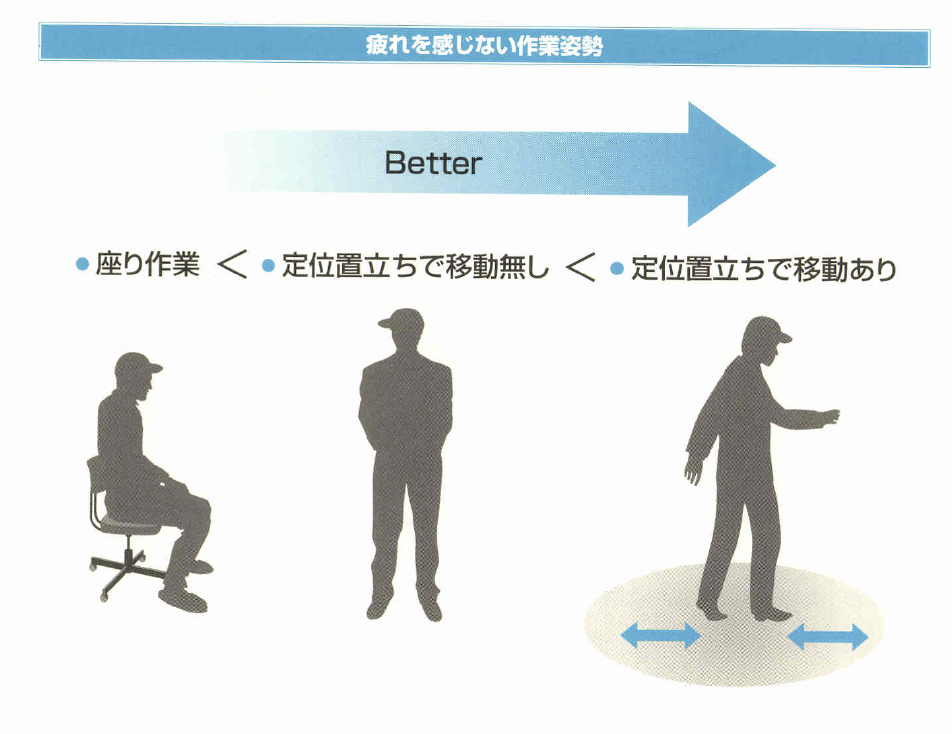

疲れを感じさせない作業姿勢

疲れを感じさせない作業姿勢で動作が楽になねば、生産性が増します。

①定位置立ちで若干の移動あり②定位置立ちで移動なし③座り作業この3つの中では、定位置立ちで若干の移動ありがベストです。

座り作業が楽だと思われている方もいるかと思いますが、定位置立ちで若干移動のあつた方が疲れは感じず、生産性も高まります。

置き方のルールー整頓推進のためのツール③

置き方は、次のようなことも考慮して決めます。

材料・製品・仕掛品の置き方

材料・製品。仕掛品の置き方は、次のことに注意します。

- ①先入れ先出しが可能:積み替え、詰め替えなどがなく、古いものから使えるように置く。

- ②運搬しやすい置き方:トラック、リフト、台車などの運搬媒体に合わせて置く。

- ③取り出しやすい置き方:奥ではなく、通路沿いに置く。

- ④製品別置き方:他製品と混同しないように置く。

- ⑤機能別置き方:加工・組立て。検査などの機能ことに置く。

- ③モジユー′Иヒ:使用数量に合った1単位Xnのモジユール単位で置く。

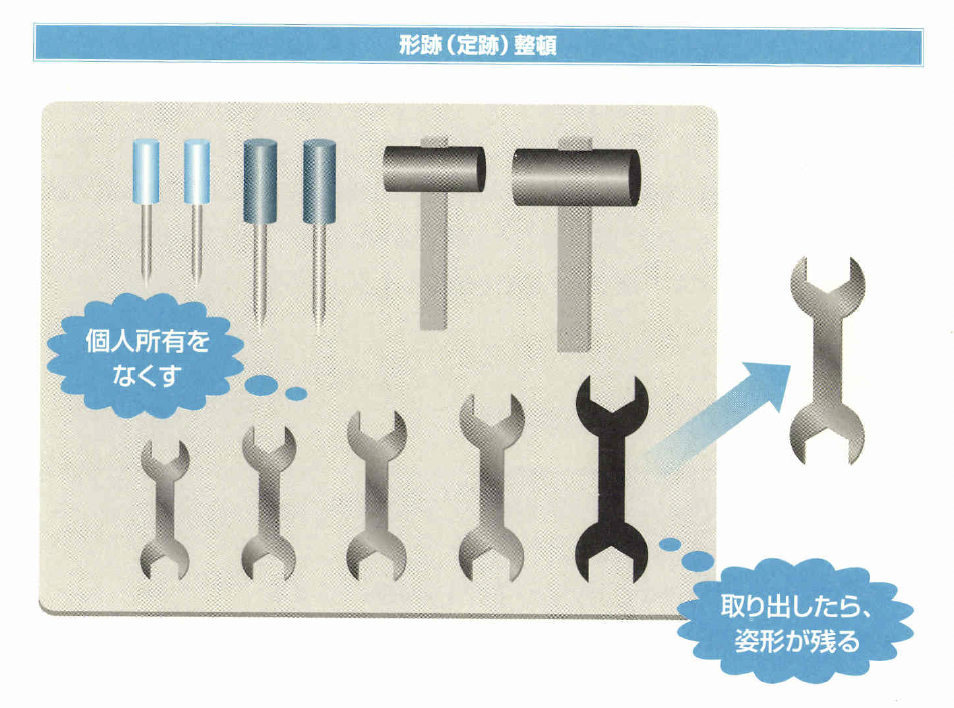

治工具・資材類の置き方

治工具・資材類の置き方は、次のことに注意します。

①機能別置き方:加工・組立て。検査などの機能ことに置く。

②治工具の共通化:共通化で種類の削減をする。

③使用点の近接化:ムダな動きがないように、なるべく近づける。

④形跡(定跡)管理:元の位置に戻せるように姿形をトレースして管理する。

⑤目隠し戻し(サック入れ):目をつぶっていても戻せるように、サックなどに入れて使う。

③無意識戻し(スプリングコード):手を離せば元位置に戻るように、スプリングコードで天丼からつるすなどして使う。

個人所有をなくす

工具やパレットは、管理されていなしヽ状況下では作業者がなくなることを恐れて自分の手元に置きたがり、なかなか離そうとしません。

形跡整頓は一部署だけでなく全部署で行いながら、個人でかかえてしまう習性を変容させていきます。

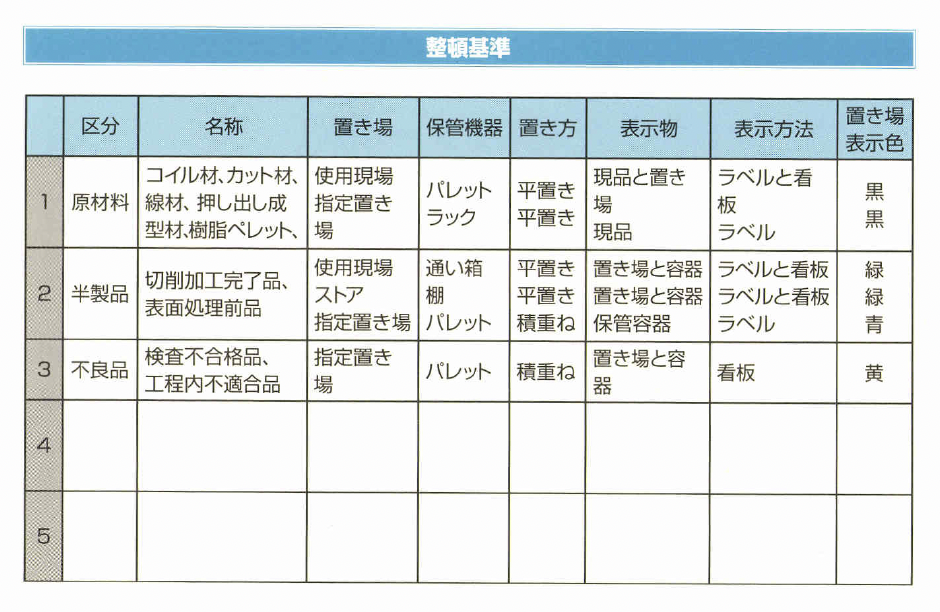

整頓基準一整頓推進のためのツール⑨

要るものを使いやすい場所にきちんと置くための基準をつくります。

ルールをつくる

工場内で、ある職場は部品収納にポリケースを使い、別の職場では段ボールを使うというようであれば、積み替えや移し替えのムダな作業を発生させます。

また、ある職場は完成品置き場表示が自色、別の職場では青色というようであれば、誤配送を発生させます。

このように職場ことに勝手なやり方を行うのではなく、社内で統一したルールをつくり、誰でもどこでも分かるようにします。

整頓基準

整頓基準のつくり方は、以下の通りです。

- ①要るものを洗い出す。

- ②それらを区分し、表に記入する。

- ③区分内には、どのようなモノが含まれるかを名称欄に記入する。

- ④それらのモノの置き場を明示する。

- ⑤保管機器(パレット・ラック・通い箱・棚など)を決める。

- ⑥置き方(平置き・積み重ねなど)を決める。

- ②何に(どこに)表示するか(現品・置き場・容器など)を決める。

- ③表示方法(ラベル・看板など)を決める。

- ③置き場の表示色を決める。

生産拠点のグローバル化

日本企業の生産拠点は、東南アジアを中心にグローバル化が進んでいますが、現地日本人マネージャーは減る傾向にあります。

そこで必要となるのが、現地ナショナルスタッフの育成です。

この育成にびったりなのが、まさに5Sです。

言われたことだけしか行わないスタイルから、自ら考え行動させる文化を構築していきます。

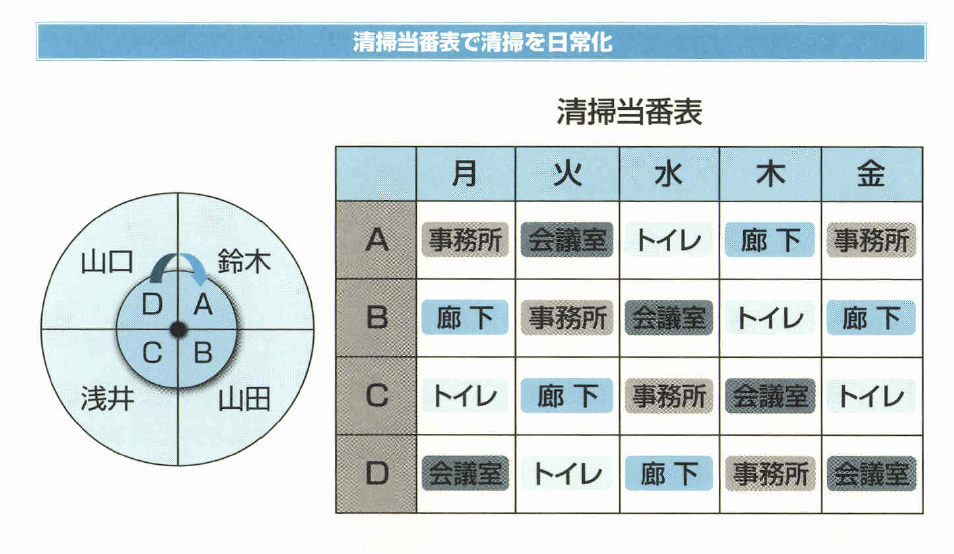

清掃当番表―清掃推進のためのツール①

清掃は責任者を決め、全員参加で日常化します。

清掃の進め方

毎日5分でも10分でも良いから、空き時間などを利用して小まめに掃除を実施します。掃除をすることで正常状態が維持さね、異常が浮かび上がるようになります。

また、掃除を日常化することで、設備や治工具に愛着がわき、モノを大切にする心も育まれ、会社や製品への信頼感も増します。

清掃当番表

清掃当番表は、毎日掃除をさせ日常化させることが狙いです。

そのつくり方は、以下の通りです。

- ①日々どの時間で行うか取り決める。

- ②エリアを分割し、どのエリアを担当するか取り決める。

- ③誰があるいはどのチームが担当するか取り決める。

- ④取り決めた内容をボードなどで見える化する。

- ⑤カードやマグネットなどを用いて、担当の並び替えが容易となるようにする。

- ⑥完了したかどうかが確認できるように工夫する。

- ⑦できなかつた担当者には、できなかつた理由を聞くなどしてフォローする。

- ③清掃が日常化されるようにボードを改善していく。

オフィス・クリーン・デイ

ある会社では、毎月第1週の月曜日に全員参加で掃除する5Sの日(オフィス・クリーン・デイ)を設けています。

ある人は掃除機を手にし、またある人はダスキンを手にし、それぞれが自分の思いついた所をきれいにします。

もし、その日に出張が入って参加できない場合は、後日その月内のいつでもよいので時間を取ってひとりで掃除します。

そして、その月内に掃除を行った人はチェックリストにシールを貼り、さばることができないように管理します。

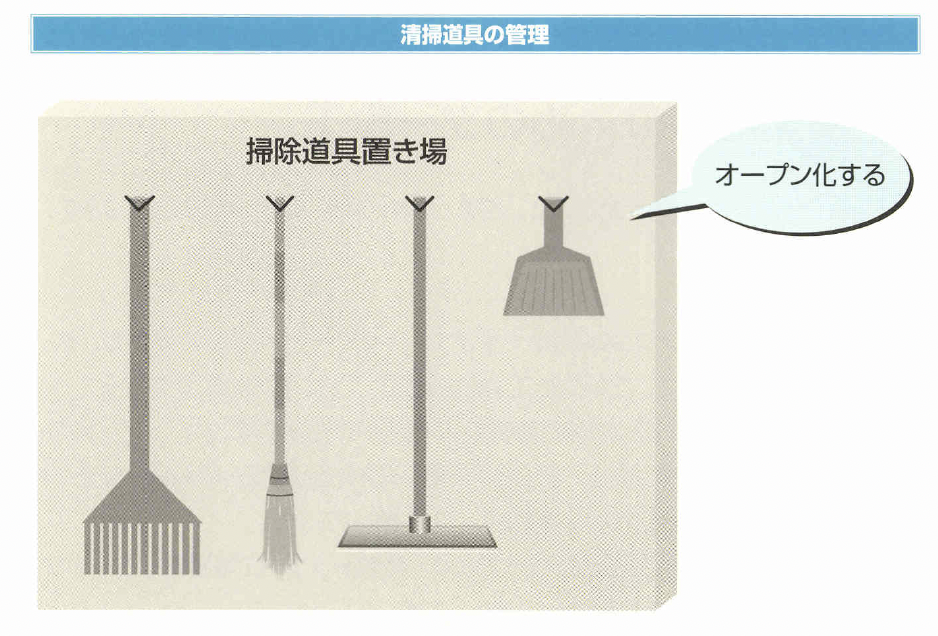

掃除道具の管理―清掃推進のためのツール②

掃除道具の管理方法をみねば、その会社の5Sレベルが分かります。

掃除道具の管理

掃除道具は、いつでもすぐに掃除ができるように必要なものを必要なだけ揃えて置きます。多すぎても少なすぎてもダメです。

モップ1本、ほうき1本、ブラシ1本、ちりとり1個…というように決められた道具を決めらねた本数だけ、各職場で管理します。

掃除道具は、密閉されたロッカーの中にしまつてしまうと「汚いものにはふたをする」の例えのようにかえつて管理が難しくなりますので、あえてオープン化し、フックなどで吊るすなどして外から見えるようにします。こうすることで、道具の有無がひと目で分かるようになり、管理が容易になります。

掃除道具の管理レベル=その会社の5Sレベル

例えば、「匠」と呼ばれるような―流の腕の良い職人は、道具にもこだわり、手入れもしつかり行います。

つ志り、「道具の管理が良い=―流の職人=良い仕事ができる」という図式が成立します。

同様に、掃除道具がきちんと管理されている会社は、通常5Sもしつかり行き届しヽていると言えます。掃除道具にも愛着を持って接しないところでは、心のこもった5Sはできません。

工場簡易診断

コンサルティングに入る前に、よく工場簡易診断を行います。工場の出口からさかのぼって、上流工程までひと通り工程の流れを追いながら問題点を探していきます。

この時、5Sのレベルをよく見ます。掃除道具もその内のひとつで、非常に簡単なバロメーターになります。

定期巡回点検とチェックリストー清潔推進のためのツール①

チェックリストを用いた定期巡回で、整理・整頓・清掃(3S)の定着を図ります。

定期巡回点検

職場により、5Sのレベルは異なってきます。よくできている職場もあれば、悪い職場もあります。そこで、定期的に工場内を巡回し、悪い職場の改善を行つていきます。

少なくとも月に1回は定期巡回点検し、改善が必要な職場に対しフィードバックを行い、改善行動を促します。

5Sだけで毎月1回の巡回が難しければ、安全パト□―ルなどの法令で定められた工場巡回などと一緒に行います。また、管理・監督職が巡回するだけでなく、経営トップの工場巡回も行います。

トップが「やれ|やれ|」というだけで、現場にも行かない、フォローもしない、まかせっきりという状態では、モチベーションは上がりません。

5Sチェックリスト

定期巡回の際に用いるのが5Sチェックリスト(チェックシート)です。チェックリストの作成は、以下のように行います。

- ①区分を行う:作業台・工具・通路・倉庫などで分類する。

- ②チェック項目を挙げる:よく乱れるものやこれを維持したいというものなどを洗い出す。

- ③評価方法を決める:例えば5段階評価で3をわざと抜かし、1・2・4・5点にし、良いか悪いかはつきりさせることで、改善行動につながるように仕向ける。

- ④評価頻度を決める:月に1回というように頻度を設定する。

- ⑤チェック後の活用方法を決める:点数をつけ評価することが目的ではなく、職場の改善行動に結びつけることが狙い。

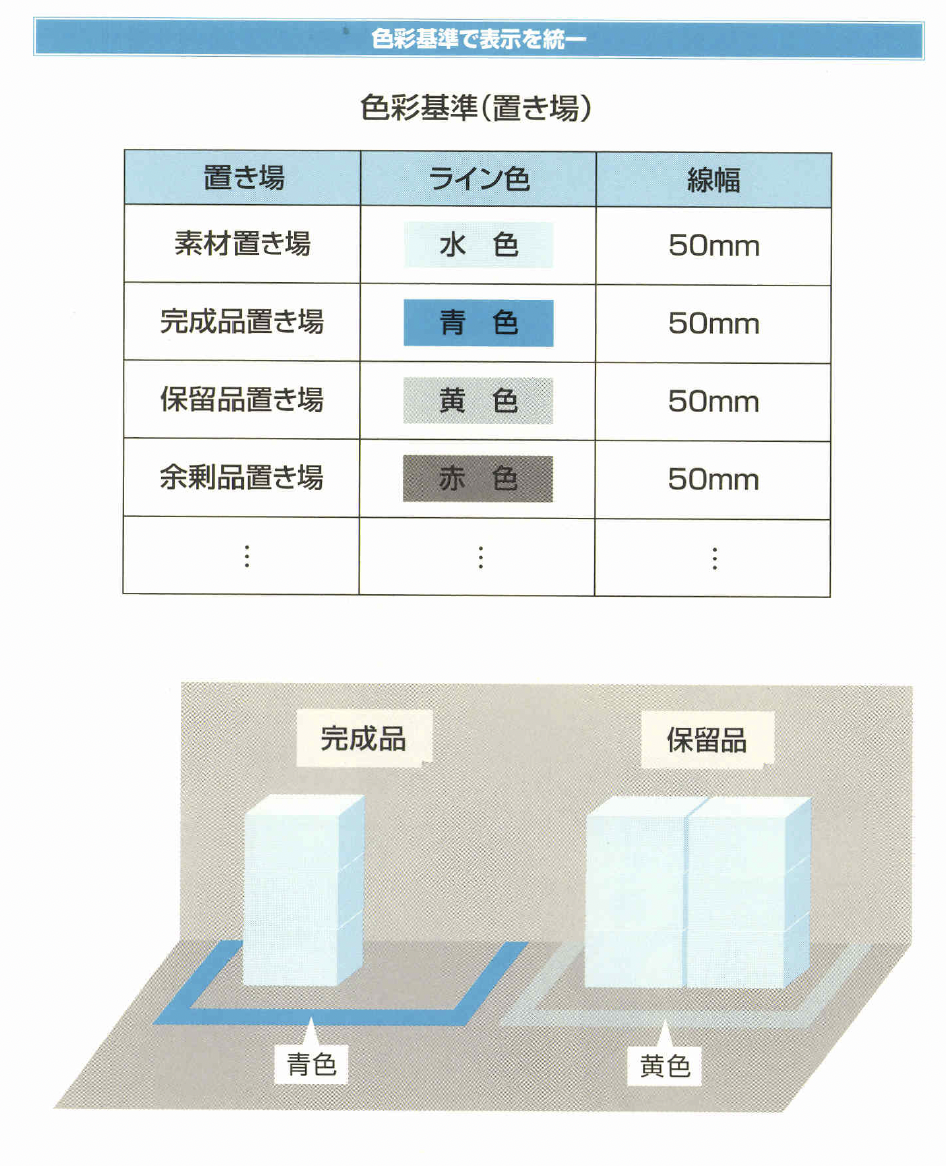

色彩基準ー清潔推進ためのツール②

清潔は、汚したくない気持ちを醸成し、5Sを維持させようとする心を育てます。

きれいな状態を維持させる

5Sは、一時的にできてもすぐにまた元の状態に逆戻りしてしまいます。そこで、きれいな状態を維持するために、異常が浮かび上がるようにします。

異常が見えるようにするためには、表示をはつきりさせることです。例えば、モノの置き場を、ライン色で識別します。

水色のライン内は素材置き場と決めたならば、そこに完成品が置かれていれば異常です。ライン内に置ききれずに、|よみ出して置かれた場合も異常です。

このようにルールや取り決めの表示をはっきりさせることで、異常が見え、それが改善され、きれいな状態が保たれるようになります。

色彩基準

色彩基準のつくり方は、以下の通りです。

①置き場を決める。

②色の基準を決める。

③文字や線の基準を決める。

④基準通りに現地現物に表示する。

⑤作業者に基準を守らせる。

⑥基準が守れない場合は、基準を改善していく。

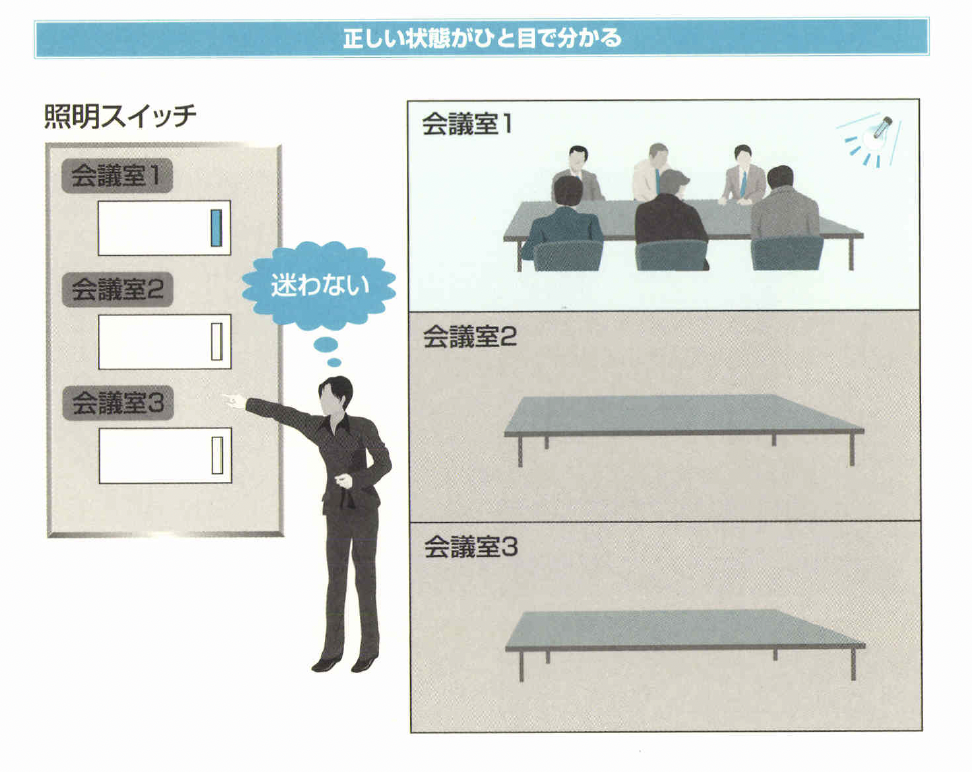

正しい状態がひと目で分かる一清潔推進のためのツール③

使う人が迷わないような表示を行います。

正しい状態が誰でもひと日で分かるようにする

どのスイッチがどの機械か、どのスイッチがどの照明かなど迷わないように、スイッチと機械や照明の関係がすぐに識別できるような工夫をし、その上でスイッチがONかOFFか判断できるというような表示を行います。

目的・機能・役割がその場で分かり、前後左右に法則のあるレイアウトがあれば、戸惑いはなくなります。

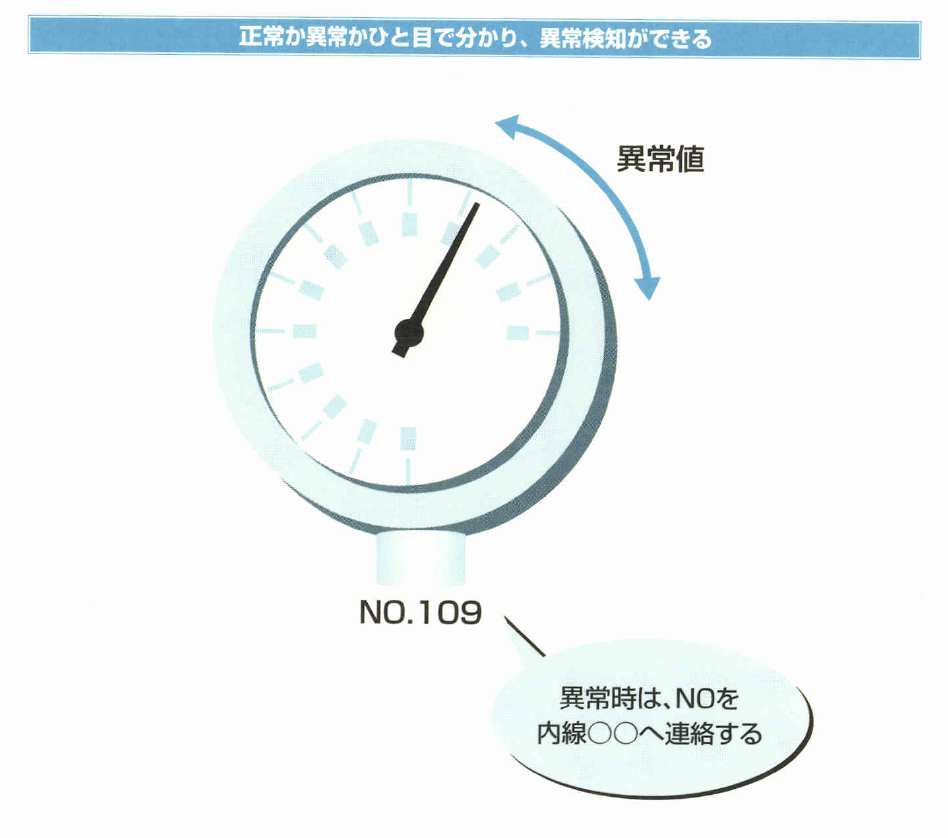

正常か異常かひと目で分かり、異常検知ができる

機械のメーターなどは、針の指している位置が正常値なのか異常値なのかメーターの目盛の周りに車のタコメーターのようなイエ□一ゾーンやレッドゾーンを入ね、ひと目で判断できるようにします。

また、異常値になつた場合にはどのような処置をするのか明示しておけば対処行動が取りやすくなります。

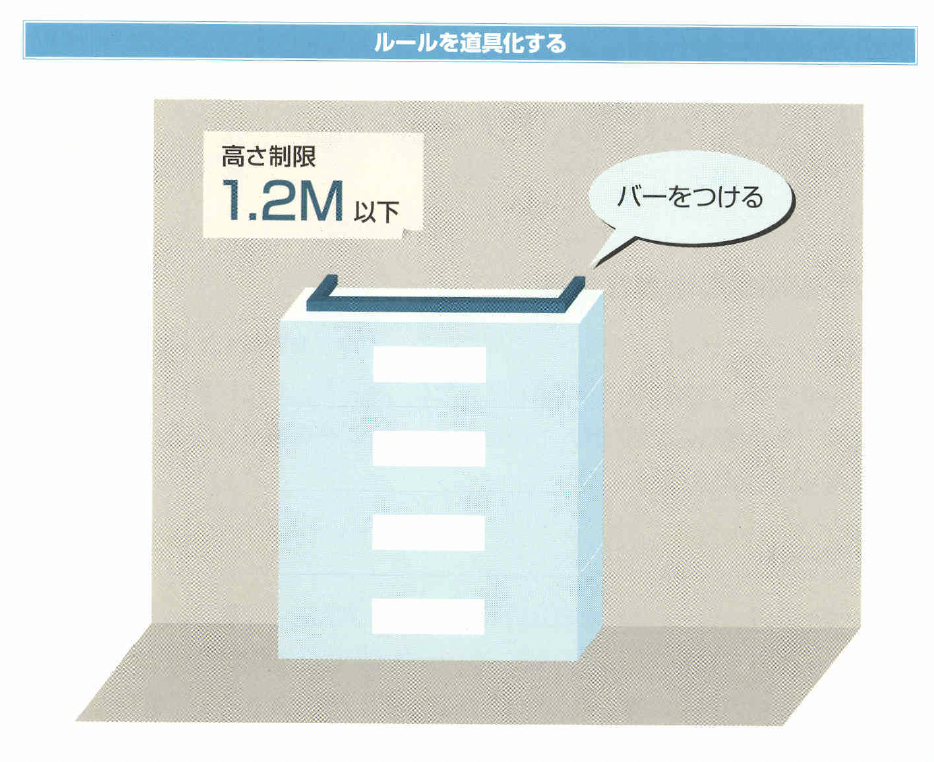

ルールを道具化する一躾推進のためのツール①

ルールは、文書にしただけではなかなか守れませんので、道具化します。

ルールの道具化

例えば、高さ制限は1.2メートル以下というように、まずはルールを決めます。1.2メートル以下というルールを決めても、それが管理監督者の頭の中だけであつては作業者が守ることができません。

ルールを知らされない、分からないでは、守りようがありませんので、高さ制限は1.2メートル以下という表示をつくリルールを見える化します。

そして、次にルールの道具化です。道具化とは、ルールが守れるように強制的な制約を現地現物でつくってしまうということです。

例えば、高さ制限は1.2メートル以下というルールであれば、1.2メートルの高さにバーをつけてそれ以上の高さにものが置けないようにしてしまいます。

他にも、工具であれば必要な数だけ置き場をつくったり、収容箱であれば半日分の置き場をつくったり、それ以上は置けない環境をつくります。

職場のルールや規律を守らせる

文章にされたルールだけではなかなか守れなくても、道具化されたルールであねば守らざるを得ません。

モノを持ってきても、1.2メートルより高いところには必然的に置けませんので、指定置き場以外のところに置いてしまいます。

するとそれが異常と判断でき、何故守れないのか原因追求と対策が容易となります。

医療現場でも5Sは有効

近年、医療現場では、患者取り違え手術、処方。投薬ミス、ドレーン・チューブ類の使用管理ミスなど医療事故が絶えません。

また医療事故にまで至らないヒヤリハットは、年間20万件以上に達すると言われています。このような医療事故による不幸を減らし、医療訴訟などを防止するためにも医療現場における5Sは非常に有効です。

コンクール・表彰一躾推進のためのツール②

叱るだけでなく、褒めることも必要です。

褒めて自律的に活動させる

活動を長続きさせるには叱るだけではダメで、褒めて煽てて励ましながら進めることも必要です。活動に面白みを感じさせたり、成果を出したりすれば、いちいち言わなくても自律的に改善が進んでいきます。

そのための方法として、コンクールや表彰制度などがあります。

コンクール

コンクールは、チーム単位でお互いに競争させ、刺激を与えます。単独で活動すればどうしてもマンネリ化しますので、ゲーム感覚で相互の高め合いをめざします。

コンクールの内容は、例えば、どれだけ余分なモノを出すかという量を競うものから、改善成果のアウトブットを求めるものまでいろいろなものがありますので、今の活動状況に応じて狙いを定めたものにしていきます。

表彰制度

表彰の狙いは、以下の通りです。

- ①活動発表を通じて、改善の知恵が共有化され、横展開が図られる。

- ②額の多少にかかわらず賞金や賞品を出すことで、活性化される。

- ③自分たちが行ってきた活動が注目され、やりがいにつながる。

- ④チームの自信となり次の活動につながつていく。

5Sとハインリッヒの法則

通路を確保する、床の穴を修理する、高さを制限する、モーターなどの動力源にカバーをする、標準作業を定め異常処置を定義するなどの5Sを進めれば、安全性は高まります。

製造現場においてはこのような安全性確保が、まずは何より大切です。

労働基準監督署が立ち入り検査に入ることにでもなれば、ラインはストップし、その指摘修正に莫大なコストがかかります。

ハインリッヒの法則では、1件の重大事故(死亡)があれば、29件の軽度の事故があり、299件のヒヤリハットがその後ろに潜んでいると言われています。

つまり、5Sによリヒヤリハットをなくすことで、重大事故の未然防止が可能となります。

コメント