7.1 清掃とは

清掃とは常にキレイにすることである。

「清」の文字は水で青々とさせ る、拭く(ふく)の意味である。

「掃」の文字は手で等(ほうき)を持つ、掃 く(はく)の意味である。

つまり、清掃は掃いて、拭くこと(掃き清める)。

ちなみに掃除とは掃いて取り除くこと。

等とチリトリ、もしくは掃除機 のイメージだ。

清掃は掃除機かけた後、雑巾がけして、よリキレイにする ことである。

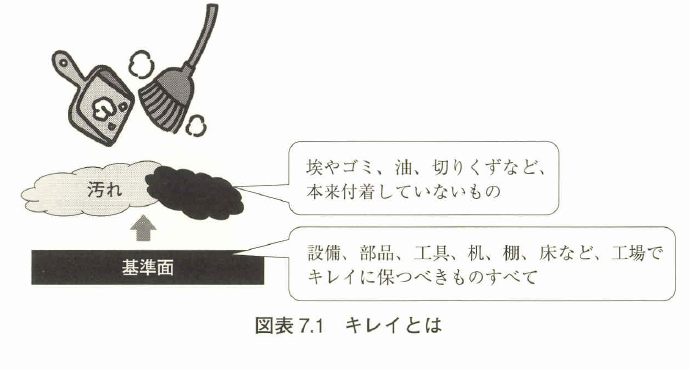

キレイとは基準面についた汚れを分離してピカピカにするこ とである(図表7.1)。

7■1 清掃の目的

清掃の目的は異常に早く気づくこと。

みなさまも日常生活でそのような 経験したことがあると思う。

例えば、洗車時に車体を雑巾がけしていると、塗装がはがれていることに気づく。

ピンホールレベルの塗装はがれという のは普段なかなか気づかない。

拭いていると車体をよく見るものだから、 そこで初めて気づくのである。

塗装はがれを放置しておくと、ビンホール が大きくなったり、下地が錆たりして見苦しくなる。

再塗装するには専門 業者に頼まねばならずお金がかかるが、ピンホールレベルなら自分でタッ チペンを使い簡単に修復できる。

また、私は革靴を修理店に持ち込んだ際、店員に「かかとまでなら安い が、靴底まですり減ると、余計にお金がかかる。

もっと早く持ってきてく ださい」といわれたことがある。

異常を放置すると余計なコストが発生す ることを実体験した。

反省を活かし、その後は定期的に靴磨きするように なった。

清掃の拭く動作は異常を早く見つけるのに役立つのだ。

さて、これが設備ならどうだろうか。

壊れる前に直すのと壊れてから直 すのでは、費用と機会損失(設備停止による生産減)が大きく違う。

高価な 設備ならなおさらだ。

設備はしっかり清掃してほしい。

また、汚れたまま放置してある状態だと、いつ漏れたのかわかりにくい ので気づくのが遅れる。

しかし、常にキレイであると製品や油、水が漏れ たとしても早く気づく。

過去にモレが発生した場所ほど、常にキレイにし ておく。

7.1.2 清掃を大切にした人

経営者や著名人で清掃を大切にした人は多い。

彼らは掃除といっている が、やっていることは実質的には5Sの「清掃」である。

(1)パナソニック/松下幸之助(まつしたこうのすけ) 掃除と仕事は同じである。

掃除が人の修養に役立つという信念を持ち、 社員教育にて掃除を励行させていた。

(2)イエローハット/鍵山秀二郎(かぎやまひでさぶろう) 掃除は心を磨く。

主な著書に『凡事徹底』『掃除道』『ひとつ拾えば、ひ とつだけきれいになる』がある。

「掃除を通じて、世の中から心の荒みを なくしていきたい」として、日本を美しくする会を創唱する。

(3)カレーハウスCoCo壱番屋/宗次徳二(むねつぐとくじ) 店は掃除で蘇る。

孤児院で育ち、養父はギャンブル好き、極貧から220 億円の資産家になる。

(4)お笑いタレント、映画監督/北野武(きたの たけし:ビート たけし) 「オレが成功しているのは、 トイレ掃除のお陰。

自分の家だけでなく、 ロケ先や公園、ときには隣の家のトイレ掃除もした」と度々話している。

7.2 清掃により「カキクケコ」を取り除く

7.2.1(力)環境悪化

職場の環境が悪いと心がすさんでくる。

並んだジュースの空き缶や山盛 りのゴミ箱はなくす。

窓や蛍光灯を拭いて明るくする。

ドアや窓の隙間を ふさいで事務所の寒さ、騒音を防ぐ。

清掃により社員が気持ちよく働ける 職場環境をつくっていく(休憩室、喫煙所なども対象にする)。

さらにお客様や工場見学する方々が安心、信頼できる工場環境をつく る。

特に玄関、通路、 トイレ(頭文字をとってゲットという)を重点的に清 掃する。

ゲットがキレイになっていると、お客様の感動もゲットできる。

7.2.2(キ)危険

床に水、油などで滑りやすくなっていると人が転び、ケガをしてしまう。

滑りやすい床は小まめに清掃する。

工場の設備は何が原因で着火するかわからない。

火花、静電気、摩擦熱 など過去に起きた火災は想定外だったのではないだろうか。

火災予防とし て設備周辺に可燃物が集積しないように清掃する。

コンセント周囲に埃があると発火することもある(図表7.2)。

たこ足配 線は特に注意する。

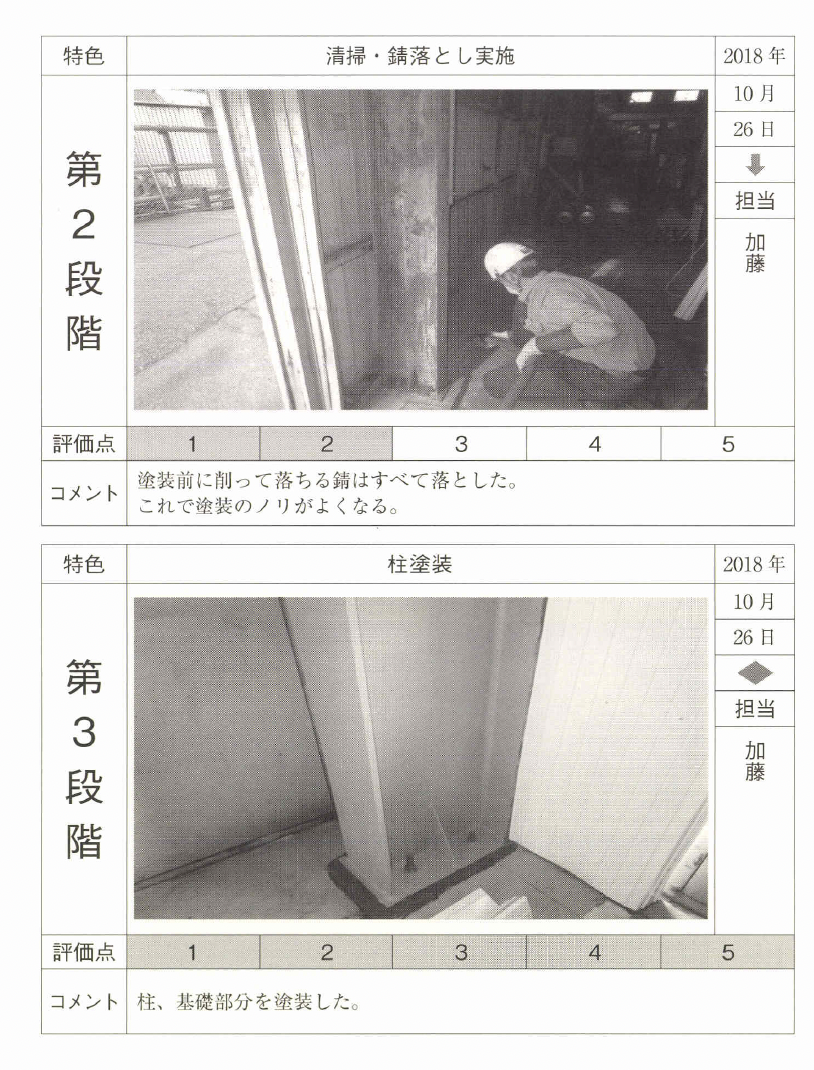

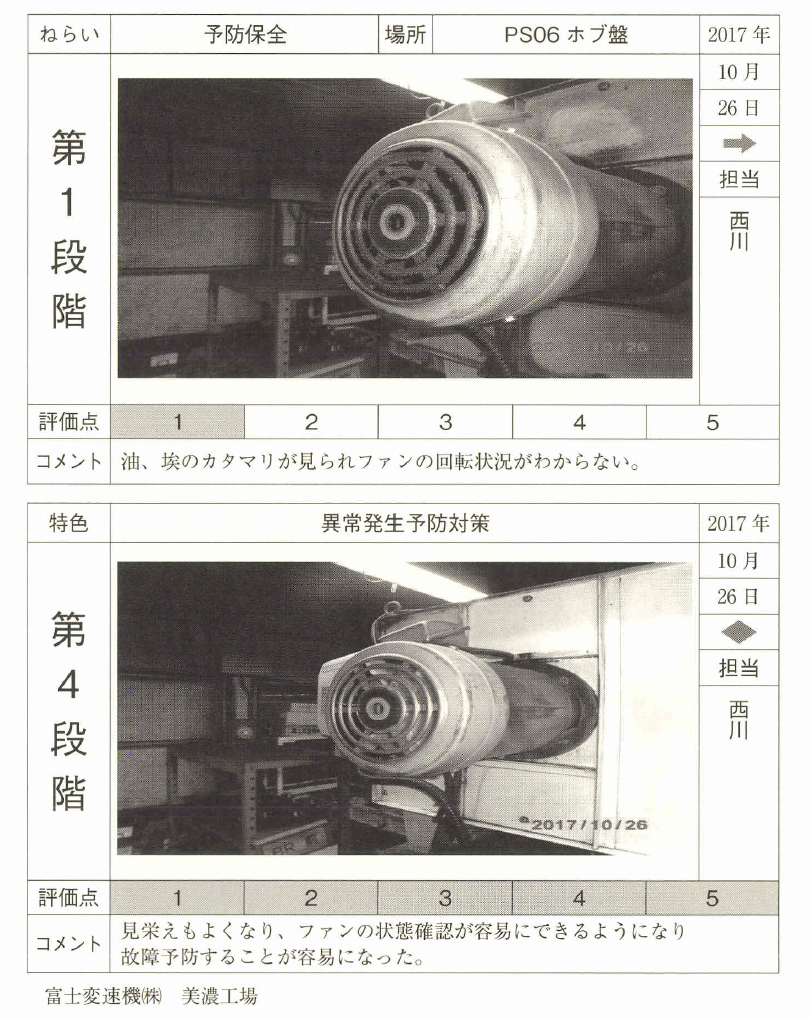

柱、架台などの接地面は劣化しやすい。

放置すると崩落の危険が生じ、 修理に多額の費用が掛かるので、錆や腐食を見つけたら早めに塗装する (図表7.3)。

柱、架台の塗装色は工場で基準があるはずだ(なければ作成す る)。

清掃活動を機に塗装基準を確認して、ヌケがあれば追加する。

7.2.3(ク)クレーム(品質不良)

製品に異物が入っているとクレームになる。

異物混入(コンタミ)防止は 品質向上につながる。

原料から製品に至る流れを追いかけて、汚れやすい 箇所、異物が入りやすい箇所は点検表に清掃を組み込んでおく。

原料、中 間品、製品と接する箇所の清掃は優先順位が高い。

お客様は最終工程エリア(検査、包装、出荷)を重点的に監査する傾向に ある。

最終工程エリアがゴミや汚れ、埃が多いとなると、お客様の信用が 低下する。

お客様が来る前だけ清掃するのではなく、日頃から清掃を心が ける。

7.2.4(ケ)健康障害(病気)

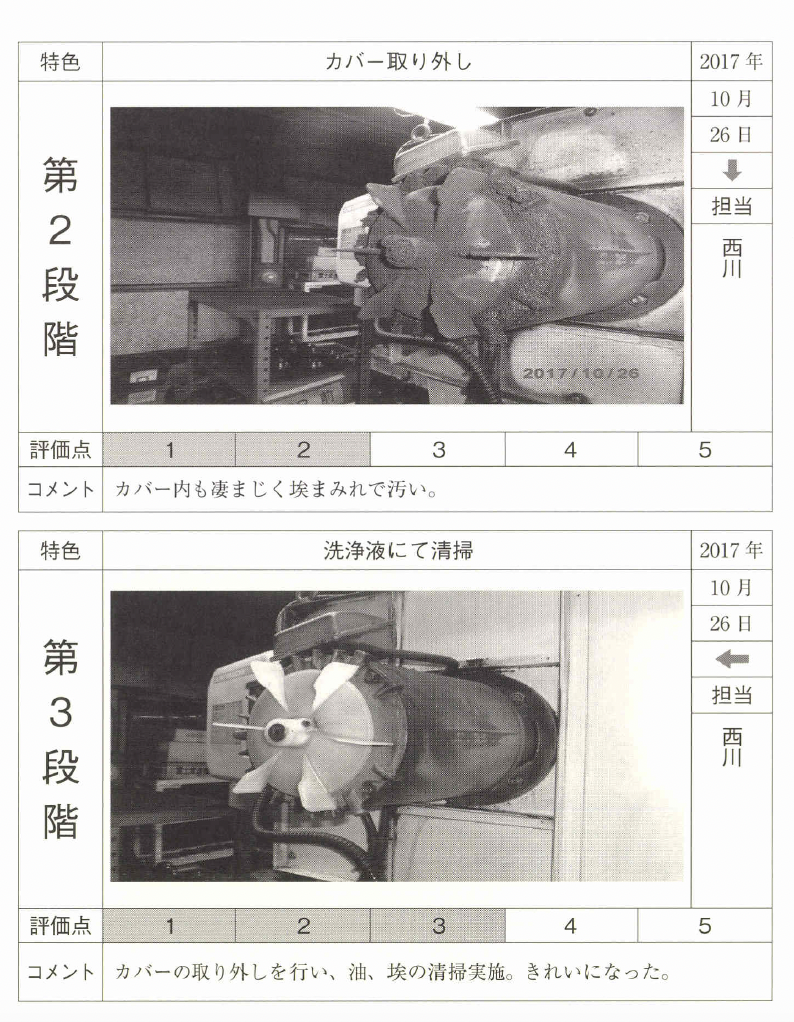

社員が埃や粉塵を吸い込み、健康を害さないよう、換気扇、扇風機、エ アコン、集塵機、ミストコレクターなどを清掃する。

7.2.5(コ)故障(設備トラブル)

清掃の不徹底により設備が故障することがある。

清掃により、チョコ停 を防ぎ、設備稼働率を向上させる。

特に詰まりの例を紹介する。

【詰りによるチョコ停の例】 ・流量計:詰まると、測定できず、流量異常により設備トラブルが起 きる。

・ストレーナー:ポンプの過負荷による停止が起きる。

・制御盤のファンのフィルター:制御機器が過熱による熱暴走で止ま る。

0エアコンのフィルター:目詰まりによリエネルギー効率が下がる。

・加工設備の作動部:加工精度不良が増える。

以上は一般的な機器だが、工場の設備はいろいろあるはずだ。

詰まりやすい箇所が他にあるか考えてみてほしい。

そして、清掃の不徹底により チョコ停が起きた箇所は点検表に清掃を組み込んでおく(予防保全)。

清掃の「カキクケコ」は以上である。

清掃には異常に早く気づくという 目的がある。

その手段として「カキクケコ」がある。

キレイにすればよい と床や手すりを清掃から入るよりも、清掃の目的からすると「カキクケ コ」を優先するのが基本である。

7.3 清掃の取り組み方

7.3.1 清掃担当マップを作成する

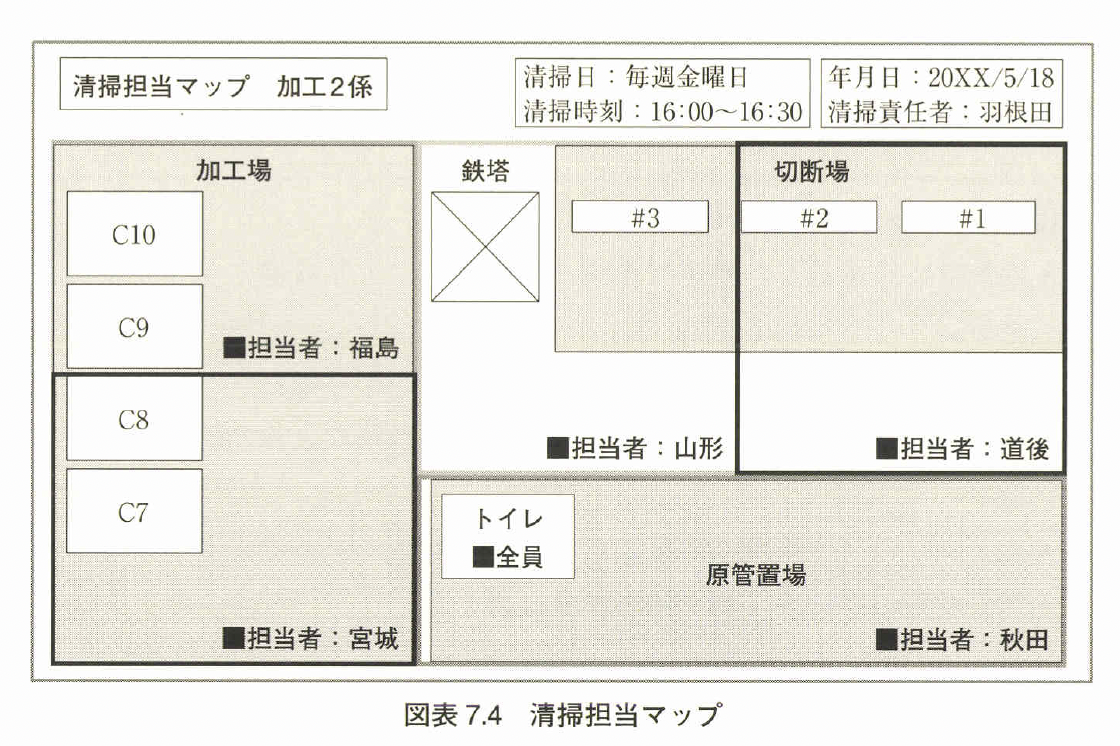

清掃担当マップは、すべての場所にモレなく担当を決める。

工場>課> 係>個人まで落とし込む。

清掃日時も明記し、職場の目立つ所に掲示して おく(図表7.4)。

7.3.2 清掃頻度を決める

先ほどの清掃担当マップは床清掃とその頻度であることが多い。

担当内 にある設備、エアコン、換気扇、窓など清掃頻度が決まっているだろうか。

共同使用場所(事務所、 トイレ、休憩室など)の清掃は誰がいつやるか決 まっているだろうか。

今一度、清掃対象を抽出して、頻度を決めてほしい (図表7.5)。

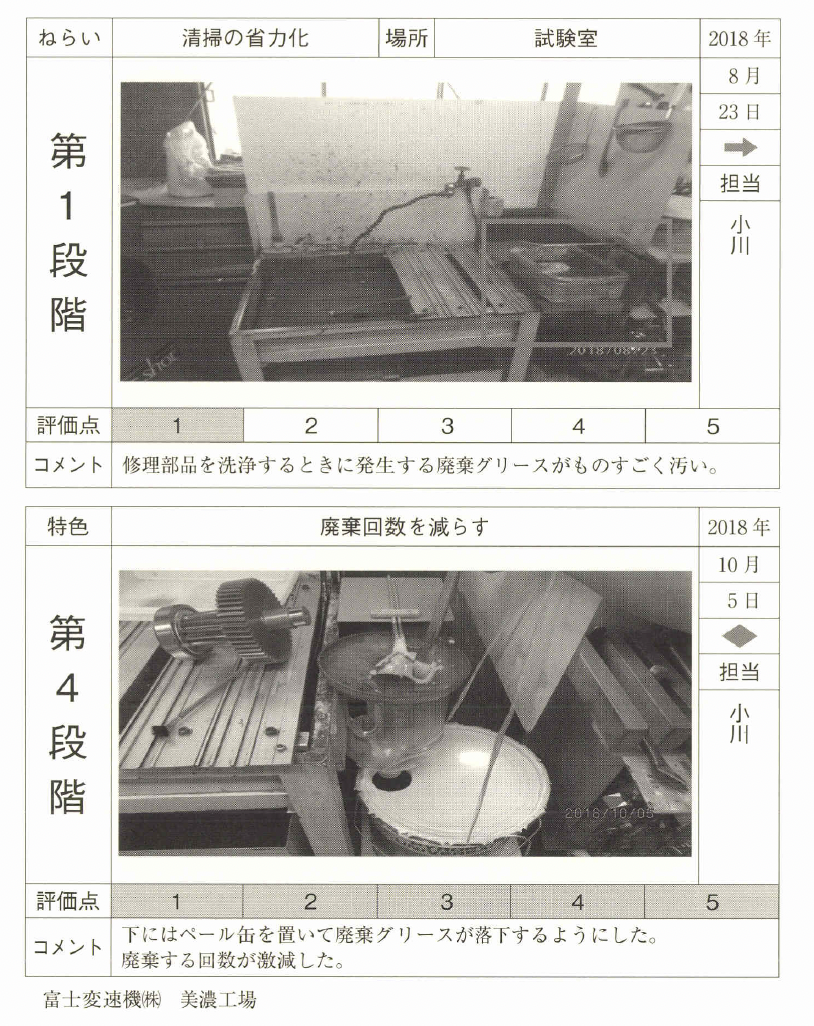

7.3.3 清掃の省力化を考える

清掃はコストがかかっていると認識する。

自職場の清掃費用は年間どれ くらいか計算してみると興味深い。

計算例) 30分間×1回/週×48週/年×5人×3000円/時=36万円/年 自職場の清掃をもっと省力化できないか4つの視点を参考に考えてほし い。

(1)清掃のタイミングは早いほどよい

汚れは時間がたつと、強力に固着する。

時間がたってから取り除こうとすると、道具や薬剤が必要になり、余計な手間がかかる。

また、大きな汚 れをそのまま放っておいては危険である。

水や油だと、滑って転びやすく なる。

また汚れが拡散して清掃が大変になる。

汚れたらすぐ清掃すること が大事である。

特に、油や塗料など使用している職場は作業後にすぐ清掃すれば簡単に 取れる。

放っておくから、油や塗料がこびりつき清掃に長時間かかる。

す ぐ清掃すれば常にキレイで清掃が楽になる。

即清掃を基本とするが、やはり全部はやりきれず、汚れが残るので定期 的な清掃は必要である。

日常的には即清掃し、定期清掃を組合せて、効率 的な清掃を心がける。

管理職や班長は日常清掃での即清掃の心構えを社員 にぜひ教育してほしい。

(2)清掃の便利アイテムを使う 図表7.6に示すように汚れを落とすには時間、力、化学、温度の4つの 要素がある。

時間がかかるのは力でゴシゴシするだけだからであって、化 学と温度の要素を取り入れると汚れは落ちやすく短時間の労力ですむ。

この4つの要素を知識として抑えたうえで、清掃の便利アイテムが市販 されているのでうまく取り入れる。

例えば、以下のようなものである。

0油汚れ:重曹とぬるま湯 ・ガムテープやセロテープの跡:接着剤落とし ・ちょっとした汚れ:メラミンスポンジ(研磨の効果で汚れを落とすの で光沢面に使用しないこと) ・水を使う職場:水きリワイパー 近年、掃除ロボットが実用化された。

私も自宅で使っているが掃除がか なり楽になった。

家庭用だが工場でも会議室や廊下などの室内ならで掃除 ロボットで問題ないと思う。

水拭きロボット、窓用ロボットもある。

コー ドレス掃除機の性能はだいぶ向上した。

他にもいろいろな便利アイテムは あるし、新しい製品は出てくる。

情報の感度を高くして、ぜひ探してほし い。

(3)清掃用具を準備する 清掃用具が適切に準備されていないと、取りに行ったり、探したりして ムダな時間がかかる。

清掃用具のポイントは「いるものを、いるだけ、い るときに」である。

「いるもの」とは、その職場で必要な清掃用具があることである。

清掃 用具の基本はホウキとチリトリで、さらにモップ、掃除機、便利アイテム などがあればなおよいだろう。

必要な清掃用具が用意されていても、ホウ キの先が減って使い物にならない、モップの汚れがひどい、掃除機が故障 しているでは意味がない。

清掃用具はすぐに使える状態にしておく。

「いるだけ」とは、清掃用具が人数分準備されていることである。

清掃 用具が清掃する人数分だけないと手待ちになる。

必要以上あってもスペー スのムダになるから、人数分をきっちり準備する。

「いるときに」とは、使いたいときにすぐ使えることである。

清掃用具 はまとめ置きせずに、必要場所の近くに分散して置き、取りに行くムダを 減らす。

清掃用具が近くにないとゴミや汚れが放置されることもある。

清 掃用具置場は人の位置と清掃の動線を考えて置場を決める。

そして、誰にでもすぐわかり(表示)、取り出しやすい(向き)、戻しやすい置き方にする (整頓)。

(4)源流対策により汚れない工夫をする 清掃の省力化を考えてきたが、最もよいのは、そもそも汚れないことで ある。

汚れるから清掃する労力が発生するのであって、汚れないのなら清 掃の手間が省ける。

何事も問題が起きてから解決するよりは、問題が起き ないようにするほうがよい。

汚れない工夫は難しいが、何もしなければ永久に予防はできない。

少し ずつでも予防に知恵をだす。

機械や床が汚れたら「汚れは何だろう?ど こから来たのだろう?」と考える。

そして、床や機械を汚す元を見つけ対 策を打つ。

つまり「汚れは元から断つ|」。

これを源流対策と呼ぶ。

源流対策の例として、工場の土部に雑草が生えていて定期的に除草して いるとしよう。

源流対策では鎌を使うや除草剤を散布するなど楽な方法を 考えるのではなく、雑草が生えないようにするために防草シートを敷く、 アスファルト舗装するなどと考えてほしいのである。

ただし、源流対策に 過剰な費用はかけずに、投資対効果を見極めること。

源流対策はスタッフや係長の手を借りる必要があるかもしれない。

難し いし、時間がかかるし、対策箇所は多い。

そこで、源流対策リストを用意 して、定期的にチェックできるようにしておくと管理しやすい。

7.3.4 清掃のステップアップ

清掃と点検を別々にやらずに清掃と点検を兼ねれば効率的である(図表 7.7)。

清掃しながら異常を発見し、故障を未然に防ぐ(清掃は点検なり)。

点検が目的で、清掃は手段と考える。

清掃すれば、油漏れ、水漏れ、エアー 漏れなど見つけやすい。

圧力計や温度計などの埃が取り除かれ、よく見え るようになる。

ボルトのゆるみや設備のガタなど気づきやすい。

そのために、計器の正常範囲の表示やボルトの合いマークなど点検ポイントが一日でわかるように「点検基準の見える化」をしておく必要があ る。

そして、すべての点検表に重要な清掃項目を組み込む。

例えば、過去 に油圧ホースから油漏れがおきていたら、点検表に「油圧ホースを拭く (週1回)」と入れる。

私は清掃に関して思考停止している工場は多いと感じる。

必要以上に清 掃していたり、必要な箇所の清掃が足りていなかったりしている。

清掃対 象は「カキクケコ」が優先である。

「カキクケコ」以外は清掃頻度を下げ てもかまわない。

そして、省力化により清掃時間に余力が出れば、「カキ クケコ」に割ける時間が増える。

清掃点検の時間が増えれば、工場の設備 トラブルは減る。

現状の清掃のやり方を再考してはどうだろうか。

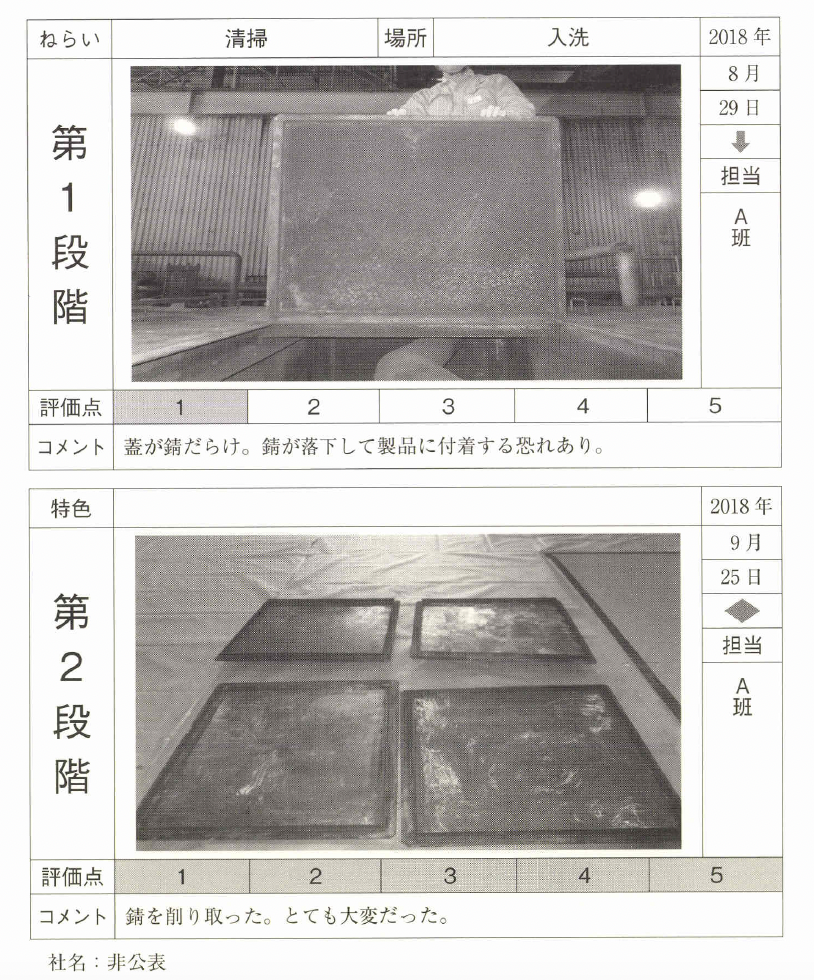

7.4 清掃の定点撮影チャートの紹介

7.4.1 作業環境

「作業環境」の解説については721項「(力)環境悪化」を参照されたい。

7.4.2 品質にかかわる清掃

「品質にかかわる清掃」の解説については7.2.3項「(ク)クレーム(品質 不良)」を参照されたい。

7.4.3 塗装

「塗装」の解説については7.2.2項「(キ)危険」を参照されたい。

7.4.4 予防保全

「予防保全」の解説については7.2.5項「(コ)故障(設備トラブル)」を参 照されたい。

7.4.5 1省ブフ化

「省力化」の解説については7.3.3項「清掃の省力化を考える」を参照さ れたい。

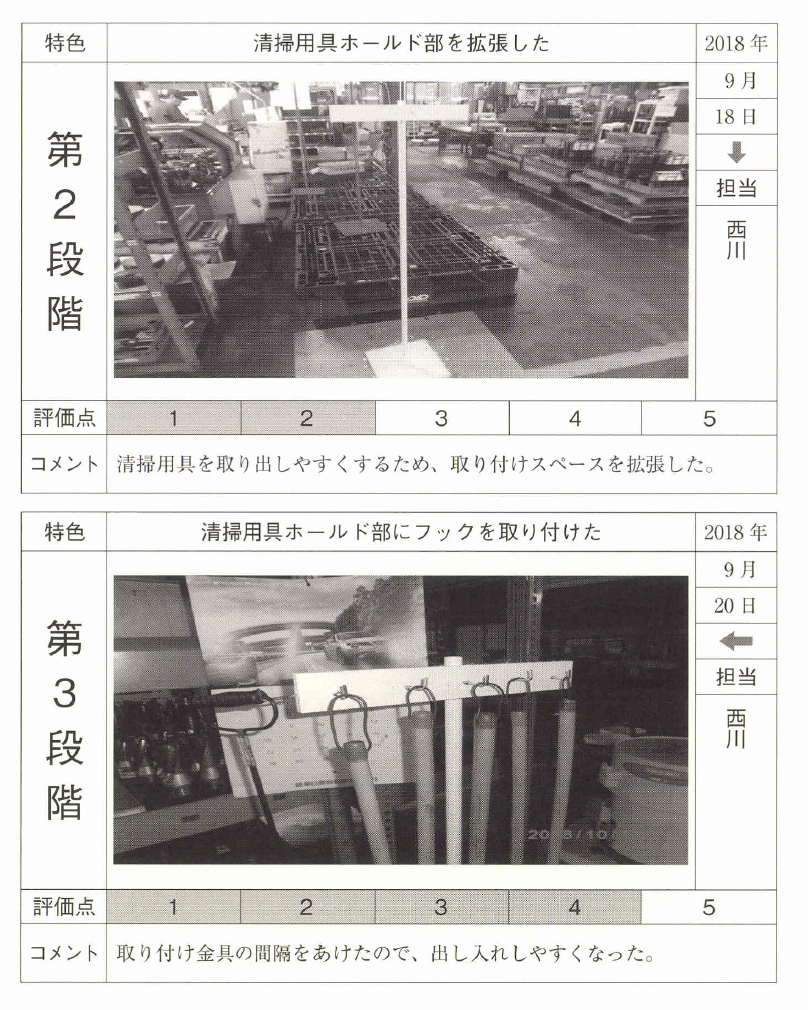

7.4.6 清掃用具

「清掃用具」の解説については7.3.3項「清掃の省力化を考える」「(3)清 掃用具を準備する」を参照されたい。

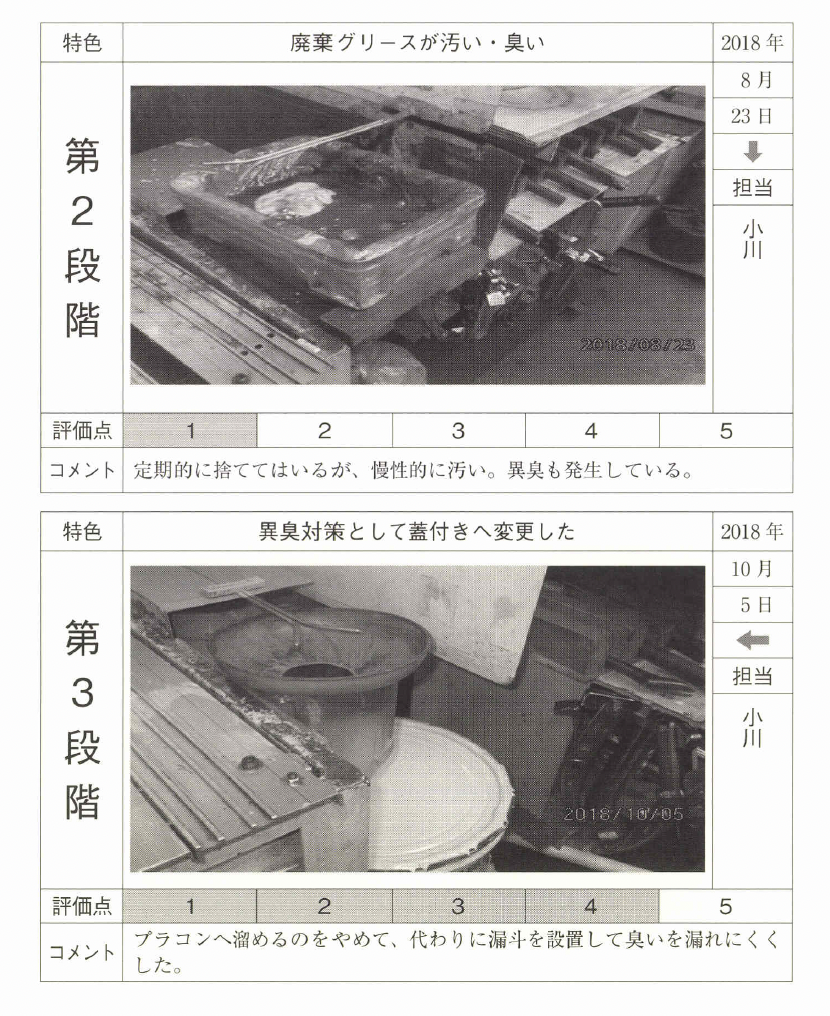

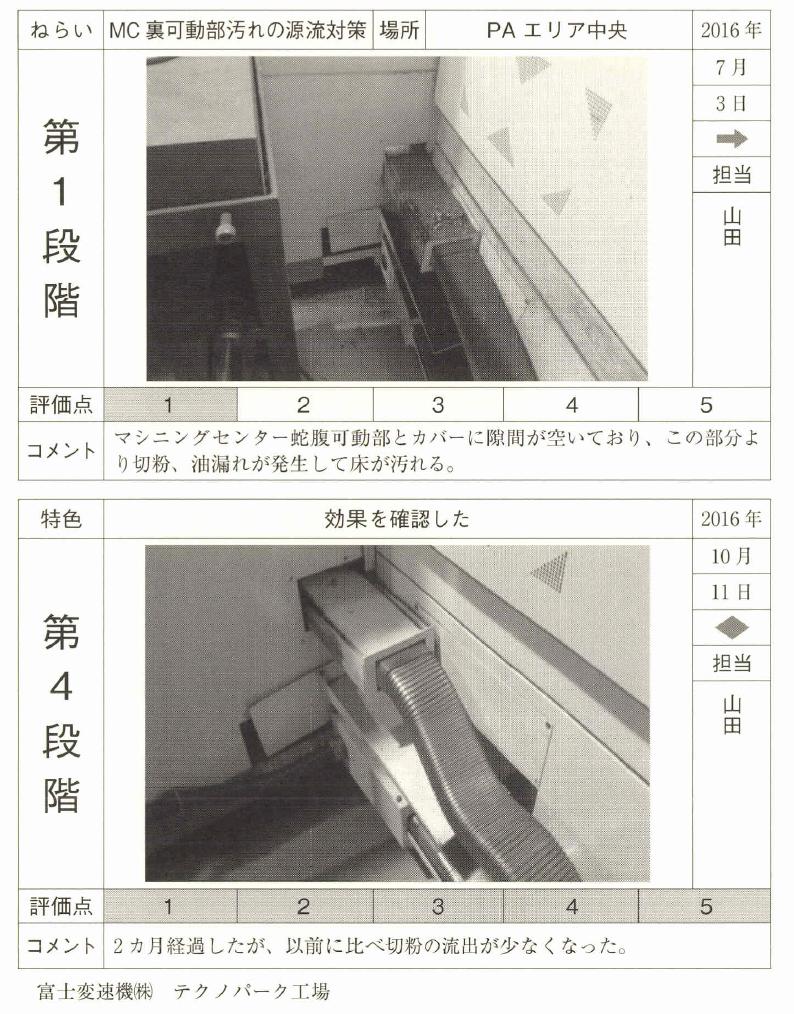

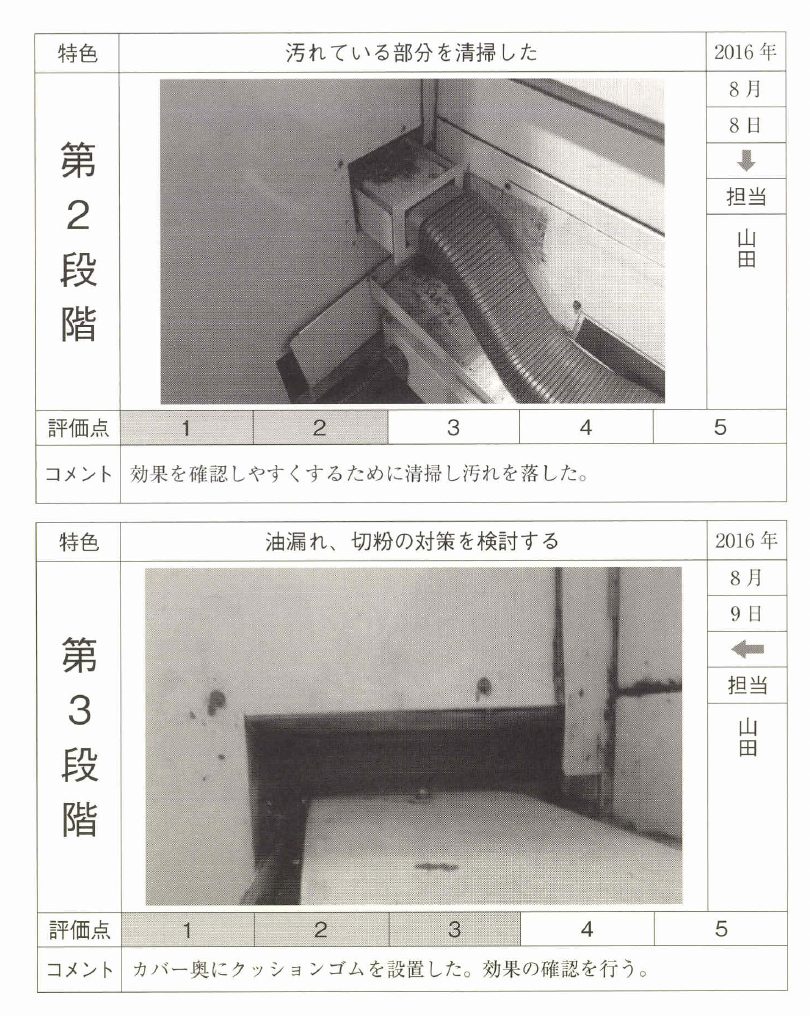

7.4.7 源流対策

「源流対策」の解説については7.3.3項「清掃の省力化を考える」「(4)源 流対策により汚れない工夫をする」を参照されたい。

7.5 清掃の実習と次回までの課題

清掃実習では現場で清掃したいモノと場所をデジタルカメラで撮影す る。

撮影場所は自分の職場とし、時間があまれば共通場所も撮影する。

他 の職場は撮影しない。

撮影者=発表者とする。

カメラ1台に3~4人がよ い(人数が多いと遊ぶだけ)。

実習は1時間とし、移動も含めて迅速にテキ パキ行動し、現場から指示された時刻までに帰ってくる。

7.5.1 実習のポイント

(1)撮影の視点 ・汚れがひどい箇所はないか。

・清掃用具の置場の場所と数は適切か。

・清掃用具は「いるものを、いるだけ、いるときに」になっているか。

・清掃用具の表示はあるか。

・清掃の便利アイテムが使えないか。

・汚れ、ゴミの発生源はどこか。

源流対策できないか。

拡散させない工 夫はないか。

(2)ブレインストーミングを取り入れる ・判断禁止:迷ったら撮る。

・自由奔放:楽しく。

批判しない。

・質より量:最初は撮影枚数が大切である。

数をこなして訓練する。

・結合の改善:アイデアを発展させる。

これがあるならあれも。

7.5.2 発表のポイント

撮影した写真をプロジェクターに映し、なぜ撮影したのか、どう改善す るかを発表する。

前向きに、積極的に行う。

恥ずかしいは除外する。

発表 は10分/班とする(チーム数と残り時間で発表時間は調整する)。

「汚いな、今まで何をやっていたんだ|」。

この類の発言は厳禁とする。

7.5.3 自主活動計画立案

本章の内容に対する活動計画をメンバー自身で立てる。

次回(1カ月間 程度)までに自分達で「何をするかのリストをつくり、誰が、いつまでに」 を決める。

次会合の最初に進捗を報告してもらうので、チームリーダーは 進捗を把握しておくこと。

【自主活動計画における必須項目】 ・実習の写真をもとに定点撮影チャートを作成する。

・清掃マップを作成する。

清掃頻度を決める。

・源流対策リストをつくる。

7.5.4 清掃2カ月日(9カ月日)の進め方

1.5.2項「活動スケジュール」「(2)集合教育の年間活動スケジュール例」 で示した清掃は下記のとおりである。

8月日 9月日 清掃:清掃しやすい環境づくり、汚れない工夫(第7章参照) 清掃フォロー、清掃の基準づくり 9カ月日の集合教育は清掃の基準を作成する。

基準の作成はリーダー、 事務局中心でかまわない。

作業員は現場で5S活動を実践しても、一緒に 基準の作成に加わってもどちらでもよい。

・塗装色基準 ・清掃基準(マップと頻度) 時間があれば、源流対策リストの進捗を確認してほしい。

コメント