「モノの放置」がすべてを物語る

トヨタマンは、「モノの放置」を放っておかない。「整理」がされていないオフィスは、成果が上がりにくいものである。

「モノの放置があるかないか」で会社や社員のレベルがわかる

私たちが現場に入るとき、最初に注目することがあります。それは、「モノの放置がされていないか」です。

モノの放置があるかないかで、現場やオフィス、もっといえば社員個人のレベルが怖いくらいに、ひと目でわかってしまうのです。

また、「モノの置き場が決まっていない」という事実から、従業員のしつけ、作業効率、品質、安全などすべてが浮かび上がってくるのです。

モノの放置とは、そもそもどういうことでしょうか。それは、身のまわりにあるモノヘの意識が欠落しているということ。

「いるもの」と「いらないもの」を分け、「いらないもの」は捨てる―という「整理」が意識されていないから、モノの放置が生まれます。たとえば、現場において以下に挙げるような事態が起こってしまうのです。

そのルールは本当に「正しい」のか?

OJTソリューションズのプロジェクト・コーディネーターを務める浅井司が元トヨタマンのトレーナーと2人で、ある建設会社の事務所を訪ねたときのことです。

その建設会社でも、職場の現状を見ていくことから始めましたが、まずは工事監督のデスクのまわりに散乱・山積みされた書類を整理・整頓することで一致しました。

その事務所には、工事監督のデスクがあり、その上はさまざまな書類であふれかえっていました。さらに、そのまわりには書類がぎっしり詰まつたダンボールも山積みになっている状態でした。

「その工事監督は、書類作成やそのチェックに追われ、現場に出たくても出られない状況でした。それを何とかしたいという要望を受けて、私たちがお手伝いに入ったのです」

浅井たちは、さまざまなことに着手しましたが、そのひとつが「書類の保管期間の見直し」。

その会社では、書類を5年間保管することになっていました。しかし、5年間という期間は長すぎるのではないかと考え、その根拠を聞いていったのです。

すると、書類を5年間保管するということは、同社がISOを取得する際に何となくできたルールであることがわかりました。明確な根拠や必然性はなかったのです。「工事監督が言うには、『ISOの規定上そうなっている』とのことでした。

しかし、これはあいまいな答えだと思いませんか。

そこで、さらに突っ込んで聞いてみたところ、『ISOの外部コンサルタントから、こういう書類は5年くらい保管したほうがいいと言われたから』という言葉が返ってきました」ISOの取得にあたっては、外部からISOの専門コンサルタントを招き、社内の管理体制を整備していくのが普通です。

その外部コンサルタントのひと言で、書類は5年間保管するというルールがいつの間にか定められていました。

本当の必要性にもとづいて、自分たちが考え、自分たちが決めたルールではなかったのです。

そこで、「5年前の書類を振り返って見ることがありますか。あらためて考えてみてください」と工事監督に尋ねてみました。

身のまわりに山積みになっている書類と向き合ってもらつたのです。すると、5年前の書類を取り出して見ることなど、一度としてなかった。2〜3年前の書類であれば見返すことはあった―。それが実態でした。

つまり、5年間も書類を大事に保管しておく必要はなかった。過去3年分を保管しておけば十分だったのです。

不要なルールに縛られていた

身のまわりにあるものを意識して見ていく。すると、実態と違ったルールにしたがって保管してあったモノが、実は「いらないもの」だったことがわかつてきます。

これら「いらないもの」をとっておき、使わないまま放置し続けたがために、書類やダンボールの山が生まれていた。

会社のかぎられたスペースを圧迫し、日々の作業性を損なっていた―‐。その事実が見えてくるのです。

そこで、その建設会社はISO事務局の元に赴き、現場での書類管理の実情を伝え、保管ルールを5年から3年に変更したい旨を伝えることになりました。

ISO事務局は検討のうえ、保管ルールの変更を認め、工事監督のデスクのまわりにあった書類やダンボールの山は半分近くも処分することができたのです。

あとで見返すことのない不要な書類を特定し、その放置をなくすことで、工事監督のデスクまわりは整理・整頓されていきました。

オフィスやデスクのわきに山積みにされたダンボールや書類の山はないでしょうか。パソコンの中に終わったプロジェクトのデータをいつまでも保存していないでしょうか。デスクトップ上に提出済みのフアイルを放置していないでしょうか。

もしあるなら、「本当にいるものなのか」という視点から、それらをチェックする必要があります。

捨てる「判断基準」を持ちなさい

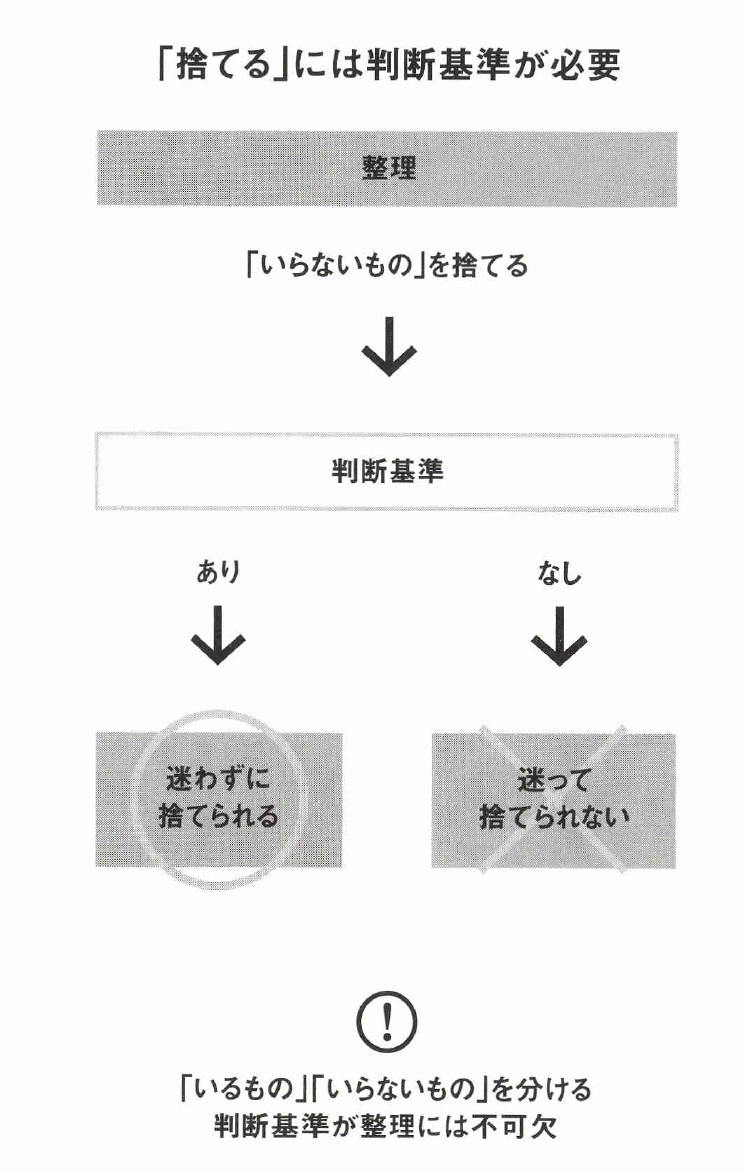

「いらないもの」を捨てて、モノを減らすには、捨てるための判断基準が必要。トヨタでは、判断基準がしつかりと定められている。

社員が優先した「判断基準」とは

モノの放置は、身のまわりのものへの意識の欠落から生まれてきます。身のまわりのものをよく見てみましょう。それは「いるもの」なのか、それとも「いらないもの」なのか。

ここで問題となってくるのは、「いるもの」と「いらないもの」とを分ける判断基準です。「いるもの」と「いらないもの」を分けるということについて考えさせられる事例が、かつてのトヨタで起こりました。

あるとき、トヨタ系のディーラーに、「クルマを走らせていたらタイヤがバンクした」という人がかけ込んできました。

これから遠方までどうしても出かけなければならない用事があり、そのためにクルマを走らせていた。

だが、タイヤがパンクしてしまったためにクルマを動かせなくなったので、何とかしてほしいということでした。

しかし、そのディーラーには、取り替え可能なタイヤの在庫がたまたま切れていた。このときディーラーの社員はどうしたでしょうか。ディーラーの店舗の中には、新車が展示してあります。

その展示車のタイヤを抜き、クルマのタイヤ交換をしてあげたのです。

タイヤがパンクし困って飛び込んできた人は、「そこまでやってくれるとは」と驚くとともに、感動して店舗をあとにしました。

それだけではなく、そのあとにディーラーを訪れた来客者たちの反響も大きかったのです。タイヤが1本外されている展示車を見ると、誰しも不思議に思うのでしょう。

「なぜ、あの展示車にはタイヤが1本足りないのか」と尋ねて事情を知り、そのディーラーのフアンになる人が何人も出てきたのです。

結果として、そのディーラーはロコミが広がつて人気店になり、売上も上がっていったのです。

普通であれば、「すみません。タイヤの在庫がないのでタイヤ交換はできません」と言うところでしょう。それをディーラーの社員は「展示車のタイヤがあるからそれを使う」という対応をしました。

片づけには「判断基準」が必要不可欠

ディーラーの社員は「お客さまを最優先に考える」という判断基準があったからこそ、このような対応をとることができたのです。

ディーラーの店舗内にあるタイヤひとつとっても、判断基準をどこに置くかによって「いるもの」か「いらないもの」かが異なってきます。そのタイヤは、展示車の一部として「いるもの」でした。

しかし、タイヤがパンクして困っているお客さまが目の前にあらわれた。そのお客さまは、遠出するためにどうしてもタイヤが必要である。ここで「お客さまを最優先に考える」という判断基準が出てくる。

その判断基準に照らすと、タイヤはお客さまにとって「いるもの」であり、最優先すべき事項になる。見栄えは悪くなっても、展示車には「いらないもの」といった思い切った対応をとってもいいことになる。

これは特別なケースであり、整理の話とは直接関係ありません。ただ、判断基準の重要性を考えるうえでは、たいへん参考になる話です。

こうした考え方は、「整理」もまったく同じ。「いるもの」「いらないもの」の判断基準をどこに置くかということ、それがまさしく整理することにつながっていきます。

いざ捨てようと思っても、「いるもの」「いらないもの」の判断基準が明確でなければ、「やっぱり必要かも」「いつか使うかも」と迷いが生じて、捨てられません。

しかし、捨てるための判断基準があれば、ためらうことなく、「いらないもの」を捨てることができます。

いつかは使うには期限をもうける

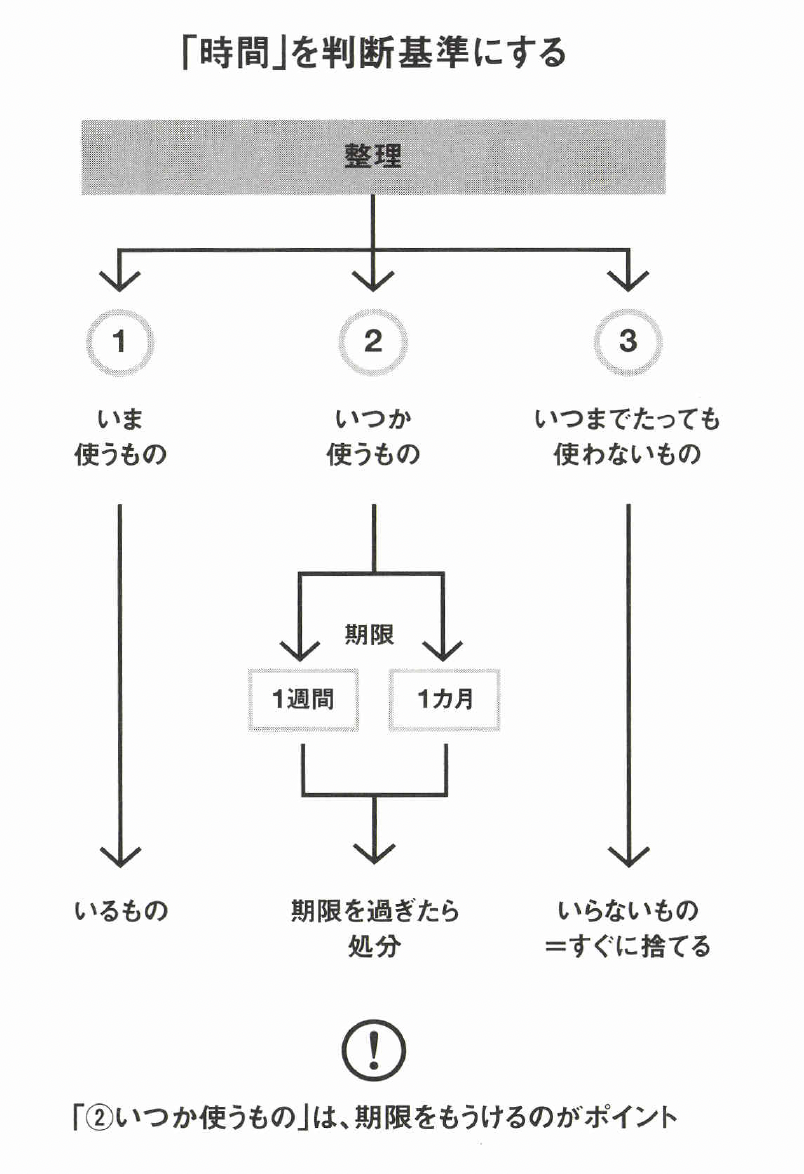

「いつかは使う」―これこそモノが片づかない原因。トヨタでは、1週間や1カ月で期限を切って、モノが増えないようにしている。

「時間」を判断基準にする

目の前にあるモノが「いるもの」なのか、「いらないもの」なのか、トヨタでは、その判断基準のひとつを「時間」にもとづいて定めています。

身のまわりにいろいろなものがあるとします。そうしたとき、それらは大きく3つに分けられます。

- いま使うもの

- いつか使うもの

- いつまでたっても使わない

ものこの3つをきっちり分けようというのが、トヨタの考え方になります。

1つ目の「①いま使うもの」とは、まさしく今日や明日に使うもの。すなわち「いるもの」です。ものづくりの現場であれば、いま製造しているものの部品などです。

オフィスであれば、いま関わっているプロジェクトの関連資料などになるでしよう。それらが手元になければ、すぐに仕事ができなくなってしまうといったものです。

「いつか」には、必ず「いつまでに」と期限をもうける

ここまでは誰にとつてもむずかしくないはずです。問題は、2つ目の「②いつか使うもの」からです。

私たちの身のまわりには、「いつか使うもの」があふれています。「この資料は、いつか役立つかもしれない」「この文房具は、いつか使うだろう」という思いから、ついついため込んでしまいます。

これらとどのように向き合っていくべきかが、整理のポイントになるのです。「いつか使うもの」に対しては、必ず「いつまでに使うか」を問わなければなりません。つまり、期限をもうけるということです。どんなモノであるかによって、その期限はさまざま。

それでも、1週間後、1カ月後、3ヵ月後、半年後……というように、モノや仕事の種類によつて期限を決める必要があります。

ひとたび期限をもうけたら、その期限が「いるもの」と「いらないもの」を分ける判断基準となります。

たとえば、誰かからモノをあずかったとします。「とりあえずここに置かせてください」そうした場合、私たちトヨタの人間が必ず相手に聞き返す言葉があります。それは、「いつまでに使いますか」ということ。

いつまで保管しておけばよいのか、期限を明確にするのです。そして、期限がやって来て、相手から何の連絡も来なかったとしたら、それは、「いらないもの」として自動的に処分します。

「いつか使うもの」に対しては必ず期限をもうける。

それを過ぎても使われることがなかつたら、3つ目の「③いつまでたっても使わないもの」へと格下げする。そして捨ててしまう。これが原則です。

「いつまでに」の期限はできるだけ短く

では、「いつまでに」の期限は、どのように設定すればよいのでしょうか。保管期間が短ければ短いほど、モノは少なくなる。保管期間が長ければ長いほど、モノは多くなる。

整理を徹底させたいと思うのであれば、保管期間をできるだけ短くし、期限をできるだけ間近のところに設定していくように心がけていくといいでしょう。

トヨタでは1週間、1カ月の単位で期限を切り、モノを見ることがよくあります。トヨタでは、身のまわりのものをよく棚卸しします。そして「いつかは使うかもしれないもの」を一時保留として観察してみるのです。

1週間たっても誰も手をつけない。

1ヶ月たっても誰も手をつけないそういうことであれば、だいたいこれは「本当は必要ないもの」「使わないもの」「いらないもの」と判断します。

ものづくりの現場なのか、オフィスなのかによっても、期限の切り方・保管期限の定め方は異なるでしよう。

ただ、すべてに共通するのは、「いつか使うもの」の期限はできるだけ短く切るようにしていくことです。そうすることで、抱えるべきものを格段に減らしていけるようになります。

終わると同時に処分!

「いつか使うもの」の期限を、ぎりぎりのところまで持っていこうとするのであれば「終わると同時に処分」になります。条件が1つ片づくたびに、関連書類を捨てるのです。

浅岡矢八は、トヨタの技術部に在籍し、新車の試作に長年携わってきました。

まだ世の中に出ていないクルマを開発していく仕事で、日々の作業はほかに漏れないよう、機密を保って行われていました。

こうした仕事では、さまざまな機密書類が作成され、保管されることになります。

機密書類は、重要度に応じて3段階にレベル分けされ、それに応じて閲覧できる人が定められ、管理方法も変えられていました。

これらの書類は膨大な量になりましたが、それらは「終わると同時に処分」といった扱いがされていたため、技術部の職場は書類であふれかえるといった事態にはならなかったのです。

「試作を進め、いよいよ商品化のメドが立ったというときが来ます。すると、それを『期限』として、これまでの機密書類はすぐにシュレツダーにかける。そのようにルール化していました。

そうしないと職場は足の踏み場もなくなってしまいますから」商品化の段階に移ると、新車に関わる設計は「号口図面」と呼ばれる図面に反映されることになります。

「号口図面」になると、社内や協力会社に対して開示され、いよいよ商品化・量産化に向けた動きとなります。

つまり、技術部の中だけで管理する機密情報ではなくなるのです。当然、そのもとになった技術部内のさまざまな機密書類は、保管しておく必要がなくなります。これは、オフイスで働く人にも参考になる方法ではないでしょうか。

「終わると同時に処分」を徹底して行っていけば、デスクの上に書類が山積みになることはありません。

「いらないもの」は即刻処分!

3つ目の「③いつまでたっても使わないもの」は、どうすればよいでしょうか。これはカンタン、即刻処分するのが原則です。ためらうことなく、捨ててしまいましょう。

個人のものであれば、思い切りよく捨ててしまえば問題ありませんが、職場共有のものなど、捨てる決裁権が自分にない場合もあります。

こうした場合、「自分たちでは判断できないから」と面倒になってそのまま放置しがちですが、それでは職場の整理は進みません。

決裁権を持っている人とじっくり話し合って理解を求めるか、決裁権を持っている人を巻き込んで、一緒に整理するという方法をとるとよいでしよヽつ。

りんぎしょそのほか、処分するために稟議書など煩雑な手続きが必要になる場合もあります。つい先送りしたくなりますが、「いらないもの」はムダやコストを生み続けます。

コストを垂れ流す悪循環を断ち切る決意をして、手続きを進めましよう。それが実際にコストダウンにつながれば、会社や上司の評価につながる可能性もあります。そう考えれば楽しく思えてくるかもしれません。

「②いつか使うもの」は、期限をもうけるのがポイント

人を責めるな。「しくみ」を責めろ

片づけられないのは、誰もが持つ人間心理が影響している。だから、トヨタでは、人を責めるのではなく、片づけるための「しくみ」をつくつている。

「人はモノを隠したがる」という前提で片づける

整理を進めていくと、立ちふさがる壁がいくつか出てきます。そのひとつが「人はモノを隠したがる」ということ。

これは、誰もが持っている人間心理で、日常生活でもよく見られます。自分にとって都合の悪いものがあったりすると、人間は、部屋の隅などに隠してしまいます。

誰の日も届かないところなどに、押し込んでしまったりするわけです。子どもは、悪い点数をとったテスト用紙はクシャクシャに丸めて、引き出しの奥にしまい込んだりします。

みなさんも、経験があるのではないでしょうか。

だから、職場やデスクまわりには「都合が悪くて隠されたもの」によつて、日に見えないうちにモノが増えている、といったことが起きます。

こうした状況になるのを防ぐには、人間の心理というソフト面にアプローチし、対応策を考えていかなければなりません。

つまり、

- 人はどんなときにモノを隠そうとするのか

- 人はどうすればモノを隠さなくなるのか

ということを考察し、それに基づいて「しくみ」や「しかけ」などのハード面をつくっていくのです。

発注ミスによる在庫が、天丼裏に山積み

人がモノを隠してしまうのはどんなときでしようか。トヨタの工場に長く勤めてきた内田勝男は、あるものづくりの現場で、こんな経験をしました。

「ある会社の棚卸しを手伝ったことがあるんです。すると、倉庫の奥のほうから、それこそ天丼裏にまで、5年以上も前の古い在庫がいっぱい置かれていた。これらは一体何かということで調べてみたら、担当者の発注ミスによつて納品され、結局は使われないまま置かれているものがほとんどだったんです」

仕入れの担当者が、発注ミスをしてしまうことがあります。必要ではないものを誤って発注してしまったり、同じものをダブルで発注してしまったりといった場合です。

こうしたとき、仕入れの担当者が自身のミスを認め、社内に開示して適切な処理をとっていくのが健全なあり方です。

しかし、その会社では、発注ミスの情報が担当者レベルで止まっていた。誤発注によつて届いた材料が、倉庫の奥のあまり目の届かないところに積み上げられていたのです。

その結果、月500万円の倉庫代をかけて、使うことのない古い在庫をたくさん抱えることになり、なおかつそれらは資産として計上され、税金を多く払わなければならない状況になっていました。

つまり、発注ミスによる損害以上の損害が生まれていたのです。人間は誰しも自分のミスを他人に知られたくないという気持ちが働きます。

ましてや、そのミスに対して厳しく責任を問われるような風土であれば、ますます「知られたくない」と思うようになる。

そして「隠す」という行為に手を染めてしまうのですcだから、トヨタには「人を責めるな。しくみを責めろ」という言葉があります。

それを基本姿勢として繰り返し口にしています。人間はただでさえ、自分の失敗を認めたくない。そのうえ、何か失敗するたびに、本人の責任を問い詰めていたら、ミスしたときにそれを隠すようになります。

そうなると、問題が見えなくなり、会社にとっては大きな損害です。それは整理についていえば、隠されたものが積み上がるといった形であらわれます。

この場合であれば、発注ミスをした担当者の責任を問い詰めることはしません。むしろ、そうしたマイナス情報を迅速に伝えることを評価する風土をつくっていくのです。

そのうえで、

- なぜ、発注ミスをしたのか

- どうすれば、発注ミスをなくせるか。

発注ミスが起きたときにどのように対処するかといったしくみづくりに着手するのです。

すると、発注ミスがないようダブルチェックするしくみをつくったり、誤発注によって納品された材料を別の工程で利用するなどの対応策が生まれてきたりします。

このような社内風土がつくられていけば、「モノを隠したがる」ことがなくなります。片づけを進める土壌が生まれるのです。オフィスやデスクまわりも同じです。

デスクの上に積まれた書類の山や、引き出しの奥に突っ込まれたものは、自分にとって都合の悪いものが隠されていることが多い。

たとえば、本来はファイリングすべき書類や、引き継ぎの際に渡されたが一度も見ていない資料などです。

それらを片づけなければならないことは、百も承知であるのに片づけられない。それが誰もが持つ人間の心理です。

ですから、そうした人間の心の弱い面を理解したうえで、「捨てるためのルールをつくる」「期限をもうける」といった「しくみ」をつくることが大切です。

精神論だけでは、片づけは実行できないのです。

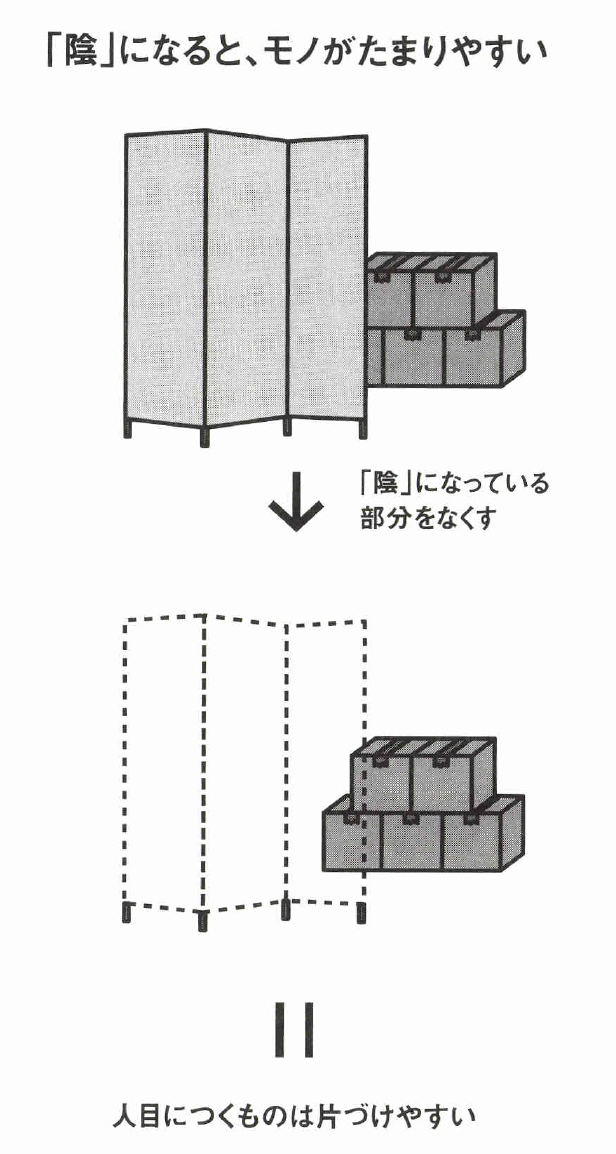

「いらないもの」探しは壁ぎわから

トヨタでは、職場をチェックするときに、「壁ぎわ」や「陰」となっている部分を見る。このような場所に、いらないものがたまりがちだからである。

「正規ルート」を外れて、横道に入ってみる

人はモノを隠したがるll。だから、人がモノを隠してしまったときには、どのように見つければいいかを考えなければなりません。

隠されたモノを見つけるわけですから、当然、整理されているスペース以外に着目する必要があります。

トヨタの豊田英二元社長や大野耐一元副社長などは、突然、連絡もなしに、ふらりと現場(工場)にやって来ることがありました。

その場では何も言わずに帰っていくのですが、あとで気になった点を現場の管理職にフィードバックしていました。

もしも重役が工場見学に来ることが事前にわかっていれば、工場の従業員は、それに備えてキレイに片づけるなど準備をするので、一見うまくいっているように見えます。

しかし、そうすると、重役は現場の実態や事実を把握できません。だから、突然、連絡もなしにやって来るのです。

指導先を訪れるトレーナーは、隠されたモノを見つけ出すために、ある方法をとることがあります。

トレーナーが工場見学をすることがわかっていると、指導先がお膳立てして、どのようにまわるかのルートが決められてしまいます。

だから、そうした正規ルートから外れ、ちょっと横道に入ってみる。「こちらよりもあちらを見せてください」「2階があるんですね。2階を見学してもいいですか」と言ってみたりする。

地下に物置があれば、その中を見て、隠されたものがないか目を光らせるのです。モノを隠しやすい場所のひとつに「壁ぎわ」があります。

ですから、片づけをしようと思ったとき、いちばんよいのは「壁ぎわを見る」ことです。いらないものは、とりあえず壁ぎわに置いてしまうからです。

一方、真ん中のエリアなど、人がよく集まる場所はきちんと整理されています。これはものづくりの現場であろうと、オフィスであろうと同じ。いま、あなたがいる場所をぐるっと見まわしてください。

壁ぎわには何が置かれているでしょうか。それは「いるもの」でしょうか、「いらないもの」でしょうか。

整理に取りかかる第一歩として、「まずは壁ぎわから見ていく」という方法は、とても有効なのです。

「陰」にどんどんモノがたまっていく

壁ぎわ以外にも、人がモノを隠してしまう場所があります。それは、「陰」です。

何かの陰になっているところにモノを置くと、必ずそこは「吹きだまり」になってしまいます。いろいろなものがたまりやすいのです。

たとえば、家庭であれば、階段の下の空きスペースなどです。こうした場所にはモノがたまりやすい。だから、ちょつとした工夫が必要になってくるのです。

その工夫とは、「陰」の部分をできるだけなくすこと。

たとえば、階段の下を収納スペースにしているのであれば、カーテンなどでそうしたスペースを隠さずに、常に見えるようにしておくのです。

カーテンなど仕切りがあると、カンタンに中を見ることができません。そのために陰の部分が生まれ、吹きだまりとなってしまいます。人は、日につきにくいところにモノを隠します。

だから、陰の部分が外から目につきやすいようにすれば、モノはたまりにくくなります。

人目につくようにすれば、モノはたまらない

オフィスでも、壁ぎわや目につかない「陰」のスペースに、モノが積まれていないでしょうか。デスクの足元や引き出しの奥なども、典型的な「陰」のスペースです。

もしパーテーションなどの仕切りで、一部のスペースが目につかないように隠されているのなら、外から見えるようにする。

そうすると、モノがたまらなくなりますし、「見栄えが悪いから片づけよう」という気持ちになります。

ポイントは、隠さずに人目につくようにすること。

※ロッカーの扉とる?

もしも「いるもの」か「いらないもの」か判断に迷い、扱いに困るものが出てきたら、みんなが見えるところにドンと置くといいでしょうcつまり、みんなが邪魔になるところにあえて置く。

すると、誰かがこれは邪魔だと言い出し、どのように処分するかが早く決まりやすいのです。何かの陰になっている吹きだまりに置くと、それはいつまでも残り続けます。

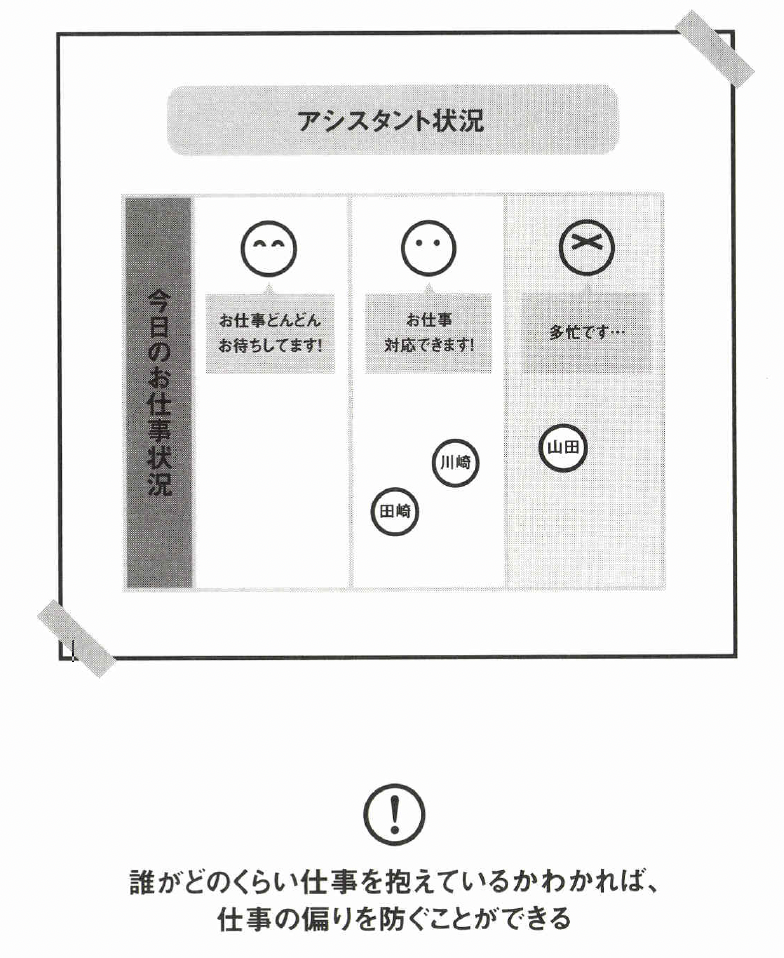

必要なものを必要なだけ持つ

この原則を守らないと、「いらないもの」が増え、整理できない状態が生まれる。これを防ぐには、仕事や作業の偏りを減らすことがポイントになる。

忙しいとき、ヒマなとき、人は余計なことをする

トヨタでは、「必要なものを必要なだけ持つ」ということが徹底されています。工場のラインに入っている作業者であれば、自分の作業に必要な量だけの部品を手元に持つ。

多すぎてもいけないし、少なすぎてもいけない。適量を持つということにこだわるのです。

しかし、作業者は人間です。人間であるからこそ、「必要なものを必要なだけ持つ」ことが守れないといったことが出てきます。ついつい手元に必要以上に多くの部品を持ってしまうのです。

整理という観点から見れば、「いらないもの」をため込んでしまう結果となります。なぜ、こういう事態が発生するのでしょうか。現場では忙しくなったり、ヒマになったり、ということが起きます。

そうしたときに、「必要なものを必要なだけ」が守れずゞ余分なものを手元に持ってしまうことになりやすい。「いらないもの」を抱え、整理ができない状態が生まれやすいのです。

忙しいから、ついつい手元に多めに持っておきたがる

まず、忙しい状態のときに何が起こるかについて、具体的に見ていきましょう。なぜ、忙しくなると「いらないもの」を抱えてしまいやすいのでしょうか。

忙しいときは、作業の流れに追いつこうとして一生懸命になります。そして、作業に遅れたくないという心理を抱きやすい。すると、休憩時間の合間などに、部品を余分に手元に置き始めるのです。

本来10個だけ持っていればいいところを、20個も30個も取り置くようになります。「必要なものを必要なだけ」ということでは、10個だけ持っていればいい。

それ以上は持ちすぎであり、「いらないもの」を抱えてしまうことになります。整理されない状況になるのです。作業者もそのことは頭ではわかっています。

しかし、忙しいなか、「作業に遅れたくない」という不安心理が強まってくると、ついつい手が出てしまいます。そして、手元に部品をたくさん抱えておくとホッとするのです。

しかし、「必要なものを必要なだけ」が守れず、「余分なもの」=「いらないもの」を抱えてしまうと、さまざまな問題が出てきます。

- 必要以上に持っている部品だから、結局は使わない。

- あとで元の場所に戻すことになり、かえって忙しさが増す。

- 必要以上に持ってしまうから、ほかの作業者の分が足りなくなる。

- その結果、部品を余分に仕入れることになり、お金のムダになる。

- 必要以上に持ってしまうから、作業者の手元が乱雑になる。

- モノであふれてくるから、作業のミスも発生しやすくなる。

作業者の不安心理から生じた「いらないもの」の持ちすぎが、さまざまな場面において問題を及ぼしていくのです。

ヒマだから、ついつい余計な作業をしてしまう

一方で、ヒマな状態のときでも問題は起きます。同じく「いらないもの」が生まれやすく、整理されない状況が出てくるのです。これもまた、人間ならではの心理にもとづいています。

人はヒマになると、何かをしたがる。ラインの前から流れてくるものがなかったりすると、手持ちぶさたになるのです。すると、わざわざ前に歩いていってとってきたり、ほかの仕事をやり始めたりします。

本来の作業にはなかったことに手を出すようになるのです。

手持ちぶさたになり、余計なことに手を出し始めると、「品質が落ちる」「ケガをしやすくなる」といったことが起きます。

何よりも、必要のないものまでつくり、「いらないもの」の山ができてしまいます。整理する以前に、「いらないもの」をたくさん生み出してしまうのです。

日々の仕事の偏りをなくすには、仕事全体の流れを見ていくことが大切になります。そのための参考となる事例があります。

トレーナーの内田勝男が、あるものづくりの現場に赴いたときのことです。ある工程では、仕掛品(製造途中の製品)が山のようにできていました。

その工程の作業者は、作業に余裕があったため、翌日の作業分まで前倒しで進めていたのです。そして、翌日には手持ちぶさたとなり、3日後、4日後の作業にまで手をつけ始めていました。

ヒマだから余計な作業をしてしまっていたのです。その影響を受け、次の工程は大忙し。前工程のスピードに追いつくために必死で、夜遅くまで残業していました。

ところが、それでも処理し切れないから、仕掛品が山積みになっている状態。この連鎖が続き、すべての工程に仕掛品の山ができている状況でした。

トヨタでは、「たとえヒマになっても、何もせずにジッとしておけ」と言います。「本来の仕事にはない余計なことはするな」というのがルールなのです。

ヒマだからといつて、それぞれの作業者が余計なことを始めたら、本当はどういう状態が正しいのかわからなくなってしまいます。

だから、ヒマであることをひと目でわかるようにしておくのです。

忙しすぎたり、ヒマでありすぎたりすると、人は「作業に遅れたくない」「手持ちぶさただから何かやっていたい」といった気持ちを抱き、イレギュラーな行動を起こしやすくなります。

その結果、「いらないもの」までため込んだり、つくったりしやすいのです。

だから、整理を進めるためには、日々の仕事の偏りをなくし、繁忙の落差を少なくしていくこともカギとなってくるのです。

そのための工夫のひとつとして、OJTソリューションズのオフィスでは、アシスタントスタッフが抱えている仕事の状況がひと目でわかるように掲示しています。

- お仕事どんどんお待ちしています。

- お仕事対応できます。

- 多忙です

スタッフの仕事状況を掲示する

このように忙しさを3段階に分けF各アシスタントが現在、どの状況にあるか、自己申告するようにしているのです。

こうすれば、仕事をたくさん抱えている人に仕事が集中することはありませんし、反対に仕事がなくて、ヒマを持て余すことも少なくなります。

「1個流し」をすれば、損害も最小限で済む

仕事の偏りをなくすことは、不具合を早期に発見し、損害を最小化することにもつながります。

トレーナーの内田はこのように語ります。

「トヨタには『1個流し』という言葉があります。1個流しは、大ロット生産と違って、小ロットで生産するので、問題を見つけやすいという利点があります。

工程を川の流れに見立ててみましょう。幅の大きな川(大ロット)より、細くて流れの速い川(1個流し)なら、よどみやモノの引っかかりがわかりやすい。だから、不良品があったときの損害も最小限にできます」

このことは「書類」の流れにもあてはまるでしよう。

たとえば、承認依頼書や依頼された書類の締切日が近づいてから、上司にまとめてドカンと提出するのは、いわゆる大ロット生産。

この場合、ミスや行き違いがあったときの発見が遅くなり、やり直しの損害(時間)が大きくなります。書類をチェックする上司は、それまで資料を待っているので、「手待ち」が生じることにもなります。

一方、「1個流し」(小ロット生産)で早めに書類を順次処理し、上司に提出していけば、こうした問題は防げますし、上司のところで書類がたまることもなくなります。

仕事全体が、川がさらさらと流れていくようにしていく。特定の工程・作業。人だけが忙しかったり、ヒマだったりしないように、平準化していく。すると、モノはたまりにくくなり、整理も進めやすくなるのです。

先に入ってきたものから、先に出しなさい

モノを入れてばかりだと、どんどんたまつていくばかり。「先入れ先出し」を心がければ、デスクの上が書類でいっぱいになることはない。

「先入れ先出し」で整理する

トヨタには「先入れ先出し」という言葉があります。これは、同じものがあったとしたら、先に仕入れたほうを先に使うということ。時間の経過とともにモノは劣化し、使いものにならなくなります。

だから、古いものから順番に使うようにするという考え方です。整理を進めていくときにも、「先入れ先出し」がきちっとできるしくみになっているかどうかがポイントになります。

たとえば、①あるものを積み上げて保管している②新しいものが来たら、その上に置く③数日がたち、また新しいものが来たら、さらにその上に置く④そのものを使うときは、いちばん上からとつていく

といった管理がされている場合、そこでは「先入れ先出し」のしくみがとられていません。その反対の「先入れ後出し」になっています。

「先入れ後出し」だと、古いものが下のほうにずっと残り続け、何年もたてばすっかり使えなくなります。使えなくなったものは「いらないもの」です。

それがどんどんたまり続けるしくみだと、整理を進めるときの障害になります。モノを積むというのは、基本的にマズイ行動です。整理をするときは、これをどうやって避けるかが重要です。

オフィスであれば、コピー用紙の管理などがこれに該当するでしよう。

コピー用紙を積み上げて保管しておき、上からとつて使うことを続けていれば、やがて下のほうに置かれた用紙は変色したり折れたりして使いものにならなくなります。

また、プロジェクト関連の資料をデスクの上に積み上げてしまうと、すでに必要でなくなった資料=「いらないもの」がたまっていき、デスクの上は資料であふれかえってしまいます。

書類も先入れ先出しで処理する

スペースの問題などで、どうしてもモノを積んで保管しなければならない場合は、ちょつとした工夫をする必要があります。

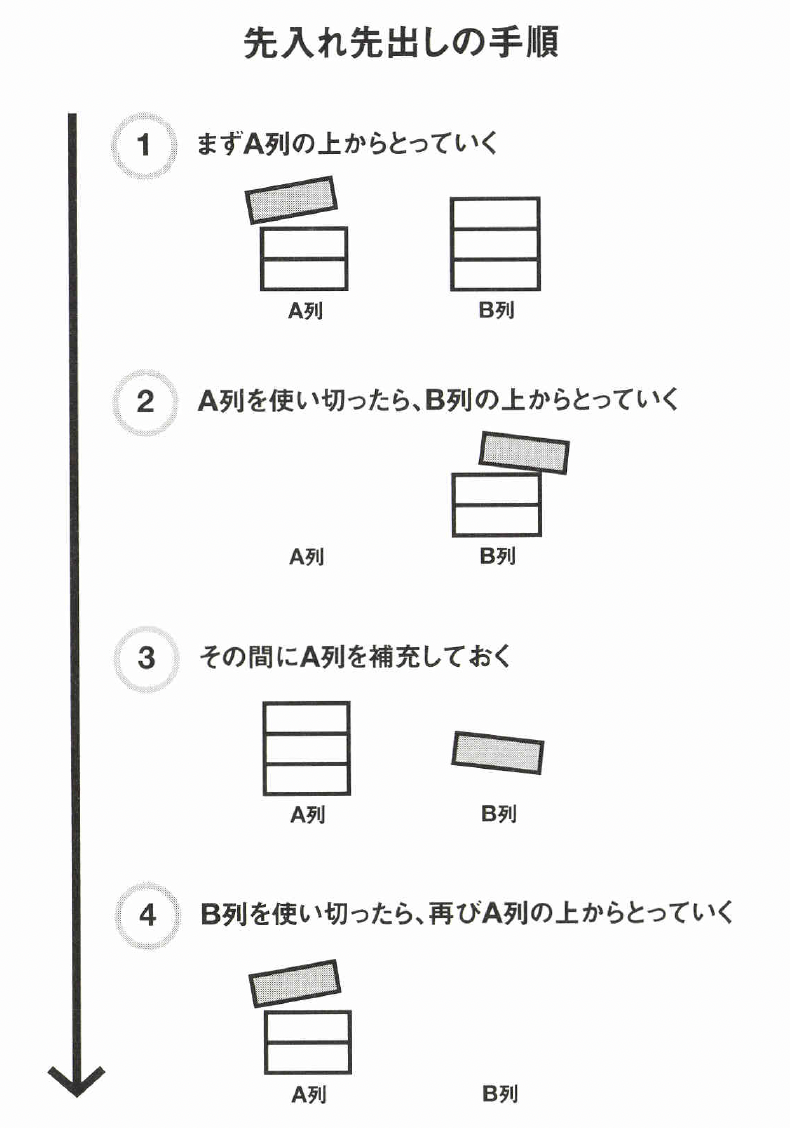

たとえば、モノ(コピー用紙など)を3〜5個ずつ積んで、AとBの2列にして保管するといったやり方です(105ページ図参照)。

- まずA列の上からとっていく

- A列を使い切ったら、B列の上からとっていく

- その間にA列を補充しておく

- B列を使い切ったら、再びA列の上からとっていく

これを繰り返すのです。

このやり方であれば、100%とはいえないまでも、先入れ先出しを実現することができます。先入れ先出しは、デスクまわりを整理するうえでも基本となる考え方です。

たとえば、書類や資料は、整理を意識せずにいると、日々デスクの上に積み重なっていきます。すると、下のほうに埋もれてしまった書類や資料は、見返すことがありませんし、重要な案件が未処理になってしまう事態も発生します。ですから、書類や資料についても、先入れ先出しを徹底する。

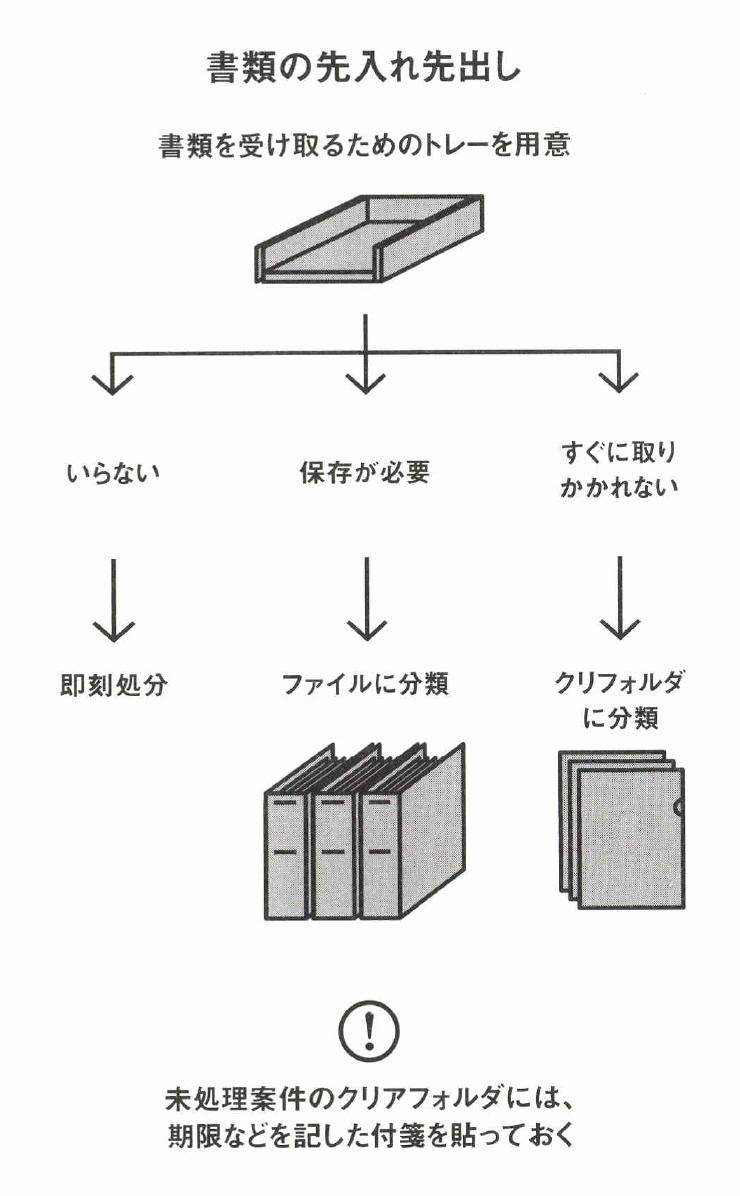

たとえば、デスク上に書類を受け取るためのトレーを1つ用意します。つまり、書類の入口を1つに限定するのです。

そして、1日に何度か、そのトレーにたまった書類を入ってきた順に処理します。いらない書類であれば、もちろん即刻処分。

保存が必要な書類であれば、分類したファイルにとじれば、デスクの上からなくなります。もしもすぐに取りかかれない書類の場合は、案件ごとにクリアフォルダなどに入れてトレーに戻しておく。

未処理案件を集めておくトレーを別に用意してもいいでしょう。

そうすれば、処理すべき書類を放置してしまうという事態は防げますし、むやみにモノがたまることもなくなります。

このとき、クリアフォルダに「○月×日までに処理」「○○さんの回答待ち」など期限を書いた付箋を貼っておけば、いつまでも放置されることもありません。

とにかく、先に入ってきた書類から、どんどん処理をしていくというルールをつくる。

退社するときには、デスク上の書類受け取り用トレーには何も入っていないという状態を維持できれば、書類が山積みになることはありません。

なぜ、先入れ先出しにこだわるのかといえば、手持ちを減らすことにつながるからです。モノがあまりたまらないしくみをつくれば、「入れる」(先)と「出す」(後)の間隔を詰めていきやすい。

手持ちが小さければ小さいほど、モノの流れが速くなります。それだけモノが滞留せず、整理しやすい環境にもなるのです。

自分の身のまわりのものは、どこから入ってくるか。どのように管理されているか。どんな順番で出ていくか。

その流れ方をつかみ、「先入れ先出し」を実現するしくみをつくれば、モノであふれかえる状況は改善され、自然と整理されていきます。

「発注点」を定めなさい

トヨタには「いらないもの」をためないための「しくみ」がある。そのひとつが、モノが一定量になってから注文する「発注点」という考え方だ。

「いらないもの」をため込まない「しくみ」をつくる

整理とは、「いるもの」と「いらないもの」を分けるということです。そして「いるもの」だけを残し、「いらないもの」を捨てる。

この作業をより効率的に行っていくためには、そもそも「いらないもの」がたまらないようにすればいいのです。

問題を根本から解決していくようなしくみを導入すれば、そもそも整理をする必要すらなくなります。少なくとも整理するにあたつて、その負担が大幅に軽減されます。

トヨタには、そのためのさまざまなしくみがあります。そのひとつが「発注点をつくる」こと。

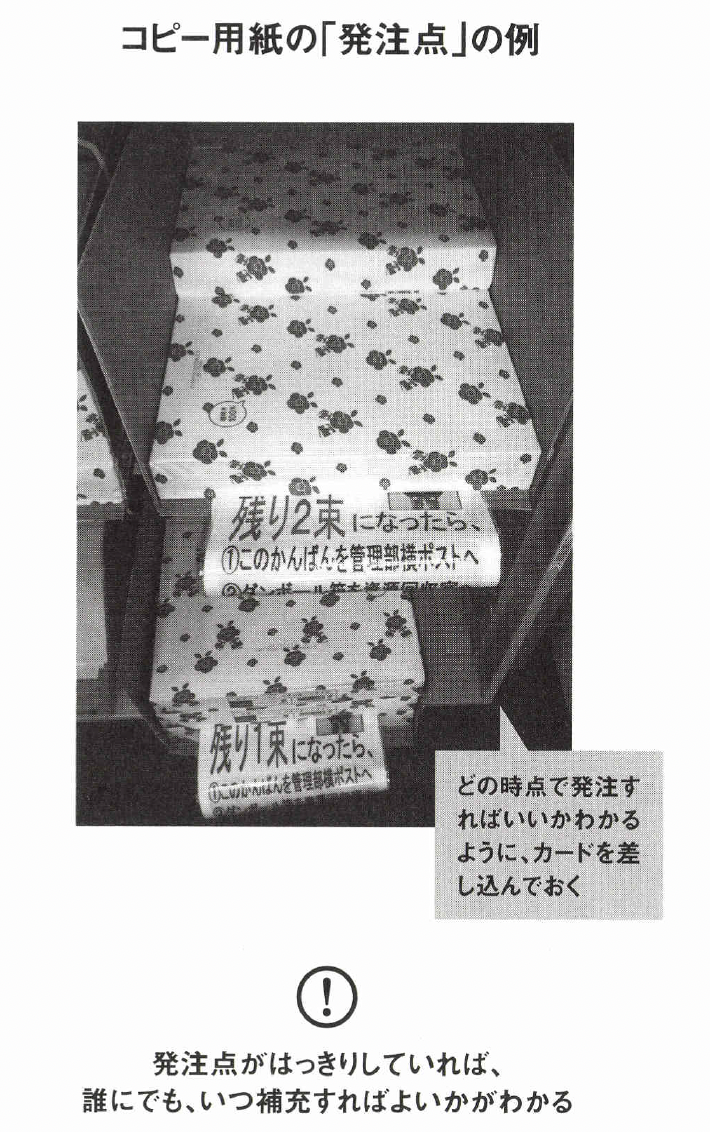

コピー機のそばに、コピー用紙の梱包がいくつか置かれているとします。たとえば、梱包を5段積みにしているとしましょう。そうしたときに、上から3段目のところにカードを差し込んでおく。

コピー用紙を使っていって、そのカードのところまで来たとき、新しいコピー用紙を発注するようにする。これが発注点の考え方です。

発注点を定めるためには、毎日どのくらいの量のコピー用紙を使っているかを把握する必要があります。あわせて、コピー用紙を発注してから納品されるまでどのくらいの時間がかかるかも調べます。

それらを踏まえ、コピー用紙の在庫がどのくらいの水準になったときに発注をかければ、「コピー用紙を切らさないで済むか」を検証します。これが「発注点」の考え方なのです。

必要な量より多く持つと、「いらないもの」が増える

発注点という基準がないと、どういうことが起こるでしょうか。極端にいえば、コピー用紙を無制限に持っていいということなります。

3カ月先、半年先、1年先に使う分までコピー用紙を取り寄せ、コピー機のそばに山積みにして置いておくことも可能になります。

ただし、必要以上にコピー用紙を取り寄せて保管すると、モノが増えてしまいます。長く使われないまま、傷んで使えなくなる可能性もあります。

使えなくなってしまうとは、「いらないもの」になってしまうということです。だから、日々の仕事に必要な量だけ切らさずに用意し、モノの回転を速くしていくしくみが求められます。

そのしくみのひとつが「発注点」なのです。手持ちを少なくできるのであれば、できるだけ少なくします。必要な量だけをぎりぎりで持つために、「発注点」をもうけて管理するのです。

誰が見てもわかるように明示する

「発注点」をつくるときのポイントがいくつかあります。そのひとつが、誰が見てもわかるように表示して運用すること。いま、どのくらいの在庫を持っているのか。いつ発注をかけたらいいのか。

それがひと目でわかるようにし、みんなで対応できるようにする。トヨタでは、これを「視える化」と呼んでいます。

先ほどのコピー用紙の例だと、たとえば梱包の3段目のところにカードを差し込みます。これが、「視える化」のしかけです。

これがあるから、コピー用紙がなくなりそうになったら、誰でもわかる。コピー用紙を補充すべきときになったら、誰でもわかるようになっています。

それだけでなく、コピー用紙を補充すべき状況にあることに気づいた人は、カードを抜き取り、会社の管理部(発注の担当部署)に持っていくことができます。

管理部ではそのカードを受け取り次第、コピー用紙の発注をかけられます。

このようなしくみをつくっておくと、人為的なミスにより、必要な量以上のコピー用紙を抱えてしまうことを回避できます。

コピー用紙にかぎらず、文房具、社用封筒、共有の水やお茶など、オフィスの中には、発注点をもうけると、ムダを削減できるものがたくさんあるはずです。特に共有で使っているモノに対して、「発注点」は有効な考え方です。

発注点がはっきりしていれば、誰にでも、いつ補充すればよいかがわかる

文房具の「発注点」を考える

発注点は個人のデスクまわりにも、応用できる考え方です。あなたの引き出しの中に収納されている文房具や事務用品を全部、デスクの上に出してみてください。

黒いサインペンが4本あったり、ノートが5冊もあったりと、同じものを複数、持っているという事実に気づくのではないでしょうか。必要以上のモノを持つことはムダです。

黒いサインペンであれば、スペアを含めて2本あれば十分ですし、部署で共有のサインペンがあれば、1本で済むケースもあるでしょう。ノートも1〜2冊あれば困りません。

ですから、個人で「黒のサインペンは残り1本になったら購入する」「ノートは残り1冊になったら購入する」というように、自分の中で「発注点」のルールを決めておけば、余計なものを持たなくて済みます。

さらに、それらの収納場所や文房具そのものに付箋を貼ったり、カードを差し込んだりして「発注点」がひと目でわかるようにしておけば、常にルールを意識できます。

あなたが日々使っていて、身のまわりに置いているものをいま一度、よく見てください。

- 「いつか使うから……」

- 「たくさんあると安心だから……」

- 「在庫を置くスペースがあるから……」

と考え、必要な量以上を抱えているものはないでしようか。

こうしたものが見つかるたびに「発注点」をもうけ、誰が見てもわかるようにする。そうすることで、整理はどんどん進んでいきます。

「使わないもの」「使えないもの」を明らかにする

トヨタでは「赤札作戦」という整理法が日々、実行されている。「使わないもの」「使えないもの」を明らかにすることが目的である。

「いらないもの」がわかる「赤札作戦」

オフィス全体をメンバー全員で整理をするとき、一人ひとりの意見を聞いていたら、「これは必要」「あれは必要」と言い出して片づかないことがあります。

こうしたときはリーダーが決断するしかありません。トヨタの現場のリーダーたちは、いろいろと判断して「いらないもの」を捨ててきました。

そのための具体的方法が、職場のリーダーが指揮し、メンバー全員で実行していく「赤札作戦」です。

「赤札作戦」は、トヨタが職場の整理を行うなかで、実際によく使われる手法です。トレーナーたちが現場に行くと、いろいろなものが山積みになっていたとします。

そんなときも、最初に「赤札作戦」を行うのです。現場のなかには、「使うもの」「使わないもの」「使えないもの」の3つがあります。それらがわかるように「赤札作戦」ではまず分類します。

「使うもの」とは、すぐに必要になるもの。すなわち「いるもの」です。「使わないもの」とは、いつかは使うかもしれないがとりあえず置いてあるもの。「使えないもの」とは、たとえば壊れているもの。あるいは、仕事内容が変わってしまったために、もはや必要なくなったものです。

自動車の生産現場であれば生産する車種が変更になったため、もはや使わなくなった部品などです。

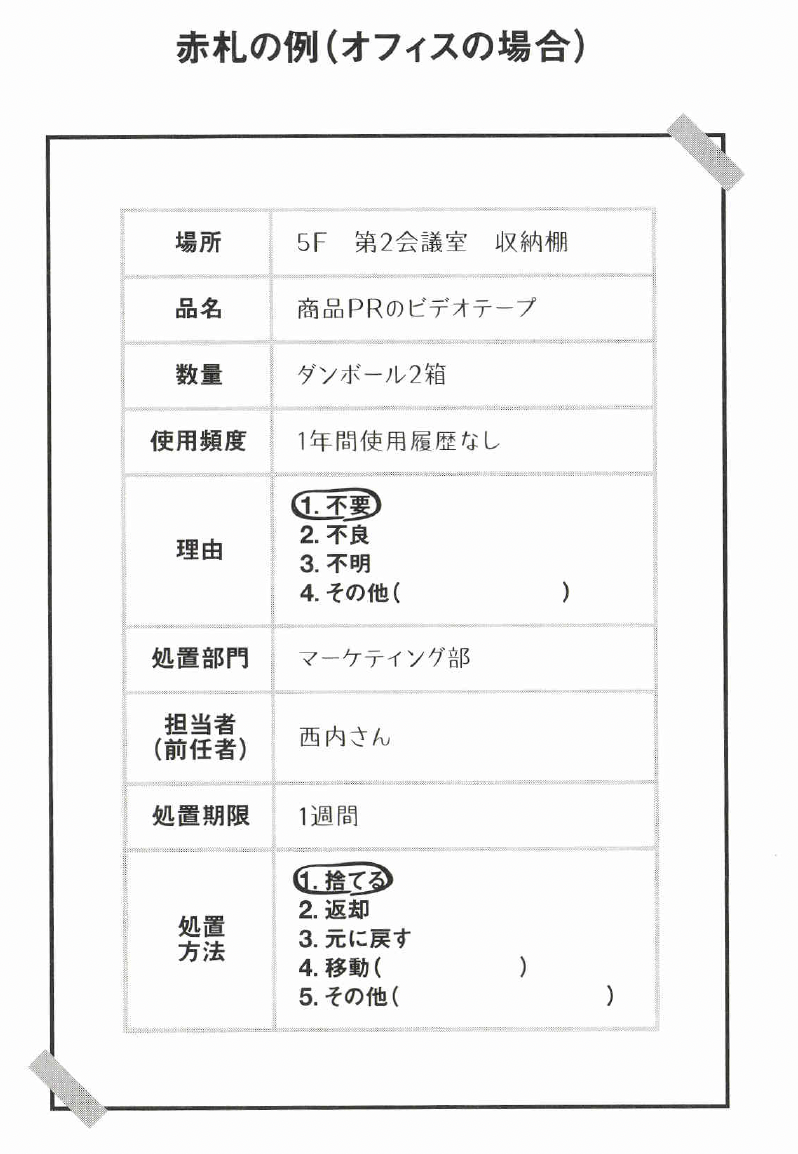

赤札作戦では、「使うもの」についてはそのままにしておきますc「使わないもの」「使えないもの」に赤札を貼っていくのです。

赤札には、場所や品名、数量、赤札を貼った理由、処置部門、担当者、処置期限、処置方法などをメモしておくとよいでしょう(図参照)。

そして、赤札を貼ったものについてはすべて、品名、担当者名など赤札の内容を書き出して一覧表にします。

それらのなかから「これはいらない」というものをみんなで見つけて捨てます。もしも判断に迷うものがあれば、期限を切って移行期間をもうけてから処分してもいいでしょう。

担当者がわかる!

「赤札作戦」をやると、何がいいのでしょうか。それは、現状が「視える化」されることにあります。

たとえば、一つひとつのモノの担当者がわかります。担当者がわかれば、整理はぐっと進めやすくなります。

職場の人事配置が変わったり、管理者が変わったりするなかで、誰が担当者かよくわからないものが出てきます。

それらがよくわからないままに放置されているケースが少なくありません。そうしたとき、みんなで見てみて「これは本当に必要なのか」と話し合って、どうするかを決めます。

誰も使わないものであれば廃棄します。担当者がいたとしても、引き継いだばかりでよくわかっていないケースもあります。そうしたときは前任者を呼び、確認してどうするかを決めます。

担当者がはっきりしているのであれば、その人に確認していけばいいのです。だからまずは、担当者名を含めた一覧表をつくり、整理することが大事なのです。

モノの存在に気づく!

「赤札作戦」で見えてくるのは、モノの担当者だけではありません。モノの存在そのものに気づくきっかけにもなります。

「いらないもの」は隠されていることが少なくありません。隠されているから、普段はその存在に気づいていない。

そこで、「赤札作戦」をやって、「使わないもの」「使えないもの」をみんなの目の届くところにドーンと置き、言葉は悪いですが、ク見せしめクのような状態をつくります。

すると、「自分たちはこんなにいらないものを持っていたんだ」という気づきが、みんなのなかで生まれます。

そのあとには、「これは何とかしなければいけない」という「きづき」が生まれます。

トヨタで41年間のキャリアを持つトレーナーの山口悦次が、指導に入ったある製造業の会社の倉庫には、いらなくなったものが山となって積まれていました。

「整理・整頓を成功させるには、職場のスペースを確保するのが最優先事項。整理・整頓された棚や置き場からモノを出すのはカンタンですが、外からどさつと入ってきた部品などを整理するのはたいへん。だから、まずは入ってきたものを置いて整理するためのスペースをつくる。これが第一です。

スーパーでたくさん買い物をしてきても、冷蔵庫の前にごちゃごちゃとモノが置いてあつたら、整理して冷蔵庫に入れるのもたいへんですよね。それと一緒です」

そこで、まずは倉庫のスペースを確保するために、赤札作戦で1年以上使っていなかった部品を外に出し、一時保管することにしました。

「本当はいらない部品ばかりだから捨てるのが原則ですが、なかには他人から見たらほしがるような高価で巨大な部品もあった。

だから、倉庫の屋外に仮置きすることにしました。『必要な人は取りに来てください』と。要は、移行期間をもうけたのです。

案の定、誰もとりに来ませんでしたが、こんなにいらないものが倉庫に眠っていたのか、とあらためて気づきを与えるには、十分なインパクトだつたと思います」現状を視える化することで、「気づいて」「うずいて」「行動する」。

それを職場のなかに定着させ、そのサイクルをまわしていくためのしくみのひとつとして、トヨタでは「赤札作戦」が実施されているのです。

書類やファイルも「赤札作戦」で処分

赤札作戦は、職場全体の整理をするときに、特に効果を発揮する方法ですが、個人のデスクまわりを整理する方法としても応用できます。

たとえば、プロジェクトが終わったら不要になる書類やファイルがあれば、赤色の付箋を貼っておくのです。

あるいは、処分すべきかどうか迷っているものがあれば、それらに付箋を貼っておいてもよいでしょう。

「○月×日に処分」「○月×日までに使わなければ処分」などと書いておけば、迷わずに処分することができます。

大切なのは、ここでも「視える化」すること。赤色の付箋であれば、いやでも目につきます。捨てるものが一目瞭然になっていれば、整理はサクサクと進んでいきます。

1年間使わなかった名刺は即刻処分

名刺やメール、本などのようにオフィスには処分しにくいものがある。しかし、これらも判断基準をもうければ捨てられる。

片づけに聖域はない

オフィスには、捨てにくいものがあります。その代表格が、名刺ではないでしようか。「名刺を捨てるのには抵抗がある」と言う人もいるかもしれません。

若い人の中には、名刺がたまってくると「こんなに人脈が増えた」とうれしくなる人もいるようです。しかし、それは単なる「名刺コレクター」にすぎません。

トレーナーの土屋仁志は、「1年間使わなかった名刺は処分してしまう」と言います。

「ちょっとドライな考え方かもしれませんが、1年も付き合いがないと、その後の接点は、ほぼないと思っていいでしょう。経験則でいえば、それが現実。

仮に名刺を捨てたあとに、連絡する必要が生じたときでも、先方の連絡先は社内の誰かが知っている可能性が高いですし、会社の代表番号を調べれば、何とか連絡はつくはずです」

名刺は捨てづらいと思う方もいるかもしれませんが、片づけに聖域はありません。使わない名刺フオルダを保管していても、生産性は上がらないのです。

もちろん、名刺を保管しておく期間は、職種や会社によってそれぞれでしょうが、「1年間、連絡をとらなかった人の名刺は処分する」などの独自のルールを決めておけば、使わない名刺がたまっていくことはありません。

いらなくなったメールはすぐに削除

デスクまわりの片づけができていない人は、メールの整理もできていない可能性が高いでしょう。

メールを整理せずに、そのまま受信ボツクスにたまったままになっていると、返信モレや確認モレで、思わぬトラブルを招く恐れもあります。

当然「あのメール、どこ行ったっけ?」と探す手間も増えます。メールもモノの整理と一緒で、必要のないものは捨てる必要があります。

トヨタ時代に数百人の部下を抱えていたトレーナーの中島輝雄はこう語ります。

「出勤すると毎日メールが100件弱届いていました。読んだり、返信したりしたものはすべて削除。どうしても覚えておかないといけない内容は、手帳にメモをしておけば十分です。

すべてその場でメールを処理してしまうので、受信ボックスの中は常にメールがゼロ件の状態でした」もちろん、トヨタの従業員が全員、メールをすべて削除しているわけではありません。

また、やり取りの証拠を残すなど、保存が必要なメールもあるでしよう。ここで重要なのは、メールのすべてを削除することではなく、不要なメールは、処分すること。

そして、処分する判断基準を持つこと。

「メルマガはすべて処分する」「アドレス帳に記録してある人のメールは削除する」「1年を過ぎたメールは削除する」このようなルールを決めておけば、ためらうことなく捨てることができます。

少なくとも不要なメールと必要なメールが混在していたり、メール削除のルールが決まっていない人は、いますぐメールの整理に取り組むことが大切です。

本は処分する期限を決める

本を大切に保管している人も多いと思います。「いつか読み返すかもしれない」と。また、社内で仕事の資料となる本を共同の本棚に並べているオフィスもあるでしよう。

本はもともと捨てにくい性質を持っているわりには、毎日、使うものではないので、ルールを決めて整理していくことが大切になります。めったに開かないような本をデスクの上に積んでおくのは言語道断。

頻繁に読む本でなければ、引き出しや本棚など所定の場所で保管します。本棚で管理している場合でも、いずれ本棚からあふれ出し、乱暴に棚の中に押し込まれることになります。

ですから、ルールにもとづいて処分しなければなりません。実際に購入した本を読み返す可能性は、どれくらいあるでしょうか。

古典や愛読書などは別として、ビジネス書など仕事の参考のために買った本などは、ほとんど読み返すことはないのではないでしょうか。

ましてや何年も前の本であれば、すでに情報が古くなっています。いまの時代に求められる情報はすでに違うものになっています。

「いつか必要になる」という言い訳は、ここでも通用しません。だから、「1年たったら捨てる」「半年たったら古本屋で処分する」など期限を切るのもひとつの方法です。

事情があってどうしてもすぐに処分できない場合は、一時、ダンボール箱に詰めて保管してもいいですが、その際も、必ず「いつまでに処分する」という期限をもうけることが絶対条件です。

また、資料となる本などを個人単位で購入している職場では、同じ本が社内に2冊も3冊もあるというケースも生じます。これこそムダでしかありません。

こうした事態を防ぐには、共有の本棚を用意し、会社の経費で購入した本はすべてそこで管理する必要があります。

コメント