8.1 運用の計画及び管理

●規格のポイント・解説

*箇条8「運用」は,新規の条項名であり,食品安全マネジメントシステムの PDACサイクルの「D」を効果的に推進するための要求事項である。

*箇条8.1項の「運用の計画及び管理」は,事業全体の運用の詳細計画であり, 箇条6.1項で設定した計画とその運用も含まれる。

・a)プロセスに関する基準の設定とは,安全な製品実現のための,個々の 製品やサービス提供に関するすべてのプロセスに関する基準の明確化を指 してしヽる。

・b)その基準に従つたプロセスの管理の実施とは,a)で設定した基準を遵 守・運用するためのプロセスの管理の実施が要求事項である。

。

c)は,その計画・実施に必要な文書化の要求事項である。

*計画の変更を管理し結果をレビューし,食品安全に有害な影響を与える可能 性のある事項に関して,それを軽減する処置を要求している。

*外部委託したプロセス(例えば,1日版のアウトソースしたプロセス)及び フ.1.6頂「外部から提供されたプロセス,製品又はサービス」の管理を確実に 管理することを要求している。

*安全な製品を製造するために必要なプロセスを計画し,構築することが主た る要求事項であり,製品ごとの製品実現プロセスの計画,構築,実施,変更 管理,およびすべてのプロセスの明確化とその有効な管理が要求さねる。

*8.2項から8.9項のプロセスは,PDCAサイクルが回り,「安全な製品の計 画及び実現」が維持されていること。

*Codex HACCPの管理手段は,CCPを管理するHACCPプラントと前提条件 プログラムによる管理手段に対して,IS0 22000の管理手段は,PRP,オペ レーシ∃ンPRP,およびHACCPプランの3つの方法で管理する手法である。

*ISO/丁S22004によるIS0 22000の管理手段参照。

【参考解説】 。

安全な製品実現のために,必要なプロセスを計画し,管理すること。

。

安全な食品は,食品生産プロセス,そのプロセスの環境,その管理手段の有 効な開発,実施,)舌動の監視,維持,検証などによって達成される。

・不適合の発生に対する適切な処理も次の安全製品の実現につながる。

・計画においての検証手順の確立は,8.8.1項「検証」で規定さね,その管理手 段の組み合わせの妥当性確認は,8.5.3項「管理手段の組合せの妥当性確認」 で詳細に規定している。

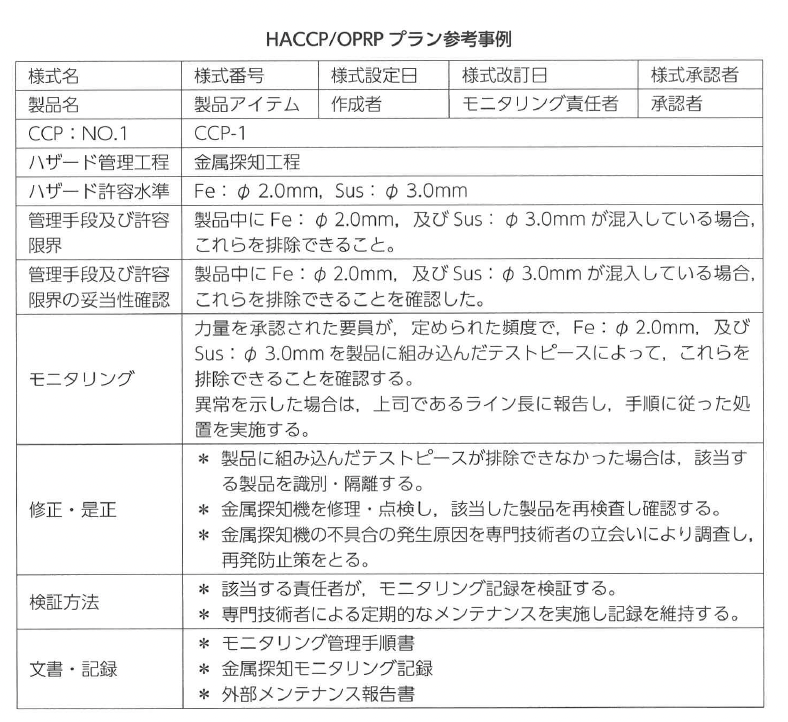

・管理手段は,8.5.4頂「ハザード管理プラン(HACCP/OPRPプラン)」で規 定されている。

● 審査のポイント

*6頂「計画」,7項「支援」,8項「運用」,9項「パフォーマンス評価」が相互 関係にあり,システムが構築され有効に機能しているかがポイントである。

*組織は,組織内外の課題を考慮した食品安全マネジメントシステムの目標達 成計画,および関連する決定したリスクや機会の遂行計画について,それを 達成するためのすべてのプロセスとその基準を確立すること。

例えば,「食肉及び畜産加工品の製造業」では,より安全な,畜肉原料の入手 計画(関連するリスクや機会を含む)から始まり,そのプロセスの管理基準を 決定し,そのプロセスを文書化した情報により,確実に実施,管理されてい ることの客観的証拠が審査のポイントとなる。

・審査指摘事例

鰈組織は,精肉加工工程の一部を外部委託していますが,その委託したプロセ スや管理について,文書化さねた情報が確認できませんでした。

MC⊂ PやOPRPを逸脱した事項は,「不適合」として問題提起し,規格要求事 :「頁や同規程に従つて処置し管理さねていますが,CCPやOPRPに規定され ていないその他の食品安全に関係する事象(例えば,顧客クレーム,フライ ヤーの温度管理,および油の酸価の逸脱など)に対しては,どのように管理 していくのか,そのプロセスが確認できません。

日精肉力□工工程において,「真空包装工程」「冷却工程」「目視検査工程」などが フローダイアグラムに記載されていますが,それぞれのプロセスの基準が明 確になってしヽません。

■ 畜肉加工会社は,輸入冷凍畜肉原料を委託先の冷凍倉庫会社から入手してお り,冷凍畜肉原料の受け入れに関するリスクや機会は明確になっていましたが, その受け入ねに関するプロセス,温度基準,および受け入れ検査記録が確認 できませんでした。

■ 受け入れた冷凍畜肉原料をミンチにする加工工程に関するリスクや機会の計 画は確認できましたが,その品温基準や加工所要時間の設定が明確に規定さ れていませんでした。

はできたミンチの一時保管から成型,および急速冷凍工程に関するリスクや機 会を考慮した計画は確認できましたが,各プロセスでの品温管理に関する基 準が設定されていませんでした。

8.2 前提条件プログラム(PRPs)

8.2.1(PRPsの目的)

組織は,次のために,PRPを確立,実施,維持及び更新しなければならない。

a)製品への汚染(食品安全ハザードを含む)の持ち込みの可能性を防止及び /又は低減すること b)製品間の交差汚染を含む製品の生物的,化学的及び物理的汚染を防止及 び/又は低減すること c)製品及び製品加工環境における汚染物(食品安全ハザードを含む)の防止 及び/又は低減の促進

8.2.2(PRPsの条件)

PRPは,次のとおりでなければならない。

a)食品安全に関して組織及びその状況に適していること。

b)作業の規模及びタイプ並びに,製品中及び/又は取扱い中の製品の性質 に適していること。

c)全体的に適用可能なプログラムとして,又は特定の製品若しくは作業ラ インに適用可能なプログラムとして,生産システム全体で実施されてい ること。

d)食品安全チームによつて承認されていること。

注記:PRPは,ハザード分析に進む前に確立し,設計する。

ただし,PRPの検証及び他の食品安全マネジメントシステム部分の更新 によって,PRPへの変更又は改善の必要性を特定できることがある。

8.2.3(PRPsが考慮すべき文書など)

法令/規制要求事項に加えて,PRPを選択及び/又は確立する場合,組織 は:次の事項を考慮しなければならない。

8.2.4 (PRPsの要求事項)

・規格のポイント・解説

*1日版の箇条フ.2項に該当し,前提条件プログラム(PRP)の要求事項に特記す べき内容の差異は,認められないが,最大の改訂事項は,「ISO/TS22002 シリーズの該当する技術仕様書」を考慮することを要求し,PRPの総合的な より具体的な要求事項を示している。

(巻末:附属書1 1SO/TS22002-1 要求事項と解説・実施例 参照)

*同項,注記によれば,PRPは,ハザード分析に進む前の確立が好ましいとし ていることから,例えば,原材料―覧表(リスト)などを作成し,下記の情報 を明確化にすることが有効であると思わねる。

① 原材料在庫管理表 ② 製造日報 ③ 入荷管理表による,原材料の食品安全に関係する保管温度 ④ 品質特性(アレルゲンなど),産地,保管温度,食品添加物の使用期限の 有無に関する情報など *食品安全の実現のため,下記の①~③項についてPRPを構築し,実施し,維 持することが要求されている。

① 特にPRPの中でも作業環境に関するハード面での要求事項であり,食品 安全ハザードとしては,外部からの微生物,異物の混入,昆虫,防鼠対 策などに関する管理である。

② 作業環境による製品への交差汚染では,適切なゾーニングが必要であり, またハザードである生物学的(微生物汚染),化学的(薬剤などの混入), 物理的(金属異物などの混入)を制御する対策である。

③ 食品安全ハザードの水準の管理は,製品の種類や製品加工工程でおのず とその管理基準や程度が異なり,そねらに適応した管理が要求されてい る。

【参考解説】 *前提条件プログラム(PRP)は,組織の食品安全マネジメントシステムに適用 する三―ズによって設定され,食品安全チームによつて承認されていること。

*PRPは,食品安全ハザードを制御するための客観的な事実や文献データなど に基づいた適切性や妥当性が要求さねる。

*PRPは,その運用上の機能性により,「管理手段」としてのHACCP/オペレー ションPRPプランと区別し,運用される。

*PRPを選定して設計する際には,法規,顧客要求事項,指針などフードチェー ンの業種別に異なる基準が設定さねている。

【システム構築支援解説】 前提条件プログラム(PRP)マニュアル作成時の必要要件の参考例 *要員の衛生 ① 従事者の健康 ② 従事者の手洗い ③ 製造作業従事者の作業着と衛生 ④ 従事者の行動規範 ⑤ 従事者の衛生記録 *,青掃および消毒 ① 一般原則は洗浄・殺菌対象ごとに計画を作成し,管理運営する ② 洗浄・殺菌計画は,十分な効果の確認をあらかじめ検証してお ③ CIP装置による洗浄・殺菌 ④ 手作業による洗浄・殺菌 *ペストコントロール ① 建物の構造上や施設に対する要件 ② 保守点検や衛生管理 ③ 鼠族や昆虫の管理プログラム ④ 記録の管理 *交差汚染の防止のための措置 ① 目的/適用範囲の設定 ② 実施手順の設定 *包装手順 ① 包装資材受入マニュアル ② 計量・包装作業マニュアル *購入材料,供給品,排水・廃棄物などの管理 ① 副資材受入れマニュアル ② 使用水の管理マニュアル ③ ユーティリティ管理マニユアル ④ 排水処理規程・マニュアル ⑤ 廃棄物・食品残漕処理規程・マニユアル

●審査のポイント *組織は,適用範囲の食品安全マネジメントシステムの基礎となるべきすべて の前提条件プログラム(PRP)を確立し,維持・管理し,適宜更新することを 要求している。

*食品安全ハザードの混入防止のために,組織の管理が及ぶ範囲において,総 合的環境が維持・管理されていること。

*製品間の食品安全ハザードの交差汚染防止策が具体的に維持・管理されてい ること(人,物,空気の流れや作業手順など,交差汚染対策を考慮した生産 プロセスであること)。

例えば,ゾーニングの明確化,人〕物,空気などの動線の明確化など。

*生産環境である,室温,空気の清浄度,廃棄物・排水側溝などが適切に管理 されていること。

*食品安全の必要性とその維持・管理のために適切なPRPであること。

*製品実現のために適切なPRPであること。

(作業の規模,種類,製品とその 取扱い,製品特性など)。

*全般に適用されるプログラムや製品の実現など,生産プログラムに適用され るプログラムがそれぞれ食品安全マネジメントシステムの中で適切に運用さ れていること。

*関係法令(食品衛生法,食品表示法,JAS法など)の明確化を含めて,食品安 全チームによつて承認さねていることが必要である。

*Codex委員会の「食品衛生の一般的原則」に基づいて策定された,厚生労働 省施行通知である「食品等事業者が実施すべき管理運営基準に関する指針」に は,多岐にわたる衛生管理手法が設定されているので,これらを参考にする ことが望ましい。

*食品衛生法に基づく,各業種別営業許可に関する施設基準の設定や,その他業 界の規制要求事項などが適切な情報として参考にされていることが望ましい。

*PRPの検証活動には,公的に示されている各種チェックリストなどを引用し, 検査,日標値,基準値などを参考にするとよい。

*工場内の衛生管理手順を確認する。

*工場施設図面(衛生区分,人,原材料,製品,空気の流れ)による動線を確認する。

*外部委託したプロセス(アウトソース先)及び購買先に対して,例えば,「衛 生管理チェックリスト」などで,適宜管理していることを確認する。

・審査指摘事例

■ 前提条件プログラム(PRP)の選択および確立・管理について,新規格では, 「ISO/TS22002-1技術仕様書」の要求事項を考慮することが規定されてい ますが,組織のPRP関係の運用手順には,その採用が確認できません。

国「ハザード分析表」では,各工程ごとに多数のPRPが評価。

設定されていま すが,これらのPRPと,別途食品安全チームが設定した「前提条件プログラ ム」との整合性が確認できませんでした。

また,「ハザード分析表」での多数のPRPをどのように日々検証しているのか 確認できませんでした。

目冷凍かき,むきエビ,冷凍たこ,などの納品については,PRP管理として「納 品。

成績書」で管理するとしていますが,検査の実施記録が確認できません。

田現場審査において,次のPRPの管理に関する不備が観察されました。

・食肉加工処理工程での洗浄後のスライサー内部に残澄が残存していました。

・食品加工工程すべての清掃を外注先A社にアウトソースしていますが, 作業場の清掃不備やラインの洗浄不備などが観察され,アウトソース先に 対する管理強化が望まれます。

・加工中間製品を入れているコンテナにかなりの汚れが観察されました。

・計量調合室において,原料のアレルゲンも計量していますが,計量台にア レルゲン粉体がこぼねていることが確認さねました。

特にアレルゲン計量 台の清掃手順の確立が望まれます。

■ 工場配置図に示さねたゾーニングに従った,物の流れ,空気の流れ,動線, 飛来昆虫の流れなどについて,清掃責任者や清掃作業者にその手順が渡され ておらず,具体的な清掃・洗浄。

殺菌作業に対する認識が周知されていませ んでした。

・ゾーニングに従つた清掃手順 。

設備機器の清掃・洗浄手順 ・排水側溝の清掃手順・廃棄物の取扱いなど,交差汚染防止手順 ■ 現場審査での観察指摘事項あれこれ 。

工程から発生する食品残澄の取扱い(オープンな放置状態などの改善) 。

工程内での製品の一時置きの状態の改善(例えば,足の膝より低い位置で の―時置き状態の改善)。

。

惣菜生産工程での惣菜材料の取扱いに対する改善(例えば,一時的な, オープンな放置状態などの改善)。

■ 力□熱工程で,一時作業終了のため釜の直近で自分の長靴をホースで洗浄して いるところが観察されました(衛生観念および認識度の改善)。

■ 調味液の移し替え工程で,調味液調整釜の底部から調味液が尻漏れしたまま 作業が継続されており,側溝に流れ込んでいました。

また,冷凍たこ,冷凍 えびの解凍工程では,余分と思われる水道水が惜しみもなく,コンテナタン クの全面から排水溝ヘオーバーフローしていることが観察さねました。

■ ジア塩素酸ソーダなどの薬剤の使用・保管管理について,管理状態(薬剤の適 切な置き場所,責任者の設定,管理記録の維持など)に不備が観察されました。

(PRPの選択や確立・管理について,新規格での要求事項である「ISO/TS2 2002-1技術仕様書」の採用が確認できません。

) ■ 組織ではすべての要員に検便が計画され実施されていますが,未実施の要員 が散見され検便の実施手順の改善が求められます。

■ 5S活動を宣言し,実施さねていますが,食品製造現場の事務机の上には,交 換したと思われる部品の一部,ボルト,ナット,ワッシャーなどがそのまま 置かねていました。

部品管理に関する運用手順に改善の余地があります。

■ PRPの一貫として,外気吸入フィルターの清掃・交換作業が月1回の頻度 で実施されていますが,落下細菌検査と清掃状態および清掃頻度などの妥当 性の確認について改善の余地が観察されました(落下細菌検査記録によると, 清掃実施結果との相関関係が確認できません)。

■ 食品安全マネジメント組織図から「設備管理課」は除外されていますが,食品 と直接接触するコンプレッサーエアーなどを管理していますので,食品安全 マネジメントシステム(FSMS)の中で,その責任・権限を明確にし管理する ことが推奨されます。

■ 規格要求事項には,アウトソース(外部委託)したプロセスの管理を明確化し文書化することとあります。

組織はPRPの管理として「食品輸送プロセス」 に関して,そのPRPが要求どおり実施されているかどうかを確認するための 検証プランを規定するとしています。

しかし,アウトソースである運送業務において「冷凍庫内温度条件」や「ト ラック冷凍庫内の衛生基準」を満たしているという客観的証拠が確認できず! アウトソースの管理に関して改善の余地があります。

m現場審査で観察されたPRPに関する改善推奨事項 。

加工エリアの蛍光灯に落下防止,飛散防止対策が実施されていません。

・魚加工食品の異なるカテゴリー製品に,同じ色のプラスチックコンテナが 使用されており,要求さねる清浄度に対して汚染が懸念されます。

・魚加工食品製造プロセスから排出されるさまざまな残沿の取扱い基準が整 備されていません。

・魚加工食品製造における各プロセスで塩素溶液管理手順に不備が観察され ました(各プロセスの殺菌液濃度とその調整方法の不備)。

■ アウトソース(外部委託)している運送会社の不備により,大量の製品に水濡 れ事故が発生していた事実に対して,賠償問題は終了していましたが,アウ トソースしたプロセスの不備に関する是正・改善処置が完了していませんで した。

圏ゾーニングおよびPRP管理を規定している,S製品ラインおよびA製品ライ ンの共同使用通路の清掃状態が不適切であり,清掃管理責任の不徹底が観察 さねました。

蛉防虫。

防鼠対策として,工場屋内や側溝に薬剤が散布されていますが,薬剤 の種類,散布濃度,散布場所,残存の影響度,食品との接触影響,社内管理 者などの管理方法が明確になつておりません。

(本件については,「ISO/TS22002-1技術仕様書」に詳細に規定されていま すが,それらの要求事項が採用されていません。

) 醸各種の洗浄剤が保管されていますが,その管理方法,例えば,毒物及び劇物 取締法に関連しての,苛性ソーダや次亜塩素酸ソーダの管理方法(薬剤使用 量と残量,管理責任者など)が明確になつておりません。

(PRPの選択や確立・管理について,新規格での要求事項である「ISO/丁S2 2002-1技術仕様書」の採用が確認できません。

■ 食品安全マニュアルでは,食品安全チームはPRPが効果的であるかどうかを 「年間検証計画」に基づき検証することと規定していましたが,この検証記録 や「年間検証計画」が確認できませんでした。

■ 食品安全マニュアルのPRPに該当する項目a)~ k)に関して,ハザード分析 で評価したPRPと整合させた具体的な内容を規定している文書類が確認でき ません(例えば,ゾーニング,,青掃・殺菌,原材料の流ね,空気の流れなど)。

■ 工場内で使用している化学薬剤の管理や製造機械に使用している食品と接触 する可能性のある潤滑オイル類の識別と管理手順に改善の余地が観察されま した。

■ 工場配置図に示された平面図には,ゾーニング,原料を含む物の流ね,’青浄 空気の流れなどを示した手順がなく,また該当作業要員がこねらを認識して いないことがインタビューによっても確認されました。

またPRPでの管理が 好ましいと思わねる設備機器類の清掃・洗浄手順,および製品の保管中の汚 染防止手順(冷蔵庫内の総合的衛生管理)の不備も観察されました。

■ 組織は,野菜の浸漬工程とシャワーリングエ程で水質検査が実施さねていな い丼水を使用しているが,最終洗浄工程で飲料適の市水を使用しているので 製品の安全性には問題がないと判断していますが,使用水の場合は,衛生的 に未確認の状態で食品加エプロセスヘの持込みは適切な行為とは言えません。

二次汚染の可能性も十分考えらねますので,早急な改善を推奨します。

■ 野菜サラダブレンド作業場の側溝に,汚染区域(野菜類の下処理室)からの排 水が流れていることが観察されました。

PRPの管理に改善の余地があります (ゾーニングの管理,排水に関するルールと衛生的認識改善)。

■ 現場審査で観察された,PRPに関する改善推奨事項 ・汚染区域である冷凍機械室は,,青潔区域と直接つながっており,ここを経 由しないと出入りできない構造となっています。

・チルド冷蔵庫のスペースの関係で,製品と畜肉原料が同じ庫内に保管さね ています。

・,青潔区域である最終食品加工室に,汚染区域や準汚染区域からの排水が流 れ込む排水溝構造となっています。

・工場作業要員の制服のクリーニング手順が未設定のため,汚れの程度に差 異が観察さねました。

爾洗浄・殺菌剤や潤滑油に関して,食品安全に関する組織の定めた管理基準が 確認できません(例えば,組織の基準は,食品添加物に関する安全性が確保 できることとしているが その詳細な使用手順が不明確です)。

(PRPの選択や確立・管理について,新規格での要求事項である「ISO/TS2 2002-1技術仕様書」の採用が確認できません。

) 目牛乳殺菌室の―般的衛生管理基準が不明確であり,定期的な清掃管理の検証 が実施されていません。

例えば,一般生菌数の管理基準の設定などによって 管理することが望まれます。

躍規格要求事項は,PRPの確立によって購入した資材や製品を適切に管理する ことが規定されています。

現場審査により,原料・包装資材倉庫に以下の改善すべき事項が観察されま した。

・資材の上の鳥の糞 。

天丼の鳥の巣 ・外とつながるシャッターの開放 ・資材の上の多量の飛来性昆虫(ユスリカなど)の屍骸 。

二次包装前のディーゼル式フォークリフトによる作業 ・不適切な原材料の保管状態(先入れ先出しの原則の不履行) 彎担当者は,糖液の受入時に封印を確認したと言つていますが,この一連のプ ロセスに関するPRP管理方法が確認できません。

結果としてPRPが確立(承 認)されていないため,手順や実施した証拠が明確になつておらず,それら を検証するシステムが欠落しています。

また,動植物油のタンクローリー車 に関してもアウトソースの管理方法が確立されておらず,施錠確認や送出□ 付近のPRPに関する適切性を検証するシステムも確認できません。

□ 「最終検査工程の照度」が食品安全上適切な照度が維持されているかどうか検 証することが望まれます。

(注)食品衛生法では,すべて100ルクス以上とありますが,Codexや労安法 などでは,例えば,作業環境の照度については,労働安全衛生規則第604条 や」ISで規定されています。

第604条に示されている作業区分と基準は,精 密な作業:300ルクス以上,普通の作業:150ルクス以上,粗な作業:フ0 ルクス以上とされています。

JIS照度基準では,一般の製造工場などでの普通の視作業は500ルクスで,特に色が重要な場合は平均演色評価数Ra≧ 90とされています。

したがつて,食品工場の目視検査やモニタリングの箇所では,500ルクス以 上が好ましいとされています。

■ 化学薬剤の保管場所での在庫数と関係事務所に保管さねている記録に差異が 観察され,在庫管理方法に改善の余地が観察さねました。

(PRPの選択や確立・管理について,新規格での要求事項である「ISO/TS2 2002-1技術仕様書」の採用が確認できません。

) ■ 工場内の要員は工場入場前に衛生について自己申告していますが,外部から の訪間者に関してはその実施がなく,管理方法の検討が望まねます。

■ むき貝類の貝殻片など異物除去作業は,指先の微妙な感覚が要求さねるとい うことで,素手で作業が行われています。

定期的な手指の殺菌には,ジア水 が使用さねていますが,既にそのジア水に自濁状態が観察されました。

作業 者へのインタビユーでは,ジア水の化学的な性質などを理解しておらず,教 育を含めたPRPの管理手順に改善の余地が観察されました。

食品安全基礎知識

加熱殺菌理論 D値 ・グラフの縦軸に生残菌数の対数,横軸にカロ熱時間をとると,ある範囲で, 直線的な関係が見られる。

・例えば,106の菌数が,4.3分で,1/10の105に減つたとするとき, 次の4.3分でさらに104に減少する。

・微生物の熱死減は,対数的に起こる。

。

その対数的変化の範囲内では,微生物数を1/10に減少させるに要する 力D熱時間は,一定である。

・この時間をD値といい,分で表し,90%死減時間をいう。

。

どの加熱温度でのD値かを示すために,D121,Dl。

。

のように右下に温 度数字を書く。

・この図は「熱死滅曲線」といい,この図から微生物を殺すに要する力□熱時

間は,初めの菌数(初発菌数)に,依存していることがわかる。

したがつて 食品の初発菌数は,重要な意味をもつ。

「熱死滅曲線」から,初めの菌数を殺すための時間は,そのときのD値だ け延びることになる。

例えば,そのときのD値が3分であれば,3分だ け殺菌時間が長くなる。

例えば,胞子細菌セレウス菌(Bacl‖ us cereus)の胞子で汚染されてい る1パックのレトルト米飯を100℃ で殺菌するとき,いまこの胞子に 対する100℃ でのD値を6分とすると,(D100=6)このパックにセレ ウス菌胞子が103個あれば,10-2(10-2=0.01で,1/100の確率で胞 子が生き残る)まで殺菌するには,胞子数を1/10に減少させる時間サ イクルの6分を5回繰り返すことになる。

103 →① 102 →② 101 →③ 100 →④_101 →⑤_102 したがつて,全殺菌時間は,D× 5=30分となる。

同様に,もし,パックの中の胞子の数が,107個であつた場合,この殺 菌条件では,6分を9回切り返すことになり,D× 9=54分となる。

初発菌数が,103個と107個とでは,殺菌時間が,30分→ 54分に延長 されることになる。

実際のレトルト加熱では,1パックではなく,10万パック殺菌する場合 には,初発菌が,103× 105=108 として計算しなければならないこ とになる。

8.3 トレーサビリティシステム

。

トレーサビリティシステムは,供給者から納入される材料及び最終製品 の最初の配送経路を明確にできなけねばならない。

・ トレーサビリティシステムの確立及び実施に際して,少なくとt次の 事項を考慮しなければならない。

a)最終製品に対する受け入れ材料,原料及び中間製品のロットの関係 b)材料/製品の再加工 c)最終製品の配送ルート ・組織は,適用される法令,規制及び顧客要求事項が特定されることを確 実にしなければならない。

・ トレーサビリティシステムの証拠としての文書化した情報は,定義され た期間,保持しなければならない。

。

これには,少なくとも,最終製品の最短貯蔵寿命を含む。

・組織は, トレーサビリティシステムの有効性を検証,試験しなければな らない。

注記:該当する場合,システムの検証は,有効性の証拠として最終製品量と 材料との一致を含む。

● 規格のポイント・解説

*1日版の箇条7.9項に該当し,基本的な要求事項がa)~ d)項に,より具体的 に提示された。

それらの項目を,トレーサビリティシステムに取り入れ,適宜, その有効性を検証,試験することを要求している。

*注記の要求事項のトレーサビリティシステムの検証では,最終製品量と材料 との一致まで要求している。

* トレーサビリティシステムは,配送された最終製品ロットから製造・加工記 録をたどり原材料ロットにたどり着くシステムである。

*連続生産の場合は,バッチ生産ほど単純でなく,中間製品や途中使用の原料 ロットの管理など複雑になるので,一連の工夫を要する。

* トレーサビリティシステムの目的は,出荷停止や不測の事態の回収に対する 備えであり,使用原料ロット記録,製造ロット記録,カロエ記録,中間製品の 使用記録,出荷記録などを維持し,よリシンプルなチャートなどでシステム を設定しておくことが要求されている。

(食品衛生法第3条,JAS法,生産情報公表」AS, トレーサビリティシステ ムに関わる規格・ガイドラインなど参照)

【参考解説l l)製品ロットと原料バッチの関係,力]工記録と配送記録の関係などを明確にす るトレーサビリティシステムを確立すること。

2)供給者から直接納入さねる原材料から直接の配送業者への最終製品の引渡し についてもその履歴を明確にすること。

3)トレーサビリティ記録は,システムの評価や安全でない可能性がある製品 (管理基準を逸脱して継続生産された品質的ハザードおよび生物学的・化学 的・物理的ハザードの可能性のある製品など)の取扱いを可能にし,また最 悪の場合の製品回収などに備えて,規定した十分な期間,維持することが必 要である。

4)記録は,顧客要求事項と法的要求事項を維持または遵守し,最終製品の賞味 期限(または消費期限)に基づくものであること。

審査のポイント

*最終製品などのサンプリングによつて,より速やかに,関係する文書化した 情報(記録類)が明確になり,原材料ロットまでのトレーサビリティが確認で きること。

●審査指摘事例

■ 冷凍食品の製品保管作業は,60分ごとにコンテナを区別し仮保管されてい るが,識別表示は数コンテナが混在した1パレット単位となつており,ロッ ト管理などのトレースが複雑,かつ煩雑な状態が観察されました。

識別表示 方法の改善が望まれます。

■ CIP洗浄で使用されるアルカリ系洗浄・殺菌洗剤化学薬剤の使用に関して, 食品安全への影響度などを考慮したトレーサビリティシステムの設定が推奨 さねます。

■ カット野菜工場では,原料野菜の産地が,かなり小ロットで変更になってい るためか,一部の商品について, トレーサビリティに不備が観察されました。

産地表示を含めたトレーサビリティシステムの改善が望まれます。

食品安全基礎知識

乳酸菌 乳酸菌は自然界に広く分布する,グラム陽性の大きな菌種である。

拝菌・ 球菌で,胞子はつくらず,運動性をもたない。

糖を発酵させ,乳酸をつくり, 基質のpHは下がるが,酸性環境でも増殖できる。

好気的代謝過程で発生す る過酸化水素を分解するカタラーゼを生成できないので,乳酸菌は比較的酸 素の少ない環境を好む。

乳酸菌は食品の複雑な成分環境では,乳酸以外に多 くの有機酸を発酵生産する。

チーズ,発酵乳,漬物などに特有の風味を与え る―方,食品に異味,異臭を与え腐敗をもたらす。

乳酸菌は,善玉菌として 広く矢□られているが,それだけではなく,食品の腐敗細菌としても作用し, ヒスタミンも生成し,食中毒の原因ともなりうるという報告もある。

包装食 品の膨張現象を起こす菌類の一つである。

真菌類 食品に関係する真菌は,①接合菌類(カビ)② 子嚢菌類(カビ・酵母) ③担子菌類(酵母。

キノコ)④ 不完全菌類(カビ・酵母)に区分される。

生鮮食品では細菌が最初に増殖し食品を腐敗させるが,カビ,酵母は水分活性,pHの低い環境で増殖する特性をもつ。

そのため乾燥食品,酸性食品, 塩分,糖分の比較的高い食品に増殖する。

食品生産においても有害な腐敗真 菌類も多く,有用真菌と常に共存している。

8.4 緊急事態への準備及び対応

8.4.1 一般

8.4.2 緊急事態及びインシデントの処理

●規格のポイント・解説

*1日版の箇条5.ア頂に該当し,約2行のシンプルな要求事項であつたのに対し 新規要求事項としては,緊急事態に加えて,インシデントに対処する予防処 置の特定を規定し,より具体的に,かつ詳細にその対応事項を要求している。

(参考)インシデント(英:inCldent)は,事故などの危難が発生するおそれの ある事態をいい,IS022300によると次のように定義されている。

lncident i Sltuation that mlght be,Or cOuld lead to a disruptiOn tOss emergency or crlsis.(中断・阻害,損失,緊急事態) *a)項は,実際の緊急事態の対応策を示し, b)頂は,緊急事態,インシデン ト,潜在的な食品安全への影響に応じた具体的な低減策を, c)頂は, a)と b)の文書化した手順の適切性に関するテストの実施を, d)頂は,テスト結 果を含めた文書化した手順のレビューと更新をそれぞれ要求している。

*注記には,食品安全や生産に悪影響を与える可能性のある緊急事態の具体例 が示さね,それらの具体的な対応策を計画する必要がある。

*組織で発生する可能性が予測できる緊急事態を設定し,その対応策の手順を 確立しておくことが要求されている。

*1日版の「ア.10.4 回収」では,「文書化された手順」が要求さねているので, 本条項も関連させて「文書化さねた手順」で取り扱うことが好ましい。

(緊急事態・インシデントの事例〉 。

従事者の伝染病の発覚や製品汚染 。

原材料の表示ミス,アレルゲンの表示ミス,金属などの異物の混入,製品 の微生物汚染・腐敗,化学薬剤汚染, ・許容限界逸脱製品の誤出荷 ・火災,その他天変地変,大規模停電 〈緊急事態。

インシデントヘの対応手順の事例〉 ・緊急事態への事前の対応手順(危機管理計画の確立,緊急事態訓練計画・ 実施) 。

緊急事態発生時の対応手順(緊急事態発生情報の収集。

分析,緊急事態の 最善防止策,緊急事態連絡網) 。

是正・予防対策手順(原因分析,是正・改善策,処置評価とフォローアップ

【参考解説】 ・トップマネジメントは,潜在的な緊急事態や事故を予想して,そねにどのよ うに対応するのか実証し,その結果をマネジメントレビューのインプット情 報とすることが要求されている。

。

この要求事項は,本規格と同様に,IS09001:2015では,6.1項「リス ク及び機会への取り組み」と10.2頂「不適合及び是正処置」に該当し,ISO 14001:2015,8.2項「緊急事態への準備及び対応」と10.2頂「不適合及 び是正処置」などの条項に該当すると思われる。

・潜在する食品安全ハザードの予防処置は,6.1項「リスク及び機会への取り組 み」で可能な限り特定し,対応することが望まれるが,意外と困難であるので, 食中毒菌の残存を想定し,その緊急事態への対応・実証するシステム手順を 作成,定期的にテストし, レビューすることが望まれる。

〈事例〉食品病原微生物のボツリヌス菌は,最強の毒素を産生し,わが国でも,昔, 多くの人命を奪った事故がある。

この菌は,絶対(偏性)嫌気性細菌で,真空 包装された食品に忍び込み,増殖し,毒素を産生する。

酸素吸収剤の使用で は手放しに安心できない。

突然のエネルギー停止や冷蔵設備の機械の故障な どの原因により,ボツリヌス菌が侵入し,魚やソーセージの真空包装,炭酸 ガス充填包装食品でのボツリヌス菌増殖を想定した対応手順とテストによる 実証などを考えれば理解しやすいだろう。

リスク管理にも適応させる事例で ある。

【システム構築支援解説】 ・トップマネジメントは,フードチェーン関連企業が予測される事故,緊急事 態や事象の可能性を確実にし,そねらに対応する手順を構築し,維持するこ とを確実にすること。

・フードチェーン関連企業が,緊急事態への対応準備,特に実際的な事故や緊 急事態の発生後の対応手順を可能な限リテストし,レビューし,適切に改正 できる手順を確立すること。

・緊急事態の事故には,火災,洪水,生物テロや破壊活動,エネルギー供給停止, 周辺環境の突然の汚染,新しく発見された食品安全ハザードなどがある。

・フードチェーン関連企業の中には,科学的な根拠や証拠のない商業的リスクに関する食品安全ハザードを取り扱つてもよい。

例えば,メディアの誇大宣 伝などによる消費者への食品安全ハザードなど。

その他,食品安全マネジメ ントシステムにとつてマイナスとなる可能性のある要因など。

●審査のポイント

*具体的な緊急事態やインシデントの特定と対応手順が確立されていること。

*設定された緊急事態やインシデントの対応手順の妥当性が,模擬訓練などに よつて確認されていること。

*8.9.5頂 「回収/リコール」との関わりが考慮されていること。

*具体的な緊急事態やインシデントの想定には,関連団体などの過去の客観的 な情報事例などを考慮していること。

*「ISO/丁S22002-1技術仕様書」,15項「製品回収手順」参照

● 審査指摘事例

■ 新規格は,緊急事態やインシデントについての予防処置を特定するために, 準備し,計画することを要求していますが,組織の生産している生麺製品に ついて,例えば,食中毒やアレルゲンの混入による事故などを想定した,文 書化した情報が確認できませんでした。

■ 規定した緊急事態やインシデントの準備や対応手順,例えば,冷媒剤の漏洩, 長時間の停電事故などによる冷蔵・冷凍庫の温度上昇に伴う製品の品質劣化 や火事,セキュリティーの問題,食品安全に影響を与える潜在的な緊急状況 や偶発的に引き起こされる出来事など緊急事態の予想される事象に関する文 書化した情報を確認できません。

(残念ながら組織は,天変地変のみを緊急事態に取り上げています。

) ■ 食品安全マニュアルには,規格要求事項のみが記載され,組織の活動に見 合つた「緊急事態及びインシデントの対応」への要求事項が確認できません。

また,新規格の「インシデント」について特定し,その予防対策などが検討さ れていません。

■ 「緊急事態及びインシデントに対する備え及び対応規程」には,停電時ほか14項目について,その手順が確立さねていますが,それらの手順の妥当性 確認について,模擬テストの実施などレビューの実施記録が確認できません。

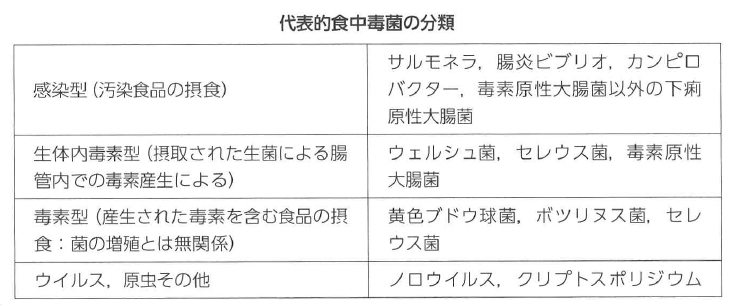

食品安全基礎知識

食中毒の発症 あらゆる種類の微生物が食品といっしょに消化器官に入り,冑の酸や消化 酵素,あるいは消化器官にすみついている細菌類と戦い,消滅する運命にあ るので,病原菌が腸管などで増殖し,食中毒を発症するには一度にまとまつ た細菌数を食品から取り込まなければならない。

この数は細菌の種類によっ て異なり,ヒトの年齢や健康状態によっても大きく異なる。

また,病原菌の 入つた食品を,ほかのどのような食品と,どれぐらい食したかも発症の程度 に影響すると言われている。

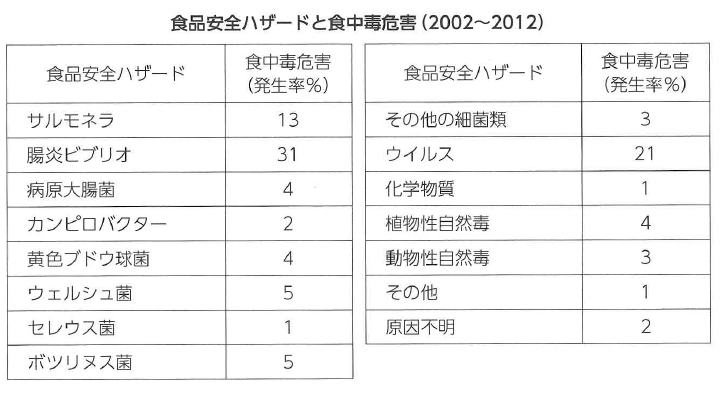

食品安全ハザードと食中毒危害(2002~ 2012)

8.5 ハザードの管理

8.5.1 ハザード分析を可能にする予備段階

8.5.1.1 一般

ハザード分析を実施するために1食品安全チームは事前情報を収集し,維 持し,更新しなければならない。

これらには次のものを含むが,これらに限らない。

a)適用される法令,規制及び顧客要求事項 b)組織の製品:工程及び装置 c)食品安全マネジメントシステムに関する食品安全ハザード

● 規格のポイント・解説

*箇条8.5頂「ハザードの管理」は,新規の見出しで,1日版の箇条7.3項「ハ ザードの分析を可能にするための準備段階」に対応している。

*箇条8.5項は,ハザード分析の準備や管理について,要求事項のすべてを網 羅した条項となつており,食品安全チームの役割を規定している。

*箇条8.5.1頂は,1日版の箇条ア.3.1頂に対応し,文字どおり,ハザード分析 の準備の一般事項を規定している。

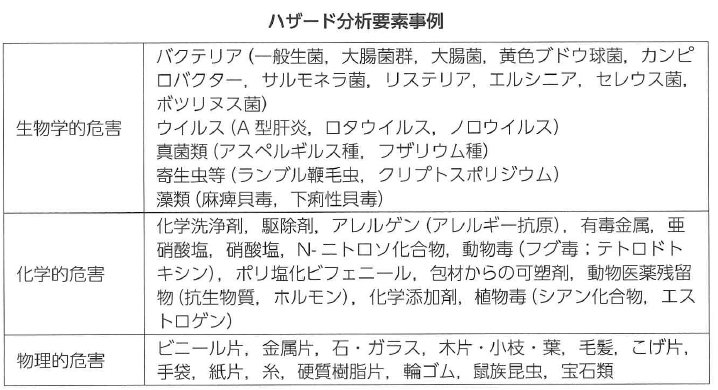

*「食品安全ハザード」とは,「健康に悪影響を与える原因となる可能性がある, 食品中の生物学的(病原菌,ウイルス,寄生虫など),化学的(農薬,抗生物質, 動物のふぐ毒など,植物のキノコ毒など),物理的(金属片,石,硬質プラス チック片,ガラス片など)物質あるいはそのような食品の状態」と定義されて いる。

*ハザード分析を実施するために必要なすべての情報とは,7.3.3頂から 8.5.1.5.3項までのすべての要求事項を指す。

*該当するハザード分析に必要なすべての情報を収集し,文書化し,維持(最 新のものとして管理状態にあること)し,適宜更新(最新状態での維持)する ことが求められている。

●審査のポイント

*食品の製造のすべてのプロセスにおける,食品安全ハザードとそのハザード の状態・程度が,明確になつていること。

*明確にした食品安全ハザードは,どのプロセスで,どのように管理されてい るか明確になつていること。

黎審査指摘事例

日液体製品の充填工程に供する,PE丁ボトル容器の連続式内面清掃に,コンプ レッサーエアーが使用されています。

しかし,この食品と直接接触する容器 について,コンプレッサーエアーに混存するかもしれない鉱物油ミストの管 理に対する安全性が確認できません。

*「ISO/TS22002-1技術仕様書」:6項「ユーティリティ,空気,水,エネル ギー」参照 ■ 缶充填ラインヘ缶ぶたを供給する工程のハザード分析評価と必要な管理手順 の不備が観察さね,改善の余地があります。

食品安全基礎知識

8.5.1.2 原料,材料及び製品に接触する材料の特性

・組織は,適用される全ての法令/規制食品安全要求事項が,全ての原料, 材料及び製品に接触する材料に対して特定されることを確実にしなけれ ばならない。

・組織は,すべての原料,材料及び製品に接触する材料に関して,適宜, 次のものを含め,ハザード分析(8.5.2参照)を実施するために必要とな る範囲で文書化した情報を維持しなければならない。

a)生物的,化学的及び物理的特性 b)添加物及び加工錠剤を含め,配含材料の組成 c)由来(例えば,動物,鉱物又は野菜) d)原産地(出所) e)生産方法 f)包装及び配送方法 g)保管条件及びシェルフライフ h)使用又は加工前の準備及び/又は取扱い |)意図した用途に適した,購入した資材及び材料の食品安全関連の合否 判定基準又は仕様書

●規格のポイント・解説

*1日版の箇条ア.3.3.1頂の要求事項に対応しており,新規の追加要求事項はな いが,新規格は,すべての箇所において,「記録」という用語が,「文書化し た情報」という用語に置き換わつている。

*HACCPや食品安全マネジメントシステム(FSMS)の基本となる要求事項は, 最終製品の品質検査に依存することなく,製品の製造にかかるあらゆるハ ザード汚染を低減・除去し,より安全な食品を消費者に提供することにある。

そのための,ハザード分析に必要な情報の一つが「原料,材料及び製品に接 触する材料」についての情報であり,文書化が要求されている。

*食品に接触する「原料,材料及び製品に接触する材料」についての確認事項は,規格の要求する次の事項である。

① 生物的,化学的および物理的特性(特性とは,例えば,水分,水分活性, 塩分濃度,pH) ② 配合された材料の組成(添加物および加工助剤を含む) ③ 由来(農産物であれば特定汚染物質の汚染地域や貝毒の発生地域など) ④ 原産地(国内であねば,該当する都道府県の明記など) ⑤ 生産方法(製造工程で代表される製造方法) ⑥ 包装および配送方法(要求されるフィルムなどの空気特性など)や配送条 件 ⑦ 保管条件,シェルフライフ ③ 使用またはカロエ前の準備と取扱い(前処理の段階とその処理の程度) ⑨ 意図した用途に適したその材料等の合否判定基準や仕様書(原材料の受け 入れ基準など) 以上のような情報は,例えば,「原材料特性表」などに明記するとよい。

【参考解説】 すべての原材料と製品に接触する材料について,食品安全ハザードを明確にし, 評価できるように文書化し規定すること。

a)生物学的,化学的及び物理的特性について,例えば,「ハザード分析一覧 表」に「想定されるハザード」として記入してもよい。

b)添加物や加工助剤を含む,配合材料の組成については,「製造工程フロー 図」に直接明記するか,「付属配合表」などで明記してもよい。

(参考)添加物など副資材は,例えば「副原材料管理マニュアル」として,次 を規定するとよい。

① 添加物,カロエ助剤一覧表 ② 管理基準 ③ 作業手順 c)由来(動物,魚類,植物,鉱物など) d)原産地は,「原材料受入れ管理マニュアル」の中の「原産地一覧表」など で最新管理を実施することを推奨する。

e)生産方法は,製造工程の代表的な特徴であり,「製造工程フロー図」,「QC工程表」などで煩雑になる場合は,「作業手順書」の中で明確にする必要 がある。

f)包装及び配送方法の特記すべき事項を明記する。

g)保管条件及びシェルフライフ。

h)使用又は加工前の準備及びその取扱い:本製造前の取扱いや前処理を指 している。

1)すべての原材料の受け入れ品質基準の明確化を指しており,意図した用 途に適した,購入原材料の食品安全に関連する受入れの基準又は仕様に 対する対応として,規格は汎用性の原材料と特定した用途との識別化を 意図しているので,例えば,アレルギー過敏症に対する原材料の購入。

取扱い等を含め,基準,仕様を規定している。

【システム構築支援解説】 1)最終製品特性のハザードを設定する場合,包装形態も含め静菌的状態または 殺菌的状態について,その要素となる事項を明記すること。

2)ハザード分析に対するこねらの管理手順の有効性は,製品に影響する外的要 素(例えば温度,時間,湿度,その他の管理手段)によつて影響されること があり,また,その管理結果としての厳重さによつても影響されることがあ る。

3)食品内に直接的に関与する,静菌的管理手段には,①二酸化炭素の追加添加, ②コーティングや包装形態,③ MA包装(ガス置換包装),④保存料,拮抗 薬剤,拮抗微生物の使用,⑤酸化還元電位,⑥水分活性,② p日による制御, などがある。

4)食品内に直接的に関与する,殺菌的管理手段には,①拮抗細菌添加法 ②低 pHによる微生物死滅法,などがある。

5)適切なラベル表示は,特定の管理手段が組織の手の届かない管理手段として 有効であり,’肖費者による,あるハザードの制御を可能にする有効な管理手 段となり得る。

6)表示例には,①期限表示,②保管条件の説明書,③微量のナッツを含むこと がある,④過剰な消費は下剤効果をもたらすことがある(ポリオール),⑤ グルテンを含む,⑥ フェニルアラニン源を含む,② グリシンを含む,などの表示例がある。

・審査のポイント

*組織が関わる,「原料,材料及び製品に接触する材料」に漏れがないこと。

*これらの情報は,最新の情報であり,変更などが生じた場合は,更新され, 修正されていること。

*「接触する材料」には,工程で使用する,潤滑油やコンプレッサーエアーの品 質なども重要な要件である。

●審査指摘事例

饉食品に接触する材料は,ハザード分析に必要な範囲で規格要求事項8.5.1.2 項を実施すると,食品安全マニュアルに記載されていますが,使用機器類に 関する材料に関しては,製品と接触する可能性があるにもかかわらず,関係 文書が維持されておらず,ハザード分析も実施されていません。

国「関連法令一覧表」には,食品衛生法,JAS法などと法令の名称のみが記載さ れ,直接該当する法規制や規制要求事項が明確になつていません。

また,法 令の最新版管理や規制当局のHPを即座に検索できる方法が確認できません。

規格では,食品安全方針をはじめ各所に法令遵守の明確化が要求されており, 適合している証拠を維持する必要があります。

そのためには,まず食品衛生法施行規則(食品衛生法の食品。

器具・容器, 添加物,表示,監視検査など),農林物質の規格化と品質表示適正化に関する 法律(加工食品品質表示基準などの詳細)など,より具体的に把握する必要が あります。

また,食品の種類による一般生菌数など微生物基準,添加物基準,アレルゲ ンなど該当食品に対する規制要求事項を具体的に設定し,監視。

評価しその 記録を維持することが求められています。

目規格8.5.1.2項では,製品に接触する材料は, a)~ h)を含め,食品安全ハ ザード分析を実施するために必要となる範囲で,文書の中に記述することが 求められています。

食品安全マニュアルの8.5.1.2頂では,購買先より入手した「原材料規格書」 などで明らかにすると規定していますが,本社工場の製造する製品に接触す る材料として,包材フィルムと脱酸素剤を使用しているにもかかわらず,規 格8.5.1.2項が要求する文書化が確認できませんでした。

■ 規格では,製品に接触する材料に関しては,ハザード分析に必要な範囲で文 書化することが要求されていますが,「かにカマボコ包装工程」に使用されて いる「ケーシング」に関してはその実施が確認できません。

■ 規格では,すべての原料!材料および製品に接触する材料は,食品安全ハ ザード分析を実施するために,必要となる文書の中に記述することが要求さ れていますが,食品包装に使用され:直接食品と接触しているエアーについて, フローダイアグラムヘの記載やハザード分析の実施が確認できません。

■ ハザード分析の準備段階として,8.5.1.2頂に沿つた文書化が要求されてい ますが,本社工場の購入している「食品添加物」の一部には,食品安全への影 響度を明確にした記載が確認できません。

■ 原料液卵を外部から購入していますが,食品安全ハザード分析を実施するた めに必要となる文書が維持さねていません。

■ 購入したプラスチック包装材料に関して,関連する食品安全の法的要件を満 足していることを証明する情報が確認できません。

■ 食品製造プロセスの各攪拌機には,各種潤滑油が使用されていますが,これ らの潤滑油の食品安全品質やその管理方法が明確にされていません。

例えば,グレード(食品添加物/食品工業用),使用可能箇所,使用方法,製 品の特性,使用プロセスなどに対する管理方法などの文書化が要求されます。

食品安全基礎知識

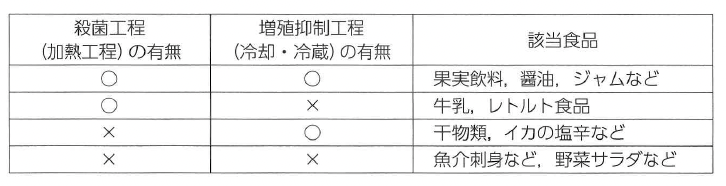

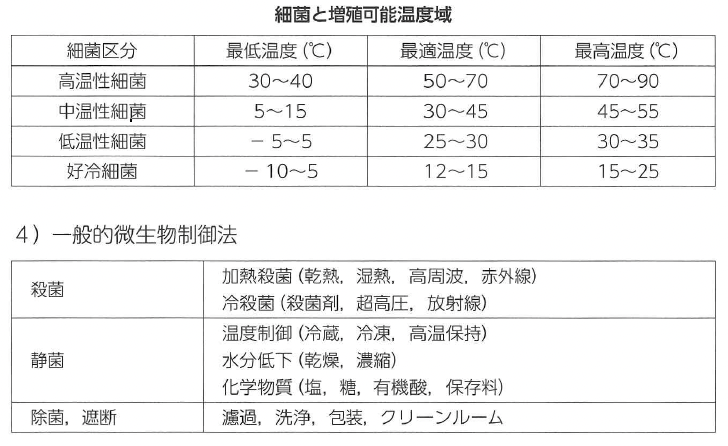

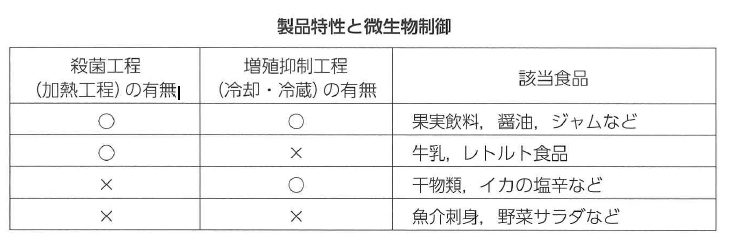

製造プロセスと微生物制御の科学 1)製品特性の明確化 ① 殺菌・カロ熱工程の有無 ② 微生物増殖抑制工程の有無

2)微生物危害の区分 ① 健康危害 ② 品質危害 3)微生物特性 ① 生存特性(耐熱性,耐薬品性,耐濾過性) ② 増殖特性(栄養成分特性,pH範囲,Aw,増殖可能温度,増殖可能酸 素濃度)

8.5.1.3 最終製品の特性

組織は,適用される全ての法令/規制食品安全要求事項が,生産予定の全 ての最終製品に対して特定されることを確実にしなければならない。

組織は,最終製品の特性に関して,適宣,次のものの情報を含め,ハザー ド分析(8.5.2参照)を実施するために必要となる範囲で文書化した情報を維 持しなければならない。

a)製品名又は同等の識別 b)組成 c)食品安全に関わる生物的,化学的及び物理的特性 d)意図した貯蔵寿命及び保管条件 e)包装 f)食品安全に関わる表示及び/又は取扱い,調製及び使用法に関する説明 g)流通及び配送方法

●規格のポイント0解説

*1日版の箇条ア.3.3.2項に該当し,1日版同様,組織の適用されるすべての規制 要求事項が,生産予定のすべての最終製品の特性に確実に適合することを規 定しているが,個々の要求事項に変更,付記はない。

*最終製品の特性は,求める最終製品に対する,食品安全ハザードの許容水準 を明確にすることである。

*最終製品の特性は,「原料,材料及び製品に接触する材料」に関する情報と同 様に,① 製品名または同等の識別,② 組成(保存料の有無),など要求事項 に従って必要な要件の文書化が求められている。

*そのうち,アレルゲンの表示や保管条件や配送条件などの明確な表示も求め られている。

*関連する「法令・規制要求事項」を特定し,明記することが必要である。

*「8.5.1.4意図した用途」についても,「最終製品の特性」に求められる要件の 一つである。

(注)d)の訳文を「意図した貯蔵寿命及び保管条件」としているが,1日版は, 「シェルフライフ」と訳されており,「シェルフライフ」のほうが適切と思われる。

【参考解説】 1)最終製品の特性については, a)~ g)項に関する情報を含め,ハザード分析 の実施に必要な範囲で,文書化した情報を確実にすることが要求されている。

。

本項の要求事項は,HACCPのSTEP2の「製品説明」に該当する要求事項 である。

。

また食品安全チームは,各製品を完全に理解しておく必要があり,そのた めにもすべての製品の「製品説明書」などを作成する必要がある。

・「製品説明」は,最終製品に内在するハザードとなり得る要素を特定する ための重要な情報である。

2)上記情報に関する法的な食品安全要求事項を明確にすること。

● 審査のポイント

*「最終製品の特性」|よ,「製品仕様書」や「商品カルテ」が一般的であり,それ らに要求事項が,明確に網羅されていること。

*特にアレルゲンの識別とその明記について注意を要する。

鰺審査指摘事例

目「商品仕様書」には,最終製品の特性に関する情報が記載されていますが,食 品安全上重要なアレルゲン物質についての記載が確認できません。

日卵加工製品の原料卵の一部に「特殊卵」という表示のものが使用され,製品ラ ベルにそれが表示されていますが,この表示の適切性について,関係当局な どとコミュニケーシ∃ンをとり,その妥当性を確認することが望まれます。

艤組織の食品安全マネジメントマニュアルでは,「最終製品特性」について「最終製 品規格書」の中に記載すると規定されていますが,「最終製品規格書」には,主原 料の卵の加工法や調味料リレ類の成分である砂糖,かつおエキスなど)などの表 示の順番に不適切なものが観察され,適切な「最終製品規格書」とは言えません。

8.5.1.4 意図した用途

最終製品の,意図した用途,合理的に予想される最終製品の取扱い=並び に意図しないが合理的に予想されるすべての誤つた取扱い及び誤使用を考慮 し,かつ,ハザード分析(8.5.2参照)を実施するために必要となる範囲で文 書の中に記述しなければならない。

適宣,消費者/利用者のグループを,各製品に対して,明確にしなければ ならない。

特定の食品安全ハザードに対して,特に,脆弱であることが知られている 消費者/利用者のグループを明確にしなければならない。

● 規格のポイント・解説

*1日版の箇条ア.3.4項に該当し,付記さねた要求事項はない。

*最終製品の意図した用途は,「8.5.2ハザード分析」の情報として,「最終製 品の特性」をさらに補填する要求事項である。

*「意図しないが合理的に予想されるすべての誤つた取扱い。

誤使用」について は,メーカーなどの「利用者」や「消費者」が勘違いして,「加熱商品」を非加 熱で食することt十分に予想される誤つた使用例である。

また,「容器包装要冷蔵食品」と「容器包装加圧加熱殺菌食品」(レトルト食品) などは,特に,そねらの間違いを起こしやすい包装なので,その特性を明確 にし,注意しなけねばならない。

(ボツリヌス菌食中毒事例) *食品安全ハザードに特に無防備とさねる5集団などについては,アレルゲン や食品安全ハザードの許容水準(例えば,製品に残存する一般生菌数)などが 「8.5.2ハザード分析」の重要な情報である。

*食品衛生法関連の要求事項: ① 製造基準(使用原料名・副原料名・添加物名,中心温度。

力]熱温度。

時間1 使用水の基準) ② 成分基準(残存亜硝酸量,各種関連微生物残存基準) ③ 保存および配送基準(-15℃ 以下など)

【参考解説】 ・食品製造について,「意図した用途」に対する要求事項は,ごく最近までは日 本の食文化にはなかつた概念である。

・各製品またはプロセスカテゴリーに関して,利用者や消費者を明確にするこ と。

・特に,脆弱であることが知られている消費者とは,食品安全ハザードに対し て無防備とされる消費者グループを指し,特に「影響を受けやすい5集団」 への配慮を明確にすることである。

(注)影響を受けやすい5集団:妊婦,幼児,老人,アレルギー疾患患者,免 疫不全者など ・意図しないが当然予想される製品の誤つた取扱いや正しい使用法を明確にす ること。

例えば,食品の保存温度=包装開封後の注意事項,電子レンジの使 用に関する注意事項など。

● 審査のポイント

*製品の組成について,食品安全ハザードの管理に影響する要件,例えば「添 加物」の使用の有無などが明確になつてしヽること。

*食品安全に係る生物学的,化学虹物理的特性が明確になつていること(例 えば,製品のpH,水分,水分活性,糖,塩濃度などは,食品安全ハザード の許容水準に大きく影響する要素である)。

*包装材料の特性は,食品安全ハザードの許容水準に影響するため,酸素透過性, 水分透過性など材質が明確になつていること。

*食品安全にかかわる調理法や使用法について,例えば通常の調理では問題に ならないような食品安全ハザードも,豚肉や牛肉など,力]工方法によつては, 内部への微生物汚染の可能性もあるため,ハザード分析の情報として明記さ れていること。

骰審査指摘事例

■ 「製品特性説明表」には,製品のpH,水分,水分活性,糖,塩,り農度など,食品安全ハザードの許容水準に大きく影響する要素や消費者グループなどが明 確になつていません。

■ 味付け豚肉や鶏肉の加エプロセスには,調味液への漬け込み製品以外に,調 味液を肉片の内部に注入する製品もありますが,注入加工法による肉類内部 への微生物汚染の可能性に関する情報が明確になつていません。

食品安全基礎知識

食品と変敗の科学 柑橘類は,土壌微生物,特にカビの汚染を受けるので,オルトフェノー ル,チアベンダゾールをワックスなどと混合し塗布される。

海産物の変敗は, シュードモナス,ビブリオなどグラム陰性細菌によるものが多い。

玄米の表 面にはバシラスが付着しているので,炊飯後も主要な腐敗の原因菌であるの で,日配米飯ではこれを防ぐため有機酸製剤などでpHを5.0以下に調整し ている。

低pHでの変敗は,酵母,乳酸菌が原因である。

魚類などの死後硬直は,筋肉タンパク質アクトミオシンとミオシン,ATP などが関与する。

pHも死後直後は酸性を示し,自己消化しながら中性に 変わる。

硬直,解硬,軟化,腐敗の順で進行する。

魚肉のA〒Pは,ADP, AMP,IMP(イノシン酸),HxR(イノシン),HX(ヒポキサンチィン)の順に 分解されていく。

K値(モル%)は,これらの総和に対するHxRとHxの比 で表し,鮮度の指標である。

即殺魚では,これを10%以下にするとしている。

K値が生鮮度を示すに対し,腐敗の指標は,生菌数,腐敗産物のアンモニ ア, トリメチルアミン,揮発性塩基性窒素などを定量する。

低温細菌の中に は0℃ 以下でも増殖し,食品を腐敗させる微生物も存在する。

乳酸菌や酵 母は,有用細菌とするイメージがあるが,包装食品膨張や腐敗,ネト生成な どの原因となる。

レトルト米飯での細菌異状について,シュードモナスの検 出は,力B熱後の二次汚染であり,バシラスの検出は,耐熱胞子を持つため加 熱不足の原因が考えられる。

8.5,1.5 フローダイアグラム及び工程の記述

8.5,1.5.1 フローダイアグラムの作成

8.5.1.5.2 フローダイアグラムの現場確認

○ 規格のポイント・解説

*1日版の箇条フ.3.5.1頂に該当し,新規の要求事項はない。

*フローダイアグラムは,食品安全マネジメントシステムの適用範囲の製造工 程のみならず,すべての関連するプロセスが網羅されていることが要求され, 食品安全マネジメントシステムの主要な要件の一つである。

*食品安全マネジメントシステムにおけるフローダイアグラムの目的は,食品

安全ハザードの発生,増大,混入の可能性の評価などを明確にすることであり そのためには要求事項の5つの項目が明記されていることが必要である。

*作成されたフローダイアグラムは,「8.8.1検証」に従つて,食品安全チーム によつて,検証され,実際の現場のプロセスと相違ないことを確認し,記録 しなければ完成とはいえない。

*フローダイアグラムに明記されたプロセスについて,実施している管理手段 や工程のパラメーター(温度,時間,圧力,スピードなど)などの情報は,ハ ザード分析に必要な情報として,フローダイアグラムやその他関連文書に付 記しておくことが好ましい。

審査のポイント

*フローダイアグラムは,原材料・添加物,製品特性,製造工程などを考慮し て作成され,検証(作成,現場確認,承認)されていること。

*フローダイアグラムには,アウトソース(外部委託)のプロセスが明記されて いること。

*フローダイアグラムには,工程の中間製品,副産物,および金属探知機や ×―Rayなどでのリジェクト品などの処理(検査。

再加工・廃棄など)などが, 明確になつていること。

●審査指摘事例

■ 魚介類加エプロセスに関する,フローダイアグラムにおいて,工程や最終製 品の特性に関わる宮能検査の位置づけが明確になつていません。

また,官能 検査の基準や官能検査員の校正,教育訓練記録などが,確認できませんので, フローダイアグラムの見直しや改善を推奨します。

■ 畜肉加工工程のフローチャートには,作業工程(特に脱骨後の金属探知,真 空包装,冷却工程など)の十分な詳細が記載されておらず,食品安全チーム による検証の記録も確認できません。

■ 副原料の選別のプロセスが,フローダイアグラムに記述がなく,また検証プ ランに従つて,現場確認によってフローダイアグラムの正確さが検証されていません。

またこの工程のハザード分析も実施されていません。

奎規格ではフローダイアグラムにアウトソースしたプロセスや下請負作業を含 めて,正確で十分に詳しいものを要求していますが,該当するアウトソース したプロセスや自社の「野菜下処理工程」が上記内容を満たしていません。

国食品安全チームは,「冷凍エビフライ」製造工程の現場確認によつて,フロー ダイアグラムの正確さを検証することが要求さねていますが,同フローダイ アグラムの検証が実施されておらず,「工程検査」や「最終製品検査」のプロ セスが欠落しています。

■ 金属探知工程やX―Ray検査工程で, リジェクトされた製品についての取扱い 記録の改善,その不安全である可能性のある製品の再検査結果と良品と判定 された場合の特定された工程への再投入などが,フローダイアグラムに欠落 しています。

願適用範囲に該当するフローダイアグラムは完成していますが,一部のCCP やOPRPプロセスのフローダイアグラムヘの記載は確認できません。

■ 「検査」工程でのリジェクト品はすべて,「廃棄」と,該当フローダイアグラ ムには記載さねていますが,再検査後の用途外転用の事実も確認さねました ので,この「用途外転用」プロセスのフローダイアグラムヘの記載が望まれま す。

Mフローダイアグラム作成後の検証結果の記録には,食品安全チームメンバー による検証や実施日などの記載が確認できません。

■ 規格は,食品安全チームは,8.5.1.5.2項「フローダイアグラムの現場確認」 によつて①フローダイアグラムの正確さを検証すること,② 検証したフロー ダイアグラムは記録として維持することを規定しています。

しかし,「味付け温泉たまご」のフローダイアグラムにおいては,食品安全チー ムが検証した記録や加工場での「∪∨殺菌工程」が欠落しています。

8.5.1.5.3 工程及び工程の環境の記述

食品安全チームは,ハザード分析を行うために範囲内で,次の事項を記述 しなければならない。

a)食品及び非食品取扱い区域を含む構内の配置 b)加工機器及び食品に接触する材料,カロエ助剤及び材料のフロー C)既存のPRP,工程のパラメー乳 (もしある場合は)管理手段及び/又は 適用の厳しさ.著しくは食品安全に影響を与えうる手順 d)管理手段の選択及び厳しさに影響を与える可能性のある外部要求事項 (例,法令/規制当局又は顧客の) 予想される季節的変化又はシフトパターンから生じる変動は,適宣,含め なければならない。

記述は適宣更新し,文書化した情報として保持しなければならない。

●規格のポイント・解説

*1日版の箇条ア.2頂と箇条7.3.5.2項に加え,新規箇条の要求事項である。

a)工場全体の施設・機器類を含むレイアウト図/ゾーニングの設定 b)加工機器及び食品に接触する材料,力]工助剤及び材料のフロー c)現行のPRP,工程のパラメータ(すべての作業プロセスに関する,相互 関係を示す文書類),又は,食品安全に影響を与えるプロセスの作業手順 書など。

d)作業管理に影響を与えるような,政府機関・行政当局及び業界規制事項, 並びに,顧客要求事項など。

*その他,季節変動による食品安全に影響を与える食品安全事項(例えば,気 温変動による原材料の品質変化),製造シフトによって影響される食品安全事 項(人員変動,季節労働者の雇用,監視機能変動など)。

く参考事例〉 8.5.1.5.3「工程及び工程の環境の記述」の該当製造プロセスインスタント食品には,何十種類もの真空冷凍乾燥具材が個包装され, トッピ ングさねているが,この具材の個包装作業は,比較的小規模の企業でも実施され ており,その製造工程では,本項に該当する細やかな配慮のもとで,作業が実施 さねている。

a)真空冷凍乾燥具材の種類の多さ(野菜からチャーシューまで多岐にわたる) b)その具材原料の保管条件と取扱い c)ライン別での個包装作業 上記, a)~ c)に関して,作業環境(空気,温度,湿度管理から2次汚染防止 対策まで)から,具材別個包装作業機械の管理,作業者の衛生的取扱いに関する 教育訓練(真空冷凍乾燥品の品質,アレルゲンから異物混入対策)などなど,多 岐にわたる管理が要求されており,当製造プロセスは,IS022000:2018の要 求事項のすべてが凝縮さねているプロセスの結晶であることを痛感した。

【参考解説】(8.5.1.5 フローダイアグラム及び工程の記述) 1)この規格の中で,中核をなす重要な作業工程であり,以下の8.5.2項,8.5.4 項,および8.8.1項をも視野に入れた正確さが要求される。

2)製品やプロセスカテゴリーについて,フローダイアグラムを作成すること。

3)フローダイアグラムは,予想される食品安全ハザードの発生,増大,混入を 見越したものであることとは,フローダイアグラムの各プロセスの段階が, 例えば,3つのハザード混入に対し,それが明確にならないような中途半端 な段階でのフローとならないように,基本的な注意を喚起している。

4)フローダイアグラムは,明確で,正確で,十分に詳細であることが要求され ているが,単純な工程であれば,それだけで食品安全作業が実施できること を示唆している。

5)プロセスフローダイアグラムには,次のa)~ e)項を含むこと。

a)作業分析を実施し,プロセスの段階に欠落がないように,かつそれらの プロセスのつながりを正確なものにすること。

b)食品製造の一部またはすべてのプロセスを外部委託する場合,そのプロ セスを明確に記載すること。

下請負作業についても同様である。

c)原材料や中間製品についてtプロセスヘの位置づけを明確にすること。

d)再加工や再利用が行われる場合のフローヘの位置づけを明確にすること。

e)最終製品,中間製品,副産物,廃棄物の発生位置と移動位置についても フローの中で明確にすること。

6)食品安全チームは,8.5.1.5,2項「フローダイアグラムの現場確認」に従つて, 現場で「ウォーク・ザ・トーク」によつて,上記で作成したフローダイアグ ラムの正確さや最新性を検証すること。

ア)検証したフローダイアグラムは,文書化した情報として維持すること。

【システム構築支援解説】 1)プロセスフローダイアグラムの第一の利点は,見落とす可能性のある食品安 全ハザードを発見したり,予測されるハザードの発生,ほかのプロセスから の汚染によるハザードの混入,およびそねぞれのハザードの水準を明確にす るために効果的な手法である。

2)フローダイアグラムは,食品安全ハザードの明確化(8.5,2.2),ハザードの 評価(8.5.2.3),管理手段の選択と判定(8.5.2.4)に必要で,その他の管理 手段を相対的に位置づけ,混合使用するのに役立つ。

3)予想さねる食品安全ハザードの混入やすべての汚染とハザードの移動を明ら かにするために,製品以外の流れに関する付加的なダイアグラム施設図や動 線(空気の流れ,スタッフの流れ,装置機器の流れ,消耗品の流ねなど)を 作成するとよい。

4)各管理手段の説明の程度は,適用する厳しさに比例させ,そのハザードに対 する効果の信頼性と評価および妥当性確認(8.5.3)を可能にするために必要 な情報が得られる程度の詳細さが求められる。

5)それぞねの管理手段の説明には,関連プロセスパラメータ(例:温度!イン プット量など付加的要素,スピードなど),適用する厳しさや厳密さ(例:時間, レベル,濃度など),プロセスの変動性などを考慮するとよい。

6)このような説明の対象となる管理手段には,次の事例がある。

a)新しくオペレーションPRPによる管理の決定,または既に含まれている 管理手段 b)プロセスフローダイアグラムに規定したプロセスに適用する管理手段 c)最終製品の要求事項(8.5.1.3)として適用する管理手段 d)外部組織(例,顧客,当局)の要求事項であるハザード評価(8.5,2.3)に適用する管理手段 e)フードチェーン(例:原料供給者,下請負業者,顧客)への適用,社会制 度(一般的な環境保護政策など)への適用に実施され,さらにハザード評 価が要求事項となる場合に適用する管理手段 7)ハザード分析の実施前に,HACCP/オペレーションPRPプランが既に整っ ている場合は,これまでに実施した管理手段の詳細な説明を明確にすること が好ましい。

鼈審査のポイント

*ハザード分析に影響を与える可能性のある要素である,工場内のレイアウト (ゾーニング,機器類,食品添加物置き場など)を明確にしていること。

*作業管理に影響を与えるような,政府機関・行政当局や業界の規制事項,並 びに顧客要求事項などが明確になつていること。

*季節変動に影響される食品安全事項,製造シフトに影響される食品安全事項 などが検討され,明確になっていること。

*b)項, c)項で要求されているPRP,プロセスパラメー,管理手段などの 整備,および外部要求事項の明確化が行われていること。

● 審査指摘事例

園魚切り身の「バッター付け加工工程」のハザード分析(微生物汚染と記載して いる)に対する管理手段が確認できません。

例えば,循環使用のバッター液の微生物管理のための温度基準の設定など。

■ 串カツ冷凍食品の製造プロセスの一部である串刺し工程をアウトソースして いるが,フォローダイアグラムには,そのプロセスが確認できません。

また, 同アウトソースプロセスの管理基準についてt関連文書での記載が明確に なつていません。

食品安全基礎知識

食物アレルギーの化学 人間を含む生命体は,病原体や異物などの侵入に対して免疫機能が働き, 自己と非自己を見分け,そのとき非自己と認識された物質に対しては,死滅 または排除させる攻撃が作用する。

しかし,生命体は,自己形成のためには,あらゆる非自己物質を分解し, 利用しなければならない宿命にもある。

食物中の異種タンパク質に対して, 免疫寛容性を作用させ,うまく取り込んでいくが,異常に強い免疫反応を起 こす状態が食物アレルギー症状である。

免疫に関与する細胞には,その形状から白血球(リンパ球)やマクロファー ジなどがあり, |リンパ球は,その機能から丁細胞,B細胞,ナチュラルキ ラー細胞に分類され,未熟なT細胞には,免疫反応を活性化させるヘルバー T細胞と,病原体を殺すキラー丁細胞がある。

このように免疫反応は,多く の多様な細胞群がその調節機能を担つている。

一般的に免疫とは,―度経験した病原体などに対する抵抗力の維持と考え られているが,免疫記憶を維持している獲得免疫系と全く免疫記憶を持たず に反応できる自然免疫系に分類される。

自然免疫は,原始的な生物から,細 菌などが産生する抗原を受容体で認識し活性化させるシステムである。

一方, 獲得免疫の主体はT細胞とB細胞であり,抗原に対応した抗体を作るため の遺伝子の再構成を伴い免疫を記憶して抗原受容体が細胞の表面に現われ, 抗原に対する高い親和性を持つ受容体を形成するシステムである。

アレルギーとは,栄養源として有用な食品や自身のタンパク質に対して, 免疫反応を示すことであり,特定の抗原に対しての免疫過剰反応をいう。

ア レルギー反応の原因は,生活環境や抗原に対する過剰な暴露のほか,遺伝的 要因も考えられるとしている。

アレルギー反応は,その発生メカニズムなど からI型からV型の5種類に分類されている。

一般的な疾患である,蒙麻疹, 花粉症,アレルギー性鼻炎,食物アレルギーなどは,抗原が体内に侵入する と即刻に反応する過敏症で, I型アレルギーに分類される。

また,接触性皮 膚炎,薬剤アレルギー,ツベルクリン反応などは,抗体が関わらない細胞性 免疫であり,遅延型過敏症とも呼ばれⅣ型アレルギーに分類される。

食物アレルギーの発症機構は,腸管免疫系とその腸内細菌叢などに関係し ていることが明らかになってきた。

腸内細菌叢が安定していない状態で,か つ免疫機能が完成していない乳幼児に食品アレルギーの発症が多いのはその ためだとされている。

また遺伝的要因もあり,遺伝的に抗体を作りやすい体 質がアトピー体質として現れる。

米国の調査では,食物アレルギー疾患は子供の約4%がもつており,近 年増加傾向にあるとしており,わが国の厚生労働省調査では,乳児で5~ 10%で,幼児で5%,学重期以降は,3%以下と減少していると,報告 されている。

即時型食物アレルギーの主な原因である鶏卵,小麦などは,成 長とともに大半がその耐性を獲得し,減少している。

鶏卵,牛乳,小麦,大 豆などはその耐性を獲得しやすいアレルゲンとされている。

それに対し,そ ば,ピーナツ,エビ。

力二など甲殻類,魚などは耐性の獲得しにくいアレル ゲンであるという調査結果が報告されている。

非即時型反応を主体とするアトピー性皮膚炎もまた即時型反応性において も原因物質とされる食物抗原の中で最も多い症例は,鶏卵に次いで,牛乳, 小麦の順である。

現在の食品アレルゲンの大部分が,分子量1~ 6万の比較的低分子の可溶 性タンパク質であり,植物起源アレルゲンでは,プロラミン系統,クピン系 統,プロフィリンなどが代表的である。

動物アレルゲンでは,カゼイン,オ ボブアルブミン, トロポミオシンなどである。

その他のアレルゲンでは,システインプロテアーゼ, リポカイン, リゾ チーム,アルギニンキナーゼなどと分類される。

食物アレルギーの症例分類では,人エミルク栄養児の新生児アレルギー, 乳児アトピー性皮膚炎(卵,牛乳,小麦,大豆など),即時型として乳幼児 や学童児に多く,特殊型であり,学重児が運動中に発症するアレルギーであ る。

2008(平成20)年には,重篤症状を示すとして,エビ,力二の2品目が 従来の5品目(卵,牛乳,小麦,そば,落花生)に追加され,計ア品目が, 義務表示品目となった。

最近,アレルギーを起こす現象は,腸内細菌からのシグナルが丁細胞の バランスを変化させ,それが免疫疾患に関与していることが明らかになり,疾病や予防・改善につながる腸内細菌叢の研究が期待されている。

アレルギー様食中毒(ヒスタミン中毒) アレルギー様食中毒の原因物質は, ヒスタミンで,赤味魚肉中のアミノ酸 であるヒスチジンが,海洋細菌であるモルガン菌のヒスチジン脱炭酸酵素に より脱炭酸されてできる。

化学性食中毒に分類されているが,細菌により生 成される。

生成されたヒスタミンは,熱分解されにくいので,焼き物,揚げ 物などでも要注意である。

8.5.2 ハザード分析

8.5.2.1 一般

食品安全チームは,管理が必要なハザードを決定するために,事前情報 (8.5.1.1~ 8.5.1.5を参照)に基づいてハザード分析をしなければならない。

管理の度合いは,食品安全を保証するものでなければならない。

適宜,管理手段を組み合わせたものを使用しなければならない。

●規格のポイント・解説

*1日版の箇条7.4.1項に該当し,食品安全チームのハザード分析を規定してい る。

*食品安全チームは,事前情報を確実に理解し,検証できていることが要求さ れる。

*食品安全チームは,ハザード分析の目的である次の3つの事項について,理 解を確実にし,ハザード分析を実施することが要求されている。

① 管理が必要なハザードは何か明確になつているか。

② その管理はどの程度のものか。

③ 管理手段の組み合わせは,何を管理している手段なのか。

【参考解説】 ・食品安全チームは,各製品別,各カテゴリー別のプロセスについて,客観的 判断により発生する可能性のある食品安全ハザードの分析を実施すること。

・食品安全チームは,変更事項の有無(ア.4項「コミュニケーション」参照),各 検証結果の評価結果(8.8.1頂「検証」,8.8.2項「検証活動の結果の分析」参 照),妥当性確認の結果(8.5.3頂「管理手段及び管理手段の組合せの妥当性 確認」参照),システム更新の結果(10.3項「食品安全マネジメントシステム の更新」参照)などに準拠して,ハザード分析を繰り返し実施し,確実にする ことが要求さねている。

0審査のポイント

*食品安全チームは,事前情報(8.5.1.1~ 8.5.1.5)を検証し,理解し,適切に ハザード分析を実施していること。

*食品安全チームは,組織の食品安全マネジメントシステムに適用される,管 理の度合眈管理手段の組み合わせの実施効果などを理解し,適切にハザー ド分析が実施されていること。

● 審査指摘事例

鷹コンプレッサーのエアーが,計量ホッパーや包装袋,生産終了時の製造機器 類の内部清掃などに使用されていますが,このエアーは,食品と接触してい るにも関わらず,食品安全に対するハザード分析が確認できません。

日菓子バン製造工場内では各種潤滑油が,調合タンクの攪拌軸受け部分,包装 工程のホッパーなど各所に使用されていますが,この各種潤滑油に対する管 理方法が明確になつていません。

例えば,潤滑油のグレードの特定,使用管 理基準の設定,ハザード分析など。

同「ハザード分析」において,下記に示す不適合が散見さねましたので,管理が 必要なハザードや食品安全を確保するために必要な管理手段が適切であると は言い難く,「重大な不適合」とします。

① 原材料や製品に接触する材料のハザード分析の不備② 流動槽乾燥プロセスにおいて,排気ダクトや付設バッグフィルターに付着し 発生する可能性のある微生物(特にカビ類)に関するハザード分析の不備 ③ 供給業者から入手している「検査成績書」において,保証対象項目やハ ザードが不明確 ④ ハザード評価の基準となる根拠(健康への悪影響の重大さや,その起こり やすさによって評価するとしてしヽる根拠)が不明確 ⑤ 生物学的ハザード分析評価に関するデータ(製品や工程において増殖可能 な微生物の特定とそのデータ)の不備 ⑥ ハザードを低減・除去させる管理手段の選択・評価活動に関する論理的な 根拠が不明確 ■ 「すき焼き丼」製造工程(計量・袋詰め工程)に使用されている,直接食品と 接触する包装材料の品質とコンプレッサーエアーのハザード分析(鉱物オイ ルミストの混入の可能性)の評価が確認できません。

8.5.2.2 ハザードの明確化及び許容水準の決定

8.5.2.2.1(製品情報)

製品の種類,工程及び工程環境の種類と関連して発生することが合理的に 予想されるすべての食品安全ハザードは,明確にされ,力`つ,記録されなけ ればならない。

明確化は,次の事項に基づかなければならない。

a)8.5.1.1~ 8.5,1.5に従つて収集した事前情報及びデータ b)経験 c)可能な範囲で,疫学的,科学的及びその他の過去のデータを含む内部及 び外部情報 d)最終製品,中間製品及び消費時の食品安全に関連する,可能性のある食 品安全ハザードに関するフードチェーンからの情報,及び e)法令/規制並びに顧客要求事項 注記1:経験は,他の施設における製品及び/又はプロセスに詳しいスタッ フ及び外部専門家を含む。

注記2:法令/規制要求事項は,食品安全目標(FSO)を含む。

コーデックス食品規格委員会はFSOを「消費時の食品中にあるハザードの 最大頻度及び/ヌ|よ澤寧で,適正な保護水準(ALOP)を提供又はこれ奮胃 与する。

」と定義している。

― ‐|…..|‐ . | . | | ‐■‐,― ハザード評価及び導切事管理手段の選択を可能にするために,ハザードを 十分,詳細に考慮すること。

8.5.2.2.2(食品安全ハザード)

組織は,各食品安全ハザードが存在し,持ち込まれ,増加又は存続する可 能性のあるステップ(例,原料の受取り,‐ 力]工又|よ配送)を明らかにしなけれ ばならない。

. ||■ ハザードを明確にする場合は,次の事項を考慮しなければならない。

a)フードチェーンにおいて,先行及び後続する段階 b)フローダイアグラム中の全ての段階 c)工程に使用する装置,ユーティリティ/サービス,工程の環境及び要員

8.5.2.2.3 (許容水準)

●規格のポイント・解説

*1日版の箇条7.4.2項に該当し,要求事項に大きな変更はないが,より具体的 でわかりやすい記述となつている。

*製品の種類,プロセスのタイプ,加工施設などとの関連について,客観的な 見地に立つて,予想されるすべての食品安全ハザードを明確にし記録する。

*ハザードの明確化は,「8.5.2.2項」に基づいて実施し,食品安全ハザードが 混入する可能性のあるすべてのプロセス(原料,加工,配送)を明li雀にするこ とが要求さねている。

a)8.5.1項「ハザード分析を可能にする予備段階」の全体から得た情報や データを考慮すること。

b)経験に基づくとは,食品安全全体に対する知識や経験を総合してハザー ド分析に対処することを求めており,未経験の主観的判断による分析は 好ましくなく,食品安全チームの力量が問われている。

c)自社内のデータだけでなく,可能な範囲で外部の疫学的(疾病。

事故・ 健康状態につしヽて,地域・職域などの多数集団を対象にしたその原因 や発生状況を統計学的に明らかにする学問)文献データなどを考慮して, ハザード分析を実施することを求めている。

決して,我流の分析であつ てはならない。

d)’肖費者に届くまでの,最終製品,中間製品の情報や,フードチェーンの 食品安全ハザードに関する情報などを明確にすること。

*ハザードを明確にする場合,規制された作業のつなぎ目の作業,プロセス機 器の前後のつながり,清掃。

メンテナンス・廃棄物の管理と環境問題全般, フードチェーンとの関わりなど諸問題を考慮して,食品安全ハザードの欠落 を避けること。

*明確になつたそれぞれの食品安全ハザードについて,最終製品の食品安全ハ ザードの許容水準を可能な限り決定すること。

*その食品安全ハザードの許容水準は,規定要求事項,顧客の要求事項,経験, 特定される顧客の意図的な用途・使用などを考慮すること。

*食品安全ハザードの管理水準の決定は,どのような客観的要件に基づいたのか, その記録も維持すること。

*明確にした食品安全ハザードが,組織の最終製品では,どの水準まで許容で きるのか,決定することが要求されている。

*導入する管理手段で管理できる許容水準を決定するためには,その許容限界 を明確にしなければならない。

*例えば,組織のある最終製品に対する病原菌をすべて陰性にするという「許 容水準」の決定は,その「許容水準」が,製品に該当する,病原菌をすべて死 滅させることであり,その「許容水準」を遵守するための「許容限界」は,例 えば,ノロウイルスを含む一般病原菌を陰性にするための加熱工程では,品 温中心温度を「85℃ ,1分以上維持」することである。

*許容水準の決定には,法令・規制要求事項,業界規範,公的な文献値などの 情報によって,その正当性を確保し決定することが重要であり,その根拠に つしヽての記録を維持することも要求事項である。

(注)許容水準(acceptable levet)の定義:組織によつて提供さねる最終製品に おいて,超えてはならない食品安全ハザードの水準 (注)許容限界(critical limit)の定義:許容可能と不可能とを分ける基準であり CCPが管理されているか否かを決定するために決定する。

許容限界を超えた 場合,または許容限界に違反した場合,影響を受ける製品は安全でない可能 性があるものとみなされる。

【参考解説】 1)食品安全マネジメントシステムは,次の2つのハザードプロセス(ハザード の明確化とその評価)によって機能する。

a)ハザードの明確化(8.5.2.2)は,①製品のタイプ(例:家禽,ミル2魚) ②プロセスのタイプ(例:搾乳,と殺,発酵,乾燥,保管,輸送など) ③加工施設のタイプ(例:開/閉路,乾/湿加工環境など)で分類し,発 生しうる潜在的ハザードプロセスとする。

b)ハザード評価(8.5.2.3)の実施によつて,明らかになつた潜在的ハザー ドを組織が制御するための重要ハザードプロセスとする。

2)ハザードは,上記2つのハザードプロセスとして分類されるが,8.5.2.4項 「管理手段の選択及び分類」で取り扱うハザードは, b)で挙げた潜在的要因 を有するハザードだけである。

3)ハザードの明確化とハザード評価を容易にするために,その発生につながる 事象や原因として,次のような付加的情報を考慮することが重要である。

a)原材料または食品接触材料におけるハザードの存在率 b)装置機器,プロセス環境,生産要員からの二次汚染 c)装置機器,プロセス環境:生産要員からの間接的二次汚染 d)微生物学的生育・発生または化学的因子の蓄積起因汚染 e)施設における原因解明が困難なハザード汚染要因 4)ハザードは,生物学的ハザード(例:腸管出血性大腸菌),物理的ハザード (例:ガラス,骨片),化学的ハザード(例:鉛,水銀,殺虫剤などの通常の 化学物質),品質ハザードなどに分類することが一般的である。

5)許容水準は,食品安全を確実にするために,フードチェーンの次のプロセス (次の顧客)で最終製品に要求される,特定したハザード水準である。

6)許容水準は,フードチ正一ンにおける次の顧客が,確実に消費する場合に適 用される食品に許容される水準でもある。

ア)最終製品に要求される許容水準は,次の情報を通じて決定することが要求さ れる。

a)販売国の公的機関によって確立さねた目的1目標,または最終製品評価 基準 b)加工または直接消費以外に使用される最終製品の場合,フードチェーン の次の顧客によつて要求される仕様 c)顧客と合意した許容水準,法律で定められた規格,科学的文献や専門的 経験などを勘案して,食品安全チームによって許容された最高水準など を考慮するとよい。

● 審査のポイント

*製品カテゴリー別に作成したフローダイアグラムに従つて,食品安全ハザー ド分析が確実に実施され,評価されていること。

*特定した食品安全ハザードについて最終製品や関連するフードチエーンのプ ロセスを考慮した許容水準が明確になつていること。

*許容水準は,許容限界決定の基礎となる要素であり,そのためには,客観的な根拠が明確になつていること。

*食品安全に関する健康への悪影響を及ぼす可能性のある食品安全ハザードが 漏れなく網羅さねていること。

*食品安全ハザードは,組織の製品に直接関係のある例えば,下記のような食 品安全ハザードを具体的に特定することが要求される。

したがつて,該当する生物学的ハザードを単に,微生物と記載している例が あるが,これは不適合である。

① 生物学的ハザード:サルモネラ属菌,カンピロバクターなど ② 化学的ハザード:貝毒,フグ毒,アレルゲン(そば)など ③ 物理的ハザード:金属類、,ガラスなど *組織の最終製品に対する,許容限界と許容水準が明確であり,かつ客観的証 拠によつて裏づけされていること。

鸞審査指摘事例

爾パイ生地製造工程の「戻し生地」の取扱いについて,ハザード要因が明確に なっていません。

例えば,「戻し生地」のオープン状態での一時滞留による二 次汚染や異物混入の可能性の特定など。

日冷凍洋菓子製造工程において,冷凍前製品の一般生菌数を10の4乗以下と 規定し,QC工程表やHACCPプランによつて管理されていましたが,停電 時や機械トラブル時の製品の工程内滞留について,そのハザード分析や微生 物検査に関するバックデータが確認できません。

また,停電時などに予想さ れるリスクやその機会などの検討結果も確認できません。

置「ハザード分析表」には食品ハザードとして「加熱不足」「冷却不足」「製品の 劣化」などが記入されていますが,ハザード分析の目的と管理すべき活動が 全く確認できません。

はインスタントスープ製造工程で,副原料の「選別プロセス」に対する,フロー ダイアグラムヘの記載と,その検証記録やハザード分析の結果が確認できま せん。

口「主原料受入工程」のハザードとして「微生物学的ハザード」が記入されてい ますが,この「微生物学的ハザード」の微生物とは何なのか,またその評価と

管理の必要性の有無などが確認できません。

■ 食品用包装フィルムの印刷作業において,作業をスタートさせる前に,この 製品は,直接食品と接触するものか,あるいは個包装やインナーフィルムを 使用するのかなど,オペレーターがそれらの情報を的確に認識できる手順や, このプロセスのハザード分析結果が確認できません。

■ 食品用軟包装フィルム印刷工程において使用さねる,有機溶媒トルエンに関 するハザード分析や管理基準が明確になつていない。

■ 調味料造粒乾燥プロセスのナウターミキサー付設フィルターには,真菌類な どの増殖状況が品質管理課の検査データから確認されましたが,可能性のあ る生物学的危害として,ハザード分析で特定されていませんでした。

また,予想される微生物は,真菌類と思われますが,特定されていません。

■ 規格はハザードを明確にし,それを評価し,管理手段を選択することを要求 していますが,卵焼き液卵調整工程でのハザード分析が適切に実施されてい ません。

例えば,調整液卵放置時間に関するハザード分析と管理手段の決定 など。

■ 肉類加エプロセスの「ハザード分析表」には,その要因として「病原微生物」 と記載さねていますが,その「病原微生物」の種類が特定さねておらず,ハ ザード評価やその効果的な管理方法を特定することが困難です。

■ 食品安全マニュアルには,最終製品における食品安全ハザードの許容水準を 決定し,「ハザード抽出表」に明記することになつていますが,「ハザード抽 出表」には,該当する「許容水準」が明記されていませんでした。

例えば,最 終製品である「えびフライ冷凍食品」の一般生菌を10の5乗以下とすると いつた,具体的な「許容水準」の決定が求められます。

■ かきフライ製造プロセスの「ハザード分析表」には,許容水準として,「病原 微生物陰性」と記載され,管理限界は,中心温度75℃ ,1分以上と設定され ていました。

しかし,食品衛生法では,かきなど二枚員のノロウイルスの可 能性を考慮し,中心温度85℃ ,1分と改訂されているので,貴社の設定し た管理限界は,適切な設定とは言えません。

8.5.2.3 ハザ|’一ド言平価

◎ 規格のポイント・解説

*1日版の箇条ア.4.3項,7.6.2項に該当し,新規要求事項で評価する要件を,a), b)に規定している。

a)該当する食品安全ハザードについて,特定した管理手段を実施する前に 発生する可能性,例えば,フライヤーの油の酸化度(A∨)が,規定水準 を超えている場合や,仕掛。

中間製品が規定する加熱殺菌時間では,微 生物量を規定水準以下に低減できない可能性がある場合などについての 評価 b)該当する製品が,例えば,アレルギー疾患のある消費者に重大な健康被 害を及ぼす可能性などの評価 * a)やb)を含む事項についての決定した評価・判定・監視方法とその結果に ついて,文書化した情報として記録し,維持することを要求している。

*食品安全ハザードが明確になつた場合,最終製品の「許容水準」を満たすため に,その食品安全ハザードがどの程度の危害をもたらす「危険度」なのかにつ いて,危害の「厳しさ」と「発生頻度」などを考慮してハザード評価(危険度。

リスク)を実施することが要求さねている。

*ハザード評価に採用した方式は記録しておくことが求めらねる。

*厳しさの考え方(微生物危害の事例) 。

危害が大きい:ボツリヌス菌,病原性大腸菌0157,チフス菌, リステ リアモノサイトゲネス ・中程度の危害:サルモネラ,カンピロバクター,マイコトキシン,赤痢菌 ・小程度の危害:黄色ブドウ球菌,バチラス1ウェルシュ菌,ノロウイルス ヒスタミン ・発生頻度:過去に発生した,危害や食中毒の発生データ(厚生労働省の食 中毒統計表などを参照)によって,「高い」「中程度」「低い」などを評価 *危険度の評価(リスク):危害の「厳しさ」×「発生頻度」で評価するのが一般 的である。

【参考解説l l)ハザード評価の実施 ① 8.5.2.2項「ハザードの明確化及び許容水準の決定」で決定したハザード の除去または許容水準までの低減が,安全な食品生産に不可欠わ`どうか, ハザード評価を実施すること ② その制御が規定の許容水準を満たすために適切なの力`を決定するために, ハザード評価を実施すること 2)それぞれの食品安全ハザードを評価し,健康への影響の重篤性と発生の可能 性によって分類すること。

3)そねぞねの食品安全ハザードが,原料:カロエ,配送など,どのプロセスで混 入し,汚染のレベルが上昇するのかについて示すこと。

4)ハザード評価をどのような方法で,どのような客観的証拠を引用して評価し たのか記録する。

【システム構築支援解説l l)ハザード評価の目的は,制御しなければならない重要な食品安全ハザード (8.5.2.2項「ハザードの明確化及び許容水準の決定」に従って明確にした潜 在的ハザード)について評価することである。

2)ハザード評価を実施する際には,次のことを考慮するとよい。

a)潜在的ハザードが,どこで,どのように,製品や環境の中に誘引さね混 入される可能性があるか b)ハザード発生の可能性,発生頻度,ハザードの重篤性(標準水準,可能 な最高水準),統計的発生分布など C)ハザードの性質(毒性の増加程度,悪性程度,生成される可能性評価) d)ハザードの健康に対する悪影響の重篤性(「深刻」「重大」「軽微」「些少」) 3)ハザード評価を実施するため,必要な情報は食品安全チームで入手すること。

これらの情報は,科学的文献,データベース,公的機関や専門コンサルタン トなどからも入手できる。

4)ハザードの発生の可能性を評価するには,原材料入手から作業の前後のプロ セス,プロセス装置,プロセスサービス,周辺並びに全プロセスの相互関係 などについて,プロセスフロー図を用いて,詳細に調査するとよい。

5)原料供給者,下請負業者についても同様に該当プロセスについて,企業活動 全般を調査する(例えば,農薬の使用状況,その他抗生物質の使用,総合的 な衛生対策を含めて調査すること)。

6)ハザードの調査対象範囲は,フアームから消費者の食卓までであり,輸送, 配送,店頭保管条件も含まれる。

フ)行政公衆衛生当局が,特定のハザードを食品の組み合わせに対して,最大限 度,対象物,目的,日標値,最終製品評価基準などを定めている場合は,当 然それを遵守する前提でハザードを評価すること(例えば,過酸化水素の使 用制限,酸化防止剤等食品馴物使用基準,賞味。

消費期限のラベル表示な ど)。

●審査のポイント

*ハザードの評価方法が客観的なデータに基づいて設定さねていること。

*最終製品の許容水準を満たすための適切なハザード評価方法であり,文書化 された情報を記録していること。

*重大な食品安全ハザードが漏れなく,特定さねていること。

●審査指摘事例

■ 規格要求事項では,ハザードを明確にし,それを評価し,管理手段を選択す ることが要求されています。

しかし,「味付き温泉たまご」製造プロセスにお いて,ハザードの評価に関する以下の不備が観察されました。

① 水洗工程のハザード分析やその評価基準が不明 ② 「ハザード分析評価表」に記載されている重篤性,発生頻度などの評価基 準が不明 ③ ハザード分析結果や,それぞねのハザードをどのような基準でPRP, CCP,OPRPに識別し,かつ管理するのかが不明 ■ ミートパイ製造工程の「ハザード分析表」では,プロセスごとにハザードが特 定され,その重要度が「イエス,ノー」で評価されていますが,この評価の基 準となる根拠の適切性が確認できません。

例えば,「重篤性」「発生の可能性」などの評価の判断基準が具体的に設定さ れていません。

また,生物,化学,物理の危害の発生要因をそれぞね具体的 に考慮せず,全体を「ハザードがない」と評価した根拠が不明確です。

■ ミートボール製造プロセスにおいて,CCPとしている加熱工程やOPRPの 冷却工程に対するハザード評価の実施方法が規定の許容水準を満たす有効な 方法であることが確認できません(例えば,現在の実施方法では,中心温度 が75℃ , 1分以上を満たしているとは考えられません)。

■ 生物学的ハザードの評価について,「起こりやすさ」を考慮するための具体的 なデータ(例えば,原料,工程品,製品などについての微生物検査データ)が 確認できず,ハザード分析の手順が適切であるとは言えません。

① 工程や製品の増殖可能な微生物の特定が不明確 ② 工程における微生物増殖や汚染状況を判断できるバックデータが不明確 ■ ソーセージのボイルエ程は,CCPとして管理されていますが,ハザード分析 評価の実施結果について「食品安全管理」と「品質管理」が混在し,管理水準 や管理限界が不明確になっています。

食品安全基礎知識

食品添加物とリスク評価 食品添加物は,安全性確保のためのリスク評価が行われるため, 1リスク管 理手段の規格や使用基準が設定されている。

食品に使用するすべての添加物は,表示が義務づけられており,わが国 では,指定添力0物(約423品目),既存添加物(約365品目),天然香料(約 600品目),―般飲食物添力□物(約100品目)の4種類に分類されている。

食品添加物の指定要請が提出されると厚生労働省は食品安全委員会にその 安全性評価を依頼し,同専門委員会は,科学的リスク評価およびパブリック コメントを経て,添加物の指定や使用基準の設定を行う。

現在の添加物は,1995(平成ア)年の食品衛生法改正時に,長い食経験が あるものについて,使用販売が認められたものであるが,安全確認の見直し が推進され,安全性に懸念のある添加物は削除され,製造・販売,輸入の禁 止処置が実施されたものもある。

例えば,アカネ色素は,ラットによる肝臓がんや腎臓がんの発生が認めら れたことから,2004(平成16)年に添加物名簿から削除された。

8.5.2.4 管理手段の選択及びカテゴリーの分類

8.5.2.4.1(CCP/OPRPの分類及び評価)

ハザード評価に基づいて,組織は,特定された重大な食品安全ハザードの 予防又は規定の許容水準への低減を可能にすo渾切な管翼手段を,OPRP (3.31)又はCCP.(3.11)として管理するょう11分琴しな1才ねばならない。

分類は,次の事項に関する評価を含む,論理的手法を用いて実施しなけね ばならない。

a)管理手段の機能不全,又は重大な工程上の変動の起こりやすさ b)機能不全の場合の結果の重大さ この評価は,次の事項を含まなければならない。

1)特定された重大な食品安全ハザードヘの影響 2)他の管理手段に関する位置 3)管理手段が,ハザードの除去又は有意なレベルまでの低減のために特 別に確立され,適用されるのかどうか 4)単一の処置か又は管理手段の組み合わせの一部であるか。

すなわち,結合された手段の相互作用で,個々の手段の効果の総和以上の 高い複合効果がもたらされること。

● 規格のポイント・解説

*1日版の箇条7.3.5.2頂,ア.4.4項に新規要求事項が追加さねた。

*ハザード評価に基づいて特定した管理手段,すなわち,OPRPとCCPの分 類は,次の事項の評価を含めて,論理的手法,例えば「デシジョンツリー」な どの手法に基づいて,実施することを要求している。

a)管理手段の機能不全:例えば,喫食前非加熱冷凍食品の製造工程において, その中心温度管理をCCPと設定して,中心温度計で管理していたところ, その温度計が機能不全であることが判明し,測定不能となつた場合なども 想定し,単独の管理手段で良かつたのか,あるいは,組み合わせの管理手 段が適切なのかなど,論理的に評価することを要求している(この事例では, 管理手段として,例えば,中心温度管理とフライヤーの温度管理の組み合 わせを指している)。

b)上記に事例とした,温度計機能不全の結果の重大さなどはその評価にお いて,次の事項を考慮しなければならないとしている。

1)想定される重大な食品安全ハザードヘの影響評価値とは,該当製品の中 心温度の不確実さから想定される食品安全ハザードである(例えば,サ ルモネラ菌やノロウイルスの残存などによるハザードである)。

2)ほかの管理手段に関する位置とは,本事例の場合,フライヤー各所の油 の温度管理について,例えば,OPRPと設定していた場合などとの比較 を指している。

*8.5.2.3頂「ハザード評価」で評価・決定した食品安全ハザードの規定の許容水準を満たすために,そのハザードの存在を防止し,除去し,低減するため の「管理手段の組み合わせ」を適切な評価によって選択することが重要である。

*選択した管理手段(8.5.2.4項「管理手段の選択及び分類」参照)によつて,決 定した食品安全ハザードが有効に管理されているかどうかレビューすること。

*次の事項を含む論理的手法を用いて,オペレーシ∃ンPRPによる管理,CCP による管理のどちらが適切なのか識別すること。

① 明確になつた食品安全ハザードに適用される実際的な厳しさの運用範囲 (間接的に影響をもつさまざまな要素によって制限される程度と範囲)に 関連した影響を,どちらの管理手段で管理するのか識別すること。

② 特定したモニタリングの実用的な可能性(是正処置を即時に可能にする夕 イムリーなモニタリングの総合的能力)を,OPRPとCCPのどちらで管 理するのかを識別する。

③ 機能が損なわれた場合の結果の重大性を評価するためには,二者のどちら の管理手段が適切か判断する。

④ 機能不全に陥つた場合の影響の重篤性,管理手段のハザードに対する有効 性,また管理手段の組み合わせによる相乗効果などについて,客観的,論 理的データを基に判断する。

*上記の分類の結果,HACCP/OPRPプランに分類された管理手段は,8.5.4 頂「ハザード管理プラン(HACCP/OPRPプラン)」に従つて実施すること。

*8.5.4項「ハザード管理プラン(HACCP/OPRPプラン)」の選定方法論やパ ラメータは,文書化した情報として維持すること。

●審査のポイント

*管理手段(食品安全ハザードを低減させ制御する手段)は,製品の特性,規制 要求事項に対して,適切なものであること。

*管理手段は,特定した食品安全ハザード(オペレーシ∃ンPRPやHACCPプ ランで制御することを決定した方法)を制御するために効果的で適切なもの であること。

*管理手段の評価の基準は,客観性が確認できること。

【システム構築支援解説】 1)管理手段は,フードチ正一ン全体を通じて相互プロセスに適用される。

2)管理手段は,該当規範(農業,畜産,水産,食品衛生)を適用し,食品の移 送から消費者による使用を含む。

また,生産,力]工,配送(輸送含む),保 管や小売り販売中に適用する処置や食品固有の特性(例:pH値,水分活性 値)を考慮し,設定すること。

3)食品衛生管理検査をロット別に実施するとき,製品および工程それぞれの検 査手順に準拠すること。

4)特定した食品安全ハザードを制御する場合,複数の管理手段の適用,または 単一の管理手段で複数の食品安全ハザードが制御できるケースがある(殺菌 液の濃度と時間,加熱温度と時間など)。

5)特定した食品安全ハザードの発生原因追求とその発生原因を制御する管理手 段は,より効果的な管理手段であること。

6)管理手段をより効果的に評価する場合,次頂を参考にするとよい。

a)生物学的ハザードの防御としての,殺菌,静菌,予防的処置 b)その管理手段がより効果的に作用するハザードの特定 c)その管理手段がより効果を発揮する生産プロセスと適用さねる場所 d)プロセスパラメータ,運用上の不確実さ,設定した「厳しさ」に対する運 用範囲と程度 e)運用上の諸条件の変更と調整条件 フ)8.5.3項「管理手段及び管理手段の組合せの妥当性確認」は,妥当性確認に よつて,管理手段の組み合わせによる効果的な制御水準の達成の可能性を示 唆している。

しかし,その効果が実証できない場合は,新たな管理手段やそ の組み合わせに変更することが求められる。

8)管理手段の第一の目的が食品安全ハザード以外の,例えば「食品加工の適正」 である場合は,ハザード管理は二次的なものとなり:食品安全ハザードの管 理手段としては,有効性が懸念される。

例えば,パンの一般生菌の制御に関 する管理手段として,「バンの焼き色状態で判断」する管理手段は,むしろ 「品質ハザード」の概念である(審査指摘事例参照)。

・2つ以上の管理手段の組み合わせ使用が効果的であるかどうか,また相乗 的効果があるかどうかについて評価するには,それぞれの管理手段について評価する必要がある。

ハザード管理手段と加工工程の大幅な変更の場合には,その管理手段の機 能不足発生の可能性について十分に考慮することが求めらねる。

輸審査指摘事例

繭魚貝類加工製品について,原材料や加工設備による汚染など,発生の可能性 のある生物学的ハザードが,「食品安全ハザード表」に含まれていません。

■ 冷凍食品の金属検査工程では,包装個数(包装形態)によつて,OPRPとCCP を区分して管理していますが,食品危害の発生の可能性から,管理手段の妥 当性に問題があります。

■ バン焼成工程における中心温度の管理基準を90℃ 以上とし,一般生菌を制 御すると管理手順には記載されていますが,実際には焼成直後のパンの中心 部分の温度の測定(モニタリング)は実施されておらず,バン表面の焼き色 で判断されています。

一般生菌の制御について,妥当性確認や管理手順のレ ビューの余地が観察されました。

(バンの焼き色と中心温度と一般生菌の関係について,客観的なデータに基づ いて検証し,適切な限度色見本などの検討を推奨した。

) Mガス充填包装作業の開始や停止は,微生物検査(一般生菌数)によって判断さ れていますが,その判断基準に関する手順は,タイムリーな手法とは言い難く, 改善の余地が観察されました。

融HACCPプランには,ピロー包装フィルム印刷時に残存する有機溶媒(トルエ ンなど)について,CCPとしてモニタリングによる管理手段と設定し,定期 的にガスクロによる分析でチェックしています。

しかし,このモニタリング 手段は,規格の要求している「タイムリー」なモニタリング手段とは言えませ ん。

例えば,ほかの管理手段である宮能検査などと併用することが推奨され ます。

国食品原材料や製品がそれぞれ冷蔵庫に保管されており,保管プロセスの「ハ ザード分析表」では,冷蔵庫ごとに管理温度が設定され,CCP,OPRP,PRP が設定されています。

しかし,「ハザード分析表」の中で記載さねている,CCP,OPRP,PRPについて,その評価。

設定した判断基準が不明確で,一買性や論理的根拠が確認 できません。

例えば,この原料の保管温度はなぜOPRP管理なのか,またこ の製品の保管温度はなぜCCPとして管理するのかなど,その評価設定の客 観的根拠が確認できません。

8.5.2.4.2(管理手段の系統的アプローチ)

さらに,各管理手段に対して=系統的なアプローチは,次の可能性の評価 を含めなければならない。

a)測定可能な許容限界及び/又は測定可能/観察可能な行動基準の確立 b)測定可能な許容限界及び/又は測定可能/観察可能な行動基準を超える ことを検出するための監視(モニタリング) c)このような不具合の場合,タイムリーな修正の適用 選択及び分類の意志決定プロセス及び結果を,文書化した情報として維持 しなければならない。

管理手段の選択及び厳しさに影響を与えることがある外部要求事項(例, 法令/規制及び顧客要求事項)も,文書化した情報として維持しなければな らない。

規格のポイント・解説

*本頂は,主に旧版の箇条ア.4.3,7.4.4頂に該当する要求事項である。

a)「測定可能な許容限界及び/又は測定可能/観察可能な行動基準」と は,上述した事例では,フライヤーから出てくる工程製品の中心温度を, 85℃ ,1分と設定することで,この許容限界を正確に測定する行動手順, すなわちモニタリング方法を確立し,その管理手段で適切に運用できる かどうかを評価することを要求している(中心温度測定のより正確な測 定方法の確立とその評価である)。

また,行動基準は,上述した事例では,フライヤーの各所の温度基準の 設定とその管理手段の実際の評価などが,該当する。

換言すねば,設定した管理限界や行動基準が,実際に適切に運用可能な 管理手段であるかを評価することを求めている。

b)「測定可能な許容限界及び/又は測定可能/観察可能な行動基準を超え ることを検出するための監視(モニタリング)」とは,上述した事例では, 製品の中心温度が管理限界を超える,または下回ることを感知する(モ ニタリング)のに適切な管理手段であるかどうか評価を求めている。

c)「このような不具合の場合,タイムリーな修正の適用」とは,上述の事例 では, a)とb)に対する不具合の早速の原因追究と,場合によつては, 該当する工程製品の再加熱などを,規定作業手順に従つて対処すること を要求している。

*「管理手段の選択及び厳しさに影響を与えることがある外部要求事:「頁(例,法 令/規制及び顧客要求事項)」とは,顧客要求事項の仕様基準や法的基準値な どを指している。

瘍審査のポイント

*設定した管理限界と行動基準を管理する手段が,適切な方法であることを評 価し,文書化されていること。

*また,それらの逸脱に対する監視方法も適切であるかどうか評価されている こと。

*管理手段の厳しさに影響する外部要因は,文書化されていること。

⑬審査指摘事例

■ 無加熱摂取冷凍食品の製造工程において,工程製品の「中心温度を85℃ ,1 分」を許容限界と定め,モニタリングしていましたが,その測定手段の適切 性について評価した記録が確認できませんでした。

また,同工程において,定めている許容限界を下回つたときに実施すべき管 理手段が明確に文書化されていませんでした。

轟管理手段に影響を与えていると思われる「PB商品製造仕様書」に規定されて いる微生物管理基準について,管理基準の設定を考慮したことが確認できま せんでした。

8.5.3 管理手段及び管理手段の組合せの妥当性確認

* 食品安全チームは,選択した管理手段が重要な食品安全ハザードの意図 した管理を達成できることの妥当性確認を実施しなければならない。

* この妥当性確認の実施は,ハザード管理プラン(8.5.4参照)に組み入ね る管理手段及び管理手段の組合せ等の実施前及び又は管理手段の全ての 変更後に実施しなければならない。

(ア.4.2,7.4.3,10.2及び10.3参照) 妥当性確認調査の結果,管理が効果的でないことが明らかとなつた場合, 食品安全チームは,管理手段及び/又は管理手段の組み合わせを修正及び再 評価しなけねばならない。

食品安全チームは,妥当性確認方法及び意図された結果を達成する管理手 段の能力の証拠を,文書化した情報として維持しなければならない。

注記:修正には,管理手段の変更(すなわち,工程のパラメー乳厳密さ 及び/又はこれらの組み合わせ)及び/又は原料,製造技術,最終製品特性, 配送方法及び/又は最終製品の意図した用途の変更)を含めてよい。

●規格のポイント・解説

*1日版の箇条8.2:E頁に該当し,要求事項の変更や追記はない。

*オペレーションPRPやHACCPプランに設定し実施する管理手段は,目的の 達成のために単独または組み合わせによつて運用する。

`*管理手段に関して,実施前や変更時にその妥当性を確認し,妥当でないこと が判明した場合には修正する。

*修正は,管理手段の変更のみならず,原材料,最終製品特性,製造技術,配 送手段,および最終製品の意図した用途の変更が対象となる。

【参考解説】 1)オペレーションPRPやHACCPプランに含める管理手段の組み合わせの初 期の設計及び変更の後,その管理手段の組み合わせを設定した食品安全ハ ザードの管理水準を達成できることが確認できること。

2)妥当性確認の活動には,次項を確認すること。

a)CCP/OPRPに対して設定した許容限界/許容水準が,食品安全を意図 して定めた目的の達成に有効であるか b)規定した管理水準を満たす最終製品を実現するために,単独または組み合 わせの管理手段は効果的であり,明確にした食品安全ハザードの管理を保 証するか 3)妥当性確認の結果,上記要素が1つでも確認できなしヽ場合,管理手段シス テムを変更し,再評価しなければならない。

4)次頂の変更を考慮すること。

a)管理手段の変更(プロセスパラメータ,厳重さ,厳しさ,これらの組み合 わせ) b)原材料,製造技術,最終製品の特性,配送方法の変更 c)最終製品の意図した用途に対する変更

【システム構築支援解説】 1)次頂を目的として妥当性確認を実施するとよい。

a)イ固別の管理手段や特定した管理手段の組み合わせの実施によつて,ハザー ド水準の増減の程度,ハザードの発生防止の範囲を決定する。

b)最終製品を設定した許容管理水準内で制御するため,組み合わせた管理手 段全体の効果や能力を決定する。

2)目的を限定した妥当性確認では,設定した管理手段の組み合わせ全体の妥当 性を確認することができる。

妥当性確認の方法には次項が考えられる。

a)他者による妥当性確認,または文献的データの参照 b)プロセス管理条件を設定するための実験的試験 c)通常運転条件における生物学的,化学的,物理的ハザードのデータ収集 3)統計的手法によるサンプリング計画,妥当性が確認された試験的生産の中間 製品,並びに最終製品のサンプリングや試験などが望まれる。

4),肖費者の習慣(例えば,腐敗しやすい食品の保管情報)など,統計的調査手 法の活用は管理手段の決定に有用である。

5)妥当性確認は,初期妥当性確認,定期妥当性確認,および次の特定事象時の 妥当性確認に区分され,適宜実施するとよい。

a)追加的管理手段,新しい技術の実施や装置の使用 b)選択した管理手段(例:時間,湿度,温度:濃度)の「厳しさ」(厳密さ) の増大 c)管理が必要となつた追加的ハザードの明確化(以前は発見されなかつたハ ザードの出現,以前は管理が必要でないと評価されていたハザードに対す る適用) d)新たなハザードとハザード発生水準の変化(原材料,フードチェーンの変 更などによる) e)管理手段に対するハザードの除去効果の変化(微生物の適応性の変化など) f)不適合製品の発生を含め,食品安全マネジメントシステムの不明確な欠陥 の発見 6)妥当性確認によつて管理手段の組み合わせの不適切さが立証さねた場合,ま たは再計画による検討によって修正が実現的に不可能であることが実証され た場合などは,適切な手段(情報,表示)で顧客や消費者へ通知すること。

● 審査のポイント

*食品安全マネジメントシステムに適用されるすべての管理手段について,妥 当性が確認さねていること。

妥当性確認では,過去の事実に基づいた実績記録, 技術デー乳実験記録,微生物検査記録などの情報を参照してもよい。

*その他,学会論文データや規制当局の公表したデータなども客観的事実とし て参照できる。

●審査指摘事例

■ 魚介類冷凍加工食品の「金属検出工程」の管理基準に対する妥当性確認の手順 に不備が観察されました。

現在はテストピースのみでの排除確認が実施さね ていますが,現場審査では,凍結後の製品がトレーに盛らねた状態で金属探 知機を通過しているのが確認されましたので,テストピースのみでの妥当性 確認は不適切であり,金属探知機の性質を考慮した,有効な管理手段の設定 が必要です。

覇飲料水製品のオゾン濃度は,0.3~ 0.5ppmを管理基準と設定していますが, このオゾン濃度に対する妥当性確認を明確にすることが望まれます。

例えば,残存オゾン濃度と一般生菌の有無に関する検査データの維持など。

■ 食品安全マニュアルには,「妥当性確認の実施が必要なときに実施」とありま すが,食品安全マネジメントシステムにおいて,具体的にいつ,どのような 場合に,妥当性確認が必要であるのか,具体的な該当事項が明確になつてい ません。

日規格は,OPRPやC⊂ Pプランに組み込む管理手段の実施に先立つて,妥当 性を確認することを要求していますが,これらのプランに記述された,管理 手段の妥当性(例えば,フライヤーの温度管理基準,中心温度管理基準など) を確認した証拠が確認できません。

M食品用軟包装フィルム印刷に関する「QC管理手順」には,製品に残存する有 機溶媒について,ガスクロ分析結果と官能臭気検査の相関関係に関する妥当 性を定期的に検証すると規定されていますが,その検証結果が確認できません。

また,現場作業従事者や品質管理要員に対する宮能検査の訓練を実施した記 録も確認できませんでした。

■ 金属検知工程はCCPとして管理されていますが,誤作動が頻発することを 防ぐためにテストピースによる管理限界を変更するのではなく,金属検知機 の感度が適宜変更されています。

このような管理手段の変更は,専門メーカーによる妥当性確認の記録が求め られます。

食品安全基礎知識

食品変質事故要因とその防止策 1)基本的要因 ① 不適切な原料 ② 製品設計の不適切 ③ 不適切な生産・販売計画 2)生産現場での汚染:製造プロセス3原則の不備に起因(リスク評価) 3)システム的な要因① 品質方針 ② 作業環境・設備 ③ 作業手順 ④ 要員の教育・訓練 *食中毒病原菌に対する考慮すべき危害分析要因 ① 病原菌の生育速度 ② 病原菌の生育温度 ③ 最低発症濃度 ④ 疾病の厳しさ ⑤ 病原菌の生存能力 ⑥ 潜伏期間の長さ

8.5.4 ハザード管理プラン(HACCP/OPRPプラン)

8.5.4.1 – 般

組織は,管理手段がCCP又はOPRPと分類さねた場合,ハザード管理計 画を確立,実施,及び維持しなければならない。

(8.5.2.4参照) ハザード管理計画は,文書化した情報として維持され,なおかつ,各CCP 又はOPRPごとに,次の情報を含まなければならない。

a)CCPにおいて又はOPRPによつて管理される食品安全ハザード b)CCPにおける許容限界又はOPRPに対する行動基準 c)監視(モニタリング)手順 d)許容限界又は行動基準を満たさない場合にとるべき修正及び是正処置 e)責任及び権限 f)監視(モニタリング)の記録

● 規格のポイント・解説

*「ハザード管理計画」は,新規の見出しであるが,1日版の箇条ア.5項とア.6頂

に該当し,1日版対比,CCP(重点管理点)とOPRP(オペレーション前提条件 プログラム)を区別した条項でなくなり,管理手段が分類されるものの,二 者同格に扱った条項となつている。

*CCPについては許容限界を,OPRPについては行動基準を規定している。

(注1)許容限界(critical limit):許容可能と不可能を分ける基準と定義され, CCPが管理されているかどうかを決定するために確立される。

許容限界を超えた場合,または許容限界に違反した場合は,影響を受ける製 品は,安全でない可能性があるものとみなされる。

(注2)行動基準(actlon criterion):OPRPの監視(モニタリング)に対する測 定可能,または観察可能な仕様と定義され,OPRPが管理されているかどう かを判断するための行動基準を規定している。

*HACCP/OPRPプランは,CCPまた|まOPRPごとに文書化した情報として 維持することを要求している。

運 0 【参考解説】 HACCP/OPRPプランは,管理文書として管理し,次の情報を含むこと。

a)HACCP/OPRPプランによって制御することを決定したハザードに対す る管理点を明記すること(8.5.2.4)。

b)それぞねの決定したCCP(管理限界が定めらねた管理手段)/OPRP(行動 基準が定めらねた管理手段)を明確に設定すること(8.5.4.2)。

c)CCP/OPRPに対する管理限界/管理基準などを明記すること(8.5.4.2)。

d)それぞ ` ねの決定したCCP/OPRPのハザードについてモニタリング手順を 明確にすること(8.5.4.3)。

e)モニタリングによつて,それぞれのCCP/OPRPについて設定した許容 限界/行動基準を逸脱した場合にとる処置方法。

手順を明確にすること (8.5.4.4)。

f)それぞれのモニタリング手順の実施において,誰が責任ある要員であるか, 明確にすること。

g)実施したそれぞれのモニタリング結果は,どこに記録するのか明確にし, 記録として保管すること。

●審査のポイント

*CCPおよびOPRPごとにHACCPプランが適切に文書化されていること。

*許容限界および管理基準,管理手段が適切であること。

*設定した記録類がモニタリングに適切な内容であること。

*CCPは,このプロセスの管理を除外しては,食品安全の目的が達成できない 箇所をいい,設定根拠が明確になつていること。

*CCP/OPRPの選択には,よリタイムリーに管理状態をモニタリングできる 管理手段の設定が求められる。

*二次汚染の可能性などを考慮した管理プロセスの選定が望ましい。

(ただし, この考え方は,OPRPについても同様である。

*CCP/OPRPの選定には,客観性が認められること。

*CCP/OPRPの選定は,複数でもよいが,プロセスの管理手段は,最終的な 汚染の予防に効果的であること。

*デシジョンツリー手法の採用を推奨する。

(注)既述の「二次汚染」「最終的な汚染」とは,モニタリングによる管理手段の実 施にあたり,例えば,食品の最終包装前の中心温度測定や金属探知,X― 線検 査などの取扱いの不備による製品汚染などを指している。

鼈審査指摘事例

囲1アイテムの食品製造工程で,15以上のプロセスをCCPに設定していた事 例も多くあるなか,適切なCCP設定とは言えず,改善を推奨しました。

また,水練り製品製造工程では,力]熱工程をCCPと設定せずに,包装工程 の金属探知工程のみをCCPとしていた事例もありました。

翻新しい工程検査機器が,「スパゲティー製造検品プロセス」に付設されていま したが,フローダイアグラムヘの記載がなく,また,金属検査リジェクト品 の修正プロセスについても明確になつていませんでした。

■ ゆで麺製造プロセスの金属探知工程がCCPに設定されており,現場で検証 した結果,2名のモニタリング実施担当者による検知チェック手順に差異が 観察されましたので,検知チェック手順と実施担当者の力量について,改善 の余地を指摘しました。

■ 蓄肉力]エプロセスのフローダイアグラムの検証について,食品安全チームに よる現場確認を実施したとしていますが,実施者や実施結果の記録が確認で きず,また最重要事項であるCCPの記載が1件欠落していました。

願しめ鯖製品の微生物検査は,一般生菌と大腸菌群の2種類を検査しています が,顧客要求の「製品微生物規格」には,「大腸菌および黄色ブドウ球菌」と の規程があり,不整合となつています。

麟水産練り製品の焼成工程の品温計測をCCPに設定し,そのモニタリング頻 度は2時間ごとで,一方OPRPプランとして管理されている凍結後品温のモ ニタリング頻度|よ1時間ごととして実施していますが,それぞれの「中心温 度管理基準」の設定根拠の妥当性が確認できませんでした。

■ 最終製品包装室の管理をCCPと設定し,落下菌,粉じん,防虫などをモニ タリングとして外注管理としていますが,規格が要求するモニタリングとして, タイムリーな管理手段とは言い難く,管理手段の検討が望まれます。

■ 米菓製造プロセスの金属検出工程はCCPとし,モニタリング・チェック頻 度を包装開始前と終了時のみと定め実施し記録さねていますが,このモニタ リング手順は,危害を未然に防止する観点から適切ではありません(作業終 了時のチェックにより不備が発見された場合の処置方法)。

■ HACCPプランでは,殺菌温度のモニタリング頻度(記録)は殺菌開始時と所 定時間(2時間)ごととなっていましたが,殺菌開始時の温度記録と所定時間 ごとの温度記録の一部が未記入となっており,規定されたモニタリング記録 が完成してしヽません。

■ 冷蔵庫内での「いわし醸造酢浸漬工程」は,OPRPプランの管理として毎時に, 品温チェックをモニタリングしていますが,例えば,冷蔵庫内温度のモニタ リングの実施など,HACCPの目的である「工程を管理する」という観点から も,冷蔵庫内温度のモニタリングの採用など,より効率的な管理手段の検討 が推奨されます。

■ 冷凍うどん製造ラインのボイルエ程(98℃ 以上)が,OPRPで管理されてい ますが,このプロセスのモニタリングに使用している温度計の校正記録が確 認できませんでした。

■ OPRPプランでは,冷凍中華麺のボイルエ程の管理基準として,湯温設定 (98℃ )のみ記載さねているが,食品安全ハザードである微生物の残存制御 には一定時間を要するため,実際は一定時間滞留させて管理しているので, 時間的要素も主要な管理基準であることを指摘し,理解を求めました。

■ かき揚げ冷凍食品の製造プロセスにおいて,OPRPで冷凍庫内温度の測定を 午前始業時(ア時ごろ)と午後(12時前後)の2回実施していますが,実際の 「かき揚げ」の冷凍開始時間は夕方からであり,OPRPモニタリング手段に改 善の余地があります。

■ HACCPプランでは,モニタリング方法と管理手段,モニタリング記録,許 容水準の設定と要員の訓練,モニタリングの頻度,妥当性の確認などが要求 されていますが,冷凍食品製造プロセスのOPRPのモニタリング要求事項の すべてを網羅した文書化が確認できません。

轟CIP洗浄・殺菌に関する作業手順は,「洗浄・殺菌管理規程」の「洗浄・殺菌 マニュアル」に定められ,CIP洗浄実施記録は確認できましたが,洗浄・殺 菌効果で最重要事項と思われる微生物に関するバックデータが確認できませ んでした。

濃清涼飲料製品の温度管理をOPRPに設定し,製品タンクや温冷却水タンクの 差圧をモニタリングしていますが,採用しているモニタリング手段が有効で あることが確認できませんでした。

温度管理のモニタリングと温冷却水タン クの差圧のモニタリングの関係が理解できませんでした。

■ 充填室の落下細菌はOPRP管理として,ヘパフィルターにより管理されてい ますが,この管理基準が明確になつていません。

例えば,具体的なパーティ クル数によるクリーン度の設定などが求められます。

壼魚介類のうま煮製品の保管温度管理は,OPRPプランで保管温度-8℃ を設 定し,冷凍機の定期点検の実施,毎日の温度記録,および作業日報の検証な どを規定してしヽますが,冷凍機の定期点検の実施記録や毎日の温度管理のモ ニタリング記録が全く確認できませんでした。

8.5.4.2 許容限界及び行動基準の決定

CCPにおける許容限界及びOPRPに対する行動基準を規定しなければな らない。

この決定の根拠を,文書化した情報として維持しなければならない。

CCPにおける許容限界は,測定可能でなければならない。

許容限界に適合することで,許容水準を超えないことが保証さねる。

OPRPにおける行動基準は,測定可能又は観察可能でなければならない。

行動基準に適合することで,許容水準を超えないことが保証される。

●規格のポイント・解説

*1日版の箇条7.6.3頂に該当するが,OPRPについて「行動基準」という用語が, 新規に採用されている。

*CCPやOPRPに対する許容限界や行動基準の決定の根拠となる事項を含めて, 文書化を要求している。

*測定可能な許容限界を設定し,モニタリングにより監視すること。

*OPRPの行動基準については,測定可能,または観察可能でることを要求し, CCPとやや異なり,観察可能も含まれる要求事項であが,行動基準の適合は, 許容水準を超えてはならないと規定している。

「許容水準」(aCCeptable teVel):組織によつて提供される最終製品において, 超えてはならない食品安全ハザードの水準と定義されている。

*CCPの許容限界の決定は,最終製品の許容限界を逸脱しない限界設定が最重 要目的である。

*許容限界は,判定可能なものでなくてはならず,もし宮能によってモニタリ ングするような場合は,具体的な限度見本が必要であり,官能検査員として の力量ある要員によるモニタリングが求めらねる。

*CCPの許容限界が,管理された状態であれば,最終製品の目的とするハザー ドの除去が達成できるという,客観的な事実に基づいた正当性を文書化に よって立証しなければならない。

*この正当性は,「8.5.3管理手段及び管理手段の組合せの妥当性確認」で明確 にし,記録を維持してもよい。

*一般的に,「許容限界(CL)」は,「操作限界(OL)」をその内側に設定し,より 安全性を期して管理することが推奨される。

【参考解説】 1)各CCPについて規定した,モニタリングパラメータ(温度,pH,日寺間,ス ピード,重量などの監視・測定する変数要因)のそねぞれについて,許容限 界を決定すること。

2)許容限界は,該当する食品安全ハザードの制御が確実であることを立証でき るように設計しなければならない。

3)食品安全ハザードはそれぞれ制御しなければならないので,CCPや許容限 界もそねぞれ該当する食品安全ハザードごとに設定しなければならない。

4)設定した許容限界について,その根拠となる客観的事実を文書化すること。

この許容限界は,具体的に,このような事実に基づいて決定したという客観 的データが必要である。

また,許容限界は,当然のことながら「判定可能であること」が追記された。

5)製品,プロセス,取扱いなどの目視検査のような主観的な要素によるデー タに基づいた許容限界の設定については,作業指示書,限度見本,仕様書, OJ丁などの教育訓練実施による明確な裏づけが要求さねる。

【システム構築支援解説】 1)管理基準・許容限界は,CCPに適用する「管理の限界」「厳密さ。

厳重さ」 を表す。

ある工程で,複数の食品安全ハザードを管理する場合,複数の管理基準が設 定されることもある。

2)製品,プロセスの目視検査のような主観的データによる管理基準・許容限界 の設定は,適切な力量や信頼性の高い技術データが要求される。

3)管理基準・許容限界を逸脱した製品は,不適合製品として,適切な措置が要 求される。

(8.9項) 4)OPRPは,モニタリングに対する行動基準を設定し,これを超えないよう工程を管理することが要求される。

● 審査のポイント

*CCPに設定された許容限界は,客観的なデータによつて立証できること。

*主観的なデータによる判断には,限度見本や十分な力量ある要員によって立 証されること。

*OPRPの設定は,明確な行動基準が設定され,測定可能,または観察可能で あることを確実にしていること。

● 審査指摘事例

■ 冷凍たこ焼き製造工程のフローダイアグラムには,輸入タコの洗浄殺菌工 程から始まり焼き工程,急速冷凍工程,金属管理工程,×‐Ray検査工程など CCPとOPRPが記載され,HACCP/OPRPプランが設定されていますが, それらを識別設定した根拠が確認できませんでした。

管理限界や行動基準の 設定の根拠とその理由が不明確であり,食品安全チームもCCPとOPRPの 識別に関する理解度に改善の余地が観察されました。

日規格は選択した許容限界の根拠を文書化することを要求していますが,CCP である金属探知工程に関して,テストピースの設定の根拠となる文書が確認 できませんでした。

また同時に,CCPの妥当性確認についても明確になつて いませんでした。

■ 魚貝類の佃煮製造プロセスにおける蒸煮温度と時間の「許容限界」について, その妥当性の根拠となるデータを確認することができませんでした。

例えば, 文献値,過去の製品検査データなど。

■ 乳加工製品の加熱殺菌工程は,CCPとして管理されていますが,この加熱 殺菌工程の微生物ハザードについて,可能性がある微生物を特定しておらず, またその許容限界の適切性についても不明確でした。

8.5.4.3 CCPsにおける及びOPRPsに対するモニタリングシステム

●規格のポイント・解説

*1日版の箇条フ.5頂,ア.6.3頂,フ.6.4項に該当し!要求事項がより具体的に 追記さねている。

*新規には,CCPとOPRPに対する要求事項が,ほぼ同格の監視要求事項と なつている。

*「各CCPにおいて,許容限界を超えることを検出するために,各管理手段又 は管理手段の組み合わせに対して監視(モニタリング)システムを確立しなけ ればならない」とは,例えば,CCPとしたフライヤーによる加熱製品の中心 温度と時間のモニタリングに対する一連の作業手順の確立を要求している。

また,モニタリングに関する,責任と権限,監視機器類の特定,記録などの 具体的な確立も同様である。

*「このシステムは,許容限界に対するすべての予想された測定を含めなけれ ばならない」とは,該当製品の規定した許容限界(例えば,中心温度:85℃ , 1分)以外に,設定した許容限界に影響する要因(例えば,該当製品の形状(表 面積,厚み,重量)などの監視・測定)を考慮に入れることを要求している。

*「各OPRPに対して,行動基準を満たしていることを実証するために・・・」 についてt CCP同様のモニタリングシステムの確立を要求している。

*各CCPにおける,および各OPRPに対する監視(モニタリング)システムは, 手順,指示,および記録を含む文書化した情報を網羅し, a)~ f)を最低限 満足させることを要求している。

*a)からf)に関する要求事項は,CCPやOPRPに関するモニタリングシス テムの要件である。

*「各CCPにおいて,監視(モニタリング)方法及び頻度は,タイムリーに製 品の隔離及び評価ができるように,許容限界を超えることをタイムリーに検 出できるものでなければならない」とは,許容限界を監視するモニタリング 方法が,タイムリーに不適合を処置,対応できる手段でなければならないこ とを意味している。

*OPRPについても同様であり,不適合の重大性に見合った,モニタリングシ ステム,すなわち,適切な方法及び頻度などを要求している。

*宮能検査などをOPRPに設定した場合には,より具体的な監視手順,例えば,限度見本などによる,色調や形状などの提示を規定している。

*CCPのモニタリングシステムは,要求事項の6項目について,HACCPプラ ンのなかで,手順,指示,記録などを明記すればよい。

*「適切な時間枠内に結果が提供する測定又は観察」とは,タイムリーに結果が 判断できる管理手段であり,製品の出荷時点での判断が明確であることを意 味し,例えば,微生物検査などは,結果の判定に数日を要するので,「タイム リー」に該当しない。

食品加工工場では,一般的には,金属探矢□工程,×―線検査工程,力]熱殺菌工 程,薬液による殺菌工程などでの温度管理,酸化度,pH,官能検査,滞留時 間,濃度管理などが該当する。

*上記のモニタリングに使用する機器を「モニタリング機器」といい,温度計, 酸化度測定試験紙,pHメーター,有効塩素測定器,官能検査要員,滞留時 間測定時計(スピードメーター)などがある。

*「モニタリング頻度」は,管理限界を逸脱した製品が流れた場合に,その不適 合であるかも知ねない製品を識別。

隔離できるモニタリング範囲でなければ ならない。

*「責任と権限」は,モニタリングに関して,モニタリングの要員,その結果を 検証する要員,モニタリング結果の逸脱が発見された場合の処置の決定など について,明確に規定しておくことが要求されている。

*1日版の「記録」は,すべて,「文書化された情報」と変更されているので,モ ニタリング結果として重要な証拠は,「文書化された情報」として維持されな けねばならない。

【参考解説】 1)CCP/OPRPが管理さねた状態のものであることを客観的事実により実証 するために,各CCPについてモニタリングシステムを確立しなければなら ない。

2)そのモニタリングシステムには,許容限界と行動基準に関するすべての計画 的測定,または観察手順を規定すること。

3)モニタリングシステムには,次の事項を含む手順,作業指示書,および様式 で構成すること。

a)適切な―定時間内で結果が出る測定方法や観察方法に関する手順,および 作業指示書を設定すること。

b)使用するモニタリング機器を特定し,その管理基準(校正等を含む)など を規定した手順,および作業指示書を設定すること。

c)適用する校正方法の手順,および作業指示書を設定すること。

d)モニタリング頻度の設定に関する手順,および作業指示書を設定すること。

e)モニタリング実施とその結果の評価の実施に関する責任と権限を明確にす ること(モニタリング実施者,文書化された情報,評価・承認などに関す る責任の明示が要求事項である)。

f)文書化する情報に関する具体的な記述内容,手順,様式などを規定するこ と。

4)モニタリング実施の方法や頻度は,食品製品が使用され消費さねる前に,許 容限度や行動基準を逸脱し,隔離・識別しなければならない製品,すなわち 不適合製品であるかどうかを明確にできるものでなければならない。

【システム構築支援解説】 1)CCP/OPRPを制御するためのモニタリングシステムは,オンラインでか つリアルタイムで情報が入手できることが必要である。

2)モニタリングは,管理基準や許容限界の逸脱を防止するプロセス制御を確実 にしなければならないので,モニタリング情報はできる限リタイムリーであ ることが要求される。

3)物理的,化学的測定をより迅速に行い,それによって,製品の微生物学的制 御の状態を知ることができる。

4)物理的基準や化学的基準は,温度,時間,重量,サイズ,色,味1臭い,形 金属の有無,pH変化,水分活性値:塩分濃度,脂肪含有量,蛋白質,繊維 炭水化物,糖分,ビタミンなどを指している。

5)微生物学的試験は,プロセスの妥当性確認(賞味期限の設定などに利用)お よび検証に用いることができる。

6)文書化された情報は,逸脱の証明だけではなく,すべてのモニタリングデー タの文書化を可能にするために不可欠である。

● 審査のポイント

*CCP/OPRPに関するモニタリングシステムが要求事項に適合し,確立され ているか。

*モニタリング機器が適切に維持。

管理さねているか。

*モニタリング結果の評価に関する責任と権限が明確になつているか。

*文書化されたモニタリング情報は,適切に維持。

管理されていること。

*OPRPのモニタリングに目視検査などの主観的な管理手段が採用されている 場合,指示書や仕様書などに裏づけられているか。

鶉審査指摘事例

麟規格にはCCP/OPRPのモニタリングのためのシステムについて,モニタリ ングとその結果の評価に関する責任と権限が規定されています。

惣菜検査を担当している品質管理課で実施されているHACCPプランに基づ しヽた各種「製品検査記録」,主として「色,味,臭い」についての官能モニタ リング結果の評価について,食品安全チームリーダーや製造課長へ報告する 基準や手順がなく,報告・検証漏れが散見さねました。

また,官能検査員の力量検証に一部不備が観察さねました(標準物質での宮 能テストの結果)。

■ 規格は,CCP/OPRPが管理さねていることを確実にするために,CCP/ OPRPごとにモニタリングシステムを確立すること,また,モニタリングシ ステムは,使用するモニタリング機器について指示や記録で校正することな どを要求しています。

CCP‐ 1:金属探知器では,テストピースFe φ l.Ommを管理限界として使 用しているにもかからず,「金属探知工程CCPチェックリスト」では,テス トピースFe φ l.5mmを使用しており,モニタリングシステムが適切に機 能していません。

L規格要求事項は,CCP/OPRPが管理されていることを実証するために,モ ニタリングの記録を維持することを要求していますが,CCPの「包装作業日 報」には,当日製造した製品の4アイテムについてモニタリング記録が確認できません。

またモニタリングの実施を検証した証拠も維持されていません。

8.5.4.4 許容限界又は行動基準を超えた場合の処置

許容限界又は行動基準を超えた場合にとるべき修正(8.9.2参照)及び是正 処置(8.9.3参照)を,規定しなければならない。

併せて,次のことを確実にしなければならない。

a)安全でない可能性がある製品がリリースされていない(8.9,4参照)。

b)不適合の原因を特定する。

C)CCP及びOPRPによつて,管理するパラメータを許容限界内又は行動 基準内に戻す。

d)再発を予防する。

組織は,8.9.2に従つて修正を行い,また8.9,3に従つて是正処置を実施 しなければならない。

● 規格のポイント・解説

*1日版の箇条ア.6.5頂に該当し,管理基準の逸脱については,箇条8.5.4項「ハ ザード管理プラン」でその処理手順を明確にすることを要求しており,具体 的要求事項の変更はない。

*「モニタリング結果が許容限界を逸脱した場合の処置」は,その処置の概要 を,HACCPプランに記載し,文書化さねた情報として,維持管理することが 要求されている。

*管理限界を逸脱した場合の処置について,要求されるそねぞれの処置の概要が HACCPプランに明記されていること。

*管理限界を逸脱した「不適合の修正」は,まず管理下に戻すことであり,逸脱 の発生原因を究明し,改善し,再発防止策は,箇条8.9.3項「是正処置」で, 規定すればよい。

*「管理するパラメータ」とは,例えば,温度/時間,殺菌液濃度/時間など, 変化するフアクターの相互関係要素を言うが,金属探知機/×‐Rayの各テス

*管理限界を逸脱した間に生産さねた製品は,箇条8.9.4項「安全でない可能 性のある製品の取扱い」で処置すればよい。

【参考解説】 1)HACCPプランの中で,許容限界や行動基準を逸脱したときに実施しなけれ ばならない是正処置や修正を明確にすること。

2)その是正処置は,原因を追究し,CCP/OPRPにおいて管理するパラメー タの管理下に確実に戻さなければならない。

3)再発防止につながる処置(水平展開など)を確実にすることが要求される (8.9.3)。

4)食品製品の安全性を評価し,承認するまで出荷さねないことを確実にするこ と。

5)不適合製品の適切な取扱いに関する,文書化された情報を確立し維持するこ とが要求されており,修正(8.9.2),安全でない可能性のある製品の取扱い (8.9.4)で,取り扱えばよい。

0審査のポイント

*管理限界を逸脱した場合の処置について,要求されるそれぞれの処置の概要が, HACCPプランに明記さね,要求事項に従つて,適切に実施されていること。

蟷審査指摘事例

爾「食品安全マニュアル」には,管理限界や行動基準から逸脱した場合の改善措 置は,「⊂CPプラン」に明記し,かつその不適合に関する是正処置は「品質異 常管理規程」に従つて実施し,不適合の原因を特定,CCP/OPRPのパラメー タの管理状態へ復帰,再発防止を確実にすることが規定されています。

しかしながら,「金属異物報告書」によると,半年間で8件の金属異物が発見 されていますが,原因を追究し再発を防止する手順(様式)がなく,有効な是 正処置が行わねたことが確認できませんでした。

■ 生食用野菜加エプロセスの殺菌工程をCCPと規定し,モニタリングを実施 していますが,使用される塩素酸水の塩素濃度と殺菌時間の管理限界のパラ メータの適切性の検証結果(規定した一般生菌数と大腸菌数)が反映されてい ません。

現行のCCP管理データでは,規定した生菌数が約50%程度しか クリアできていません。

管理するパラメータの許容限界の修正が求めらねま す。

食品安全基礎知識

食品と健康被害の科学 われわれ動物は,従属栄養生物であり,ほかの生き物やその代謝物を食べ 生命を維持しているが,時には,不都合な成分や病原体を媒介する有害微生 物や毒性物質に汚染を受ける場合がある。

食べ物に起因する健康障害を「食性病害」と総称される。

ジャガイモの新芽の部分に含まれるソラニンやチャコニンは,アルカロイ ド系の有毒成分としてよく知られている。

猛毒なトリカブトの毒素もその成 分である。

豆類やイモ類にはシアン化合物を含むが品種改良され栽培されて いる。

食用とされる植物から発がん性物質が検出された例では,わらびのプ タキロサイド,ソテツの実のサイカシンやナツメグのサフロールなどはよく 矢□られている。

大豆中のトリプシンインヒビターや抗甲状腺物質などは,人 間の長い食生活の知恵の中からカロエ・調理され,より安全な範囲まで低減す ることによって食されている。

(しかし,余談であるが,植物は,人間よりも何倍も長い歳月の中で,一 次代謝,および二次代謝を進化させ,自分たちを守るために製造したその 産物成分を,人間サイドから,勝手に「毒物」などと特定しているにすぎず, われわれ人類を守つてくれる多くの貴重な医薬品の大半は,「植物様の毒物」 からの貴重な贈り物であることも忘れてはならない。

) 食品の外部からの汚染による健康被害には,食中毒菌やカビ毒,細菌やプ ランクトンによつて産生される一種の食物連鎖として蓄積されるフグ毒や貝 毒などがある。

牛海綿状脳症(BSE)の原因物質である異常プリオンタンパ ク質の人間への疾病やその他フードチェーンヘのさまざまな環境汚染や食品の放置による品質劣化による発がん物質のニトロソアミンなどが矢0られてい る。

食性病害の発生場所は,大きく5か所に分類される。

① ―次生産(農業・ 漁場など)では,カドミウム汚染・難病の発生,野菜等農産物への0157 汚染食中毒,BSEプリオンタンパク質感染,魚介類の寄生虫食中毒などが あり,② 食品工場の二次加工では,従事者からのノロ汚染食中毒,薬剤。

洗剤汚染事故,低温流通食品のリステリア食中毒,冷蔵・冷凍保管中の温度 管理不備によるヒスタミン中毒など,③ 飲食店などの調理過程では,生肉 の0157食中毒,二枚貝などによるノロウイルス食中毒,煮込み料理の放 置による芽胞ウェルシュ菌食中毒,傷などによる黄色ブドウ球菌食中毒など, ④ その他,病院・学校などでのノロウイルスや0157食中毒など,⑤ 家 庭では鶏肉調理加熱不足によるカンピロバ汐ター食中毒,スイセンとニラの 間違いによる食中毒,焼き飯のセレウス菌食中毒,卵焼き弁当のサルモネラ 食中毒などである。

食料自給率の低いわが国は,代表的な食料輸入国であるが,健康被害をも たらす可能性のある要因(危害要因)を,可能な限り調査・追究し, |リスク 分析をしながら,より安全・安心な食品を選択し,そのリスクを軽,1咸する努 力が,健康を維持する必須条件である。

食料の一次生産から食卓までのすべての連続した食品安全プロセスの管理 は,国際食品規格委員会(Codex)が食品に関わるすべての段階のリスクを 軽減させるために,「食品衛生の一般原則」を採択し,「HACCPシステム及 び摘用のためのガイドライン」が,国際規格と採択された。

また,大改訂さ れたIS022000:2018では,特に,総合的なリスク管理の必要性が強調 された要求事項となつている。

農業・漁業の一次生産から消費者の食卓までの食品安全管理には,適 正農業規範(GAP)や適正製造規範(GMP)が浸透し,力]えてわが国でも, HACCPの適応が法制化された。

食品のリスク分析では,常にフードチェー ンの個々の役割と関与の意識が必要であり,そのリスク評価においては,消 費者の健康を害することがないよう,危害要因を科学的に解析し,有害物質 については,規格基準が制定されている。

自然界に分布するカドミウムなど の汚染物質については,人間が食べ続けても健康に悪影響が生じない「耐用摂取許容量」(TDI)が設定されており,農薬や食品添力0物のように,意図し た目的で,フードチェーンに必須要件として入つてくるものについては,一 生摂食しても健康に影響のない「一日摂取許容量」(ADI)が設定されている。

このようにわが国では,既に多くの食品に関する規格基準が設定され,日本 食品衛生学会では,これらの規格基準値を一覧表にして公表し,国民のフー ドチェーンに対する理解を深める努力をしている。

8.5.4.5 ハザード管理プランの実施

ハザード管理計画を実施し,維持し,また関連する証拠は文書化した情報 として保持しなければならない。

●規格のポイント・解説

*本箇条は,新規の見出しであるが,個々の要求事項の内容自体は,1日版の要 求事項と相違ないが,より具体的に「ハザード管理計画」としてまとめた内容 となつている。

*8.5.4.4「許容限界又は行動基準を超えた場合の処置」で規定している許容限 界や行動基準を超えた場合のとるべき是正処置と修正を,「ハザード管理計画」 で規定し,その実施を要求している。

*8.5,4.4項に規定する, a), b), c)の処置を含めて,「ハザード管理計画」 を作成し,関連する証拠の記録を含めて,文書化した情報として維持するこ とを規定している。

8.6 PRPs及びハザード管理プランを規定する情報の更新

ハザード管理計画を確立した後,組織は,必要ならば,次の情報を更新しなければならない。

|| a)原料,材料及び製品と接触する材料の特性 b)最終製品の特性 c)意図した用途 d)フローダイアグラム及び工程並びに工程環境の記述 組織は,ハザード管理計画及び/又はPRPsが最新であることを確実にし なければならない。

蟷規格のポイント・解説

*1日版の箇条ア.ア頂に該当し,レビユーし更新する項目として,a)原料,材料 及び製品と接触する材料の特性から, b), c), d)などについての変更の 有無などについても適宜,更新することが新規要求事項となつている。

*HACCPシステムは,構築した時点から現時点まで,常に最新情報によつて 維持されることを要求されている。

・例えば,食品衛生法の細部の基準などは,社会の状況を反映して,適宜改 定さねていることに留意することが重要である(ノロウイルスの汚染の可 能性のある食品については,その中心部の温度を「75℃ ,1分以上」から 「85℃ ,1分以上」に改定されたなど)。

。

また,顧客の要求事項などt常に変化し,更新が求めねていることへの 対応である。

*本条頂で指摘している4項目の事前情報の変更は,必然的に,PRP,OPRP, およびHACCPプランヘも影響し,更新の対象となる。

【参考解説】 食品安全マネジメントシステムの効果的な運用を可能にするために,PRPや HACCPプランについて,適宣,次の事項を更新すること。

1)製品の特性など規定された情報 2)意図した用途の記述内容 3)フローダイアグラム 4)各プロセスの段階 5)客観的事実に基づく管理手段 【システム構築支援解説】 1)既に実施したハザード分析は,原材料や工程の変更などにより,異質なもの になつている場合もあり,定期的な見直しが要求される。

管理手段の廃止や追加更新が実施されていたり,そねによつて,「厳しさ」(厳 密さ)が変更されている場合があり注意を要する。

2)管理手段の組み合わせによる再計画は,モニタリング手順,是正処置,修正 を含め,PRPやHACCPプランに影響を与えている場合があり,注意を要 する。

3)顧客情報や仕様書などから,ハザード分析への有力な関連情報が得られる場 合がある。

● 審査のポイント

*法令・規制要求事項,顧客要求事項,原材料,生産設備の変更など最新の情 報を反映させ,食品安全マネジメントシステム範囲内の,関係諸事項は更新 されているか(法令/規制要求事項,製品の特性,意図した用途,フローダ イアグラム,工程の段階,管理手段,HACCPプラン,PRP規定手順など)。

*特に食品は,原材料の変更や顧客要求事項の変更が頻繁に発生し,変更管理 (生産の4Mなどを含む)に留意し,適宜, レビューされていること。

●審査指摘事例

されていますが,凍結方法,凍結時間,ハザードのB,C,Pに関する情報な ど詳細な品質規格が確認できません。

■ 貝類を主原料とした非加熱冷凍食品を製造している組織の「法規制遵守評価 一覧表」には,食品衛生法の一部改正項目(ノロウイルス対策)が最新情報と して記載されていませんでした。

国主要取引顧客の「製品仕様書」は一部レシピの変更があり,アレルゲン品目が 追加され,既に製品化されているにもかかわらず,組織の「最終製品特性表」 にはその記載がなく更新されていません。

8.7 モニタリング及び測定の管理

●規格のポイント・解説

*1日版の箇条8.3頂に該当し,具体的な要求事項の変更はない。

*モニタリングや測定に使用する方法や機器が妥当なものであることを証明で きること。

*確実かつ有効な結果を得るために,規格要求事項のa)からe)を満たしてい ることを実証できること。

*モニタリングや測定のために採用する「方法」も管理対象である。

例えば,微 生物検査や宮能検査による「方法」が,モニタリングや検証および妥当性確認 の「方法」として適切で,正しく機能し,正しい結果を得るための方法でなく てはならず,そのために, a)からe)の校正や検証が実施さねていなければ ならない。

*不適合が発見さねた場合,いつの時点で発生したかを特定し,その時点から 不適合が判明するまでの測定結果の妥当性を評価しなければならない。

【参考解説】 IS0 9001:2015の7.1.5項「監視及び測定のための資源」に該当する要求 事項である。

1)効果的なモニタリングや検証活動の前提条件として,モニタリングや測定に

適した方法を決定すること。

2)モニタリングや測定のため,機器を必要とする場合,その機器が食品安全マ ネジメントシステムの性能を保証するために適切であることの客観的証拠を 確実にすること。

3)モニタリングや測定が,規定要求事項を満足させることを確実にするため, 必要なプロセスを確立しなければならない。

4)測定値の正当性が保証されなけねばならない場合は,その測定装置や測定方 法は,次の事項を満足しなければならない。

a)定められた間隔,または使用前に,国際・国家計量標準にトレース可能な 計量標準に照らして,校正または検証しなければならない。

そのような標 準が存在しない場合は,校正や検証に用いた基準を文書化した情報を維持 しなければならない。

b)必要に応じて調整,または再調整を実施すること。

c)校正状態を明確に識別すること。

校正の必要性の有無,校正の完了や非完 了,次回校正実施時期など。

d)測定結果が無効にならないような防御処置などを実施すること。

e)損傷および劣化しないような保護・防御処置を実施すること。

5)校正や検証の結果を文書化した情報は,食品安全に関する情報として維持管 理すること。

6)測定機器が要求事項に適合していないことが判明した場合は,それまでの測 定結果の妥当性を評価し,文書化した情報を維持すること。

ア)その測定機器と影響を受けた製品に対して,適切な処置をとること。

8)この評価や処置の結果を文書化した情報を維持すること。

9)規定要求事項にかかわる監視や測定にコンピュータソフトウェアを使用する 場合は,以下を実施する。

① そねによつて意図した監視や測定ができることを確認すること ② この確認は,使用に先立つて実施すること ③ 必要により再確認すること 〈その他参考事項〉 1)食品製造管理においては,宮能試験は特に重要であり,官能試験パネルは 「測定機器」として扱いその性能を定期的に点検することが要求される。

2)官能試験に関連する国際規格(IS06658,IS0 10399)を参考にするとよい。

3)プロセスの検証に用いるソフト(定量的成分値を使つた栄養分など)は,測 定機器として管理することが望ましい。

審査のポイント

*測定機器の校正は,外部校正のみならず,組織内で標準へのトレーサビリ ティープロセスを確立し,合否判定基準を設定し実施しているか。

*官能検査など主観的なモニタリング方法を採用し実施する場合には,その検 査の正確さが確保できる検査員の力量の評価も審査の対象となる(外部検査 機関へのアクセスにより,外部精度管理検査の実施など)。

●審査指摘事例

■ カット野菜製造工程において,スライス後の殺菌工程をCCPに設定し,塩 素酸水濃度をモニタリングしていますが,通常は,簡易試験紙によつて測定 していますので,定期的により精度の高い濃度測定器で測定し,その差異を 検証することが望ま祖ます。

■ 加熱済み冷凍食品の⊂CPモニタリング温度計は,自主校正さねていますが, 中温度帯(中温75℃ )のみの校正となつており,実際の使用温度帯は,マイ ナス温度帯,中温75℃ ,高温180℃ で使用されているので,より使用実 態に合つた温度帯での校正が望まれます。

■ 仕分け選別工程では,宮能検査が実施されていますが,この官能検査員の力 量評価,指名および宮能検査員に対する校正手順が確立されていません。

■ CCPやOPRPのモニタリングに関係する機器の校正(検証)方法に関して校 正(検証)の外部,内部の識別やその手段などが確認できません。

■ 乾麺の乾燥工程はOPRP管理として,「乾燥工程作業標準」に,乾燥温度終点 を管理基準として58℃ 以上と規定さねていますが,過去2年以上もこの温 度計を校正した記録が維持されていません。

■ 「乾燥工程作業基準書」には,粉末複合調味料のスプレードライ乾燥工程にお ける,モニタリング乾燥終点管理温度を59℃ 以上62℃ 以下と規定されています(HACCPプランでは,このプロセスは,OPRPの管理となつていた)。

しかし,この乾燥終点管理温度を測定している温度計が,目的とする管理温 度を正しく測定しているのか否か校正した記録が確認できませんでした。

現場インタビューでは,この温度計は高所に設置されているため校正してお らず,測定温度が正しいと信じてモニタリングしているという証言を得まし た。

■ ジャガイモ保管倉庫では,ジャガイモの発芽抑制のために低温管理を実施し ており,「自記温湿度計」のデータを毎日確認し,適切に管理しているとのこ とですが,この自記温度計の校正または検証の記録が確認できません。

躍規格は,測定機器のパフォーマンスを確実にするために,定められた間隔, もしくは使用前に国際。

国家計量標準にトレース可能な計量標準に照らして 校正または検証することを要求しています。

理「OPRP管理表」や「CIP基準書」では,洗浄薬剤である酸液・アルカリ液を 回収し=その濃度をモニタリングし,それらの濃度測定機器の校正を定めて いますが,実際の校正対象濃度計は,新薬剤液サービスタンクの濃度計であり, 回収後の濃度計は該当していませんでした。

OPRP管理として,食品安全を管理するモニタリング機器であるにもかからず, 作業手順書には,「品質に直接影響しない」と記載されており,管理内容と整 合していません。

■ CCPとしている「金属探矢□工程チェック表」のモニタリングした記録の一部に, 実施日時や実施者の記載が欠落しており,システムの欠陥が懸念さねます。

■ 加熱済み冷凍コロッケ製品の「中心温度チェック記録」には,殺菌中心温度 (90℃ 以下)や冷却中心温度(チルド5℃ 以下,冷凍製品-18℃ 以下)を 規定し,CCP管理されていますが,フローダイアグラムに記載さねている管 理基準値と整合していません。

麗規格は指定のモニタリングや測定の方法と機器が,そのパフォーマンスを確 実にするために適切なものであるという証拠を提供することを求めています が,製品「充填工程」の落下菌のOPRP管理で使用されている∪∨灯使用延 べ時間が不明確であり,OPRP管理基準の改善が推奨されます(∪V灯の取替 え時期の記録の維持など)。

8.8 PRPs及びハザード管理プランに関する検証

8.8.1 検証

組織は,検証活動を確立,実施及び維持しなければならない。

検証計画は, 検証活動の目標,方法,頻度及び責任を明確にしなければならない。

個々の検証活動は,次の事項を確認しなければならない。

a)PRPが実施され,かつ効果的であること b)ハザード管理計画が実施され,効果的であること。

c)ハザード水準が,特定の許容水準内であること。

d)ハザード分析へのインプットが定期的に更新されていること e)組織が決定したその他の活動が実施され,かつ効果的であること 組織は,検証活動を,活動の監視(モニタリング)又は管理手段に責任を もつた人が行わないことを確実にしなければならない。

検証結果は,文書化した情報として維持され,また食品安全チームに伝達 しなければならない。

検証が最終製品サンプル又は直接プロセスサンプルの試験に基づき,かつ, そのような試験サンプルが食品安全ハザード(8.5.2.2)の許容水準への不適 合を示した場合,影響を受けた製品ロットは,安全でない可能性があるもの として取り扱わなければならない。

(8.9.4.3参照) 組織は,8.9.3に従つて是正処置を適用しなければならない。

●規格のポイント・解説

*1日版の箇条フ.8頂「検証プラン」と8.4.2項「個々の検証結果の評価」の要求 事項に該当し,PRPや「ハザード管理計画」について,新規に「検証」として統 ―した要求事項になつているが,特に基本的な要求事項の内容に変更はない。

*検証活動は,監視(モニタリング)や管理手段の責任者が行わず,直接,モニ タリングや管理手段の責任者以外の要員が実施することを要求している。

す なわち,検証活動の独立性を強調している(新規要求事項)。

*HACCPシステムは,従来の最終製品の検査に依存した品質管理ではなく,

プロセスの管理に重点を置いた,最終製品の安全性の提供システムである。

したがつて,「決められたことが,決められたとおり」実施されていなければ ならない。

検証結果は,その記録が求められている。

*検証結果は,「8.8.1 検証」で体系的に評価され,「8.8.2 検証活動の結果 の分析」で分析される。

(体系的に評価するとは,規定された手順に従つて評価することである。

) *PRPは,「8.5」全体で規定した事項が,適切に実施され,手順などに不具合 がないか検証すること。

*食品安全ハザード分析に提供したインプット情報が最新情報で維持されてい ることを検証するためには,「8.5」全体の要求事項を検証すればよい。

*「8.5」全体の検証以外にも,「7.4 コミュニケーシ∃ン」「10.3 食品安全 マネジメントシステムの更新」なども検証活動の一貫である。

*OPRPやHACCPプランが効果的であることの検証は,管理限界や行動基準 からの逸脱の有無を調査するとともに,推移した数値の限度値に対する傾向 を把握することも重要である。

*「8.9,2 修正」「8.9.3 是正処置」「8.9.4 安全でない可能性のある製品の 取扱い」に関する文書化された情報などを検証することによって,OPRPや HACCPプランの有効性力洋」断できる。

*食品安全ハザードレベルが明確にされた許容限界内にあるか否かについては 例えば,製品中に混入する異物類の検出について,金属探知機やX‐ Ray検 出器などの性能や感度調整なども影響するため,管理水準決定の妥当性確認 データと顧客クレーム状況などを勘案して,分析すねばよい。

*組織が要求するその他の要求事項の有効性は,例えば,内部監査の指摘事項 などに対する有効性を組織力洋」断すればよい。

【参考解説】 1)「8.8.1 検証」では,検証活動の方法,頻度,責任を規定すること。

2)検証活動では,次の事項を確認すること。

a)設定した日常管理としてのPRPが適切に実施,運用されていること b)組織の活動の変更によリハザード分析も常に変更を伴うので,そのイン プットが継続的に更新さねていることc)「8.5.4 ハザード管理プラン(HACCP/OPRPプラン)」で規定した要件が 実施され,効果的であること d)決定したハザードの水準が,対応する許容水準以下で推移していること e)組織が必要とし設定した手順などが,有効に運用されていること 【システム構築支援解説】 1)検証活動は,組織が実施する食品安全マネジメントシステムが正常に機能し ているか,またその能力の信頼度もチェックするプロセスである。

2)食品安全マネジメントシステムは,個別製品の管理状況に関する事項と HACCPシステムを含むシステム全体についての検証を要求してしヽる。

3)箇条8.8.1頂「検証」は,1日版の箇条ア.8頂「検証プラン」の個別の検証を包 含した活動であり,箇条8.8.2項は,食品安全マネジメントシステム全体の 性能に対する検証活動の分析活動を規定している。

4)モニタリング,検証,妥当性確認の概念は,よく混同されるが,検証は, HACCPプランとの合致を確認するためのモニタリングをはじめ,事前に決 定した管理手段,テスト,その他の評価活動の応用である。

5)妥当性確認は,実施したHACCP活動が正確であるかを確認することである。

妥当性確認が終われば,計画を実行に移すことができる。

HACCPの実施後 は,検証やメンテナンスを実施する。

6)検証は,HACCPの妥当性確認,モニタリング結果の見直し,製品テスト, 監査の4つのプロセス活動からなる。

フ)組織が直接管理できない管理手段の検証には,例えば,合否判定基準,購入 材料の仕様書への適用,試験成績書,フードチェーン関係者に要求した配送 条件などの検証も含まれる。

8)設定したハザードに対し,許容限界,行動基準,許容水準が満たされている かどうかを検証(これは製品テストに該当)する方法に,分析試験を含むこ とがあるが,特定のサンプリング計画を作成する必要がある。

それには,サ ンプリング単位の数,サイズ,頻度,分析方法,許容範囲などの検討を含め るとよい。

9)検証は,特定の製品バッチの合否を評価することがその目的ではなく,安全 でない可能性がある製品(不適合製品)を生産する個々のバッチの次工程ヘのリリース条件に関する手順を規定している。

10)検証頻度は,食品安全ハザードの決定した許容水準や決定した達成度に関し て,適用した管理手段の効果における不確実さの度合いや管理からの逸脱を 検出するためのモニタリング手順の能力によつて設定すればよい。

11)検証の頻度は,食品安全マネジメントシステムが効果的に機能しているかを 確認できる程度とし,妥当性確認の結果や管理手段の効果(プロセスの変動, プロセスの安定性)と関連する不確定要素によつて大きく左右される。

12)妥当性確認によつて,その管理手段が,設定よりも著しく高いハザードを管 理できる能力があることを実証できた場合,その管理手段の有効性の検証頻 度は適宜少なくしてもその客観性が立証される。

〈参考〉IS0 15161は,IS09001とHACCPをジョイントさせるのに有効なア ドバイザー的役割のISO規格である。

a)監視(モニタリング)。

測定は,HACCPシステムの適用における最重要項 目の一つであり,HACCPの第4原則(CCPの管理を監視するシステム) 及び第6原則(HACCPシステムが効果的に機能していることを確認する ための検証手順を確立する)に明記されている。

b)管理が許容基準を満たしているかどうかの情報の収集は,安全な製品を確 実に製造するHACCPの最優先原則に極めて重要であるが,「事後の検証」 では,その原則になんら寄与しない。

● 審査のポイント

*食品安全マネジメントシステムは,「ハザード管理計画」に従って,「決めら れたことが,決められたとおり」適切に実施されているか,検証結果は文書 化さねた情報が適切に維持されているかが間わねている。

*検証結果の文書化された情報は,すべて箇条8.8.1項「検証」で網羅さね,1日 版の箇条8.4.2項「個々の検証結果の評価」を含めて,箇条8.8.2項「検証活 動の結果の分析」で適切に分析されているかが間われる。

*PRPは,効果的に機能し,適切に実施されているか。

*食品安全ハザード分析に提供したインプット情報は,最新情報として維持さ ねているか。

*OPRPやHACCPプランが効果的であることが,顧客クレーム状況などを勘 案して検証されているか。

●審査指摘事例

■ ミネラルウォーター製造に関する「容器洗浄工程」では,地下水を使用してい るために,ジア殺菌後0.5μ のフィルターでろ過し,洗浄水とすることを「洗 浄手順書」で規定していますが,実際は,1.Oμ のフィルターが使用されてい ました。

現場担当者のインタビューでなぜ決められた0.5μ のものを使用しないので すかと尋ねたところ,頻繁に目詰まりするためであることが判りました。

決 めらねたことが適切に実施されておらず,「洗浄手順書」の見直しや食品安全 マネジメントシステムにかかる検証の不備を指摘しました。

■ 「食品安全マニュアル」には,食品安全上の工程トラブルが発生したときには, 関係する要員に伝達することが規定されています。

しかしながら,6日前に 発生したステンレス製ストレーナー破損の件では,現場担当者が破損状況を 確認したにもかかわらず,ライン長の判断で数日間使用を続けていた事実が 確認されました。

食品安全チームリーダーヘの報告もなく,また記録には「破 損なし」と記載されていました。

メジャーな不適合として,システムの欠陥 や検証にかかる不備事項として,徹底した原因分析とその是正処置を要求し ました。

■ OPRPやCCPプランの検証は,食品安全チームリーダーが実施することが 規定されており,検証結果の食品安全チームメンバーヘの情報提供は,毎週 1回実施される製造会議にて報告されるとのことでした。

しかしながら,情 報提供は3週間後の「製造会議」で,3週間のタイムラグが生じており,検証 システムやコミュニケーション手順の不備を指摘しました。

■ 冷凍食品製造企業として,構築した食品安全マネジメントシステムの要素で ある,「検証プラン」に従つて検証活動を実施した,PRP,OPRP,CCPにつ いての検証記録が確認できません。

また,内部監査で,食品安全チームリー ダーを監査した記録も確認できず,食品安全マネジメントシステムが有効に 機能していません。

圏内部監査で,OPRPやCCPプランについて,検証活動を実施するとしてい ますが,その検証結果記録が明確になつていません。

また,「検証プラン」に 記載されているその他の項目についても,実施記録が確認できません。

また,検証活動の一部は,管理手段に責任があるとしている,製造部長が実 施していました。

■ 規格要求事項には,HAC⊂ Pプランを実施し,その効果を検証した結果を記 録することとされていますが,過日発生したCCPである金属探知不適合製 品の発生トラブルについて,管理限界や管理手段を検証した証拠が確認でき ません。

鐵魚介類加工品製造プロセスにおいて,HACCPプランで設定した,オペレー シ∃ンPRPやHACCPの要素についてモニタリングさねた効果の検証を確認 した記録が見当たりません。