5Sは、ダイエットで言えば基礎代謝を高める活動です。

基 礎代謝が高まつたからといつて、すぐには痩せません。

食事 (量・内容)、猫背などの姿勢改善、入浴方法などで基礎代謝を 高め、その上で毎日30分のジョギングなどの運動を行えば、 脂肪燃焼ができ痩せていきます。

経営においては、基礎代謝がマネジメント基盤、毎日の運動 に相当するのが更なる改善です。

「基礎代謝十毎日の運動=マ ネジメント基盤+更なる改善」の図式です。

マネジメント基盤 の構築された組織で更なる改善を繰り返せば、仕組みや戦略が 機能してマネジメント課題が解決されていきます。

このように5Sと更なる改善の相乗効果が発揮できれば、企 業競争力が高まります。

当たり前のことを当たり前に行う

5Sを徹底させ、当たり前のことを当たり前に行うようにします。

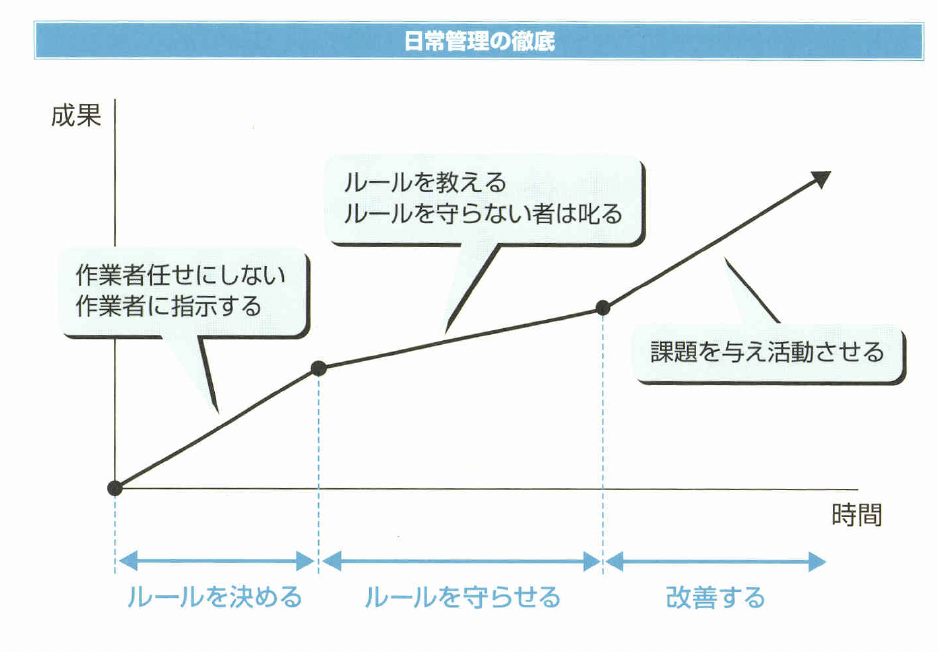

ルールを決めて、守らせる

日常管理の基本は、以下の通りです。

・職場のルールは決められていますかつ 。

そのルールは誰もが日で見て分かるようになつていますかつ ・そのルールを正しく教えていますかつ ・ルールを守らない者がいたら、叱つていますかつ ・あなた自身はルールを守つていますかつ 5Sで職場のルールをきちんと決め、そのルールが守られているのか観察し、ルー ル通りにできない時は叱つて指導します。

このようなK(決める)M(守る/守らせる)K(観察する)活動が管理監督者の 仕事であり、叱ることのできなしヽ管理監督者は職制としての職務を全うしていない と言えます。

改善フアシリテーション① ファシリテーションとは、促進する。

容易にする。

円滑にする・スムーズに運ばせ る・まとめる。

仕切る・引き出すというのが原意です。

発言を促したり、話の流れを 整理したり、参加者の認識の一致を確認しながら相互理解を促進し、合意形成ヘ 組織を活性化させることです。

5S活動では、改善が円滑にかつ容易にできるよう に支援し、うまくことが運ぶように中立的な立場でカジ取りすることです。

このような中立的な立場でファシリテーションを促進していく人が改善ファシリ テーター(協働促進者)であり、集団による問題解決、アイデア創造、合意形成、教 育・学習、変革、自己表現、成長など、あらゆる知識創造活動の場をつくり支援し 促進していくことを促す者です(P183に続く)。

ルールは常に見直す

ルールは一度決めたら終わりではありません。

時間の経過とともに職場の課題や 環境は刻―刻と変化していきます。

そこで、管理監督者は、ルールが守られている のか観察し、あまりにも守れないようなルールは、ルール自体を現実に即して見直 していきます。

異常の管理

5Sが進むといろいろな悪さが見えてくるようになります。

それらを異常として捉え、 更なる改善でつぶしていきます。

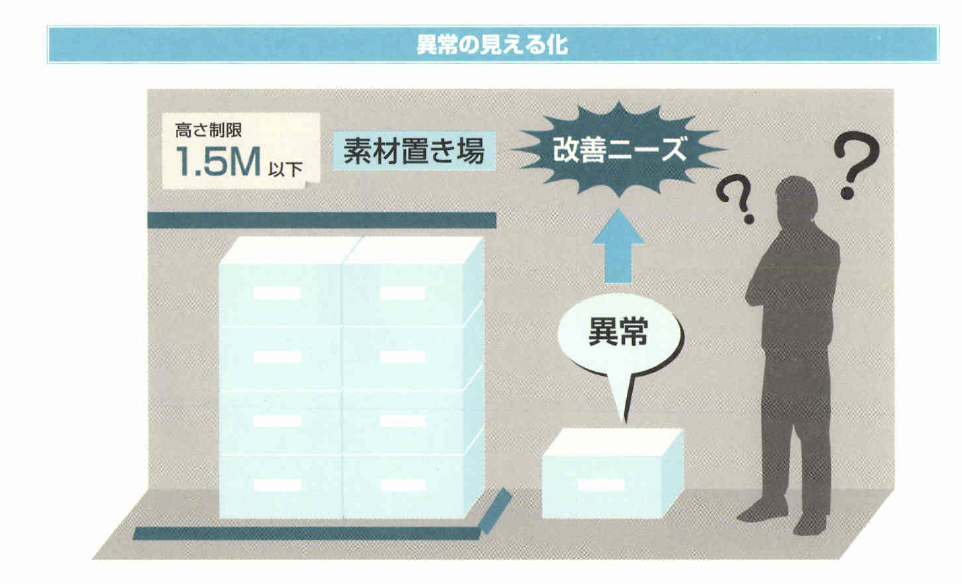

正常を定義する

正常を定義することで異常が明らかになり、その異常を処置しようとする改善が 生まれます。

性別、年齢、出身地、家庭環境、国籍などにより、人々の価値観は多 種多様となります。

ある人にとつて「正」なることも別の人から見ねば「異」なる ことも生じます。

そこで、まずは正常な状態を定義します。

例えば、素材置き場を つくリラインを引き、高さ1.5メートルまでと決めたならば、そねらのルールを見 える化します。

異常の見える化

正常が定義できれば、そこから外れたものは全て異常です。

異常が分かれば、そ れが改善ニーズとなります。

改善が進まないのは、この改善二―ズが見えないので、 何を改善したらよいのか分からないということでもあります。

このように異常が見 える化できれば、改善行動につながつていきます。

標準化

現状の悪さを“表”準(オモテヒヨウジュン)作業として明らかにし、それを改善で標 準作業として、スタンダードにしていきます。

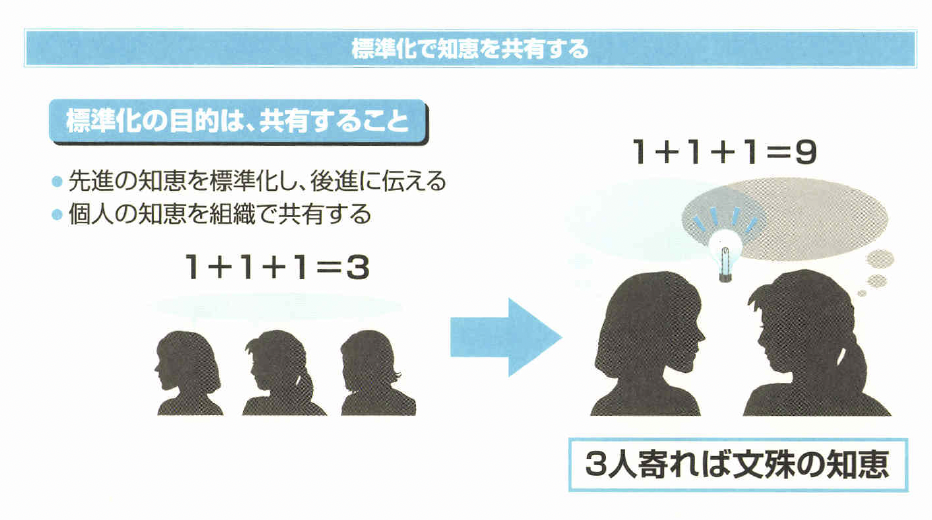

知恵の共有

作業(仕事)のやり方をよく観察することで悪さが見えてきます。

そねをオモテ 化(明らかに)し、改善を行うことで、作業(仕事)が標準化されます。

標準化の 基本は、一番品質と生産性が高しヽ人のやり方を基にしていきますが、そのような人 が何人もいねば部分的にそねらを組み合わせて標準にします。

このような標準をつ くるプロセスにおいて、それぞれの暗黙知が形式知となり、組織として知恵の共有 ができ、後進にも伝承していくことが可能となります。

標準化のシナジー効果

個人として持つている知識|よ「1」でも、他者から別の知恵を授かることで、その 「1」の知識が「2」にも「3」にもなっていきます。

例えば、3人いて、1人が他の 2人からそれぞれ知恵をもらえば、3の知恵となり、それが3人であるからトータル 9の知恵となつていきます。

特に、改善の場においては、正解なるものがないため、 お互いの知恵がヒントとなり、改善スピードが加速します。

組織で解決

5Sを行つていく場合、自分(自部署)だけでは解決できない問題が生じてきます。

そこで、そのような問題を、組織の壁を取り払いながら解決していきます。

対処型解決から根治型解決ヘ

5Sでは、まずは自分(自職場)で解決できる問題から解決していきますが、そね らは対処型の問題が多いと言えます。

一旦は、自分で解決しても発生箇所の対策が 取らねていないため、すぐにまた同じような問題が生じてきます。

例えば、製品在 庫が多しヽから整理・整頓しようとして一旦すつきりしても、造り過ぎという根本的 な問題にメスを入ねない限り永遠に製品在庫の問題が続きます。

発生職場がそれら の問題を組織として取り上げ、なぜ、なぜを繰り返しながら製造工程や生産管理・ 営業部などヘフィードバックし、全社あげて根治型解決(発生源対策)を図らない 限り問題は解決しません。

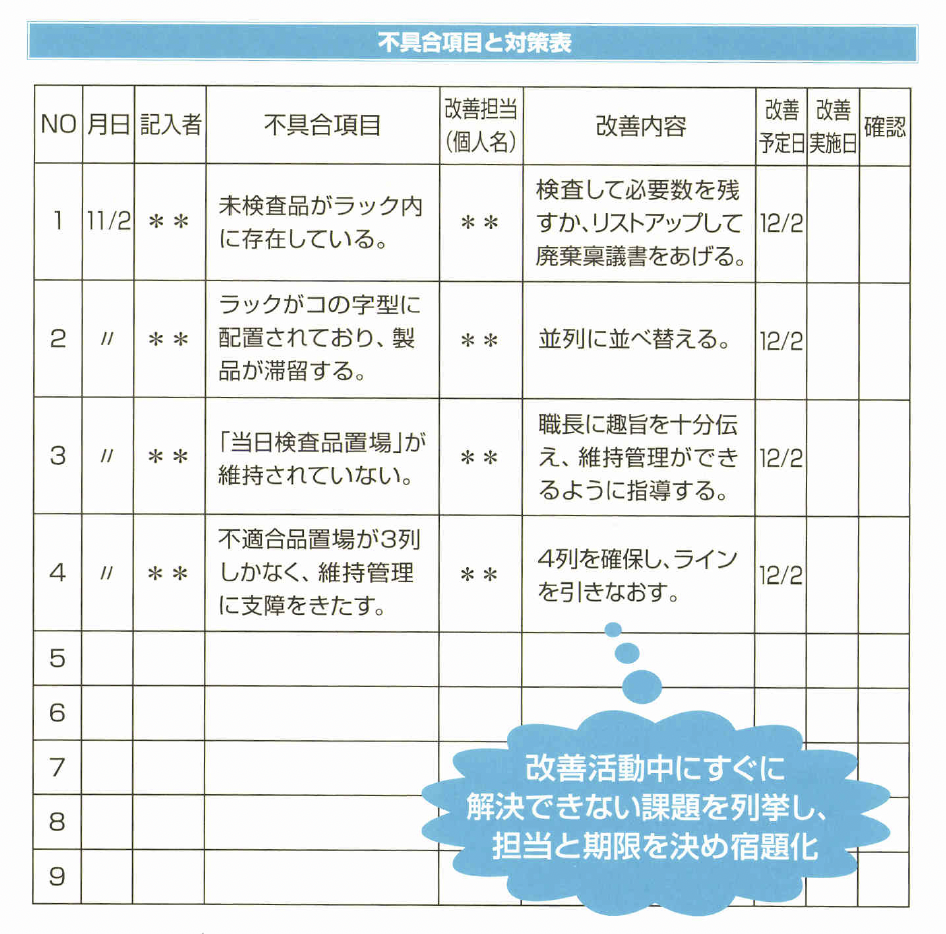

部分最適から全体最適ヘ

5Sは自職場だけの部分最適を目指した改善だけでは、大きな成果は生まれませ ん。

部門間の壁を越え、ある時は自職場にとつて不利になるような改善策も選択し、 全社最適を目指します。

その際、使用するのが不具合項目と対策表です。

その使い方は、以下の通りです。

①5S活動の結果、問題点を月日・記入者・不具合項目の欄に記入する。

②各項目に改善担当(他部署に依頼する場合あり)・改善内容(改善案)・改善予定日 (期限)を記入する。

③改善後、実施日・確認欄を記入する。

ここで、他職場に投げかけた問題に対しては、この表で逐次チェックしながら改 善を求めていきます。

担当者ベースだけでは、事が運ばないことも多いため、必ず 組織として役職者がフォローしていきます。

経営トップの関与が必要

活動を進めていく場合、主体となるのはリーダーを中心とした改善チームですが、 それだけでは改善は進みません。

改善は今までの古いやり方や慣行を破壊する活動 ですので、当然反対勢力や抵抗が生まれます。

そのような変化を嫌う抵抗勢力や声 の大きな人に対して、改善メンバーを支援するサポート体制を組織します。

サポー トメンバーは、反対勢力を説得したり、あるいは改善の道具を作りこんだり、大掛 かりなレイアウト変更などの支援を行つたりします。

そして、そのサポートメンバ ーの長には、必ず経営トップを巻き込み、事務局がフォローしていきます。

活動体制の構築

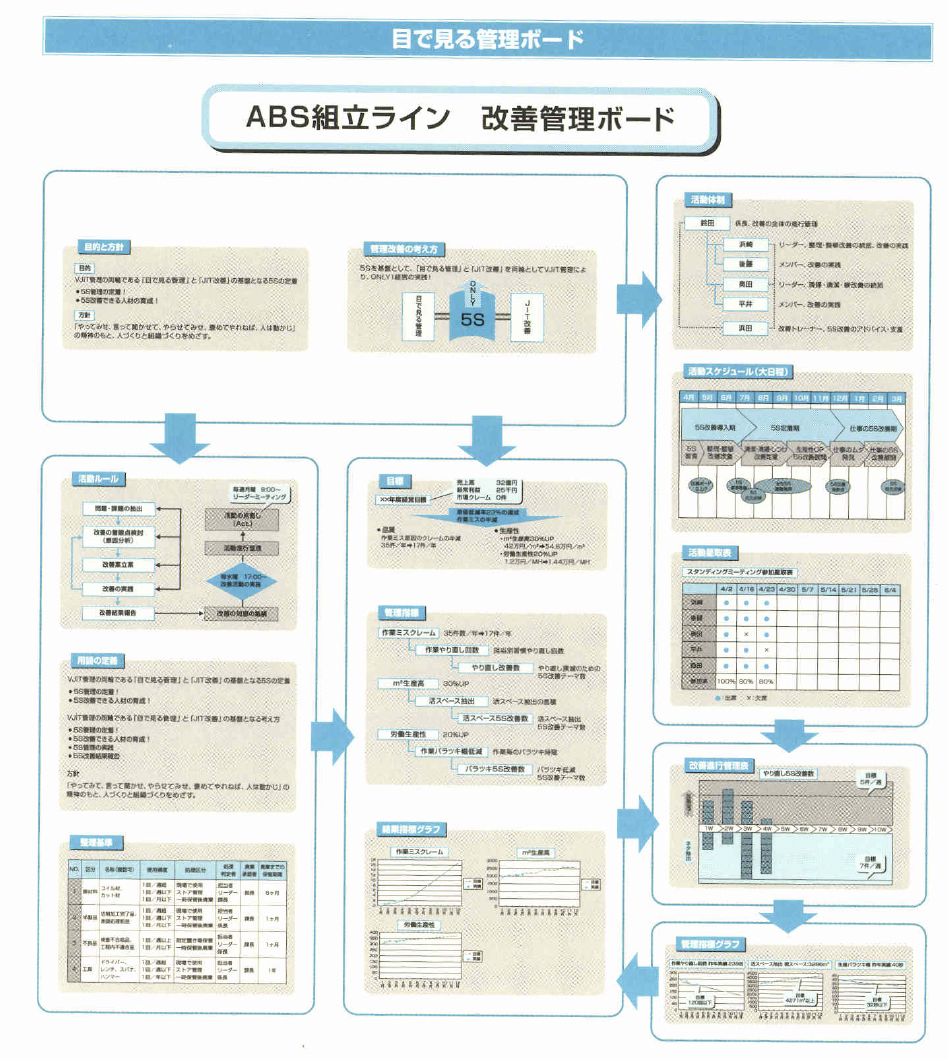

活動体制を構築し、活動の見える化を図ります。

活動体制の構築

活動が年末の大掃除のような任意で強制力や評価のないものになってしまえば、 活動は停滞してしまいます。

したがつて、しつかりとした体制をつくり、できるだ け定時内に少しの時間で構わないので、毎日活動していきます。

活動の見える化

活動の進捗(遅祖進み)が、分かるようにするため目で見る管理ボードを活用し ます。

日で見る管理ボードの目的は、以下の通りです。

①必要な情報の形式知化と共有。

・組織の目的・方針。

目標などの形式知化と関係者への周知をする 。

目的、方針を実現するための体制。

手段・スケジュールなどを明確にする ②つながりを明確にする。

・組織の目標と個人の役割・行動のつながりを明確にする 。

目標を実現するために必要な行動を明確にする ③自律管理。

・自分たちの進むべき道の認識を高める 。

適切な活動の継続を自ら監視し、確証を得る 。

影響が出る前に異常を検知し、アクション(予防・改善)をとる ④組織能力を高める。

・異能が集い、知識と経験を共有して、新たな気づきを得る ・互いに助け合い、励ましあつて、組織のストレス耐性を高める 。

競い合い、刺激しあつて、競争心と向上心を高める⑤プライドと責任感を持たせる。

・自分たちの活動を公共の場に示し、活動に対するプライドと責任意識を高める ⑥現地・現物・現認(三現主義)の推進。

・経営者、幹部が現地。

現物・現認で管理・改善活動にコミット(関与)する場をつ くる

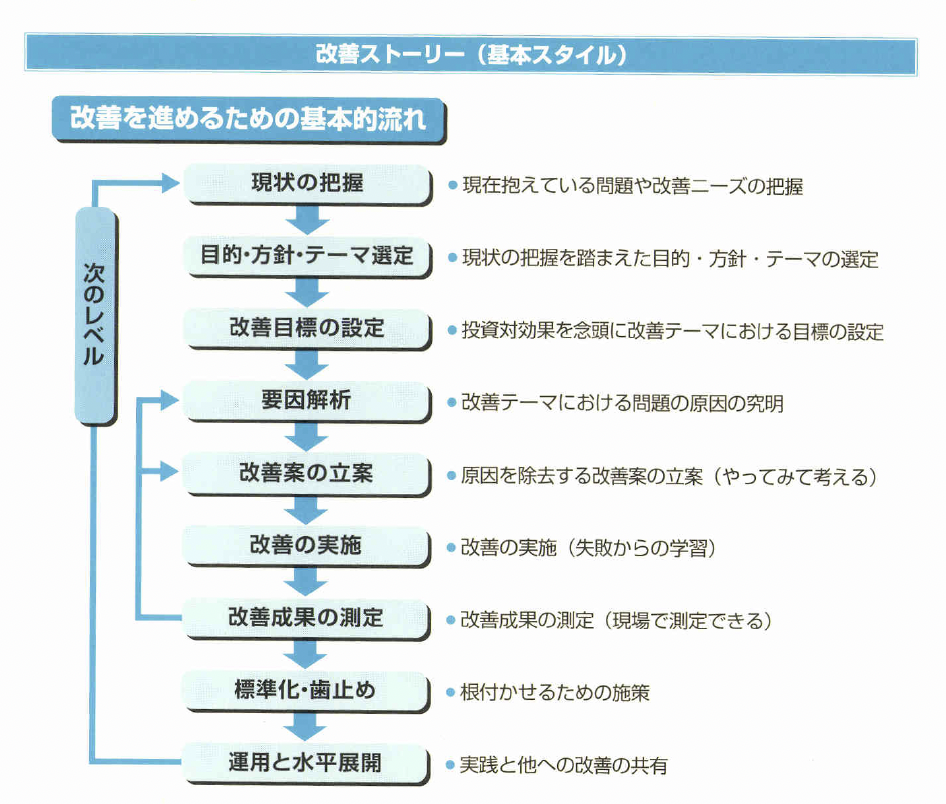

改善ストーリ

改善は、改善ストーリーに沿って進めていきます。

改善ストーリ…

改善ストーリーに従い、PDCAを回します。

①現状の把握 現在のQCDS+PMの観点から問題を把握する。

②目的・方針・テーマの選定 現状の把握で明らかになった重要な問題と改善を要する領域を受けて、改善の目的と 方針を設定し、改善目的・方針を受けて、改善の主題(テーマ)を設定する。

③改善目標の設定 目標は、改善テーマのQCDS+PMをいつまでにどの程度にするのか計測できる指 標をもつて明らかにする。

改善の投資対効果を念頭に目標値を設定する。

④要因解析 問題としている事象の発生要因(原因)を洗い出す。

めざす姿と現在の状態との間に あるギャップを埋める上で、それを阻害する要因を洗い出す。

要因解析手法を利用し て、要因を整理し、問題(課題)解決に関わる重要な要因を特定する。

データ解析から 要因を洗い出し裏付けを取る。

⑤改善案の立案 要因をつぶす効果性と実行性ある改善案を立案する。

⑥改善の実施 いくつかあげた改善案の中から費用対効果やスピードなどを考慮し優先順位をつけ、改善を実施する。

⑦改善成果の測定 改善の前と後で成果がどれほど出たか検証する。

③標準化・歯止め 成果が現れたものに対し標準化を行い、また同様の問題が起こらないように歯止めを 講じる。

③運用と水平展開 標準化されたものを運用し観察する。

また、他職場への横展開を図つていく。

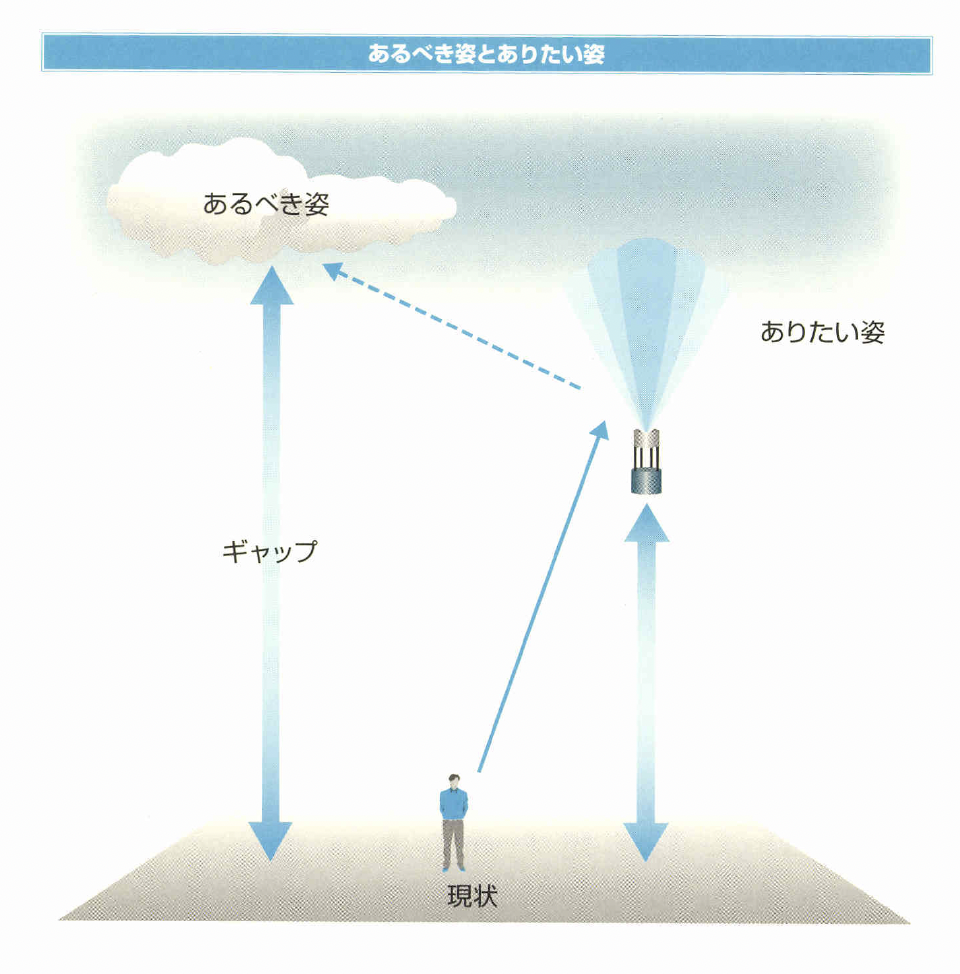

あるべき姿とありたい姿

あるべき姿とありたい姿を描きながら、改善を進めます。

演繹的アプローチ

演繹的アプローチは、過去からの延長戦で考える帰納法アプローチと異なり、目 的をベースにして、未来の「あるべき姿」をデザインし、そこから学びながら現状 を変えてゆくアプローチです。

あるべき姿とありたい姿

あるべき姿。

ありたい姿・現状の姿を描きながら改善を進めていきます。

①あるべき姿 いわゆる理想の姿。

現実では当面不可能であるがそうであったら良いなあという理想 像で、すぐには手の届かないような高い目標を指す。

②ありたい姿 あるべき姿より現実的に手の届きそうな数年先に到達可能な姿で、自分たちの環境や 能力などを背景として努力すれば達成できる当面の目標を指す(めざす姿・ねらう姿と も言う)。

③現状の姿 現在のありのままの姿で、現在の実力(能力)を指す。

問題とは、あるべき姿と現状の姿のギャップを言います。

通常、このギャップが 大きいため、ありたい姿という現実的に到達可能な位置にまで下して問題を把握し、 改善を図っていきます。

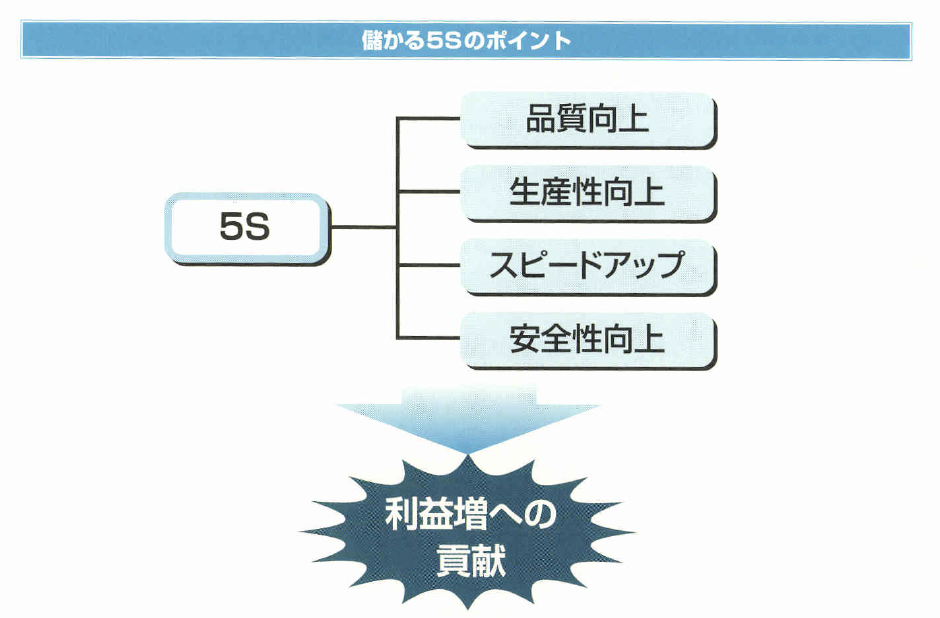

儲かる5Sのポイント

5Sを行ってもきれいになつただけで終わつては、経営に何も寄与しません。

5Sを 行うことが儲けにつながつて初めて、意義が分かり、継続する活動となつていきます。

儲かる5Sのポイント

質管理・量管理・コスト管理・安全管理のレベルアップを図ることにより、利益 増への貢献が可能となります。

①品質向上 ・必要数だけにして、ミス防止とミスの検出を行う 。

方向を統一して、原因が分かるようにする 。

色や置き方を統一して異常が見えるようにする 。

置き場、置き方、表示を統一して、習熟度が上がりやすいようにする ②生産性向上 ・見ないでも取れるようにする 。

人間工学に合った置き方をする 。

置き場、置き方、表示の考え方を統一して応受援しやすい環境にする ③スピード(量・納期)アップ ・数えなくても数が分かるようにする 。

終わったらすぐに次工程へ。

仕掛在庫の削減でリードタイム短縮を図る 。

先入先出しで納期遵守を行う 。

金型、治工具、刃具などを探すのに時間をかけず、段取り替え時間の短縮を図る ④安全性向上 ・定位置が徹底し、つまずきがない職場にする 。

置き場、置き方、表示を統一し、迷い・間違いのない職場にする。

モノの適正な置き方による荷崩れ防止を図る 。

きれいな床で転倒防止を図る

改善フアシリテーション② 改善ファシリテーターの役割は、いわゆる裏方の黒子のリーダーで、参加者が自 分たちで目標を設定し問題解決していくことを手助けします。

決して表に立つこと はなく、解答は決して教えない。

時には参加者の答えが間違っていてもそれをあ えて行わせ、失敗の中から学ぶということもさせます。

参加者が何を欲している かという狙いを掘り起こしながら、その目標に必要な道具や仕掛けを準備しその 体験から学びを深めるための現場改善のステップを通り抜けることができるよう に援助し働きかけます。

働きかける内容は、仕事そのもの、業務内容、課題のこ とを直接答えることはしません。

それらコンテンツは自分の仕事そのものなので、 参加者自身の方が第二者のファシリテーターよりは熟知しています。

しかしなが ら、それゆえ過去のやり方や常識から離れることができず、新しい発想も浮かび にくいとも言えます。

改善ファシリテーターはその業務のスペシャリストである必 要はないのです(P185に続く)。

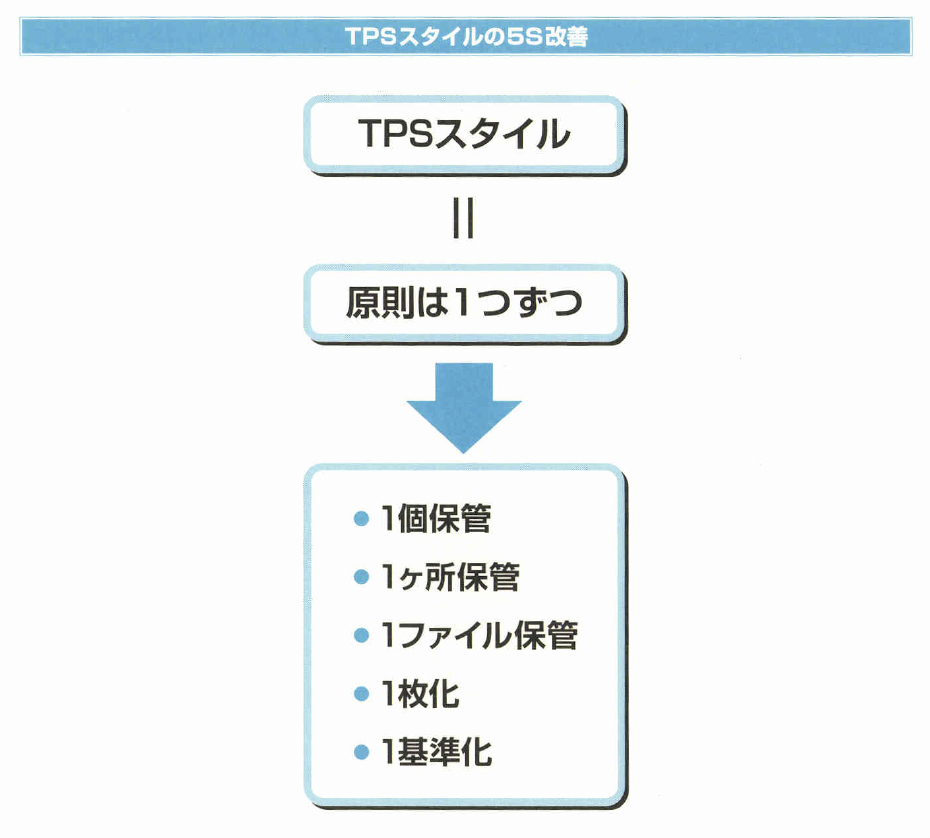

トヨタ流の5S改善

TPS(トヨタ生産方式)スタイルの5Sは、1つが原則です。

①l個保管 ・各担当の持つもの(治具・部品など)は、1個だけ。

無くなったら補給する 。

最小のスペースに今必要なもの]個だけ持つ ・無くなつたら補給=最新性の維持 ・使用頻度の少ないものは、共有保管する ② lヶ所保管 ・共有保管は、種別こと1ケ所に保管する 。

決まつた場所に保管し、探さなくてもすぐ分かるようにする ③ lフアイリИ呆管 ・共有の手順書などの情報は、製品または工程別に1フアイルに保管する ・最新の情報を必要な時に必要な人が得られるようにする ④l枚化 ・計画書、報告書など情報共有する資料は1枚にまとめる 。

ひと目でわかる情報化=文章ではなくキーワードや図で直感的に理解できるものにする ⑤ ]基準化 ・作業基準や検査基準は統一し、1つの基準にする 。

組織が同じ行動をする場合は、その判断のよりどころとなる基準を統一する

改善ファシリテーション③

改善ファシリテーターが働きかける内容は、人や組織との関係的過程や、結果 に到達するまでの進め方などの中間過程(いわゆるプロセス)です。

つまり、狙いは何か、参加者を誰にするか、プログラムをどうするか、スケジュ ールはどうするか、どのようなツールを使うのか、といったことを組み立てるプロ セスの設計と参加者とのコミュニケーションの取り方や交通整理、軌道修正、管 理者との調整などを行うこと、プロセスの管理をすることが改善ファシリテータ ーの役割と言えます。

5Sから更なる改善ヘ

5Sで管理・改善の基盤が構築された後、更なるレベルアップを図つていきます。

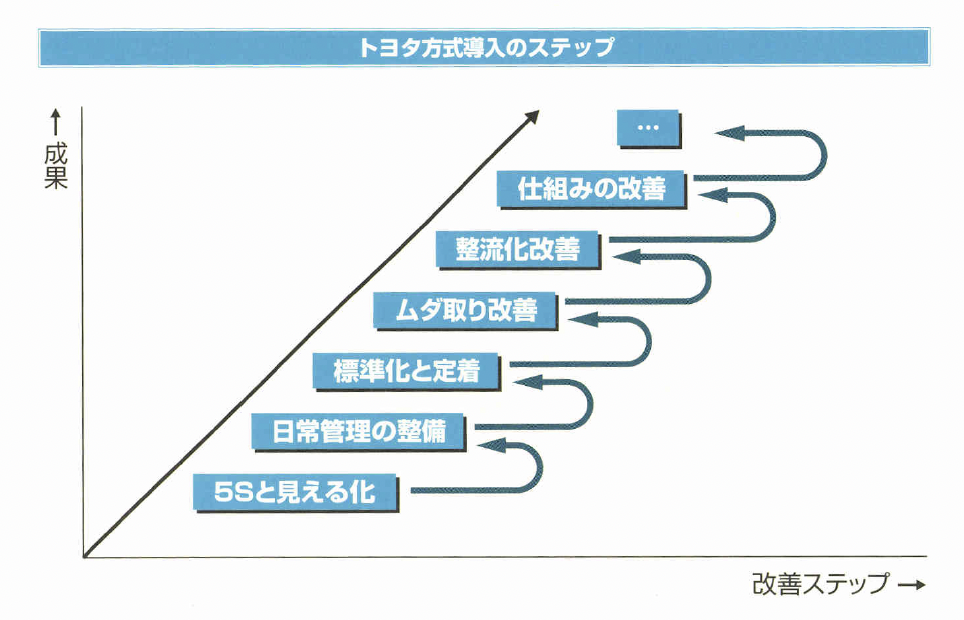

5SからTPSヘ

TPS(トヨタ生産方式)を導入したい企業は多いかと思いますが、その多くが失 敗したり挫折したりしています。

その理由のひとつは、「かんばん」などの道具だけ を真似る例です。

かんばんは、あくまでも道具のひとつでしかありません。

しヽきな り入れるのでなく、5Sから徐々にステップを上げてしヽきます。

卜∃夕方式導入のステップは、通常以下の順序で進めていきます。

①5Sと見える化:5Sでバラツキを排除し、改善のイロ八を習得し、見える化を図る。

②日常管理の整備:決め事やルールを作り、守らせる。

③標準化と定着 :標準を決め、異常を明らかにする。

④ムダ取り改善 :個別職場のムダを標準作業の改善で徹底的に排除する。

③整流化改善 :複数工程のラインバランスを考慮して、リードタイム短縮をめざし た改善を行う。

③仕組みの改善 :押し込み方式から後工程引き取りを念頭に、生産管理の仕組みの改 善を行う。

この道具としてかんばんが用いられる。

改善の基本姿勢

改善に際しての基本姿勢は、以下の通りです。

改善はニーズに基づくこと。

理想の徹底追求(やれることをやるだけでなく、やるべきことへの挑戦)。

現地現物主義(現場第一)。

5回のなぜによる真因追究。

行動の中から思想が生まれる。

改善は巧遅より拙速を尊ぶ。

設備改善よりまず作業改善を行う。

安全と品質を必ず確保する。

現場の進化論

進化論を唱えたダーウィンは「この世に生き残る生き物は、最も力の強いもの か。

そうではない。

最も頭のいいものか。

そうでもない。

それは、変化に対応でき る生き物だ」という言葉を残しました。

つまり、製造現場であれ管理間接部門であ れ、変化に対応できなければ生き残ることはできません。

このような変化を起こ す「てこの原理」(支点・力点・作用点の位置関係により、小さな力で大きなもので も動かすことができる)が5Sです。

数字/アルフアペット 2S・・・・…・・…・・ 3定・・・・・・… ・・ 4M+MET・・・・・ 4R・・・・・・・・・・… 5S・・・・・・・・・・・・ 5Sカード・・・… 5S改善シート・・ 5S活動展開計画 5S推進区・・…・ 5Sチェックリスト 5WlH・・・・・…・・ フつのムダ・・… ECRS・・・……・・ e―文書法・・・・・・・ IE… …・・・・・・・・・ KMK… …・……・ 丁PS・・・―・デ民本し…・・・…………・・・・・…・・・・・・・60 移し替え・…・・・… ・・・・・― フ4,118 オープン化・・・・・…・・・・・…・・・・・・・90 置き換え… …… ・・・・・・・・・―・118 お気に入り・・・・・・・・・・・…・・・・…・126 オフィス・クリーン・デイ・…・・・… 118 オフィス版5Sチェックシート改善活動・・・・・…・・・・・・・・・・……・・42 改善ストーリー・・・・・・・……・…・・178 改善スピード・・・・・…・・…・・・・・・・173 改善伝道師・・・・・・……・…・……・…46 改善ニーズ・・・・・・・…・…・・・・・・・172 改善フアシリテーション ……・………・・・・・・・170,183,185 改善プロセス・・・・・・・・・…・…・・・162 改善力・・・・・・・…・・・…・・・・・・・・・・・10 活スペース・………・・・・・・・・・・・・138 仮置き・・・・・・・………………・…。

・・37 管理・改善の基盤・…・………・―・・・10 管理領域・…・・・・・・・・・・・―・・・・・…20 技術領域・・・・・・・・・・・・・・…・・・・・・・20 業務フローチヤート・・・・・・……・・154 共有資料・・・・・…・・・・・・・・・・・・・・106 金融商品取引法・・・・・・・・・・…・…134 形式知・……・…・…・・………・・…173 形跡整頓・・・・・・・・・…・―・・…85,116 コンクール・・・………・……・・・・・・100 根治型解決・・・・・・・・・……・…・・・174 コンプライアンス……在庫管理・ 作業カード作業環境…・………… 作業研究・・………… 作業姿勢・・………・… 作業の再構成…・…・` 作業範囲・・…・……… 作業分解―・………… 作業ボード・………… 三現主義・・・・……… 時間のバラツキ…・… 時間の目盛り・・…… 色彩基準…・・……… 躾………・……・……・ ジヤストイン・タイム・ 修正申告・…・・・…… 省人化・・・…・・・・…… 情報セキュリティ・… 情報の流れ図・・…… 職場のルール・…・・… 自律型のマネジメント 信号かんばん・・・・… ストア管理・・・・・・・… 清潔・.・・・・…・…・・… 生産工学…・・・―・・… 生産性・・…・……・… 生産性向上・………… 清掃・‐‐…‐……・・… 清掃当番表・・・・・・・・. 整頓…・・…・・・・。

・・・. 整頓基準・・・・・・・…… 税務調査―整理・… 整理基準 整列…… 全社最適 耐震対策・……・…・ 棚卸し… … … ・・ 棚番号・・… … …… 探索・・… ……・・・・・ チェックシート・…・・ チ∃イ置き……・…・ 陳列………・・・……・ 定期巡回点検…・―・ 定期不定量発注方式 定跡整頓… …・…・ 定量不定期発注方式 電子帳簿保存法・… 電子データ…・…… 電子メール………… 道具化… …・・…… 動作経済の原則…… 所番地……・・.・… 戸惑い……・…・… 卜∃夕生産方式・… トレーナー………… 内部監査 内部統制日常化… … 日常管理・… 日常点検… … 日本版SOX法 能力の平準化 ハインリッヒの法則・・… 八タラキヤスクする活動 発注カード・―・・・・・・・・ 発生源対策…・…・…… バラツキー・……・……… 人づくり……・・……・… ヒヤリ八ット…・…・・・・・ 表示のポリシー……・・ 表彰・… ・・・・・・・・・・・ 品質・… … ・・・・・・・・ 品質向上…… ・・・・・・ フアイリング・・・・・・・・ フアシリテーシヨン… 負荷の平準化・……… 不要設備一覧表・・・… 不要品在庫一覧表・・・ 不要品棚ざらし・・…・ プロセス・マッピング 文書廃棄の原則・・・・・ 分類方法・ヽ・・・……… 法定保存期間・・・・・・・ 保管方法のポリシ間違い……・・・・・…… 迷い箱・・・・・・・……… 見える化・・・・・・・・・・ 見せる化・・・・・・・・・・・ ムダ・・・・… ……・… ムラ。

・・・…・・・・・…・・ ムリ・……・・・・……… 目で見る管理・・・・・・・ 目で見る管理ボード メンテナンス・……… モデル・エリア……… モデル職場・・・・・・・・・ 山積表・…・・・・・・ やり方のバラツキ 横展開…・…・…… リサイクル……・…・… リデュース………… リフューズ…………… リメンバー………・… リユース……………. レコードマネジメント ロケーシ∃ンマップ…

おわりに

5Sはいくら知識が豊富であつても、ツールやテクニック・手法をマスターして いても、行動が伴わなければうまくいきません。

その行動につなげるのが場作り です。

この場を通じて、知恵を出し合い、自ら考え、自ら行動する自律的な5S活 動を構築していきます。

つまり、5Sの実践ができるかできないか、或いは維持さ れるかされないかは、このような場が有機的につくられ、進化できるかどうかに かかつています。

したがつて、経営トップの役割は、この場作りにあり、5S活動を通じて人づく りをすることにあります。

5Sができないといって嘆く会社の多くは、その責任が 従業員にあるのではなく、経営トップにあると心得なければなりません。

これを機会に5Sに徹底的に取り組み、マネジメント基盤を構築し、企業価値の 向上に努められることを祈念いたします。

末筆ながら、執筆にあたり色々とこ支援いただいた株式会社豊田自動織機OBの 石倉秋男氏、石川和幸氏、宮田孝夫氏、コンサルソーシング株式会社の松丼順一 氏、石谷慎悟氏、佐久間陽子氏、小嶋美佳氏、並びに加納詩野氏には、この場を 借りてあらためて厚くお礼を申し上げます。

また、株式会社秀和システムの第一 編集部には、この出版の機会を頂き心から感謝します。

最後に、いつも気ままに 仕事に打ち込ませてくれる家族の者たちに、あらためてありがとうの気持ちを表 したい。

コメント