1.今、標準が守られていないという実態

作業標準とは

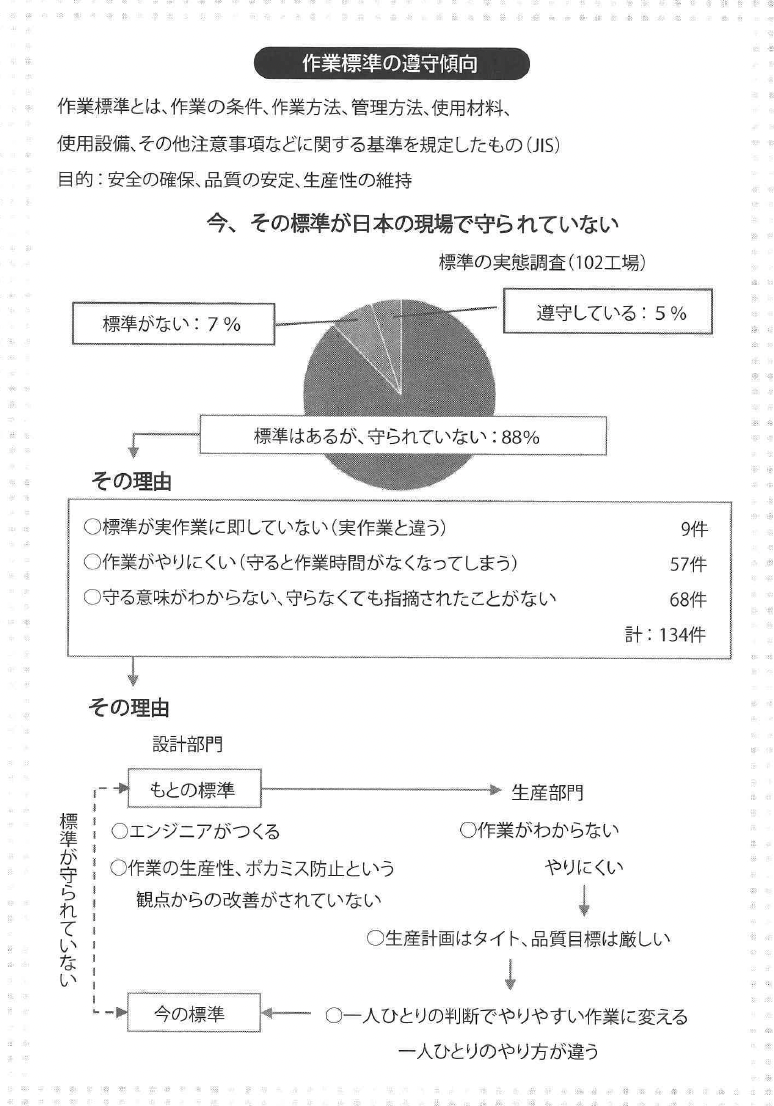

作業標準とは、作業の条件や作業方法、管理方法、使用材料、使用設備、その他注意事項などに関する基準を規定したもの(JIS)です。

作業標準の目的は、安全の確保や品質の安定、生産性の維持です。

現場の基本であるはずの作業標準が今、日本の現場で守られていないという実態が明らかになってきました。

標準の実態102

工場で標準の遵守度を調査しました。その結果、遵守している工場がわずか5%(5工場)と判明しました。

このほか、標準はあるが守られていない工場が最も多く88%(90工場)で、標準がないという工場がなんと7%(7工場)もありました。

なぜ標準が守られていないのかなぜ標準を守らないのかについて、現場の作業者に聞いてみました。

- 標準が実態に即していない(実作業と違う)9件

- 作業がやりにくい(守ると作業時間がなくなってしまう)57件

- 守る意味がわからない、守らなくても指摘されたことがない68件

計:134件つまり、標準が守られないのは、作業者に問題があったのではなく、標準に問題があったからなのです。

標準は、新製品とともに現れます。

まず、設計のエンジエアがつくりますが、作業のやりやすさという観点からの配慮がされないまま現場に引き渡されます。そうすると、現場はその標準が守りにくいので、一人ひとりの判断でやりやすい作業に変えていきます。そして、今の作業は一人ひとりが異なる、現標準とも違った作業となってしまうのです。

2.標準を改善し、人を育てる

作業の統一から着手

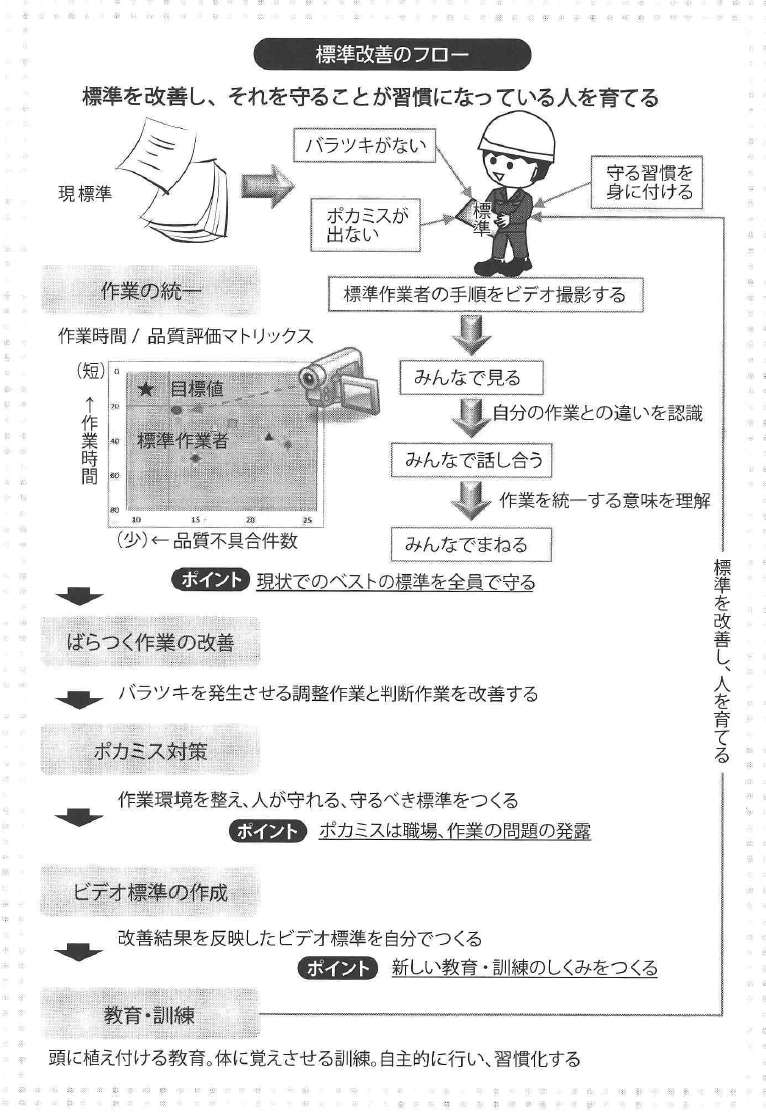

現標準を誰がやってもバラツキが少なく、ポカミスが出ない標準に改善し、それを守ることが習慣付けされた人を育てるのが、活動の狙いです。

初めに行うのが作業の統一です。標準作業者を決め、その作業をビデオに撮り、仮作業手順とします。そのビデオ標準を作業者全員で見せ、自分たちの作業との違いを認識してもらいます。

そして作業を統一する意味を理解し、全員で守ることを決め、現状でのベストの標準を全員で守るのです。

その後の標準改訂の流れ続いて、作業のバラツキが生じる調整作業や判断作業など、やりにくい作業を改善します。

さらに、ポカミス対策により作業環境を整え、人が守れる、守るべき標準をつくります。そして、ここまでの改善結果を反映したビデオ標準を、自分たちで制作するのです。

教育・訓練の進め方

このようにして整備したしくみを、今度は運用する番です。

ビデオ標準による教育、訓練キットによるオフライン訓練、スマートグラスによる実践訓練により、標準を守る習慣付けを進めていきます。従来までのおざなりな教育を、これからの時代に適した新たな教育・訓練のしくみに変えます。

3.短時間で大きな効果を生む作業の統一

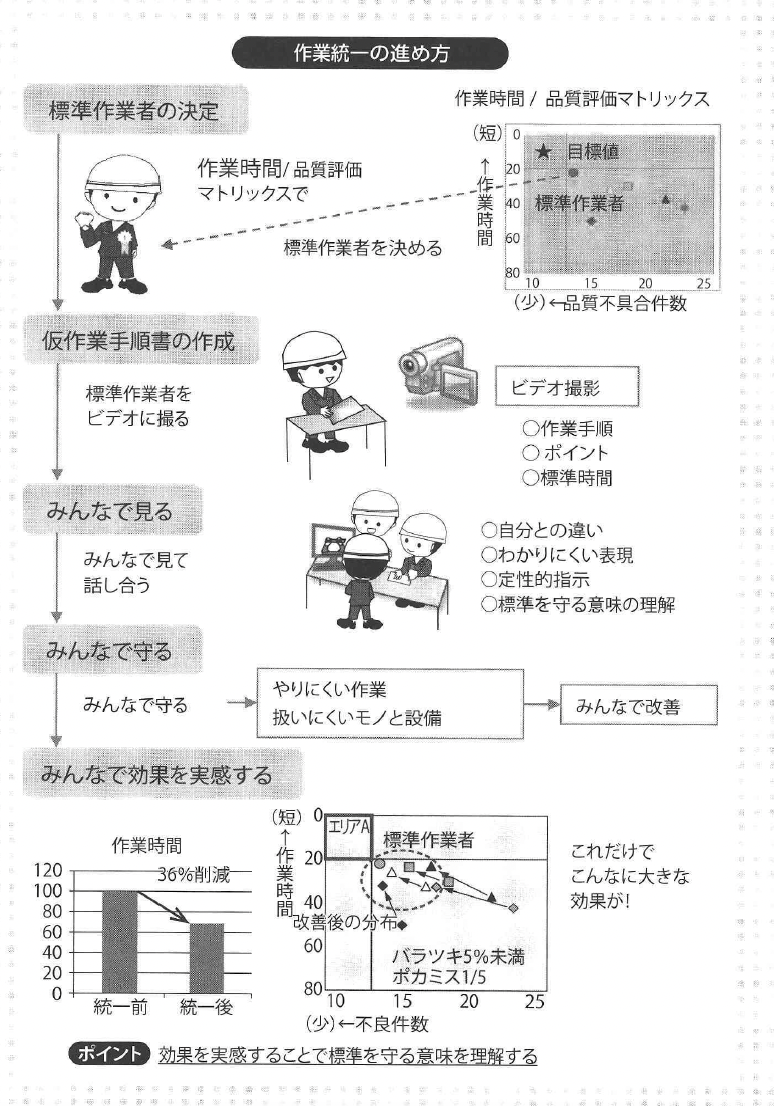

標準作業者の決定

全作業者の作業時間と、過去1年間で出した不良数(ポカミス件数)を調べ、作業時間/品質評価マトリックスを作成します。

そのマトリックスから、作業時間が短く、不良数の少ない作業者を標準作業者とします。仮作業手順の作成続いて標準作業者の作業をビデオに撮り、作業の手順や作業ポイントをテロップに入れ、仮作業手順書とします。

標準作業者の作業時間が標準時間(ST:StandardTime)となります。みんなで見る。守る全員に標準作業者のビデオを見せます。その目的は以下のとおりです。

- 自分の作業との違いを理解し、その理由を納得する

- わかりにくい表現をわかりやすくする

- 定性的な指示を定量的に変える

さらに、標準を守ることを宣言し、みんなで守ります。作業でやりにくいところや、扱いづらいモノや設備があったら、みんなで改善します。

みんなで効果を実感するある一定期間が過ぎたら、全員の作業時間(AT:ActualTime)と不良数(ポカミス件数)を調べ、統一後の効果を作業時間/品質評価マトリックスで把握します。

ある現場では、この作業の統一だけで、作業時間が36%削減でき、バラツキが5%未満に収まり、ポカミスが1/5になりました。効果を実感することで、作業者は標準を守る意味を理解するのです。

ばらつく作業を改善する

調整の調節化

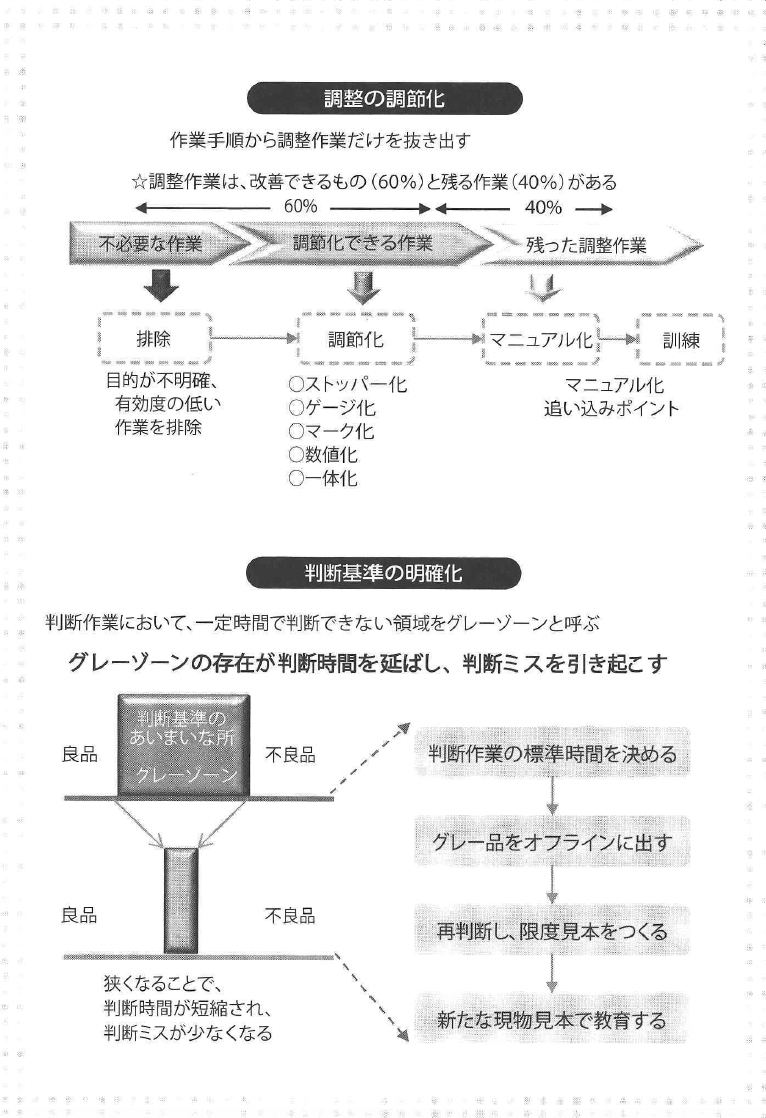

調整とは、感覚で行われるアナログ的作業です。当然そこにはバラツキが生じ、品質と作業時間にも影響を及ぼします。その調整作業を調節化し、バラツキを減らします。

調節とは、誰がやっても同じ結果になるデジタル的作業です。

- 抜き出す:作業手順から調整作業だけを抜き出す

- 排除:目的が不明確、有効性が低い調整作業を排除する

- 調節化:5つのパターンで改善する

- ◇ストッパー化:ストッパーを設け、位置決め作業をやめる

- ◇ゲージ化:ブロックゲージを使い、汎用測定器を使うのをやめる

- ◇マーク化:治具・設備に目盛りを刻み、汎用測定器を使うのをやめる

- ◇数値化:アナログ機器をデジタル測定器に替える

- ◇一体化:調整が必要なユニットを一体化する

- マニュアル化:残った調整作業をマニュアル化し、追い込みポイントを明確にし、全員ができるまで訓練する

判断基準の明確化判断作業とは、製品や作業の良否を決める作業です。検査は、この判断作業が主作業になります。ここでは検査作業を対象に解説します。

判断作業において、一定時間で良否が判定できない領域をグレーゾーンと呼びます。

判断基準の明確化は、このグレーゾーンを狭めていく活動になります。

- 判断作業の標準時間を決める

- 標準時間を越えても判断できないグレー品をオフラインに出す

- グレー品を関係者で再判断し、新たな限度見本をつくる

- 新たな限度見本を新たな判断基準とし、全作業者に教育する

ポカミス対策|よ究極の改善

ポカミスとは、人の不注意によって製品に不良を発生させる行為です。ポカミスがなくならずに困っている職場がたくさんあります。

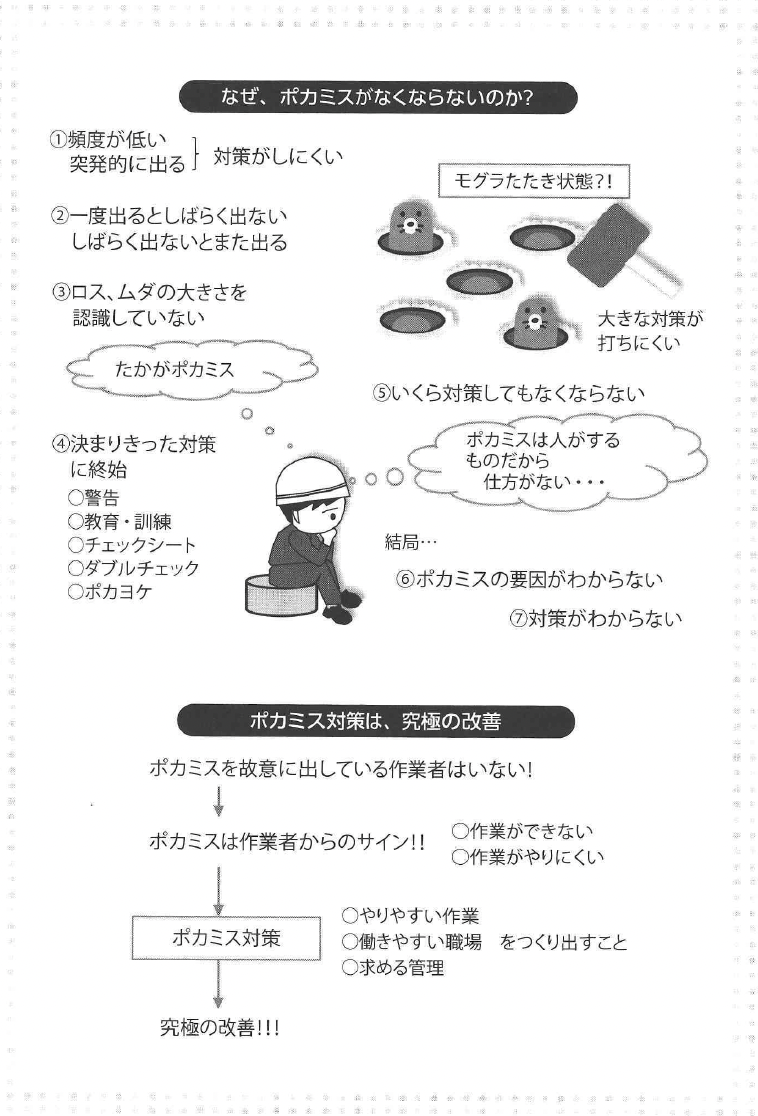

なぜ、ポカミスはなくならないのでしょうかポカミスがなくならない理由は、以下の7つがあります。

- 発生頻度が低く、突発的に起こるので対策しづらい

- 一度出るとしばらく出なくなり、しばらく出ないとまた出るといったモグラたたき状態に陥っている

- ポカミスのロス、ムダの大きさを認識せず、たかがポカミスという意識があり、大きな対策を打ちにくい

- 警告、教育・訓練、チェックシート、ダブルチェック、ポカヨケなどの決まりきった対策に終始している

- いくら対策してもなくならないので、「ポカミスは人がするものだから仕方がない」とあきらめている

- 結局、ポカミスの要因がわかっていない

- 要因がわかったとしても結局、対策がわかっていない

ポカミス対策は、究極の改善ポカミスを故意に出している作業者はいません。何らかの理由で出してしまっているのです。

ポカミスとは、作業者がその作業ができない、やりにくいと訴えているサインであり、作業、職場、管理の問題点の発露です。

つまり、ポカミス対策とは、作業者のやりやすい作業、働きやすい職場、求める管理をつくり出すことです。

そうとらえると、ポカミス対策が究極の改善である、という言葉の意味が理解できると思います。ポカミス対策では活動の締めとして、今まで見落としていた作業や標準、職場、管理の問題点を解決していきます。

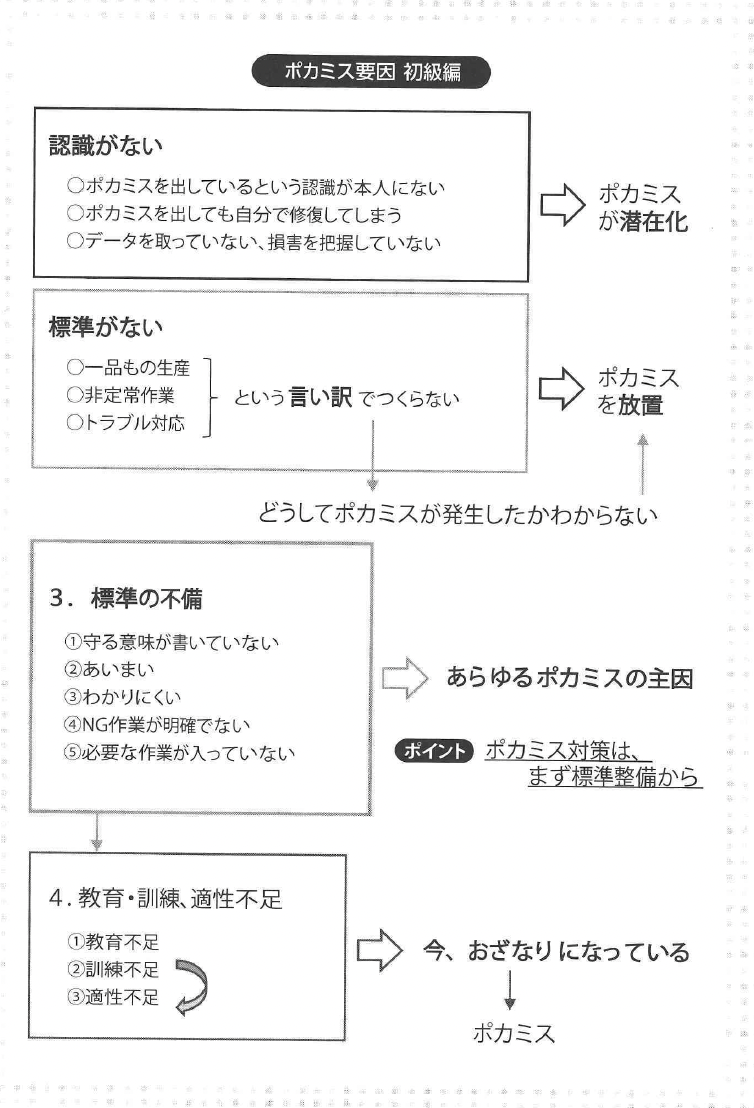

ポカミスの要因、初級者向け10項目(26のポカミス要因①)

認識がないポカミスを出している認識が本人にない。ポカミスを出しても上司に言わないで、自分で直してしまう。これらを含めたポカミスに関するデータを取っておらず、会社に与える損害を認識していない。

以上の3つの理由で、ポカミス対策をしておらず、ポカミスが潜在化してしまっています。

標準がない一品生産、非定常作業、トラブル対応などの理由で、作業標準をつくっていない現場をよく見ます。標準がないわけですから当然、どうしてポカミスが発生したかわかりません。

その結果、ポカミスは慢性化しますが、一品生産だから、非定常作業だから、トラブル対応だから仕方がないという言い訳で放置されたままになります。

標準の不備

あらゆるポカミスの主因です。標準の不備には、守る意味が書いていない、表現があいまい、指示がわかりにくい、やってはいけないNG作業が明確になっていない、必要な作業が入っていない、の5つ要因から構成されています。

ポカミス対策は、まず標準整備から始めるのが定石です。教育・訓練、適性不足作業は人がするわけですから、教育・訓練の大切さは誰もが理解しているはずです。

しかし、この大切であるはずの教育・訓練が今、おざなりにされています。その結果、ポカミスが発生します。また、いくら訓練してもできないことはできません。個人の持つ適性に合っていない作業をさせるとポカミスが発生します。

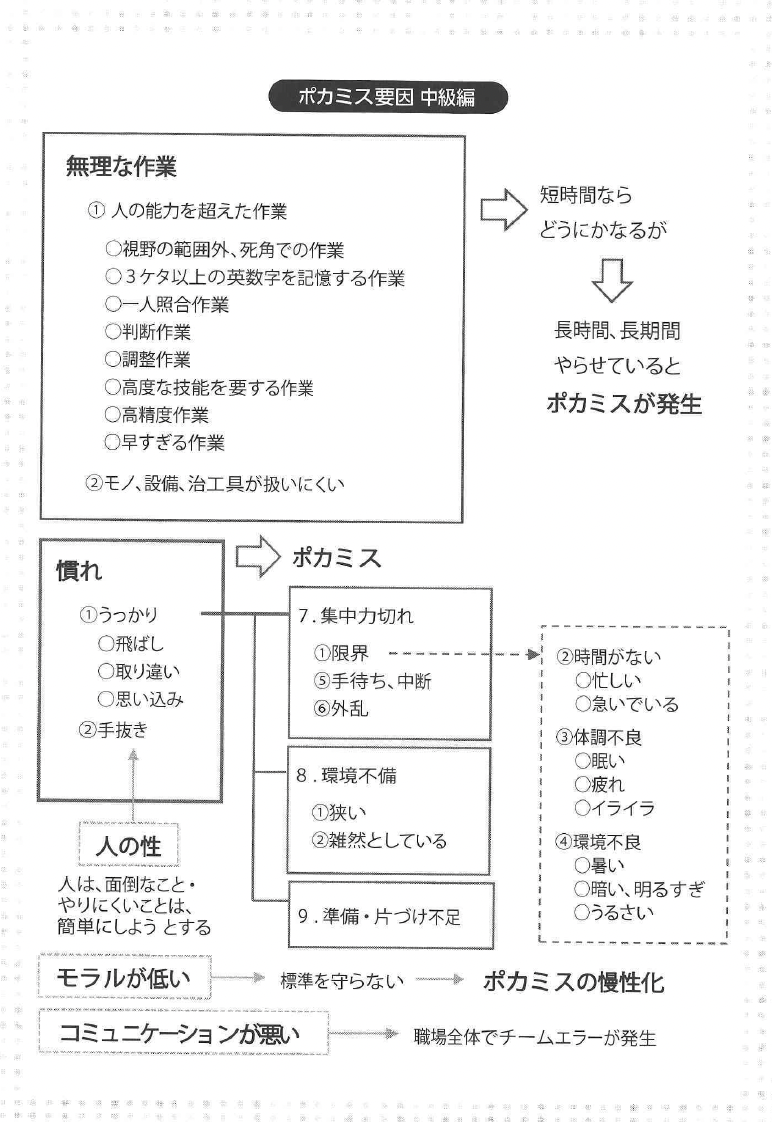

中上級者向け16項目(26のポカミス要因②)

無理な作業無理な作業とは、一つは人の能力を超えた作業です。

このような作業は、視野の範囲外での作業や死角での作業、3ケタ以上の英数字を覚えてしなくてはならない作業、一人照合作業、判断作業、調整作業、高度な技能を要する作業、高精度作業、早すぎる作業の8つがあります。

そして、もう一つは扱いにくいモノ、設備、治工具に対する作業です。

これらの無理な作業は短時間であればどうにかなりますが、長時間あるいは長期間やらせていると、いつかはポカミスを発生させます。

慣れ慣れは、高い品質と生産性を生みますが、同時にうつかりや手抜きというポカミスの要因も生み出します。

うつかりは、発生現象により、飛ばし、取り違い、思い込みとも呼ばれますが、集中力切れが主因です。

集中力切れは限界、手待ちと中断、外乱によって起きます。

限界とは、そもそも人が持っている集中力の限界を意味します。

その限界は、時間がない、体調不良、環境不良によって早められます。

うっかりの原因にはその他に、環境不備と準備・片づけ不足があります。

手抜きは標準の不備、人の性、モラルが低い、が重なると行われます。

その他の3大要因人は、面倒なこと。

やりにくいことは、簡単にしようとする性(さが)を持っています。

この人の性が、手抜きを正当化します。

モラルが低いと、標準を守りません。

その結果、ポカミスが慢性化し、どんな手を打っても効果が出ないという八方塞がりの状態を起こします。

コミユニケーションの悪さは、職場全体のチームエラーを起こします。

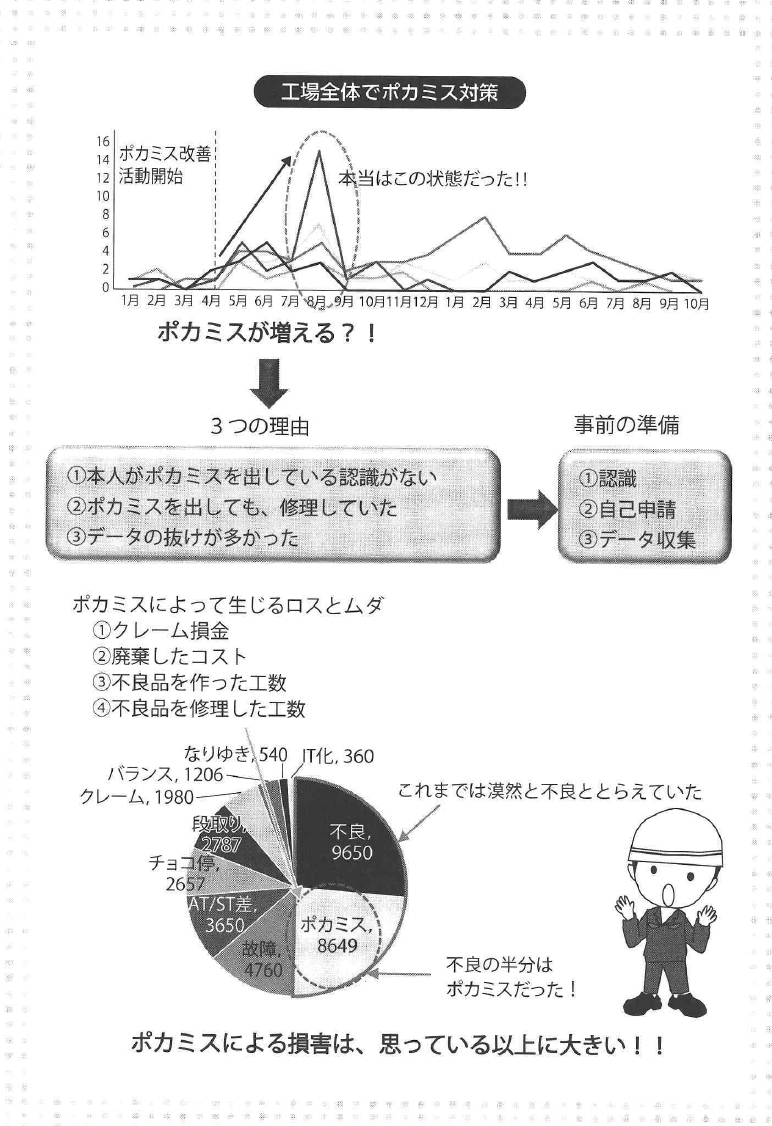

思つている以上に大きいポカミスの損害

今まで本格的にポカミス対策をしていなかった工場において、全員でポカミス対策を始めました。

ポカミスが増えるスタート直後、驚くことが起こりました。

今まで把握していたポカミス件数が一気に増えたのです。

なぜでしようか。

その理由は、以下の3つでした。

①認識:今まで本人にポカミスを出している認識がなかった②修理:ポカミスが発生するとその場で修復していた③抜け:ポカミスとしてきちんとしたデータを取っていなかったポカミス対策を始める前に、以下の3つの準備をする必要があります。

①認識:作業者に自分がポカミスを出していたという事実を知らせる②自己申請:ポカミスを出した時、修理せず自己申請をしてもらう③データ収集:正確にデータを取り、損金を計算する意外と大きいポカミスの損害ある一定の期間で、ポカミスの損金を計算してみました。

そこで次の驚きに見舞われました。

ポカミスによる損害が、思っていた以上に大きかったのです。

それまでのポカミスの損害は、明らかにポカミスで不良になった製品の廃棄金額、お客さまからクレームが来た時にかかった費用でした。

しかし、それに、ポカミスを出した作業でかかった工数と修理工数を加えると、なんと従来の不良ロスの半分を占めることがわかつたのです。

ポカミスによる損害は、実は思っている以上に大きいのです。

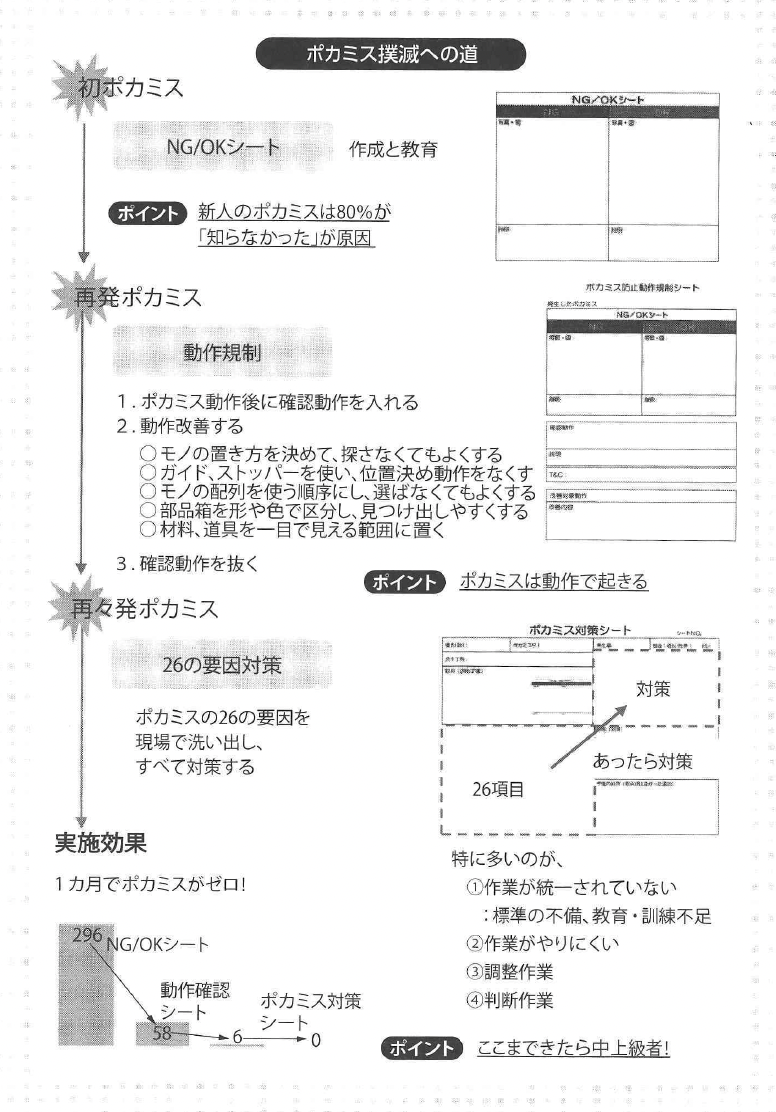

まずはSimple/Speed対策

初ポカミスはNG/OKシートで対策新人のポカミスの80%は、「知らなかった」が原因です。

したがって、まずポカミスを出した本人にポカミスを出した動作を認識させます。

そのためにNG/OKシートを使います。

ほとんどの作業標準には「やるべきこと」が書かれていますが、「やってはいけないこと」は書いてありません。

「やってはいけないこと」をNG動作として教え、その後、「やるべきこと」をOK動作で教えます。

人は、「やってはいけない」と言われたことは通常、やりません。

再発ポカミスは動作規制で対策NG/OKシートを使った教育をしても、同じモードのポカミスが再発した時は動作規制をします。

ポカミスは動作で起きます。

その動作の後に、いったん確認動作を入れます。

そして、動作改善を行います。

動作改善とは、位置決め動作でポカミスが起きていれば、ストツパーやガイドを付けるといったようなハード対策です。

動作改善をしたら、初めに入れた確認動作を抜きます。

以上の3つのプロセスを動作規制と言います。

ここまできたら中上級者それでも発生したポカミスに対しては、要因対策を実施します。

ポカミスの要因26項目を現場で見つけ、すべて対策します。

実施効果本アプローチをSimple/Speed対策と呼んでいます。

自動車組立工場では、1カ月で慢性化していた膨大な数のポカミスがゼロになってしまいました。

活動初期で大きな効果を上げると、作業者はやる気になります。

まずは、NG/OKシートと動作規制でポカミスを激減させてください。

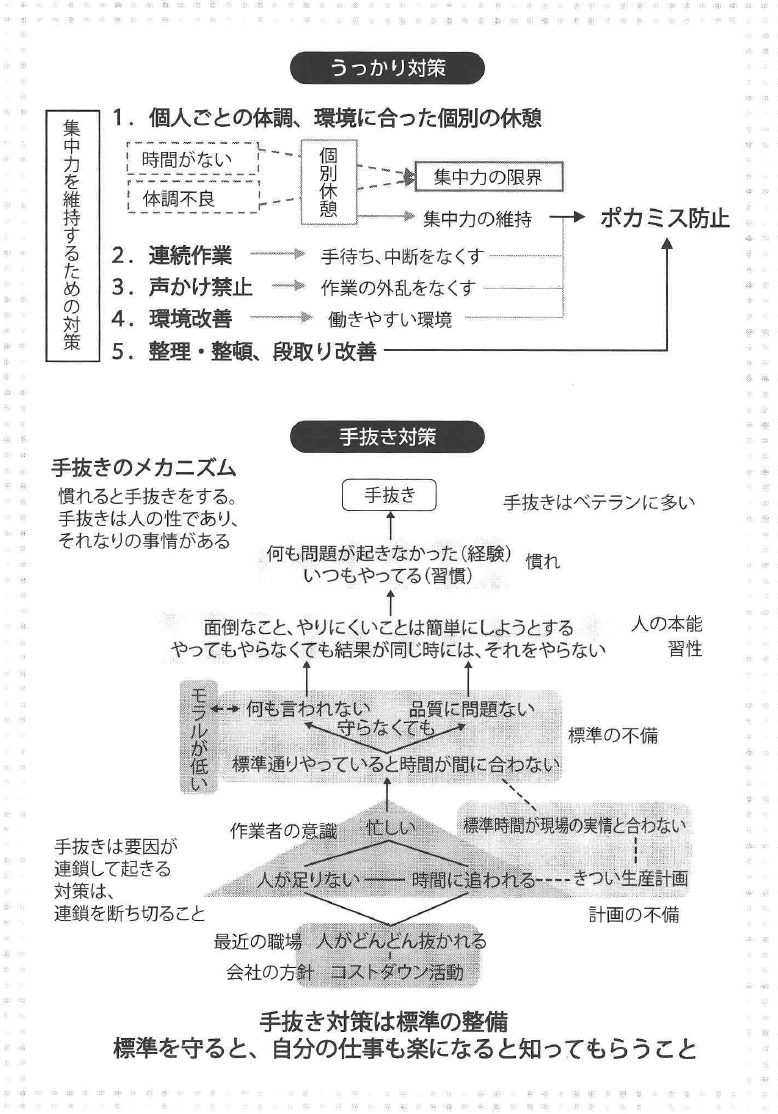

うつかり対策、手抜き対策

ベテランが多い工場におけるポカミスの要因は、うっかりと手抜きです。

5つのうつかり対策うつかり対策は、集中力を維持するための対策がメインとなります。

①個々の職場の環境、作業によって個別に休憩のタイミングと時間を決める。

特に、集中力を必要とする作業には、短いサイクルで短い時間の休憩を入れる。

これが集中力の維持を助け、ポカミスを防ぐ②手待ちや中断をなくし、連続作業する③集中力を要する作業をしている時には、声をかけるのを禁止する④暑い、暗い、明るすぎる、うるさいといった職場環境を改善する⑤その他に、整理・整頓、段取り改善を進める手抜きのメカニズム最近の職場は、コストダウンの方針に沿ってどんどん人が抜かれてきています。

当然、人が足りなくなり、職場は慢性的に忙しい状態になり、作業者の意識は徐々に荒れてきます。

人は、面倒なこと、やりにくいことは簡単にしようとします。

やってもやらなくても結果が同じ時には、それをしなくなります。

人の性(さが)というものです。

慢性的に忙しい職場、気持ちが荒れた作業者、改善される見込みがない環境に人の性が重なると、作業者は標準を守らなくなります。

標準通り作業をすると、時間に間に合わなくなるからです。

そして、標準通りにやらなくても問題が出なくなるとそれに慣れ、手抜きが当然になります。

手抜きの主因は標準の不備です。

ポカミスなしで生産性の高い標準をつくり、標準を守ると自分の作業も楽になると作業者に知ってもらうことが大事です。

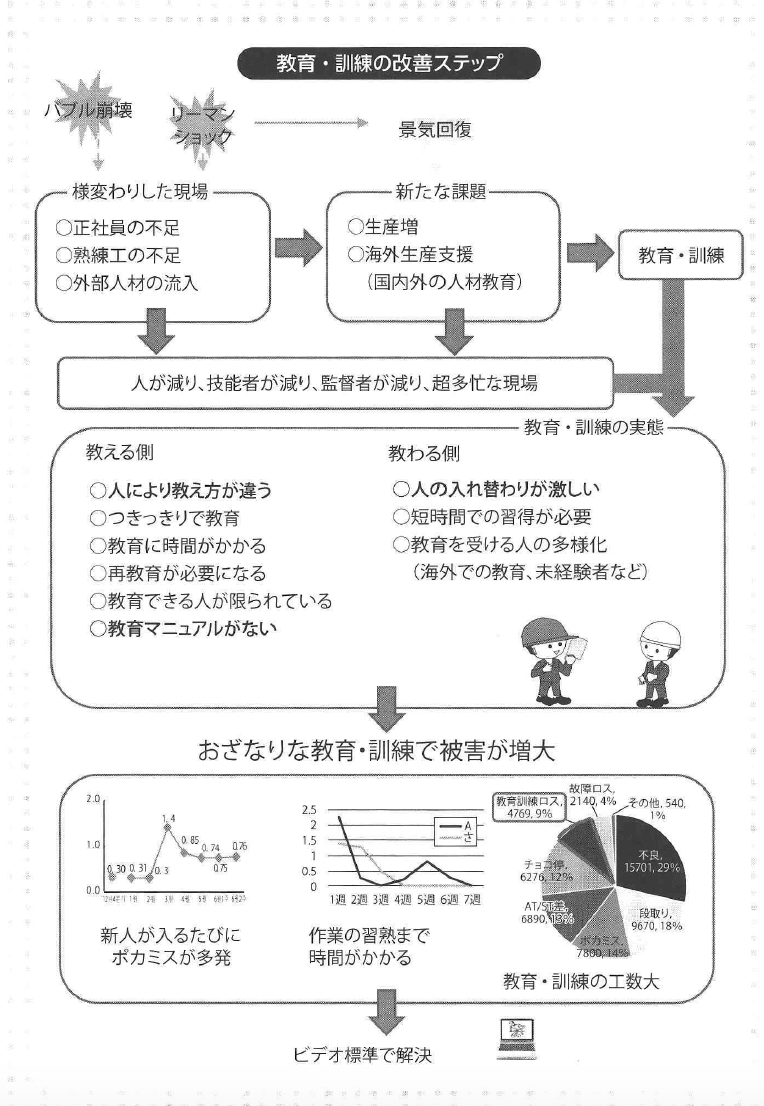

おざなりな教育・訓練

おざなりな教育どんなに完璧な作業標準をつくっても、作業者が守ってくれなくては何の役にも立ちません。

最近、この最も重要であるはずの教育・訓練がおざなりになっています。

バブルの崩壊、リーマンショックによる20年にもわたる不況とデフレは、正社員不足、熟練工不足、そして外部人材流入と日本のモノづくり現場を大きく変えました。

そして、景気の回復と生産増。

会社は新たな課題を現場に課しました。

人材育成です。

人材を育成するには当然、教育・訓練が必要です。

しかし、人が減り、技能者が減り、監督者が減り、超多忙な現場において教育・訓練にかけるマンパワーはありません。

作業標準(教育マニュアル)も満足なものは整っていません。

そういった環境における教育・訓練の実態は、教える人によって教え方が違う、教育マニュアルがない、人が激しく入れ替わり教えてもすぐに辞めてしまう、といったものであり、結局は忙しさに追われ、おざなりな教育・訓練になっています。

その結果、新人はポカミスを多発し、作業の習熟まで時間がかかり、その分生産が遅れ、監督者がそれを挽回するために走り回る。

そして、その問題を解決するために、再び教育・訓練を行うという悪循環を生み出し、現場に大きなロス(教育・訓練ロスと言います)を生み出しました。

これからの教育・訓練その問題を解決するのが、ビデオ標準です。

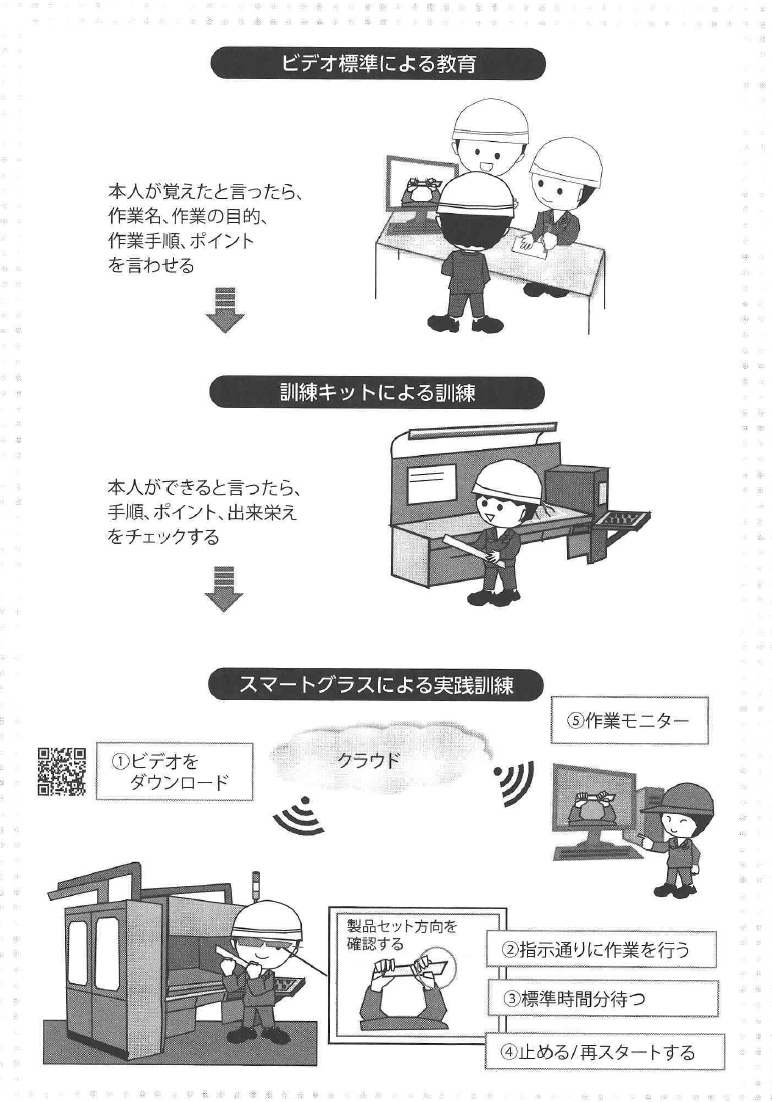

これからは、ビデオ標準による教育、訓練キットによるオフライン訓練、スマートグラスによる実践訓練の3本立てで、標準を守るのが習慣になる作業者を育てます。

このしくみは、多能工化や技能伝承の推進にも力を発揮します。

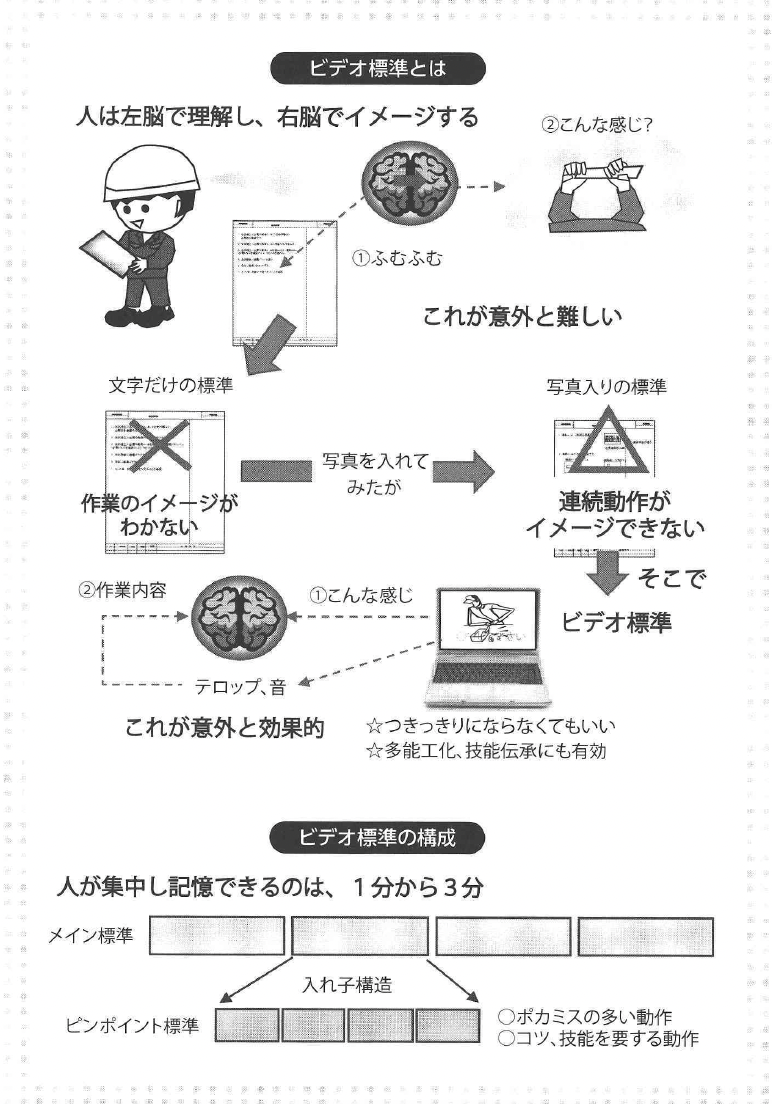

メリットいつぱいのビデオ標準

ビデオ標準とはビデオ標準とは、ビデオ(動画)を使い、作業イメージを頭に植え付ける教育・訓練ツールです。

人は、左脳で文字データを理解し、右脳で画像データをイメージします。

従来の作業標準は文章で書かれており、読むことによって左脳で理解し、右脳でイメージして作業をしていました。

しかし、この方法では、文章を意図通りに理解することができず、その結果として、実際の作業をイメージすることができませんでした。

そこで、そこに写真を入れてみましたが、結果は変わりませんでした。

写真という静止画で連続動作である作業をイメージするのが難しかったことと、結局、文字を読まないといけなかったことが原因でした。

ビデオ標準は、まず作業のイメージを作業者の右脳にそのまま植え付けます。

画像にテロップと音声で入れることにより、左脳に作業内容を記憶させます。

また、教育者がつきっきりにならなくてもよいというメリットもあります。

ビデオ標準による教育・訓練により、教育・訓練の効率化や品質の早期安定、コストダウンが図れます。

ビデオ標準の構成人が集中し、記憶できる時間は、せいぜい1分から3分です。

ビデオ標準もその長さで作成します。

ただ、実際の作業はその範囲で収まらないものもあります。

その場合には、入れ子構造にします。

ビデオ標準は、全体の作業の流れを示すメイン標準と個々の作業・動作を具体的に示すピンポイント標準に分かれます。

まず、メイン標準で全体の作業の流れを理解し、次にピンポイント標準で一つひとつの具体的な作業・動作を頭の中に入れていくのです。

自分のビデオは自分でつくる

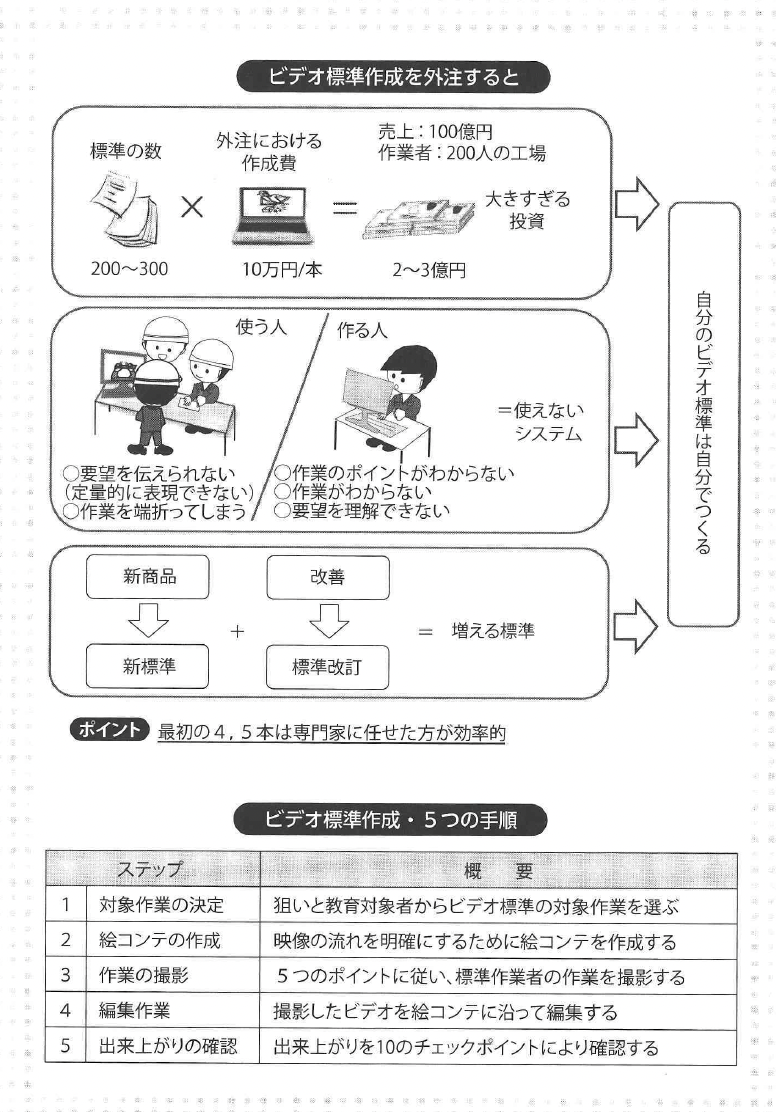

自分のビデオは自分でつくる売上100億円、作業者200人クラスの工場における標準の数は、約200~300あります。

その作成を外注に依頼すると、1本当たり10万円。

この工場で、ビデオ標準の作成をすべて外注に依頼すると、2~3億円かかってしまうことになります。

これではもう、現場改善の投資レベルを超えています。

また、外注化するとよく出てくる問題が、「私つくる人、あなた使う人」の問題です。

作業を知らない外注が作成したビデオが現場のニーズと合っておらず、全く使えないビデオ標準になるということが多々あります。

さらに、現場の作業標準は新製品が出るたびに新しいものが発行され、現場改善するたびに改訂されます。

その割合はだいたい2~3割です。

つまり、一度ビデオ標準を揃えたとしても、毎年2~3割の標準は新たにつくらなくてはならないということです。

ビデオ標準をつくる際、最初の4、5本は専門家に任せるのは良いことです。

完成されたビデオ標準を見ることにより、イメージがつかめ、効果測定もできるからです。

しかし、最終的にはビデオ標準作成の教育を受け、自主制作することをお勧めします。

ビデオ標準作成5つの手順ビデオ標準は、5つの手順で作成します。

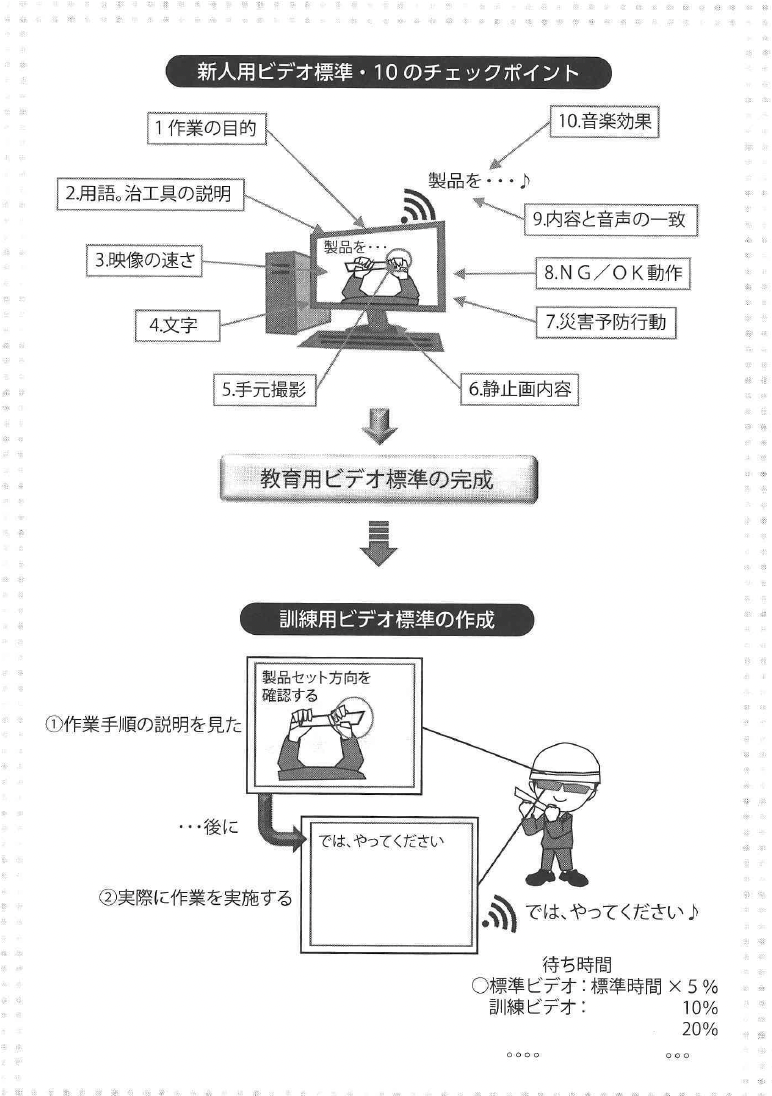

①対象作業の決定:狙いと教育対象者から対象作業を選ぶ②絵コンテの作成:映像の流れを明確にする絵コンテを作成③作業の撮影:5つのポイントに従い作業を撮影④編集作業:撮影したビデオを絵コンテに沿って編集する⑤出来上がりの確認:ビデオの出来を10項目に従いチェックする

絵コンテがキモ

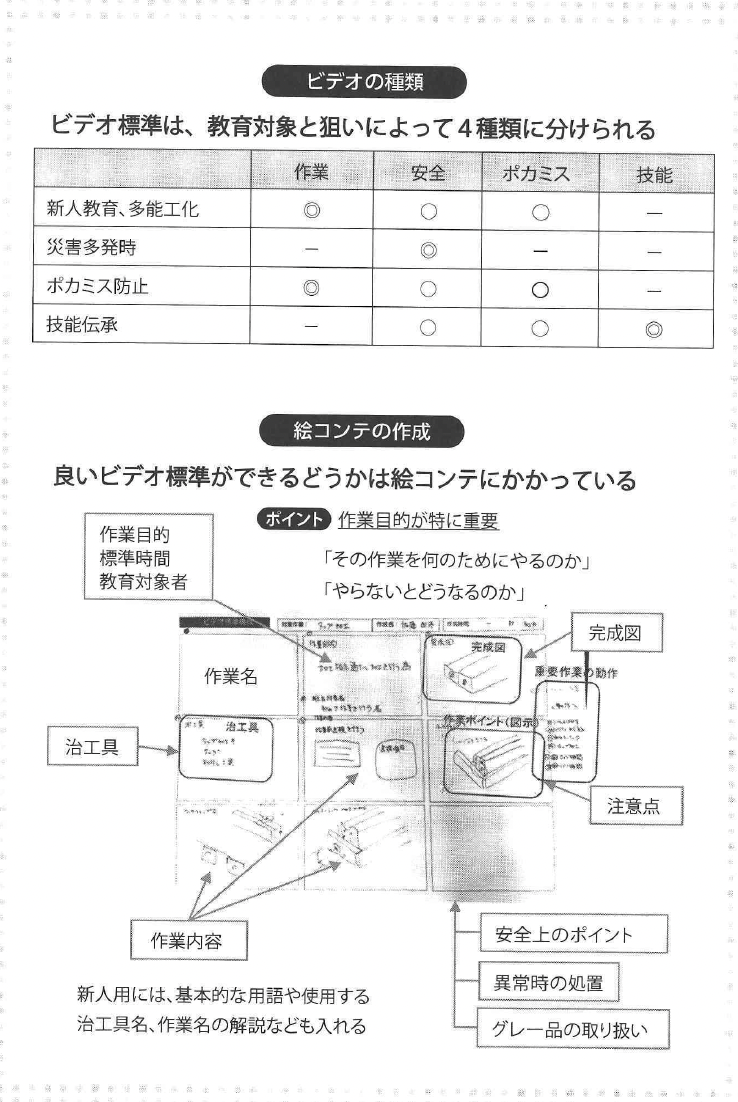

ビデオ標準の種類ビデオ標準は、教育対象と狙いにより4種類に分けられます。

○新人教育、多能工化用ビデオ標準最も基本的なビデオ標準です。

作業全体の流れと手順を示し、安全上の留意点やポカミス発生動作を教えます。

○災害多発時における安全教育災害発生作業、危険作業を抜き出し、災害発生時の被害やそれを防ぐ心構えと行動、災害発生時の避難行動を教えます。

○ポカミス防止ポカミスを発生させたNG動作を示し、それを出さないためのOK動作を教えます。

○技能伝承技能(ポイント、コツ)が必要な作業を抜き出し、なぜそのような作業をするのか、なぜそのような判断をしたかなどを解説します。

絵コンテの作成絵コンテとは、画面を構成する各カットをイラストや文章で示し、映像の流れ明確にしたものです。

絵コンテには、作業目的、標準時間、教育対象者、完成図、治工具、作業内容、注意点、異常時の処置、グレー品の扱い、安全上のポイントなどが入ります。

良いビデオ標準ができるかどうかは、絵コンテがきちんと書けるかで決まります。

すべでのビデオ標準で、作業の目的は特に重要です。

「その作業は何のためにやるのか」「やらないとどうなるのか」ということを教えます。

新人教育の場合には、基本的な用語や使用する治工具の名称と機能、作業名などにも解説を加えます。

意外と難しいビデオ撮影

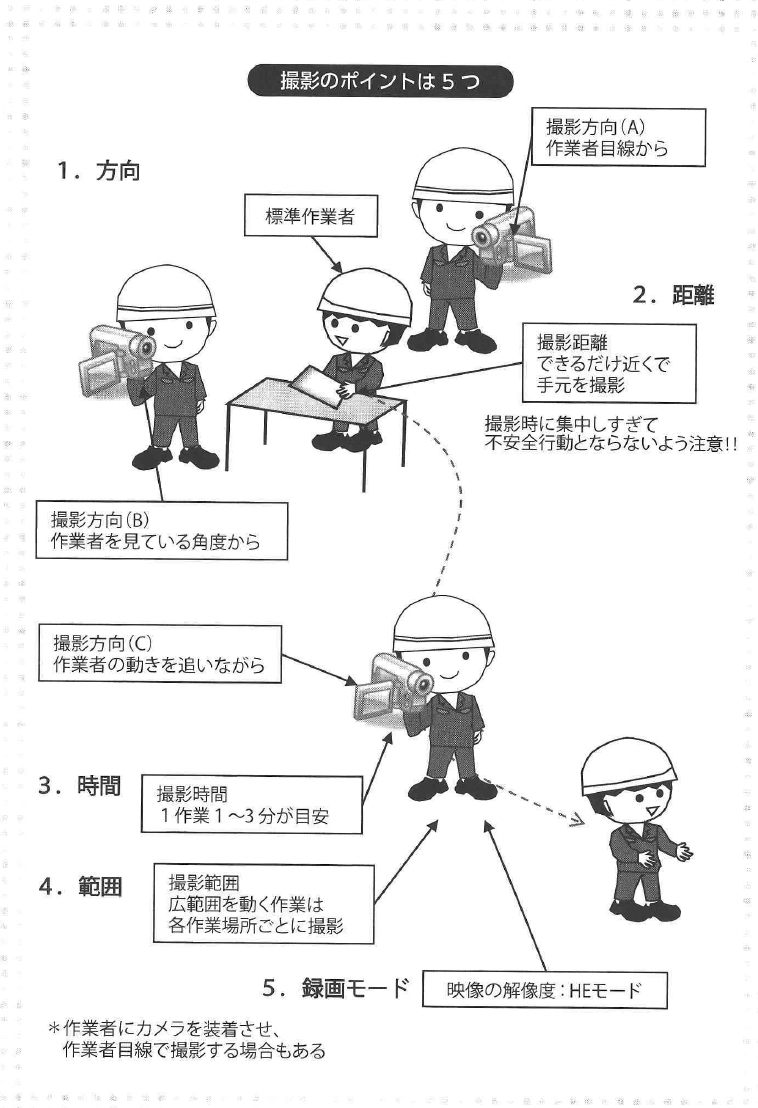

作業時間/品質評価マトリックスで選ばれた標準作業者を撮影します。

撮影のポイントは5つです。

(1)撮影方向3つの方向から撮影します。

○作業者の目線から(A)○作業者を見ている角度から(B)○作業者の動きを追いながら(C)(2)撮影距離できる限り標準作業者の近くで撮影します。

○広範囲に撮影すると、重要なところが見えない場合がある○確認項目、確認作業はズームを使う○手順は手元を撮影する撮影時に集中しすぎて不安全行動とならないよう注意する。

(3)撮影時間1作業1~3分が目安です。

長時間作業の場合には、メイン標準とピンポイント標準に分け、撮影します。

まずは、全体を俯敵する形で作業全体の流れがわかるメイン標準を撮影し、次に作業者目線から手元の詳細な動きがわかるピンポイント標準を撮影します。

(4)撮影範囲大きな設備の段取りや広範囲を動く作業の場合、各作業場所ごとに撮影します。

○編集時に各作業場所を示す図を入れ込む○移動は、編集時に早送りやカットをする必要もある(5)録画モードあまり高精細の録画モードで撮影すると、データが重くなり編集時に苦労します。

HEモードぐらいが適当です。

見やすくわかりやすい標準に編集

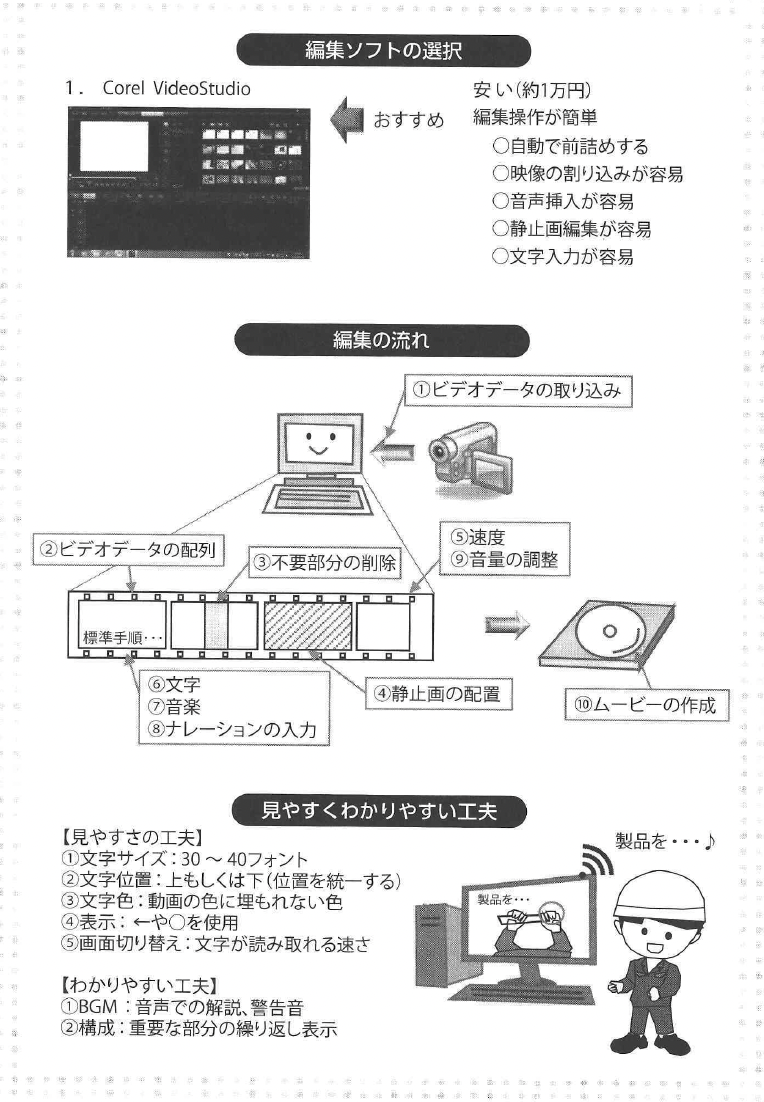

編集の流れ編集しやすい、操作が簡単な編集ソフトを選択します。

そして、以下の手順で編集を進めるとよいでしよう。

①ビデオデータの取り込み②ビデオデータの配列③不要部分の削除④静止画の配置⑤速度の調整⑥文字の入力⑦音楽の入力③ナレーションの入力⑨音量の調整⑩ムービーの作成編集の工夫(1)見やすさの工夫①文字のサイズ②文字の位置③文字の色④表示:重要な部分に矢印や○を入れて、ズームやスローモーションを活用⑤画面切り替え:文字が読み取れる速さ(早くなりがちです)(2)わかりやすさの工夫①音声とともに、テロップを短文で入れる。

BGMは飽きが来ないように使用する②構成:重要な内容は繰り返し表示するビデオ撮影時に気がついた作業の改善点は、改善実施後にその部分を再度撮影し、入れ替えます。

出来上がりを10のポイントでチェック

新人教育用ビデオ標準のチェックポイント下記、10の出来上がリチェックポイントに加え、ビデオが1~3分の範囲で作成されているかもチェックします。

□1.作業の目的が、冒頭で解説されているかつ「その作業を何のためにやるのか」「やらないとどうなるのか」ということを解説しているかつ□2.基本的な用語、使用する治工具の名称と機能、作業名を解説しているかつ□3.映像の流れが早すぎないか?画面切り替えタイミングが適切かつ□4.文字は読み取れるか?文字数が多すぎないかつ文字の色は読みや事しヽか?□5,細かい作業は手元が撮影できているか?□6.注意点やポイントが静止画で明確に示されているか?□7.災害防止のための心構えと予防行動が入つているかつ□8.ポカミスが出やすいNG動作と、出さないためのOK動作が入つているかつ□9.作業内容と音声が合つているかつ□10.音楽は効果的に(何度見ても飽きないように)使われているかつ訓練用ビデオ標準の作成教育用ビデオ標準が出来上がったら、訓練用ビデオ標準を作成します。

訓練用ビデオ標準は、各作業の後ろに「それでは、やってください」という声を入れ、その後、標準時間分を待ち時間として入れます。

この待ち時間が習熟度を表します。

通常、十分習熟したとされる時間は、標準時間プラス5%です。

これを10%、20%…と10%ごとに複数つくり、作業者の習熟度で使い分けます。

これからの時代の教育・訓練

ビデオ標準による教育教育とは、教えたことを知識として頭の中に擦り込むことです。

ビデオ標準を見せ、繰り返し教育します。

本人が覚えたと言ったら、作業名や作業の目的、作業手順、ポイントなどを言わせます。

訓練キットによる訓練訓練とは、頭に擦り込んだ知識を、技能として体が自然に繰り返しできるようになるまでやらせることです。

訓練は、標準的な作業が経験できる訓練キットで実施します。

本人がもうできると言ったら、手順やポイント、出来栄えをチェックします。

訓練キットを準備できない工場では、いきなり実践訓練に進みます。

スマートグラスによる実践訓練、現在、試行中オフライン訓練で覚えていた作業を現場で忘れたり、飛ばしたりすることがよくあります。

そのために、スマートグラスによる実践訓練を実施します。

①QRコードで認識した訓練用のビデオ標準がダウンロードされる②作業者は、表示と音声でガイドされた作業手順通りに作業を進める③ビデオは、ガイド後、標準時間(プラス5%、10%…)分待つ④標準時間内で作業が間に合わない場合、音声で指示を止める。

作業が終わったら、音声で再スタートする。

これにより作業者は自分の不得意な作業が把握できる⑤管理・監督者はモニターで作業者の実際の作業を見ることができる。

必要時にはマイクで指示を与える。

また、標準時間の延長の程度により作業の習熟度が判断できる

限界を超える作業への対策

人の能力には限界があります。

その能力を超えて長時間ミスなしで作業を続けることは不可能です。

限界を超える作業は、5つあります。

(1沐見野人の視野は上下60°、左右110°です。

それ以外の範囲では、ポカミスを起こす可能性があります。

可能な限り作業域をこの範囲に入れる改善をします。

特に、モノの陰などの死角の存在には注意が必要です。

(2)数字記憶力人は、英数字列を記憶するのは不得意です。

3つを超えるとほぼ覚えられません。

設備へのデータ入力をする場合には、3つごとに区切り、入力も3つずつ入れられるような工夫が必要です。

(3)一人照合人は、自分のやっていることは正しいと思ってやっています。

したがって、一人照合では自分のやったことが正しいという思い込みをします。

照合作業は担当者と照合者を入れ替え、2人で行います。

(4)判断作業、調整作業、スキルを要する作業判断基準の明確化、調整の調節化で対応します。

スキルを要する作業とは、判断作業と調整作業に作業の慣れが加わった作業です。

ビデオ標準を作成し、習熟するまで訓練を繰り返します。

(5)高精度作業、早すぎる作業自動化か、作業時間を長く取り正確に作業をさせます。

モノづくり現場では、人の限界を超える作業を強いているケースが見られます。

そのような場合、ポカミスの発生は必然なのかもしれません。

ポカミスを根本から改善するのは、やはり自動化であると考えます。

私は、自動化がポカミス対策のリーサルウェポンだと感じています。

コメント