5.1 見える化とは

「見える化」とは人が本来持っている責任感や、やる気を活かすために 現場のあらゆる問題や事柄を顕在化させ視覚に訴えることをいう。

見える 化の目的は問題や実態が目に入ることにより、自主的に改善することにあ る。

5■1 見える化は見せる化である

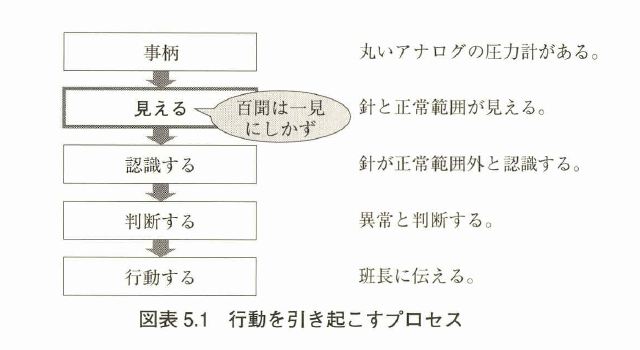

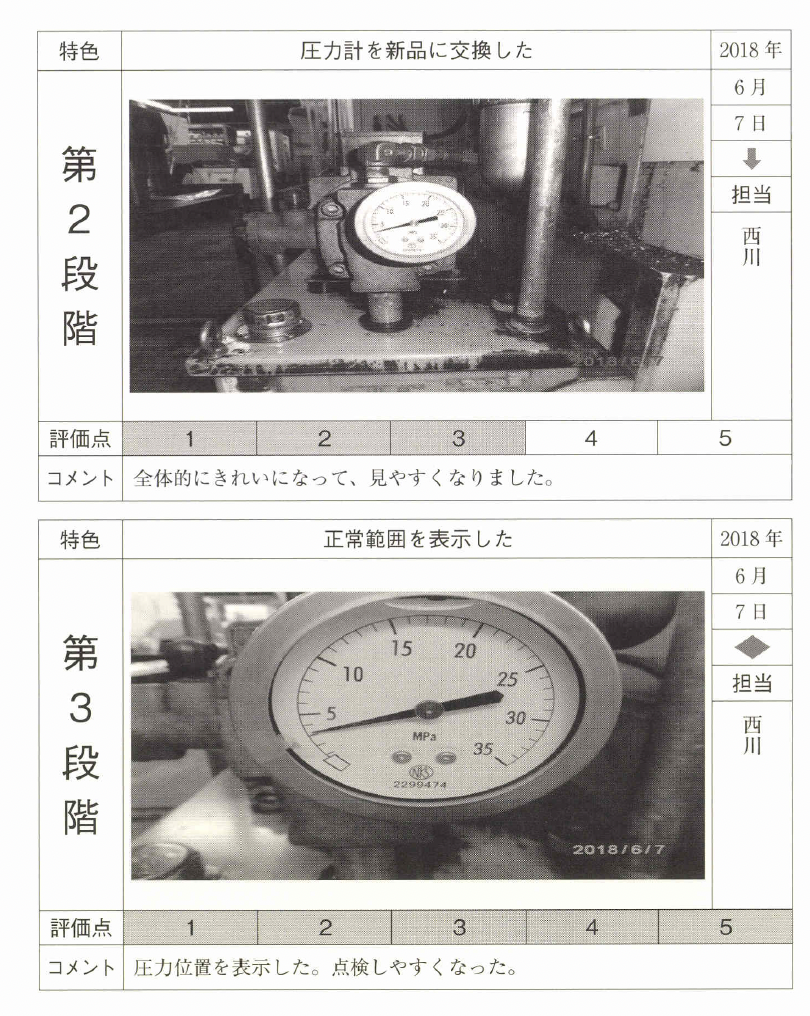

見える化として圧力計(丸いアナログ計)を例にとってみる。

流体が流れ ていれば針はある値を示す。

一般的には、この値が正常か異常かの判断は 点検表をもってきて管理値と見比べないとわからない。

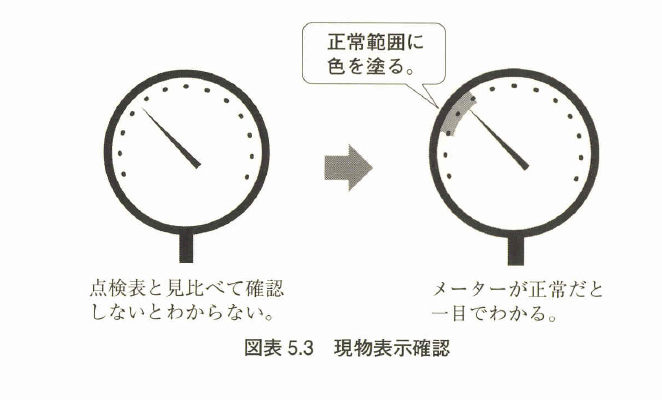

では圧力計に正常 範囲が色塗りされていればどうだろう。

わざわざ点検表をもってこなくて も、圧力計を見るだけですぐに判断がつく。

圧力計1つの点検時間の差は わずかかもしれない。

しかし、工場には多くの計測機器があり、日々点検 作業がある。

点検作業量を合計すれば、この差は大きいはずである。

「見る意思がないと見えない、わからない」というのでは「見える化」さ れているとはいえない。

問題や情報をオープンにすることも「見える化」 ではない。

見ようと思わなくても問題が目に飛び込んでくる状態が「見え る化」である。

見える化の本質は「見せる化」である。

そして「すぐわか る」という整頓につながっている(だから見える化を整頓その2とした)。

見える化のプロセスをもう少し詳しくフローで見てみよう(図表5.1)。

もし、圧力計に正常範囲が色塗りされていなかったらどうだろうか。

正 常か異常かは点検のときしか気にしなくなる。

人は意識しないと認識できない、記憶に残らない生き物である。

例えば、 毎日通る工場の入り口にかかっている看板は何個あるか。

看板に何と書い てあるか覚えているだろうか。

正確に覚えている人は意外と少ない。

だか ら、作業員に意識させる、問題が目に飛び込んでくる「見える化」に価値 がある。

問題がわかれば行動を起こす。

その本能に訴えて自律的行動を促 すのが見える化の本質である。

見たくなくても目に飛び込んでくる「見せ る化」の状態をどうつくるか、それには知恵が必要である。

ぜひみんなで 考えてほしい。

5.1.2 見える化における管理職の役割

管理職には見える化は人づくりであると伝えたい。

見るのはあくまで 「人」である。

見せようとする意志と知恵がなければ見える化は実現でき ない。

そのためには、人の教育が重要で、一朝一夕にできるものではなく、 継続的な教育と実践が必要になる。

見える化に根気よく取り組み、整頓の レベルアップと現場力の向上を図ってほしい。

5Sに取り組むと現場力が上がるという説明をしておきたい。

現場力と は、自律的問題解決能力である。

決められた日常業務をこなすだけでなく、 現場で発生するさまざまな「問題」を当事者として解決しようとする力で ある。

しかし、まずは問題が問題であると認識しないと改善は進まない。

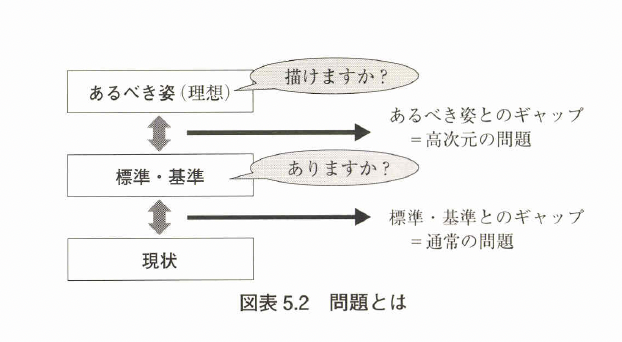

では問題とは何か。

問題とは理想と現実のギャップをいう。

5Sに取り 組むうえでの問題は2つある(図表5.2)。

1つはあるべき姿と標準・基準のギャップである。

整理では工場が必要 なモノだけあるのがあるべき姿(理想)である。

必要なモノの定義が曖味だ と整理が進みにくいので、あるべき姿を標準・基準に落とし込んだ「捨て る基準」をつくる。

あるべき姿と標準・基準にギャップがないかは活動を 進めながら管理職がよくチェックしてほしい(社員だけではなかなか難し い)。

もう1つは標準。

基準と現状のギャップである。

標準。

基準と現状を考 察して問題(整理では現場に不要品があるという問題)を発見する役割は社 員である。

管理職は現状に満足せず、競合他社を圧倒しようとする高い志 をもって、社員が問題を発見できるように導いてほしい。

問題を発見し認 識すれば、社員は自律的に問題を解決していくはずである。

その結果、現 場力は上がっていく。

5.2 見える化の手法

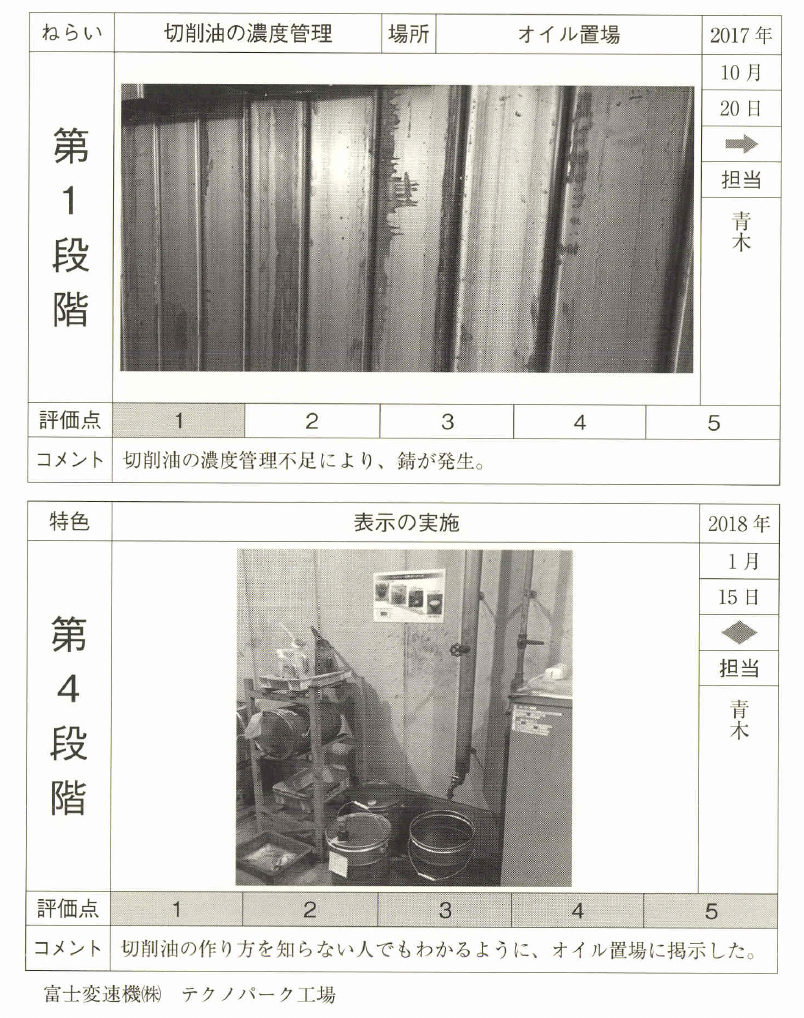

5.2.1 現物表示確認

メーター類の正常値の範囲が一日でわかるよう表示する(図表5.3)。

な お、現物表示確認の定点撮影チャート作成例については、5.3.2項を参照されたい。

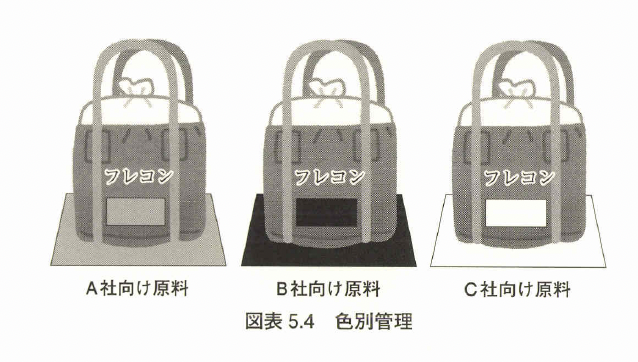

5.2.2 色別管I里

色別管理とは似たようなモノを取り違えないように色別に管理すること である。

(1)原材料の色別管理 原材料の違いによる不良が発生しないように、原材料置場とフレキシブ ルコンテナバッグ(フレコン)に色を塗って表示する(図表5.4)。

日本理化学工業は社員の70%以上が知的障がい者である(2019年2月現 在).障がいのある社員が、まず今ある能力で仕事ができるように、そし てより能力を高めていけるように、作業方法を改善し、環境づくりに努め ている。

同社では原材料の色別管理を実践している。

赤のバケツにある材 料は赤の分銅を使い秤量し、青のバケツにある材料は青の分銅を使い秤量 している[10]。

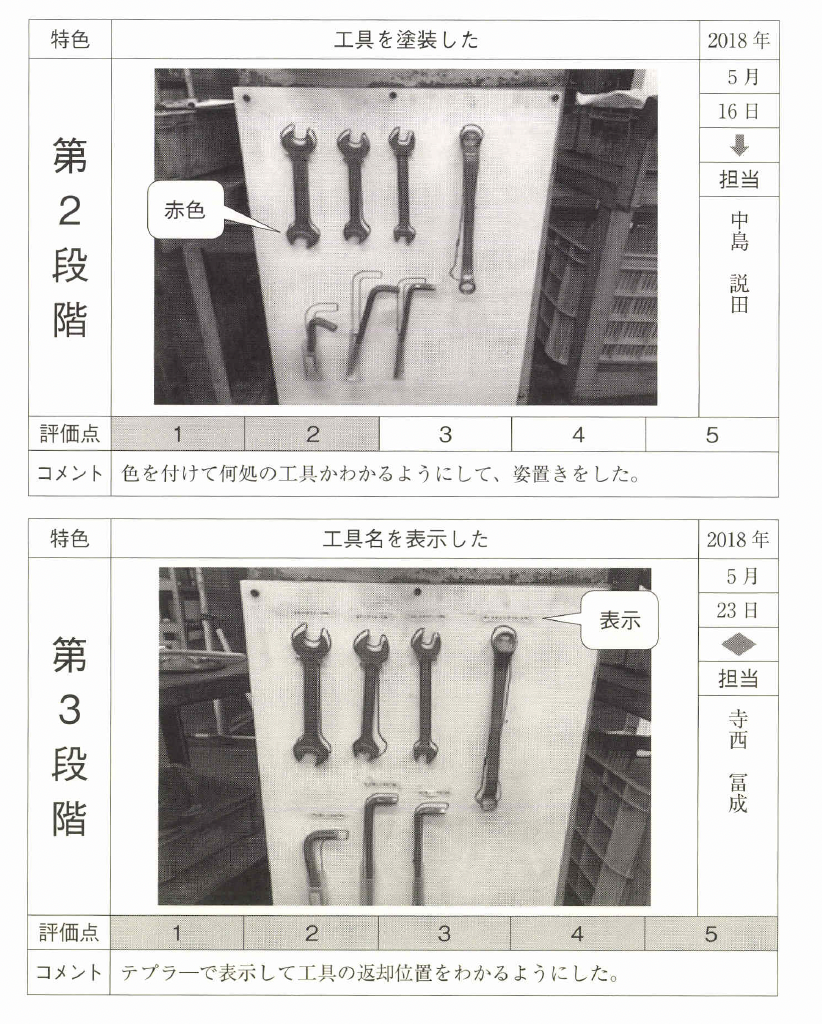

(2)工具の色別管理 現場のどこでも使うような工具(ドライバーやモンキーレンチなど)は 使った後、どこに戻すかわからなくなりがちである(特に交代勤務職場)。

そういった工具に色塗りをしておく。

例えば押出工程の工具は緑、射出工 程の工具はピンクというように決めればよい。

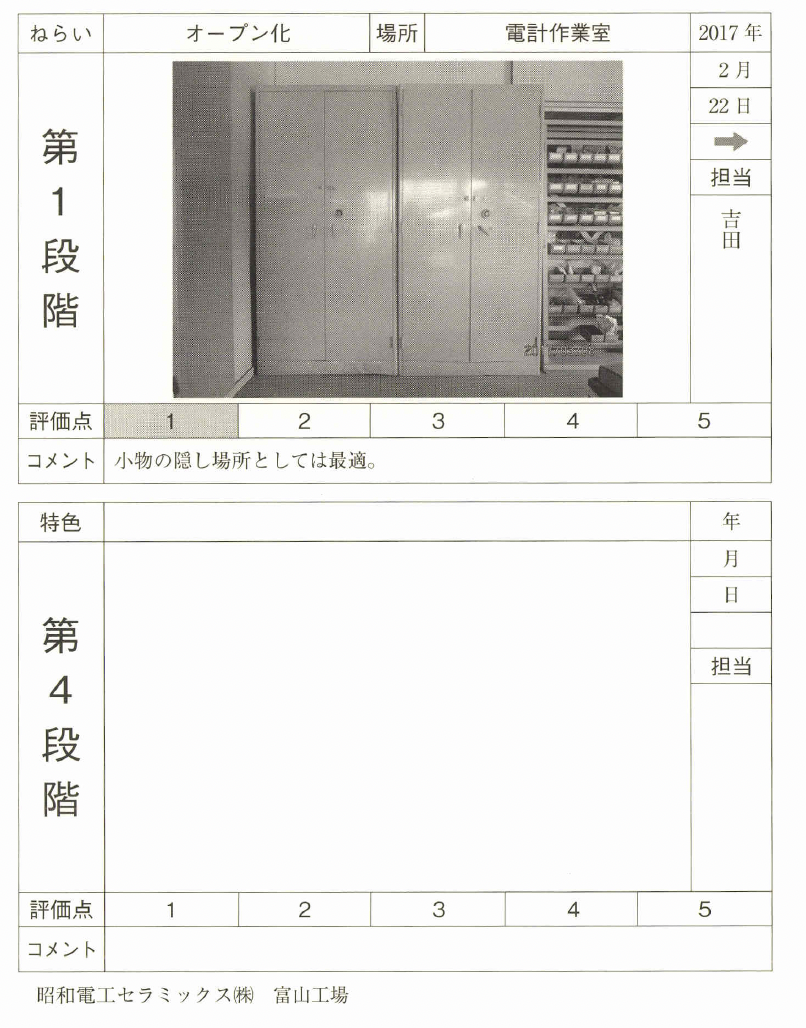

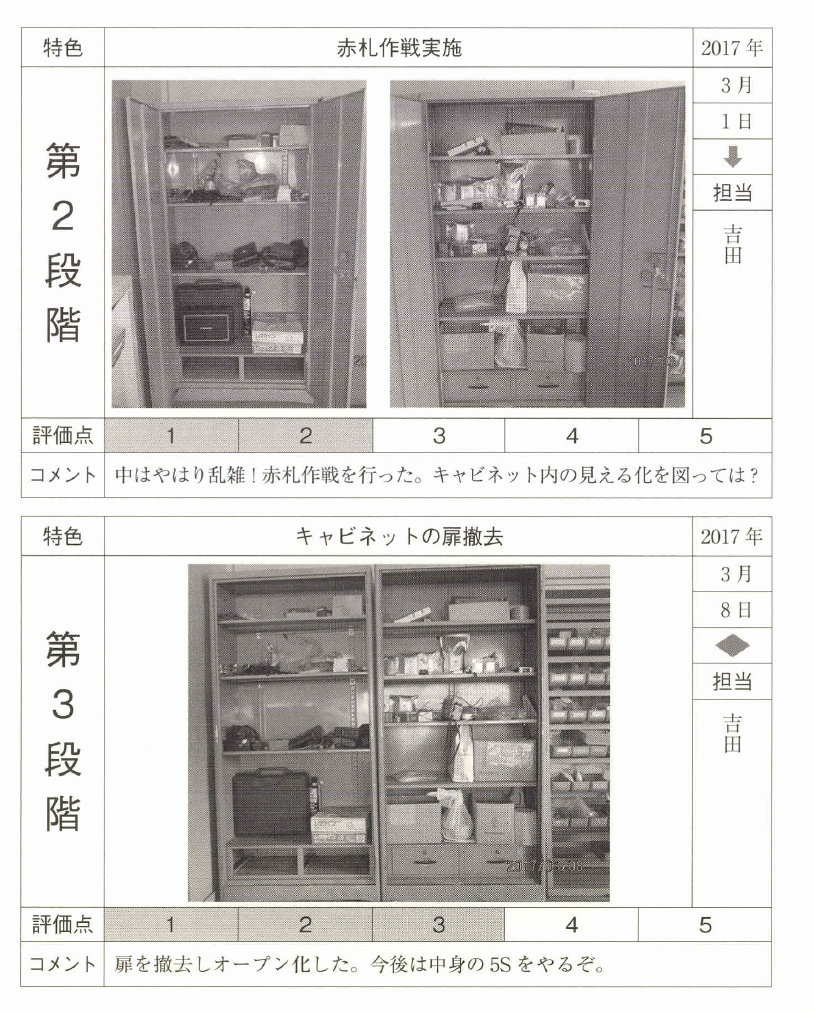

5.2.3 オープン化

オープン化とは扉、蓋を捨て、外から見えるようにすることである。

扉、 蓋があるとロッカーや戸棚、工具箱に不要なモノをしまってしまう(隠す 化)。

見えない置場は乱れる。

扉、蓋をなくし、丸見えにすれば整理、整 頓せざるをえない。

「せざるを得ない」状況にする工夫が大事である(見え る化)。

ただし、埃を嫌う測定機器や精密部品、危険な薬剤などの置場に 扉があるのは問題ない(扉が透明であるとなおよい)。

状況に応じて判断し てほしい。

オープン化してほしい箇所をいくつか紹介する。

(1)個人ロッカー 現場の中の個人ロッカーは本当に必要か考える。

余計な私物が自慢と嫉 妬を生み、人間関係を悪化させる。

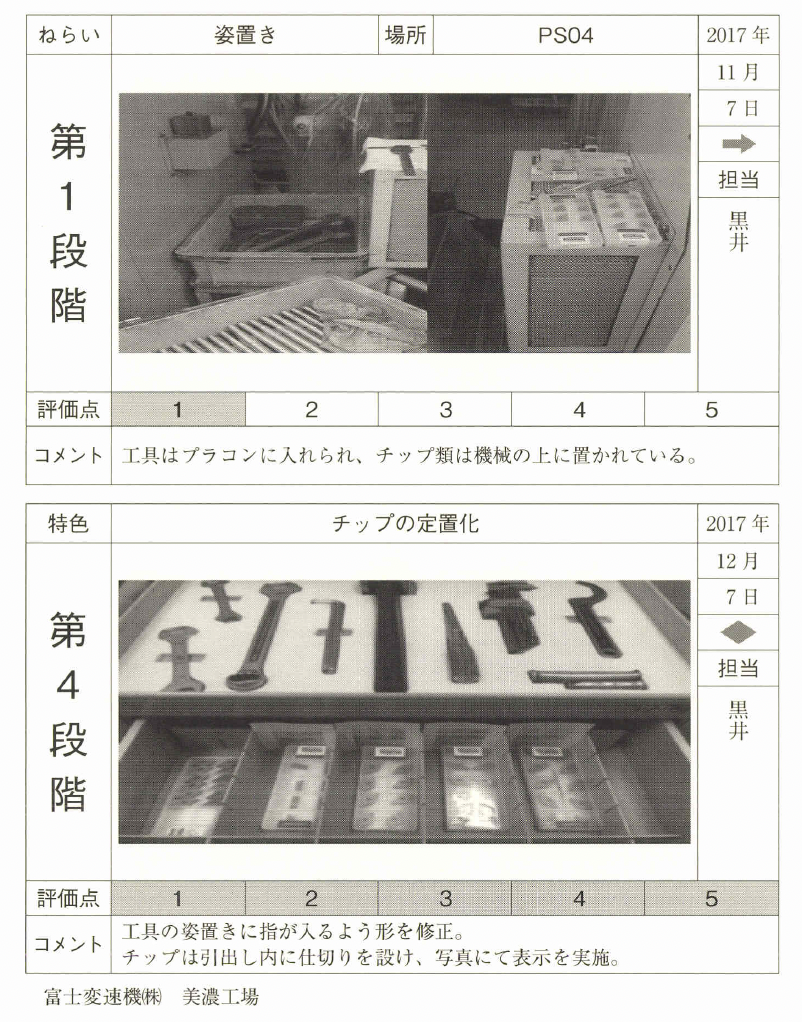

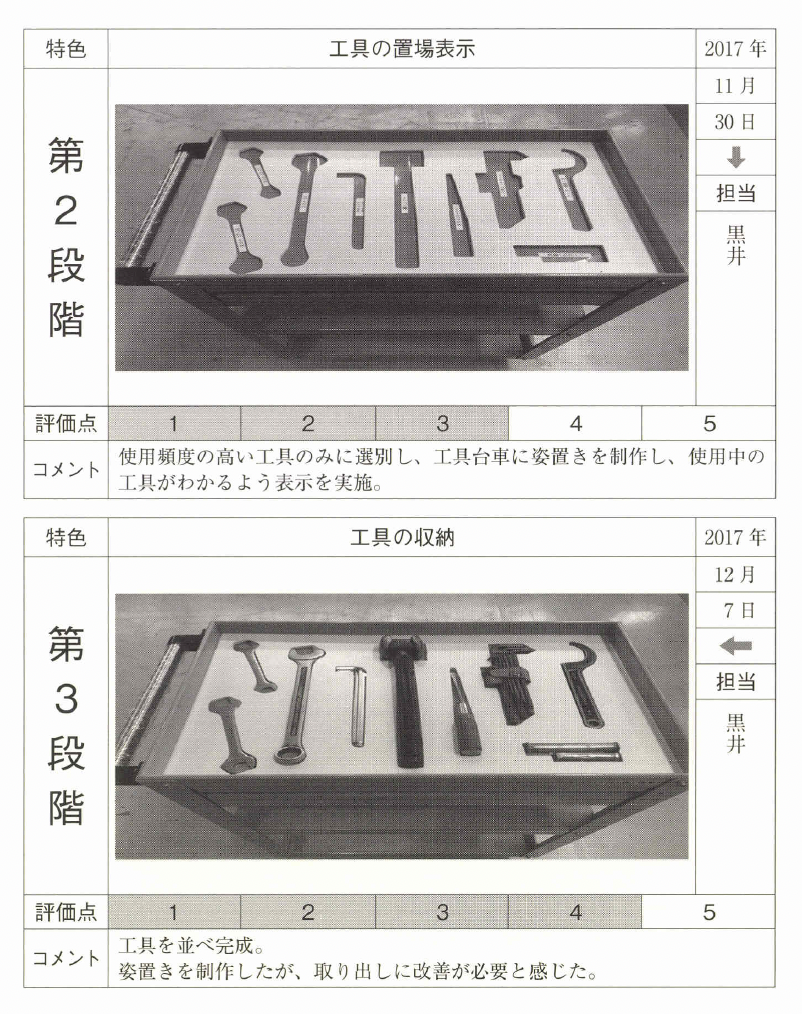

(2)工具箱 工具箱は基本的に廃止し、機械ごとに必要な治工具を設置する。

治工具 置場は縦(斜め)にして、すぐに取れるようにする。

または治工具を置く位 置に線や絵で表示し、置き場所、置き方(置く向き)がすぐわかるようにす る。

これを姿置き(形跡整頓)という。

機械ごとに置く治工具は手持ち基準 をつくっておけば、戻ってこない工具のチェックがしやすい。

さまざまな設備に移動して段取りする工場では、段取り専用台車を用意 すると、わかりやすい、取りやすい、戻しやすいが実現できる。

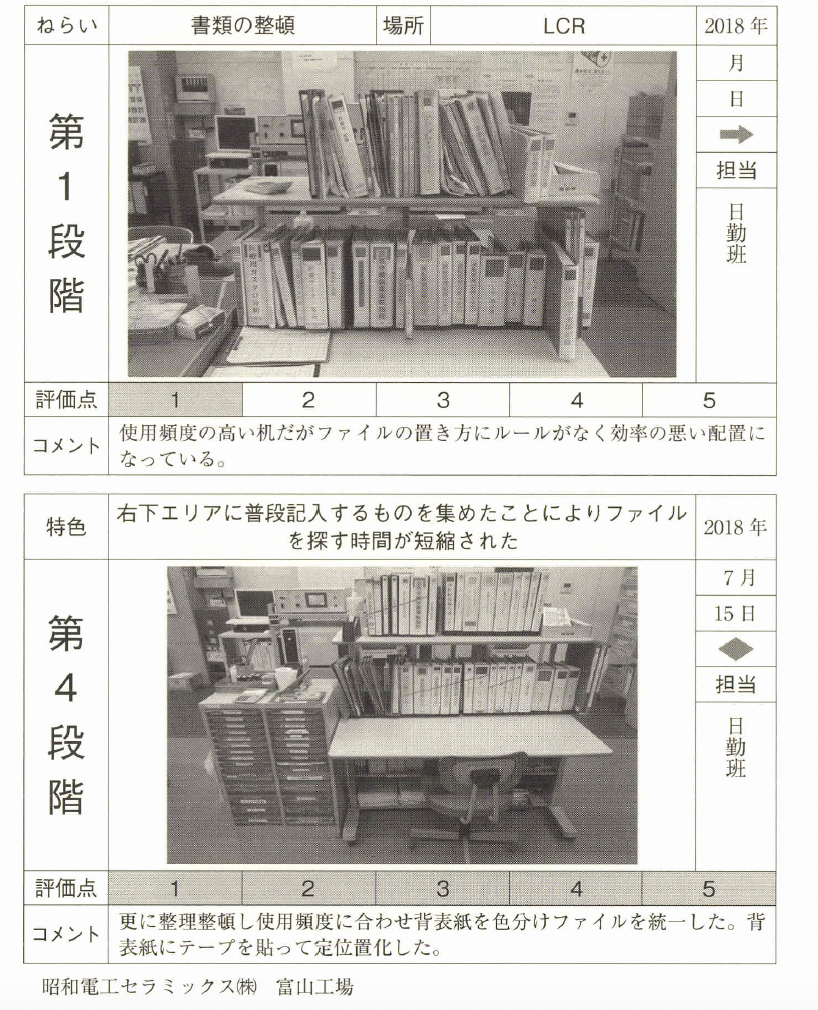

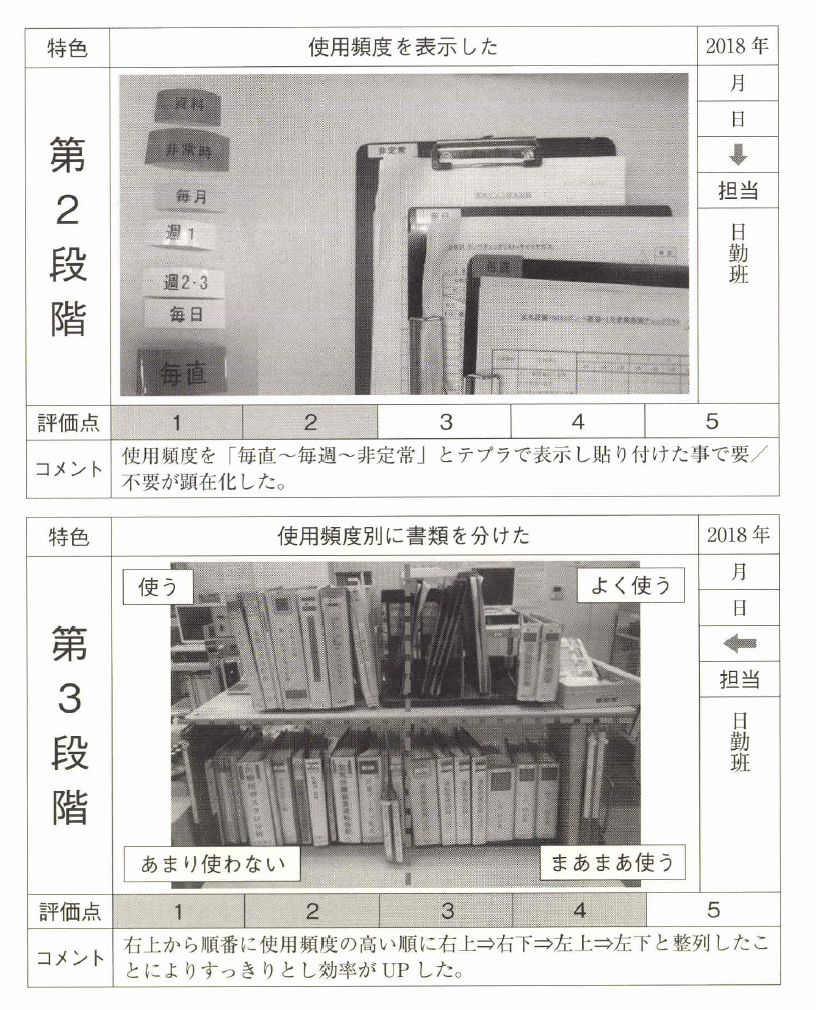

5.2.4 資料、書類の見える化

(1)オープン化 資料を探しやすく、取りやすく、戻しやすくすることを考えると、資料 保管の原則もオープン化である。

書棚の扉はなくす(ただし、機密文書は クローズで問題ない)。

また、1部署1資料として共有化し、できるだけ 個人で資料は持たないようにする。

(2)用紙、ファイル、背表紙の標準化 用紙サイズは基本的にA4判に統一する。

内容によってはA3判を認め る。

B判は使わない。

B判のコピー用紙やファイルを管理する手間が省け る。

さまざまなメーカーのファイルがあるが、同じメーカーに統一したほう が、使い勝手と見栄えがよく、在庫管理が楽になる。

ただし、今あるファ イルを更新する必要はない。

今後購入するファイルを標準化すれば十分で ある。

ファイル背表紙の表示方法を統一する(表示基準)。

背表紙用のテンプ レートを使うと標準化できるが手間でもある。

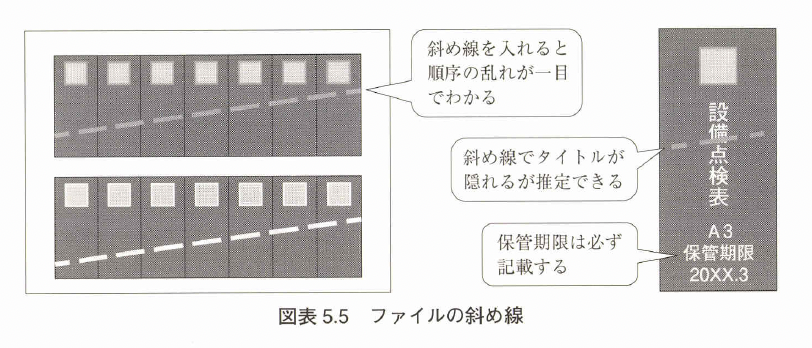

簡易版として保管期限と序 列表示のための斜め線をいれるという背表紙基準を設けるという方法もあ る(図表5.5)。

工場のこれまでの管理方法と照らし合わせて標準化してほしい。

5.2.5 日で見る掲示板

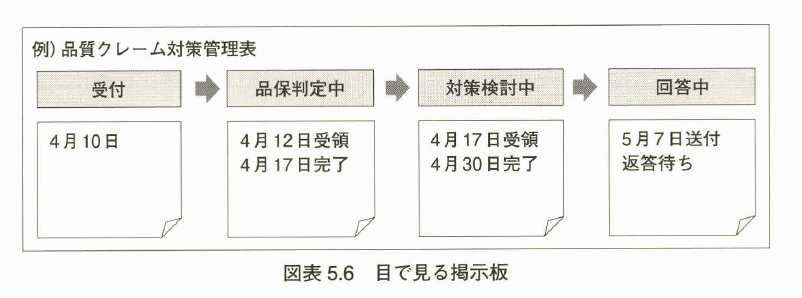

掲示板により、作業の状況が日で見てわかるようにする(図表5,6)。

掲 示板の情報が多すぎても見なくなるので、工場で注力している課題でよ い。

5S活動中は社員の参加率や定点撮影チヤートの進捗率などを常に最 新の情報に更新するようにお願いしている。

品質クレームは現場で共有し たい課題なので、対策状況を表示しておくとよい。

掲示物は古い情報がいつまでは掲示されていて、誰も見ていない状況が 散見される。

古い情報が掲示板に滞留しないように、許可者、掲示期間、 チェック方法の原則を掲示物基準としてまとめておく。

5.2.6 -発整頓

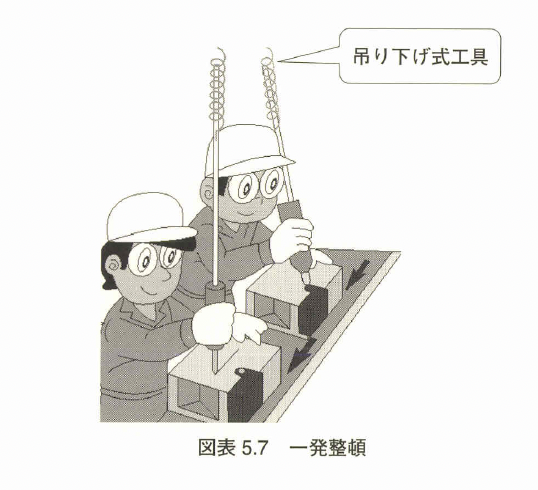

一発整頓とは工具を使い終えたら、自動で元に戻るようにすることであ る。

使い終えて戻すのはムダと考えて、元に戻す作業を効率的にする。

バ ネの力でもとの位置に戻る吊り下げ式工具などを用いて、作業を終えて手 を離すと、一発で工具が元に戻るようにすると楽である(図表5.7)。

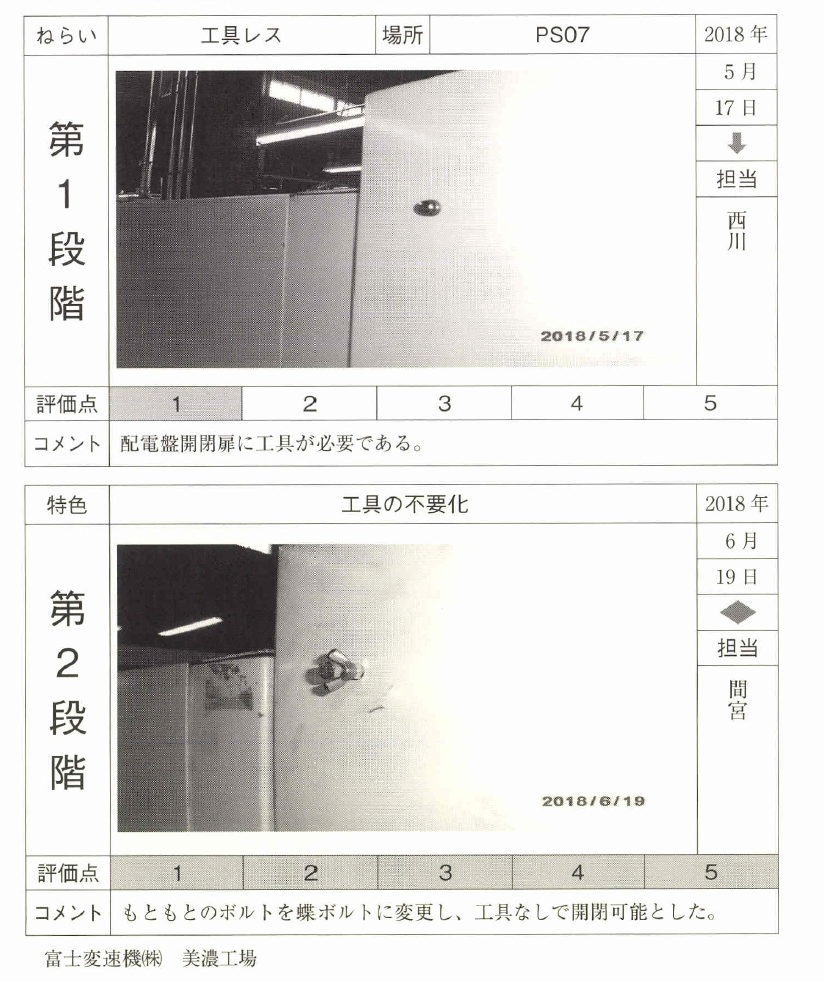

5.2.7 工具レス化

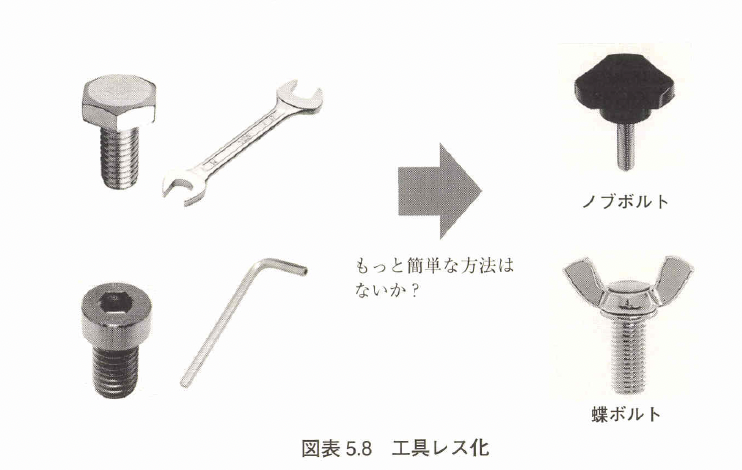

先ほど、工具を元に戻すムダをなくすと書いたが、そもそも工具をなく せないかという考え方が「工具レス化」である。

例えばスパナやレンチは 回す工具である。

回す工具とネジ類を組み合わせたような、ノブボルトや 蝶ボルトを活用すれば工具レス化できる(図表5.8)。

締め付け作業はクラ ンプレバーがよい。

ぜひ現場で工具レス化を考えてほしい。

ちょっとした 「あったらいいな」が改善につながる。

今はインターネットで工具レス化 を実現するさまざまな機械部品が探せる。

5.2.8 コンビニ化

日常生活ではコンビニエンスストアの陳列が整頓のヒントになる。

狭い スペースの中で約3000点もの商品がわかりやすく並べてある。

その陳列 方法の真似をして、自社をコンビニのようにしてみる。

(1)サイズの原則 コンビニは商品の場所が固定されていて、探しやすい。

雑誌は窓側、飲 料は壁側、弁当、おにぎりはレジの近くと決められており、たまに利用す る人でも、すぐにほしい商品を見つけられる。

工場ではボルト、ナット、 ベアリング、ベルトなど、数サイズの部品をいろいろな場所で在庫してい るので、小さい(軽い)ものを上/左、大きい(重い)ものを下/右という 原則にしておけば、どこの場所で探しても、見つけやすくなる。

(2)ストライクゾーン コンビニではストライクゾーン(人が取りやすい高さ:4.2.3項参照)に 売れる商品を配置している。

子供向けのお菓子や玩具は、子供に合わせて

棚の下側にある。

工場ではよく出し入れする(使用頻度が高い)モノをスト ライクゾーンの中心の高さへ置く。

かつ、あまり歩かなくてすむ入回の近 くへ置く(動線が短くなる場所に置く)。

(3)透明化 コンビニでは冷凍品の扉は透明で外から見えるようになっている。

アイ スクリームの冷凍ショーケースは蓋さえない。

工場でも扉や蓋がないのは 基本であるが、扉や蓋が必要な場所は透明なガラスや透明なプラスチック に変える。

(4)先入れ先出し コンビニでは飲料の棚に傾斜がついており、反対側から飲料を補充する ことで、先に入れたものが先に出ていく。

工場ではすべての棚に傾斜をつ ける必要はないが、使用頻度が多いモノ、消費期限がある消耗品の置き方 は先入れ先出しを意識してほしい。

5日3 見える化の定点撮影チヤート

5.3.1 使わない整頓(工具レス)

「工具レス」の解説については、5.2.7項「工具レス化」を参照されたい。

5,3.2 現物表示確認

「現物表示確認」の解説については、521項「現物表示確認」を参照さ れたい。

5.3.3 色別管理

「色別管理」の解説については、5.2.2項「色別管理」を参照されたい。

5.3.4 オープン化

「オープン化」の解説については、5.2.3項「オープン化」を参照された い。

5.3.5 形跡整頓(姿置き)

「形跡整頓(姿置き)」の解説については、5.2.3項「オープン化」「(2)工 具箱」を参照されたい。

5.3.6 書類の整頓

「書類の整頓」の解説については、5.2.4項「資料、書類の見える化」を 参照されたい。

5.3.7 日で見る掲示板

「目で見る掲示板」の解説については、5.2.5項「日で見る掲示板」を参 照されたい。

5.4 見える化の実習と次回までの課題

見える化実習では現場で見える化したいモノをデジタルカメラで撮影す る。

撮影場所は自分の職場とし、時間が余れば共通場所も撮影する。

他の 職場は撮影しない。

撮影者=発表者とする。

カメラ1台に3~ 4人がよい (人数が多いと遊ぶだけ)。

実習は1時間とし、移動も含めて迅速にテキパ キ行動し、現場から指示された時刻までに帰ってくる。

5.4.1 実習のポイント

(1)撮影の視点 ① 現物表示確認できないか。

② 色別管理できないか。

③ オープン化できないか。

④ 資料、書類の見える化できないか。

⑤ 目で見る掲示板になっているか。

⑥ 一発整頓できないか。

⑦ 工具レス化できないか。

③ コンビニ化できないか。

自分の職場を変えるのは他の誰でもない、「自分達が現場変える いう気概を持って取り組もうl l」と (2)ブレインストーミングを取り入れる ブレインストーミングの精神(批判禁止、質より量、自由奔放、結合 OK)でとにかく、たくさんあげてから削っていく(「ブレインストーミング の基本的なルール」については、3.2.3項参照)。

・判断禁止:迷ったら撮る。

・自由奔放:楽しく。

批判しない。

・質より量:最初は撮影枚数が大切である。

数をこなして訓練する。

0結合の改善:アイデアを発展させる。

これがあるならあれも。

5.4.2 発表のポイント

撮影した写真をプロジェクターで映し、なぜ撮影したのか、どう改善す るかを発表する。

前向きに、積極的に行う。

恥ずかしいという気持ちは捨 てる。

発表は10分/班とする(チーム数と残り時間で発表時間は調整す る)。

5.4.3 自主活動計画立案

本章の内容に対する活動計画をメンバー自身で立てる。

次回(1カ月間 程度)までに自分達で「何をするか」のリストをつくり、「誰が」「いつま でに」実行するかを決める。

次会合の最初に進捗を報告してもらうので、 チームリーダーは進捗を把握しておくこと。

【自主活動計画における必須項目】 0実習の写真をもとに定点撮影チャートを作成する。

・見える化を実行する。

5.4.4 整頓3カ月目の進め方(6カ月日)

整頓の工夫には終わりがなく、ずっと継続していくものである。

全部の 箇所を3カ月で終えることはできない。

中途半端にあれこれといろいろな 場所に手を付けてももとに戻る可能性がある。

そこでモデル場所を決めて 改善をやりきってから、次の場所に取り組む。

少なくとも1つの場所は3 カ月で終わらせてほしい。

1.5.2項「活動スケジュール」「(2)集合教育の 年間活動スケジュール例」で示した整頓は下記のとおりである。

【整頓のスケジュール(4カ月日~6カ月日)の例】 4月目 整頓:線引き、看板、3定、ストライクゾーン(第4章参照)5月目 見える化(整頓その2):色別管理、一発整頓、コンビニ化(第 5章参照) 6月日 整頓フオロー:整頓の基準づくり。

報告会の構成(第6章参照) 6カ月日の集合教育は整頓の基準を作成する。

基準の作成はリーダー、 事務局中心でかまわない。

作業員は現場で5S活動を実践しても、一緒に 基準の作成に加わってもどちらでもよい。

O線引き基準 ・手持ち基準 ・表示基準 ・掲示物基準 看板作戦における表示基準については特に会社に規定がなければ無理に 設定しない。

ただし、資料は作成日か保管期限を明記するほうがよい。

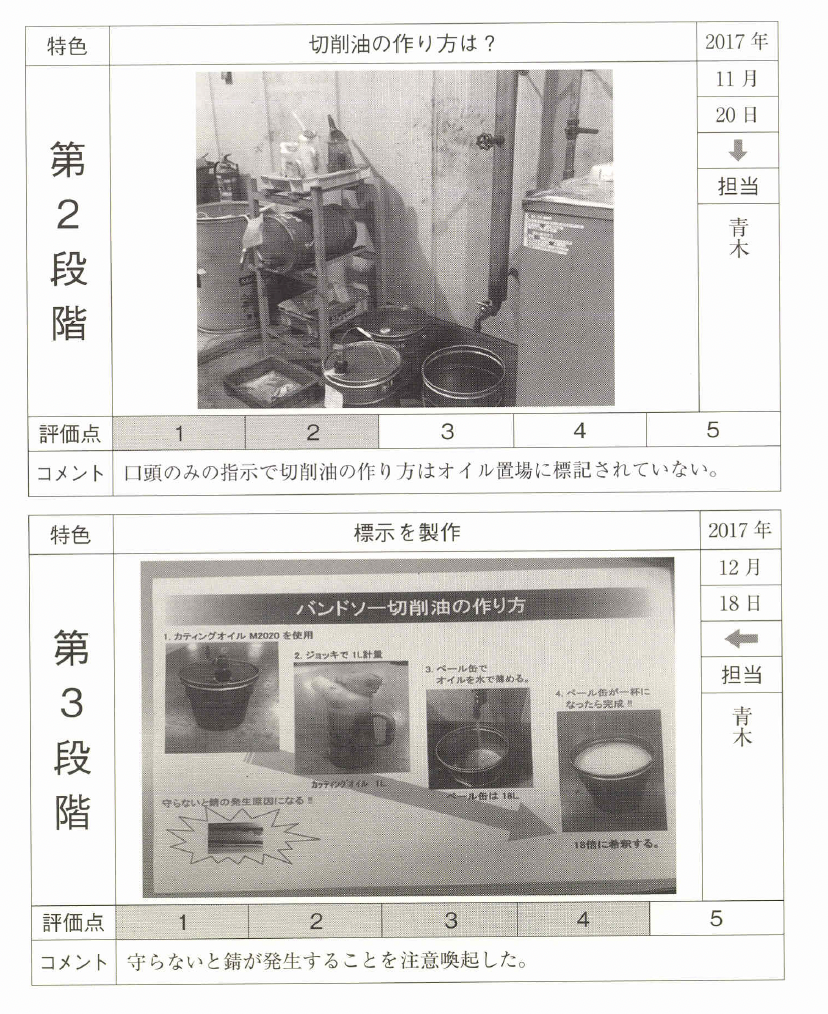

コメント