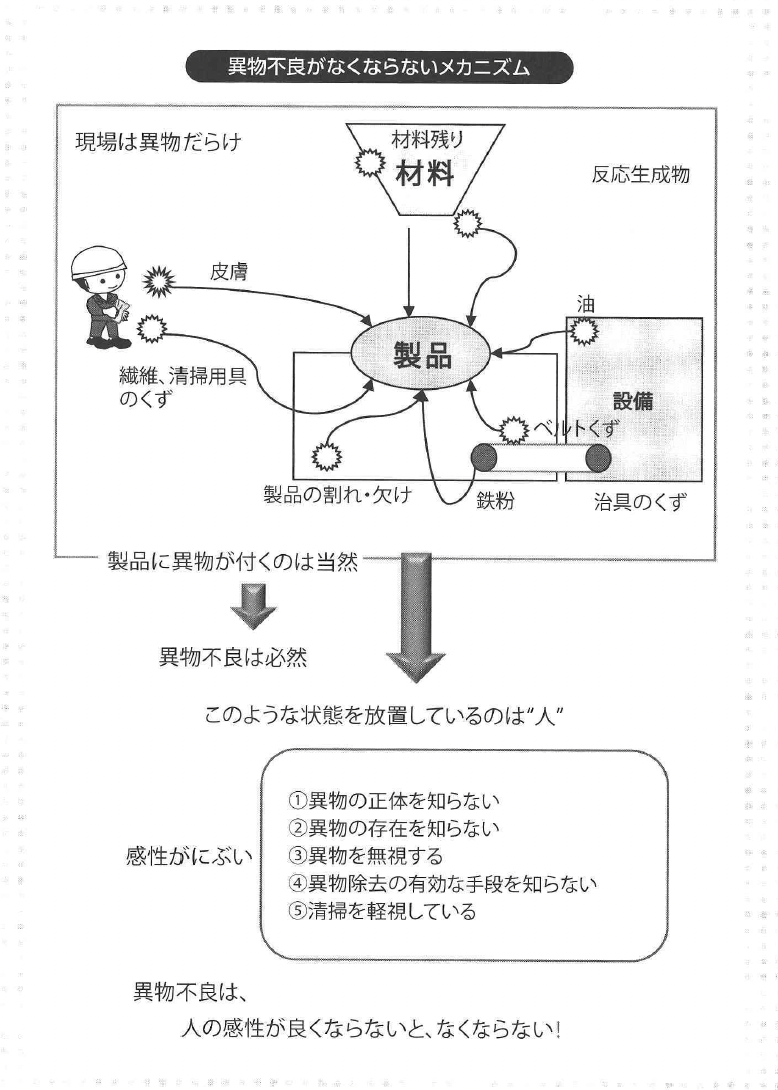

1.なぜ、異物不良はなくならないのか

異物とは、製品の機能達成上必要のないすべてのモノを言います。

材料残り、 反応生成物、製品の割れや欠け、設備からの鉄粉、油、治具のくず、繊維、清 掃用具のくず、皮膚などはすべて異物です。

つまり、現場は異物だらけなのです。

そのような空間でモノをつくっている のですから当然、製品には異物が付き、異物不良が発生します。

異物の発生は 当然であり、異物不良の発生は必然です。

しかし、実際に生産に携わっている人は、その当たり前の事実を知りません。

異物不良がなくならないのは、生産に携わっている人たちが異物を放置してい るからです。

(1)異物の正体を知らない 異物不良を出している異物の正体(物性や大きさ、形、色)について知りま せん(分析していない)。

(2)異物の存在を知らない 異物不良を発生させている異物がどの工程・設備から発生していて、どのよ うに製品に伝達されているかを知りません。

(3)異物を無視する 目に異物が見えていても、その異物は不良とは関係ないと決め付け、無視し ます。

(4)異物排除の有効な手段を知らない 異物を排除し、異物不良をなくす有効な手段を知りません。

(5)清掃を軽視している 生産(効率性)を優先し、清掃(品質)をおざなりにしています。

異物を放置しているのは人です。

異物不良は、人の異物に対する見方や考え 方(感性と言います)が変わらない限り、なくすことは難しいものです。

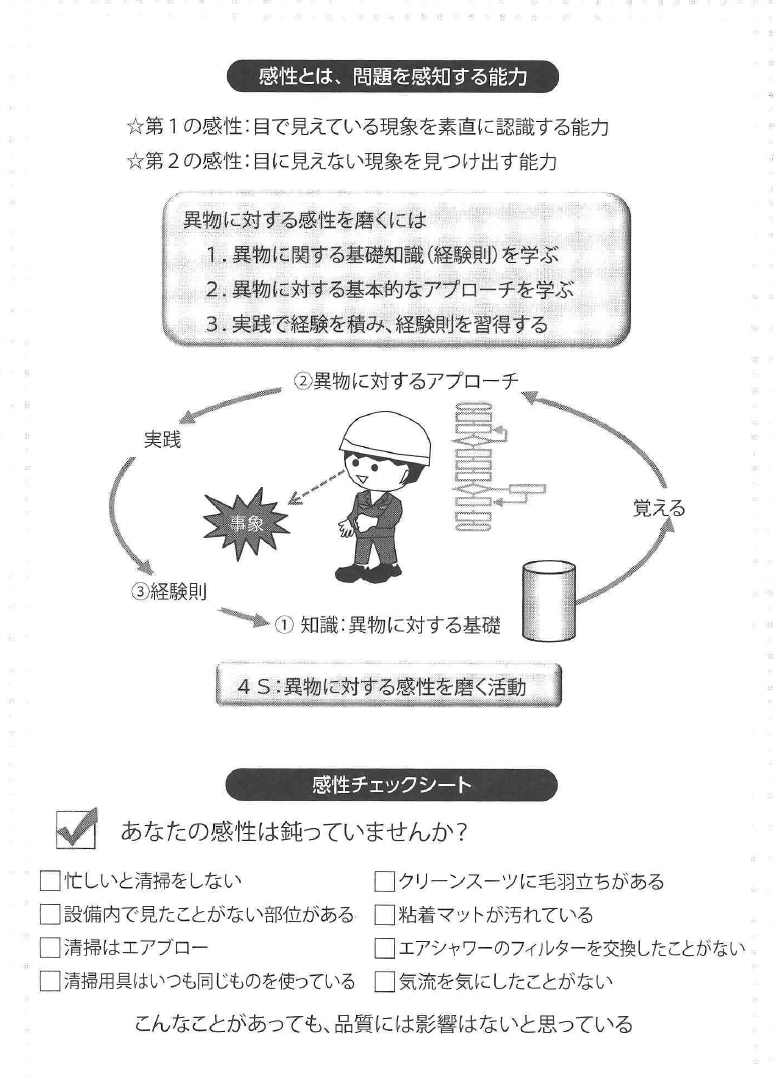

2.異物は感性

感:性とは 感性とは、問題を感知する能力です。

感性には2つあります。

第1の感性は、日で見えている現象(ここでは異物)を素直に認識する能 力です。

人は、日に見えるものすべてを認識しているとは限りません。

現場を 知らない素人にも見える異物を、いつも現場にいる人が見えていないという現 象をよく見ます。

現場の人はいつもその異物を見ているため、それが不良とは 関係がないと決め付け、日には見えていても無意識にそれを無視してしまいま す。

異物を見たら、それが品質に影響すると考え、その場で除去する。

そうい う行動を取れるのが、第1の感性です。

第2の感性は、日に見えない現象を見つけ出す能力です。

慢性異物不良の 原因である異物は普段、清掃しない場所や見たことがないところに存在します。

その事実を認識して普段、軽視しがちな部分にこそ異物があるはずと考える能 力が、第2の感性です。

第2の感性は、第1の感性を磨くことにより自然に 身に付いていきます。

異物不良をゼロにするには、これら2つの感性を磨く必要があります。

そ れでは、感性はどのように磨けばいいのでしょうか。

感性の磨き方 異物への感性は、異物に関する知識とアプローチを学び、それを実践して経 験を積むことにより磨かれます。

積み上げた経験則は、新たな知識となり、感 性はさらに磨かれます。

そこで、次ページから私が培った経験則をご紹介します。

クリーンルーム系 で50項、清浄室や通常の工場系で37項の中から厳選したものです。

異物に 関する基礎知識として覚えておきましょう。

もしかしたら、今日にでもすぐに 使える知識があるかもしれません。

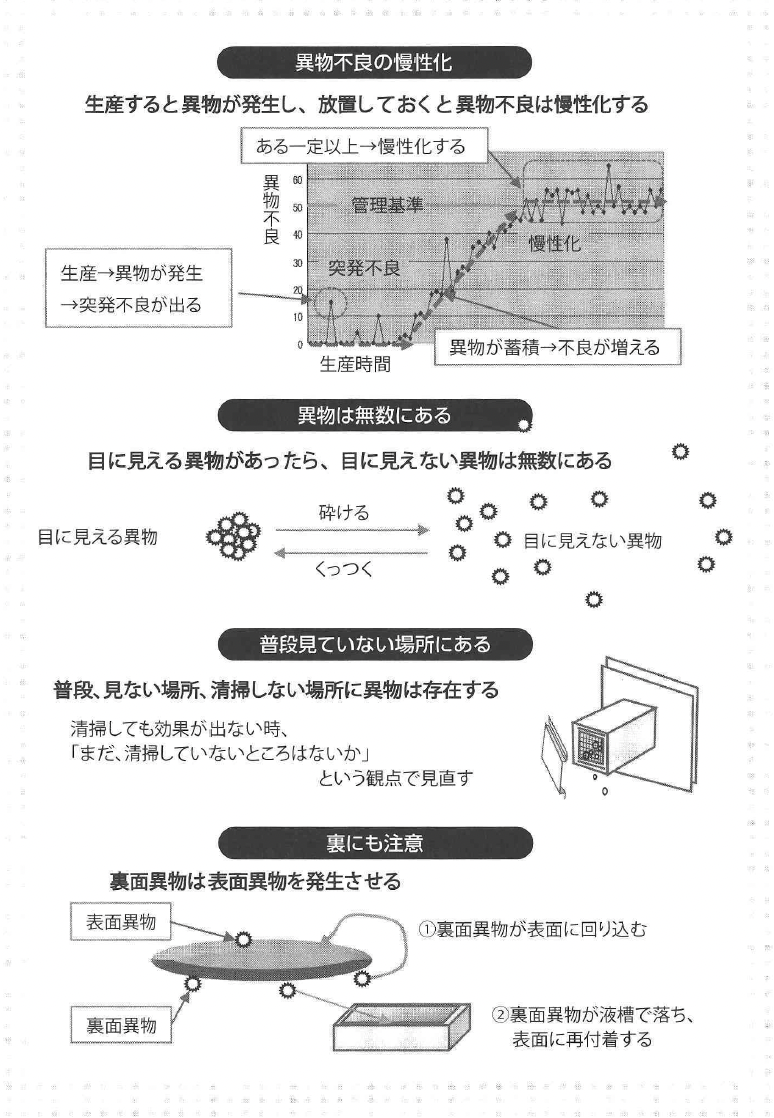

3.異物は変幻自在

異物不良の慢性化 生産すると異物は必ず発生します。

そうした中で、突発異物不良が発生し始 めます。

その段階で発生源に対して清掃しないと、異物はプロセス内に蓄積さ れ続け、異物不良が増え続けます。

そして、異物の量がある一定以上(この値 を異物の管理基準と言います)になると、異物不良が慢性化するのです。

無数にある 異物には、日に見える異物と目に見えない異物があります。

目に見える異物 がある時、日に見えない異物は無数にあります。

それは、日に見えない小さな 異物が結合して目に見えるような大きな異物になる現象と、大きな異物が砕け て小さな異物になる現象を繰り返すからです。

目に見える異物があった時には、 日に見えない異物が隠れていることを洞察する注意力が必要です。

普段見ていないところにある 普段は見ない、清掃しない場所にこそ異物が存在します。

これは、端からそ こには異物はない、と頭の中で決めつけているために起きる現象です。

清掃し て効果が出ない時、まだ清掃していないところはないかという観点で、見直す ことは非常に有効です。

裏にも注意 異物には、表面異物と裏面異物があります。

表面異物とは、製品の品質に関 係する面についた異物です。

この表面異物だけに注目し、裏面異物を放置して いるケースをよく見ます。

しかし、裏面異物は表面異物を発生させる可能性が あります。

異物対策では、表面異物だけではなく、裏面異物にも対策を打つ必 要があります。

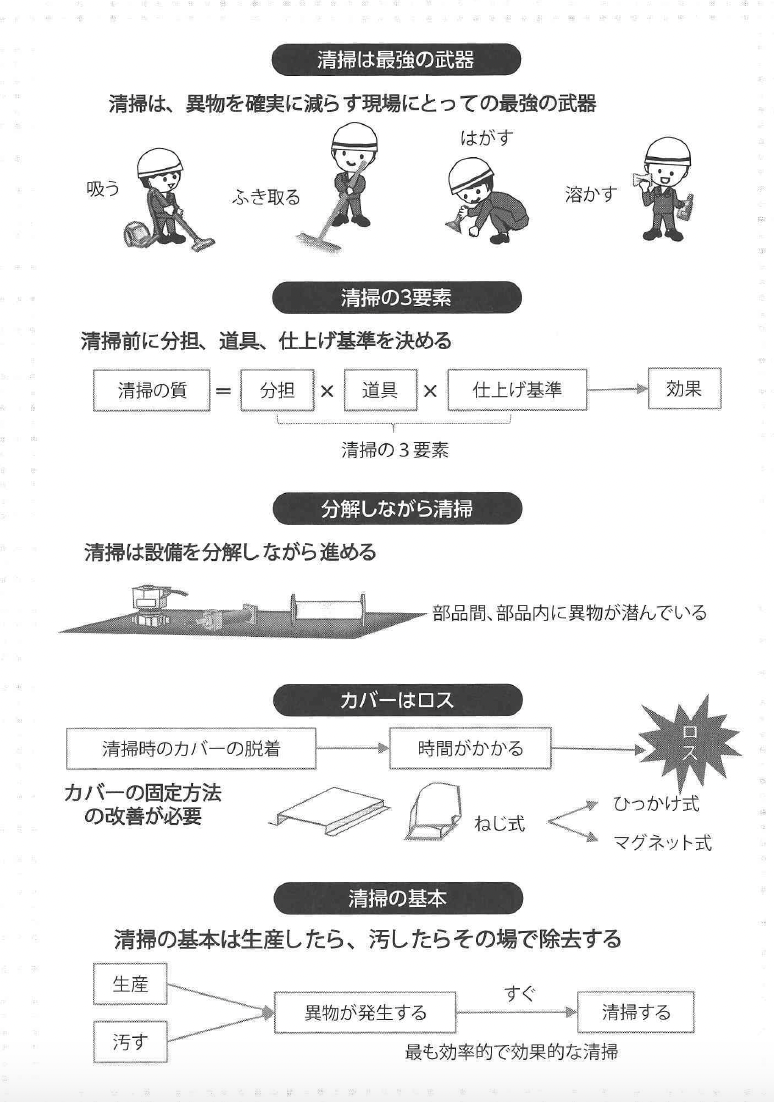

4.清掃は最強の武器

清掃は最強の武器 清掃は、異物を確実に減らす現場にとって最強の武器です。

異物不良を減ら したかったら、とにかく清掃です。

かといって、やみくもに清掃すればよいわ けではありません。

清掃にはいくつかの留意点があります。

清掃の3要素 清掃の質は、分担、道具、仕上げ基準(これを清掃の3要素と言います)で 決まります。

清掃の仕方が作業者ごとに違うと、清掃ムラや清掃抜け、雑清掃 が起きて効果が出ません。

清掃前に、3要素を決めておきます。

清掃は分解しながら 清掃は設備を男粕準しながら進めます。

異物は、部品のつなぎ目や部品の中に 潜んでいます。

ユニットを外し、部品を外し、分解してから異物を除去(採取) します。

カバー脱着方式の改善 設備のカバー脱着には意外と時間がかかり、清掃時に大きなロスとなりま す。

清掃を頻繁に行うには、カバーの脱着方式の改善が必要になります。

具体 的には、ねじ式をひっかけ式かマグネット式に変更します。

安全上の問題があ れば、カバーと本体に安全スイッチを付け、カバーを外したら設備が停止する ようにします。

清掃の基本 清掃の基本は、生産したらすぐ清掃、汚したらすぐ清掃です。

異物が発生し たらその場で除去することが、最も効率的で効果的な清掃です。

長期間放置す るから異物不良が発生し、落ちにくくなり、清掃に時間がかかるのです。

5.,清掃はもろ刃の剣

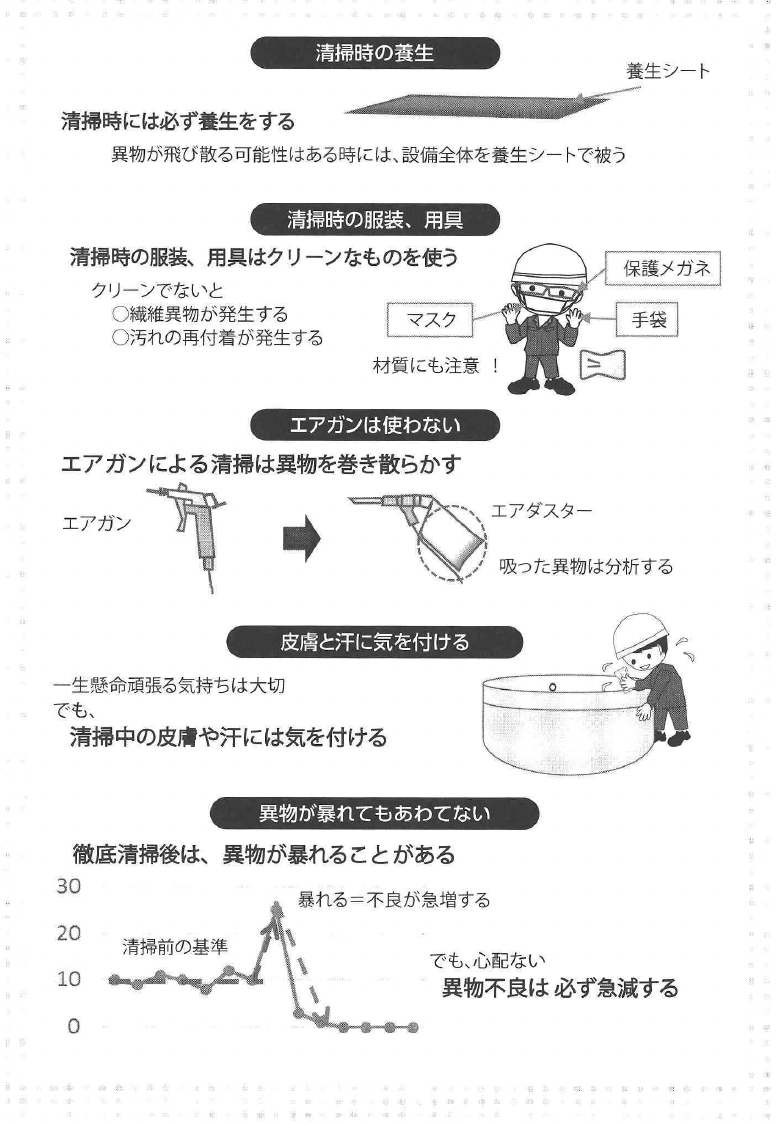

清掃時の養生 清掃すべき対象物は汚れています。

それを床に直に置くと床も汚れますが、 対象物も汚れます。

双方が汚れないように、清掃時には必ず養生をします。

ま た清掃時に、異物が飛び散る可能性がある場合には、清掃対象を覆う形で養生 します。

清掃時の服装、用具 清掃時の服装や用具は、常にクリーンなものを使います。

そうでないと、清 掃後に繊維異物が発生したり、汚れが再付着したりするからです。

また、用具の材質にも注意します。

ウエスなど、それ自体が発生源になる場 合があるからです。

エアプローは使わない 異物を気にするなら、清掃にエアガンを使ってはいけません。

エアガンによ る清掃は、かえって異物をまき散らかすからです。

まき散らかした異物は、い つか製品に再付着します。

全く逆の機能にエアダスターがあります。

拭ききれ ない異物の場合はエアダスターで吸い、異物を分析します。

皮膚と汗に気を付ける 清掃中に、皮膚や汗が部材や設備の中に落ち、汚染を起こすことがあります。

服装に気を付け、清掃する姿勢にも気を配ります。

異物が暴れてもあわてない 清掃後、一時異物が暴れる(急に増える)ことがあります。

しかし、あわて る必要はありません。

清掃による配慮不足が原因です。

暴れた異物もすぐにお となしくなり、異物不良は急減します。

6.様々な異物の発生源

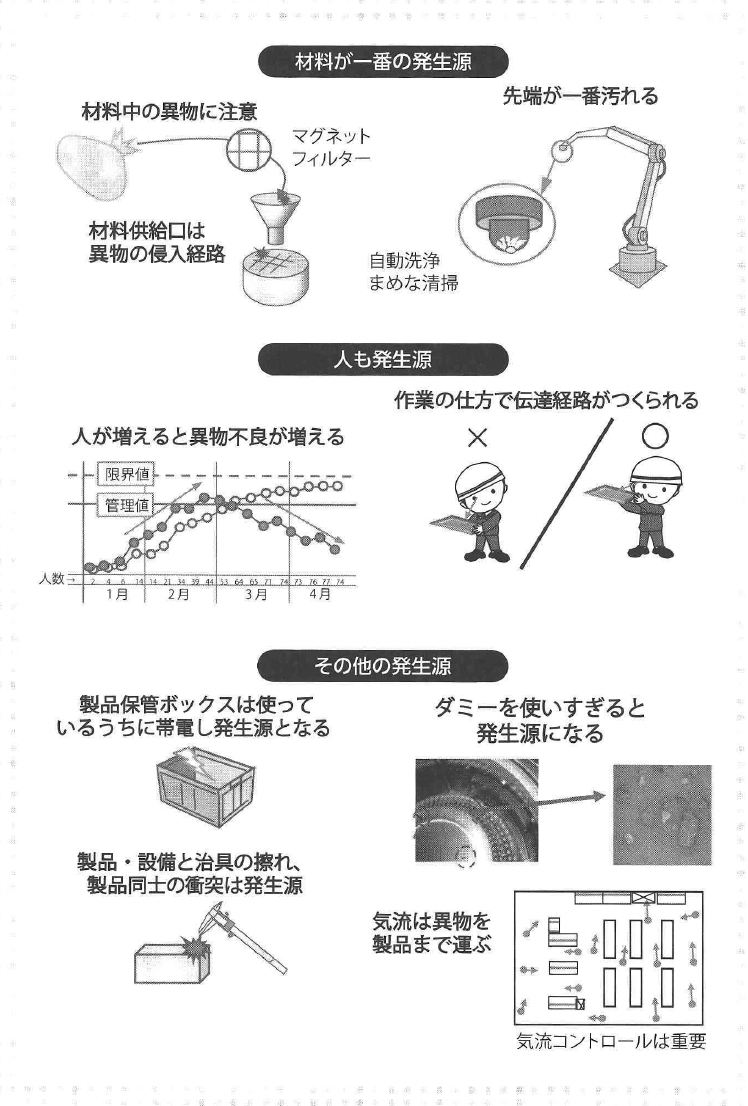

材料が一番の発生源 材料中の異物にはフィルターやマグネットで、材料投入時の異物の混入には クリーンブースで対応します。

材料塗布装置の先端ノズルも、すぐに汚れる発 生源です。

自動洗浄機能を付けるか、まめに清掃します。

人はそもそも発生源 人が増えると、異物不良が増えます。

それは、人が異物の発生源だからです。

作業の仕方により、伝達経路ができてしまう場合があります。

上からの覗き込 み、製品・設備。

金型との接触には注意すべきです。

帯電すると発生源 製品保管ボックスは使っているうちに帯電し、異物の発生源になります。

毎 回の洗浄と除電処理を欠かしてはいけません。

ダミーは使いすぎると発生源になる 品質安定のために使うダミーは、使いすぎると発生源になります。

したがっ て、寿命管理が重要になります。

擦れと衝突で発生源 製品と治具の擦れ、設備と治具の擦れ、製品同士の衝突も発生源となります。

設備、治工具の設計の見直しが必要になります。

気流のコント□―ルは重要 気流は、異物を発生源から製品まで運んでいきます。

逆に気流をうまくコン トロールすることで、製品への異物の付着を防げます。

そういう意味では、異 物対策において気流のコントロールは重要になります。

7.異物不良の発生メカニズム

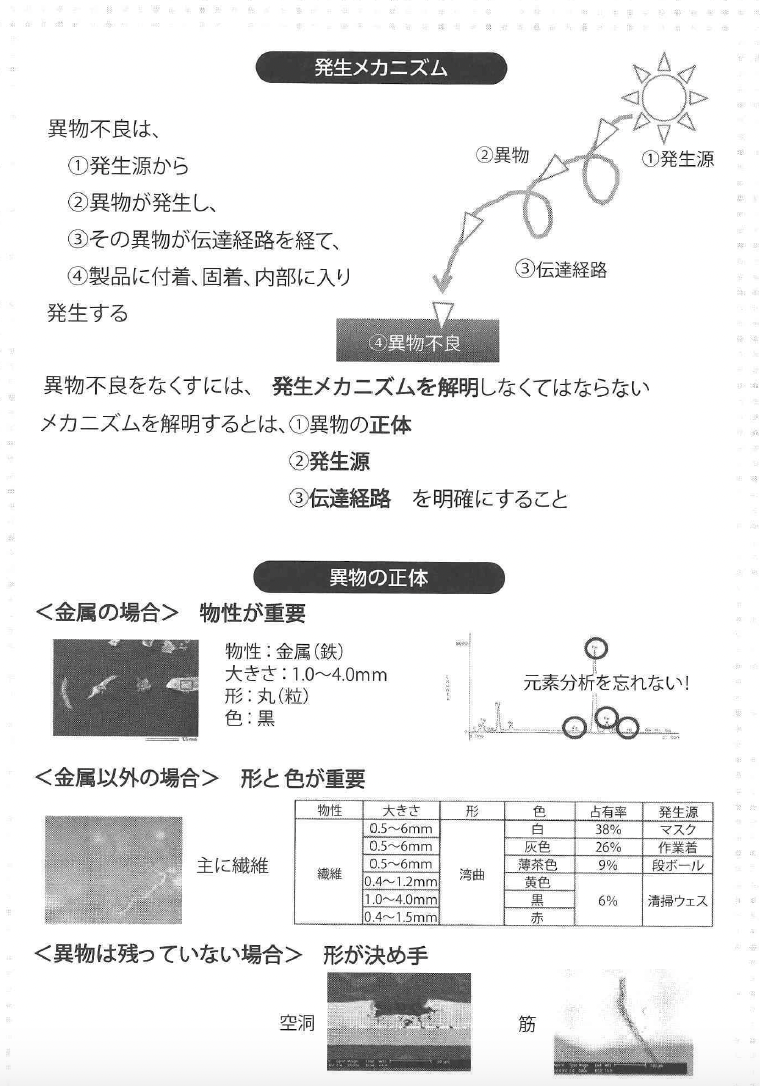

異物不良の発生メカニズム 異物不良は、 ①発生源から ②異物が発生し、 ③伝達経路を経て、 ④製品に付着、固着、内部に入る ことにより発生します。

この一連のプロセスを異物不良の発生メカニズムと言 います。

異物不良をなくすには、この異物不良の発生メカニズムを解明する必 要があります。

異物不良の発生メカニズムを解明するとは、 ①異物不良を起こしている異物の正体は何か、 ②異物の発生源はどこかの何か、 ③異物の伝達経路はどこかの何か、 を明確にすることです。

異物の正体 異物の正体は、異物不良から異物を採取し、物性、大きさ、形、色を知るこ とにより明確になります。

異物が残っていない場合には、異物が存在していた跡(大きさ、形)を推定 します。

また、異物が製品に付着している、固着している、内部に入り込んでいる、 のいずれの状態にあるかも重要です。

その状態によっては、発生源が推定でき るからです。

異物の正体は、発生している全不良に対して明確にし、物性、大きさ、形、 色で分類します。

そして、その分類に従って不良の発生率を求め、対策の優先 順位を決めます。

8.発生源と伝達経路

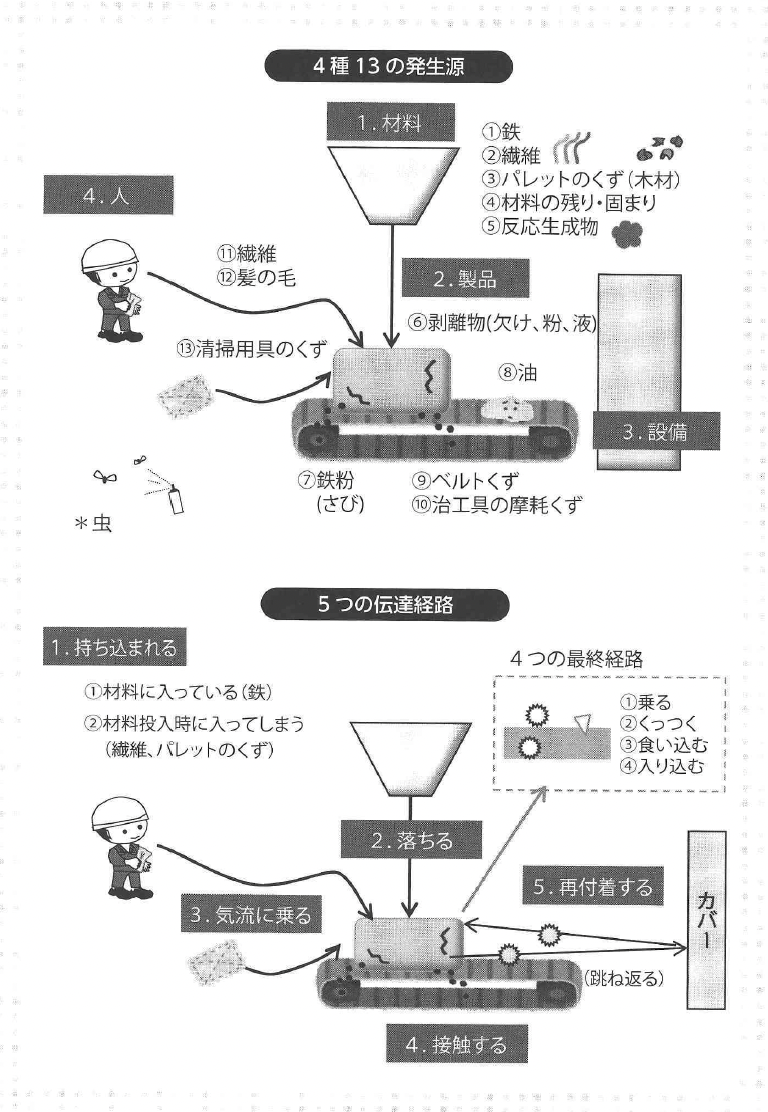

異物不良の発生源(4種13の発生源) 異物不良の発生源は、4種13個あります。

(1)材料から発生する異物 ①鉄 ②繊維 ③パレットくず ④材料の残り・固まり ⑤反応生成物 (2)製品から発生する異物 ⑥剥離物(欠け、粉、液) (3)設備から発生する異物 ⑦鉄粉(さび)③油 ⑨ベルトくず ⑩治工具の摩耗くず (4)人から発生する異物 ①繊維 ⑫髪の毛 ⑬清掃用具のくず 最近、まれに“虫”も発生源になります。

虫は、無視できません。

異物の伝達経路(5つの伝達経路) 発生源から製品まで、異物を運ぶ伝達経路は5つあります。

(1》寺ち込まれる ①材料に入っている異物が製品内に入り込みます。

②材料投入時に異物が入り、製品内に入り込みます。

(2)落ちる 製品上に発生源があり、その発生源から異物が落ちて製品に付着します。

(3)気流に乗る 発生源から製品に至る気流があり、その気流に乗り、発生源から製品に到達 します。

(4)接触する 発生源と製品面が接触し、異物が付着します。

(5)再付着する 製品、材料から発生した異物が跳ね返り、製品に再付着します。

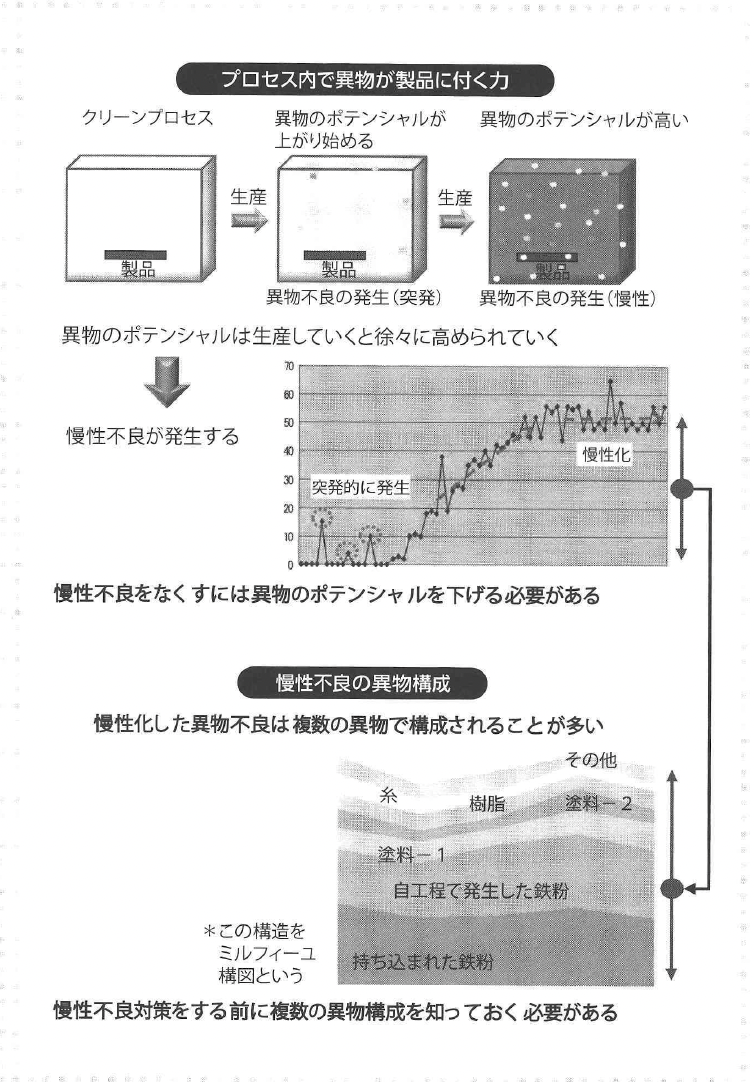

9.異物のポテンシャル

異物のポテンシヤル 製品をつくる空間をプロセスと呼びます。

生産を始めたばかりのプロセスに は異物がなく、いわゆるクリーンプロセスという状態にあります。

しかし、生 産を始めると異物が発生し始め、徐々にプロセス内の異物の量が増えていきま す。

そして、突発の異物不良が発生し始めます。

その段階でプロセス全体の清 掃をしないと、異物はどんどん蓄積され、ある一定量を超えると異物不良が慢 性化します。

あるプロセス内で異物が製品に付く力(可能性)を異物のポテンシャルと呼 びます。

異物不良をなくすには、この異物のポテンシャルを最低レベルにまで 下げなくてはなりません。

慢性不良の異物構成 慢性化した異物不良は、多くの場合、複数の異物により構成されます。

異物のポテンシャルが高く、複数の異物が存在するプロセスにおいては、異 物不良の発生メカニズムを解明することが難しくなります。

その理由は3つあります。

①長年の蓄積異物で、異物不良を発生させている異物の判別が難しい ②長年の蓄積異物で発生源が隠されて(重なり、混じって)しまう ③長年の蓄積異物で伝達経路が隠されてしまう 異物不良対策で注意すべきことは、対策すべき異物が複数あるかもしれない ということを頭に置いておくことです。

にもかかわらず、異物の正体を知らず に対策したり、異物の種類を決めつけて対策したりするケースが多く見られま す。

これでは当然、慢性化した異物不良はなくなりません。

慢性異物不良対策においては、事前に複数の異物構成を知っておく必要があ るのです。

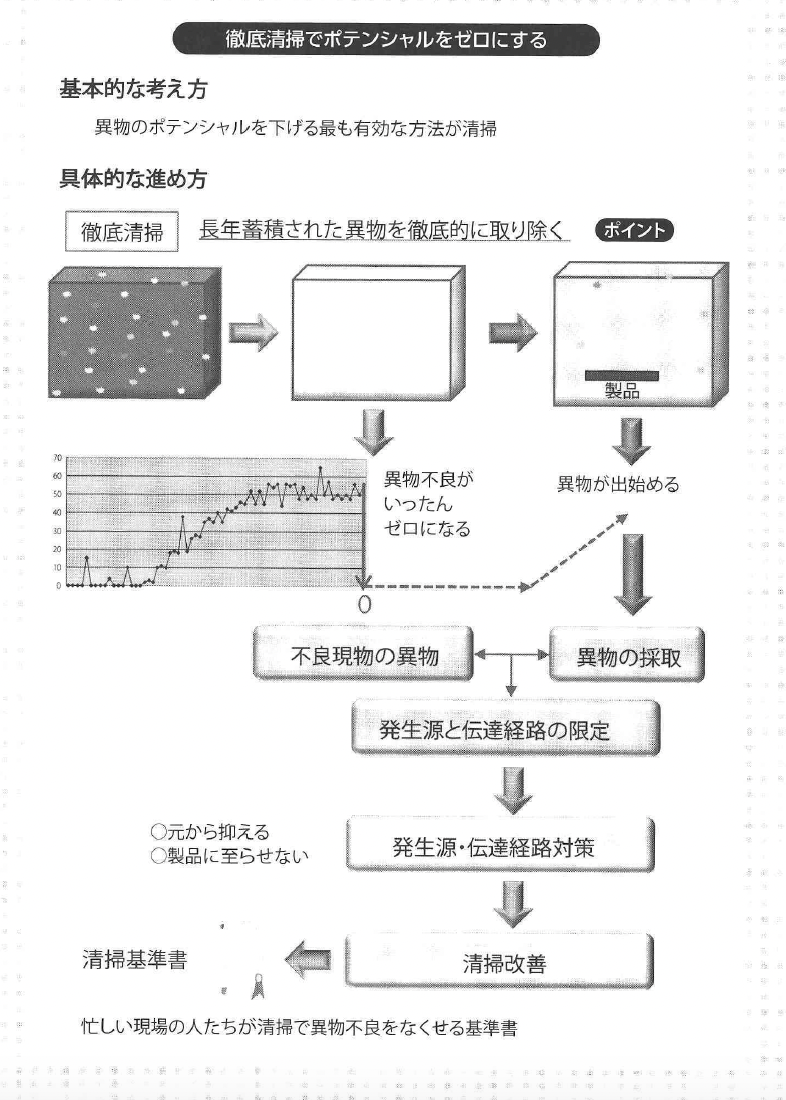

10.徹底清掃でポテンシャルをゼロにする

徹底清掃で異物のポテンシャルをゼロにする 異物のポテンシャルを引き下げる手段が、徹底清掃です。

徹底清掃により、 長年蓄積してきた異物を取り除き、プロセスをいったん異物ゼロの状態まで戻 します。

その後、再び生産を開始すると徐々に異物不良が出始めますが、徹底清掃に よりそれまでの蓄積異物による不良の発生はなくなっています。

すなわち、そ の時に発生してきている異物不良は、現在の生産で発生した異物によるものだ けになっています。

その徐々に発生してくる異物を採取し、不良から採取した 異物と新たに採取した異物を照合し、発生源や伝達経路を限定します。

発生源対策と伝達経路対策 異物の発生源と伝達経路を放置しておくと、異物はどんどん発生し、異物不 良も発生します。

それを防ごうと清掃をしても、発生ペースには追いつきませ ん。

そこで発生源と伝達経路が限定できたら、発生源対策と伝達経路対策を実施 します。

異物の発生を元から抑え、たとえ発生したとしても製品に至る経路を 遮断することにより、異物不良になるのを防ぎます。

通常、発生源対策は難しく、伝達経路対策は比較的やさしいので、伝達経路 対策を先に実施します。

清掃改善の必要性 発生源対策、伝達経路対策を実施した後、清掃改善を実施します。

清掃改善 で、効率的な清掃基準書を作成します。

これにより、忙しい現場の人たちが異 物のポテンシャルを最低レベルまで下げる清掃方法を、手に入れることができ るようになります。

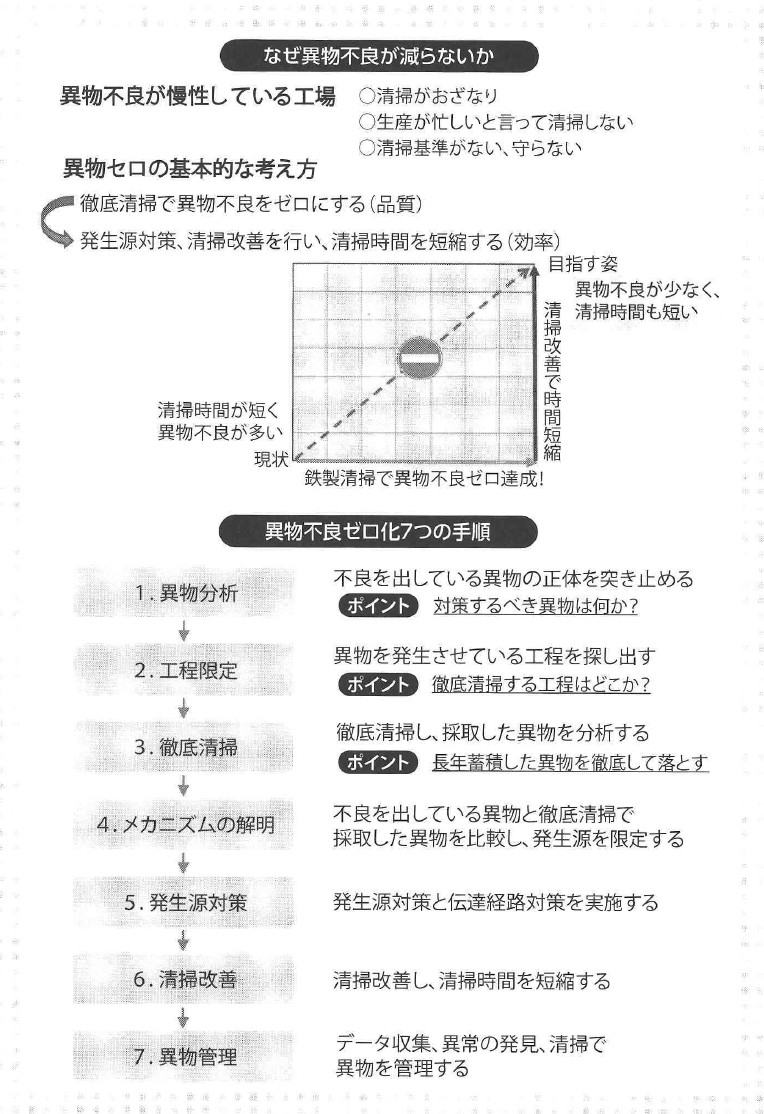

11.異物不良をゼロにする

異物不良ゼロの基本的考え方 異物不良が慢性化している工場には、 ○清掃をおざなりにしている ○生産が忙しいことを言い訳に清掃をしない ○清掃基準がない、守らない といった現象が見られます。

このような工場で徹底清掃を提案すると、「そんなことやっている暇はない」 と言われます。

清掃の効果がわかっていないこと、清掃が日常の生産活動で定 着していないことが原因です。

異物不良ゼロの基本的な考えは、まずは品質、次に効率です。

徹底清掃で異 物不良をゼロにする。

ゼロにできることを確認する。

その方法を手に入れる。

次に発生源対策、伝達経路対策、清掃改善により清掃時間を短縮し、日常でも できる清掃方法を手に入れる。

この2段階で改善します。

異物不良をゼロにする 異物不良ゼロは、7つの手順で進めます。

①異物分析:異物不良の現物を分析し、異物の正体を突き止める ②工程限定:異物不良を発生させている工程。

設備を探し出す ③徹底清掃:発生源と限定した工程・設備の徹底清掃を実施する 蓄積された異物を落とし、異物を採取し分析する ④メカニズムを解明:発生源を限定してメカニズムを解明 清掃時間も測定する ⑤発生源対策:伝達経路対策、発生源対策を行う ⑥清掃改善:清掃改善を行って清掃時間を短縮 ⑦異物管理:データ収集、異常の発見、清掃で異物を管理

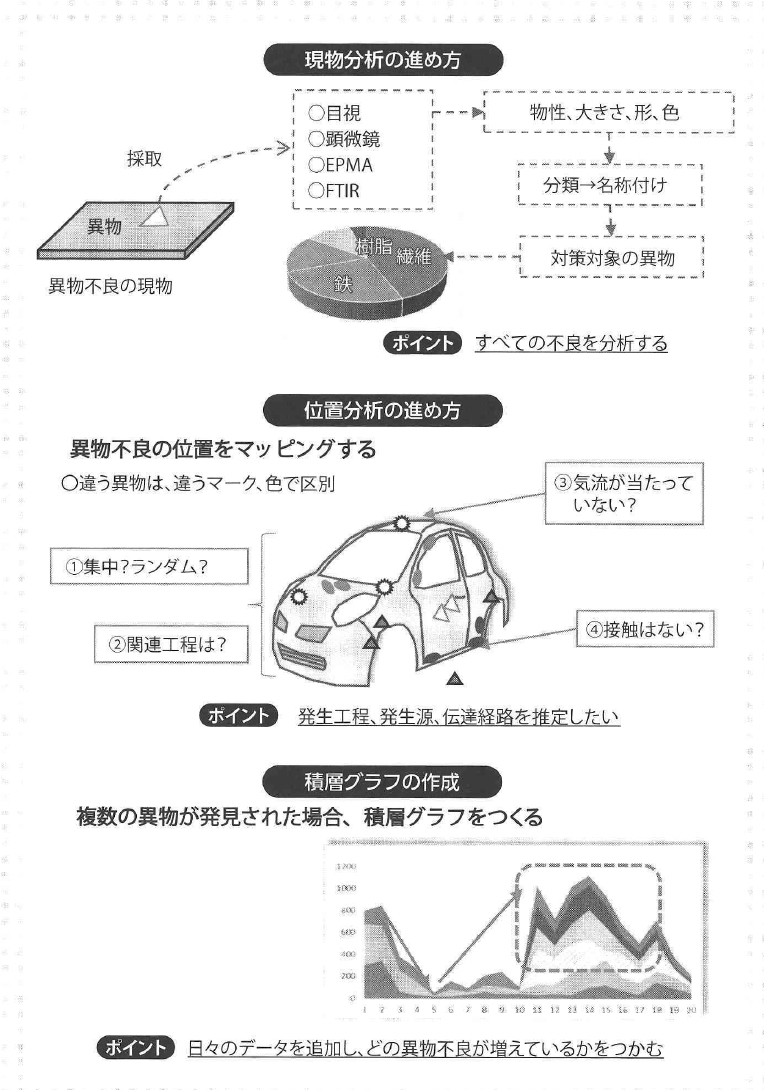

12.まずは正体を知る

現物分析 異物の正体を突きlLめるために、次の順序で現物分析を行います。

①異物不良の現物から異物を採取し、一つひとつ“物性、大きさ、形、色” を明確にする ②異物不良を分類し、名称を付ける ③不良に占める割合を把握し、対策すべき異物を選ぶ 位置分析 異物不良の発生位置をワーク(製品)上で重ね合わせ、マッピングします。

①異物不良の位置は集中かランダムか ②発生位置から思い当たる工程。

設備・作業はないか ③発生位置に当たる気流はないか、乱流はないか ④発生位置に接触する部位はないか 位置分析により、発生工程、発生源、伝達経路を推定します。

次の手順は、工程限定になります。

その進め方として、クリーンワーク流し やレファレンスの作成を行いますが、手間がかかり大変です。

できれば、この 位置分析で発生工程、発生源、伝達経路を推定したいところです。

積層推移グラフの作成 現物分析により複数の異物が発見された場合、積層グラフをつくります。

そこに、日々の生産で発生する異物不良のデータを追加していきます。

そう することにより、日々の生産で増減する個々の異物の動きがわかり、対策の対 象が明確になります。

13.次に出没場所を突き止める

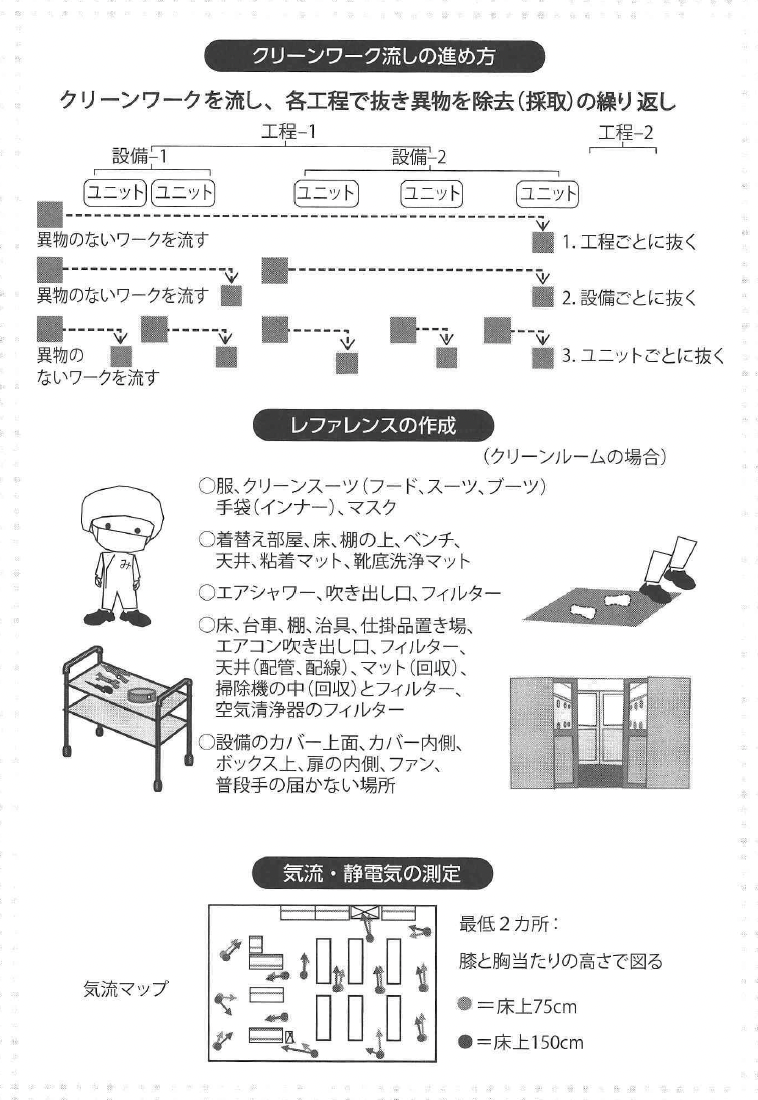

クリーンワーク流し 工程にクリーンなワーク(製品)を流し、異物の発生工程を限定します。

まずは、クリーンなワークをラインに投入します。

そして、1つの工程の処 理が終わったらラインから抜き、異物を除去(採取)して再びクリーンなワー クにします。

その一連の作業を繰り返します。

もし、搬送中に異物付着が疑わ れる時には、搬送ライン前後でも同じ作業をします。

以上のように、クリーンワーク流しは負担が大きい作業です。

異物不良の発 生工程が明確になるという大きなメリットがありますが、ラインをいちいち止 めなくてはならず、ワークを取り出す手間もかかるというデメリットもありま す。

また、異物不良の発生頻度が低いと結果が出ないこともあります。

したが って、発生頻度の高い異物不良に対して実施します。

レファレンスの作成 発生頻度が低い、異物が広い範囲に散在する場合、対象製品が通る全工程・ 設備の異物をサンプリングし、レファレンスを作成します。

レファレンスのメリットは、工場全体における異物の全容を知ることができ ることです。

デメリットは、異物不良の発生工程の限定度にあいまいさが残る ことです。

気流・静電気の測定 製品が通るパスライン付近の気流。

静電気を測定します。

(1)気流の)則定 気流の流れ込みを確認し、気流による伝達経路を把握します。

(鋤静電気の測定 製品自体、パスライン、金型など製品の触れる場所の静電気量を測定し、異 物付着への影響を把握します。

14.ワンチャンスをものにする徹底準備

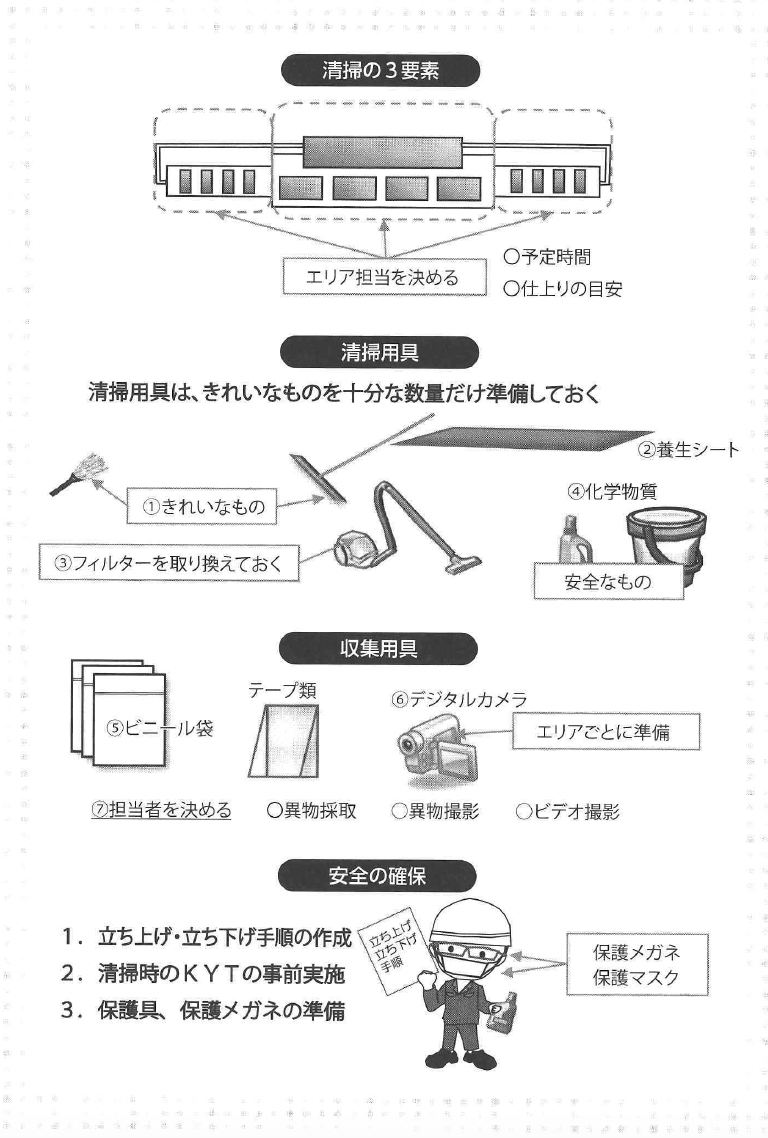

清掃の3要素 徹底清掃は一大イベントです。

たった1回のチャンスをものにするには、入 念な準備が必要です。

まず、清掃を行う工程や設備、ユニットのエリアを明確 にします。

次に各エリアの担当、予定時間、仕上りの目安を決めておきます。

ツールの準備 清掃用具と異物収集用具の準備は以下の手順で進めます。

①清掃用具は、事前にきれいなものを十分な数量、準備しておく ②清掃時の養生の仕方を決め、準備する ③掃除機などのフィルターは取り替えておく。

清掃後にフィルターから異物 を採取し、分析する ④頑固な反応生成物を除去することができる化学物質を調べ、準備する。

で きるだけ取り扱い上で安全なものを選択する ⑤異物を採取するビニール袋やテープを十分な数だけ準備する ⑥異物を撮影するデジタルカメラを確保する ⑦清掃作業を撮影するデジタルビデオも用意する ③異物採取、異物撮影、ビデオ撮影の担当者を決める 安全の確保 徹底清掃の実施においては、安全の確保も大事です。

以下の点に留意して進 めます。

①設備の立ち上げ・立ち下げ手順を作成しておく 清掃時は、その手順に従って設備を立ち下げる ②清掃作業のKYTを事前に実施する ③保護メガネ、保護マスクなどを準備する

15.一大イベント、徹底清掃

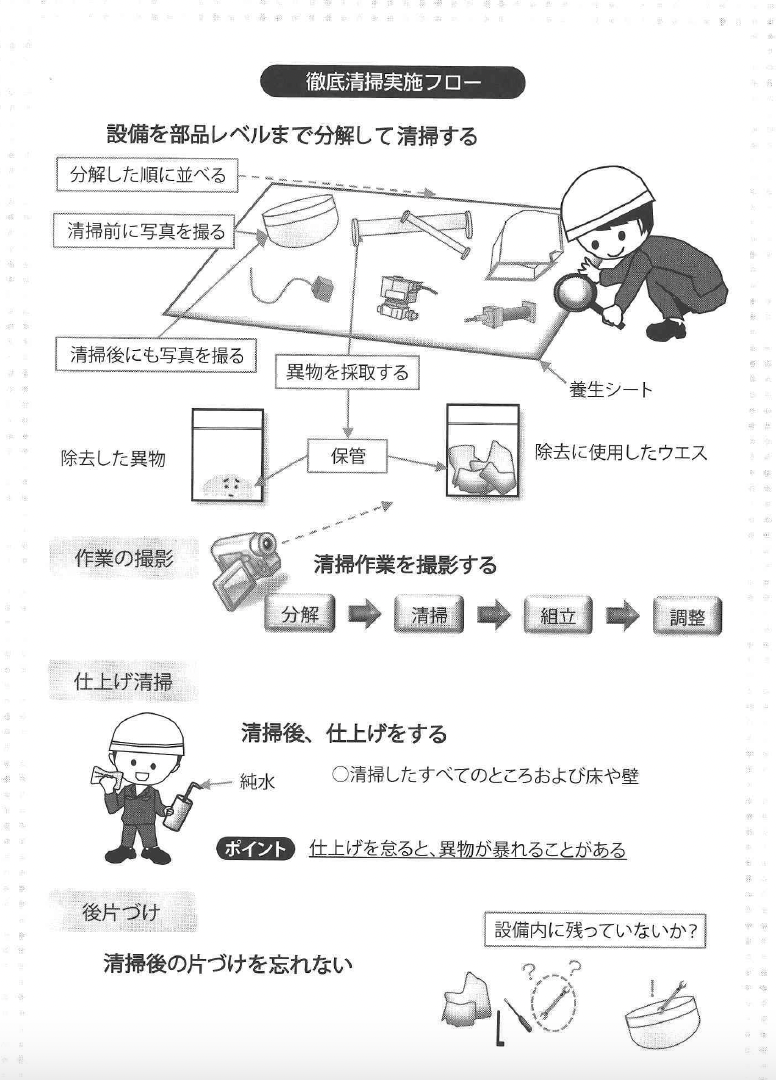

徹底清掃 設備を部品レベルまで分解します。

分解した備品は、養生シート上に分解し た順序に並べます。

外したボルトナット類も一緒に置きます。

次に、各部品を清掃する前に、異物の状態を写真に撮ります。

そして、異物を採取します。

大量の異物があった場合、その一部をサンプリ ングします。

続いて、異物を除去します。

物理的に除去できないものは、化学 的に除去します。

除去した異物はビニール袋で保管します。

決して捨ててはい けません。

使ったウエスなども保管します。

最後に、清掃後の状態を写真に撮ります。

清掃作業の撮影 清掃している様子をビデオに撮ります。

ビデオは工程や設備、ユニットごと に、分解、清掃、組立、調整の順序に撮っていきます。

また、頑固な蓄積異物 を落とす作業は、担当者の声を入れながら撮るのが有効です。

仕上げ 予定した清掃が終わったら、純水で仕上|力青掃します。

清掃時の養生や清掃 後の仕上げが不十分ですと、異物が暴れるという現象が発生します。

清掃した すべての場所、通路、壁をクリーンな清掃用具で仕上げていきます。

清掃用具 が汚れたら、すぐに洗浄して交換します。

後かたづけ 設備内に工具や清掃用具が残っていないかを確認します。

徹底清掃という一 大イベントが終わった後は、気を抜きがちです。

最後まで、気を抜かずにこの イベントを乗り切ります。

16.清掃の4つのアウトプット

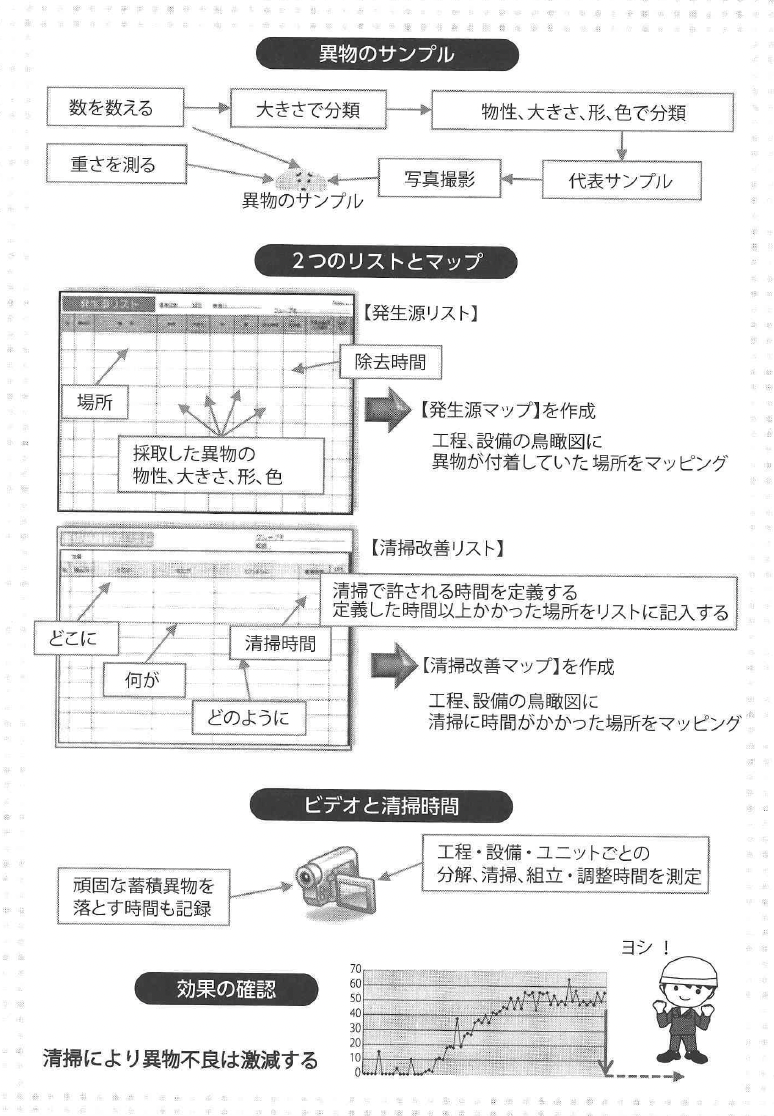

異物のサンプル 異物採取専門ペーパー、ビニール袋、テープ、清掃したウエス、掃除機のフ ィルターから採取した全異物について数を数え、重さを測ります。

数を数える のは手間がかかりますが、手抜きせずに数えます。

数を数えながら、不良にな るか否かの大きさで分類します。

異物が全体として均等に分布している場合は 一部を切り出し、それを数え、全体に換算してもOKです。

続いて、異物を物性や形、色でさらに分類します。

そして、分類した異物か ら代表的な異物を抜き出し、写真撮影します。

少しでも違った異物があったら、 複数撮影します。

2つのリストと2つのマツプ 発生源リスト、清掃改善リストを作成します。

そのデータを工程、設備の鳥 腋図にマッピングし、発生源マップ、清掃改善マップを作成します。

ビデオと清掃時間 ビデオを見て、工程、設備、ユニツトごとの分解、清掃、組立、調整時間を 測定します。

頑固な蓄積異物を落とす時間も記録します。

効果の確認 一番のアウトプツトは、何と言っても効果です。

徹底清掃前後の異物不良の 推移を把握し、異物不良が激減することを確かめます。

きちんと清掃すれば、 異物不良は激減するということを確信できるはずです。

この確信で清掃の重要 性を認識し、今後の活動の弾みをつけます。

17.発生源マップで全容解明

徹底清掃でクリーンになった工程、設備で生産すると、異物が発生し始めま す。

そのタイミングをとらえて、第2回目の清掃をします。

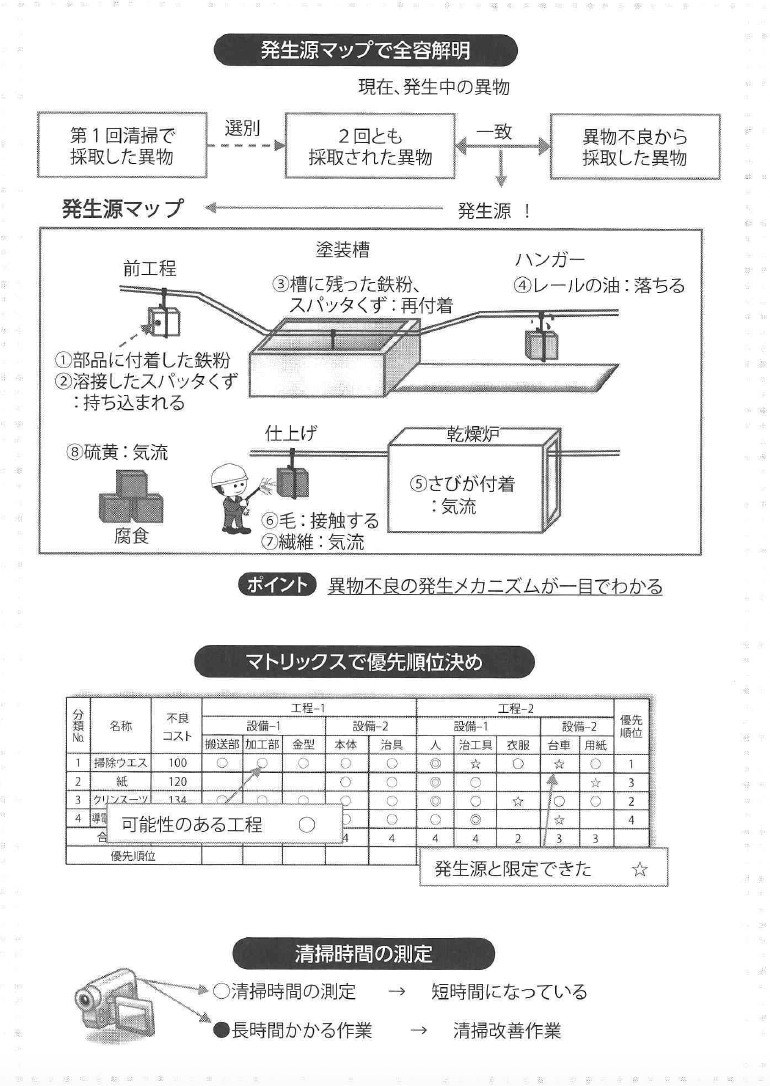

発生源マップで全容解明 第2回清掃でも、1回目同様に異物を採取します。

1回目と2回目を比較し、 1回目のみ採取された異物と、2回とも採取された異物に分けます。

1回目の み採取された異物は、過去の生産により蓄積された異物です。

2回とも採取さ れた異物が現在、異物不良を出している異物です。

2回とも採取された異物と、異物不良から採取した異物を比較し、発生源を 限定します。

伝達経路は、発生源と異物不良の位置から推定します。

発生源の 限定と伝達経路の推定ができたら、発生源マップを作成します。

この作業をす べての異物不良に関して行います。

発生源マップにより、異物不良の発生メカニズムが一日でわかります。

発生 源マップは突然、異物不良が発生した時の強力な武器となります。

発生源マトリックスの作成 発生源と限定した工程には☆を、可能性がある工程には○を付けます。

不良 コストと発生源の限定度(☆か○)で、発生源対策の優先順位を決めます。

清掃時間の測定 清掃を撮影したビデオから清掃時間を測定します。

第1回徹底清掃よりも、 はるかに短い時間で清掃できているはずです。

異物の付着が軽微なこと、清掃 に慣れてきたことが短時間清掃を可能にします。

2回目にもかかわらず、分解・清掃・組立の長時間かかった作業が、清掃改 善すべき作業となります。

18.元から断つ

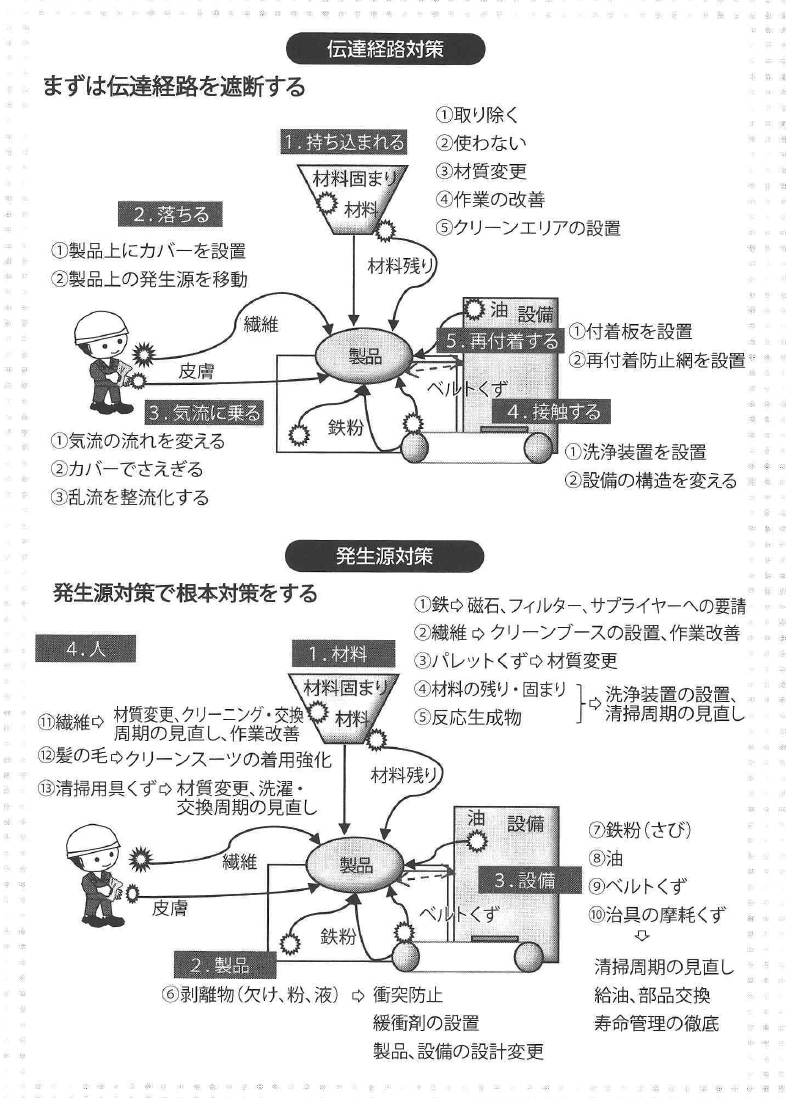

伝達経路対策 (1)持ち込まれる異物に対する対策 「除去」「不使用」「材質変更」「作業改善」「クリーンエリア設置」を適用し ます。

(2)落ちる異物に対する対策 製品上にカバーを設置します。

製品上の発生源を移動させます。

(3)気流に乗つてくる異物に対する対策 気流の流れを変え、カバーでさえぎり、乱流を整流化します。

(4)接触することにより付着する異物に対する対策 洗浄装置を設置します。

洗浄装置が設置できない、能力が追い付かない場合 は設備の構造を変えます。

(5)再付着する異物に対する対策 付着板を設置するか、再付着防止網を設置します。

発生源対策 (1)材料から発生する異物対策 磁石、フィルターの設置。

パレットの材質変更。

作業改善、洗浄装置の設置。

清掃周期を見直します。

また、取引先に異物が混入しないように要請します。

(2)製品から発生する異物対策 衝突防止、緩衝剤の設置、設備の設計変更をします。

(3)設備から発生する異物対策 清掃周期の見直し、給油、部品交換、寿命管理の徹底など、設備のメンテナ ンスの強化を図ります。

(4)人から発生する異物対策 クリーンスーツの材質変更、クリーエング・交換周期の見直し、着用強化を 徹底します。

19.5つの改善で楽々清掃

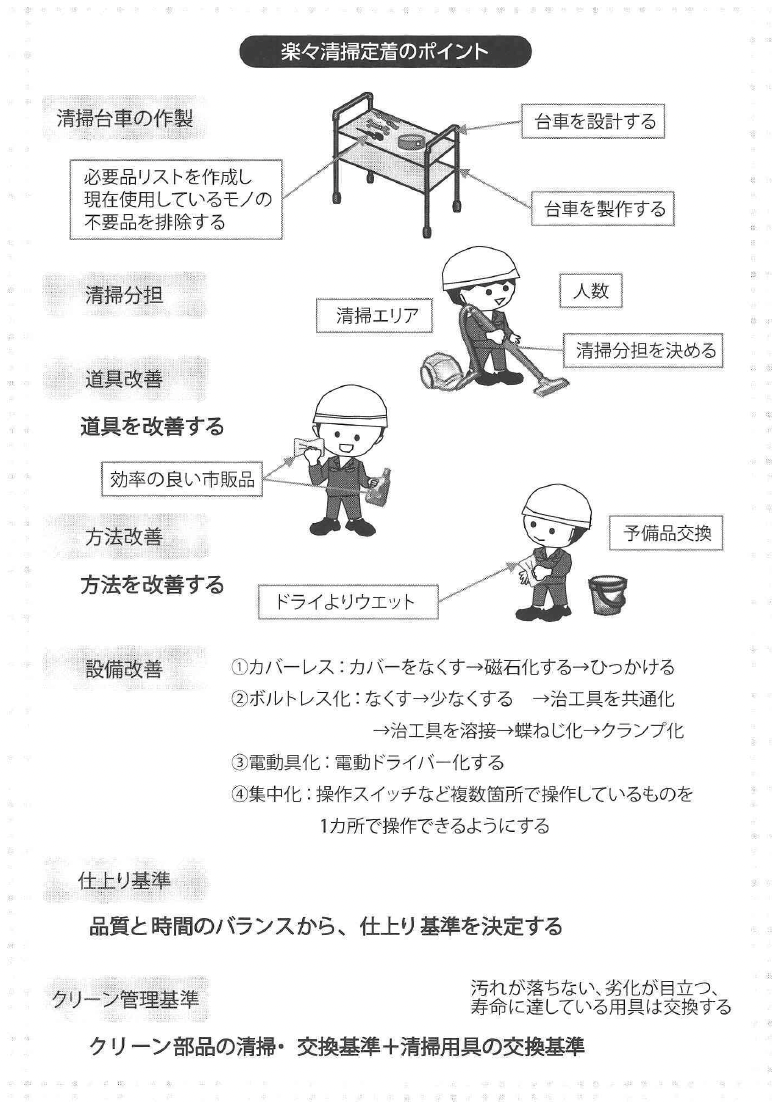

楽々清掃の展開 清掃を現場に定着させるには、効果が実感でき、気軽にできる清掃基準をつ くる必要があります。

(1)清掃台車の作製 清掃に必要なすべての工具、清掃用具が載る台車を設計し、製作します。

(2)清掃分担の明確化 品質への影響度と清掃時間から、清掃エリア、分担、人数割(時間割)を明 確にします。

やり方と基準の改善 まず、機能が高く低価格な市販品の清掃道具を用いた、道具改善から着手し ます。

さらに、方法改善も検討します。

ドライよリウエットでの清掃、予備品 交換によるオフライン清掃で、頑固な異物を除去する方法が改善していくので す。

あわせてカバーレス化やボルトレス化、電動工具化、集中化などの設備改 善も実施します。

こうした清掃のやり方を定着させるために、以下の基準を設けて徹底させる ようにしましょう。

(1)仕上り基準 クリーン度と清掃時間のバランスから、仕上り基準を決定します。

(2)クリーン管理基準 クリーン部品、清掃用具の交換基準をつくります。

20.異物を監視する、制御する

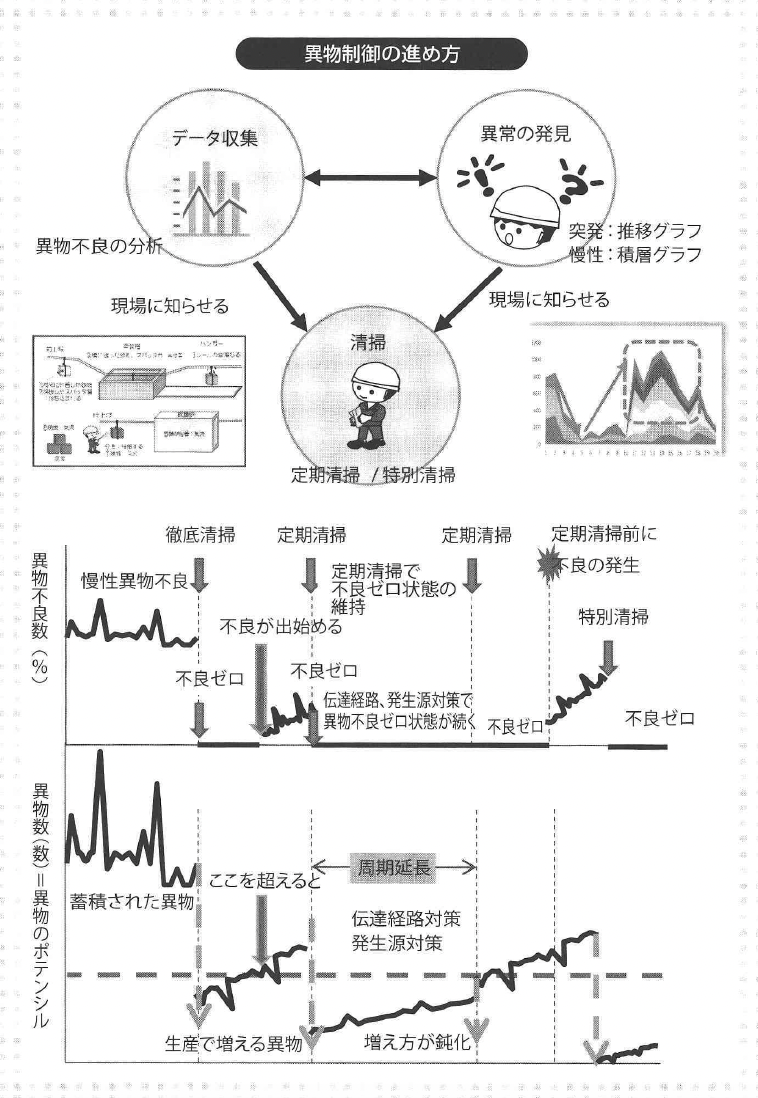

日々の監視、データ収集 品質担当者は、異物不良が出たらすぐに分析し、異物マップで発生源を限定 し、現場に知らせます。

現場は、監督者の指示で発生源における異物の蓄積の 程度を確認します。

データで監視、異常の発見 日々の異物不良の発生データから、2つの異常を発見します。

(1)突発不良の発生 発生を現場に知らせ、発生時の作業者ヘインタビューしたり、材料ロットの 調査を依頼したりします。

(2)慢性不良の増加 積層グラフによりどの異物が増えているかを把握し、特別清掃の計画を立て ます。

清掃で異物を制御する (1)ビデオ清掃基準の作成 清掃改善実施後に再度清掃を実施し、その一連の作業をビデオ撮影し、ビデ オ清掃基準を作成します。

今後、その基準に従って定期清掃します。

(2)定期清掃 通常の生産活動の中で、異物のポテンシャルを最低レベルに抑えるための定 期清掃を行います。

(3)特別)青掃 慢性異物不良が増え続ける傾向をつかんだら、特別清掃をします。

清掃の際には異物の採取も行い、新たな発生源を見つけ出します。

その結果 により、清掃周期の見直しや新たな清掃箇所の追加を行います。

実話「壮大なプロジェクト」

一番難しいのは異物不良対策 自動車工場の生産で最も難しいのは、塗装工程に違いない。

もっとも、それ は私が塗装を25年も務めてきたからそう思うのかもしれをい。

塗装工場の前 には車体工場が位置する。

昔はよく溶接不良を出していたが、今ではAIロボ ットというものが入つて、ずいぶん良くなつたようだ。

後ろには組立工場が構 える。

そこの問題はキズとへこみだ。

原因はポカミスで、やつかいだつた。

し かし、コンサルタントが入って、3カ月で1/5まで下がつたらしい。

それで、 いよいよ私の塗装工場にお鉢が回つてきた。

塗装工場の問題は何より異物だ。

自動車工場の生産で一番難しい問題は、異物だろう。

入社以来、やかましく 言われていろいろな手を打ってきたが、一向に良くむらない。

正直言つてもう 手詰まりだ。

だけど、塗装の素人にとやかく言われる筋合いはない。

できるわ けがない。

もしできたら自分は25年間、何をやつてきたんだ。

できるわけが ないが会社の方針だ。

仕方がをいから、お手並み拝見といくか。

異物の正体は何か 「不良を出している異物は何ですか?」 「車体工程から流れ込んだ鉄粉です」 「それだけですか?」 「わかりません」 「では、まず異物不良を出している異物の正体と種類をつかみましょう」 早くこのコンサルティングを終わらせたかつた。

とりあえず答えた。

「はしヽ」 次の日から、異物の正体をつかむ活動を始めた。

塗装した車体の上で異物不 良を見つけたら、それをサンプリングして分析する。

サンプルは、最低100 と言われたので、悔しいから1,000にした。

でもサンプリングすると、せつかく塗装した車体から塗装層をはがすことになる。

そのままラインに流せない。

独断では決められないから、部長に相談した。

「やるしかないだろ。

会社の方針だから。

10台までに収めろ」 えつ、と思つた。

正直、部長が「やめろ」と言つてくれると思つた。

そした ら、やめられると思っていた。

でも、これでやるしかなくなつた。

次の週から始めた。

工程検査で異物不良が多いと判定された車体をオフライ ンに出し、塗装をはがす。

車体がまだら仕様になつた。

そのサンプルから異物を掘り出す。

いろいろなものがある。

異物の正体は、 物性や大きさ、形、色で表すそうだ。

形は私が命名しよう。

掘り出したお宝を分析室に出した。

その結果が返つてきた。

丸鉄粉、ギザギ ザ鉄粉、とんがり鉄粉、かたまり鉄粉。

鉄粉だけで4種類もあつた。

その他に、 メイン塗料、クリア塗料、シール材、繊維。

そして不明。

全部で8種類以上 の異物が見つかつた。

この結果には、正直驚いた。

部長に報告する。

「こんなにあつたのか。

これじゃ、いくら対策してもなくならないはずだ」 全員で妙な納得をしてしまう。

でもこの驚きと納得が、やる気を少し起こさせた。

次の週、その結果をコンサルに報告した。

「おぉ―。

すごい。

よく見つけたね。

大変だつたでしょ?」 ちょっとうれしい。

「はい。

でも、やつてよかつたです」 つい、素直に答えてしまつた。

「では、次に発生工程を見つけましょう」 えつ、と思つた。

「まだ調べるの?」と思った。

とりあえず、答えた。

「|まい」 クリーンボディ流し 次の日から、クリーンボディ流しというものを始めた。

車体工場から流れて

くる車体を抜き出し、ついている異物を取り除き、工程に戻す。

その車体を追 いかけ、次の洗浄槽で洗浄済の車体を抜き、異物を取り除き、工程にまた戻す、 ということを繰り返した。

拭き取つた異物を分析する。

こう言うと簡単な作業 に思えるが、これがなかなかキツイ。

何しろ自動車である。

デカイ、重い、形 が複雑の三重苦だ。

それを、100台である。

今回はそのまま工程に流せるから、 志だよい。

ただ、この作業量たるや想像を絶する。

プロジェクトメンバー総出 で、各工程に待つている形で進めた。

その時間も測らなくてはならない。

結果が出た。

丸鉄粉とギザギザ鉄粉は車体工場からの持ち込みで41%。

シ ール材も持ち込みで4%。

メイン塗料は、主に手作業の塗装工程で発生してい て23%。

クリア塗料も同様で5%。

塊鉄粉は、オーブンで発生していて8%。

繊維は、仕上げ工程で発生していて2%。

とんがり鉄粉は塗装の各工程で発生 していて3%。

86%の異物の発生工程がわかつた。

何より驚いたのは、自分たちがつくつたクリーンボディで異物不良が激減じ たことだつた。

従来のレベルの1/10のレベルに落ちている。

これは、すべて の工程でクリーンなボディをつくれば、今の異物不良が1/10まで落ちるとい うことである。

このデータは貴重だつた。

「よくやったね。

じゃ、あとはいよいよ清掃だね」 コンサルの言葉である。

えつ、清掃。

結局、清掃。

今までもやつてきたよ。

清掃するためにこんなに いろいろやつてきたのかと思つたが、次の一言で納得した。

「今回出たデータに従って、清掃のエリアと人員を割り振ってください」 「車体にも一緒に清掃させてください。

車体に付いてる鉄粉とシール材を、 全部拭き取るように依頼してください」 参加人数を207人。

3日間かけて清掃する。

確かに徹底清掃だ。

長い長い3日間 いよいよ、徹底清掃の日。

全員食堂に集められ、工場長からの激励の言葉。

やる気が出る。

その後、コンサルが清掃の目的や注意事項を参加者全員に説明。

そのあと全員、現場へ。

いよいよ始まる。

どんむことになるのか。

まずは各エリアの責任者が、各作業者に清掃エリアを割り振る。

これは事前 に決めておしヽた。

清掃用具、養生シート、予備部品もすでに準備してある。

完 璧だ。

清掃が始まつた。

初めはみんなが戸惑つていた。

どこからどう清掃してよい かわからをい。

これも事前に決めておいた。

エリア責任者がその決めておいた 手順と仕上げ基準を各作業者に説明する。

それで、やつと作業者が動き出した。

すごい人数だ。

207人の人間がラインで清掃している。

壮観そのものだ。

それも一生懸命やつている。

なんか感動する。

あつという間に昼になった。

昼食を取って清掃再開。

徐々にビニール袋に入れられたゴミの山が杯責み上げ られていく。

いや、ゴミと言つてはいけない。

異物である。

私たちが分析する 異物の山が、宝の山のごとく積み上げられていく。

15時。

急に、「休憩」という声が伝わってきた。

休憩所でコンサルに会つたので言つた。

「せつかくみんな乗つてきたのに、もつたいをいですよ。

休憩なんて」 「決めていたことじゃないですか。

初めての清掃は、みんな興奮して一生懸 命やるんです。

でも、あまりやり続けると、疲れが溜まって、集中力がなくな つて、ケガをしたり、何のために清掃をしているか、わからなくなつちゃうん ですよ。

だから休憩です。

ただ、休憩とは言つても、ただ休むんじゃなくて、 ここまでの清掃の反省会をさせてください。

コーヒーは、ェ場長が全員におご ると言つていますから、コーヒーでも飲みながらのんびりと反省会をしてくだ さい」 反省会するなら、コーヒー飲みながらのんびりと、 じやないでしょ。

でも、 休憩の意味は理解できた。

みんなに反省会やらせなきゃ。

15B寺半から再開。

反省会でやり方が変わつた。

頑固に汚れた部分に、人が 集まつている。

薬液を持つて)容かす作戦チームもいる。

そうか。

やりながらべ ストの清掃方法を見つけていくのか。

3日間やれば、相当良しヽ清掃方法が見つ かるなと思つた。

17日寺15分に一斉に清掃終了。

道具を片づけて作業者は帰宅。

プロジェク トメンバーは、コンサルが「おごる」と言うので飲み会に繰り出した。

「かんぱ一い」 発声から10分後、コンサルが言つた。

「それでは、今日の清掃の感想を一人ひとり言つてください」 メンバーの一人が反論した。

「え~。

飲み会って仕事の話をしない場じゃないんですか?」 コンサルが言つた。

「私は、会社の飲み会は、仕事のことを本音で話し合う場だと思つてます。

今日だったら、清掃について、です。

仕事の話をしてもらうから、おごろうと 思いました。

私は、ここに仕事で来てるんです」 全員しぶじぶ納得したようだ。

本音では、納得してないが。

まず、一人が話し始めた。

「立つて話してください」 え~、立つのかよ。

私が思つていると、その一人が言つた。

「え~、立つんですか?」 「立って話さをいと、みんな間かないでしょ。

みんな隣と話していて、あな たの貴重咎話を聞かをいでしょ?」 確かにその通りである。

アルコールも入つている、適度な充実感もある。

場 は盛り上がつていた。

その場で誰が何を話しても、誰も聞かをい雰囲気だった。

ま、仕方ない。

と思つていたら、その一人が立って話し始めた。

驚いた。

良いこと言う。

間いて良かった。

こいつはそんなこと思つていたの か。

オレと同じだ。

話が終わった瞬間、自然に拍手が起こつた。

良い雰囲気だ。

ざわついていた場が、次の一人が立つと静かになつた。

みんな聞く気満々だ。

こいつは、何を言うんだろう、みんな期待している。

結局、飲み会も研修の一部のようだつた。

2日目は、順調に進んだ。

途中で工場長が来て、一人ひとりの作業者に声を かけている。

感想を聞かれた作業者は答えた。

「楽しいです」 その答えを聞いた工場長も、うれしそうだった。

2日目の清掃も無事に終わり、また飲み会。

今回は、スムーズに反省と感想 を言えた。

3日目は、朝一番から片づけである。

まだ、やりたいことがある気がするの だが、そこは区切りだそうだ。

後片づけには半日かかつた。

やつぱり、朝イチ からやってよかった。

午後、全員にきれいなウエスが配られた、仕上げだそうだ。

清掃した場所、 通路、壁、棚、ありとあらゆるところをきれいをウエスで拭き上げる。

ウエス が汚くなつたら、すでにすすぎ、また拭く。

汚れが落ちなくなつたら、交換す る。

その繰り返しで2時間かけて、ピッカピカにした。

そして、終了。

全員、食堂に集まり、工場長からの「ご苦労様」の言葉をも らい、全員で帰宅した。

今日は、飲み会はないらしい。

異物が暴れる 次の日から生産に入る。

午後に異常事態が発生した。

異物不良が多発してい るのである。

部内で緊急会議。

どうするかを話し合つた。

しかし、理由は、昨 日までやつていた徹底清掃しかない。

「あんなことやつたから一」 つい言つてしまった。

コンサルが来た。

状況説明。

′慌てると思つていたが、至つて冷静。

「何、こ いつ」と思つた。

「大丈夫です」 何が大丈夫なんだつ 「半日もすれば、落ち着きます」 「何を根拠にそう言うんですか?」「もう少し真剣にテキストを読みなさい」 コンサルはテキストを取り出し、7ページの15の項目を指した。

テキスト には確かに、清掃の配慮が足りないと異物が暴れる、と書いてある。

しかし、 本当にそうかと思つた。

そうは言っても、今は何の手がなく、仕方ないから待 つことにした。

次の日、驚くべきデータが検査から送られてきた。

異物不良が半減している のである。

思わず、「やつた一」と叫んだ。

苦労してやった徹底清掃の効果が出たのである。

これは、まぎれもない事実 であり、今までにない満足感だつた。

すぐに現場に行き、作業者全員に言つて 回つた。

作業者も、「やつた一」と叫んでいた。

やつて良かつたと思つた。

異物不良の発生メカニズム 日に日に異物不良が増えてくる。

また、清掃か~と思つた。

しかし、次の指 示は、クリーンボディ流しだつた。

今度は5台でよいという。

やつた理由がわかつた。

ここの数日で、異物がどの工程からどれだけ出るか、 がわかつたのである。

以前やったクリーンボデイ流しでも、異物の発生工程と 異物の正体はわかつた。

しかし、その中には長年蓄積された異物も混じつてい た。

しかし今回の徹底清掃で、その長年蓄積された異物が一掃され、クリーン な工程に戻つた。

それで、今の生産で発生している異物が明確になったのだ。

「その結果で、異物不良の発生メカニズムマップをつくつてください」 つくった。

今、自分の目に前には、20年以上悩んできた異物不良の全容が 明らかになっている。

そうか、こうなっていたのか。

長年戦つてきた異物の動 きが手に取るようにわかる。

拡がる活動 車体工場の部長が、渋い顔をしている。

塗装からの改善要求である。

完成品 の歩留りを下げていた要因の半数は、異物不良だ。

その約半分の要因が、わが 車体にあると言うのである。

何となくは感じていた。

しかし、到底受け入れが たい事実である。

どうしようかと悩んでいるうちに、工場長から改善指示が来た。

車体でもプロジェクトを組んだ。

塗装を指導しているコンサルも呼んだ。

ま ず指示されたのが、異物の分析である。

塗装へ送り出す前の車体をきれいに拭 き、異物を採取した。

さつそく、それを分析。

3種類の異物が塗装工場に流れ 込んでいることがわかった。

俗にスパッタくずと□平ばれる溶接した時に央花と ともに出る鉄粉。

窓などの隙間を埋めるシール材。

そして、協力工場から流れ 込んできた鉄粉だ。

協力工場もメンバーに入れた。

協力工場の品質管理責任者は、突然の要求に戸惑つた。

塗装の異物対策に協 力して欲しいというのである。

塗:装に対し自分たちは何か悪いことでもしたの だろうか。

しかし、その疑間は、車体工場で行われたプロジェクトミーティン グで明らかになった。

自分たちがつくつている部品に鉄粉がついていたのであ る。

これはマズイと思い、社内でもプロジェクトチームを立ち上げた。

協力会社と一体になった異物ゼロ活動は、車体のプライドをかけてスピーデ イーかつ徹底的に行われた。

活動の柱は、まず協力工場からのクリーンパーツ の納入。

次に、車体工程におけるスパッタレス活動。

そして、塗装に送り込む 前のクリーンボディつくりだ。

これらの活動は、3カ月で効果を出し、車体か ら塗装に送り込む異物の量|ま1/7まで減った。

壮大なプロジェクト 車体で一生懸命やつているのに、塗装がさぼるわけにはいかない。

異物不良 の半分は、自分たちの責任ということもはつきりしてしまったのだ。

まずは、洗浄槽、電着層の鉄粉除去用のマグネットの交換周期を今までの1 週間に1回から、毎直に変更した。

そうすると、交換にも手間がかかるため ワンタッチ化した。

各層の下部にマグネットを付け、上澄み液を外に流す仕掛 けもつくった。

搬送コンベアから鉄粉と油が落ちていたので、受けのトレイを付け、自動給 油装置と自動洗浄装置を付けた。

オーブンからはさびが発生していたので、オーバーホールした。

手作業工程の異物の原因は、人から発生する繊維だった。

クリーンスーツの 寿命管理を行い、気流の制御をきちんと行つた。

こうして23の対策を打つた。

その対策はすべて的中し、対策を打つたびに 異物不良は減っていった。

ものすごい達成感を覚えたものである。

活動開始から半年、異物不良は1/5に減つた。

「奇跡だ」 工場長の言葉である。

私たちも同感である。

しかし、それだけのことはやつ たという気持ちはある。

活動に参加した人員625人。

総活動時間7,720時間。

使つた費用、5,652 万円。

異物不良ゼロ活動は、壮大なプロジェクトである。

今、私たちの工場をモデルに他の4工場の活動を始めている。

116

コメント