4.1 整頓とは

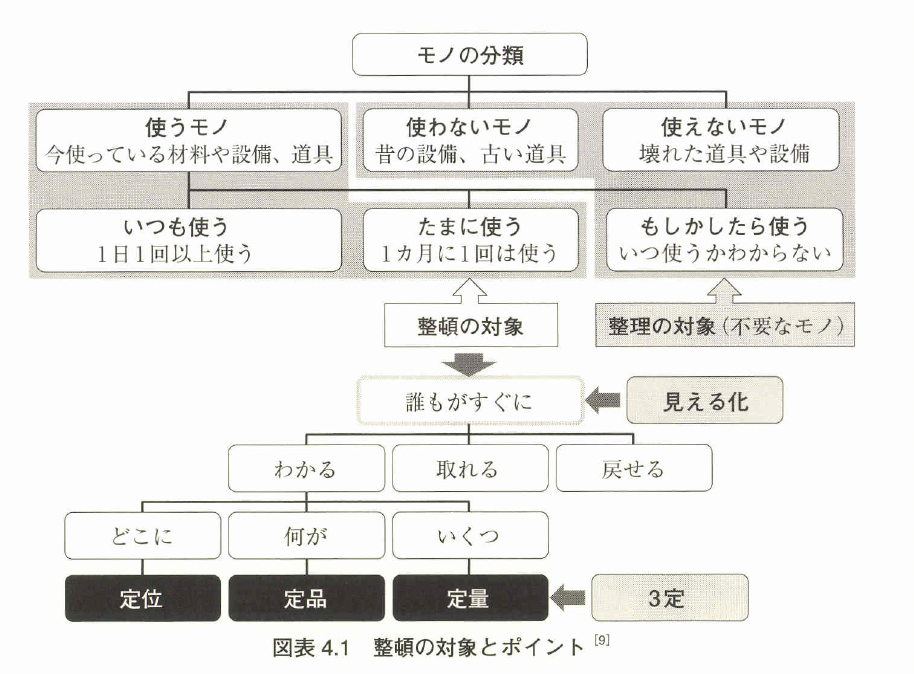

整頓とは、すぐに取り出せるようにすることである。

整頓の目的は特定 の人だけでなく、誰もがすぐにわかる、すぐに取り出せる、すぐに元に戻 せるようにするである。

こう書くと「私はモノの場所が全部わかっているから整頓は必要ない」 と思い違いをする人がいる。

整頓のポイントは「誰もが」である(図表4.1)。

工場には新入社員が入ってくる、人事異動もある、他職場の社員がモノ を取り来ることもある。

そういった社員でもわかりやすい職場が工場の作 業性を上げるのである。

ほしいモノが見つからない、似たモノを間違えて取り出した、モノを元 に戻すのが大変、こんな職場だとイライラして作業に集中できなくなり、 ミスやケガの可能性が増える。

整頓すれば探す、戻す時間が短くなり、作 業時間が短くなる。

探す時間は価値を生まない、ムダな作業であると認識 してほしい。

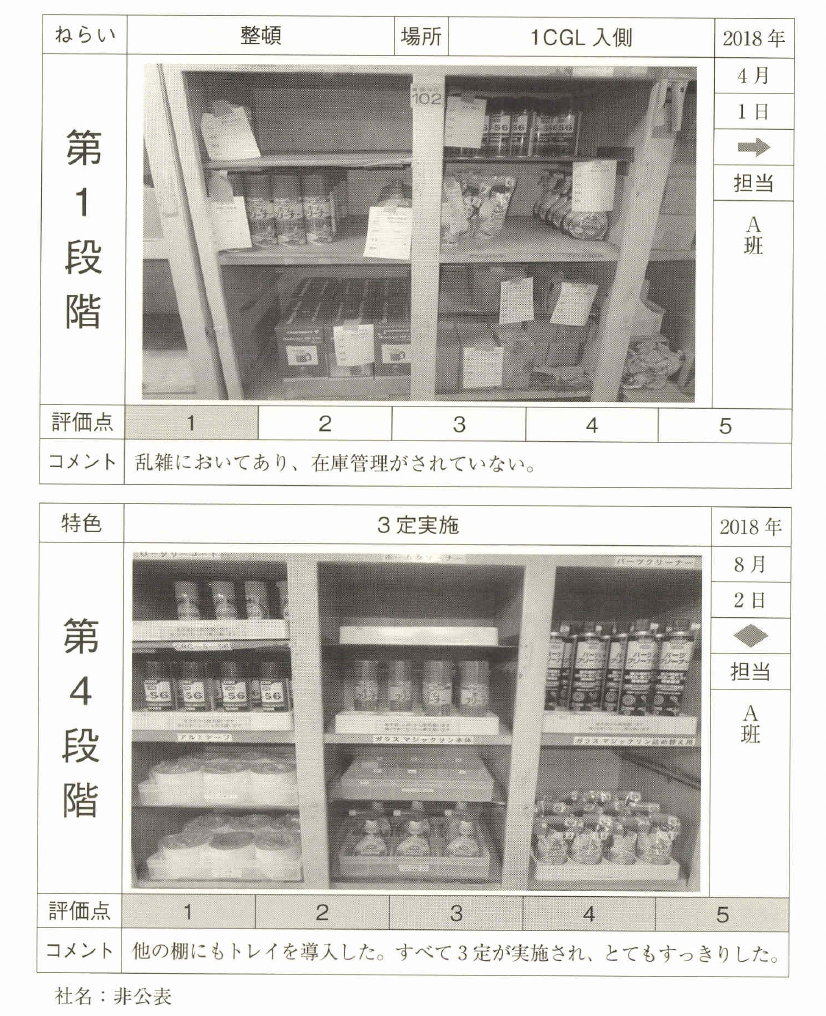

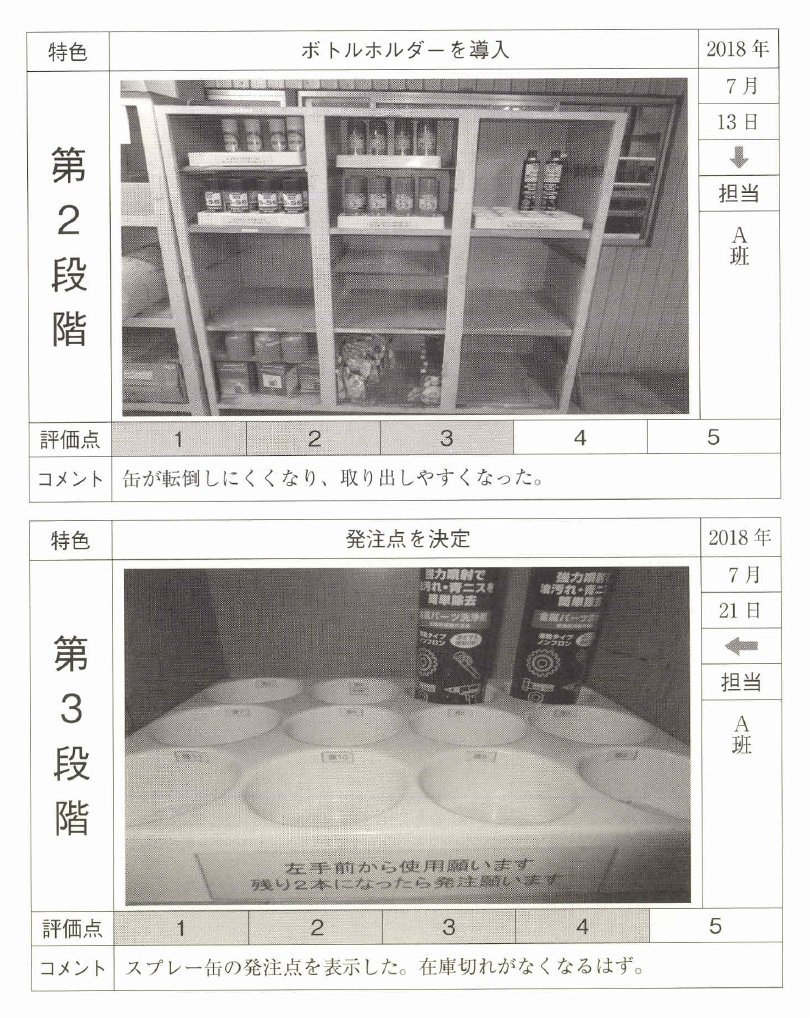

4.1.1 整頓のモデル場所をつくる

「いかに早くモノを取り出すか」なので、日々進歩させるように考える。

5Sは訓練しないと上達しない。

したがって、とにかく実践する。

知恵を 加え少しずつでもよくしていく。

ただし、一気に全部の担当場所を整頓しようとすると挫折する。

モデル 場所を決めて集中的に整頓に取り組む。

モデル場所の選定は整理が終わった場所、1日で目途がつきそうな場所、 社員の目につきやすい場所がお勧めである。

モデル場所の整頓ができると 関係者に整頓のあるべき姿が伝わりやすい。

モデルで効果が出れば自信が つき、次へ挑戦しようという気持ちになる。

周りの社員も影響され、「よ しやってみようl」という気持ちになる。

モデル場所を見本として、他の 場所へ整頓を水平展開していく。

4■2 整頓の進め方のポイント

整頓を進めるうえで2つのことに注意してほしい。

1つは社員の自主性 を育てることである。

指示してやらせるのは、自分の考えによるものでは ないから改善力が上がらない、押しつけなので楽しくない。

自分で整頓を 実践しないと、人ごとなので維持できない。

社員が自主性を持てば整頓が 維持でき、改善が進む。

とはいえ指示しないとできない社員もいるので、 58 4.2 整頓の手法 リーダーは自主性と改善の進捗の匙加減をうまくやってほしい。

もう1つはコミュニケーションである。

整頓によリモノの置き場所が変 わることがある。

社員にとって必要なモノがいつもの場所にないというの はストレスになる(これが抵抗のきっかけになる)。

置き場所が変わった ら、朝礼や申し送り帳、定点撮影チャートを活用して関係者全員にしっか りと連絡してほしい。

5Sは全員参加であると当事者意識を持たせないと、 せっかく改善した場所が元に戻る(先祖返り)。

コミュニケーションをとっ て、全員参加の意識を育んでほしい。

4.1.3 整列とは

知識として整列を紹介する。

整列とは、きれいに並べることである。

直 角、平行に規則正しく並べる。

きれいに並べれば、安全が確保でき、空間 の使用率がよくなり、作業環境や見栄えもよくなる。

ただし、整列はただ きれいに並べただけで、取り出しやすさは意識していない。

整列は、整頓 への橋渡しとして、価値がある。

すなわち、整理→(整列)→整頓となる。

整列だけで終わらずに、整頓まできっちりと取り組む必要がある。

整列から整頓へ進めた事例としては会議室の机がある。

ひとまず机を整 列しておく(整頓に行くまでの取り組み)。

整頓としては会議室内の見取り 図(机、椅子の位置と数)を決め、床下にマークが打つ。

机の位置が見える 化できると、会議により机の位置を変更したとしても机が戻しやすい。

な お、整列の定点撮影チャートの作成例については、4.3.11項「整列」を参 照されたい。

4.2 整頓の手法

4.2.1 線弓:き作戦

線引きの目的はモノの置き方の標準化と安全確保である。

モノの位置が きちんと決められてないと探すムダが発生するし、すぐに戻せない。

線引きにはベンキやテープを用いる。

線引きは基本的に床が対象だが、実験室 や検査室などの机上まで広げてもよい。

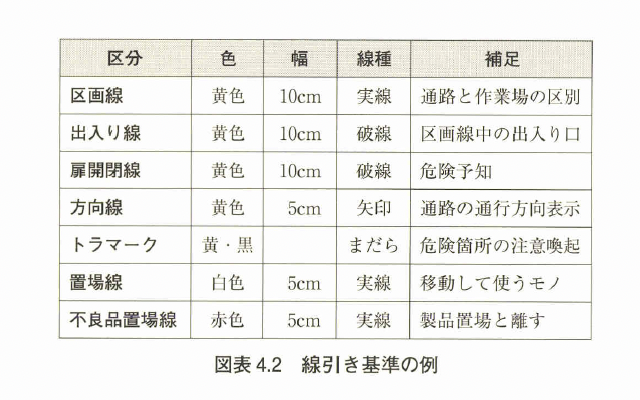

線引きの色や幅、線種がバラバラ だと見苦しいし混乱するので、線引き基準を作成し工場で統一しておく。

以下、線種ごとに解説する。

線引きの基準例を図表4.2に示した。

なお、 線引き作戦の定点撮影チャートの作成例については、4.3.1~ 4.3.6項を参 照されたい。

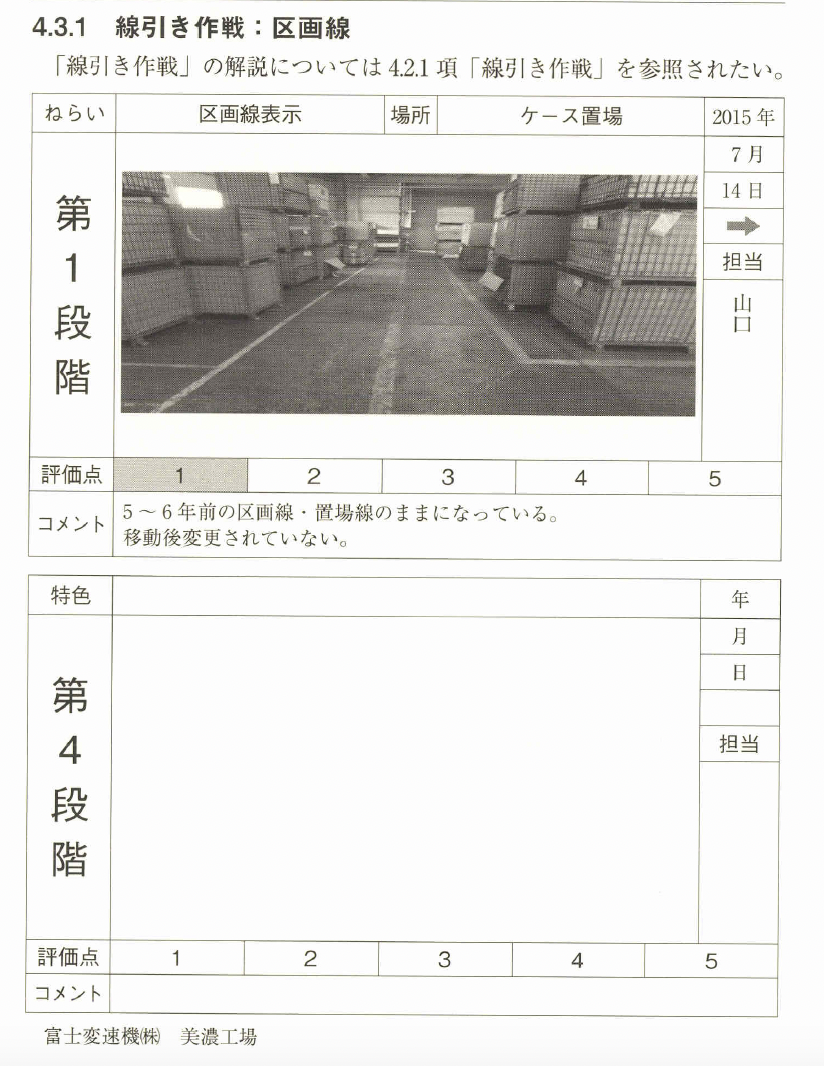

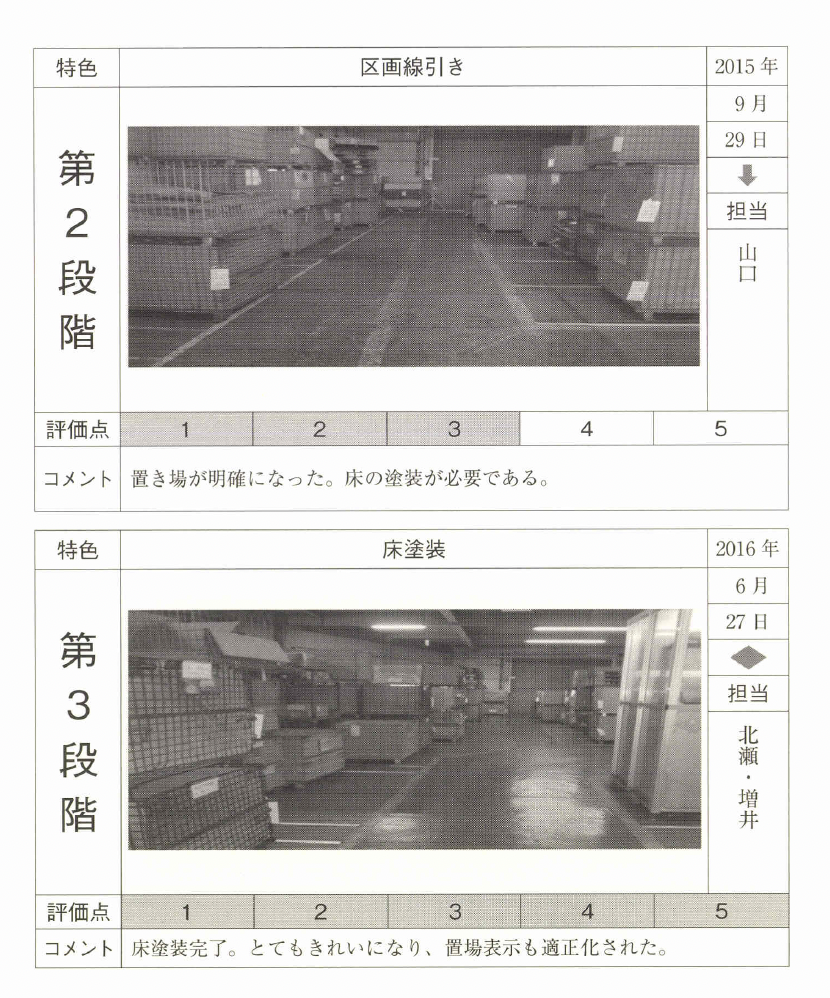

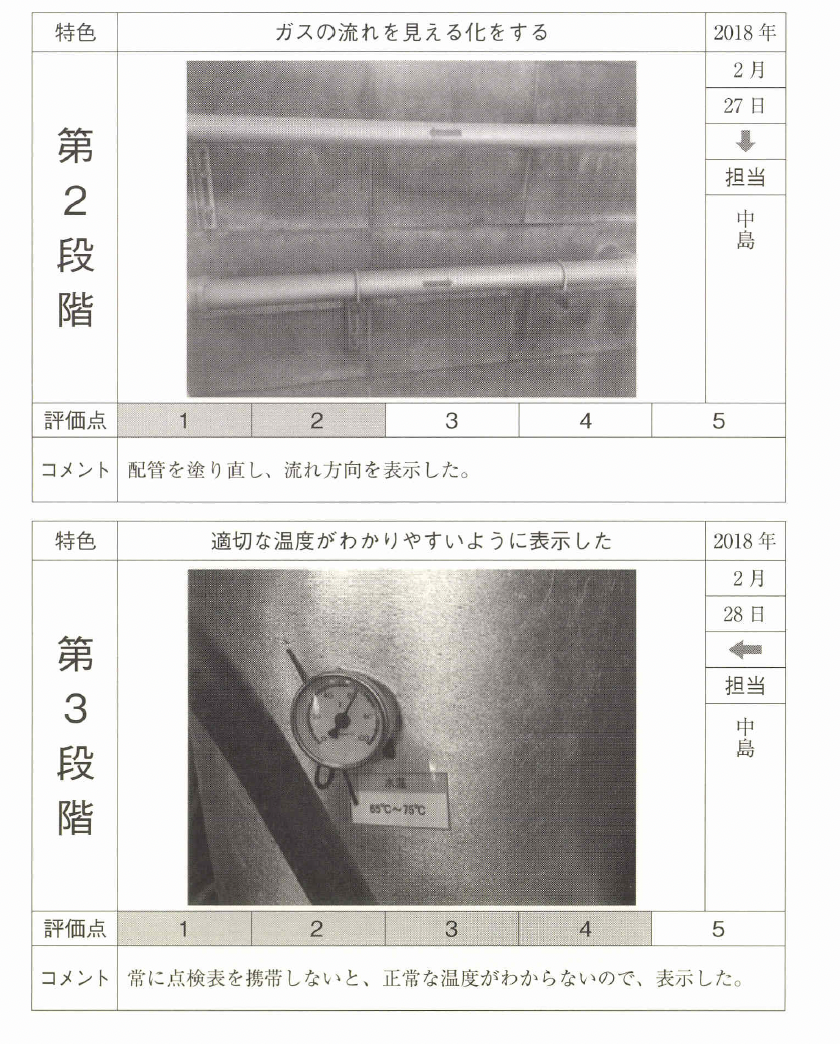

(1)区画線 区画線とは、通路と作業区を分ける線をいう。

通路は人が歩く場所であ る。

したがって、通路にはモノを置かないというルールを徹底してほしい。

通路にモノがあると、どかすムダが発生するし、つまずいて転倒する危険 がある。

区画線は基本的に直線にする。

前方が見やすく、移動がスムーズ になる。

右折、左折場所は直角に線を引くと歩きにくいので、区画線の角 は隅取りする。

(2)出入り線 出入り線とは、作業エリアと通路の出入り口である。

厳しい工場だと区 画線をまたいで移動してはいけないとしている(不安全)。

最近は設備の安全対策が進んでいるため、出入り線を設ける工場は少ない。

(3)扉開閉線 扉開閉線とは、扉の急な開閉による衝突を防ぐ線をいう。

危険予知 (KY)に使う。

実線は踏むな、またぐなという工場があるため破線として いるが、そのようなルールがなければ実線でもかまわない。

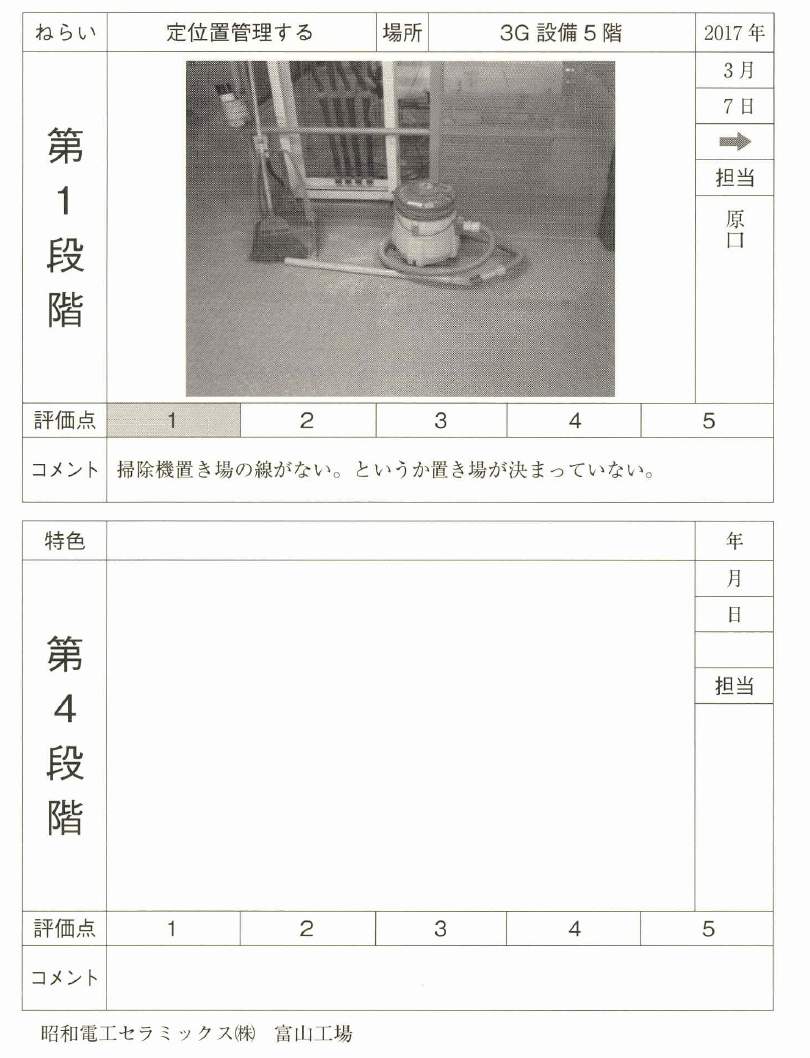

(4)方向線 方向線とは、通路における通行方向を表示する矢印線をいう。

通路だけ でなく、階段にも表示し、出会い頭の衝突を防ぐ。

人との衝突を防ぐのが 目的であるから、人通りの多い通路だけでよい。

(5)トラマーク トラマークとは、危険がはっきりとわかるようにつけた、黄色と黒色の 斜めのラインをいう(虎に似た模様)。

具体的なトラマークの部位として は、機械の回転部や駆動部など、挟まれ、巻き込まれの危険があるところ、 通路へはみ出した設備の部位や、床に敷設されたパイプ、電線などで転倒 の危険があるところ、通路や作業場所で低くなっていて頭が衝突する危険 があるところなどである。

トラマークはないのが理想である。

トラマーク にする前に、その危険箇所をなくせないかをまず考えてほしい。

(6)置場線 置場線とは、原料や仕掛品、製品、台車など移動して使うモノの置場に 線を引いて、置き場所を明確にするための線をいう。

例えば資材を現場に 持っていくために台車を使ったとする。

使い終わった台車を適当な場所に 放置されたのでは、次に使う人が探さざるを得ない。

戻す場所を決めて使 い終わったら必ず戻せば、次に使う人は探すムダがなくなる。

ただし、移 動するモノの置き方を標準化するために線を引くのであって、移動しないモノに置場線を引く必要はない。

(7)不良品置場線 不良品置場線とは、良品(製品)と不良品が混ざらないようにするため に、不良品置場に目立つ赤色で線を引いたものをいう。

不良品置場は製品置場から離すのが基本である。

不良品置場がないと顧 客監査で指摘されることが多いので、不良品置場線はしっかりと線引きし てほしい。

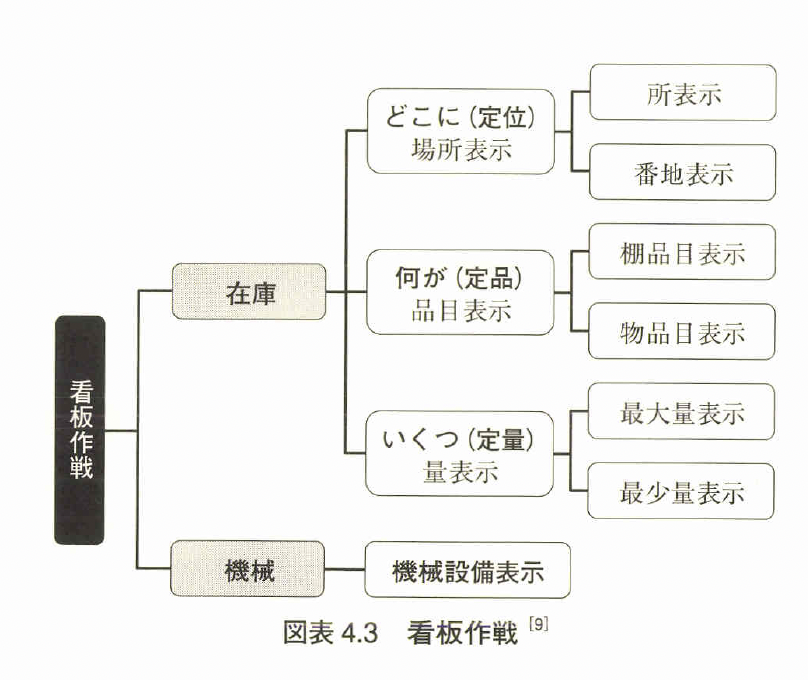

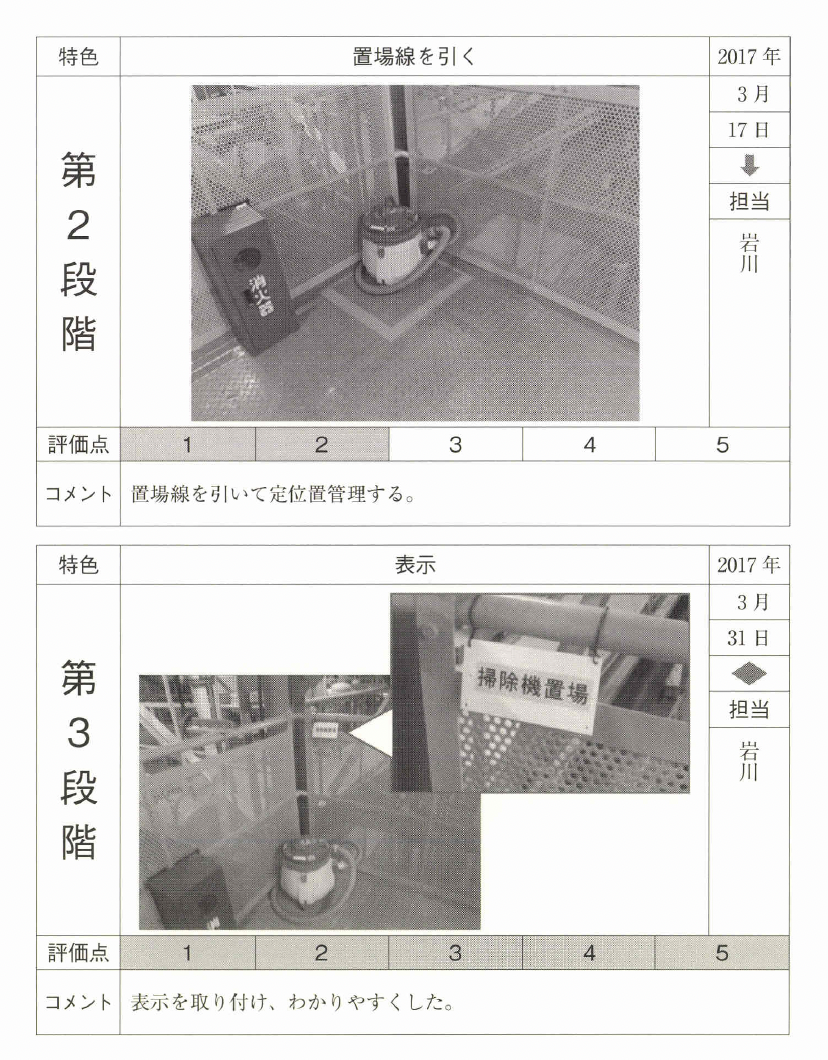

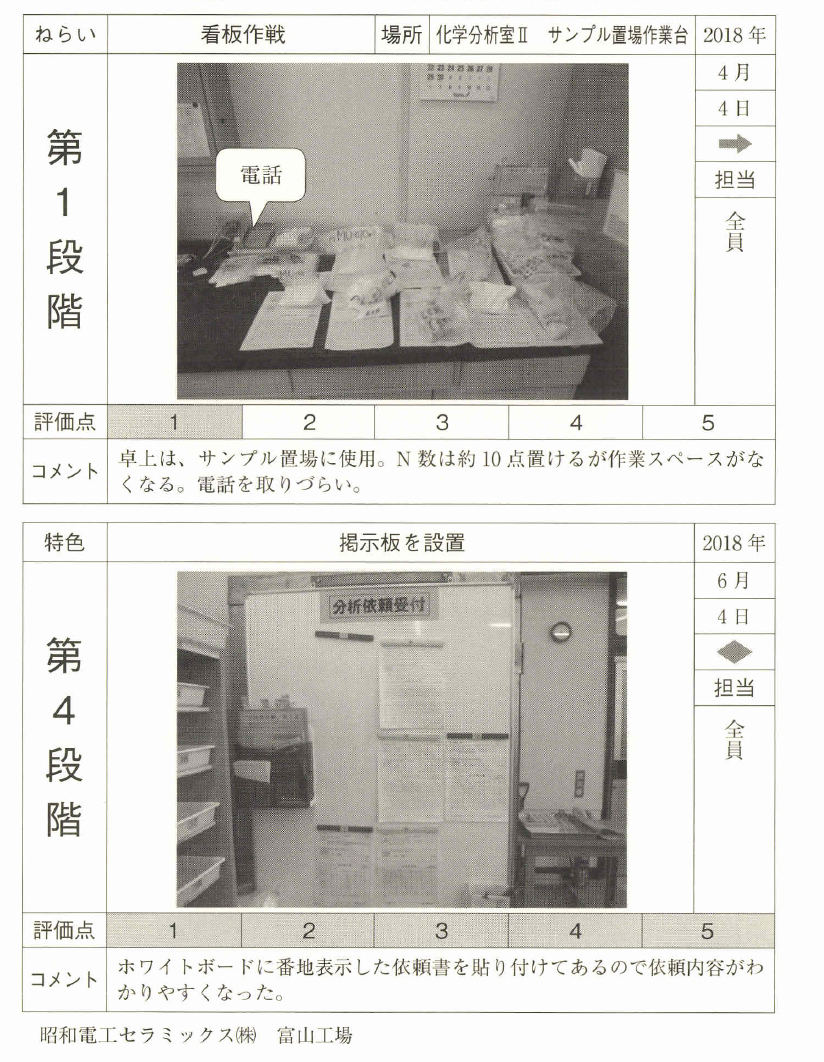

4.2.2 看板作戦 看板は誰もがすぐ理解できるように表示することである(図表4.3)。

整 頓では、誰もがすぐにわかる、取り出せる、戻せることが重要であるから、 「見ればわかる」ではなく、しっかりと表示してほしい。

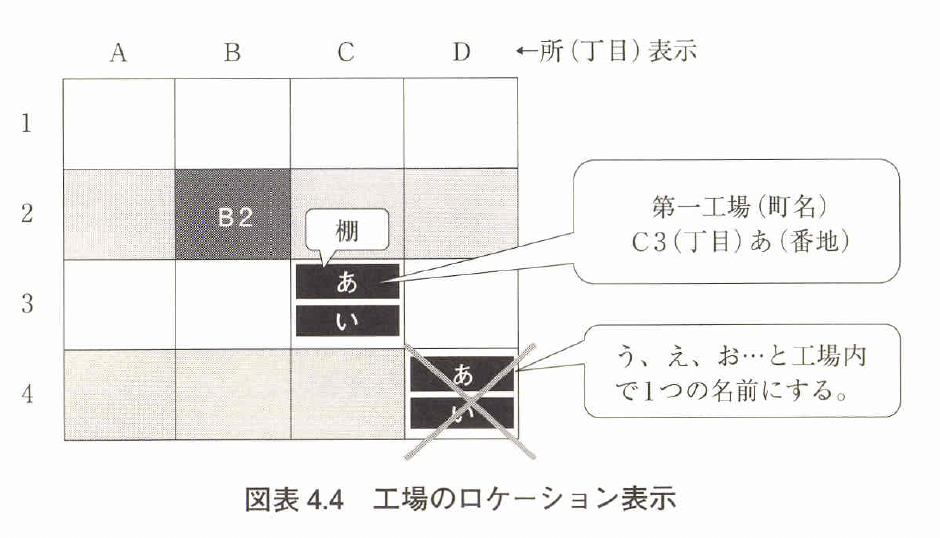

(1)場所表示(定位) 工場に住所を表示して、誰もがわかりやすく、探しやすくする(図表4.4)。

一般的にも住所がなければ、郵便や新聞配達に困る。

工場の第一工 場、第二工場……が町名なら、工場内にAl、A2…・¨のような○丁目をつ ける(エリアが決まっているなら、原料工程や塗装工程など自社に合った 名前表示でもかまわない)。

倉庫は棚やパレットが並んでいるだけで特徴がなく探しづらい。

特に倉 庫内はしっかりと番地を決めて、表示してほしい。

倉庫を番地表示するこ とにより、この後の見える化(何が、どこに、どれくらいあるかが一発で わかる状態)につなげていく。

この定位にこの後(2)(3)で解説する定品、 定量を加え、3定と呼ぶ。

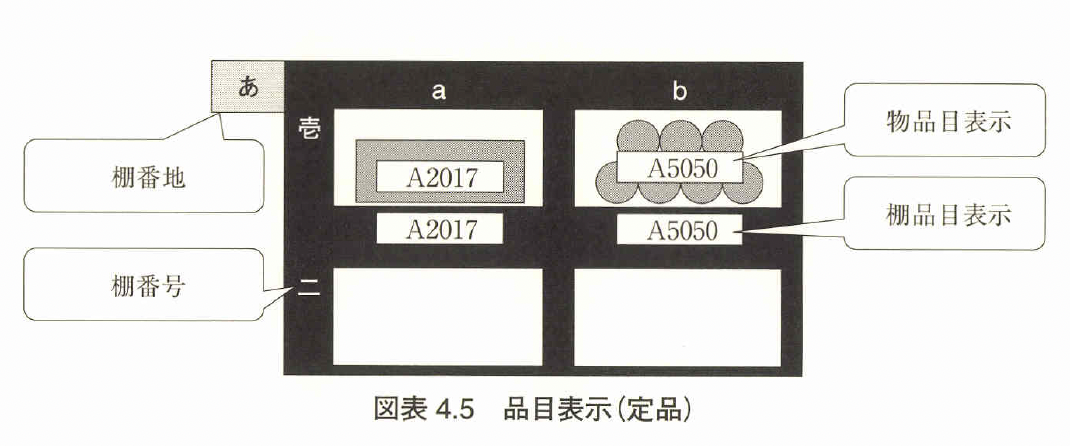

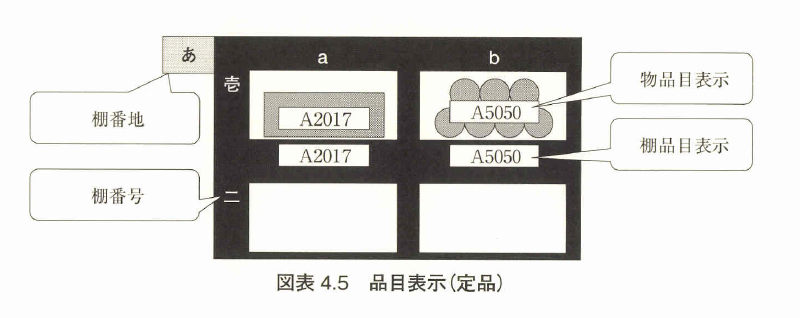

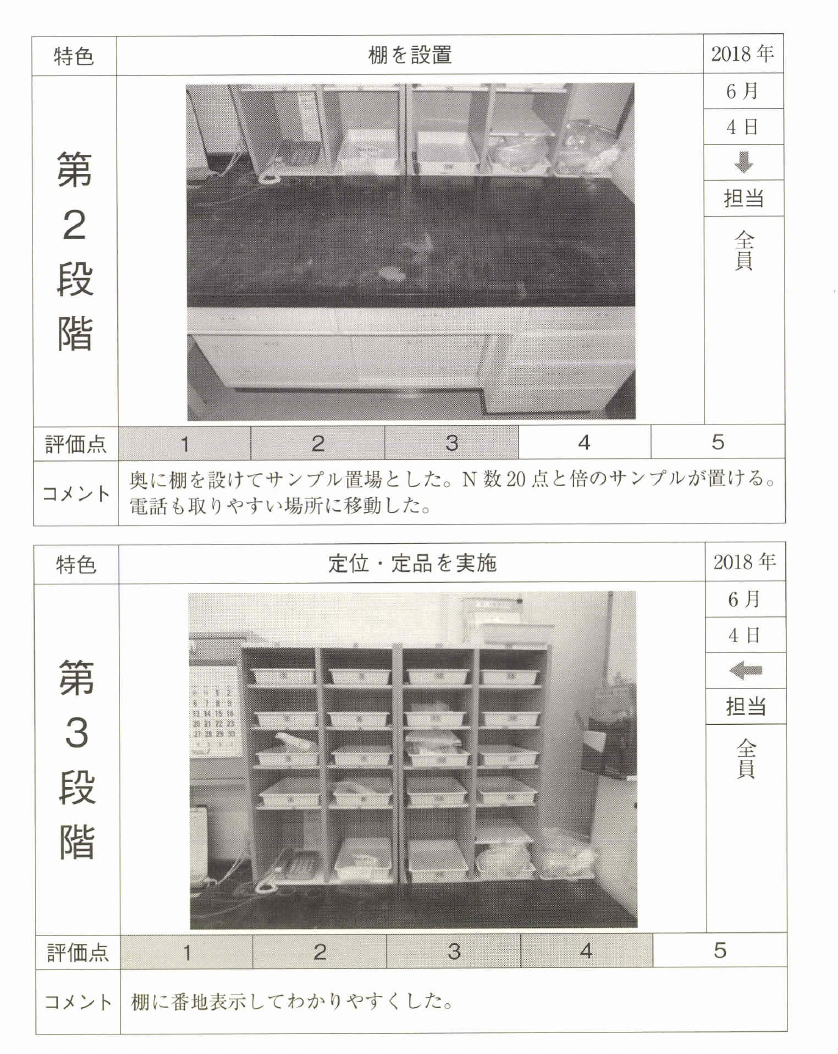

(2)品目表示(定品) 品目表示とは、置くモノ自体が何かを示すことである(図表4.5)。

消耗 資材はおおよそ梱包されており品名が表示されてあるから、わざわざモノ に名前を書く必要はない。

一見だけでは何かわからないモノ(鋼材関係や サイズ別があるモノ)には簡単でかまわないのでわかるように表示してほ しい。

棚品目表示とは、置かれるモノが何かを示すことである。

例えば棚に軍 手があったとしよう。

軍手の在庫がゼロになり、その後に納入された。

棚に表示がないと「この軍手はどこに置いたらよいのか」と受け取った作業 員に考えるムダがおきる。

いつもと違うところに置いたら、作業員が探す ムダがおきる。

よって、棚には置くモノを表示すべきである。

置くものが 入れ替わる可能性があるときは簡単に位置替えできるように、取り外し可 能なマグネット表示が望ましい。

(3)量表示(定量) 在庫品が一日でわかるように、最大在庫量と最小在庫量を明示する。

数 字よりもマークがよい。

一日で数量が見えるように、カウントレスにする。

最大在庫量は赤色マーク、最小在庫量は黄色マークというように工場で色 を統一すれば間違いが少なくなる(図表4.6)。

最大在庫量と最小在庫量をいくつにするか悩んでなかなか進まないことがあった。

そんなときは、乱暴かもしれないが在庫量は適当に決めてかま わない。

問題が起きたときに修正すればよい。

また、収納する空間にはモ ノをぎっちり詰めすぎない。

3割程度空けておくと出し入れがスムーズに できる。

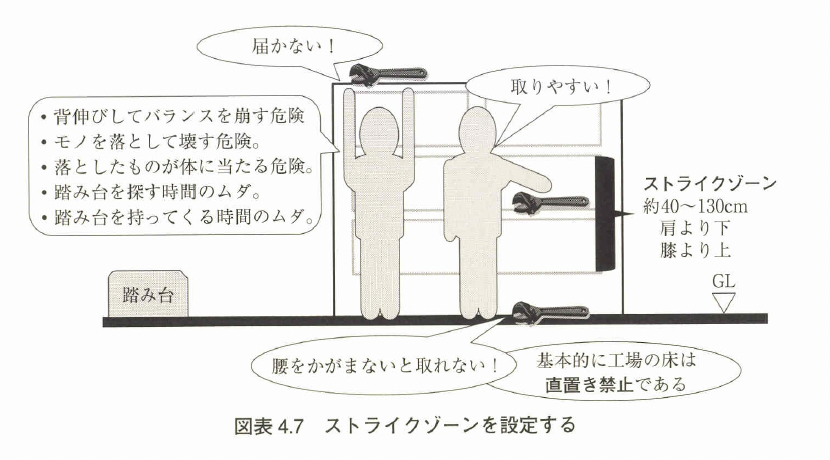

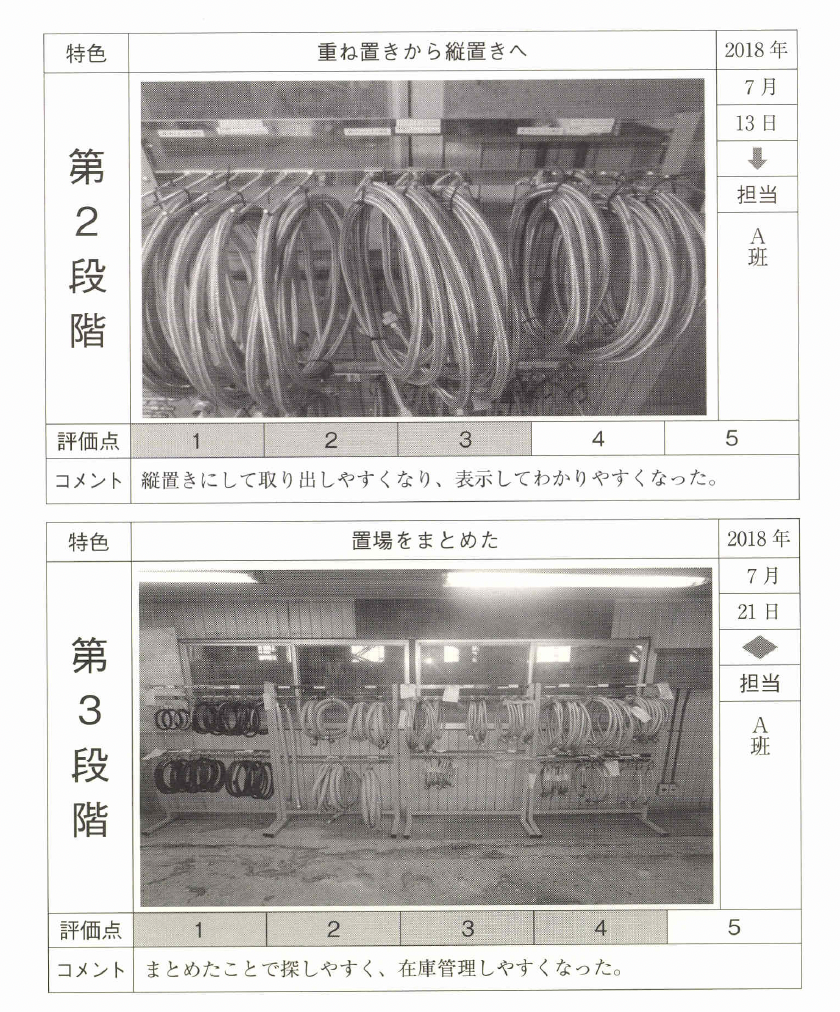

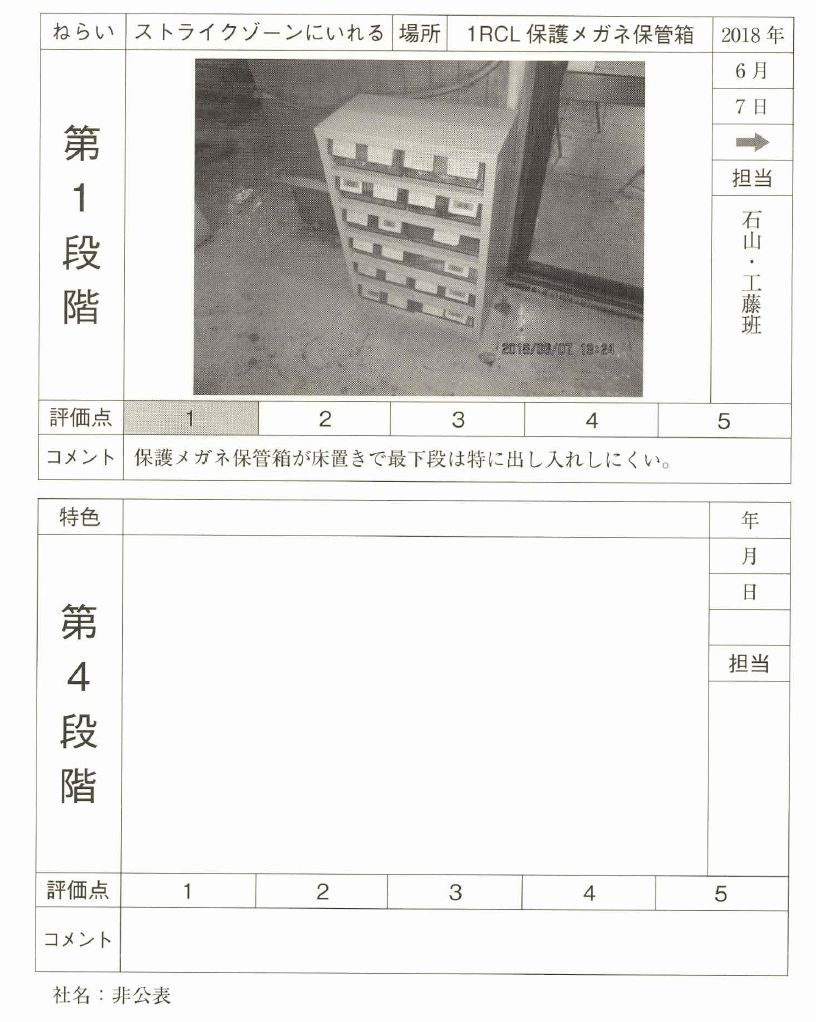

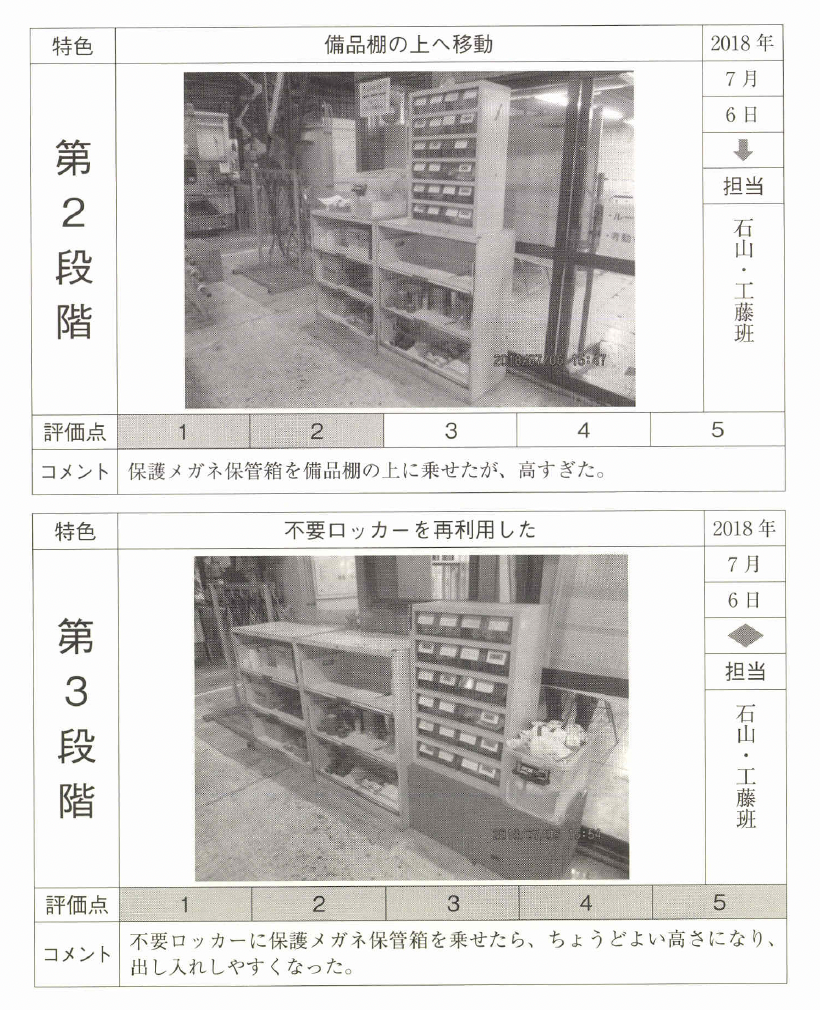

4.2.3 ストライクゾーン

ストライクゾーンとは人が取りやすい高さのことである(図表4.7)。

一 般的には肩より下、膝より上である(40~ 130cm)。

ストライクゾーンのメ リットは取り出しやすく、安全に作業できることである。

デメリットは空 間効率が落ちることである。

よく使うものはストライクゾーンに置き、年 に1回しか使わないようなモノはストライクゾーンの外に置くような工夫 する。

4.3 整頓の定点撮影チャート

4.3.1 線引き作戦:区画線

「線引き作戦」の解説については4.2.1項「線引き作戦」を参照されたい。

4.3.2 線引き作戦:扉開閉線

「線引き作戦」の解説については4.2.1項「線引き作戦」を参照されたい。

4.3.3 線引き作戦:トラマーク

「線引き作戦」の解説については4.2.1項「線引き作戦」を参照されたい。

4.3.4 線引き作戦:方向線

「線引き作戦」の解説については421項「線引き作戦」を参照されたい。

4.3.5 線引き作戦:置場線

「線引き作戦」の解説については4.2.1項「線引き作戦」を参照されたい。

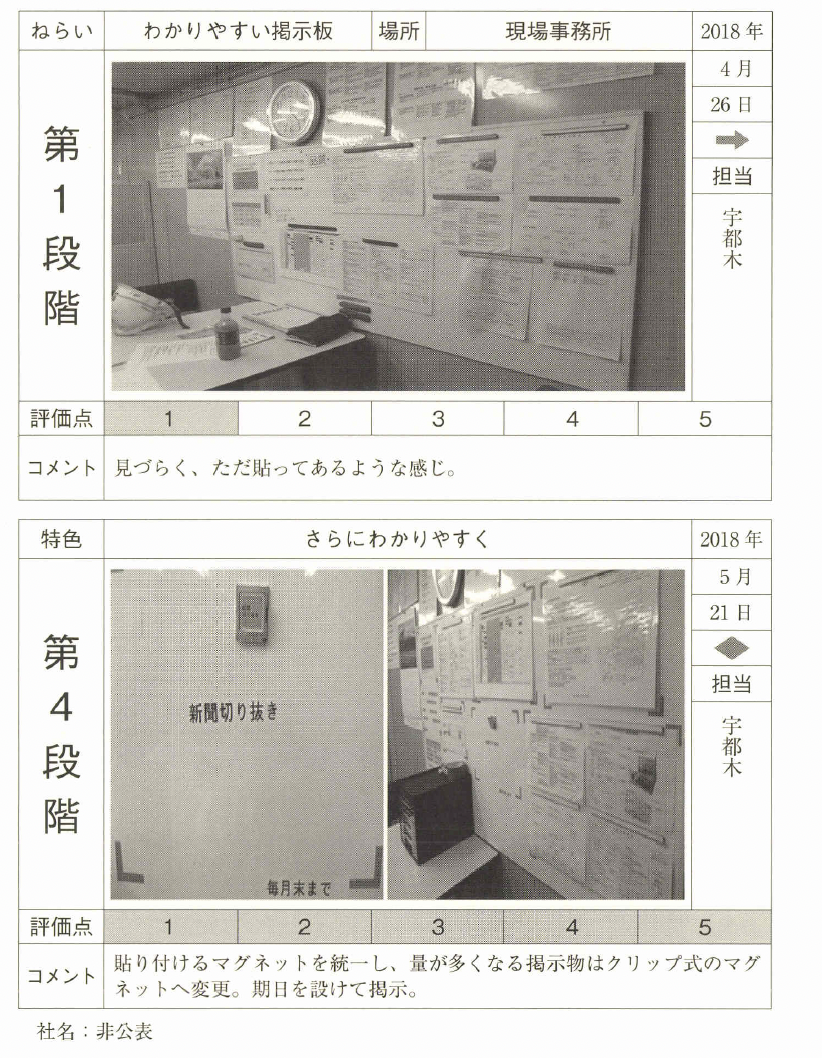

4.3.6 線引き作戦:掲示板

「線引き作戦」の解説については4.2.1項「線引き作戦」を参照されたい。

4.3.7 看板作戦

「看板作戦」の解説については4.2.2項「看板作戦」を参照されたい。

4.3.8 3定:定品

「定品」の解説については、4.2.2項「看板作戦」「(2)品目表示(定品)」 を参照されたい。

4.3.9 3定:定量

「定量」の解説については、4.2.2項「看板作戦」「(3)量表示(定量)」を 参照されたい。

4.3.10 ストライクゾ…ン

「ストライクゾーン」の解説については、4.2.3項「ストライクゾーン」 を参照されたい。

4.3.11 整列

「整列」の解説については4■ .3項「整列とは」を参照されたい。

4.4 整頓の実習と次回までの課題

整頓実習では現場で整頓したいモノをデジタルカメラで撮影する。

撮影 場所は自分の職場とし、時間が余れば共通場所も撮影する。

他の職場は撮 影しない。

撮影者=発表者とする。

カメラ1台に3~4人がよい(人数が 多いと遊ぶだけ)。

実習は1時間とし、移動も含めて迅速にテキパキ行動 し、現場から指示された時刻までに帰ってくる。

4.4.1 実習のポイント

(1)問題と思う箇所を撮影する 線引きがない箇所、看板がない箇所、ストライクゾーンでない箇所を撮 影する(偏りがないようにバランスよく)。

最初から改善できないから撮影 しないというのは止めてほしい。

実習では問題箇所の共通認識を図る程度 の気持ちでよい。

整頓の方法を考えるのは後でかまわない。

できる理由を みんなで考えるのが改善活動である。

(2)ブレインストーミングを取り入れる ・判断禁止:迷ったら撮る。

・自由奔放:楽しく。

批判しない。

・質より量:最初は撮影枚数が大切である。

数をこなして訓練する。

・結合の改善:アイデアを発展させる。

これがあるならあれも。

(「ブレインストーミングの基本的なルール」については、3.2.3項参照)

4.4.2 発表のポイント

撮影した写真をプロジェクターに映し、なぜ撮影したのか、どう改善す るかを発表する。

前向きに、積極的に行う。

恥ずかしいという気持ちは捨 てる。

「なぜ今までできなかったんだ!」という類の発言は、厳禁とする。

発表は10分/班とする(チーム数と残り時間で発表時間は調整する)。

4.4.3 自主活動計画立案

本章の内容に対する活動計画をメンバー自身で立てる。

次回(1カ月間 程度)までに自分達で「何をするかのリストをつくり、誰が、いつまでに」 を決める。

次会合の最初に進捗を報告してもらうので、チームリーダーは 進捗を把握しておくこと。

【自主活動計画における必須項目】 ・線引き基準をつくる。

O実習の写真をもとに定点撮影チャートを作成する。

・線引き作戦、看板作戦を実行する。

コメント