1.基本中の基本、原理・原則という考え方

設備の構成設備は、部品で構成されています。部品が組み合わされてユニットになり、ユニットが連結されて1つの設備となります。

原理とは

原理とは、パーツに働きかけている部分(直接部位と言います)に求められる機能です。吸着パッドを例にとると、「吸着すること」が原理になります。

通常、原理は設備の呼び名になっています。

原則とは

原則とは、各部位が正しく働くために、必要とされる条件や状態のことです。

吸着パッドの原則は全部で13個あります。

- ①吸着パッドが汚れていない

- ②摩耗がない

- ③破れていない

- ④ワーク上に異物がない

- ⑤ワークの下に異物がない

- ⑥配管が詰まっていない

- ⑦配管に破れがない

- ③パッドと配管のつなぎ目にゆるみがない

- ⑨鉄板に轍(キズ)がない

- ⑩元圧POが低下していない

- ①ワークとの軸ズレがない

- ⑫ワークとの位置ズレがない

- ⑬ワーク面が荒れていない原理。

原則と不具合現象原則が崩れると原理通りに働かず、不具合現象(故障、チョコ停、不良)が発生します。

吸着パッドを例にとると、13の原則の1つないしは複数が崩れると、吸着エラーが発生します。したがって、吸着エラー対策は、13のうち崩れていた原則を復元することになります。

2.原則の崩れは20もある

異物

ごみや汚れ、さびが相当します。これらは、設備を使っていくうちに発生します。設備の劣化を加速させ、異物不良を発生させるのです。

劣化つまりや漏れ、ゆるみ、伸び、ガタ、摩耗、キズ、変形、硬化、帯電化などの現象を指します。設備を使っていくうちに進行します。

チョコ停や不良の直接的原因となり、放置しておくと故障に至ります。また異物の発生源ともなり、異物不良を発生させ、その異物で自らの劣化も加速させます。

精度ズレやクリアランス、調整不良、タイミング、組付不良、設備の水平度などのことです。設備の製作、据付時に織り込まれます。

新規設備にもかかわらず不具合現象を起こした場合は、この原則の崩れが原因と言えます。部品仕様外の部品を使用しているケースが時折見られますが、これは設備の設計時に織り込まれます。

いわゆる、設備の設計ミスです。要因と原因20の原則崩れを不具合現象の要因と呼びます。

要因とは、不具合現象を起こす可能性のある因子です。それに対して原因は、不具合現象を起こしたと限定できた因子です。現場で要因を見つけ、それを排除した結果、不具合現象がなくなった時に原因とします。

3.原則の崩れは清掃で復元する

全体清掃の進め方設備のカバーを外し、全体を清掃します。

- 設備の異物を除去する

- 部品の劣化を復元する

- 設備の水平度、ユニット間の精度を復元する

分解清掃の進め方全体清掃をしても不具合現象がなくならない時、分解清掃をします。

- 不具合現象を観察し、3現(現場。現物・現象)シートを作成

- 不具合発生部位の原理・原則を洗い出し、2原(原理。原則)シートを作成

- 不具合発生部位を部品レベルまで分解し、2原シートにより原則の成立度をチェックし、原則の崩れを見つけて復元

これで、不具合現象はなくなるはずです。もしなくならない場合には、もう一度原則の洗い出しと分解清掃をやります。

パスライン清掃の進め方

現象の連鎖が発生している時、不具合発生部位から上流にさかのぼりながら、全体清掃と分解清掃をしていきます。

現象の連鎖とは、ある部位で原則の崩れがあったにもかかわらず、設備が止まらずにそのままワークが流れ、下流の部位で不具合現象を起こして設備が止まるという現象です。

現象の連鎖が起きているか否かの判断は、3現シートの作成時にします。

パスライン清掃は、長い自動組立ラインにおける不良の原因追究に有効です。もし最終検査工程で不良が発生し、それを設備起因と判断した場合には、初めからこのパスライン清掃を実施します。

4.突発は人、慢性は原則の崩れ

突発と慢性の区分不具合現象は、突発と慢性に分けられます。突発の原因は主に人です。普段出ている水準と明らかに違うケタの不具合現象が発生したら、まず人を疑います。

具体的には、その不具合現象が発生した時に、誰が段取り替えや作業をしていたかを調べ、本人にきちんと作業標準を守ったか、もしくは普段と違う何かをしなかったかを確認します。

まれに不良材料の流入も突発の原因となります。その場合には、不具合現象発生の材料メーカーと品番、ロットを調べ、受け入れ検査結果を調べます。

最終的には、材料供給メーカーに問い合わせをします。

慢性の原因が、原則の崩れです。この場合には、原則整備をします。このように突発と慢性の対策は全く違います。

したがって、清掃する前に不具合現象の発生推移グラフを書き、突発と慢性を区分する必要があります。

直接的原因と管理的原因不具合現象の原因には、直接的原因と管理的原因があります。

直接的原因とは、不具合現象を直接起こした原因であり、現場・現物で観察できる原因です。

それに対して管理的原因とは、設備の原則の崩れを点検する基準がなかったことにより、直接的原因を発生させてしまった人起因の原因と言えます。

設備の不具合現象をゼロ状態に保つには、直接的原因を取り除くだけではなく、管理的原因への対策、つまり設備の点検基準の整備も必要です。

不具合現象の原因構造不具合現象が解決できないのは、複雑な原因構造が明確になっていないからです。

慢性化した不具合現象の原因構造は、複数に原因が連鎖する構造となります。

この全体の原因構造を表した図を、原因構造図と呼びます。

5.設備トラブルをゼロにする

清掃しなくてもトラブルをなくせないかを考える設備トラブルは、原則を整備する清掃によりなくなります。

しかし、清掃には時間とコストがかかり、生産も止めなくてはならず、できればやらずに済ませたい、可能な限り短い時間で済ませたいというのが本音です。

そのために3つのデータ分析で、不具合現象の原因が設備起因以外ではないか、設備起因だったらどの部位を清掃すべきかを明確にします。

3つのデータ分析により不具合現象の原因が設備起因である場合には、不具合現象の発生頻度により清掃を実施していくユニット(部位)の優先順位を付けます。

これを、清掃対象の明確化と言います。

いよいよ清掃優先順位が決まったら設備のカバーを外し、異物を排除し、ユニット、ユニット間の劣化と精度を復元します。

これを全体清掃と言います。

この清掃で軽微な不具合現象をなくすことができます。

全体清掃を実施しても不具合現象がなくならない場合、現場で不具合現象を観察し、3現。

2原シートを作成して原則を洗い出します。

そして、分解清掃に臨教ます。

分解清掃では不具合現象発生ユニットを設備から降ろし、ユニットを部品レベルまで分解し、一つひとつの部品、部品間に対し原則の崩れを2原シートにより点検し、復元します。

これで、不具合現象はなくなります。

仕上げは点検基準の作成2つの清掃で明確になった原因とその連鎖を把握し、原因構造図に表します。

これをメカニズムの解明と言います。

仕上げとして、2回の清掃で発見された原因に対する設備点検基準書を作成します。

ポイントは、効果が実感でき気軽にできることです。

6.まずはデータ分析、次に対象の明確化

突発と慢性の区分不具合現象の発生件数(率)の推移をグラフに書き、突発と慢性を区分します。

突発の場合は、作業者と材料メーカー、ロットを調査します。

発生傾向分析①発生工程:不具合現象が発生した工程、設備を調査け清掃対象を決めます。

②時系列:発生日時、立ち上げ・段取り後からの経過時間を調査暉立ち上げ、段取り替え直後だったら、標準整備を行います。

③材料:不具合現象と材料メーカー、ロットとの相関を調査は受け入れ検査データを調べ、不良品の流入の有無を確認します。

④品種:不具合現象と品種の相関を調査ぼ現象観察、効果測定に使います。

⑤治工具:不具合現象と発生した型、治具、工具の相関を調査暉傾向があったら型、治具、工具の清掃をします。

③個人:不具合発生時の作業者を調査(ポカミスの可能性を考慮)現行処置分析作業者にインタビューして、不具合現象解決のヒントを得ます。

①不具合現象発生時に、再発させないために何をしているか(処置)②生産時に不具合現象を発生させないために何をしているか(予防)対象の明確化不具合現象の発生件数をユニットごとにまとめ、鳥敵図に書き込みます。

不具合現象。

発生部位別パレート図を作成し、清掃対象を明確にします。

7.,清掃は6つの目的でやる

設備のカバーを外し、全体を清掃しながら設備の各部位を点検します。

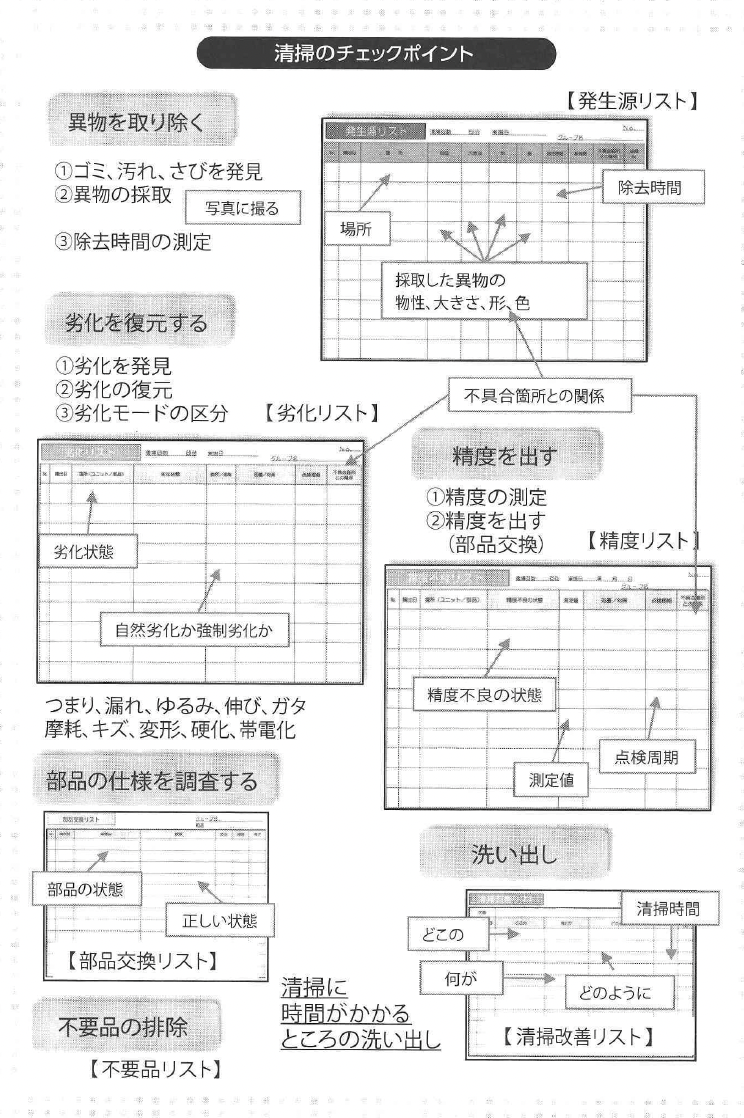

異物を取り除く①異物(ごみ、汚れ、さび)を発見し、発生源リストに記入②異物不良が発生している場合、異物の現物を採取し、物性を分析③異物の除去時間を測定劣化を復元する①劣化(つまりや摩耗など)を発見し、劣化リストに記入②劣化を復元③劣化を自然劣化、強制劣化に区分する。

自然劣化の場合は部品の寿命を決め、強制劣化の場合は原因(精度、過負荷)を突き止める精度を出す①精度(ズレなど)を測定し、精度不良リストに記入②精度不良があったら復元(精度出し、部品交換)部品仕様を調査する部品の使用状態と仕様条件を比較し、仕様外使用の部品を交換します。

その結果は、部品交換リストに書き込みます。

不要品の排除設備の機能上必要のない部品を排除し、不要品リストに記入します。

改善項目の洗い出し分解、清掃、組立に時間がかかる場所を清掃改善リストに記入します。

8.バラしたくなる気持ちになる

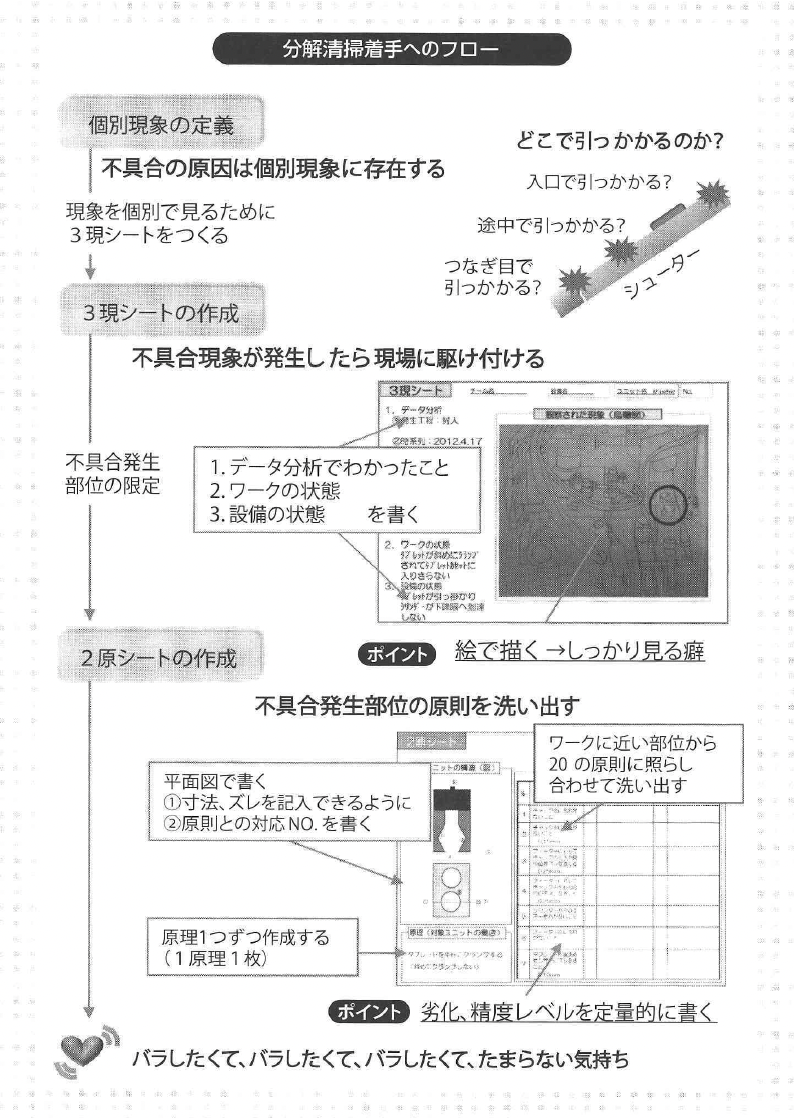

個別現象の定義従来の現象分類は、集合体を表している場合が多く見られます。

原因は集合体に存在するのでなく、個別の現象に存在しています。

したがって、現象を個別で見ないと原因追究が難しくなります。

現象を個別で見るために、3現シートを作成します。

3現シートの作成不具合現象が発生したら現場に駆け付け、3現シートを使って現象観察をします。

シートには、ワークや設備(部位)の状態、不具合現象を書き込みます。

ポイントは、絵で描くということです。

そうすることで、しっかり見る癖がつきます。

2原シートの作成3現シートにより限定した不具合発生部位に対して2原シートをつくり、原則を洗い出します。

①対象部位の構造図を平面図で描く②対象部位の原理を、「~すること」と定義③原理を成り立たせるための原則を挙げる。

この際、劣化や精度に求められるレベルを図面や仕様書で確認し、定量的に記入通常、この2原シートをつくっている段階で、原因がおぼろげながら見えてきます。

中には、「これだ」と確信に近いものを感じる時があります。

そして、バラしたくなる気持ちになります。

そういう気持ちになったら、分解清掃を決行します。

分解清掃の準備分解清掃前に、必要な交換部品や工具を揃えておきます。

9.不具合現象は必ずなくなる。

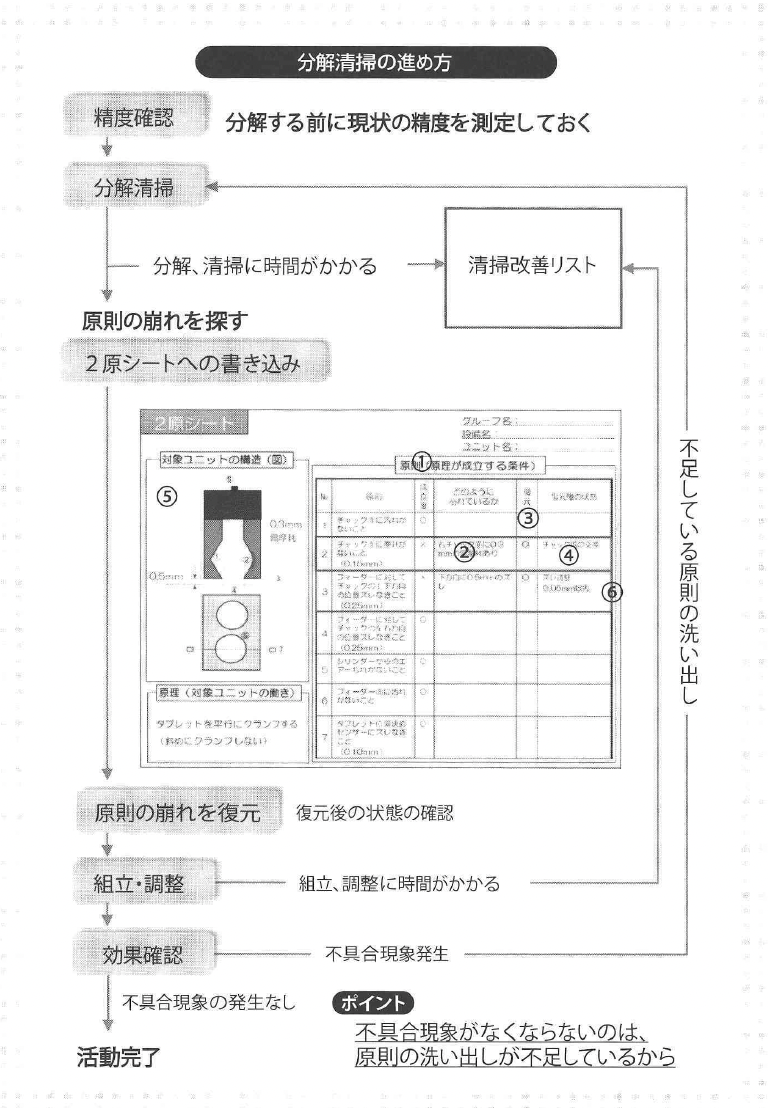

精度確認分解する前に現状の精度を測定します。

分解清掃不具合発生ユニット(部位)を分解します。

分解、清掃に時間がかかる部位があったら、清掃改善リストに記入します。

2原シートに沿い、原則の崩れを点検しながら原因を特定します。

①成立度チェック:2原シートの成立度の枠に原則の崩れの程度を、○は崩れていない、×は崩れている、△は疑わしい、で記入する②×と△になった項目に関して、崩れの程度を定量的に記入する③復元の必要性を記入する。

○は復元、△は保留を指す。

保留は、交換部品がない、精度出し治具がない場合とする④復元した部品、部位の状態を定量的に書き込む⑤原則の崩れの状態を構造図に書き込む⑥原則の崩れている部位(部品)を赤枠で囲む組立・調整原則の復元が終わったら設備を組立、調整します。

組立と調整時間がかかる部位があったら、清掃改善リストに記入します。

効果確認効果確認をします。

必ず不具合現象はなくなります。

分解部位において不具合現象が発生しない場合には完了です。

一方で、不具合がなくならない場合には、原則の洗い出し不足が原因です。

もう一度原則を洗い出し、分解清掃します。

ほとんどの場合、この2度目の分解清掃で不具合現象はなくなります。

10.メカニズムを解明し、全容を知る

メカニズムを解明する現象の連鎖が起きていると考えられる時、メカニズムの解明を行います。

メカニズムとは、不具合現象の初めの原因から最後の現象に至るまでのプロセスを言います。

そのプロセスを明らかにすることをメカニズムの解明と呼んでいます。

メカニズムを解明すると、不具合現象発生の全容が明らかになり、根本対策を打つことができるようになります。

例えば吸着装置で、吸着位置でワークのズレにより吸着エラーが発生した場合にそのメカニズムは、①搬送ロールに偏摩耗、ロールの芯ズレがあり、搬送コンベアの手前と奥の張りに差ができる②ワークは、コンベア片側に沿って流れる③ワークは、コンベアのつなぎ目の出っ張リヘ衝突する④ワークは斜め姿勢になり、コンベアで搬送されてくる⑤吸着位置でワークの位置ズレを起こし、吸着エラーが発生するとなります。

原因の構造を明らかにする解明したメカニズムを1つの図にしたものを原因構造図と言います。

つなぎ日の出っ張り、搬送ロールの軸ズレ、偏摩耗が直接的原因です。

それに対し、つなぎ目の点検やロールの点検が管理的原因となります。

点検基準は、この管理的原因への対策です。

気を付けなくてはならないのは、コンベアの張りや片側搬送、出っ張り、斜め搬送、ワークの位置ズレは現象であり、原因ではないということです。

これらに対策を打ってはいけません。

原因と現象を区分する時には、20の原則に照らし合わせて判断します。

11.人も設備も同じ、定期点検が重要

原則整備によリー度なくなった不具合も、設備を使っているうちに再発します。

整えた原則が崩れるからです。

時間の経過とともに崩れる原則を見つけ、不具合現象が再発する前に復元することを定期点検と言います。

人も設備も同じです。

定期点検は、人の定期健診と同じぐらい重要です。

点検基準の作り方点検基準は、劣化リスト、精度リスト、2原シートをもとに作成します。

一般的に、設備の点検項目は多くなりがちです。

設備設計者が思い当たるところをすべて点検項目に入れるからです。

そうすると、点検項目が多い割には不具合現象がなくならないという点検基準になっています。

設備にはそれぞれ独自の弱点があります。

劣化リスト、精度リスト、2原シートで×になった項目がその弱点です。

設備独自の弱点に点検項目を絞ると、効果的な点検基準が出来上がります。

現場の作業者は日々生産に追われています。

現場できちんと点検してもらうには、効果が実感でき、簡単にできる点検基準が必要になります。

点検周期の決定点検周期は、初めは短めに1週間ぐらいから始めます。

そして、原則の崩れの進行状況を見ながら2週間、1カ月と徐々に延ばしていきます。

日々管理それでも新たな不具合現象が発生する場合があり、以下に注意します。

①新たな原則の崩れが発生した可能性がある。

その時には、不具合現象発生部位の分解清掃を行う②点検基準を作業者が守らなかった可能性がある。

その時には、作業者に守る意味を教える

実話「チ∃コ停なんて、簡単になくせますよ」

信じられない。

コンサルタントの言う言葉を、である。

今まで自分たちで手を尽くし、どうしようもなかつた設備のチ∃コ停や不良をゼロにするというのである。

それも、たつた1日で。

そんなの信じられるわけがない。

今から26年前、当社は設備の予防保全活動をしていた。

初めは活動も盛り上がり、全員が一生懸命活動し、4年かけて賞も取つた。

しかし17年間活動しても、本来の目的であつた予防保全体制は実現できなかつた。

活動は複雑化し、広範囲に広がり、資料づくりばかりが増え、限られた時間では十分な活動もできず、結局、10年前にやめた。

そんな苦い経験がある。

自分たちが苦労してできなかつたことが、たかがコンサルが1日でできるというのである。

信じられるはずがむい。

傲慢な奴だ。

そんな気持ちで実践研修に臨んだ。

チョコ停は1日で直せる実践研修は、3日間で行われる。

1日目がセミナー、2日目が実践、3日目が発表会となる。

1日目。

セミナーでは、原理・原則について学ぶ。

20の原則を整備すればチ∃コ停や不良がゼロになる、と言つている。

そんをに簡単むものじゃない。

2日目。

いよいよ実践。

メンバーは現場に行き、設備をバラし始めた。

これまで分解したこともむいところまで分解し始めた。

どんどんバラす。

そして、わずか10分後。

「あ~っ」どうしたのかと思つて、行つてみた。

メンバーが画像検出装置のLEDランプを持つていた。

円で240度、16個並んでいる。

そのうちの7個が切れていた。

「これが、誤検出の原因かもしれません」メンバーが喜んで言つた。

「なぜ、今まで気が付かなつたんだ?」横から一言。

「部長、今までのことは言つても仕方ないでしょう。

これから、気を付けるよね。

それより、他の設備で同じLED切れがないか調べよう」その一言にメンバー|ま驚いた。

他の設備は43台もある。

今からやつたんじや、研修が終わらない…。

しかし、現にLED光源が切れていた。

その事実を見てからでは、何も言えない。

チ∃コ停は、他の設備でも出ている。

結局、2人を他の設備のLED点検に回した。

バラして見えなかつたものが見えた原因らしきものを1つ見つけたことが、勢いをつけた。

その後も、どんどんバラす。

そして、最も重要な部品送リユニットを設備から降ろした。

それを、養生シート上でさらに部品レベルまで分解する。

「こんな構造になつていたんだ」「ほ~」そして、心臓部の機構をバラした時。

「あつ。

これ、折れてる!」駆け寄つてみた。

ヒンジが折れていたのである。

私は、これが原因だ、と一瞬で確信した。

私だつて現場に34年。

何が原因かその実物を見ればわかる。

「すごいの見つけたな」私はメンバーの肩をたたいた。

「ホントにすごいですね」メンバーはその折れたばねを、じ一つと見つめている。

まわりからメンバーが集まつてきた。

それを手に取り確かめている。

いつの間にか、作業者も周リに集まつてきている。

みんな、「すごい、すごい」と言つている。

良い風景だなと思つた。

朝9時から始まつた分掃(通は、分解清掃をこう言う。

私も言つてみた)も16B寺半に終わった。

モデル設備で出た異物は40件、劣化が27件、精度不良が1件だつた。

その中でのヒットは、やはリヒンジだ。

他の設備のLED切れの調査結果も出ていた。

43台中27台も切れていた。

もう、なぜ気付かをかったんだ、と言うのはやめよう。

この研修は、どういうわけか研修後に懇親会が開かれる。

昨日も飲んだ。

今日も飲む。

時間のムダと思つていたが、今日は違つた。

ヒンジで盛り上がるのである。

他に3グループが活動していたが、それぞれのグループでも大発見があつたみたいだ。

メンバーではその話で大盛り上がり。

仕事の話でこんなに盛り上がれるなんて。

設備と現場の人は一体なんだよ飲み会をやつている最中も、立ち上げた設備は黙々と生産を続けている。

8時半頃。

メンバーの一人のケータイが鳴つた。

現場からの連絡である。

「チーム山猫。

チ∃コ停ゼロ更新中です」大声でみんなに発表した。

宴会は、拍手の嵐に見舞われた。

急に他の3人のリーダーが現場に電話し始めた。

他の3チームの設備も頑張つているのである。

ウチだつて、という気持ちがある。

「ウチもゼロ更新中です」「ウチもです」「ウチも」3人の声が連呼された。

全チームの設備でチョコ停はゼロ更新している。

信じられないことだ。

3日目は、まとめと発表会である。

まずは全メンバーが出勤直後に、現場に直行。

私も行つてみた。

チ∃コ停ゼロマシンが、頑張つている。

イ可だか設備が元気にをったような気がする。

喜んでいる気がする。

お前たちだけ飲み会するむよ、と言つている気がする。

これが設備との一体感。

コンサルが、設備を見るだけですべてがわかる、と言つていたのがわかつた気がした。

自分もその感覚を味わつている。

設備のチ∃コ停は1日で直せる。

現場の人間は、まとめが苦手である。

しかし、これも研修。

まとめないと、職場のみんをにメンバーが成し遂げた快挙を伝えられない。

でも、途中から楽

しそうになってきた。

良い結果をまとめるのは楽しいものである。

しつかりまとめたようだ。

そして、発表会。

チ∃コ停はたつた1日で、4グループともゼロになっている。

昨日の夜までの結果は矢□つていたが、さすがに4グループ揃って発表会の直前までゼロとなると、正直驚くほかない。

今まで30分から1日寺間しか動かなかつた設備が、昨日の5B寺からまだ動いているのである。

まさに、日からウロコだった。

設備のチョコ停は、本当に1日でゼロになるのである。

そうならなかったのは、そうなると思つていなかったこと。

そうなるょぅな行動を取つていなかったこと。

それが、原因だつたのである。

そう思うと、行動は早かつた。

26年間の夢、予防保全の実現を目指して実践研修後、全保全員に活動を開始することを指示した。

まずは、今回のモデル設備の横展開を1カ月で終了させた。

手掛けた設備のチ∃コ停は、8割がゼロ。

残りも1ケタ前半までに激減した。

しかし、何と言つても持つている設備が多い。

今度は、その数との戦いとなつた。

活動するには設備を1日止めなくてはならず、1日止めると生産に大きな支障をきたす。

活動と生産の板挟みだ。

その時、コンサルタントから第2の提案が。

なんと、今まで1日かかつていた設備停止時間を3時間まで短縮するという。

3時間であれば、昼休みを絡めれば実質2時間の停止時間で済む。

生産部門もこれなら飲める。

今度は、信じて3時間改善をやつてみることにした。

3時間改善と言つても、改善を3時間でするのではむい。

設備を停止する時間を3時間にするということだ。

だから、準備が大変になる。

コンサルいわく、Flのタイヤ交換のイメージだそうだ。

準備をしつかりやり、チョコ停や不良の原因はこれだ、と思つた直後に設備をバラす。

もちろん、部品手配は事前に手配しておく必要がある。

今まで5、6人で活動していた小集団を3人に分割して再編成。

モデル設備バラシ経験者をリーダーにし、3時間改善をすることにした。

3時間改善を一斉に着手そこで、また提案である。

3時間改善を同じ活動をしている他の2工場と同時開催しようというのである。

またなんと一、と思いながら、面白いとも感じた。

他の2工場の製造部長と話し合い、そうすることに決めた。

そのことをメンバーに伝えると、俄然張り切り始めた。

負けたくないのである。

人は、適度の競争意識を持った方がいい。

開催当日、13時。

全社一斉に3時間改善が始まつた。

1カ月前から生産調整を始めて17台の設備を止めた。

他の工場を含めると、全社で53台の設備が同時に止まる。

よく社長が許可したものだ。

現場を回ると、みんな必死である。

ピリピリしている。

いい緊張感である。

普段の保全もこうだったらと思つたが、それも無理かと思い直した。

16時。

すべての設備が生産を開始した。

何のトラブルもなく17台の設備が立ち上がっていく。

見事である。

さ、もう止まるなよ、と1台1台に触りむがら、声を掛けていつた。

次の日、3工場の結果発表。

対象53台中、47台がチ∃コ停、不良がゼロ。

残り6台は1、2件程度の発生。

快挙である。

すごいと思つた。

3時間改善というツールを手に入れてからの展開は楽だつた。

各グループの活動に合わせて、保全と生産部門が自主的に設備停止を計画していく。

生産部門も、止めれば必ずチ∃コ停や不良をゼロにしてくれると信じているから、無理にでも生産調整してくれる。

この活動が、生産部門と保全部門に信頼関係を築いてくれた。

1年後、全設備のチ∃コ停は60%、2年後は80%まで低減できた。

その結果、生産性は50%向上し、コストは40%低減、リードタイムも60%低減となり、経営に大きく貢献してくれた。

何より保全が楽になつた。

保全工数は50%低減、部品の交換費用80%減。

保全は工数を低減した分、設備の点検に工数を回すことができ、予防保全体制が整った。

今なら言える。

「チ∃コ停なんて、簡単になくせますよ。

その気があればね」と。

コメント