1,こんな問題ありませんか?

まず、みなさんに質問です。みなさんの職場には、このような問題はありませんか?

- 何がどこにあるかわからない

- モノを探すのに時間がかかる

- 1日の歩行距離が長い

- 欠品が発生する

- 職場にモノがあふれている

- 職場が狭い

- 職場全体が雑然としている

- モノの流れがわからない

- 仮置きがある

- 在庫が多い

これらの質問の答えは、「全部ある」か「全部ない」です。ここにある10の現象は、職場のあるべき姿が整っていないことから発生しています。

職場のあるべき姿職場のあるべき姿とは、

- 不要なモノがない

- 必要なモノは置き場所、置き方が決まっている

- それが何か一目でわかる

です。

職場のあるべき姿が整っていると、職場がすっきりして見え、危険なところがなくなり、モノが流れ、停滞や在庫が見えるようになり、10の現象がなくなります。10の質問のうち1つでも「ある」と答えたのでしたら、2Sの実施をお勧めします。

2.2Sの実施手順

まずは現状分析2Sはいきなり整理するのではなく、現状分析から入ります。現状分析により、後戻りしない効率的な整理・整頓が可能になります。

現状分析では、動線分析や歩くロス、探すロスの測定により理想レイアウトを設計し、作業標準から使用頻度に合わせてモノを区分する必要品リストを作成します。

整理の基本的な考え方は、必要であってもある一定期間内使わないものは不要品とする、ということです。そのような考え方から、現場にあるものは8つに分類されます。

その8つの分類に沿って、整理する前に現場にあるモノにラベルを貼っておきます。更地化で整理する対象エリアにあるすべてのモノをエリア外に搬出します。これを更地化と言います。

搬出する際には、8つのラベルに沿って、8つのエリアに1舟支出していきます。

更地化された作業エリアには何もなくなります。そのエリアを清掃し、カラーテープで理想レイアウトを描きます。そしてエリア外に出したものを、8つの分類に対応した置き場所に戻します。

現場に戻したモノはルールに従い、置き方の決定や取り出しやすさの追求をします。

定着化に向けての2つの工夫置いたモノに対し、チェックシートがなくても現場現物で2Sの維持状態がわかる表示をします。

最後に仕上げとして、必要品にICタグを貼り、位置と履歴を管理します。これにより、2Sの状態を維持する習慣が身に付きます。ICタグは、棚や倉庫管理にも有効です。

3.現状分析、自分たちのことは自分たちで決める

2Sの対象エリアの決定

2Sを実施する対象エリアを決めます。対象エリアとは、棚、作業台、設備、モノを含むエリア全体です。設備は、上下と周辺が対象となります。

対象エリアを決めるポイントは、次に行う更地化が1日で終わる広さ、モノの数量(重さ)となります。

動線分析対象エリアが決まったら、動線分析をします。歩くロスと探すロスも測定し、年間の距離と時間をコスト換算します。

理想レイアウトの設計動線分析の結果から、歩くロスを最小にする理想レイアウトをつくります。

レイアウトの基本は、下記の6項目になります。

- 通路が基準

- 通路は直線・直角・垂直。平行

- 通路の幅は、人の片側通行では75cm、両側通行では150cm、リフトなどが通る場合には300cmを最低とする

- モノの流れは一方向。可能な限り逆行やクロスはしない

- 通路と作業域、モノの置き場は明確に区分する

- 部品・製品のIN/OUTを明確に定める

理想レイアウトは、職場のみんなで話し合って複数案をつくります。そして、その中から1つ選びます。2Sは最初の活動です。

作業者のやる気を起こさせるには、自分たちの職場のことは自分たちで決める、という環境を提供する必要があります。

そのような意味で、みんなで話し合う、みんなで決めることに大きな意味があります。

4.更地化でスピード整理

必要品と不要品を区分する

必要品とは、生産に使う必要最小限のモノです。

使う頻度により、毎時間、毎作業使うモノをA、毎ロット使うモノをB、毎日使うモノをC、毎週使うモノをD、必要ではあるが1カ月分以上分あるモノをE、毎月、毎年使うモノをFとランク分けします。

不要品は、破損品、保留品、工事残材など使えないモノ、1日製品に関連するモノ、使途不明のモノなど使っていないモノがあります。

不要品の排除とは不要品の排除とは、AからDランクのモノを現場の決められた場所に置き、EとFは倉庫へ移し、GとHを廃棄することです。

現場のスペースは限られています。そのスペースを有効に使うために、「今、必要なモノだけを現場に置く」という考え方で整理を進めます。

その具体的な方法として、“更地化”という進め方を用います。

更地化の進め方

①作業標準から、使用頻度と必要数により現場で必要なモノをAからEでランク分けし、必要品リストを作成する

②2S対象エリアにあるモノをすべてエリア外に搬出。

搬出先は、必要品エリアA、B、C、D、E、F、不要品エリアG、Hに分け、区分けしながら搬出する

③不要品エリアG、Hのものは廃棄する

④E・Fについては、不要品リストを作成し、停滞理由を調べ、再び不要品が発生しないように購買のルールを決める。

また、購入コストを算出する

5.置き場所、置き方の決定

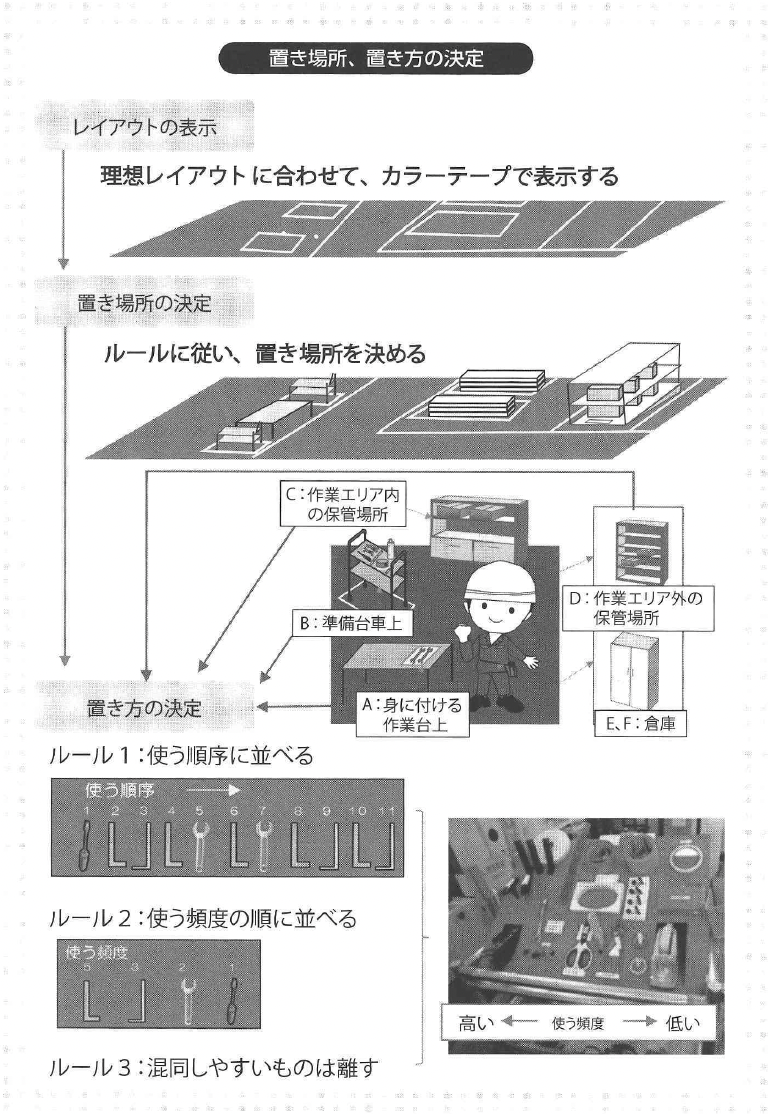

レイアウトの表示更地化された対象エリアに、理想レイアウトに合わせてカラーテープで通路と置き場所を表示します。

置き場所の決定必要品をルールに従い、置き場所を決めます。

(置き場所のルール〉

A:身に付ける。

作業台上B:準備台車上C:作業エリア内の保管場所D:作業エリア外の保管場所置き場所と置いたモノが、一日で一致しているとわかるように表示します。

棚や箱に入れるものは、中のモノがわかるように見える部分に写真を貼ります。

倉庫に持って行ったEランクのモノに関しては、棚にA、B、C、Dとランク表示し、品名、使用頻度、在庫数を表示します。

在庫数は、持ち出すたびに改訂していきます。

Fランクのモノに関しては、使用頻度により置き場所を決定します。置き方の決定作業台上、台車、保管場所で、ルールに従い置き方を決定します。

ルール1:使う順序に並べる2:使う頻度に並べる3:混同じやすいものは離すルール1と2を実際にやってみて、時間が短くやりやすいと感じた方を採用します。

置き場所と置くモノの双方に表示をします。

6.2Sを仕上げる

取り出しやすさの追求3つポイントを参考に、取り出しやすさを追求します。

ポイント1:

- 体に無理がない○高さ:しゃがまない、背伸びしない、胸から膝

ポイント2:作業に無理がない

- ○目で見て確認しなくても取れる

- ○持ち直しせずに次の動作に移ることができる

ポイント3:使つた後の戻しが楽

- ○使った後、確認しなくても元の位置に戻せる

- ○手を離せば元の位置に戻る

日で見る管理ここまでやってきた活動の状態が、守られているか守られていないかを、現場と現物を一日で見ただけで、わかるような表示をします。

- ①置いてある場所と置いてあるモノ(の表示)が一致している

- ②置いてあるモノが枠からはみ出ていない

- ③置き場所表示がないところに置いていない

- ④仮置きがない(仮置きという表示があってもダメ)

- ⑤置き場所に何もない時、誰が持ち出しいつ返すかが表示してある

- ⑥色や形で区分し、見つけ出しやすくなっている

- ⑦見渡せる。

高さ制限がある

- ③先入れ先出しルールが守られている

- ⑨棚などの上にモノが置かれていない

- ⑩箱などに入っているモノには、中に何が入っているか表示してある

重要なことは、チェックリストを使わなくてもその状態が現場、現物で確認できることです。

7.変化に対応できるしくみづくり

2Sの状態を維持することの難しさ

2Sを推進する管理・監督者にとって一番の悩みは、せっかくつくり上げた2Sの状態が維持できないことでしよう。

一般的には、2Sの状態を維持するためにチェックシートをつくって自己チェックさせたり、診断シートをつくって定期的に職場を回ったりしています。

しかし、それでも一度整えた2Sの状態が崩れ、元に戻ってしまい、何度指摘してもなかなか2Sが完成しないというのが職場の実態です。

変化に対応できるしくみづくりその悩みを解消する方法として、近年ではコスト的にも扱いやすくなったICタグによる位置管理を試行しています。使用頻度の高いモノからICタグを貼り、場所と履歴を管理します。

- 作業者が戻す場所がわからない時には戻す場所を示す

- 間違った場所に戻した時には知らせる

- ある一定時間戻さない場合に知らせる

- モノの寿命が来たら知らせ、交換を促す

このようなしくみを導入することで、2Sの状態を維持する習慣が自然に身に付きます。しくみは、習慣付けするためのガイドとなるわけです。

このICタグによる位置管理は、棚や倉庫管理でも大きな力を発揮します。誰でも1回や2回、棚や倉庫で必要なモノを探すのに苦労した経験があると思います。

たとえ、2Sをした後の状態でもです。ICタグによる棚と倉庫の位置管理で、あると思われる(表示されている)近辺にリーダーをかざすだけである場所が特定できます。

2Sの状態を守らせるために様々なことをやってきました。

しかし、時間が経ち人が代わると、状態も変わるのを見て来ました。その経験から、時が経ち人が代わつても、対応できるしくみづくりを試行しています。

実話「やろうぜ、更地化|」

冬の晴れた日の朝、全員で更地化をした。冬なのにみんな汗をかきながら、現場にあるものを工場裏の駐車場に持つて行く。

現場に据え付けてあるデカイ設備も、アンカーを抜いて外に出す。この運び出しは揉めた。

「そこまでやる必要あるの?」「戻した後、精度が出ないよ|」現場からも生産技術部門からも文句が出た。当然である。

しかし、社長の一言で決まつた。「どうせやるなら、徹底的にやろう|」その一言は、社長の決意の表れだつた。

初めはじぶしぶ。しかし、途中からノリノリ。初めは文句タラタラだつた作業者や保全員が、今は喜々として設備を運び出している。

「本当はやりたかつたんだよね」外に出した設備は、エアブローで長年蓄積されたホコリを吹き飛ばす。「気持ちしヽいねえ~|」あちこちで声がする。

「このまま晴れていて…」と祈つた。異常のあぶり出しが始まる組立現場はモノが多い。それも全部外に出した。モノを出す時、やみくもに出してはいけない。

使えないモノはエリアG、使っていないモノはエリアH。使っているモノは、使用頻度に合わせてそれぞれA、B、C、D、E、Fエリアに分けながら出す。

この分ける作業が大切だ。AからDエリアに置かれたモノを現場に戻す。Fエリアに置かれたモノは倉庫に持つて行く。ここまでは、わかりやすい。

ちょっとわかりにくいのが、使っているモノでも必要以上にあるモノは、エリアEに出して倉庫に持つていくというルールだ。

しかし、その目的を理解すれば簡単だ。現場は狭い。その時に必要むモノだけがり見場にあ通路。白テープで表示。

建屋の入□からまつすく`伸びるメインストリートだ。そして、作業台、台車、棚の置き場をつくつた。その表示に合わせて、衣ず作業台と台車、棚を現場に戻す。

そして、しヽよいよ必要品の搬入。エリアAのものは作業台の上。エリアBの台車の上。エリアCのものは作業場脇の棚。エリアDのものは壁際の棚。それぞれ戻した。

これまでごちゃごちゃしていた現場が、なんてスッキリしていることか。感動した。この状態は絶対維持すると決意した。こうして、更地化の1日で終わつた。

「一日、晴れてて良かつたな」社長の一言。同感です。この爽快感は何だろう。みんな同じ気持ちのようだ。夜は、お決まりの懇親会。みんな更地化の話で盛り上がる。

現場をあのままにしてきてしまつた。整頓は、明日だなと思つた。更地化を思いついた経緯更地化を思いついたのは、20年前です。当B寺私も、赤札活動をしていました。

しかし、―つひとつのモノを判別するには膨大を時間がかかり、活動は遅々として進まず、せっかく苦労して付けた赤札も色落ちしてくすんだオレンジ色にをり、活動は6カ月にも及びました。

それにもかかわらず、日立つた効果はなし。こんなやり方で良いのだろうか、と思つていました。そんな折り新宿に行った時、副都心の再開発現場を見ました。

それまで雑然していた場所が更地化され、どんどん美しい街並みに変身。その現場とプロセスを見た時に、「これだ|」と思いました。そのアイデアをもとに更地化を考案しました。

更地化により、今まで長い期間を要した2Sを、モデルエリアで1日、工場全体だと1カ月で完了させることができるようになりました。

これを全社員で一斉にやると、その爽快感と充実感たるや筆舌に尽くし難しです。「やろうぜ、更地化|」というのは、お客さまが付けた合言葉です。

その会社は、「やろうぜ、更地化」を合言葉に有志でどんどん更地化を進め、1年で全12工場の2Sを完了させたのでした。

コメント