2.15Sは工場の基礎である

私は化学、金属、成形など素材、装置工場のコスト削減を指導している。工場のコスト削減は省エネルギー、歩留り向上、省力化、工程の稼働安定化などがある。それらのコスト削減を指導していて、やはり5Sが基礎であると実感する事例は少なくない。

典型的な事例を1つ紹介したい。

【省力化・作業改善活動での事例】

製品の充填工程において、作業場所が狭くて作業しづらいというメンバーのコメントがあった。

晴れの日はモノを場外に出すのでまだマシだが、雨の日は構内にモノを入れたまま作業せざるを得ず作業時間が余計かかる。そこで現地に行ってみると、梱包資材、仕掛品、台車やラックなどモノがとても多い。

ロッカーの上には備品や資材が、ロッカーの前にはラックがあり、ロッカーがすぐに開かない状態であった。柱の影に工具のチョイ置きもあった。

この状態では5S→IE(industrialengineering/イングストリアル・エンジエアリング)の順番で作業改善に取り組むほうがよい。

この職場は5Sの整理、整頓を指導しただけで作業時間が短縮し、安全に作業できるようになった。個別の問題解決手法より、5Sの実践からという事例であった。

図表2.1に工場の改善手法を示す。工場の改善手法はコスト削減プログラムと現場力強化プログラムの2階層に分かれている。

現場力強化プログラムは、5S、設備の工程稼働安定化、小日程管理の3つである。

工程稼働安定化はチョコ停や慢性不具合といった設備トラブルの改善である。

設備トラブルは復旧の労力、原料のロス、エネルギーのロス、稼働率の低下などさまざまなムダを生じさせる。

小日程管理はマシンタイム、マンタイムといった標準時間の設定、生産計画による人員配置といった管理である。

小日程管理ができていないと工数と製造リードタイムが読めないため、省力化、リードタイム短縮、在庫圧縮などの改善がやりにくい。

工程稼働安定化も小日程管理も5Sと同様に、1つの打ち手で多くの有形。無形の効果が得られるので、工場改善の基礎と位置づけている。

5Sといった工場の基礎的なことができないようであれば、歩留り向上、省エネルギー、少数精鋭化など、より難易度の高い改善が見込めない。

急がば回れである。どのようなことにも基礎は存在する。例えばスポーッで基礎を軽視して本番に臨めば不様な結果になるだろう。優秀なアスリートほど基礎練習を重視すると聞く。

【基礎→応用→本番と進む例】

例1)野球

ストレッチ、ランニング(基礎)→

打撃練習、ノック(応用)→

試合(本番)

例2)管楽器

ロングトーン、スケール(基礎)→

合奏(応用)→

演奏会(本番)

5S活動においてコスト削減目標や削減時間目標などを設定し、定量効果を求める方がいる。

5S活動により有形、無形効果が出るのは間違いないのだが効果金額を算出するのは難しい(算出できるかもしれないが効果金額の算出に時間を割くのであれば5S活動の時間をとってほしい)。

野球であれば「ストレッチやると打率がどれくらい上がるのか」と聞かれても困るだろう。ストレッチは絶対に必要だが、それを打率に換算するのは難しいのと同様である。

5Sは万能でないけれども、工場に必要不可欠な活動である。定量効果がないからやらないではなく、多くの日本の工場が実践してきた5Sの実績を信じて「5Sは工場の基礎である」という信念を持って取り組んでほしい。

2.25Sとは

2.2.15Sの定義

5Sとは、整理(Seiri)、整頓(Seiton)、清掃(Seisou)、清潔(Seiketsu)、躾(しつけ:Shitsuke)の頭文字Sをとった、5つのSのことをいう。

5Sの意味

①整理とは、不要なモノを捨てること。5S活動では、赤札作戦、捨てる基準づくりを行う。

②整頓とは、すぐに取り出せるようにすること。5S活動では、看板作戦、線引き作戦、見える化などを行う。

③清掃とは、常にキレイにすること。5S活動では、清掃マップ、清掃の省力化、源流対策などを行う。

④清潔とは、整理・清掃。整頓(3S)を維持すること。5Sイベントの企画を行う。

⑤躾とは、決められたことを守ること。5S活動では守るべきことを確認し、どう守るか工夫づくりをする。

5Sの意味は覚えること。最低限の知識がないと改善活動に取り組めない(この後、各論で紹介する)。

また5S以外に類語があるので知識として知っておいてほしい。以下のようなものである。

4Sは躾を除いた、整理、整頓、清掃、清潔である。

3Sは躾と清潔を除いた、整理、整頓、清掃である。

整理、整頓、清掃の3Sが基本となり、清潔を加えて4S、さらに躾を加えて5Sと覚えてもよい。

一般的に、2S、lSという表記は使わない。

建設現場では2Sではなく「整理、整頓」と直接表記してあり、よく使われている。

また、他のSを加える会社があったり、新5Sと命名したりと、業界や指導者の思いでたくさんの枝分かれがある。

有名なのは日本電産の6S(5S+作法)である[3]。

以下、日本電産のホームページより引用する。

3Q6Sは日本電産社員の行動規範として、日本電産グループ全社で推進しています。

3Qとは、良い社員(QualityWorker)、良い会社(QualityCompany)、良い製品(QualityProducts)を表し、6Sは一般的な5Sに“作法”をプラスした“整理、整頓、清掃、清潔、作法、躾”を表します。

日本電産の創業者である永守重信氏はたくさんの工場を改善していく中で、作法の大切さに気づき、6Sとしたそうである。

永守氏は3Q6Sを工場評価のモノサシとして買収した会社を経営改善している。

さらに7Sとは、5Sに洗浄と殺菌を加えたもので、食品衛生関連の工場で使われている。いろいろなOSがあるが、あなたの所属先のOSがあれば、それを実践すればよい。

これから活動するのであれば、3Sや4Sでなく一歩進めて、5Sをお勧めする。5Sが最も完成された美しい姿だと思うし、製造現場では5Sが最も使われている実感がある。

2.2.25Sの効果

5Sは工場の基礎である。とはいえ、間雲に取り組むのではなく、目的を意識すべきであるのは明白だ。

5Sに取り組む目的はある。主たる目的は「ムダを取る」もしくは「ムダを見えるようにする」ことである[4]。改善の進め方で悩んだときは目的に立ち返ると判断しやすい。

・ぜひ「ムダを取る」という目的を念頭に置いて改善に取り組んでほしい。

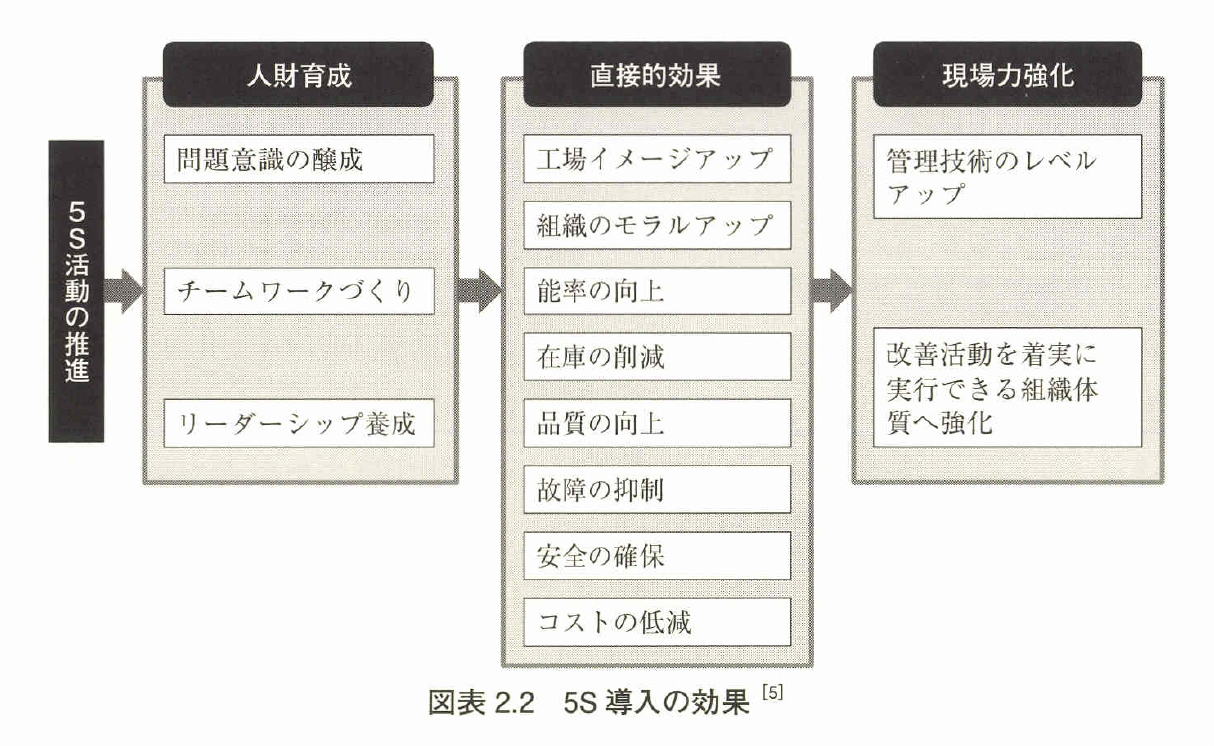

図表2.2に5S導入の効果を示す。

「ムダを取る」をもう少し細分化した効果とそれ以外のさまざまな効果がある。5S活動に取り組む動機づけになるだろう。

(1)現場力強化

工場は製品をより品質良く、より安く、より早く生産すること(管理技術)で競合他社に勝たねばならない。顧客の要望や新製品に対応する必要もある。現状維持は停滞である。

工場を改善して生き残るためにも現場力(現場の問題を自律的に解決する能力)を強化しなければならない。その手段として5Sが最も適している。最初は簡単な課題からだんだんと難しい課題ヘチームで解決していくのが5Sだからである。

(2)直接的効果

①工場のイメージアップ

エ場運営上、外部の方に工場を見せざるを得ないことがある。顧客、役所関係、原料資材の納入業者、工事業者、運送業者など、さまざまな方が訪れる。汚い工場と5Sが行き届いた工場、どちらが好感をもたれ信用されるかは自明である。

5Sにしっかり取り組んでいれば、工場を見た顧客や関係者が現場を見て安心する。すると信用という無形の資産が積み上がっていく。

②組織のモラルアップ

モノが多い雑然とした工場から、不要なモノがないスッキリした工場に変わる。モノを探すというムダがほとんどなくなり、社員にゆとりが生まれる。躾によリルールを守る社員が増え、モラルやマナーがよくなる。社員が快適に気持ちよく働ける。

③能率の向上

探すムダがなくなり、作業時間が短縮する。生産リードタイムが短くなり、納期が短縮する。

④在庫の削減

不要な在庫や過剰な在庫がなくなり、見つからずまた買うというムダがなくなる。在庫品は定量管理によって、必要な数量だけ買うようになる。

⑤品質の向上

原料経路の清掃によって製品に混入する異物が減る。設備作動部の清掃により加工精度不良が減る。部品の見える化により異種部品の組付けミスが減る。

⑥故障の抑制

清掃により異常に早く気づけるようになり壊れる前にメンテンスできる。錆や腐食を塗装することで設備を長く使うことができる。

⑦安全の確保

線引きにより通路や作業エリアの確保ができる。床上の清掃により油や水で滑ることが減る。安全ルールを守るようになる。

⑧コストの低減

上記の改善によりコストが低減される。

特筆すべきことは、工場ではコスト低減のために多額の設備投資を必要とすることが多いが、5Sではあまり費用がかからず費用対効果の高い改善になることである。

(3)人財育成(人は価値ある財産)

改善の出発点は「これは問題である」と思うことから始まる。社員に「あるべき姿はこうだよね。現場はどうなっている?」と発問する。指摘するより自分で気づいてほしいので、答えがわかっていてもあえて聞くのである。すると問題意識が芽生える。

問題意識が醸成されると改善しようと行動を起こす。社員は個人的に5Sに取り組むと抵抗されることが多い。したがって、チームを組んで改善に取り組んでもらう。

するとチームワークがよくなる。当然、リーダーのリーダーシップがより磨かれていく。こうして人財が育成される。

「ものづくりはひとづくり」であるから、5S活動に取り組むことで、工場の財産になるような人財が育成できる。

社員を優秀な人財に育てることを目的に5Sを導入する会社もあるくらいだ。以上、5Sは工場の基礎となる活動であり、さまざまな効果が発生する。ぜひ全社一九となって取り組んでほしい。

2.35Sは個人にも応用できる

日本の製造業は、世界に誇る高品質を確立している。高品質で利益を出すためには、コスト削減努力があり「5Sは工場の基礎である」をモットーに、5Sに熱心に取り組む文化がある。

工場では5Sにより、決められたことを守り、当たり前のことを当たり前のようにやる人財を育ててきた。

そして、製品の品質を高め、コストを削減し、儲かる工場にしていったのである。この5Sの考え方は、製造業だけにとどまるものではない。

一般の個人でも、強い製造業をまねて5Sを徹底すれば、節約ができ、家計を強固なものにできる。平たくいえば、片づけ=整理。整頓を個人に応用すれば、お金が貯まる。片づけは、お金のコントロールを洗練させる技術である。

片づけの技術は、人生の基本能力であり、パソコンでいうWindOwsのようなOSといってもよい。片づけを始めると、これまで自分が買ってきたモノと向き合うことになる。

すると、使っていないモノやすでに必要のないモノなど、いらないモノがあきらかになる。すなわち、ムダが浮かび上がってくる。

ムダに気づくことができれば、今後、不必要なものは買わなくなり「買い物力」がアップする。そうすれば、支出も減るので、当然、お金が増えることになる。

「片づける→ムダに気づく→買い物力が上がる→支出が減る→お金が貯まる」というルートをたどることになる。

私自身も、工場の5Sの手法を応用して、個人で片づけを実践することで、お金が貯まり、人生も豊かになってきた。

しかも、片づけによって単に支出が減るだけでなく、思わぬ波及効果が生まれた。私が自宅で最初に手をつけたのは、机まわり。いつも机をキレイに片づけておくことにより、集中して勉強できる環境を確保できるようになった。この環境のおかげで取得した資格は、合計で25個。

これだけ資格を持っていると、「自分には継続力と計画性、本質をつかむ力がある」と自信がつく。

この成功体験と自信を武器に、エンジエアからコンサルタントヘ転職し、年収増へと結びつけた。さらに、机まわりがきちんと片づいているので、家計簿づけを習慣化できた。

ただでさえ面倒な家計簿は、ぐちゃぐちゃに乱れた机の上では、継続できない。家計簿を継続し、ムダな支出を考える習慣が、貯金増という結果をもたらしたのは、いうまでもない。

貯金増も収入アップも、すべて片づけから始まっている。片づけは、豊かな人生へと導くキラーパスである。5Sを個人の片づけに置き換えると、次のようになる。

貯金増や収入アップにつながる個人の片づけ

・整理:不要なモノを捨てること。生活のムダが見つかり、ムダな買い物が減る。

・整頓:すぐに取り出せるようにすること。モノを探す時間が減り、自分の時間が増える。

・清掃:常にキレイにすること。モノを磨くと不具合が早く見つかり、モノが長く使える。

・清潔:整理・整頓。清掃を維持すること。身だしなみを清潔にすること。残ったモノを通して、自分の夢や目標を醸成する。

・躾:決めたことを守ること。

片づけと節約の習慣を身につけ、5Sレベルを上げる。貯金が増えていく。

個人の生活に5Sの考え方を取り入れれば、お金が貯まるだけでなく、シンプルライフの実現や、夢や目標の達成も可能になる。

詳細は私の著書『金持ちになる人の財布、貧乏になる人の財布』を読んでほしぃ[6]。

個人向けの5Sの本である。5Sを学ぶことは仕事も個人の生活も質を上げることにつながる。ぜひ勉強するといい。

2.4定点撮影方式

2.4.1定点撮影方式の進め方とメリット

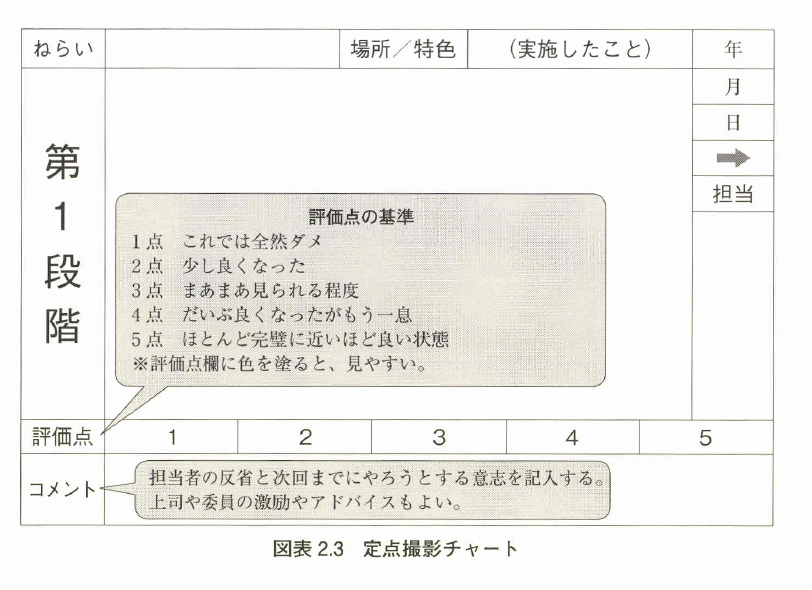

5S活動では定点撮影方式を使う。定点撮影方式とは改善前後を撮影し、5Sの進み具合を写真で確認する方式をいう。

改善内容は口頭で説明されるより写真で見たほうがよくわかる。定点撮影方式では定点撮影チャート(図表2.3)を使う。

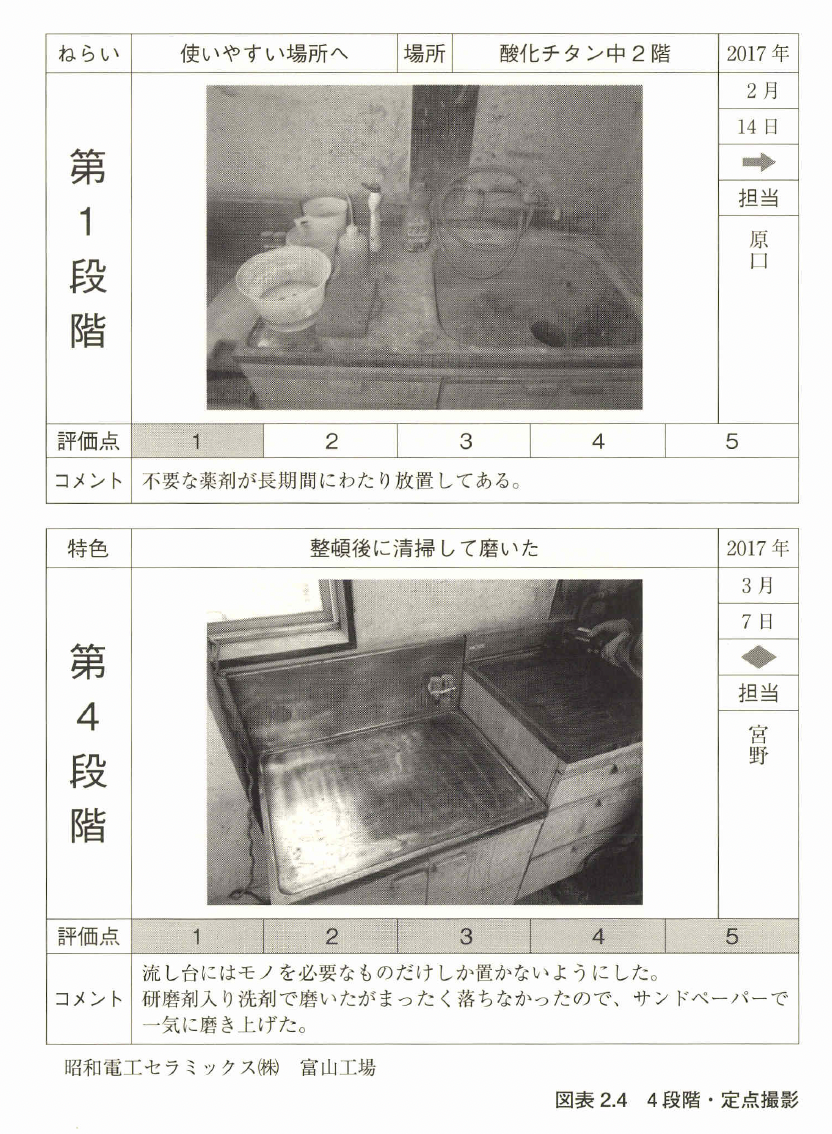

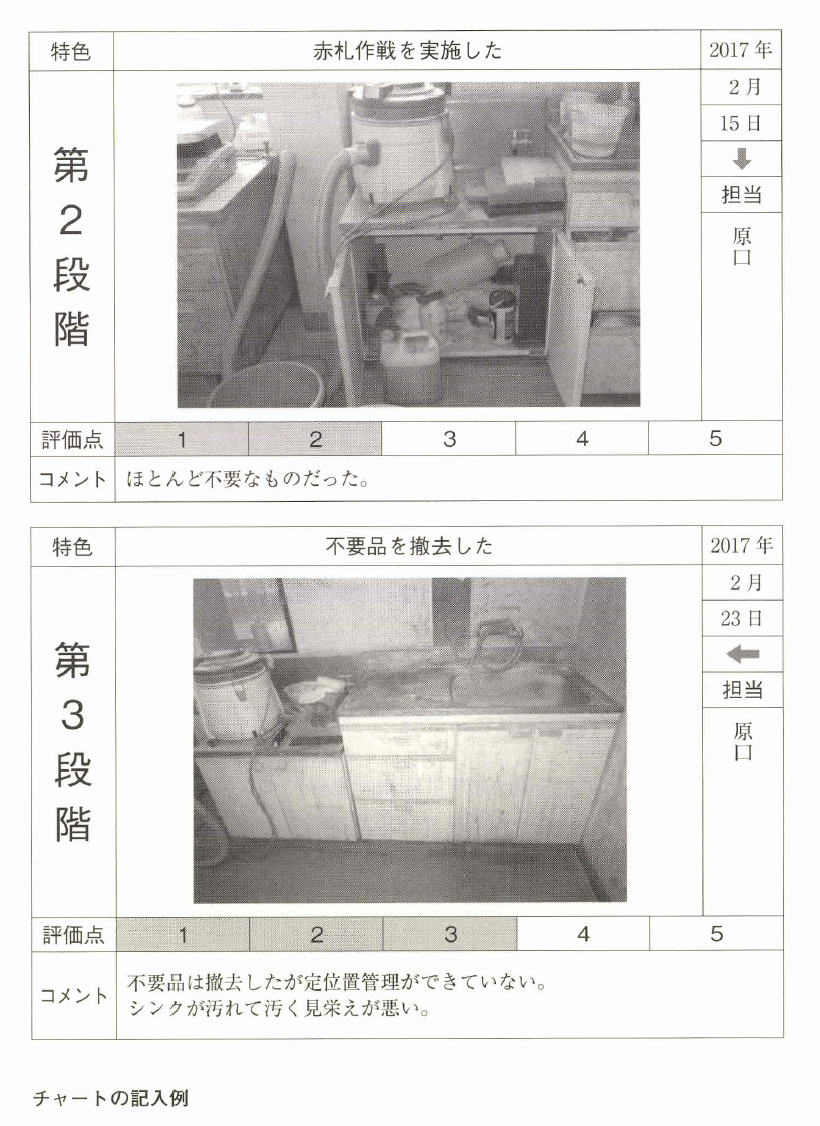

写真は改善前(第1段階)→改善中その1(第2段階)→改善中その2(第3段階)→改善後(第4段階)を基本とする。

第2段階や第3段階で改善が完了してもかまわないし、第5段階以降を続けてもかまわない。柔軟に対応してよい。

なお、図表2.4(pp.28~29)に4段階・定点撮影チャートの記入例を示す。定点撮影方式は改善の変化点が対比できなければならない。

よって、写真は同じ構図、撮影のタイミングは改善の変化点(改善の一区切り)となる。同じ構図とは改善対象に対して、同じ高さ、同じ方向に揃えることをいう(定点撮影ともいう)。

改善の変化点では、何を目的に改善したか(特色)、次に何をするのかと感想(コメント)を入れる。コメントを入れることにより、改善のノウハウが蓄積できるし、そのまま報告資料として活用できる。

5S活動では改善後に関係者に連絡しなければならないことがある(例えば掃除機や台車の置き場所を変えたらそれらを使っている他班に連絡する必要がある)。

文章で申し送るより定点撮影チャートをそのまま使ったほうがわかりやすい。定点撮影チャートは同じ職場の社員や上司と情報共有に使える。また他職場の人にノウハウを水平展開しやすい。

定点撮影チャートは5Sの進み具合を時系列で確認できる。特に改善の間隔があいた場合、その理由を聞いてみると、そこに苦労した点があるかもしれない。

苦労したことをコメントに書かない社員が多いので、深堀りすると気づきが生まれる。定点撮影チャートの作成は手間と感じる人がいるかもしれない。

これは、写真をパソコンに取り込んでエクセルやパワーポイントに挿入すればよい。パソコン初心者は難しいと感じるようだが、慣れれば問題ないだろう。

2.4.2定点撮影チャートの管理方法

定点撮影チャートは5Sの進捗管理として使う。第1段階の枚数、完了枚数、進捗率の3つを毎月報告してもらい、事務局は記録しておく。

第1段階は実習や自主活動で撮影した写真のうち改善すると決めた枚数。目標枚数として1職場あたり、1年間で100枚以上を推奨している。

5S活動を開始した状況では、改善の質より量を求める。5Sは訓練して身につける必要がある。量稽古により数をこなす。

ただし、今の段階で100枚以上用意するというわけではない。5S活動を進めるうちに第1段階の枚数(改善すべき箇所)が増えていくはずである。

完了枚数は改善が完了した定点撮影チャートの枚数である。1カ月に10枚改善すれば、1年で120枚になる。

1年で100枚以上という目標は十分達成可能だ。進捗率=完了枚数/第1段階の枚数。最終報告会における目標進捗率は80~90%を推奨する。

進捗率は中間と最終の報告会で発表してもらう。毎月の教育で進捗率が前月と変わっていないチームがあった場合、5S活動において問題が生じた可能性が高いので、理由を確認しておく。

2.4.35S活動時間の見える化

5Sが進まない理由の1つに「社員に5Sを実行する時間を与えていない」がある。

空いた時間に活動するという建前になっているが、そもそも自分の仕事を持っていて、残業している社員が多いのに時間が空く社員なんているのだろうか。

5Sは個人活動では限界がある。

職場全員が参加して一緒に5S活動を進めなければならないのだが、社員の空いた時間をタイミングよく一緒に取ることが可能なのだろうか。

その判断ができる管理職がいるのだろうか。社員に空いた時間に活動させる5Sはまず進みが悪い。5S活動途中で停滞し、活動が止まる。私は「空いた時間に5S活動する」という主張は空論であると考える。

5Sを定着させるためには、活動開始から3年間は5S活動の時間を1週間に1時間以上を事前に確保すべきだ(自主活動時間)。

管理職は5Sの日と時間を決める(例えば毎週金曜日16~17時と決めてしまう)ことで社員が5Sに取り組みやすい環境を作らねばならない。

管理職は生産計画を含めて、5S活動の優先順位を上げる判断をしてほしい。5S活動時間の確保が、5Sの成否をわけるといっても過言ではない。

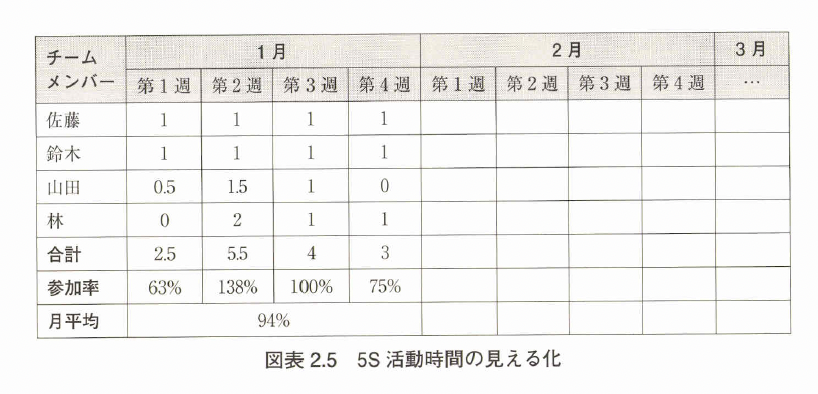

そこで5S活動に参加しているテームは活動時間を記録してほしい(図表2.5「5S活動時間の見える化」)。

表のテームでは1週間に1時間と決めたので、1月の1週目に佐藤さんが5S活動した時間を1時間と記録している(30分単位でかまわない)。

4人のテームなので1週目は合計4時間のはずだが、2.5時間しか活動できなかったので、参加率=2.5/4=63%となった。

2.55S概論の実習と次回までの課題

実習では定点撮影チヤートの第1段階(改善前の候補)をデジタルカメラで撮影する。ここは改善したいという場所でかまわない。撮影場所は自分の職場とし、時間が余れば共通場所も撮影する。他の職場は撮影しない。

撮影者=発表者とする。カメラ1台に3~4人がよい(人数が多いと遊ぶだけ)。実習は1時間とし、移動も含めて迅速にテキパキ行動し、指示された時刻までに会場へ戻ってくる。まだ具体的な改善視点を教えているわけではない。

今回の実習では現状の問題意識の範囲で、定点撮影チャートの作り方を学ぶという目的で取り組んでほしい。

2.5.1実習のポイント

(1)撮影のコツ

- 改善対象は近づいて撮影する。棚なら全体ではなく1段ごと。机なら全体でなく引き出しごと。全体を撮影すると対象が小さくて改善内容が伝わらないし、全部終わるまで時間がかかり、進みが悪く感じ、モチベーションが下がる。

- 写真がブレないように、シャッターを押すときは脇をしめて、息を止める。

- 工場内は暗いので、基本的にストロボをたく。

- 逆光は避ける。写真が真っ暗になる。

- 構図は横位置とする。縦位置だと定点撮影チヤートにあわない(したがって、カメラを縦にしては撮影しない)。

(2)ブレインストーミングを取り入れる

ブレインストーミングの精神(批判禁止、質より量、自由奔放、結合OK)でとにかく、たくさんあげてから削っていく(「ブレインストーミングの基本的なルール」については、3.2.3項参照)。

- 判断禁止:迷ったら撮る。

- 自由奔放:楽しく。批判しない。

- 質より量:最初は撮影枚数が大切である。数をこなして訓練する。

- 結合の改善:アイデアを発展させる。

これがあるならあれも。

2.5.2発表のポイント

撮影した写真をプロジェクターに映し、なぜ撮影したのか、どう改善するかを発表する。前向きに、積極的に行う。恥ずかしいという気持ちは捨てる。

「なぜ今までできなかったんだ!」といった類の発言は厳禁とする。発表は10分/班とする(チーム数と残り時間で発表時間は調整する)。

2.5.3自主活動計画立案

本章の内容に対する活動計画をメンバー自身で立てる。次回(1カ月間程度)までに自分達で「何をするかのリストをつくり、誰が、いつまでに」を決める。

次会合の最初に進捗を報告してもらうので、テームリーダーは進捗を把握しておくこと。

【自主活動計画における必須項目】

- 実習の写真をもとに定点撮影チャートを進める。

- 実習で撮影したからといって必ず改善する必要はない、改善しないと判断してもかまわない。

- 改善すると判断する場合、この写真を第1段階として定点撮影チャートを作成する。

コメント