5Sについて、ひとつひとつ言葉の意味を問うと多くの方は、他のSと混乱して正しい答えがなかなか返つてきません。

例えば、「整理とは何ですか?」と間けば、「きれいに並べることですか?」というように他のSの意味と混同してしまつています。

それぞねの「S」の意味を告人が共有化できていなければ、「じゃあ整理をしましよう!」と言つて声掛けしても、それぞれがバラバラな行動をすることになつてしまいます。

本章では、このような観点から5Sを定義し、製造現場および管理間接業務における進め方について解説いたします。

5Sとは

5Sは、整理/整頓/清掃/清潔/躾のそれぞれの頭文字の「S」を取ったものです。

5Sを単なる掃除と捉えてはいけない

「5Sとは何かつ」と問うと「掃除をすること?」「きれいにすること?」「片付けること?」と多くの人は捉えています。

しかしながら、このような意味で捉えていると5Sはかけ声倒れになつてしまって、なかなか進まない。定着しないというようなことが起こります。

5Sの目的は、ハタラキヤスクする活動です。

ハ:早く(納期・期限)

タ:正しく(品質)

ラキ:楽に(生産性)

ヤスク:安く(コスト)

5Sとは

製造現場における5Sも管理間接業務における5Sも、意味は全く一緒です。

①整理

工場内やオフィス内には様々なモノがあります。それらのモノは処分することをしなければ、どんどん溜まっていきます。

家庭であれば主婦が独断で処分する/しないという判断を下せますが、会社では様々な人が存在するためなかなか処分することができずモノが溜まりやすくなります。

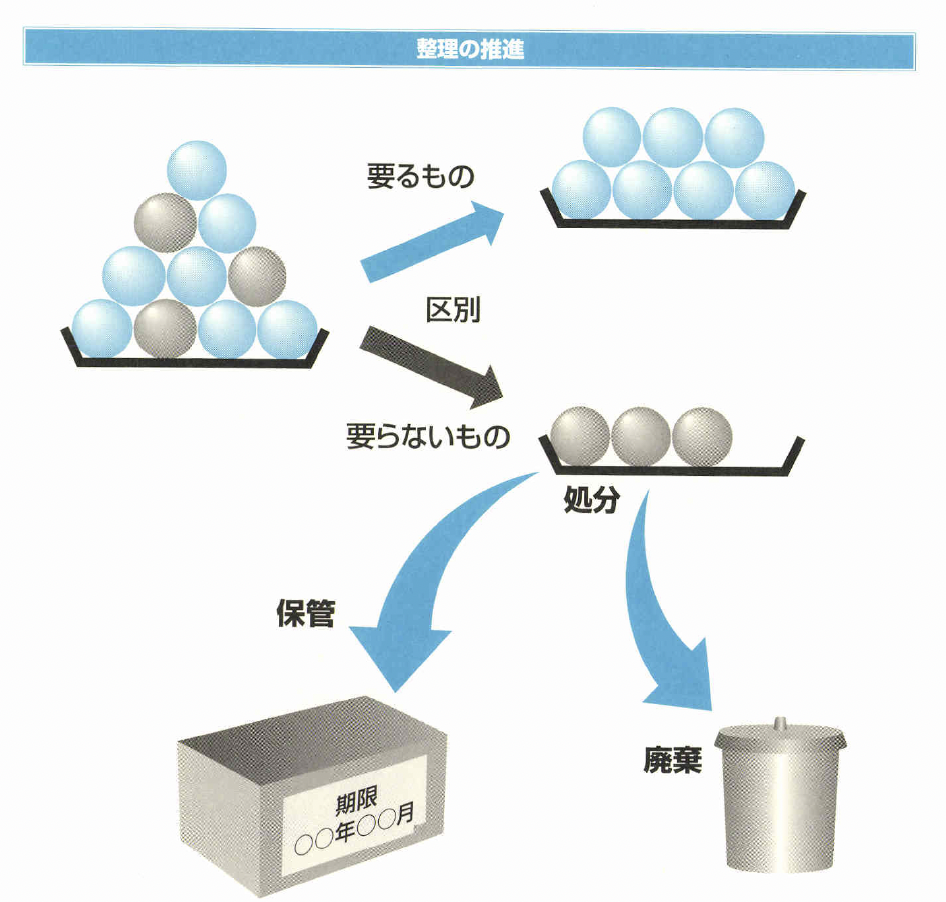

そこで、要るものと要らないものを区別して、要らないものを処分します。

②整頓

整理で要るものだけが残りますので、その要るものを使いやすくきちんと置くことが整頓です。

つまり、要るものや要らないものがこちゃごちゃの状態できれいに並べても意味がありません。そねは単なる陳列です。必要なものだけを取り出しやすく並べなけねばなりません。

③清掃

身の回りのものや職場のものをきれいにして、いつでも使えるようにします。何か作業をしたらきれいにして、次にすぐ使える状態にして戻すようにします。

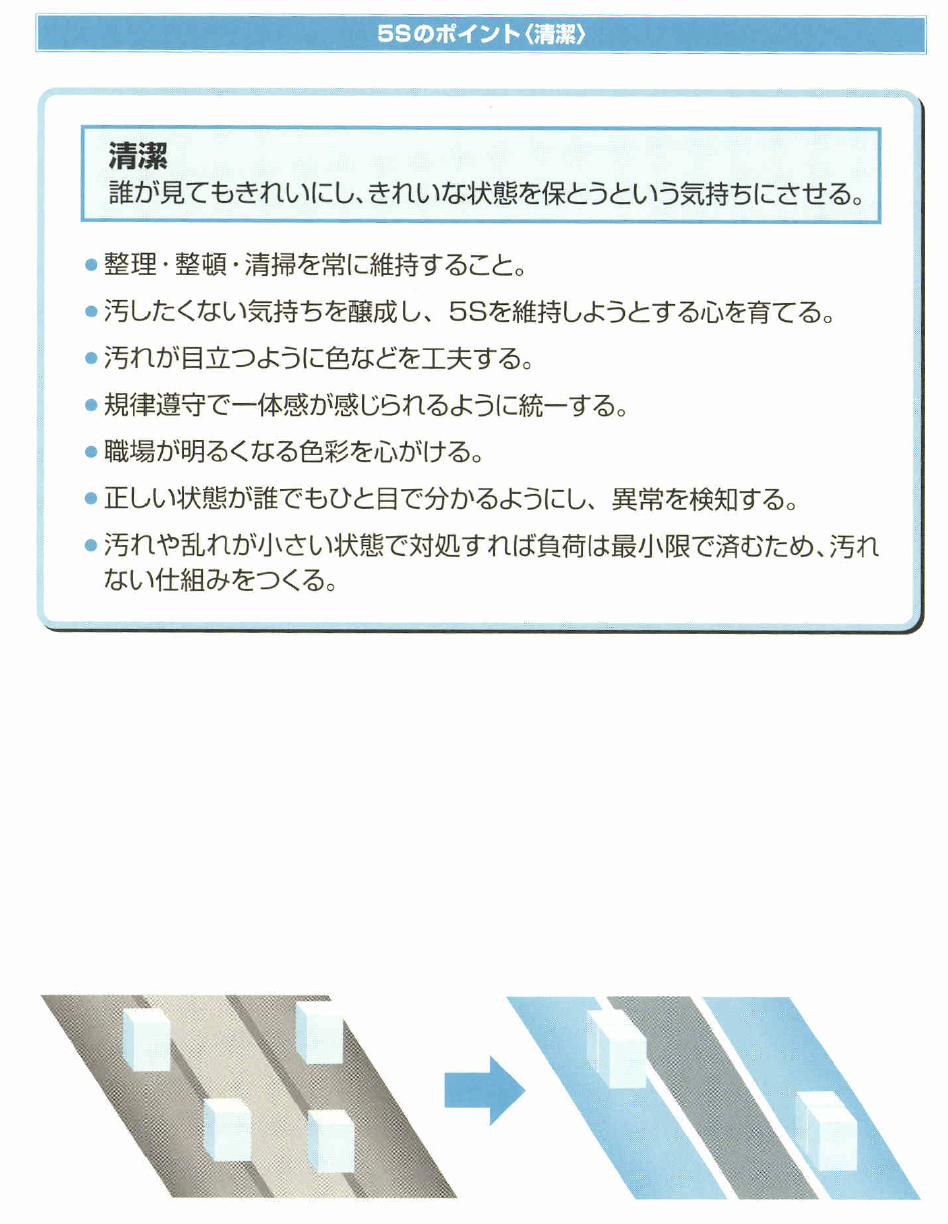

④清潔

誰が見てもきれいにし、きねいな状態を保とうとすることです。きれいな状態であればゴミを落としたり汚したりすることに抵抗が出ます。清潔が行き届いていれば、きれいな状態が維持されます。

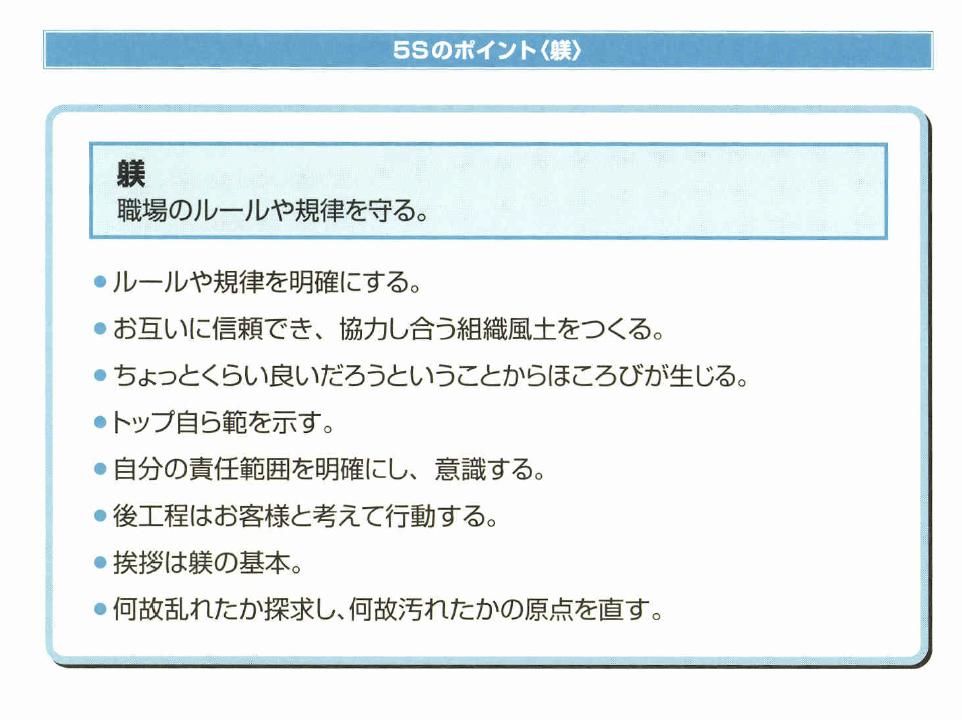

⑤躾

職場のルールや規律を守ることです。分別回収で可燃ゴミはこのゴミ箱へと決めたならば、そこに空ビンや空き缶は捨てないといった簡単なルールから守らせるようにします。

家庭ではできるこのような簡単なルールですら、職場になるとなかなか守れないのが実状です。

整理とは

整理は、要るものと要らないものを明確に分けて、要らないものを徹底的に処分することです。

製造現場における整理

製造現場では、顧客から返品になつた製品、不良品かどうか判断つかずに一時置きされた製品、手直しをすれば完成品となるがなかなか手直しされない製品、顧客から一時保管を要求された製品、営業が見本として取り寄せた製品、他社のベンチマーク製品、廃版となって売ね残った製品、顧客へのサンプル品、技術の試作品などの製品類、今後使う予定のない原材料類、使用済となつた治具類、今は使つてしヽない工具類、大昔の仕様書・設計書などの技術書類、埃をかぶったカートン・フイルム・通い箱・パレットなどの運搬資材類など要るものか/要らないものか区別がつかず野放し状態にさねているものが散見されます。

これらを「今」要るのか/要らないのかという基準で区別し、要らないものは処分します。

処分とは全て廃棄するということではなく、当面必要が無いものであればどこかにまとめて保管し、必要な都度出してきて使います。

作業者の身近なところ(ラインサイド)には今の作業に必要な部品・工具だけを置き、作業が終ったら何も残つていない状態にします。

このように整理は、不要品を撤去し、スペースの有効活用を図り、今の仕事に必要なものを最適管理します。

管理間接業務における整理

オフィス内では、製品や原材料などの大きなモノはありませんが、営業のキャンペーン商品、ノベルティグッズ・ポスター・カタログなどの販促類、使わなくなつたパソコン・記憶媒体などの1丁関連資材類、使つていない書庫・机・椅子などの什器類、ペン・ノート・バインダーなどの文具類、法定保存期限を越えた領収書・伝票などの経理書類、外部から送られてくるダイレクトメール・チラシなどの印刷物、社内で作成した会議資料・企画書・見積書などプリンターからのアウトプット類、傘立て一杯になつている傘、所有者不明の冷蔵庫内のものなど要るものか/要らないものか区別がつかず放置さねているものが多々あります。

特に都心のオフィスでは、坪単価数万円という賃料のところもあり、不要なものを置くことで高いコストを費やしていることになります。

そこで、要るものと要らないものを区別して要らないものを処分します。

整理≠整列

整列は、モノの並べ直し、積み直しのことです。つまり、不要なものを捨てずに並べ直すだけです。よつて、整理と整列は全く別物です。

整頓とは

整頓は、要るものを必要な時に必要なだけ使いやすいようにきちんと置き、誰でも分かるように明示することです。

製造現場における整頓

整理で要るものだけが残りますので、次は要るものを使いやすい場所にきちんと置き、それらを使いやすくしていきます。

まずは置き場を決めます。掃除道具の置き場はここと決めれば、探すムダが省けます。

良品置き場はここ、不良品置き場はここというように置き場が決まっていなければ、良品の隣に不良品を置いてしまつて間違つて混入してしまう品質トラブルも発生しかねません。

置き場の決め方は、使いやすさを考慮した位置に設けます。右手で取るものは右側に置くというようになるべく動作や運搬・歩行のムダが少なくてすむ位置が望ましいと言えます。

使いやすさの観点からは、置き場だけでなく置き方も考慮します。

持ち方・置き方にあつた方向にし、よく使うものほど自分に近づけて置き、誰でも分かるように表示します。

このように整頓は、作業の手順・方法に合つた置き場・置き方・表示を心がけます。

管理間接業務における整頓

オフィスにおいても、まずは置き場を決めます。使用頻度に応じて、よく使うものほど自分に近づけます。

例えば見積書ならば、現在折衝中の案件は机の引き出し内に、失注案件・受注確定は課の書庫に、5年以上経過した案件は廃棄するとしヽつた使用頻度による置き場を決めます。

そして、使いやすいようにバインダーに閉じるのか、∨字フォルダーに入れるのかといつた収納方法を決めます。

更に、取り出しやすいように、アイウエオ順。年度別・顧客別などのカテゴリー別に並べ替えます。必要な書類探しが数分もかかるようではダメです。

整頓≠陳列

陳列は、見た目にきれいにモノを配置することです。使いやすさは考慮しません。したがつて、整頓と陳列は全く別物です

清掃とは

清掃は、身の回りのものや職場を常に掃除してきれいにすることです。

製造現場における清掃

身の回りのものや職場のものをきれいにして、いつでも使えるようにします。

例えば、工具の整理・整頓で必要な工具がひと目で整えられた状態ができたとしても、工具を使つた人が元の場所に戻さなかったり、そのまま使いつばなしにしたりしたのでは、次に使おうとした際、探さなけねばなりません。

そこで、探すことなく、使いたい時にすぐに使える状態にします。作業においても同様です。

ある作業が終了したら治工具や材料・収容箱などを片付け、身の回りを清掃し、潤滑油を塗り収納します。

こうしておけば、次回同じ作業が出た場合ほとんど準備時間をかけずともすぐにその作業に取り掛かかることができます。

作業をしようと思ったら錆びていて動かない、汚ねや油を掃除してからでないと使えないという状態であつては困ります。

ある作業が終わればその場で掃除し、次回いつでも作業できるようにします。

このように清掃は、必要な時にすぐに作業ができる状態を維持することです。また、汚い所からは品質不良や設備故障が発生します。

このようなトラブルを起こさないように、日常点検しながらメンテナンスすることも清掃です。

管理間接業務における清掃

管理間接部門においても同様です。

例えば、使い終わったホチキスは針が無くなつていれば補充して元の位置に戻しておきます。

こうしておけば次に使う時すぐ使えますし、仮に針の在庫が切れていれば早めに発注する手が打てます。

また、シュレッダーなども使い終わったとき排紙が一杯の時その人が片付ければ次の人はすぐ使うことができます。

コピー機の紙詰まりも同じです。紙を詰まらせた人が元に戻さず逃げてしまつては、次の人が修復することから始めなければなりません。

このように後で片付ける癖を無くし、仕事が終わったらその場で片付けることに努めます。

また、仕事の進め方で仮置き・チョイ置きということで仕事を仕掛り状態にして次の仕事に移つてしまうことがあります。

このような状態をつくるとその仕事がどこまで進んでいたのか忘れたり、思い出すことに時間がかかつたりして、仕事の効率が落ち、気が集中できず分散してしまいます。

仕事は中途半端で終わらず区切りを明確にしてひと区切りずつ片付け、次に同じ仕事をすることになつた際はその区切りの良いところからすぐに仕事が始められるようにします。

清潔とは

清潔とは、整理・整頓・清掃を維持する活動であり、誰が見てもきれいで、きねいな状態を保とうという気持ちにさせることです。

製造現場における清潔

職場にゴミが散乱している所では、ひとつぐらい捨てても分からないだろうとつい捨ててしまう行為が生じます。

しかし、ゴミがひとつも落ちていないようなピカピカの床にはゴミを捨てることに抵抗を感じるはずです。

いつでもきねいな状態であれば、そねを維持しようとする気持ちが働きます。乱したり汚したりすることに罪悪感が沸き、きれいな状態が続きます。

このように清潔は、汚したくない気持ちを醸成し、きれいな状態を維持しようとする心を育てます。

そのために、床などは暗い色にするのではなく、あえて汚ねが目立つような明るい色にすることもひとつの方法です。

明るい色であれば、乱暴な運転をするフォークリフトのタイヤ跡や機械の油漏ねなどが目立つようになります。

そうすれば、運転のスピードを規制しようとかフォークリフトを廃止して別の運搬手段を考えようとか、機械の整備や保全を行おうとなります。言うなれば、清潔は、見せる化でもあります。

管理間接業務における清潔

オフィスにおいては製造現場ほど騒音・匂い・振動・気温・油などの3K(きつい・汚い・危険)的な環境には無いことが多いため、清潔はやりやすいと言えますが、普段中途半端にきれいに見えるため徹底してきれいな状態をつくることも難しいと言えます。

例えば、退社時の机上に、電話やパソコンだけでなく、書類箱・ファイル・本などが残っていたりします。

きちんと並べておけば一見きれいな状態には見えますが、そねがだんだん増えていくと収拾がつかなくなります。

退社時は机上ゼロというように決めておけば、誰もがそのきれいな状態を維持しようとするため全てをすつきりさせてから帰るようになります。

このようにオフィスにおいては環境的に恵まれている分、徹底してきれいな状態をつくらなければなりません。

躾とは

躾とは、決められたことをいつも正しく守る習慣づけのことです。躾の漢字の構成は、身を美しくすると書いてしつけと読みます。

外見だけ美しくするのではなく、所作や立ち居振る舞いも美しくあらねばなりません。

製造現場における躾

会社や工場内は、様々な人が働く公の場です。このような場で各人が勝手な振る舞いをしたのでは秩序が乱れてしまいます。

例えば、決められた所に決められた通りにモノを置かなかつた場合、そのモノにつますいて転んで怪我をしたり、そのモノが誤品となつて混入し品質トラブルを引き起こしたり、そのモノが無いと言うことでまたつくり直したりするような様々な不利益を生じさせます。

自分では何気なく行つた小さな行為が、会社に大きな損害を発生させる原因にもなりかねません。

このように躾は、決められたことを決められた通りに守るということです。

特に、最近工場内には老若男女の正社員だけでなく、期間従業員・パート・派遣従業員、更には外国人労働者までいます。

価値観や風習も異なるダイバシティ(多様性)の中、自分では常識と思つていることが他者には非常識ということもよくあります。

何が正しく何が間違いなのかというルールを予め明確にし、職場のルールや規律を守らせます。

管理間接業務における躾

躾を考える上で、いけないことは「ちょつとだから良いだろう。これくらいなら良いだろう」という甘い気持ちです。

このような小さなことが現場の規律に多大な影響を与えることになります。

特に、経営者や管理者などの上に立つ立場の者が自分なら良いだろうとやってしまうと、下の者もそねを見習い、真似し全体が乱れていきます。

例えば、毎朝挨拶しましょうということを決めたならば、上の者から大きな声で「おはようこざいます」と声掛けしましょう。

このように声を出し挨拶することやお辞儀をすることなどは、―番の基本です。

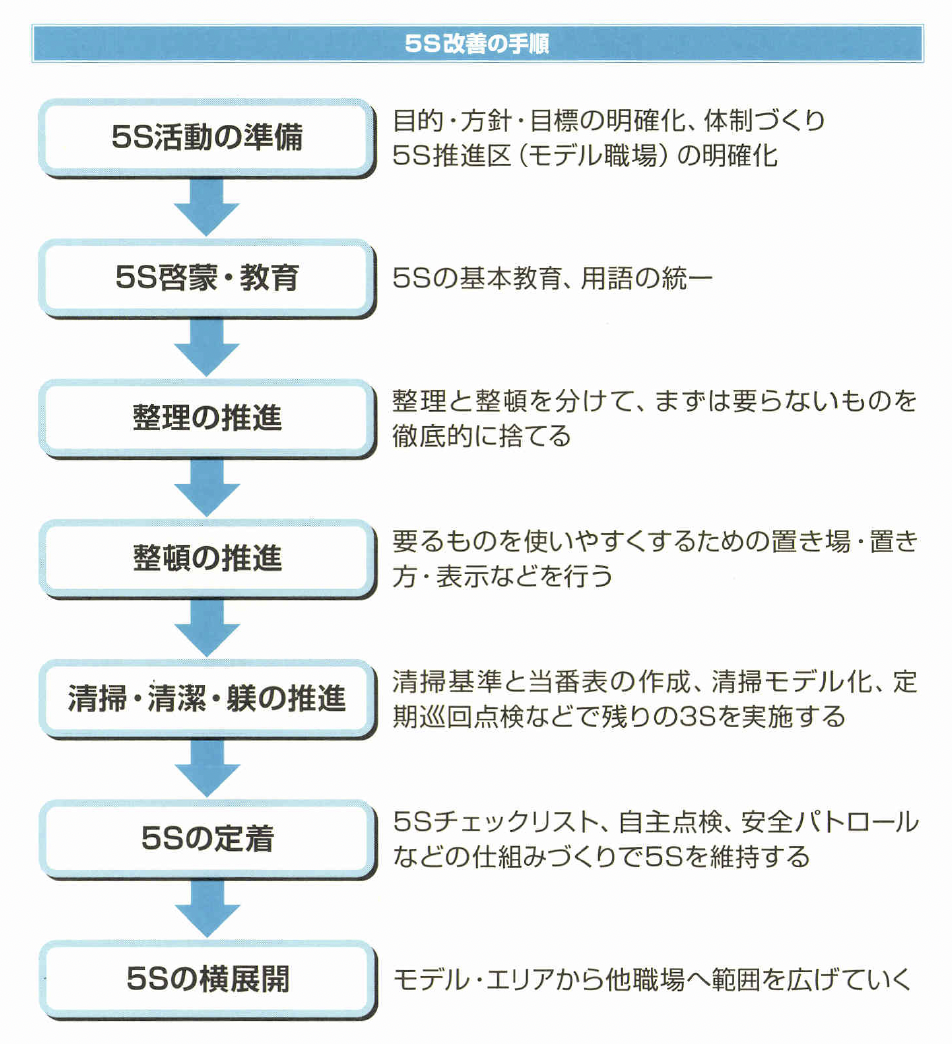

5Sを改善活動として捉えてスタートする

5Sは、改善そのものです。改善の手順を踏みながら進めていきます。

改善活動とは

改善活動とは、―人でモノを片付けたり掃除したりすることではありません。また年末大掃除のようなイベントでもありません。

全員参加で改善する場をつくり、その場を通じて問題を明らかにし、改善案を立案し、改善を実践し、その効果を確認していく一連の流ねです。

このような場を通じて改善が繰り返されることで、改善のレベルがスパイラルアップしていきます。

5S改善手順の概要

5Sを改善として進めていく際の手順の概要は、以下の通りです。

①活動の準備:

目的・方針・目標の明確化、体制づくり(委員会・事務局・伝道師)、5S推進区の明確化などを行う。

②啓蒙・教育:

ポスター・ニュースによる啓蒙、5Sの基本教育、用語の統一、事例研究、改善伝道師・5Sトレーナー教育などを行う。

①整理の推進:

5Sの中でも、まずは整理のみ徹底的に行う。

④整頓の推進:

整理で要るものだけが残つたあと、それらを整頓する。

⑤清掃・清潔・躾の推進

整理整頓の2Sを行つた後で、次は残りの3Sを展開していく。

③5Sの定着:

5Sを根付かせる仕組みを構築する。

⑦5Sの横展開:

モデル職場から他職場へと展開しながら、全社に広げていく。

5S展開計画

5S活動を推進するにあたり、タイムテーブル(5S活動展開計画)を作成しスピードをもって改善していきます。

活動の準備-5S改善手順①

5S改善手順の最初は、活動の準備です。

目的・方針・目標の明確化、体制づくり(委員会・事務局・伝道師)、5S推進区の明確化などを行います。

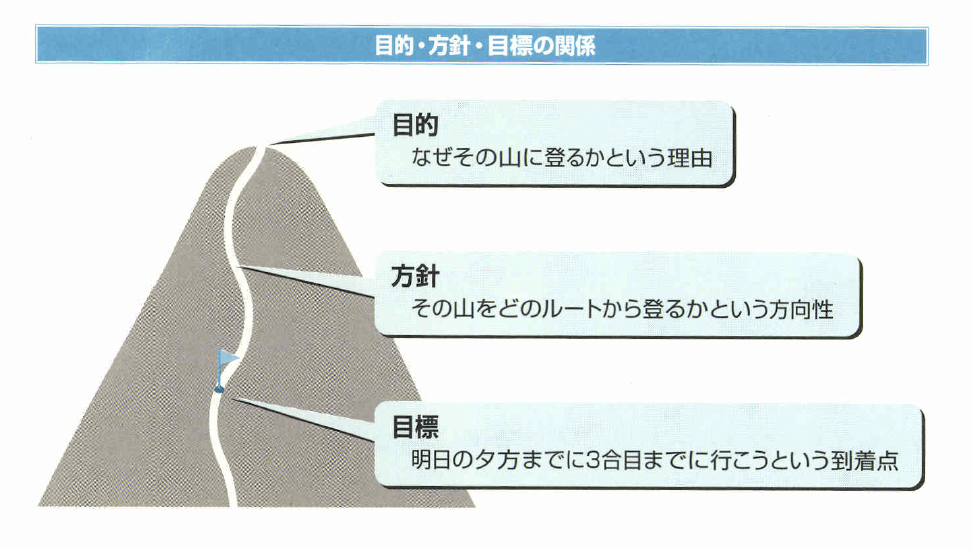

目的・方針・テーマの選定と改善目標設定

改善に向けた目的と方針、改善テーマと目標を設定します。

①目的・方針の設定

目的は、なぜこの改善に取り組むのかその理由が分かるものとする。

方針は、どのような考え方、アプローチ、方向で改善に取り組むのかが分かるものとする。

②改善テーマの設定

:改善テーマ(主題)は、目的・方針に沿つて、現在のQ(品質)、C(コスト)、D(納期)、S(安全性・スピード)、P(生産性)、M(モラール)をどのようにするかが分かるものとする。

③目標の設定:

目標は、改善テーマのQCDS+PMをいつまでにどの程度にするのか計測できる指標をもつて明らかにする。改善の投資対効果を念頭に目標値を設定する。

経営トップが率先垂範する

活動体制は必ず経営トップを巻き込みます。トップが、ただ「やれ|やれ|」と言うだけでは組織は動きません。

トップが本気度を示し、旗を振り、経営幹部を巻き込みながら進めていきます。

活動運営は委員会や事務局をつくり、トップと活動メンバーの間をつなぎながら、サポートしていきます。

5S推進区の明確化

全敷地、全工場内、全事務所内と一度に展開するのではなく、まずどこから取り掛かるべきかを検討し、5S推進区(モデル・エリア)を明確化します。

まずはやってみる

P.F.ドラッカーは、「優れた者ほど間違いは多い。それだけ新しいことを試みるからである。一度も間違いをしたことのない者、それも大きな間違いをしたことのない者をトップレベルの地位に就かせてはならない。間違いをしたことのない者は几庸である。そのうえ、いかにして間違いを発見し、いかにしてそれを早く直すかを知らない」という言葉を残しました。

5S(改善)は、このような間違いの繰り返しです。100点をめざすのではなく、60点でよいのでまずはやってみる。そして、間違いがあれば、また改善すればよいのです。

啓蒙・教育-5S改善手順②

次の5S改善手順は、啓蒙・教育です。

ポスター・ニュースによる啓蒙、5Sの基本教育、事例研究、改善伝道師・5Sトレーナー教育などを行います。

啓蒙活動

5Sを行う上で、一部の活動する人達だけが浮いてしまってはいけません。全社でムードをつくり、全員参加で推進していきます。

ボスターを掲示したり、社内報やメールニュースで告知したり、社長講和や月次会議・朝礼などでアナウンスしたりしながら、5Sを認知させていきます。

5Sの基本教育

5Sは人により理解が様々です。そこで、本来の5Sの意味や意義簡単な定義ですが、なかなか理解されていません。目的などを正しく理解させ、共有化を図ります。

事例研究

本や雑誌で事例研究することも良いことですが、他社の工場やオフィスを現地現物で見てみることも必要です。

他社の優れたところをベンチマーキングすれば、自社の課題も見え、レベルも把握できます。

成果発表会などに参加することも改善のプロセスを理解する上で参考になります。

推進者の育成

5Sの推進者を選抜し、彼らを改善伝道師やトレーナーとして育成します。改善伝道師は、5Sの意義や進め方を普及させる中心人物です。

宗教を布教させることく、5Sを会社の隅々に広めていきます。トレーナーは、5S教育の講義をしたり、現場での指導をしたりする指導者です。

このような伝道師やトレーナーの資格を持つた人の割合が増すほど、社内の5Sの浸透度も高まっていきます。

整理の推進-5S改善手順③

次の5S改善手順は、整理の推進です。まずは整理だけを徹底的に行います。

要るものと要らないものを区別する

整理では、まず要るものと要らないものを区別します。この区別が通常なかなかできません。

ゴミとしてすぐに廃棄できるモノは誰でも区別できますが、誰のものか分からないモノ、置いた人が転勤・異動・退職で所有者不明のモノ、今注文はないが将来ひょっとしたら受注がくるかもしれない商品・製品、今は使わないが使うかもしれないモノなど要らないと判断できないような所謂グレーゾーンに属するモノが厄介です。

このようなモノは捨てるに捨てられず、そのまま放置されている状態になりがちです。

そういつたモノが普段使う一等地(使用者の身の回り)にあつたりすると、本来使いたいモノが遠くに置かれ、歩行や移動のムダが生じます。

そこで、一人では要るか/要らないか判断できないようなモノを、基準をつくり区別します。

要らないものを処分する

要るものと要らないものが区別されたら、要らないものを更に廃棄して良いものと保管しておくものに分けます。

廃棄してよいものは、リサイクル・リデュース・リユース・リフューズの4Rを考慮しながら処分します。

保管しておくものは、廃棄はしないがどこかに残しておかないといけないものです。

置き場や廃棄期限・責任者などの基準を決め、保管していきます。

①リサイクル

:(Recycie/再利用)プロダクトリサイクル(再生利用)、マテリアルリサイクル(材料・製品への再資源化)、サーマルリサイクル(燃料化)のこと。

②リデュース

:(Reduce/減量)環境負荷や廃棄物の発生を抑制するために無駄・非効率的・必要以上な消費・生産を抑制あるいは行わないこと。

③リユース

:(Reuse/再使用)一度使用された製品をそのまま、もしくは製品のあるモジュール(部品)をそのまま再利用すること。

④リフューズ

:(Refuse/拒絶。拒否)ゴミになるモノを拒絶すること。

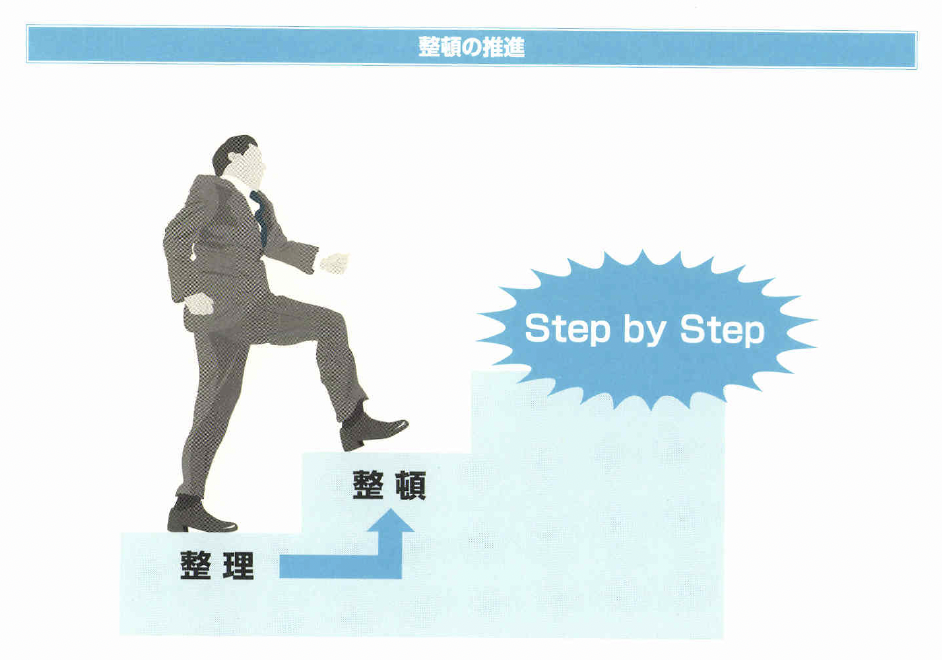

整頓の推進-5S改善手順④

次の5S改善手順は、整頓の推進です。整理が終わると要るものが残りますので、それらを整頓で、使いやすい場所にきちんと置きます。

整理と整頓は、同時並行で行わず、順番に(ステップ・バイ・ステツプで)行います。

使いやすい場所

使いやすい場所は、使用頻度に応じて決めていきます。使用頻度が高けねば近くに、低けねば遠くにが原則です。

使用頻度に応じてすぐ手に取ねる場所から徐々に遠ざけていきます。その原則から歩行ロス・運搬ロス・動線や安全性などを考慮し、置き場を決めます。

そして、その置き場を誰もが分かるように置き場表示を行います。

大きなモノは床に線を引き、小さなモノはフェルトをくり抜ぬいて入れ、かつ「○○置き場」のような名札を記します。

このように場所が特定されれば、誰もが迷わず探さずに要るものを取り出すことが可能となります。

きちんと置く

「きちんと」という表現は、他に「ちゃんと」「しっかりと」などの同義語がありますが、その基準が人により異なります。

例えば、「ペンをきちんと置く」ということに対し、

(a)1本1本向きを揃えてペンケースに収納すること、

(b)向きはバラバラでもペンケースに入っていること、

(c)ペンケースから多少こばれても同じ引き出しに入つていること

、など三者三様で「きちんと」の価値観が異なります。このような場合は、基準を明確にすることです。

ペンは1人当り鉛筆1本・ボールペン赤黒各1本、マーカー3色各1本などのように量を決め、その量に応じた場所を特定し、その置き方・方法を明確にすれば、それが基準となります。

鉛筆が2本あつたり、向きが逆になっていたりすれば、それは基準からはずれ、「きちんと」という定義からはみ出ることになります。

このように基準があれば、人により異なる価値観が統一され、誰もが「きちんと」という曖昧な尺度を共有化できます。

使用後、戻しやすくする

使いやすい場所にきちんと置くことができれば、使用後元の場所に戻すことも容易となります。

この戻しやすくする行為ができないと、一度整頓ができあがつてもすぐに乱れていきます。整頓は、このような使用後の戻しやすくする工夫も重要です。

清掃・清潔。

躾の推進-5S改善手順⑤次の5S改善手順は、清掃・清潔・躾の展開です。整理・整頓の2Sの次に、残りの3Sを進めていきます。

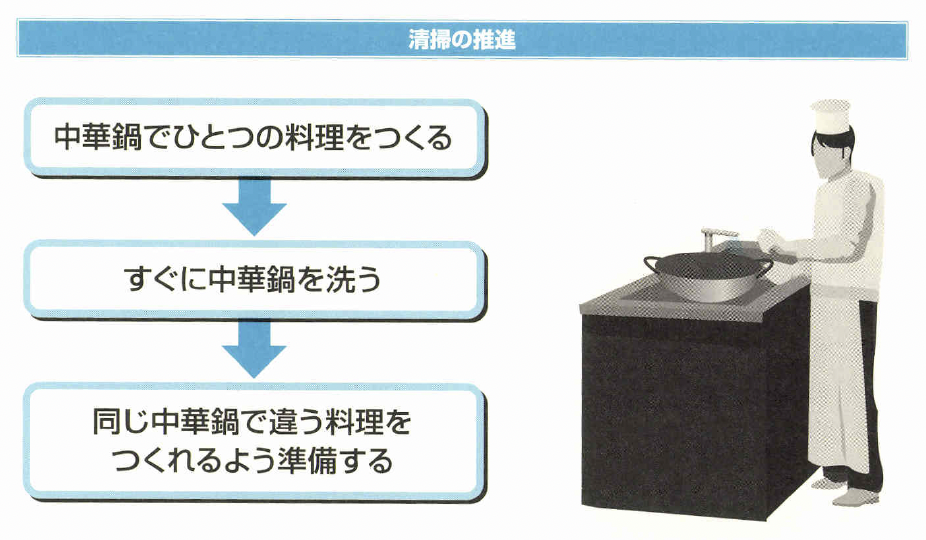

清掃の推進

清掃は、身の回りのモノや職場のモノをきれいにして、いつでも使えるようにします。

しヽつでも使える状態とは、必要な時にすぐに作業や仕事ができる状態です。

例えば、一流のシェフは中華料理で料理をする際、ひとつの鍋で酢豚をつくつたら、すぐに洗つて同じ鍋で八宝菜をつくねるように常に鍋をきねいにしながら使い回します。

すぐに掃除すねばきれいになるものも後でまとめてやれば、こびりついたりして汚れもなかなか落ちません。

このように作業や仕事が終わつたらその場で片付け掃除し、次にすぐ使えるようにすることが必要です。

清潔の推進

清潔では、誰が見てもきれいで、分かりやすい状態を保つようにします。

分かりやすい状態を保つとは、整理・整頓・清掃が行き届いた状態を維持していくことです。

整理・整頓・清掃を乱したりする者に対して、そのような行為を取らせないようにするために、常にきれいな状態を心がけ、自制心を植えつけます。

躾の推進

躾は、職場のルールや規律を守ることです。お互いに信頼でき、協力し合う組織風土をつくっていきます。ルールが守れなければ叱る、よくやつていれば褒めるということも必要です。

スピードと行動

P.F.ドラッカーは、「未来は明日作るものではない。今日作るものである。今日の仕事との関係のもとに行う意思決定によって、今日作るものである。逆に、明日を作るために行うことが、直接、今日に影響を及ぼす」という言葉を残しました。

5Sに必要なのは、“スピードと行動”です。思いついたら、すぐ実行する姿勢が求められます。

5Sの定着-5S改善手順⑥

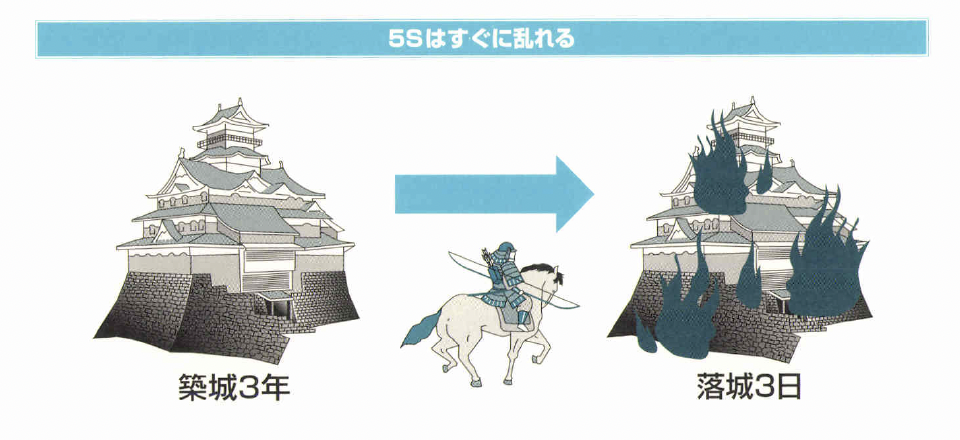

次の5S改善手順は、5Sの定着です。「築城3年、落城3日」の名言もあるように、折角時間をかけて5Sをつくり上げても、崩れ始めるとあつという間に元に戻ってしまいます。

5Sの後戻り防止

整理→整頓⇒清掃・清潔・躾の手順を一通り回してくれば、現場やオフイスは見違えるように様変わりしているはずです。

これらの活動を通じて、改善行動を取ることへの抵抗もなくなり、成果への満足感や喜びも沸いてきています。

しかしながら、そねで満足しストップしてしまえば、すぐに元の状態へ後戻りしてしまいます。

現場やオフィスは、常に変化しています。その変化に対し、常に5Sを繰り返していかなければ、今までの活動が無に帰してしまいます。

そこで、後戻りしないために5Sを日常化し、定着を図っていきます。

5Sの定着化

定着化させるには、定着させるための仕組みを設計しなけ祖ばなりません。

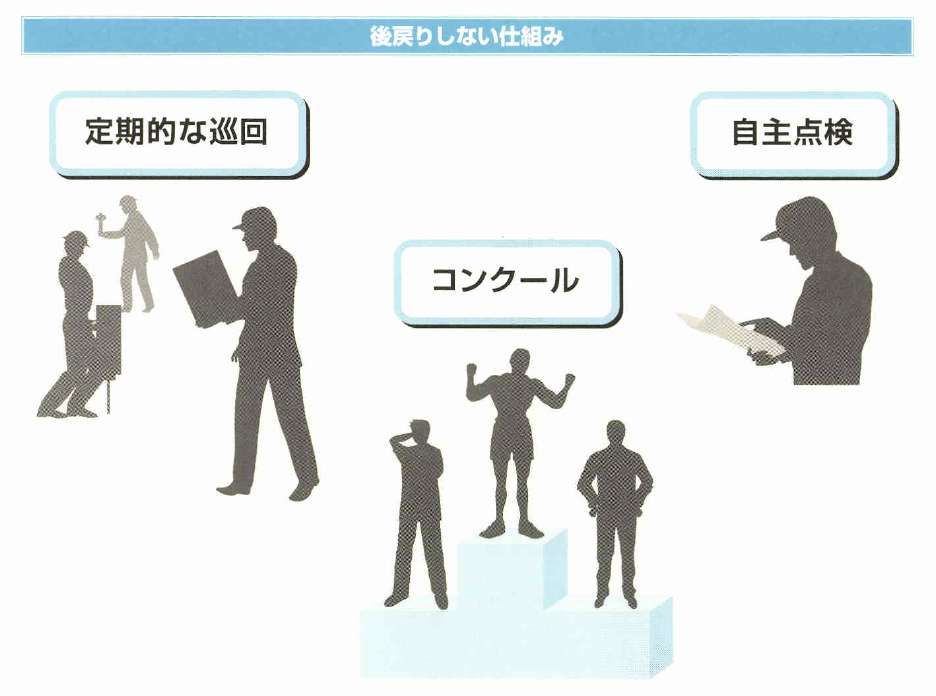

過去の失敗事例を織り込みなが生5Sチェックリストを用いた定期的な巡回や自主点検、コンクールなど後戻りしないような仕組みをつくります。

そして、そねを試行・運用し、不具合を直しながら、修正していきます。

このように仕組みをつくつたら何度でも状況に応じてつくりかえていくことで、定着が図られていきます。

変化は機会

P.F.ドラッカーは、「変化への抵抗の底にあるものは無知である。未知への不安である。しかし、変化は機会と見なすべきである。変化を機会としてとらえたとき、初めて不安は消える」という言葉を残しました。

このような変化を起こすきっかけづくりが、5Sです。

5Sの横展開-5S改善手順⑦

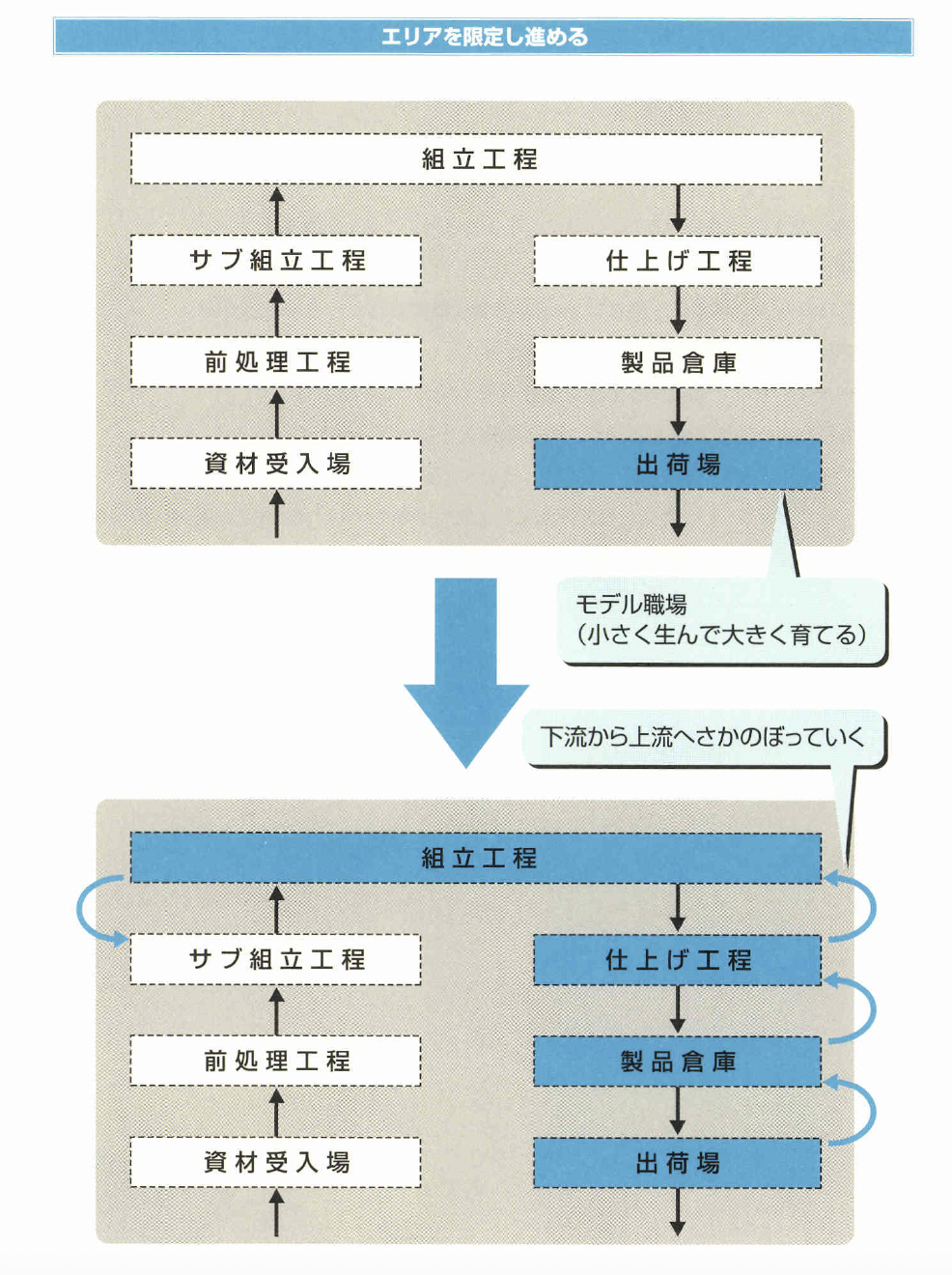

5S改善手順の最後は5Sの横展開です。狭い範囲から徐々に範囲を広げていきます。

まずはモデルを完成する

5Sは、いきなり全社展開をする方法もありますが、5S推進区を明確化して取り組む方法もあります。

この場合の5S推進区がモデル職場です。

狭いエリアでまずは取り組み、徹底的に5Sすることでそれがモデル・エリアとなります。

そこからいろいろな基準やルール、管理方法などが見えてきますので、改善を加え他の見本・お手本となるようなモデルを完成させます。

モデル職場から他職場ヘ

ひとつのモデルが完成すると、次はそれを他職場へ横展開していきます。

同じ作業内容・業務内容であれば、そのまま移転可能ですが、作業内容・業務内容が異なれば多少アレンジしながら展開していきます。

横展開のステップ

どこから先にモデル化し、どういう順序で展開してしヽくかは様々ですが、ひとつの方法として出口(出荷)に近い所からエリアを限定して始め、徐々に上流工程ヘさかのぼります。

最初に出口を行う理由は、出口にその会社の問題点が集約されているからです。

上流の各工程の悪さが後工程へと押し込まれ、最終的に出口にモノとなつて出てきます。

ですから、5S改善を出□からすることは、そこに現れた要因を上流にさかのぼり解決することで、根治的な(発生源を根こと取り去る)改善につながつていきます。

5S+Sは?

5Sに加えて、6番目のSや7番目のSを入れるところもあります。

例えば、

●しっかり。しつこく。信じて:5Sを確実に着実に行おうという観点から

●安全(Safty):安全第一という観点から

●セキュリティ:個人情報保護や情報セキュリティの観点から・洗浄および殺菌:食品業界で、衛生面確保や異物混入防止の観点から

など自社で必要とされる「S」を定義し、そのSを加えながら活動していきます。しかしながら、いくつ新たなSを加えても最も重要なのは、あくまでも整理・整頓の2Sであることをお忘れなく

コメント