はじめに

5S(整理/整頓/清掃/清潔/躾)のセミナーを開催すると、受講者のほとんどが経営者・管理者ではなく一般職の人達です。

5Sの理論やスキルを会社から勉強してこいという命令の下、参加されるケースです。

確かに彼らは、知識は身につきますが、帰社後それが実行されることは少ないのではないでしょうか。

経営者・管理者が、会社や工場が汚いから一般職にセミナーでも受けさせて何かさせようという思いは分かりますが、このような思いだけでは何も変わりません。

重要なのは、知識・理論やスキル・テクニックよりも実践です。実践するためには、一般職の知識だけで会社は動きません。

経営トップ自ら旗を振り、行動させるための仕掛けや仕組みを構築しなければなりません。

5Sは、理論・理屈は簡単です。しかしながら、分かつていてもその実践がこれほど難しいものはありません。

また一度構築しても、維持されない、元に戻つてしまうなど継続することも更に難しいと言えます。

そこで、本書では5Sを実践・継続させるために、その意義や狙いを理解頂いた上で、意味や進め方を解説いたします。

そこから、

- 製造現場の5S

- 事務(管理間接部門)の5S

- 仕事(モノ以外)の5S

という観点でツールや着眼点などをこ紹介いたします。

これを機会に今までの5Sの認識を見直し、1新たな視点で5Sの実践に取り組んで頂くことを期待いたします。

2008年9月コンサルソーシング株式会社エグゼクテイブ・コンサルタント石川秀人

第1章5Sの意義と狙い

「5Sをやろう!やろう!」と言っても、現場は動かない、守れない、後戻りしてしまうといつたことがよく起こります。

5Sの理屈は簡単ですが、実行が難しいのが現状です。では、簡単なはずの5Sはなぜ進まないのでしょうか。

そねは、5Sの意義や狙いが正しく理解されておらず、多くの人は単に「片付けること?」「掃除をすること?」「きれいにすること?」のように理解されているからです。

現場で行動する側の方もさることながら、旗振り役(経営トップ)もこのような認識が非常に多いのが現実です。

そこで、本章では5Sの真の意義と狙いを解説いたします。

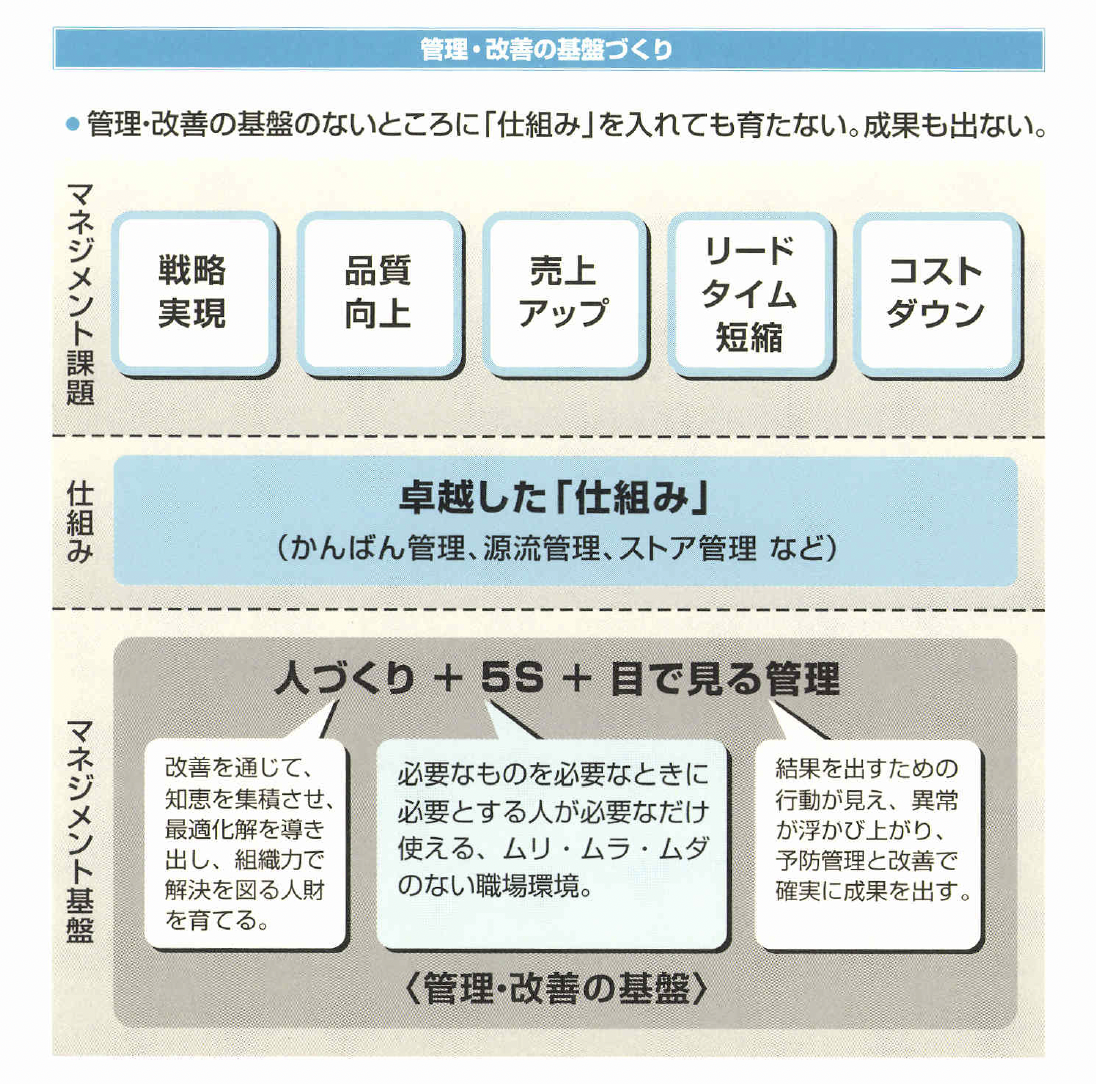

Sは管理・改善の基盤づくり

5Sは一言で言うと、管理・改善の基盤を構築することです。

各種マネジメント課題達成のために必要なもの

企業には、戦略実現・品質向上・売上アップ・リードタイムの短縮・コストダウンなどの様々なマネジメント課題(経営課題)が存在します。

それらマネジメント課題を解決するために各企業は、かんばん管理・源流管理・ストア管理などの仕組み(システム)を構築し、課題解決に向けた取り組みを行います。

しかしながら、それらの仕組みを導入した企業が必ずしも成果を出しているとは限りません。

例えば、かんばん方式を形だけ真似してもそれが現品票の役割にしか使われず、ジャスト・イン・タイムどころか原価低減に全く寄与していないケースも多々あります。

かんばん方式に限らず、シックスシグマ・ISO・TQMやコンピューターのパッケージソフトなど世間で流行していたり話題となつていたりする様々な卓越した仕組み(システム)を単に導入しても自社の企業風土・習慣・文化が異なるため、成功している企業と同じやり方をしてもマネジメント課題の解決には至りません。

この大きな理由が、これらの仕組み(システム)を自社流にアレンジする改善力が欠けているためです。

卜∃夕はスーパーマーケットの仕組みを自社流にアレンジし、「かんばん方式」として自社の生産システムを構築しました。

このように他社の優ねた仕組みや基本的なパッケージをいかに自社のDNAと融合させるかが重要なのであり、それが管理・改善の基盤(マネジメント基盤)です。

管理・改善の基盤づくり

管理・改善の基盤は、様々な卓越した仕組み(システム)を環境がめまぐるしく変わる中、常に状況対応させていくためのベースです。

こねが弱けねば仕組み(システム)も機能せず、マネジメント課題も解決されません。

この基盤の柱となるのが、人づくり+5S+目で見る管理です。人づくりとは、人財の育成です。

ヒトが集まり知恵を出し合い、最適化解を導き出し組織で解決しながら、改善を図ります。

5S*とは、ムリ・ムラ・ムダを排除するための環境づくりの場です。5Sを通じてマネジメント基盤の強化を図ります。

日で見る管理とは、異常を明らかにするマネジメントです。正常を定義し、それに反する行為を異常とみなすことにより、その異常に対し改善二一ズが発生します。

異常が明らかにならなけねば、しヽくら優秀な人財がそろつていてもなかなか改善行動に結びつきません。

■5S整理/整頓/清掃/清潔/躾の回―マ字にした際の頭文字がSであることに由来する。

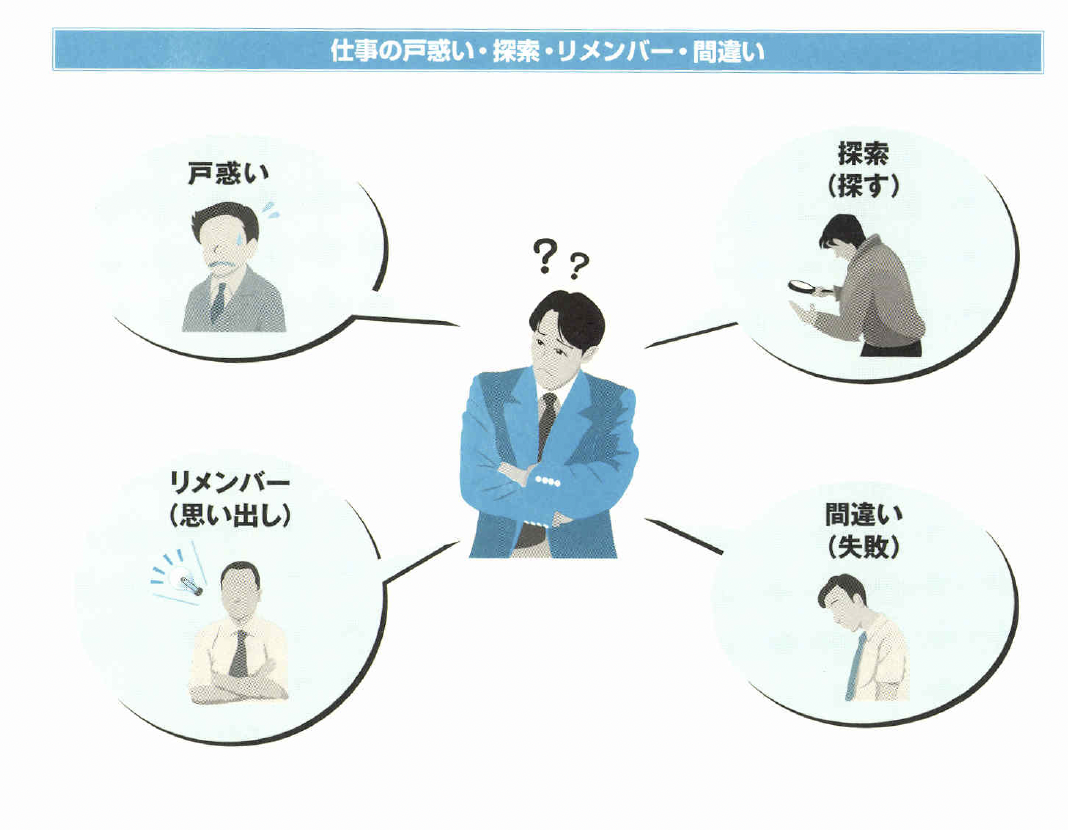

仕事の戸惑い。

探索・リメンバー・間違い

5Sができていない状態では、仕事において戸惑ったり、探したり、思い出したり、或いは間違いを起こしたりすることが頻発します。

仕事の戸惑い・探索・リメンバー・間違い

仕事には、多かれ少なかれ戸惑い・探索・リメンバー・間違いが付きまといます。

製造現場において例えば、

戸惑いとは、どのビスで取り付けたらよいのかあれこれ迷つて判断がつかない状態などのこと、

探索とは、工具や治具が見つからずあちこち探す状態などのこと、

リメンバーとは、製品の段取り替え後新たに行う作業手順などに対しどのようにやるのだつたかな~と思い出す状態などのこと、

間違いとは、聞き違い・言い違いなどで作業のやり間違いを起こしてしまつた状態などのこと、を指します。

一方、管理間接業務において、

戸惑いとは、不慣れな仕事や初めての仕事を行う際自分では判断がつかずにあねこれ悩んだり思いあぐねたりする行為などのこと、

探索は、仕様書・見積書・手順書などの書類やファイルがどこにあるか分からず探す行為などのこと、

リメンバーとは、棚卸しや決算など半年・1年単位に行う仕事や久しぶりに行う業務に対し思い出す行為などのこと、

間違いとは、作業ミス・入カミス・計算ミスなどから仕事をやり直しする行為などのこと、を指します。

5Sの時間は取れない?

5Sの時間は取れない?5Sしようと言うと現場からすぐに出てくる反対意見は「時間がない!」という声です。

確かに人手不足で忙しいことも分かりますが、1日10分でもよいので時間は取れませんか’例えば、毎日1,000個の組立て作業を定時7時間40分で行っている状況で考えてみます。

現状、戸惑ったり探したりするムダを含んでいて1個つくるのに30秒かかっていると仮定すると、1,000個つくるのに8時間20分を要し、40分残業しなければ必要数がつくれません。

月20日の稼動であれば、13時間20分/月の時間外労働となります。

仮に5Sで1割短縮して27秒になれば、1日7時間30分となり残業無しで定時内に必要数が完成することになります。

このように毎日の作業には、多かれ少なかれ戸惑い・探索などが存在します。それを5Sで改善をしなければ永遠に残業が続いていきます。

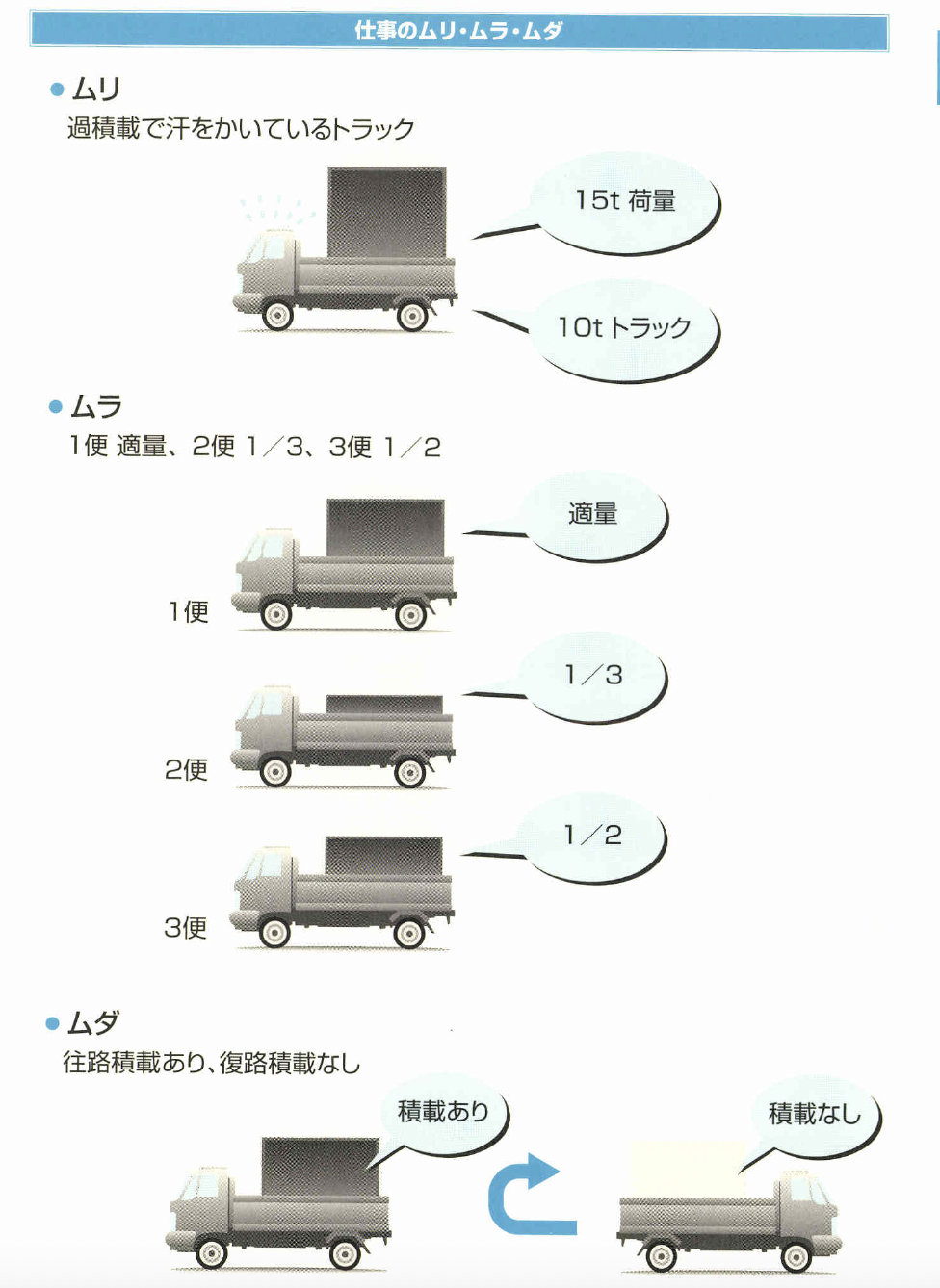

仕事のムリ・ムラ・ムダ

仕事の戸惑い、探索、リメンバー、間違いから、様々なムリ・ムラ・ムダが発生します。

仕事のムリ・ムラ・ムダ

ムリ・ムラ・ムダとは…

ムリとは、人に関しては心身に過度の負担がかかることを言い、設備に関してはそれらの保有能力に対して過度の負荷をかけること、

ムラとは、人に関してはある基準に対し負荷のバラツキを言い、設備に関しては生産計画や生産量が一定でなく増減変動すること、

ムダとは、付加価値を生み出さず原価だけを高める諸要素のこと、を言います。

戸惑い・探索・リメンバー・間違いは、付加価値を生まないムダな行為であり、そこから人や設備に過度の負担をかけるムリが生じ、波のある仕事や負荷のバラツキとなってムラを発生させていきます。

つまり、戸惑い・探索・リメンバー・間違いの多い職場ほどムリ・ムラ・ムダも多いと言えます。

ムリ。ムラ・ムグを例えると

トラックの積載を例にすると、以下のようになります。

●ムリ:10トンのトラックに15トンの荷量がある状態。過積載で法令違反にもなります。

●ムラ:1便目は適量、2便目は1/3の荷量、3便目は1/2の荷量というように変化が激しく安定しない状態。

●ムダ:往路は積載しているが、復路は積載するものがなく空で帰つてくる状態。

ムダを定義する

ムダというのは、人によつて解釈の仕方が異なります。ある人にとってはムダと感じることも別の人にとってはムダと感じない場合も生じます。そこで、まずムダを定義します。

製造現場における7つのムダ

製造現場におけるムダは、以下のフつに表せます。

①造り過ぎのムダ:

必要な時より早いタイミングで生産し、生産計画情報やかんばん情報などに示される必要数以上に生産することやそこから発生する在庫のこと。

この造り過ぎのムダは、手待ち・動作のムダを隠し、加工・運搬のムダを発生させるとともに、運搬車・パレットなどの増加という2次的ムダを発生させるため、ムダの中でも最大の罪悪となる。

②手待ちのムダ:

標準作業の作業順序にしたがつて仕事をする過程で次の手順に進もうとしても進めない状態、人の作業時間と機械の稼働時間がかみ合わず作業待ちをする状態、作業の段取りが悪く準備が整わない状態や素材・ワークがそろわずに加工できない状態で作業者を待たすこと。

③運搬のムダ:

運搬自体製品の付加価値を高めないため本質的にはムダだが、最小限必要な運搬以外の仮置き・積み替え・小出し・移し替えなどのこと。

①加工そのもののムダ:

工程の進みや加工品の精度などには何ら寄与しない不必要な加工のこと。

⑤在庫のムダ:

生産・運搬の仕組みの悪さによつて発生する在庫(素材。工程間・完成品)のこと。

③動作のムダ

生産活動で付加価値を生まない人の動きのこと。逆に、動作のムダが無ければ、ニンベンのついた「働き」となる。

⑦不良をつくるムダ

廃却しなければならない不良品や手直しをしなければならないモノを造ってしまうこと。

管理間接部門におけるフつのムグ

製造現場のムダは在庫や作業動作になつて現れるため見つけやすい面がありますが、管理間接部門においてはムダが見えにくいため、特にムダの定義を共有化しておく必要があります。

①やり過ぎのムダ:

要求のない作業や必要ない作業を行うムダのこと。

仕事の進み過ぎや、過剰人員、作業負荷の平準化ができていなことから先食いなどにより発生する(造り過ぎのムダ)。

②手待ちのムダ:

作業ができずに待つている状態のこと。

工程間・作業者間のバランスが悪く、回答待ち・資料待ち・情報不足・ミスなどにより待つてしまうこと。

③情報伝達のムダ:

管理者・担当者間・工程間の冗長な情報伝達のムダのこと。

組織体制のまずさ・工程の細分化・作業に必要ない管理のまずさによる伝達作業が発生してしまうこと(運搬のムダ)。

④作業そのもののムダ:

必要最低限以上の作業のムダのこと。

ある作業が付加価値ある行為と思い込み、その作業そのものが必要なのかという疑間を持たないことにより発生してしまうこと(加工そのもののムダ)。

③作業待ちタスクのムダ:

処理されず待つている作業案件のムダのこと。

工程間・作業者間のパランスが悪く溜まつてしまうことや、納期遅れ・ミス・やり直しを恐れてベテランの前に作業案件を溜めてしまうこと(在庫のムダ)。

⑥動作のムダ:

付加価値の付かない動作のムダのこと。作業者任せで動作分析しないままの作業設計や作業環境が不安定な状態での作業により発生してしまうこと。

⑦作業ミスのムダ:

作業ミスとその処置のムダのこと。ミス検出指向の管理しかできていなかつたり、1回の処理ロットサイズが大きく大量ミスを生むことなどにより発生したりすること(不良をつくるムダ)。

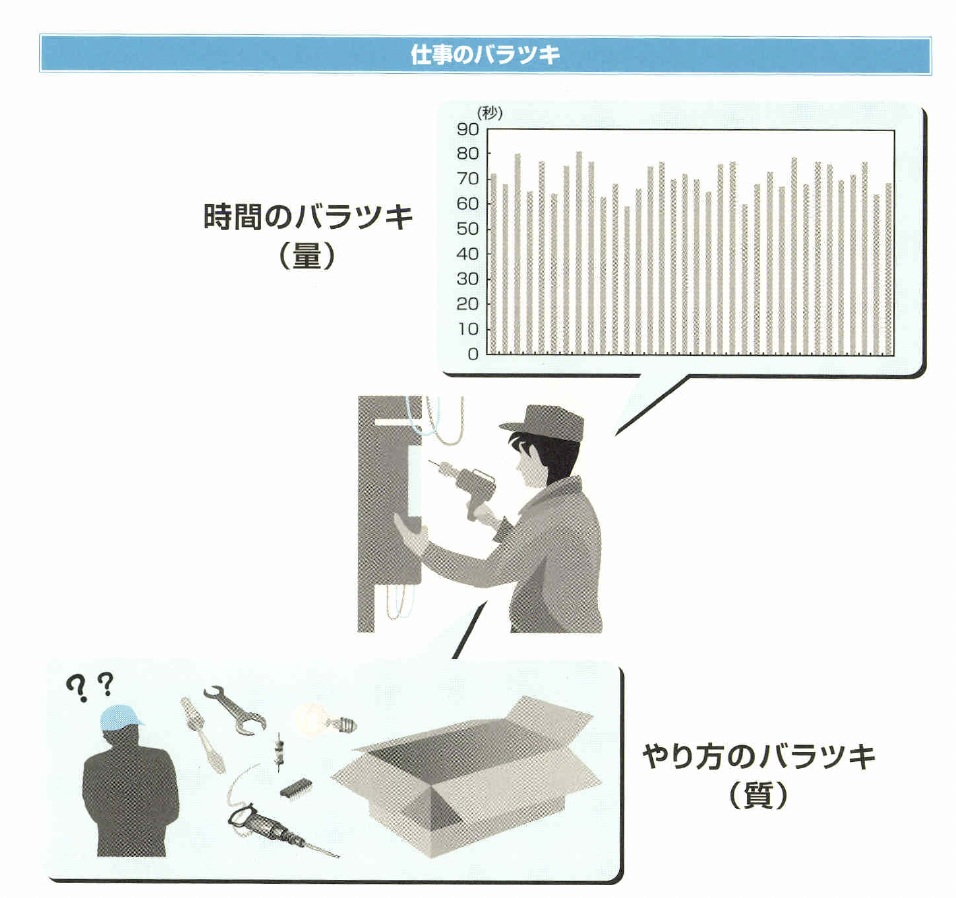

仕事のバラツキ.…

作業や仕事が安定していない状況下では、バラツキが発生します。そのバラツキには、時間のバラツキ、やり方のバラツキなどがあります。

時間のバラツキ

仕事の戸惑い・探索・リメンバー・間違いが多い状況下では、作業や仕事の時間が早くなつたり遅くなつたりします。

これが、時間のバラツキです。

もちろん作業者の経験・資質・能力・スキルなどによっても時間のバラツキは生じますが、それらの要素より戸惑い・探索・リメンバー・間違いなどの要素の方がバラツキの幅を大きくすることが常です。

製造現場においては例えば、新入社員がボルトのビス止めをするのに10秒かかつていたとして、そねと同じ作業をスキルの高いベテラン社員がやっても5~6秒がいいところではないでしょうか。

しかしながら、ドライバーを探すのに10分、どの位置に留めるのか確認するのに10分、取り付け間違いをしてしまつて組付け直すのに3分というように戸惑い、探索、リメンバー、間違いなどの要素は「秒」対「分」のように単位が異なるケースが生じます。

管理間接業務では、同様に新入社員がPC入力に10秒かかっていたとして、それと同じ作業をスキルの高いベテラン社員がやっても5~6秒がいいところではないでしょうか。

それ以上に、エクセル操作で悩んだり、サーバー内のファイルを探したりする時間の単位の方がはるかに大きくなります。

このように戸惑い・探索・リメンバー・間違いなどの要素が大きければ、しヽくら経験豊富なベテランでも早くはできません。

経験・資質・能力・スキルなどでもバラツキは生じますが、戸惑い・探索・リメンバー・間違いなどの要素の方がバラツキの幅は大きくなります。

やり方のバラツキ

仕事のバラツキが生まれるのは、やり方のバラツキも要因となります。

段ボールに物を収納する際、A→B→C→Dという順序で入ねていけば上手に蓋が閉まります

が、その順序をB→A→D→Cなどのように後先を間違えてしまうと蓋が閉まらないということが起こります。

製造現場においては、仕事のやり方(作業手順)がやるたびに異なれば、作業者の加工忘ねや作業間違いなども生じやすくなります。

管理間接業務でも同様に、資料作成の際参照物や過去のデータがなく、各人が勝手にフォームを作つて勝手にデータ入力したのではミスも生じやすくなります。

つまり、仕事のやり方においても、戸惑い・探索・リメンバー・間違いなどの要素が大きければ、バラツキの幅は大きくなり、結果として時間のバラツキになります。

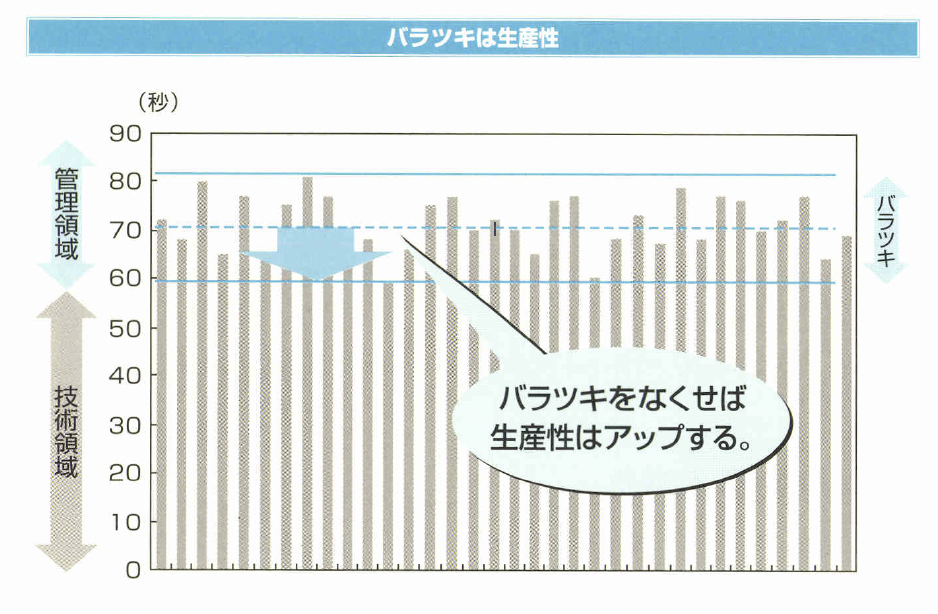

バラツキは生産性

時間のバラツキは、生産性を阻害させます。

時間のバラツキと生産性

戸惑い・探索・リメンバー・間違いなどによるバラツキとともに、経験・資質・能力・スキルなどによる時間のバラツキも生じます。

製造現場において例えば、ある作業や仕事をする時間がやるたびに60秒になつたり80秒になったりしますが、この60~80秒の間がバラツキです。

ベテランのAさんであれば60秒でできても新入社員のBさんであ祖ば80秒になつてしまいます。

また同じAさんでも、60秒でできたり80秒になつたりすることが生じます。

管理間接業務でも同様に、1枚の伝票作成が60秒であつたり80秒であつたりします。

Aさんであれば60秒でできても、Bさんであれば80秒になつてしまいます。

このようにやるたびに時間が異なるということは、それだけ生産性もぶれます。

計画を練る際もバラツキが大きけねば、不確かな計画となってしまいます。そこで、そのバラツキを無くし、仕事を安定化させなければなりません。

やるたびに60~80秒になるのであれば、最も早い60秒でできる時をよく観察し、それがどうすねば繰り返しできるかを考えます。

工具や材料の置き場を作業者に近づけたり、作業者が扱いやすい位置に置き方を変えたりすることで、バラツキは減り、常に60秒近い値で前後してできるようになります。

このように60~80秒の間のバラツキを常に60秒でできるようにすることで、バラツキの振ねの分だけ生産性は向上します。

管理領域と技術領域

この60~80秒の範囲は、マネジメントとして解決する領域(管理領域)で管理者の責任範囲です。

作業者が代わつたり、製品・仕事が切り替わったりするたびにバラツキが発生するため、常に60秒前後でできるように目を光らせなけねばなりません。

これはお金をほとんどかけずに知恵を出すだけで改善できる領域です。

一方、60秒以下の領域は技術的革新や多大な投資を必要とする領域(技術領域)で、専門スタッフの責任範囲です。

製造現場において例えば、ドライバーでビス止めをする作業において、ビスの向きを揃えたり、ドライバーの位置や向きを固定したりする行為は、管理領域としての改善です。

この管理領域の改善を極めれば常に60秒前後で安定して行うことが可能となります。

更に、そこから早くしたいのであねば、多少の費用をかけて技術領域の改善をしなけねばなりません。

つまり、治工具をつくつたり、ドライバーを工アードライバーにしたり、費用をかけることで60秒以下が達成されていきます。

管理間接業務でも同様に、交通費の支払い業務で言えば領収書を揃えたり、文字や数字を読みやすく記入したりする行為は管理領域ですが、計算にそろばんや電卓からパソコンなどを用いることにより60秒以下を狙つてしヽく領域が技術領域となります。

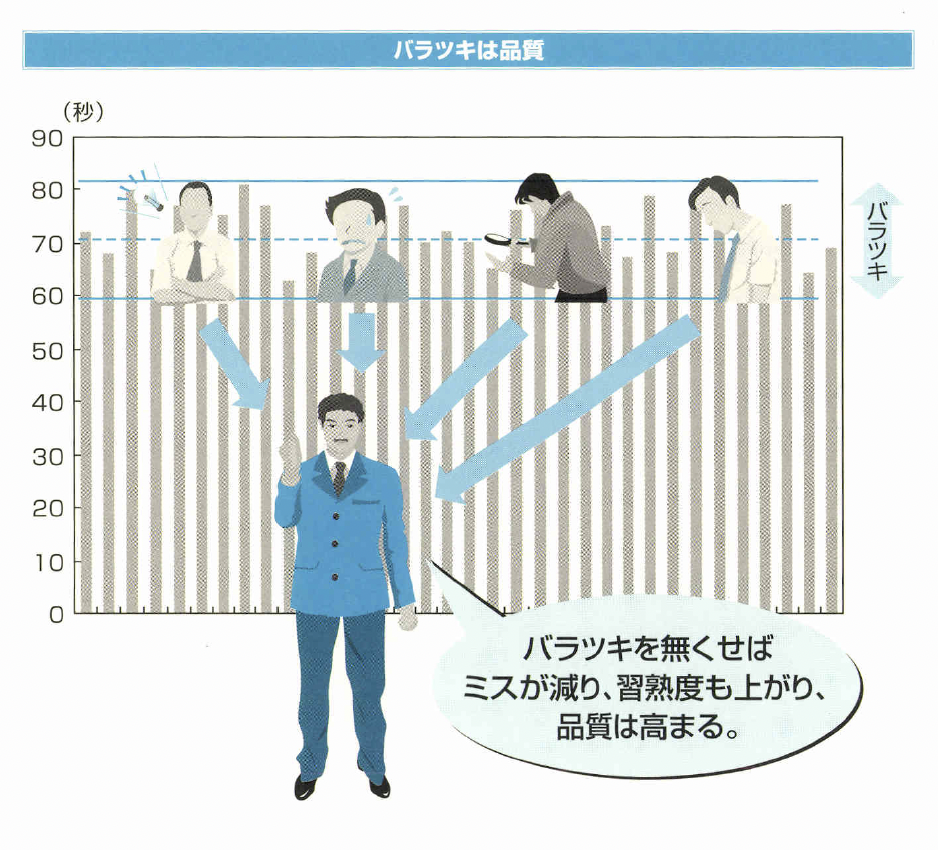

バラツキは品質

やり方のバラツキが、不良品をつくります。

やり方のバラツキと品質

やり方のバラツキは、戸惑い・探索・リメンバー・間違いなどとともに、経験・資質・能力・スキルなどによっても生じます。

製造現場において例えば、ベテランのAさんが両手でワークを取り治具にセットし、左手でビスを取り右手でドライバーを取り締め付けるというような―連の作業を行う場合、何度行っても同じ手順で行うことができます。

同じ手順で毎回できるということは、体の動作が毎回同じ軌跡を歩むことになり体で作業を覚えているからです。

したがつて、途中で工程をひとつ飛ばしたり何か加工を忘れたりというような品質トラブルが少なくなります。

しかしながら、新人のBさんがやるたびに異なる手順・動作であねば、工程を飛ばしたり加工を忘れたりというような不良品を発生する恐れが出てきます。

管理間接業務においても例えば、ベテランの経理担当者Aさんであれば同じ手順で間違いなく決算処理できても、新人のBさんになるとやるたびに手順が異なリミスも頻発してしまいます。

つまり、やり方のバラツキは不良品をつくり、品質に影響を与えることとなります。

作業の単純化、簡素化

やり方のバラツキが生まれるのは、作業が複雑だからです。

5Sで作業を単純化、簡素化し、誰もが同じ動作で作業を行えるようにし、習熟度を高め、ミスを減らしていきます。そうすれば不良も減り、必然的に品質も高まっていきます。

家庭でも使える5S

職場と同様、家庭でも5Sは有効です。例えば、洋服。普段着る服とほとんど着ない服がタンスにごちゃごちゃになっていたり、タンスの肥やしになっていたり、衣替え時や急な冠婚葬祭時に必要な洋服が探せなかったりしたことはありませんか。

このように、服だけでなく食器や本、雑貨類などに至るまで様々なモノが家庭の5Sの対象となつてきます。

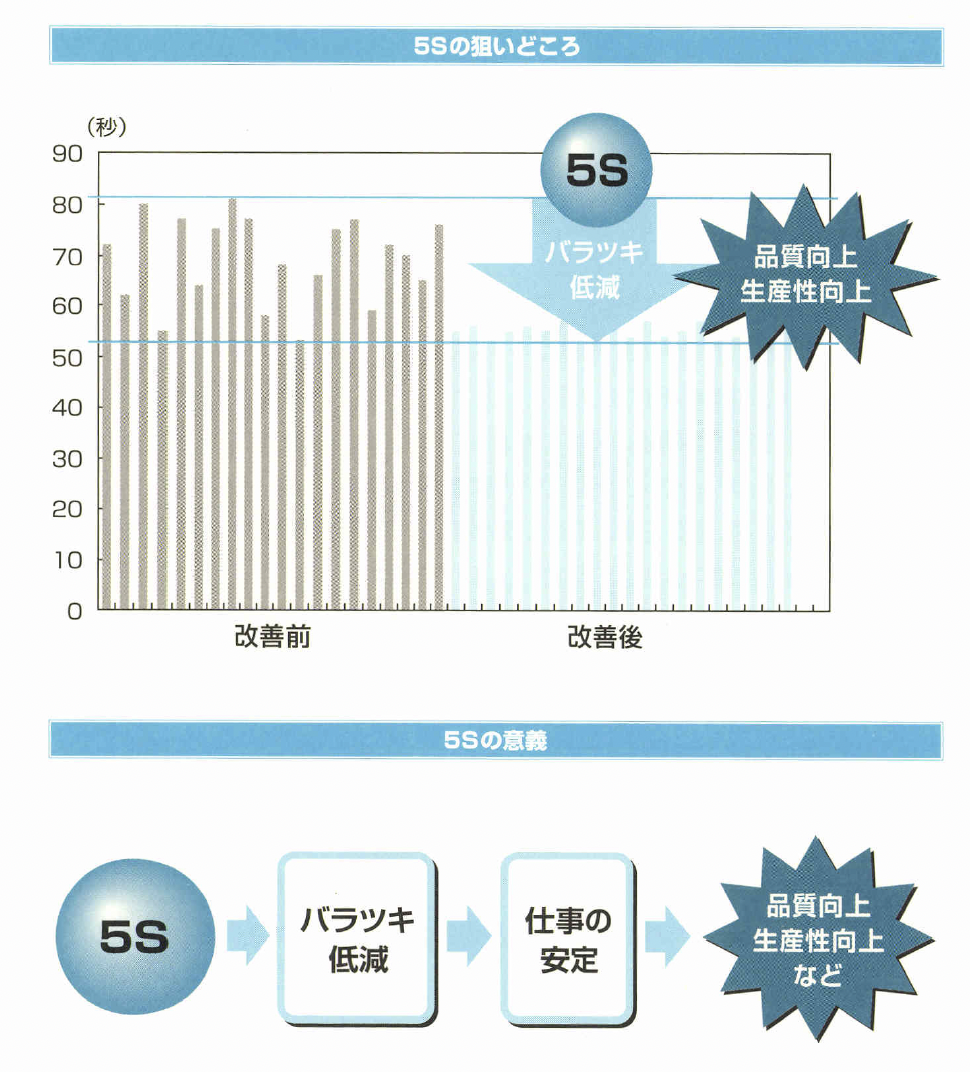

5Sの意義

5Sの狙いどころは、仕事のバラツキを低減し、仕事を安定化させることです。

バラツキを排除する

戸惑い・探索・リメンバー・間違いなどが多ければバラツキの幅が大きくなつてムリ・ムラ・ムダが発生します。

そこで、まず戸惑い。

探索・リメンバー・間違いなどを減らさなければなりません。

戸惑いをなくすためには、考えて行動するのではなく手順ややり方がひと目で分かるようにしておく必要があります。

探索をなくすためには、モノや書類・フアイルが誰でもいつでも分かるように整然と並べておく必要があります。

リメンバーをなくすためには、その作業や仕事に取り掛かった時にすぐに思い出すことができるようにしておかなければなりません。

間違いをなくすためには、取り違いや付け間違いなどをしないようにしなければなりません。

これらを解決するのが5Sです。

仕事を安定させ、生産性向上と品質向上を図る

仕事のバラツキを取り除くということは、時間のバラツキややり方のバラツキが少なくなるということです。

やるたびに60秒であつたり80秒であったりした作業が毎回60秒前後になり、毎回同じ手順で仕事ができるようになることにより、仕事が安定します。

まずは5Sでこの安定した作業環境をつくらなければなり萩せん。

作業が安定することにより、その振れていたバラツキの幅が縮小され、その分が生産性向上や品質向上としヽう成果になつて現れてきます。

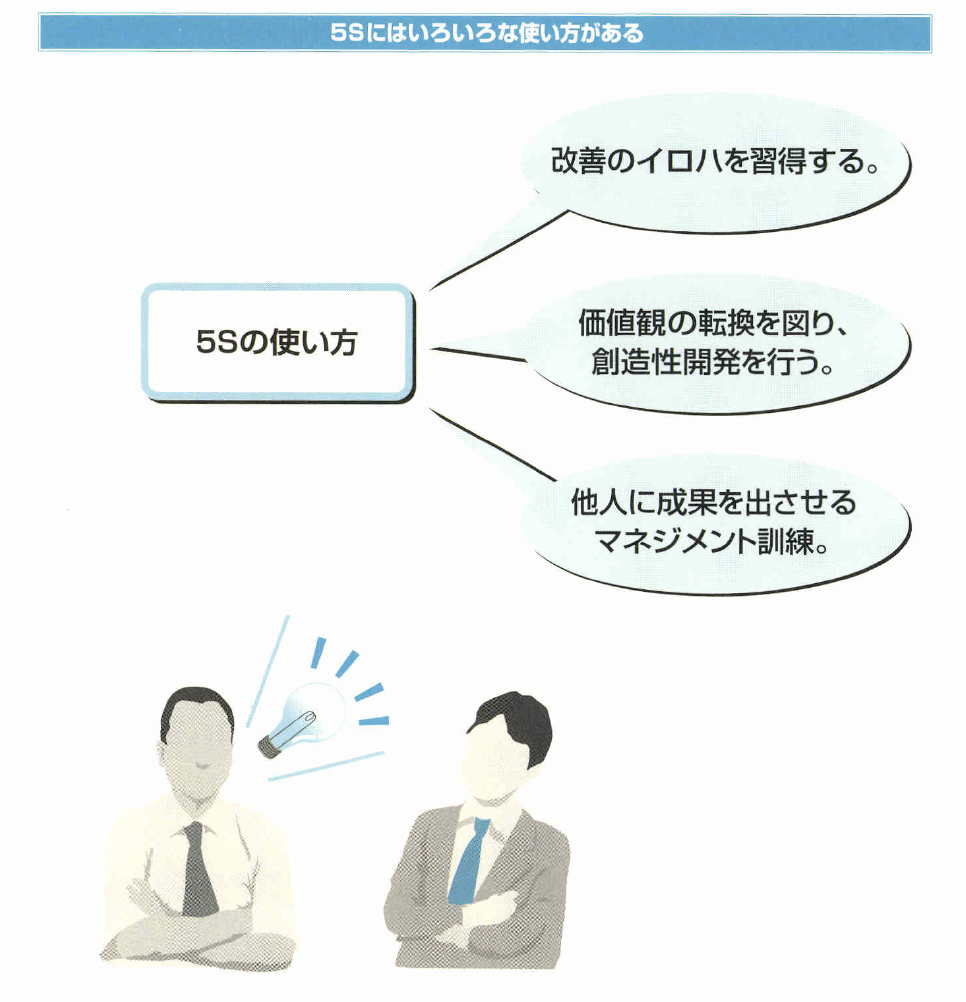

5Sの使い方

5Sには、いろいろな使い方があります。

改善のイロハを学ぶ

5Sは、仕事のバラツキを排除し、管理・改善の基盤を構築するための改善そのものです。

仕組みの改善などにいきなリチャレンジしてもなかなかうまくいきませんので、5Sを通じて改善のイロハを習得します。

5Sの良いところは、現場の姿かたちが見てすぐ分かるように変わつていく点です。

つまり、改善成果が形となつて現れるためその達成感が肌で感じ取れ、小さな成功体験となります。

5Sを通じて改善する喜びを感じ行動することへの抵抗感が払拭され、全員参加により組織の一体感が生まれます。

価値観の転換を図る

多くの人は、保守的で変化することに抵抗があります。毎日指示通りに繰り返し作業を行っていれば、考えなくても済みますし、楽です。

そして、このような人がプレイイング・マネージャー(管理者)になると、プレイしかできずマネジメントができません。

一般職の時代から指示待ちの仕事しかしていなかったために、急に考えろと言われてもなかなかできません。

やがて下から上まで変化を嫌う組織ができあがり、社長が改革や変革と唱えても現場が全く動かない状況に陥つてしまいます。

この打開策として、有効なのが5Sです。一度に大きな変化を起こすのではなく、まずは身の回りの小さな変化を起こしていきます。

例えば、ゴミ箱の位置をちょつと直そうとか、今まで見てみぬ振りをしていた不要品を片付けてしまおうとか、5Sは小さな変化を与えるきつかけになります。

その小さな波はやがて大きな波となり、従来の価値観から転換し、創造性が開発されていきます。

他人に成果を出させるマネジメント訓練

今のマネジメントに求められるのは、指示命令型のマネジメントから自律型のマネジメントです。つまり、自ら考え自ら行動するスタイルが求められます。

この観点から5Sは、何をしなければいけないか、何をすべきかが見えやすいので、自分で考え行動することが容易になります。

マネジメントする側にとつても、コーチング型スタイルでその気にさせていくマネジメントの訓練となります。

バラツキの排除

スポーツを始める際、基礎が大切だとよく言いますね。例えば、ゴルフ。

グリップの握り方、ボールの置き方、フェースの角度、頭の位置(ヘッドアップ)、スイングの軌跡、フォローフィニッシュなどひとつひとつ気にかけるべき点があります。

それによって、フックしたり、スライスしたり、はたまたチョロしたりといったことになります。

このあたりの諸点がバラバラな状態で指導を仰いでも、グリップを直せばスイングが悪くなるといつた悪循環に陥ります。

ある程度スイングが安定し、スライスばかり出るといった状態になつてくると、やっと改善点が見えてきます。

つまり、何もかもパラバラな状態では、いくらプロゴルファーでも的確な指導はできません。

このようなバラバラな状態を安定させること、つまり、バラツキを排除することが5Sの役割です。

コメント