はじめに

私は化学、金属、成形など素材、装置工場のコスト削減を指導している。指導テーマは省エネルギー、歩留り向上、省力化、工程の稼働安定化などである。

それらのコスト削減の依頼を受けて、工場を診に行った結果、まず5Sから始めるべきだと提案した工場があった。5Sができていない工場にコスト削減活動は難しい。もちろんはじめから5Sの指導を依頼されることもある。

当初、5S指導において既存の書籍を教科書として使用したかったのだが、知識や考え方、改善事例、フォーマット集などの書籍が多く、5Sを進めるときに教科書として使用できる書籍がなかった。

以上のような背景から、本書には以下の(1)~(3)に示す3つのねらいがある。

(1)5Sの教科書

本書では私が実際に5Sの指導で使用した内容をもとに、工場や事務所で5Sを指導する人がそのまま使える教科書を指向した。実際に、5S活動で使う方には1年間のプログラムになっている。

また、高等専門学校生、大学生向けの教科書としても使用できるように10単元に分けて、1単元を1時間程度の講義で使えるようにしてある。

もちろん、工場や事務所の5S指導者だけでなく、これから5Sを学びたい人にとっても本書は勉強になるはずである。

(2)5Sのマネジメントを解説

工場や事務所が5Sを進めるにあたって必要な内容、つまり、どれくらいの期間で、どういう配分で、何を、どうやるか、誰がやるかについて、体系的かつ具体的に解説した。工場の5Sは個人的な活動では限界があり、組織的な活動が必須である。

そこで本書では、組織的に進めるための5Sのマネジメントの側面からアプローチしている。

5Sの知識は難しくないが、5Sのマネジメントは難しい。特にチーム単位でどう教育、訓練していくかは管理職にとって悩ましいはずである。

実際には工場ごとの文化を考慮して教育計画を立てねばならないが、一般的に通じるであろう、参考になるだろうと思われる事項を解説している。

(3)定点撮影方式による写真で改善事例を紹介

5Sを進めるために有効な定点撮影方式は『5S改善の進め方―改善写真事例集』[1]として書籍化されている(定点撮影方式とは改善前の写真、改善中の写真、改善後の写真により、5Sの進み具合を時系列的に確認できるととともに、改善のノウハウを蓄積する方式)。

当時は銀塩写真の時代で、定点撮影方式が広がったとは言い難い。

現在はデジタルカメラ、スマートフォンの時代になり定点撮影方式がより簡単にできるようになったので、その有効性を今一度強調したい。本書では定点撮影した事例を多く掲載して、5Sのあるべき姿がイメージしやすくなっている。本書を読めば、すぐに現場でやってみたいと思えるはずである。

(4)本書の構成本書の構成は以下のとおり。

第1章「活動企画」では、組織的な5S活動にするためのマネジメントを解説する。優れた活動企画を立てられれば、5S活動は限りなく成功に近づく。

第2章「5S概論」では、5Sの基本知識を習得する。5Sには取り組む順番がある。

第3章「整理」から取り組んでいき、第4章「整頓」へと続いていく。

第5章「見える化」は整頓その2である。整頓で取り組む内容は多いので2つの章に分けている。5S活動の期間は基本的に1年間である。

ここまでで半年かかり中間点にくるので、5Sメンバーは会社の幹部や管理職、関係者を集めて報告会を開催してほしい。

その説明が、第6章「報告会の構成」である。報告会は5S活動の最終日にも開催するが、モチベーション維持のため中間点でも開催すべきである。

活動後半は、第7章「清掃」、第8章「清潔」、第9章「躾(しつけ)」と続けて5Sの各論は終了となる。第10章では5Sを継続し、定着するための仕組みづくりや次年度の5S活動の方向性を解説する。

各章末に実習と次回までの課題を用意している。特に組織的な訓練を必要とする5Sでは習ったことをみんなで実践しないと身につかない。ぜひ実習と課題に取り組んでほしい。

(5)本書で使う用語次に本書で使う用語の定義を説明する。「幹部」は5S活動における最終責任者、意思決定権者をいう(5S推進委員長)。一般的には工場長や製造所長といった工場のトップである。

大工場の場合、工場長が役員クラスで5S活動まで見きれないため、製造部長が5S活動のトップになることがある。

また、製造子会社や中小企業の場合、社長が5S活動のトップとなる。それらをいちいち書くと冗長になるので、単に幹部と表現する。「管理職」は5S活動のマネジメントを担う方で幹部の1ランク下の役職をいう(5S推進委員)。

工場長が推進委員長なら管理職は部長をさし、製造部長が推進委員長なら課長をさす。「メンバー」は5S活動の対象職場かつ5S集合教育を受ける方々で5S活動の中心となる社員をいう。

「作業員」は製造現場部門、「社員」は事務部門含めた会社の従業員とする。

最後になりましたが、本書を上梓するにあたり、日科技連出版社の木村修さんには本当にお世話になりました。

定点撮影チャートをご提供いただいた、富士変速機(桃)のみなさま、昭和電エセラミックス(榊富山工場のみなさま、社名非公表の工場のみなさま、ありがとうございました。

お陰様であるべき姿が具体的になりました。この場をお借りして深く感謝申し上げます。

2019年5月羽根田修

第1章活動企画

1.15Sの取り組みの評価

私は工場のコスト削減を指導しているため、工場を見学させていただく機会が多い。見学した工場は化学、金属、成形といった素材、装置型が中心の上場企業で数十工場である。

学術的には統計的なサンプル調査と体系的な評価基準ができれば望ましいが、指導の合間に診た評価であり、私の主観的な評価であることをお許し願いたい。

実務的には、5Sの取り組みレベルは以下の3段階評価で十分だと考えている。

- 5Sの取り組みレベル5Sが定着している。:Aランク

- 5Sに取り組んでいるものの中途半端で形骸化している。:Bランク

- 5Sに取り組んでいない。:Cランク

Aランクの工場は社員教育に熱心である。集合教育で勉強させ、社員のOJTや小集団活動で実践している。逃げのOJTでなく、集合教育とOJTの相乗効果が発揮されている。

班長クラスに5Sの定義を聞いてもきちんと答えられる。現場の細部まで5Sが行き届いている。

Aランクは大企業の直営工場に多く、さすがしっかりしていると感心する。

Bランクの工場は5Sがすたれた感がある。昔は熱心に取り組んだけれど今は停滞している。社員に任せて工場の幹部や管理職は関知していない。形式的な5Sになっている。

例えばスパナを姿置きしてあるのだが、使わないスパナまで並べてあったり、棚の天丼や床下に工具や備品を置いたりしている。いわゆる「惜しい」のである。

Bランクの工場は5Sの定着化が課題である。

Cランクの工場は何もやっていないので、工場を診ればすぐわかる。

管理職に話を聞いても「5Sに取り組んでいない」と認識されている。

大企業の直営工場はAランクでもその子会社やそのグループ会社になると5Sに取り組んでいないことが散見された。

Cランクの工場は5Sの進め方が課題である。野球に例えるとCランクは体育の授業レベル。ルールがわかり、来た球を打ち、補ることができる程度。

Bランクは一般的な部活レベル。各自の役割を理解して、それに向けて練習している。

Aランクはプロレベル。見ていても美しい。さて、みなさまの職場の取り組みレベルはいかがであろうか?ぜひ考えてみてほしい。

1.25Sがなぜ進まないのか

5S活動は「5Sを進める→定着させる」が基本ステップであるから、5Sを進めるべきであるCランクの工場からヒアリングした特徴を以下に示す。

5Sに取り組んでいないCランクの工場の特徴

- 幹部の意識が低い。

- 5Sは簡単だと思っている。

- 幹部が5Sを導入したいと思いつつ、どう進めるかわからない。

- 管理職が具体的でなく、抽象的な口先だけの指示に終始している。

- パトロールレベルが低い。

- 社員が指示待ち。

- 一部の社員しかやらない。

- 管理職が改善や教育にお金を出さない。

- 会社に教育プログラムがない。

- 知識がない、わからない、誤解している。

- 社員に5Sを実行する時間を与えていない。

- ルールを決めても守らない社員がいて、崩れていく。

反対に、Aランクの工場、Bランクの工場が過去に5Sがうまく行っていたとき、私自身が5Sを指導した実感、5S活動の推進担当者の意見を集約すると5Sを進めるうえで絶対に外せない要件として次の2つが必須である。

1.2.1全員参加

工場では製造装置を複数の作業員で担当し、工具を共用することが一般的である。24時間運転で交代勤務者がいると、さらに担当作業員が増える。5S活動がスタートすると整理から取り組むことになる。

不要なモノを捨てるわけだが、個人的に不要物と思っていても、他の組で使う人がいるかもしれないと考えるのが普通である(自分が交代1組であれば、他の交代2~4組のことも考える)。

事務所も同じである。

個人の机やキャビネットなら個人の責任で進めることができるが、共用している資料(図面やカタログ、規格書、帳票など)、文具、書籍、小物など、誰か使っていると考えてしまう。

個人で「このカタログ捨てたいのだけどいい?」と関係者に聞いて回る人がいれば貴重であるが、なかなかいないのではないだろうか。

5Sは個人活動の限界がある。工場全体(部門全体)で一斉に取り組まないと進まない。そして、5Sは訓練が必要である。

いきなり上手にできない。5Sは小さな改善の積み重ねである。訓練することで改善の質が上がっていく。その訓練を特定の社員しかやらないのはダメで、うまくいかない。

再び野球に例えると、キヤプテンしか練習しない野球部は試合で勝てるだろうか。補欠も含めて必死に練習する野球部のほうが層は厚く、強くなる。

5Sも同じで班長だけ教育するのではダメで、同じ職場の全員が同時に教育を受け、訓練していかないと足を引っ張る社員が出る。

足を引っ張る、抵抗する社員を説得しようとするより、はじめから一緒に教育、訓練したほうがよほど前向きである。5Sはチーム学習であると理解してほしい。

1.2.2幹部のリーダーシップ

工場幹部や管理職のリーダーシップが必要な2つの事例を示す。

【事例1】集合教育日の調整と伝達

教育のマネジメント5S活動を進めるにあたり、どこまでを対象とするか決めねばならない。

1年目は集合教育を実施したいのだが、工場では交代勤務が多いため、全員で活動するのであれば集合教育日を生産停止にしなければならない。

生産調整が難しいのであれば、どこの組と装置を対象とするか、参加しない組への伝達教育は誰がいつやるのかなど、工場幹部のマネジメントが必須になる。

【事例21不要品処分の判断

5S活動で整理を始めると、自部門内(製造とする)に他の部門のモノ(研究部門のサンプル品、品質保証部門のクレームあずかり品、保全部門の遊休設備、営業部門の滞留品など)が置いてあると、当該部門長に連絡して対処を促さなければならない。

また、不要品の処分は経営判断を要する(資産を捨てることになるので)。

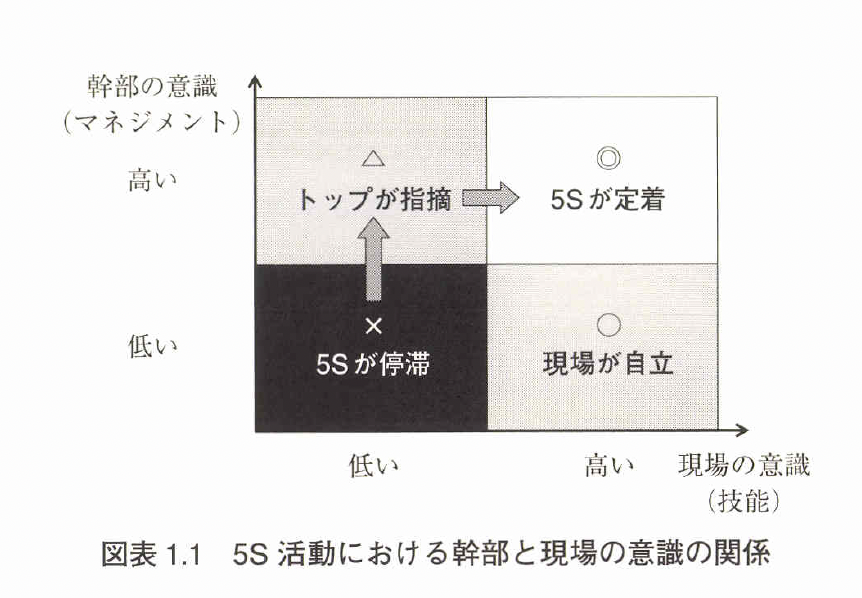

そういった判断や調整は管理職がいないと非常にやりにくい。5Sを進めて、定着させるには幹部の意識(マネジメント)と現場の意識(技能)が関係する。

図表1.1に5S活動における幹部と現場の意識の関係を示す。

5Sが停滞、取り組んでいない左下の×の状態から、工場幹部が5Sに対して高い意識を持って実行に移すことがスタートになり、左上の△に移行する。

5S導入時点ではトップダウンが必須である。5Sが活性化して定着すると右上の◎になる。

5S意識の高い幹部が人事異動でいなくなっても、現場に5Sが定着すれば右下の○になり、現場が自立した状態になる。

1.3活動企画の立案

5S活動を進めるにあたり、まず活動企画書を作成する。活動企画書は幹部の承認をもらい、キックオフミーティングを開催、そこで関係者に説明する。

活動企画書は5S活動の核となるので、関係者とよく検討して作成する。活動企画書は参加する班の数にかかわらず、1つ作成すれば十分である。活動企画書に書くべき項目を解説する。

1.3.1活動の背景

これまでの5S活動の経緯、現在の5Sの程度、反省点を踏まえて、5S活動を始めるに至った理由を書く。幹部の鶴の一声かもしれないが、鶴の一声が出た背景を考えればよい。

1.3.2活動の位置づけ

現在の経営方針に対して、5Sの位置づけを書く。

例えば、品質面が弱く経営課題になっている場合、「5Sを基礎としてTQM(総合的品質管理)につなげたい」となる。

トラブルが多く稼働率が低い場合、「5Sから現場が自立○第1章活動企画TPM(全員参加の生産保全)につなげたい」となる。

その他、社員レベルアップや入社したいと思える工場したいなどである。5Sそのものを目的としてもよいが、5Sの次のステップが明確にあったほうが、それを念頭において活動できる。

1.3.3活動のねらい

目的、実現したいことを書く。5S活動にコスト削減目標は合わないが、経営課題の前段階として、不良を減らす、生産性を上げる、エネルギーを減らす、安全を確保するなど、製造現場のレベルアップ項目を明記しておく。

項目はあまり欲張らず1つ程度にしておく。

1.3.4活動に対する期待事項

5S活動に期待することを幹部や管理職に聞いて書く

1.3.5活動名称(チーム愛称)

活動名称として単に「5S活動」では味気ない。参加するメンバーが愛着を持ち、誇らしい気持ちになるような活動名称を工場で1つつけるとよい。

活動名称とは別に班ごとにチーム愛称をつけてもかまわない。小集団活動を行っている工場ではチーム愛称をよくつけている。

1.3.6推進体制

図表1.2に推進体制を示す。活動の成否はいかによい推進体制をつくるかで決まる。5Sリーダーは管理職クラスを推奨する。それはチームの指示命令系統を職制と合わせるためだ。

ときどき、教育のためと若手を5Sリーダーに、心配だからとメンバーに課長を入れた組織を見る。

すると、他のメンバーがリーダーのいうことを聞かない、もしくはリーダーが指示を徹底させるために多くの労力をかける、結局課長の指示となるなど、組織活動が空回りする。

指示命令系統の逆転は致命的だ。5Sは組織的な活動なので、現状の組織体制に準じる。

また、5Sリーダーは活動終了まで同じにすること。5Sリーダーが変わると活動の勢いがなくなる。活動支援チームは実行部隊をあらかじめ指名する。

基本的に改善実行は5Sメンバーだが、自分達でできない改善作業(保全部門や外注作業)も発生する。それらを迅速に実行するためだ。あらかじめ実行部隊を組織体制に組み込んでおくと、改善がスムーズに進む。

1.3.7活動対象

対象工程か対象外の工程を書く。できるだけ対象外を設けないほうがよい。ただし、設備更新を大規模に実施する場合、そのエリアは対象外でよい。

1.3.8活動推進条件

5S活動の原則を書く。活動中に問題が発生したとき、原則に立ち返って判断できる。

例えば、現場が主役である、メンバー全員参加する、安全はすべてに優先する、改善活動は5Sに一本化するなどである。

過去に組織的な活動での反省点があれば加えておくと未然防止になる。

1.3.9チーム行動指針

5Sリーダーがメンバーに取ってほしい行動や苦手としていて克服したいことなどを書く。多くの工場の大会議室には企業や工場の行動指針が掲示されている。

私はそれを読むのが楽しみにしている。特に心に残ったのが三菱ガス化学である。

三菱ガス化学の行動指針(理念)は指導する側として、そうであってほしいという想いが込められたよい指針である。

肌触りのよい言葉ではなく、プロジェクトで苦労した人でないと作れない本物であると感じた。

以下、三菱ガス化学のホームページ[2]より引用する。

プロフェッショナル集団として、一人ひとりが頼りになるプロフェッショナル集団をめざします(プロフェッショナルとは、信頼できる高い知識と能力、強い責任感の持ち主のこと)。

①変化を恐れぬ勇気現状に甘んずることなく、新しいことに挑戦し、習慣を打ち破る勇気を持とう。

周囲の変化に応じて自分を変えるだけでなく、よりよい状態に向けて、自らが環境を変えるほどの強い勇気を持とう。

②高い目標への挑戦常に自分自身により高い目標を課し、その目標に挑戦する意欲を持とう。

③目標達成への執念掲げた目標を達成し、成果を上げるまでは強い執念で何がなんでもやり抜こう。

④共感を拡げるコミュニケーション互いに信頼し目的を分かち合い、ともに協力するために、コミュニケーションの輪を拡げよう。

想いを言葉に表すのは難しいが、リーダーの想いを込めた行動指針をぜひつくってほしい。

1.3.10活動期間

活動期間は、いつから、いつまでなのかを書く。活動期間は短いと社員に負荷がかかるし、長いとモチベーションが維持できない。私の指導経験から、まず1年間が妥当だと考えている。ただし、定着まで3年はかかる心積もりでいてほしい(1年で終わりではない)。

1.3.11承認

活動企画書は5Sリーダーが中心となって作成し、幹部に承認をもらう。活動企画書に書くべき項目は以上である。

厳し過ぎる目標、無理な期間と頻度、無理な人員、周囲の協力が得られない中での5S活動は失敗の確率が高くなる。

適切な目標、適度な期間、優秀なリーダー、専門家や事務局がそろった組織の支援体制など、5S活動をいかに運営するかが重要になる。

活動企画書のできで成否が決まるといっても過言ではない。活動企画書をよく検討し、幹部の承認を得てほしい。次にキックオフミーティングを企画する。

1.4キックオフミーテイングの進め方

多くの企業において新たに何かしら活動を始めるときはキックオフミーティングを開催することが多い。

キックオフミーティングの目的は、活動の目的と重要性及び方針を関係者全員が共通認識し、活動の開始を宣言することにある。

過去に5S活動に取り組んだ工場は多い。

過去の5Sが自然消滅した、定着しなかったなどの背景がある場合、関係者の中には「また5Sか……うまくいかないんだよな」と5Sに否定的な人や抵抗感を持つ人がいる。

2度日、3度目の5Sが失敗したら、関係者に精神的、物理的なダメージを与える。

「失敗を個人のせいにしない」と会社は言うが、関係者の評価は下がる。「目標を下回ってもいい」と会社はいうが、数値が一人歩きし、日標未達になると失敗したと判断される。

だからこそ、5S活動は絶対に成功させなければならない。

5Sは人と組織を成長させる。成功体験が大きな自信となり、今後、より大きな目標にチャレンジする動機づけになる。

5S活動を成功させるために本気であること、工場一九となった活動であることをキックオフによって内外へしっかり示そう。

【キックオフミーティングの式次第例】

- 開会

- 挨拶

- 推進事務局活動の主旨及び体制紹介

- 5Sリーダーかメンバー(活動企画書の内容説明)

- チーム決意表明

- 5Sリーダー推進委員

- 挨拶

- 各推進委員推進委員長訓示

- 推進委員長

- 閉会

- 挨拶

- 推進事務局

キックオフの出席者は工場の幹部、管理職、場内協力会社、本社の関係部門などできるだけ多くの関係者を呼ぶ。5S活動がやりやすくなるし、関係者に支援してもらうきっかけともなるからである。

1.55S教育の進め方

1.5.1集合教育の必要性

(1)自主性の育成

多くの工場では管理職による5Sパトロールを実施している。

5Sパトロールは必要な活動の1つであるが、問題箇所を指摘して、現場にやらせるだけ(指摘型の5S)では限度がある。

そういう現場の社員に「なぜそのような指摘をされたと思うのか?」と聞くと「汚いから?」「見栄えが悪いから?」と少しずれた回答が返ってくることがままある。

「指摘型の5S」はいわないとやらない、受け身の現場ができあがる。社員は現場のことをよく知っている。

5Sパトロールに加えて、自分達で問題点を考えさせる、社員の自主性を延ばす教育を取り入れるとよい現場ができる。

自主性を伸ばす教育は難しいが、できるだけ社員が主体的に活動するよう教える必要がある。

そのためには集合教育で、KnowWhy(なぜそうするか)を教えるべきである。KnowWhyは各論で紹介する。

(2)社員の教育の均質化

5Sは全員参加で進めるのが前提である。5Sの阻害要因として抵抗する社員の存在(抵抗勢力)がある。

「今まできちんとものづくりできているのだから5Sは必要ない。されいにするだけの5Sは時間のムダ」と思っている社員である。

新入社員や人事異動してきた社員も抵抗勢力になりえる。抵抗勢力が全員参加の5Sを阻害する。せっかく5Sを進めても抵抗勢力が元に戻そうとするのである(故意でなくとも)。抵抗する社員には5Sの知識(なぜそうするのか)が欠けていることが多い。

5Sの内容はそう難しくない。教えられれば理解できるはずである。とはいえ抵抗勢力だけ教育すればよいというわけではない。

5Sを進めたい人とやりたくない人、あるべき姿が高い人と低い人といった個人間でのギャップの差は当然ある。

個人間のギャップを埋めるのは班ごと、社員ごとに教育するより、集合教育で同時に実施したほうが効果的である。

集合教育の本質は社員の5S教育のバラツキをなくす均質化だろう。また、知識だけでは5Sは進まない。

スポーツはルールを覚えるのが最低条件だが、ルールを覚えても上手くならない。スポーツには練習が必要なのと同様に、5Sは集団での訓練が必要である。

そのためには集合教育によって個人や班ごとのレベル差を均質化させ、底上げしなければならない。そして、自分達で訓練できるように、訓練方法を教える実習が必須である。

(3)教育の効率化

5S用語の定義やチェックリスト、各種基準などは工場で統一しなければならない。課や係でバラバラに進めるわけにはいかない。体系的に進めないと社員が混乱する。

社員全員に均質な教育を行う必要があるのだが、どのように実現させるかは悩むところである。生産しながらで交代勤務があると教育計画を考えるだけでも大変である。

教育にはコストがかかる。マンツーマンの教育効果は高いがコストが高くつく。

ある程度のまとまりで集合教育を計画するほうが現実的である。理想は生産を止めて全員参加である。20名程度の工場であれば可能だろう。

それ以上の人員になると係単位で5S教育を受けるモデル職場をつくって、モデル職場全員参加型の集合教育により、5Sを進めていく方法が堅実だと考えている。

(4)講師(専門家)

集合教育を担当する講師選びは重要である。5Sの指導実績があり、よい評価を得た方が社内にいれば任せる。ただし、社内講師と事務局は別々の社員にすべきだ。参加者は社内講師の指導に従ってもらわなければならない。

講師が雑多な仕事をしていると、なかなか指導に従ってもらえなくなる。講師が同じ社内の社員だとメンバーに「ならおまえやれ|」といわれがちだとか。講師には箔付けが必要だ。

指導経験がない素人の社員に一から勉強させて講師を任せるのは止めるべきだ。勉強する時間、資料作りの時間といった余計なコストがかかる。

年収の高い素人に講師をやらせるのなら、指導実績、教育プログラムがある外部の専門家に指導を頼むほうがよい。

外部の専門家を呼ぶと幹部の本気が伝わる。

私はよく管理職から「私も5Sの指摘をするが、なかなかやってくれない。だけど、先生(社外専門家)のいうことはよく聞きますね」とたびたびいわれた。

社外専門家をうまく活用して5S活動を円滑に進めてほしい。5S教育は座学だけでなく実習が必須である。

実習を行うには講師1人に対して20名程度に制限しないと講師の目が行き届かない。よって参加者40人であれば講師が2コマするか、講師を2人にするか考えねばならない。

1.5.2活動スケジュール

1年目の集合教育は1月に1回。1回につき6時間程度は必要である。加えてメンバーだけで活動する自主活動時間が週に1時間以上必要である。

(1)集合教育の時間割例

以下に集合教育の時間割例を示す。

【集合教育の時間割例】

9:00-10:30進捗確認:自主活動の進捗の確認と検討を行う。

10:40-12:00講義:5Sの知識、現場のあるべき姿を教える。

13:00-14:00実習:あるべき姿と現状のギャップを考える。

14110-15:00実習の発表:理解度を確認する。

15:00-16:00活動計画立案:1カ月間の自主活動計画をメンバー自身で立てる。

次回会合の最初に進捗を報告する。

(2)集合教育の年間活動スケジュール例

いとメンバーのモチベーションが下がる。初年度は月1回の集合教育がちようどよい。以下に集合教育の年間活動スケジュールの例を示す。

【集合教育の年間活動スケジュール】

準備月活動企画立案:推進体制、キックオフの企画

(第1章)1月ロキックオフ、5S概論

(第2章)2月日整理:赤札作戦

(第3章)3月日整理フォロー、整理の基準づくり4月目整頓:線引き、看板、3定、ストライクゾーン

(第4章)5月目見える化 (整頓その2):色別管理、一発整頓、コンビニ化

(第5章)6月日整頓フォロー:整頓の基準づくり。報告会の構成

(第6章)7月日中間報告会:集合教育はなし。

午前:予行演習。

午後:本番8月日清掃:清掃しやすい環境づくり、汚れない工夫

(第7章)9月日清掃フォロー、清掃の基準づくり

10月日清潔:評価基準づくり、イベント企画、身だしなみ

(第8章)11月日躾(しつけ):誰が、誰を躾け、何を守るか

(第9章)12月日清潔・躾フオロー、清潔・躾の基準づくり。

報告会の構成、来期に向けて(第10章)

最終日第1期報告会

集合教育の日にちは準備月のうちにできるだけ決めてしまう。

メンバー全員が集まれる日は直前になるほどなくなってくる。早いほど日程を確保しやすい。決めた日程は工場や事務所の行事として登録し、他の行事を入れないように配慮してもらう。

1.6活動企画の実習と次回までの課題

集合教育で行う実習の内容と自主活動における必須項目を紹介する。

1.6.1実習その1

自己紹介する(1分以内/人)。

・名前、所属、出身地、趣味・今一番興味があること、興味深かったこと(プライベートでも仕事でもOK)05S活動で学びたいこと、意気込み、決意

1.6.2実習その2

1)活動企画書を作成する。

2)キックオフの企画を立てる。

この実習に限り、リーダーと事務局で取り組めば十分である。作業員の業務範囲ではない。もしこの場に作業員がいれば、この実習は飛ばしてかまわない。

1.6.3自主活動計画立案

本章の内容に対する活動計画をメンバー自身で立てる。次回(1カ月間程度)までに自分達で「何をするかのリストをつくり、誰が、いつまでに」を決める。次会合の最初に進捗を報告してもらうので、チームリーダーは進捗を把握しておくこと。

【自主活動計画における必須項目】

- 活動企画書を幹部に承認いただく。

- キックオフミーティングを準備する。

コメント