はじめに

いや~、やっぱり5Sはすごい。改めてそう思う今日この頃です。5Sの人気は定着しており、いまだに「現場の基本は5Sにあり」と言われています。

しかし、その実態は散々なものです。効果が出ない、定着しない、活動が進まない、終わりがないなどの様々な問題点を抱えています。

時代の流れとともに、生産現場と働く人たちの考え方が変わってきています。

その流れに沿った5Sでなければ、効果も出ず、定着もせず、そんな活動はやりたくないと言われてしまいます。

本書を出すきっかけとなったのは、5Sが日本で主流の改善・管理ツールであるにもかかわらず、様々な問題点を抱えたままだったからです。

その問題点を解決するために、5Sを刷新します。「やりたくなる5S」のキーワードは、効果と効率(スピード)、定着、そして普遍性です。

効果と効率に関しては、スピーデイーに大きな効果が出るように、コンサルティングツールを組ぷ込みました。

具体的には、2Sでは更地化(本編で詳しく説明します)、3Sでは原則整備へのアプローチ、4Sでは異物ゼロヘのアプローチ、5Sでは標準整備、ポカミス対策、ビデオ標準へのアプローチを組み込みました。

大きな効果が早く出れば、活動をやっている方のやる気も出てきます。それによって、会社の方も助かります。そんな双方のニーズを満たす5Sにしました。

定着に関しては、モラルマネジメントとITの活用という、2つのアプローチで解決しようと試みています。

モラルマネジメントは、5S活動と普段の仕事を通してルールを守り、やる気とチャレンジ精神を持った人材を育てる手法です。

しかし、定着を人のモラルだけに頼るのではなく、ITを活用し、さらに確実に定着させる試みを入れています。

2SではICタグ、5Sではビデオ標準がそのツールです。普遍性に関しては、論理性と体系的効果指標の2つで確立します。

5Sを、日本が誇る世界に通用するツールにすべく、徹底的に論理性を追求しました。なぜ、その活動をするのか。何をやるのか。どうやるのか。やると、どういう効果が出るのか。

これらを明確にし、一つひとつの活動を順序通りに実施すると、求める効果が得られるように設計しました。

体系的な効果指標としては、ロスコストマネジメント(これも後述します)の考え方を取り入れています。本書は、大きく6つの章に分かれています。

第1章は、なぜ、やりたくなる5Sが必要か、について解説します。5S活動の実態を明らかにし、これからの時代にマッチした新たな5Sのコンセプトを提唱します。

第2章は、2S(整理・整頓)です。テーマを、安全で働きやすい職場を創ることに設定しました。従来の2Sに、更地化とICタグにより位置管理を組み込み、効率と効果、定着性を追求しました。

第3章は、3S(清掃)です。

3Sでは、設備を改善・管理対象とします。テーマは、止まらない設備に育てることです。従来のTPMを改良し、20の原則というシンプルな考え方で設備トラブルをゼロにします。

この活動をマスターすると、設備トラブルってこんなに簡単にゼロにできるんだ、という実感を持つことができます。

第4章は、4S(従来の清潔)です。

4Sでは、多くの製造現場を悩ませている異物と対決します。テーマは、クリーンファクトリーの実現です。この活動は、最も難しい活動です。しかし、そのコンセプトを理解し、実践できたら必ず異物不良は極小化します。

第5章は5S(従来の躾)です。

テーマは、人生産性の向上とポカミスゼロです。具体的には、標準整備、ポカミス対策、教育・訓練のしくみづくりをします。ポカミス対策では、7,000件以上の事例を分析し、導き出した26の要因に対して対策を打っていきます。特に手ごわい、ベテランが犯しがちなうっかり。手抜きのメカニズムも解明しました。

教育。訓練に関しては、現状OJT中心の教育・訓練から、ビデォ標準による教育・訓練へと移行します。

第6章では、活動のマネジメントについて解説します。

テーマは、これからの時代の人財マネジメントです。5Sの活動を人材育成ととらえ、活動全般を通して作業者のモラルを高めていきます。本章の担い手は、管理・監督者と活動推進者です。

以上、各章の概略を解説しましたが、本書で紹介する5Sの特長は、一つひとつの活動が単独でも実施できるということです。

ですから、興味のある章や実施したい章だけを読んでも、十分お役に立てると思います。また、第2~4章の最後に、「実話」と称した実践例を入れました。

活動のすごさや効果の大きさ、楽しさ、その場の感動を伝えたかったからです。すべて事実です。

お客さまと一緒に改善活動をしていると、改善ってすごいなあ~とたびたび驚かされます。

初めは、一人ひとりに自分なりの思いや考え方があり、それが活動を進めることで徐々に変わり始め、最後に一つの意志や考え方に統一され、奇跡としか思えないことが起きる。

そのような風景を目の当たりにすると、改善ってすごいなぁ~と感じずにはいられないのです。改善とはそういうものです。そのすごさを、みなさんにも味わっていただきたい。そういう思いで、この本を書きました。

2016年2月著者

1.新しい5Sを創ってみました

従来の5Sの実態日本のモノづくりを改善・管理する手法で最もポピュラーなのは、何と言っても5Sでしよう。

私は34年間、製造現場で仕事をしていますが、「5Sは職場の基本」「5Sは永遠」という言葉を何度聞いたかわかりません。

しかし、5Sに関してきちんと教育・訓練を受けたかというと、全くその記憶がありません。私のお客さまに聞いても、「5Sという言葉は知っていても、具体的な教育は受けたことがない」というのが答えでした。

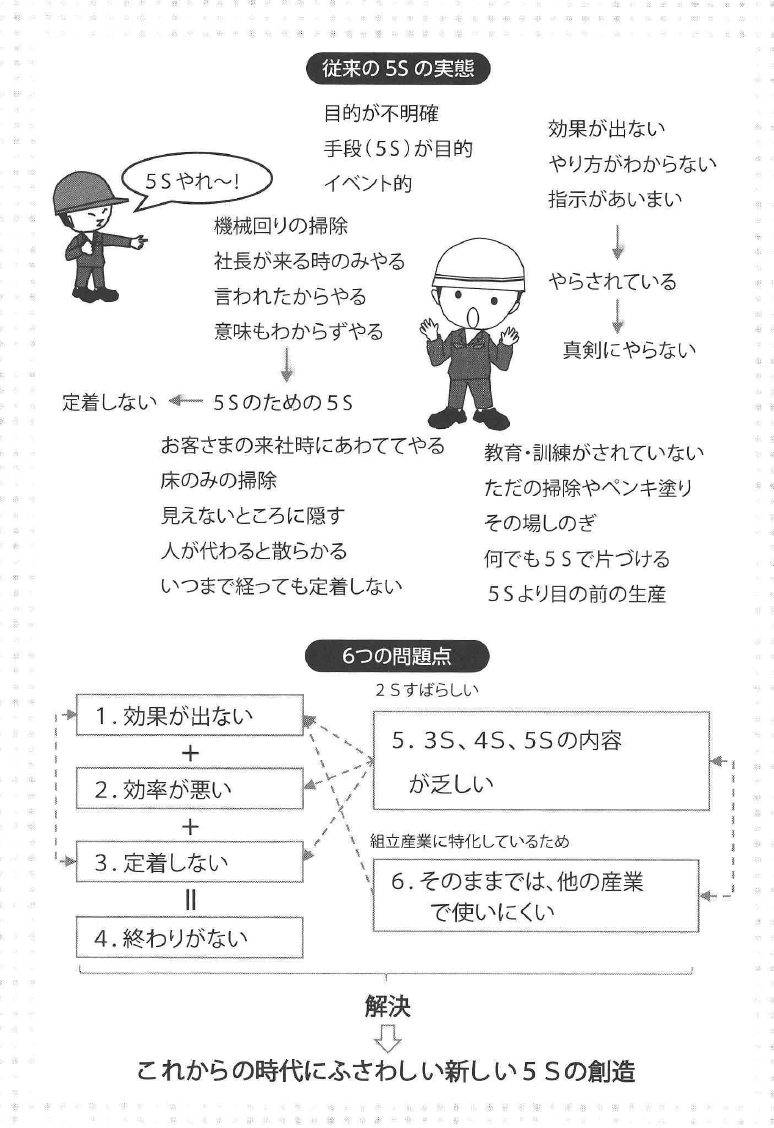

それらの方々に自社・自職場での5Sの実態を話し合ってもらうと、「目的が不明確」「効果が出ない」「指示があいまい」「お客さまが来る時のイベントになっている」など問題だらけでした。

5Sという言葉があまりにも有名になりすぎて、今さら何をどうやるのかは聞けずに、結局、床を掃除し、ペンキを塗るというのが実態のようです。もちろん、5Sでうまくやっているという会社も、中にはあるとは思います。

しかし、そのネームバリューに比べて5Sは問題点だらけ、という認識を私は持っています。

従来の5Sの6つの問題点

従来の5Sの問題点は、6つあります。

- 効果が出ない。どの活動で、どういう効果が出るのかがあいまい

- 効率が悪い。同じ活動をず~っとやっている

- 定着しない。いつの間にか戻ってしまう

④上記①~③の結果から、活動に終わりがない

その背景として、下記の2つが挙げられます。

- 2Sのすばらしさに比べ、3S、4S、5Sの内容が乏しい

- 組立産業に特化しすぎ、そのままでは他の産業で使いにくい

そこで、これら6つの問題点を解決し、これからの時代にふさわしい新しい5Sを創りました。

2.5Sをやりたくなる本当の理由

なぜ、やりたくなるのかいつの時代でも私たち製造業は、PQCDSMを向上させ続けなくてはなりません。そのツールが5Sです。そういった意味で、5Sを刷新する必要がありました。

本書で紹介する5Sは、従来の5Sが持つ6つの問題点を解決したものです。

今まで5Sをやらせていた管理・監督者、やらされていた作業者双方のストレスを一気に解消するものになっています。その思いを込めて、やりたくなる5Sと名付けました。

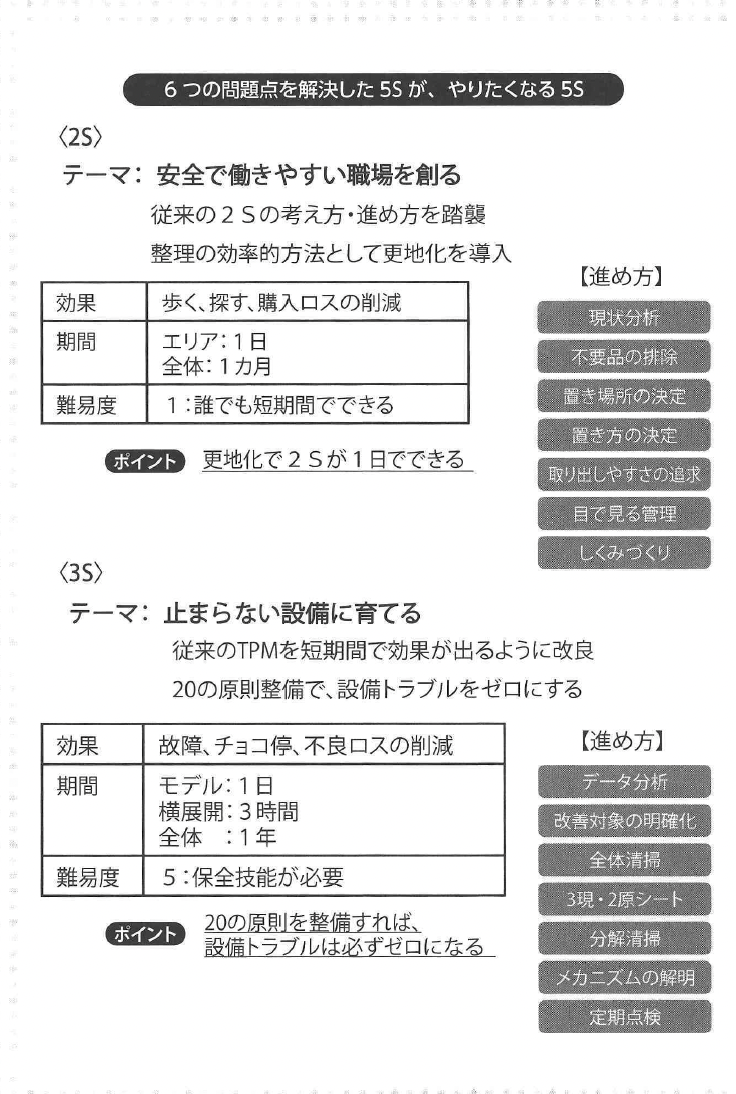

2S:整理・整頓は安全で働きやすい職場を創るテーマは、安全で働きやすい職場を創る、としました。

整理・整頓をワンセットにし、従来の考え方と進め方を踏襲しながら、更地化という進め方で効率を追求しました。

更地化により、モデルエリアの整理は1日で終わり、工場全体の2Sも1カ月で完了します。効果は、安全の確保と歩くロス、探すロス、および購入ロスの3つのロスの削減です。

3S:清掃ぽ止まらない設備に育てるテーマは、止まらない設備に育てる、です。従来のTPMを改良し、短時間で設備のトラブルをゼロにする手法を開発しました。

基本的な考え方は、20の原則を復元すれば設備トラブルはなくなる、というシンプルなものです。

効果は、故障ロス、チョコ停ロス、不良ロスの3つのロス削減です。モデル設備のチョコ停、不良は、設備を1日止めるだけでゼロになります。

横展開は、最終的には3時間で行えます。それを工場全体に拡大し、予防保全体制を1年で築いていきます。この1年は、まさに設備と人との共同作業であり、設備を止まらないように育て上げる1年になります。

3.もつとやりたくなる5Sへ

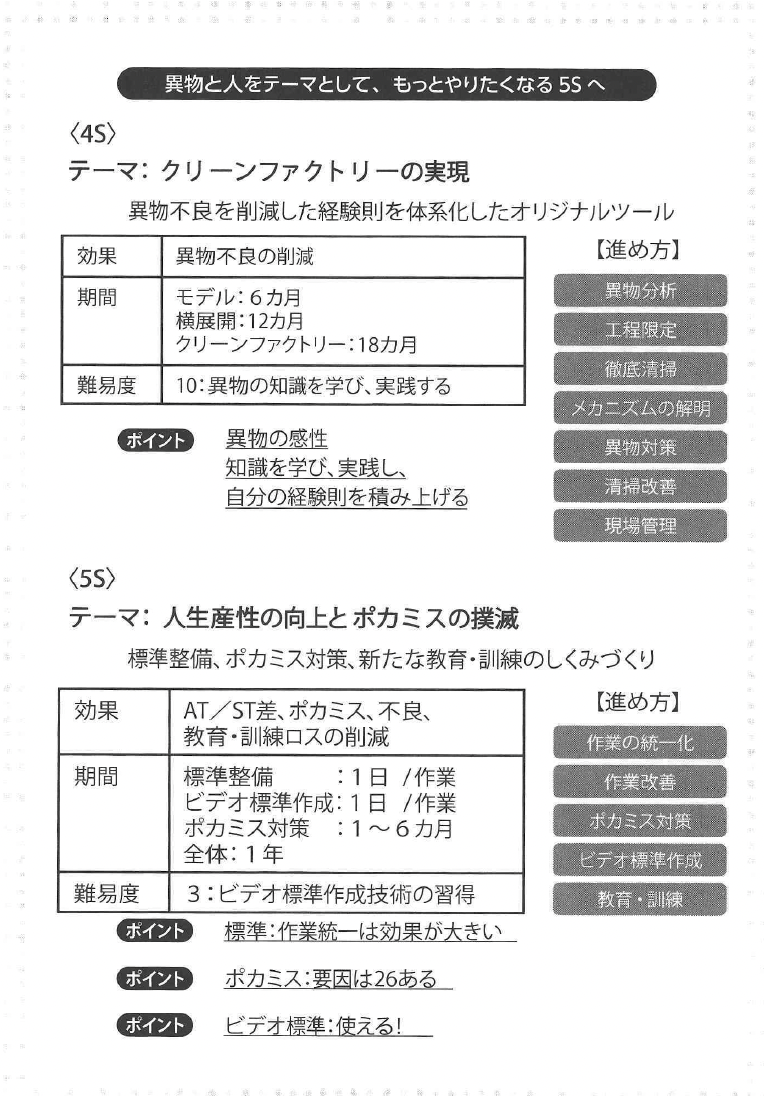

3Sに加え、モノづくり現場の永遠のテーマ、異物と人に4S、5Sでチャレンジします。この4S、5Sで、さらにやりたくなるはずです。

4S:清潔はクリーンフアクトリーの実現

4Sでは、クリーンファクトリーの実現をテーマとし、異物不良と戦います。異物ゼロヘのアプローチは、完全なオリジナルです。

半導体工場、電子部品工場、自動車工場で異物不良を実際に削減した経験則を体系化し、つくり上げました。もし、異物不良に困っていたら、この4Sから始めてもよいでしょう。

効果は、異物不良の削減です。異物の除去により、設備トラブルも減ります。異物との戦いには最も時間がかかり、モデル設備(エリア)で6カ月かかります。

ただ一度、異物不良の発生メカニズムを解明すると、その後は意外と楽で、12カ月もあれば異物不良ゼロ(極小)のクリーンファクトリーを実現することができます。

5S:躾は人生産性の向上とポカミスの撲滅

人は、工場にとって永遠の課題です。5Sではテーマを、人生産性の向上とポカミスの撲滅、としました。具体的には、標準整備、ポカミス対策、新たな教育・訓練のしくみづくりを進めます。

効果は、AT/ST差ロス、ポカミスロス、不良ロス、教育。訓練ロスの4つのロスの削減です。

5Sは2Sと親和性が良く、人が多い職場は2Sの実施後5Sを移行するのもよいと思います。1つの標準を整備するのに1日、それをビデオ標準にするのに1日。

全標準を整備するのに6カ月から1年かかります。ポカミス対策は標準整備と並行して進め、1カ月から6カ月かけます。そして、全体を1年で仕上げます。

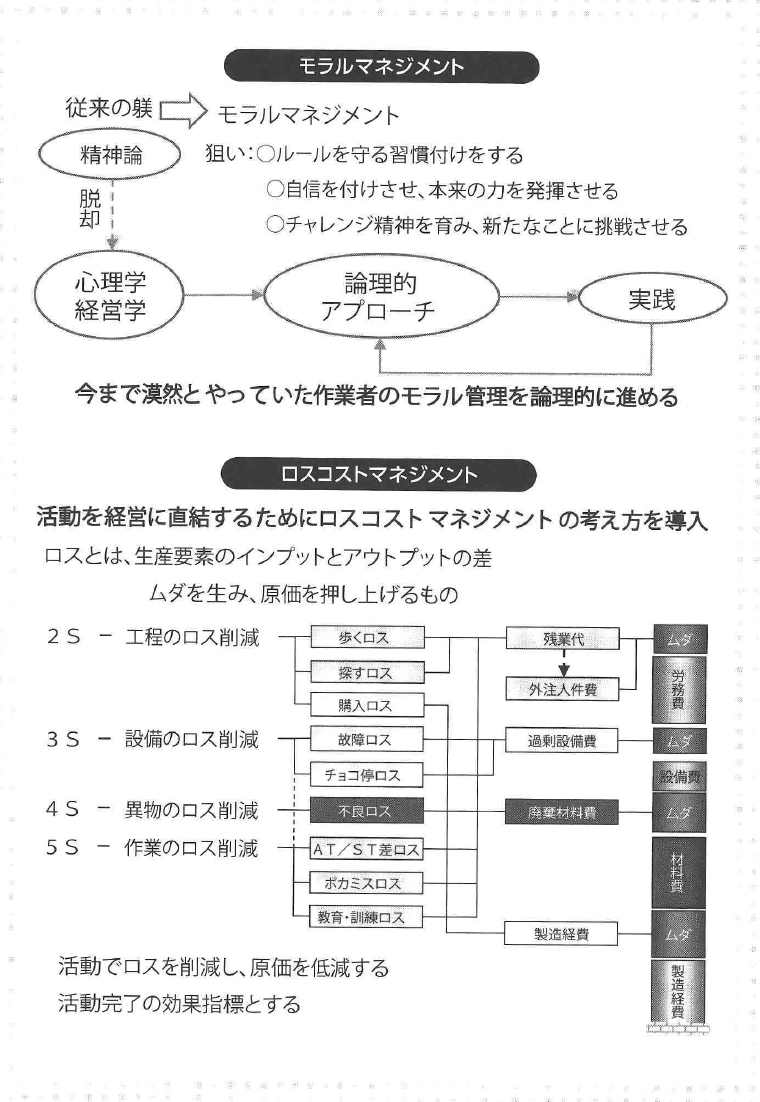

4.モラルとコストをマネージする

モラルをマネージするモラルマネジメントとは、動機付けをすることによリルールを守る習慣を付け、自信を持たせることにより人本来の力を発揮させ、チャレンジ精神を育み、新たなことに挑戦させるためのマネジメントです。

活動全体、通常の業務を通じて進めていきます。このツールを開発した狙いは、精神論からの脱却です。心理学、経営学を学び、論理的なアプローチをつくりました。それを実践の繰り返しで磨き、モノづくり現場で適応するッールに仕上げました。

現場の管理・監督者は、今まで漠然と行っていた作業者のモラル管理を、このツールにより論理的に進めることができるようになります。

コストをマネージする活動を経営効果に直結させるために、ロスコストマネジメントの考え方を導入しました。

ロスとは、生産要素(人、設備、材料)のインプットとアウトプットの差です。ロスはムダを生み、そのムダが製造原価を押し上げます。

やりたくなる5Sでは、9つのロスを刈り取ることにより、製造原価を低減します。

- 歩くロス:モノを取りに行くために歩くロス

- 探すロス:モノを探すロス

- 購入ロス:不要なモノを購入したために発生した費用

- 故障ロス:故障のために発生するロス

- チョコ停ロス:チョコ停のために発生するロス

- 不良ロス:不良のために発生するロス。修復不可能な不良

- AT/ST差ロス:標準作業者とその他の作業者の作業時間の差

- ポカミスロス:ポカミスによるロス。修復作業も含む

- 教育・訓練ロス:教育・訓練のために発生するロス

これらのロスは、活動の効果指標、完了判断基準になります。

5,一からやるか、ピンポイントで取り入れるか

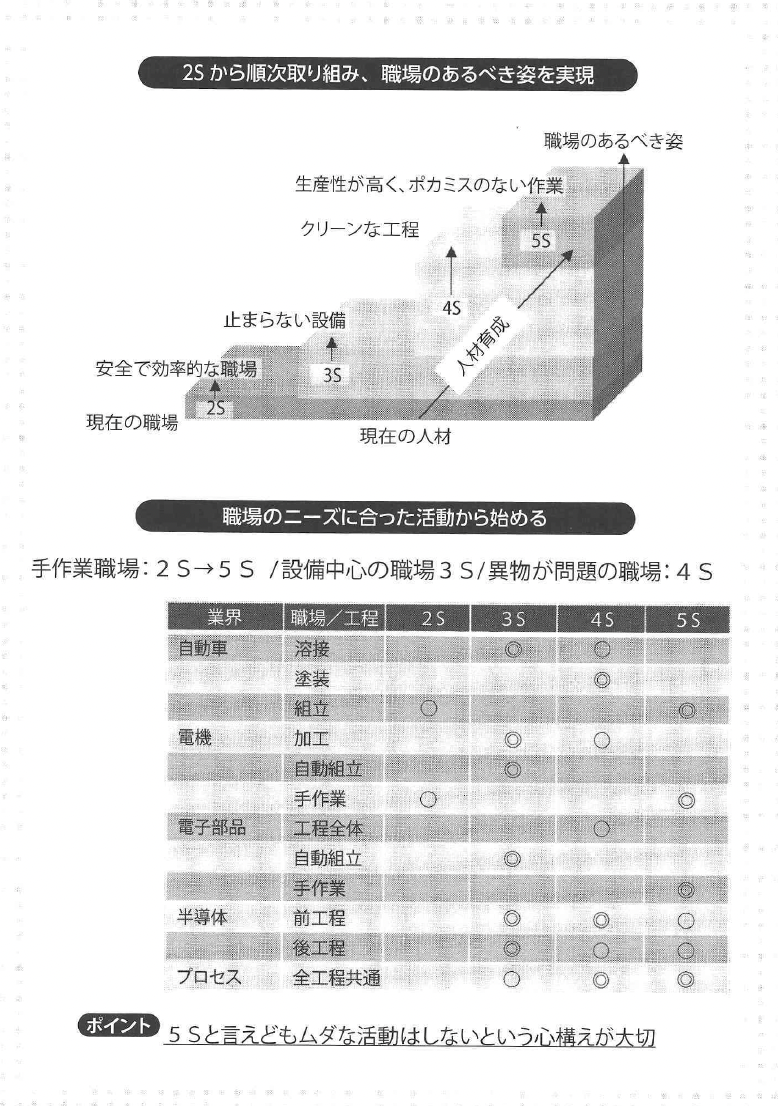

一からやる5Sの最終的な狙いは、職場のあるべき姿を実現することです。

2Sから順序良く3S、4S、5Sと進めていくことにより、職場のあるべき姿が実現でき、それを維持する習慣を持った人材を育成できます。

職場のあるべき姿とは、安全で効率的な職場、止まらない設備、クリーンな工程、生産性が高くポカミスがない作業、が揃っている職場です。

もし、今の職場を全く別次元の姿に変身させたかったら、2Sから順次実施することをお勧めします。ピンポイントで取り入れる大部分の会社では、すでに5Sを導入済、実施中だと思います。

その場合には、今進めている活動に、2Sの更地化、3S、4S、5S、モラルアップを取り入れることで、今より数段上の5Sにステップアップすることが可能です。

たとえば手作業中心の職場は、2Sの更地化から始めて5Sに移行します。

このような職場では、特に5Sのポカミス対策が大切で、モラルアップと抱き合わせて実施すると、長年の悩み(ポカミス)が解消できます。設備中心の職場であれば、3Sから始めます。

このような職場では、設備のトラブルと不良が密接に関連していますので、3Sを実施することにより不良もなくせます。

クリーンルームや清浄室でモノをつくっている職場では、異物に悩んでいるところが多いと思います。このような職場では、4Sから始めます。

同じ製造業と言っても、つくっているモノと置かれた環境によって、5Sに求めるニーズは違ってきます。活動は、そのニーズに合ったものを選ぶべきです。

5Sは目的ではなく、手段です。効果を効率的に出すことは重要です。5Sと言えどもムダな活動はしない、という心構えが大切です。

やりたくなる5Sは、不良改善もできるAll in One ツール

従来の5Sは、極言すると2S+TPM自主保全活動です。異物への対応や標準化、具体的なポカミス対策は含まれていません。これは、従来の5Sでは不良改善ができないことを意味しています。

やりたくなる5Sは、前述した2つの活用法のほかに、原因がわからない慢性化した不良を改善するという活用法もあります。不良は、結果です。

材料が仕様通り入荷されたとしたら、設備の不具合や異物の付着、作業のミスによって不良が発生します。

つまり、設備の不具合をなくし、異物の付着を防ぎ、作業のミスをなくせば不良は出ないことになります。

やりたくなる5Sとは、まず2Sで物流と作業環境を改善し、3Sで設備の原則を整え、4Sで異物の付着を防止し、5Sで作業の標準化とポカミス対策をするツールです。これは、やりたくなる5Sは不良改善もできるツールであることを意味しています。

たとえば典型的な慢性不良であり、発生工程・原因の特定が難しいキズ対策の場合でも、2Sで、作業中にモノに当たらない置き方。

置き場所を設定する3Sで、原則を整備し振動をなくし、衝突を防止する4Sで、異物によるキズを防ぐ5Sで、手扱い作業標準の作成、落下防止策を実施することにより、キズ不良をなくしていきます。

以上のように職場のあるべき姿を実現し、個別の課題を解決して、不良改善もできるA‖inOneツールなのです。

コメント