はじめに

崖っぶちの町工場をV宇回復させた「会社を強くする習慣」

私が現在、会長を務めている枚岡合金工具株式会社は、パソコン、家電製品、自動車などに使われている部品の金型を設計・製造している会社です。

現在の従業員数は、正社員が22名、パートが2名。大阪。生野区の工場地帯の一角にある、典型的な町工場です。

そんな全国どこにでもあるような小さな町工場に、これまで約4000社、延べ1万2000人以上の方が見学にお見えになりました。

その中には、松下電器産業(現・パナソニック)、富士通、ブリヂストンをはじめとした日本を代表する大企業や、海外からの方々も含まれています。

テレビや新聞、雑誌などからも取材をいただき、NHK「未来観測つながるテレビ@ヒューマン」「ルソンの壺」、NHK教育「めざせ!会社の星」、日本テレビ「心ゆさぶれ―先輩ROCKYOU」、TBS「Nスタ」、日本経済新聞、朝日新聞、ビジネス各誌などで枚岡合金工具のことをご紹介いただきました。

そうしたみなさんは、ク何クを目的に見学や取材に見えるのでしょうか?その答えは、わが社が17年以上取り組み続けている「会社を強くする習慣」です。

1997年、わが枚岡合金工具はバブル崩壊のあおりを受けて、創業以来初の赤字経営に転落しました。バブル崩壊以降、お客様の数は激減。

残ったお客様からは値下げ圧力がかかってくるようになり、背に腹は代えられず、利益率の低い仕事も受注するようになりました。当然、会社の利益は年々目減りしていき、その結果が赤字転落です。

どれだけ懸命に働いても目に見える成果が出ないことで、腕に覚えのある社員たちも仕事へのプライドをなくし、その目からは輝きが失われていきました。

当時の社内には、「何とかしなければ」という焦りが募るばかりで、活気も希望もありませんでした。そんな状況を目の前にして、社長であった私は、倒産という最悪の事態さえも覚悟していました。

ですが、これからお話しする「会社を強くする習慣」に取り組むことで、わが社は生まれ変わることができたのです。

仕事の効率性や社内の雰囲気がガラリと変わり、赤字転落から5年後の2002年度の決算ではV字回復を遂げることができました。

以後ゆっくりとではありますが、着実に右肩上がりの成長を続けています。高収益企業に生まれ変わることができたのです。劇的な変化は、業績の回復だけにとどまりません。

本業の金型事業のほか、「デジタルドルフインズ」という文書管理システムを自社開発して、システムの販売とともに文書管理のコンサルテイングを行なうという新規事業を立ち上げることができました。

自分の会社でシステム開発およびコンサルテイングを手掛けるなんて、以前は夢にも思っていませんでした。

現在(2016年3月末時点)、このデジタルドルフインズ事業はわが社の売上げの30%を占め、基幹事業に育ってきています。人事面でも変化がありました。

かつてのわが社は、典型的な「3K(キツイ。キタナイ。キケン)職場」と見られていたため、人材の確保に非常に苦労をしていました。

ところが、いまでは定期的に新卒の若者を採用することができているほか、「ぜひ、枚岡合金工具で働きたい」と他社からわざわざ移ってきてくれた社員もいます。

こうしたさまざまな成果に対して、ありがたいことに社外の方々が評価をしてくださり、これまでに「大阪フロンテイア賞経営革新奨励部門特別賞」「関西IT活用企業百撰優秀企業表彰」「大阪府品質管理推進優良企業表彰」「IT経営百選最優秀賞」「中小企業IT経営力大賞審査委員会奨励賞」など、数々の経営賞をいただきました。

では、いったいどんな″習慣″が、わが社を変えたのでしょうか?専門的な知識や技術が必要なこと、お金のかかることは何ひとつやっていません。

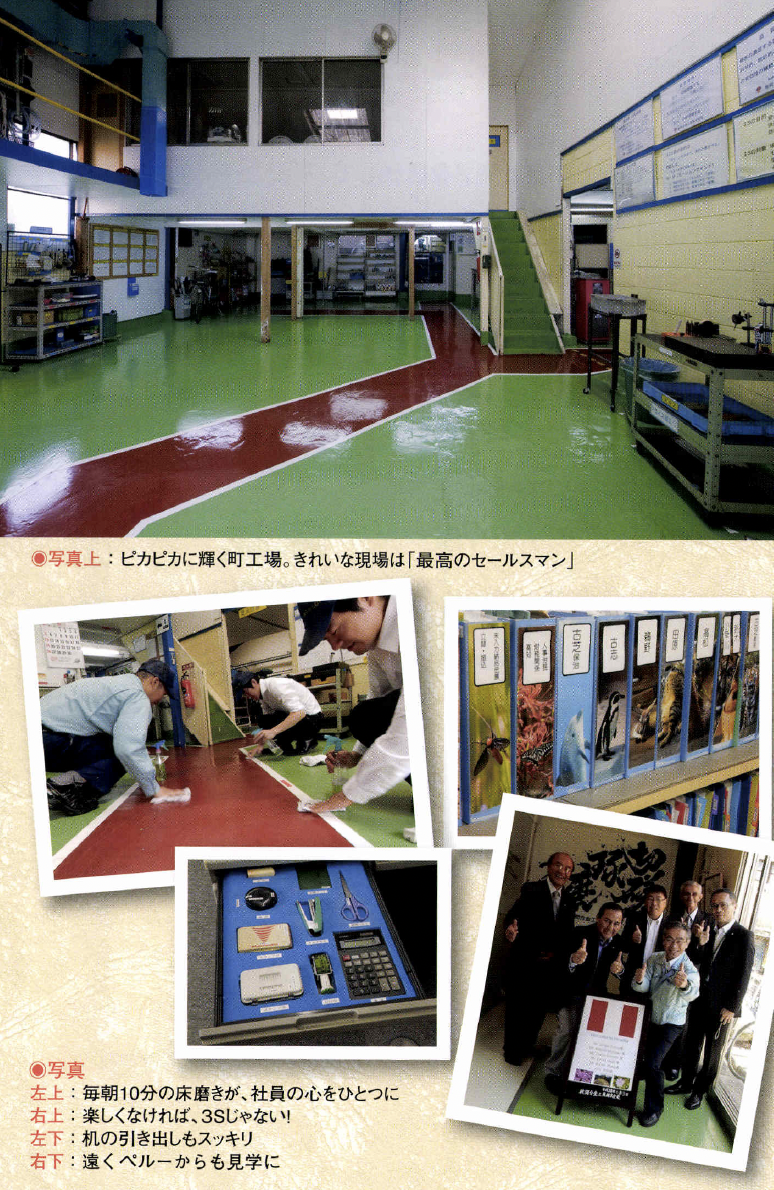

私たちがこれまで取り組んできたことは、たとえば……・毎朝、朝礼後の10分間、社員全員で床磨きを行なう・不要なモノはすべて処分して、社内には仕事に必要なモノだけ置くようにする・社内の備品や書類の置き場所を決め、使ったモノは必ず元の場所に戻すことを徹底するなどです。

要するに「整理・整頓・清掃を徹底してやること」、それこそがわが社が実践してきた習慣なのです。

きっと読者のみなさんは「整理・整頓・清掃で、本当に利益が上がるんだろうか?」と疑間に思われるでしょう。そのお気持ちはわかります。

なぜなら、わが社でも当初は、社員から「掃除をする暇があったら、ひとつでも製品を作ったほうがいいんじやないか」と異論が出たり、私自身が「これでいいのだろうか」と迷ったりと、いろいろな苦労があったからです。

しかし、実際に業績が回復するという成果が現れ、さらに松下電器産業をはじめとした社外の方々から「ぜひ、御社の取り組みを見学させてほしい」という依頼やお褒めの言葉をいただくようになって、はじめて「自分たちは間違っていなかったんだ」と自信が持てるようになったのです。

業種や規模を問わず効果を発揮

本書では、わが社がこれまで取り組んできた「会社を強くする習慣」―つまり「整理・整頓・清掃の徹底」の方法について余すところなくご紹介するとともに、業績が回復する以前の、不安や葛藤を抱えながら日々の活動に取り組んでいたころのこともお話しします。

それを読んでいただくことで、読者のみなさんが壁にぶつかつたとき、「枚岡合金工具でもできたんだから、うちでも必ずできるはずだ」と自信を取り戻し、壁を乗り越えるための心の支えになるのではないかと考えたからです。

また、整理・整頓・清掃を徹底するという習慣は、わが社のような小さな町工場だけではなく、どんな規模、どんな業態の会社においても、会社を強くする土台になります。特別な知識や技術は必要なく、誰でも今日から始められます。

しかも、本気になって徹底的に取り組めば、必ず成果を挙げることができます。そのことをご理解いただくために、第6章で枚岡合金工具以外の成功事例を9社ご紹介します。

その中には、わが社のような製造業だけではなく、物流業、社会保険労務士事務所、ITシステム開発会社など、多岐にわたる業種、規模の会社が含まれています。それぞれの会社が枚岡流の整理・整頓。

清掃の習慣を土台としながらも、自分たちなりに咀唱して工夫をすることで、直面する課題を乗り越えて、さまざまな成果を挙げています。中には、私の想像をはるかに超えた、すばらしい実績を挙げて、前進している会社もあります。

枚岡合金工具の歩んできた道、そして9社の成功事例を読んでいただければ、本書でご紹介する「会社を強くする習慣」がどんな会社でも実践できることであり、「うちの会社でも何かできるんじゃないか」「このノウハウを使えば、会社を変えていくことができるんじゃないか」という夢や希望を感じていただけるはずです。

すべては社員の幸福のために

私自身、町工場の経営者ですので、本書の内容はどちらかといえば経営者目線に立ってしまっているかもしれません。

ただ、誤解していただきたくないのは、「会社を強くする習慣」といっても、それは会社経営者のための経営ノウハウではないということです。

整理・整頓・清掃を徹底する習慣は、経営者だけではなく、現場で働く個々の社員に対してもさまざまな恩恵をもたらしてくれます。まず何よりも仕事における無駄な作業や時間がなくなり、仕事の効率性が格段に向上します。

第6章の成功事例でご登場いただいたある企業では、書類探しに費やしていた30分から長くて数時間の時間を節約できて、ひとりあたり月40時間もあった残業をゼロにすることができたそうです。

また、女性が中心のある会社では、整理・整頓・清掃の徹底によって在宅勤務が可能となり、家事や育児との両立がよリスムーズにできるようになったといいます。

節約した時間を使って、新規の営業先を開拓したり、新しい仕事にチャレンジすることもできます。

お客様からのさまざまな要望に対してもスピーディーに対応できるようになるので、お客様にも喜んでいただけますし、自社の営業成績の向上にもつながりますc整理・整頓・清掃が行き届き、社内が清潔できれいになれば、気持ちよく仕事もできます。

わが社の工場は、かつては床にタバコの吸い殻が落ちていても誰も気にしない状態でしたが、いまではゴミひとつ落ちていませんし、仮に落ちていたとしても気づいた人がすぐに拾ってきれいにします。

薄暗く汚れていた昔の工場の雰囲気を知っている社員は、「もう以前のような環境では働けない」とよくいつています。

つまり、本書で紹介する「会社を強くする習慣」とは、すなわち「社員を幸せにする習慣」でもあるのです。

整理・整頓・清掃を徹底することで、社員一人ひとりの意識と行動が変わり、やがて会社の文化や風土が変わっていきます。

本書が、みなさんの心に火をつけ、あなた自身と会社を変えていく一助になれば、著者としてそれに勝る喜びはありません。

奇跡の復活劇は「捨てること」から始まった

このままでは、うちは倒産する

枚岡合金工具は、1949年に私の父・古芝芳一が東大阪の枚岡で創業した会社です。事業内容は金型づくりで、特に「冷間鍛造部品用金型」を得意としています。

冷間鍛造とは、常温の金属素材を金型などの工具を使って打ち伸ばして成形する金属加工法のことです。

冷間鍛造では、ひとつの部品を鍛造させるために、何種類かの工程別の金型に分けて成形していきます。

工程は多くなりますが、その代わりに金属を塑性変形させる過程で金属繊維組織の断絶が起きないので、強靭で寸法精度が高い精密な部品ができるというメリットがあります。わが社が作っているのは、そうした冷間鍛造をするための金型です。

一般の方にとつては金型といってもほとんど馴染みがないし、実物を目にした経験もないかと思いますが、金型によつて作られた金属部品は、エアコンや洗濯機などの家電製品、自動車、パソコンといつたみなさんにとっても身近なものの中に使われています。

有能な職人たちを抱えて、高い技術力を有していたおかげで、「枚岡の金型はもちがいい」と名指しで金型製作の依頼をいただくことも多く、小さな町工場ながらも、父の代では堅実な経営を続けていました。

風向きが大きく変わりはじめたのは、90年代初頭にバブル景気が崩壊してからです。製造業全体が設備投資を控えるようになったため、わが社への注文数も激減。減り続ける売上げを補うため、営業担当者は採算を度外視した仕事を受注するようになりました。

しかし、その結果、朝から晩まで懸命に働いても儲からないという悪循環に陥っていきました。

85年に脳出血で倒れて右半身麻痺という後遺症を抱えていた父に代わって、私が二代目社長に就任したのは、そんなバブル崩壊後の低迷期、96年5月のことでした。

それ以前から倒れた父の穴を埋めるため、常務取締役として会社の舵取りを任されてはいましたが、正式に私が会社を引っ張っていく立場になったのです。

社長になった私は、引き続き経営再建のためにできるかぎりの努力をしました。

しかし売上げ減少の流れを押しとどめることはできず、翌97年にはついに創業以来初の赤字に転落してしまいました。

その後も、「設備投資はしない」「昼休みは電気を消す」「残業を減らす」など、カツトできる経費はどんどん削り、社長や役員の報酬も自ら減額しました。

毎年のように役員報酬をカットし続けて、社長である私の給料は就任時の3分の1まで減らしました。

ただ、そうした厳しい経営状況にあっても、社員の給料だけは絶対に減らさず、社員の生活を守れたことは、経営者としていまでも誇りに思っています。

しかし、どれだけ経費を削減したところで、利益が上がっていかなければ、根本的な解決にはなりません。

利益率の低い仕事をいくら一生懸命にやっても、利益が出ないのは当然のことなのです。

※利益率が高いビジネスを展開しなければいけない。

そんな経営の行き詰まり感は、社員たちにも影響し、社内から活気も消えていきました。工場内を見渡せば、職人たちがくわえタバコで作業をしていたため、床に吸い殻が散乱。

通路にはやりかけの仕事が放置されたままで、足の踏み場もない状態でした。さらに、こうした希望のない職場環境では若い人材は定着しません。すべてのことが負のスパイラルに陥り、どうあがいても抜け出せない状況になっていました。

「このままでは、うちの会社は倒産する!」私の頭には、倒産という最悪の事態が何度となくよぎりました。

藁をもつかむ思いで始めた3S活動

どうすれば会社の経営を立て直せるのか、何の見通しも立てられなかった私は、活路を見出すべく1997年から財団法人大阪府中小企業振興協会(現・公益財団法人大阪産業振興機構)で勉強を始めました。

同協会では毎年、「経営基盤技術向上研究会」という全10回のコースを開催していました。

この勉強会のありがたいのは、毎回いろいろなジャンルのコンサルタントの先生が講義をしてくださる充実した内容にもかかわらず、受講料が無料だったことです。

その勉強会のプログラムの一環として、1999年2月、京都市南区にあるタナカテックという会社の工場見学会に行きました。その見学会が、私と枚岡合金工具の運命を変えてくれたといっても過言ではありません。

タナカテツクの工場に入った瞬間、私は雷に打たれたかのような衝撃が走りました。

タナカテックは、生産設備に用いるステンレスや鉄などの大型板を加工したカバーを製造する薄板大型製缶板金加工会社です。

その工場内は、工作機械をはじめとするすべてのモノが効率的に配置されて、作業しやすい環境を実現していました。無駄なものは一切置かれていません。床も壁も天丼もピカピカに磨かれて、輝いていました。

壁にはイルカの親子がジャンプする絵が描かれ、すべての工作機械には動物のイラストとニックネームが付いていて、まるでテーマパークのような楽しい雰囲気さえ醸し出していました。

それに何より、そこで働いている社員の方々の明るい笑顔と元気な挨拶、日の輝きに驚かされました。

彼らが自分たちの仕事や会社に心から誇りと喜びを感じて、いきいきと働いていることがまっすぐに伝わってきました。

「この会社こそ、われわれが目指すべき理想の姿だ」直感的に私はそう確信しました。聞けば、かつてのタナカテックも、わが社と変わらないような状態だったそうです。

それが、経営コンサルタントの久保敬雄先生の指導を受けることで劇的に変化していったというのです。

善は急げと、私はタナカテックの工場を見学したその日に、藁をもつかむ思いで久保先生のもとにFAXを送り、コンサルテイングを依頼しました。

そのとき、久保先生に教えていただいたのが、整理・整頓・清掃の3S活動だったのです。

ただ、当時の枚岡合金工具には一社だけで久保先生のコンサルテイングを受けるだけの資金的な余裕はありませんでした。

そこで久保先生から「ほかの会社と合同であれば、一社あたりの料金は安くなるから」と複数の会社が合同で3S指導を受ける「研究会方式」を提案されて、大阪で板金加工やプレス加工を営んでいた山田製作所を紹介していただきました。

山田製作所は、バブル崩壊で売上げがピーク時から95%もダウンしたという、わが社よりもはるかに悲惨な状況でした(山田製作所の3S活動については、第6章の「徹底3S」で生まれ変わった事例のひとつとして詳しくご紹介します)。

同社の山田茂社長に協力を打診したところ、すぐに快諾をいただき、それから山田社長が中心となって大阪府内の企業67社に「一緒に勉強しませんか」と声をかけて、最終的には枚岡合金工具と山田製作所のほかに4社が賛同してくれました。

3S活動のことを父や弟・義福(現・社長)に相談したとき、はじめはふたりとも半信半疑でした。

「整理・整頓・清掃で、本当に経営が改善できるのか?」「そんなことをしている間に、さらに会社が傾いてしまうのではないか?」と。

しかし、私は「3S活動に賭けてみたい」とふたりに伝えました。

ほかに術がなかったこともありますが、それ以上にタナカテックを見学したときに受けた衝撃―‐「これが目指すべき理想の姿だ」という自分の思いを信じてみたのです。

また、タナカテックが工場も社員もピカピカなだけではなく、経営状態も良好で利益が3S活動以前の3倍になっているという話も、私の決心を力強く後押ししてくれました。

その後、3S活動を勉強して推進する「大阪リエンジエアリング研究会」を6社共同で立ち上げ、1999年5月にキツクオフ大会を開催しました。

2回目からは、久保先生からご紹介いただいた同じく経営コンサルタントの大山繁喜先生にバトンが渡されて、本格的な3S活動がスタートしたのです。

半年以上使っていないモノは捨てる

1999年2月に6社共同で「大阪リエンジエアリング研究会準備会」を立ち上げたあと、社内で毎月開催している業績報告会の席上で、私は3S活動に取り組む決意を社員たちの前で宣言しました。

表向きは、反対する社員は誰もいませんでした。

後述するように、のちに一部の社員から3S活動への不満の声が上がつたことを思えば、きっと「3Sをやることにどんな意味があるのか」「本当に3Sで業績回復ができるのか」という疑念もあったのでしょう。

しかし、それ以上に社員たちも会社の先行きに不安を感じて、私同様に藁をもつかむ思いだったのだと思います。

わが社の3S活動は、セオリーどおり、まずは「整理(=不要なモノを処分すること)」から始めました。本音をいえば、中には処分することに躊躇するモノもありました。

たとえば、「鋸盤」(通称「ノコ盤」)という鋼材を切断する機械。20年前に購入し、当時の金額で数十万円もした高価なもので、まだ十分に使える状態でした。

仕事の流れが変わったため3年以上使ってなかったので、いったんは処分を決めたのですが、父の強固な反対に遭ったり、私自身「いつかは使うことがあるかも……」と迷い、ずいぶん悩みました。

しかし、「ここで中途半端なことをしては3S活動が頓挫してしまう」と思い直し、自分たちで決めた「6か月以上使ってないモノは処分」というルールに従って、思い切って処分をしました。

最終的にはトータルで2トン以上のモノを処分することになり、その廃棄コストとして数万円の経費がかかりました。

不要なモノを捨てたあと、改めて事務所や工場内を見渡したところ、全体にスツキリして明るい雰囲気に変わりました。工場の作業スペースも大きく広がりました。また、不要なモノを捨てると、心までスッキリするから不思議です。

不要なモノがあふれ、淀んでいた空気が、整理することで動き出したような感じがしました。

ちなみに、このとき捨てたモノで、あとあと使うことになり、「やっばり捨てなければよかった」と後悔したものはひとつもありません。

半年間使わないモノは、たいていずっと使わないモノなのです。それでも、2トン以上の会社の備品を捨てたのは、非常に悔しい思いもありました。

廃棄品を積み込んだ大阪市環境事業局のトラックが北の方角に走り去っていくのを、何ともいえない気持ちでずっと見送っていたのをいまでもよく覚えています。

ですが、トラックが見えなくなった瞬間に覚悟も決まりました。この状態から再スタートするしかない、と。

実際、このときに「モノヘの執着」や「処分することへの迷い」を捨て去ることができたおかげで、その後の整理はスムーズにできるようになりました。

その意味では、この最初の「整理」のステップはわが社にとって一大イベントでした。次に行なったのが「整頓(=モノを整った状態にすること)」です。

工場で使用する旋盤ドリルは、サイズ違いが数百種類ほどあり、以前はそれらが無造作に3段の棚に並べられていました。

そんな混沌とした状態だったのを、まずはドリル一本一本の重量を測って荷重計算を行ない、サイズをドリルに表示。

また、細かい棚に分かれたコンビニエンスストア用の什器を購入して、そこに各サイズの標識を付けて、すべてのドリルをサイズごとにきれいに並べていきました。

また、黒のマーカーでしたら「位置は机の右上の引き出し」「量は1本」「向きは机と平行に置く」と置き方のルールを決めました。

さらに黒のマーカーを収納する引き出しには、それぞれの文房具の型をくり抜いたウレタンスポンジを敷き、置く位置には「マーカー黒」と書いた標識を付けました。

整頓の目的は「必要なモノをすぐに取り出せるようにすること」です。そこで、整頓を始めた当初は「モノを取り出す時間は平均で60秒以内」を目標としました。

その後、よりよい整頓方法を模索して改善を重ねたことで、現在は工場では10秒以内、事務所では6秒以内で必要なモノが取り出せるようになりました。

そして、最後が「清掃(=きれいに掃除すること)」です。ゴミ、チリ、ホコリ、汚れのないピカピカの工場にするため、私たちがまず取り組まなければならなかったのは床の塗装でした。

というのも、わが社の工場には10年前に移転してきて以来の油汚れがこびりついており、普通に拭いたり、磨いたりすればきれいになるようなヤワな代物ではなかったからです。

床の塗装は、通常であれば専門の業者に頼んだほうがスムーズなのでしょうが、大山先生から「自分たちでやってこそ、職場に愛着が生まれるし、経費も最小限に抑えられる」「そもそも3S活動は、自分たちの手で行なう活動であり、業者に頼むものではない」との指導を受け、素人ではあるものの自分たちでやることにしました。

試行錯誤の末に塗り直された床は、まるで凪のときの水面のように滑らかで、天丼の明かりを反射してキラキラと輝いていました。

新たに安全通路も確保して、工場内は整然とした印象になりました。

あれほど汚れていた工場にはじめてピカピカの状態が出現したこのときの感動は、いまでも鮮明に思い出すことができます。

床の塗装が完了したあと、私たちが行なったのが、毎朝の朝礼後、10分間、社員全員で床磨きをすることでした。

また、金型製作に使用する工作機械の清掃も毎日必ず行なうことを徹底しました。

こうした整理・整頓・清掃を徹底する活動の結果、わが社の事務所や工場は見違えるようにきれいに変わっていきました。

あの天下の松下電器さんが、見学にやってくる

整理・整頓。清掃の徹底に取り組むようになって2年半が過ぎ、ようやく活動が定着してきたかと思われたころ、事件が起こりました。

還暦を迎えた社員の慰労会の席で、一部のベテラン社員から不満が噴出したのです。

「ワシは、掃除をするために何十年も枚岡で働いてきたわけじゃない!」「これだけきれいになったのだから、掃除の時間を本業の金型づくりに充てたほうがいいんじゃないか?」彼らの言い分もわからなくはありませんでした。

3S活動を2年以上続けてきたことで、社内の雰囲気は明らかに変わりました。しかし、会社の業績を見れば、いまだに赤字。

整理・整頓・清掃の徹底が本当に業績回復に結びつくのか、彼らは腹の底から信じることができていなかったのです。

私としては「3Sこそが、会社を立ち直らせる唯一の道だ」と信じてやってきたし、その思いを社員たちも共有してくれていると思っていたので、彼らの不満の噴出にどうしようもない虚しさを覚えました。

しかし、ここで社長の私がブレてしまっては、これまでのすべての努力が水泡に帰してしまいます。3S活動は毎日続けることに意味があります。

途中でやめてしまえば、すぐに元の木阿弥―‐社員たちが誇りも希望も持てない、倒産寸前の会社―‐に戻ってしまうのは明白でした。

「私が間違っているのか……。いや、そんなはずはない―」私はそう自らを奮い立たせて、3S活動に取り組み続けました。

松下電器産業から思いもよらない連絡が来たのは、この慰労会からひと月後のことでした。

同社の「松下ベンチャー精神を町工場から学ぶ」という勉強会の見学先に枚岡合金工具が選ばれ、「ぜひ、工場見学をさせてほしい」との依頼があったのです。

社内は大騒ぎになりました。私たちが松下電器産業の工場に勉強に行くのならわかります。そうではなく、天下の松下電器産業が私たちの工場を見学したいというのです。

この信じられないような話のきっかけを作ってくれたのは、PHP研究所出身の前岡宏和先生でした。

前岡先生は、松下幸之助氏に直談判してPHP研究所に入社した、まさに松下氏の愛弟子といえる方で、これまでに松下グループで4万人以上を教えた大先生でもあります。

大阪商工会議所主催の経営勉強会ではじめてお会いして、その後、枚岡合金工具の3S活動に関心を持っていただき、工場見学にも何度かお出でいただきました。

前岡先生は常々「この取り組みは、もっと多くの人に知らせたほうがいい」とおっしゃつてくださり、松下電器産業の勉強会の場としてわが社を推薦してくださったのです。

2001年12月13日、松下電器産業の幹部候補8名の方が枚岡合金工具に見えました。

彼らは、3S活動によつてピカピカになった工場を巡り、私たちの話に真剣に耳を傾けてくれました。松下電器産業がわが社の3Sを認め、見学に来てくれた。この事実は、小さな町工場で働く社員の心に誇りを芽生えさせました。

慰労会のあと、社内に漂っていたもやもやした空気も一気に吹っ飛び、「われわれがやっている3Sには、大企業も認める価値がある」と社員全員が心の底から信じられるようになったのです。

その後、「松下電器さんが行く工場なら、わが社も見学したい」と企業からの問い合わせが相次ぐようになりました。

実際、多くの方々が足を運んでくれ、私たちの活動を褒めてくださいました。

社外の方々から評価を受けることで、社員一人ひとりの顔つきも変わり、その表情には自信や輝きが満ちあふれるようになりました。

社内の結束も強まり、文字どおり「社員一丸」となって日々の整理・整頓・清掃の徹底に取り組むようになったのです。

きれいな現場が「最高のセールスマン」に

松下電器産業が見学に見えた翌年の2002年度決算で、わが社はついに5年ぶりの黒字回復を遂げることができました。

V字回復の直接の契機は、利益率の低い仕事を捨てて、利益率の高い仕事だけに取り組むようにしたことです。

それができたのも、整理・整頓・清掃の意識と行動が会社に浸透していたおかげでした。黒字化した業績をその後も維持し、経営を安定化させるには、利益率の高い仕事を受け続ける必要があります。

そうした営業面でも、日々の整理・整頓。清掃の習慣が力を発揮してくれました。

松下電器産業が工場の見学に来てくださったことをきつかけに、多くの企業から見学の問い合わせが来るようになり、2002年12月から社会への恩返しとして工場見学会を定期的に開催するようになりました。

2016年7月末現在で見学会の回数は615回、見学者は約4000社・延べ1万2000人以上という、自分たちもびっくりするような数に達しています。

企業から注目を集めるようになると、マスコミの知るところとなり、さまざまなメディアから取材を受けるようになりました。その数は累計数百にも上ります。

小さな町工場に過ぎなかつたわが社が、これほどマスコミの注目を集めるなんて、いったい誰が想像したでしょうか。

見学者の増加は、さまざまな恩恵をもたらしてくれました。そのひとつが、見学会で出会った方々に新たな取引先を紹介していただくことが増えていったことです。

聞けば、仕事で金型が必要になったとき、枚岡合金工具のことを思い出してくださるそうです。

つまり、3S工場見学会には、会社の営業面の効果もあったのです。もちろん、紹介だけで受注が決まるほど、仕事は甘くありません。

紹介いただくと、先方の担当者がわが社の金型の品質を確かめるためにやってきます。そこで一定の評価を受けなければ、仕事にはつながっていきません。

では、仕事を受注するために何か特別なアピールをしているのかといえば、何もしていません。

先方の担当者にはわが社の工場を見学してもらい、枚岡合金工具のありのままの姿を見ていただくだけです。

工場べ入ると床にはゴミひとつ落ちていませんし、ピカピカに輝いています。製品や工具はもちろん、スリッパなどの備品にいたるまですべて整頓されています。そして、お客様に対して、社員たちは明るく元気に挨拶をします。

先方の担当者は「工場の中がこれだけしっかり整備されているのだから、品質も厳しい管理がなされているに違いない」と信頼してくれるのでしょう。

製品を見て、工場見学をしていただければ、間違いなく受注が決まります。きれいな工場は、物いわぬ「最高のセールスマン」であり、「最高のショールーム」の役割を果たしてくれているのです。

モノづくりの工場が「人づくりの工場」に

整理・整頓・清掃の習慣は、人材の悩みさえも解決してくれました。中小企業は、恒常的に人材不足に悩まされています。わが社も例外ではなく、採用に関しては長年苦労してきました。

しかし3S活動がマスコミに紹介されて、会社の知名度が上がることで、「枚岡合金工具に就職したい」という人材が現れるようになりました。

また、かつては高校の就職課に募集をかけても連絡すら来ない状態でしたが、3Sに取り組むようになってからは、大阪府内の公立高校の先生が生徒の就職相談に足を運んでくれるまでになり、2007年にははじめて高校の新卒者が入社しました。

いまでは、高校の就職担当の先生と就職希望の高校生を対象にした会社の内覧会も開催しています。今年2016年4月には、金型製作の現場に女性社員が入ってきました。

これまで事務スタッフには女性社員がいましたが、モノづくりの現場に女性が入ってきたのは枚岡合金工具66年の歴史ではじめてのこと。

わが社にとって、エポックメイキングな出来事でした。どれだけ募集に力を入れようが、「この会社で働きたい」と思ってもらえなければ、人は集まりません。

幸いわが社では、日々の業務の中で整理・整頓・清掃を徹底した結果、社員たちは仕事や会社に誇りを持って働いてくれるようになりました。

また、社員自らが問題点を発見し、改善することが日常化していきました。与えられた業務を遂行するだけではなく、自ら問題点を見つけて、改善を実行する能力を身につけていったのです。

整理・整頓・清掃の習慣は人を育てます。

枚岡合金工具が「人づくり工場」といわれているのも、整理・整頓・清掃の徹底に取り組んでいるからです。

そして、成長できる環境には、成長したい人、意欲のある人が自然と集まります。整理・整頓・清掃を徹底する活動を通じて、人材についても好循環が生まれていったのです。

ITサービス業で第二創業

整理・整頓。清掃の習慣は、ほかにもさまざまな恩恵をわが社にもたらしてくれました。そのひとつが、文書管理システム「デジタルドルフインズ」事業の立ち上げです。

もともと私はコンピュータが好きで、社長になる前の1983年ごろから売上げ管理や仕入れ管理、発注管理、給与計算、確定申告などの会社の基幹システムについて、プログラムを自作していました。

大きな会社であれば、そうしたシステム開発は専門業者に外注すればいいのですが、わが社のような小さな町工場では「自分でできることは自分でやる」ことが何よりも重要なのです。

整理・整頓・清掃の徹底に取り組む中で「社内に散乱している書類を何とかしたい」と思い立ち、文書管理システムを自作したのも、そんな流れの一環でした。

この文書管理システムは、社員それぞれが管理している書類(名刺やセミナー資料など)を電子化して共有して、検索できるようにしたシステムです。

「4D」というデータベースを使用して、キーワード検索ですぐに必要な書類が取り出せるようにしていました。

私としては、あくまでも社内向けに開発したものなので、それを外に出したり、他社に販売することは一切考えていませんでした。

しかし、先述の松下電器産業の工場見学をきっかけに、意外な展開を見せはじめたのです。

見学に来られた松下電器産業の社員の方が、わが社の文書管理システムを見て、「これを世に出したら、きつと多くの企業の役に立つのではないか」とおっしやつてくださつたのです。

その言葉はまさに青天の群選で、自分たちでさえ気づいていなかったわが社のク価値″を発見することができました。

といっても、さすがにすぐに世の中に出そうとは思いませんでした。当時は、まだ会社の経営を立て直す途上だったためです。

商品化に思いがいたるようになったのは、見学者が増え続け、業績の回復が確実なものとなってからです。

まずは大阪商工会議所の地域中小企業支援センターに相談に行ったところ、「経営革新支援法」の認定を受けることを勧められました。

経営革新支援法とは、自社で開発した新商品・新技術などを通じて経営革新に取り組む中小企業の資金調達や販路拡大を支援するもので、都道府県の知事によって認定されます。

補助金の交付認定は非常に難しいといわれていました。

しかし、大阪府の経営革新支援担当者が審査のために来社されたとき、ピカピカに輝く工場や社員たちを見て、わが社の3S活動を高く評価してくださり、無事に補助金の交付認定をいただくことができました。

そして、交付を受けた2003年の秋、もともとあった文書管理システムを進化させて、「デジタルドルフインズ」という名の独自の新商品として世に送り出しました。

金型メーカーであるわが社が、ITサービス業として第二創業を果たすことができたのです。新規事業として「デジタルドルフインズ」に着手して13年が過ぎたいま、同事業はわが社の売上げの30%(2016年3月末時点)を占めるまでになりました。

また、ありがたいことに、この新商品で大阪フロンティア賞経営革新奨励部門特別賞、IT経営百選最優秀賞、中小企業IT経営力大賞審査委員会奨励賞など、数々の賞をいただくことができました。

また、この新商品開発にあたり、デザイナー、プログラマー、販路開拓サポーター、ユーザー・サポーターといった各専門分野のみなさんたちと連携して事業を推進したことが、経済産業省から評価され、「新連携事業計画」認定をいただきました。

そして、わが社の経営を支える基幹事業のひとつとして着実に成長しています。自分の会社でITサービス業がスタートするなんて、私自身、夢にも思っていませんでした。

整理・整頓・清掃を徹底する習慣は、自分たちが気づかぬうちに、ビジネスにつながる知的財産をもたらしてくれていたのです。

コメント