はじめに

前作『[ポイント図解]5Sの基本が面白いほど身につく本』の刊行から6年余り。

私はその後も5S活動の導入を支援していますが、定着せずに苦労をしている会社も多くあります。その原因は、「5S」への誤解にあります。

単に整理や整頓、清掃を行い、職場をきれいにすることを5Sととらえる会社が多く、社員も整理・整頓・清掃を、与えられた時間で行うだけ。

その結果、たしかに職場はきれいになりますが、それがどのような成果に結びつくかがわからず、活動を続けるうちに停滞感が出てしまい、いつの間にか立ち消えになってしまうのです。

「号令をかける側」と「現場」が一体となった取り組みになっていなければ、5Sは定着しません。

そもそも5Sは、「決められたことが守れるようになり品質が安定する」「5Sをすれば探すムダなどがなくなり、それをきっかけに改善が進み効率がよくなる」などの企業体質を強化するための手段として行う活動です。

5Sに取り組む前に、「5Sを通してどのような会社や工場にするか」を明確にすることが重要なのです。

5Sを通してどのような会社や工場にするかを明確にしておけば、単純に「整理・整頓・清掃をしよう」ではなく、「このような会社にする」「5Sをすればこのような工場になる」といったことを示すことができる活動になります。

また5Sは、自分が働いている職場をきれいにする役割、決めたことを守らせる役割、経営者が職場巡回してフォローする役割、という各ポジションの「役割」がかみ合わなくては定着しない活動です。

そのため、一般従業員・管理者・経営者の歯車がかみ合った活動にする必要があり、それが企業体質を強化することになります。

5Sは、「整理・整頓・清掃・清潔・しつけを定着させる」だけでなく、「人づくり」「役割責任の体制づくり」「当たり前のことが当たり前にできる体質づくり」などを可能にする企業体質強化活動なのです。

本書は、その思いを今一度伝えたく、改訂版としてまとめ上げたものです。

2017年11月大西農夫明

第1章5Sの基本をおさえておこう

015Sは個人・会社の「基盤強化活動」

5Sは自分の行動規範

5Sの本にはよく、「5Sとは、整理・整頓・清掃・清潔・しつけのことをいい、それぞれをローマ字にしたときの頭文字Sをとって5Sという」と書いてあります。

しかし5Sは、会社で行う活動というより、「私たちの日常生活で当たり前にできていることの延長線上の活動を会社でも行う」と考えたほうがより近いでしょう。

たとえば、

- ①使っていない服や電気製品を捨てる(Seiri)

- ②衣類を種類別に分けて、すぐ取り出せるようにする(Seiton)

- ③部屋や玄関の掃除を毎日して、気持ちよくする(Seisou)

- ④いつも洗濯した服を着て、好印象を与える(Seiketsu)

- ⑤約束を守るよう習慣づける(Shitsuke)

といったことを、日常生活で当たり前に行えるようにすることなのです。

要するに5Sは、日常生活をするうえで当たり前に守るべきルールであり、それを会社でも実行する取り組みといえるでしょう。

5Sは、自分の行動規範でもあります。それほど5Sは「日常的」であり、当たり前のことを当たり前にできるようにするための活動なのです。

5Sは、会社だけの活動ではない

日常生活で整理・整頓・清掃ができていなければ、会社で整理・整頓・清掃はできません。家でも会社でも、整理・整頓・清掃ができてこそ社会人といえます。

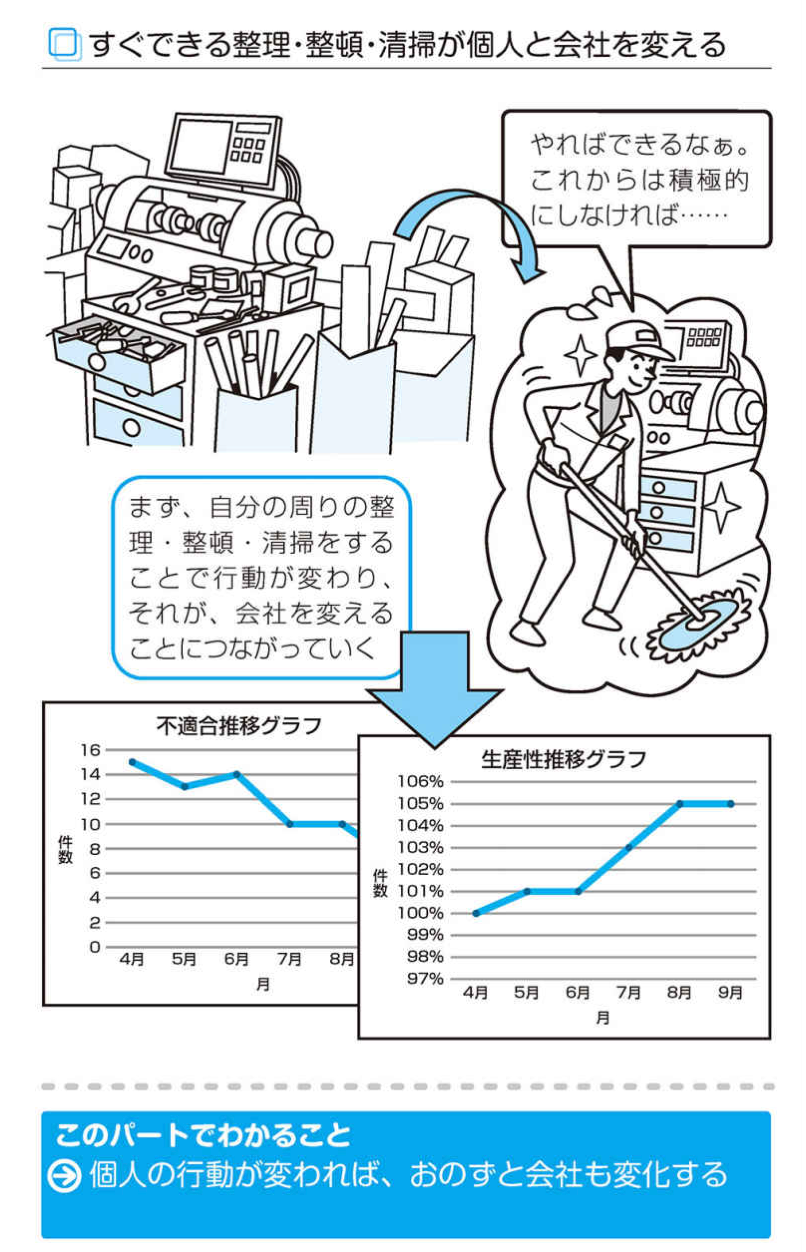

個人が変われば会社も変わる

「使うかもと置いていたけれど、冷静に考えると使わない可能性が高いので捨てる」「見える化して、乱れた部分を整える行動を当たり前にする」「仕事が一段落するたびに清掃してきれいな状態を維持する」「部下の将来を考えて一所懸命しつけをする」など、今までできなかったことができるようになればいい会社になると思いませんか。

これらは、職場で働いている人の考えが「とりあえず置いておこう」から「本当に使うのかと判断して次の行動をとる」というように変わったことであり、いい換えれば、仕事のやり方そのものが変わってきたことです。

5S活動の目的を理解して、整理・整頓・清掃が当たり前にできるようになると、今まで当たり前と思ってやっていた仕事が当たり前でなくなります。

その結果、仕事のやり方や考え方が変わってくるのです。仕事をしている人たちの仕事のやり方や考え方が変われば、会社もおのずと変わります。

会社で働いている人たちが整理・整頓・清掃が当たり前にできるように変われば、「決められたことが守れる仕事のやり方」「ミスや事故がなくなる仕事のやり方」「探したり聞いたりしない仕事のやり方」になり、その結果、品質がよくなったりコストが下がったりして、会社も変わっていきます。

会社を変えようと思えば個人の行動を変える必要があります。その個人を変え、会社を変える大きな活動が、誰でもすぐにできる5Sであり、5Sは個人と会社の基盤強化の活動といえます。

025Sは強力な「営業ツール」

工場や事務所が変われば信用・信頼が得られる

私たちが初対面の人を見て、「この人は安心できる」と判断する基準のひとつは、その人の外見ではないでしょうか。

同様に、お客様が自分の会社を訪問したとき、事務所の机の上に書類が山積みになっていたり、工場の機械の上に工具や測定器などが散らかっていれば、お客様はどのように思うでしょうか。

きっと、「この会社と取引しても大丈夫だろうか」とか、「安定した製品ができるのだろうか」と心配になるでしょう。

お客様が取引を始める前に工場を見て判断されることが多くなっています。整理・整頓・清掃を確認して安心して取引ができるか確認したいためです。

工場や事務所は日ごろの活動の結果を表しているため、それがきれいであれば、職場のルールが守られて維持されており、その結果、品質や納期も維持できていると判断され、まさに工場や事務所が営業ツールとなります。

ですから、事務所の机の上から工場の隅々まで整理・整頓・清掃が行き届いた事務所や工場に変えれば「この会社の製品は安心できる」とお客様を安心させ、信用・信頼を得ることができます。

5Sを通して事務所や工場を変えれば、事務所や工場が製品を売り込む「営業ツール」になるのです。

お客様は外見で判断する

お客様は会社の詳しい状況を知りません。そのため、あいさつ、服装、整理・整頓・清掃の外見で会社の善し悪しを判断します。

活き活き行動は安心感を与える

外部から来られた人に「いらっしゃいませ」とか「お疲れ様です」といった活き活きしたあいさつをみんなが大きな声ですれば、あいさつをされた人はどのように感じるでしょうか。

多くの人は「この会社はしっかり教育されている」とか「活力がある」と思い、安心感を抱くでしょう。活き活きしたあいさつができると、行動も活き活きしてくるものです。

それが、お客様に安心感を与えることにつながっていきます。

全員のベクトルが一致している職場は期待を持たせる

5S活動は全員で行わなければ効果が出ない取り組みです。

1人が整頓しても、他の人が整頓された道具を元に戻さなければ、また探さなければならなくなります。自分の仕事場を一所懸命に清掃しても、他の人がその場所を使ったときに散らかしたままにしたりすれば、また清掃をしなければなりません。

それでは「あなたは使う人」「私は片づける人」となり、1人でする限界を感じるでしょう。

5Sの目的を理解し「道具を使ったら元に戻そう」とか、「もしかして使うかもしれないと思って保管するのはやめよう」などと、職場の全員で具体的なことを決め、「道具を使ったら元に戻す」「使わないものは保管しない」などとベクトルを合わせた取り組みを地道に実行していけば、安心感を与えるとともに、「もっとよくなる」といった期待感を持たせる工場になっていきます。

外観は中身の結果を表したもの

外観だけを繕っても、中身が伴っていなければ確実にボロが出ます。各人の行動が変わってこそ、見栄えも変わります。

035Sで「コスト」が変わる

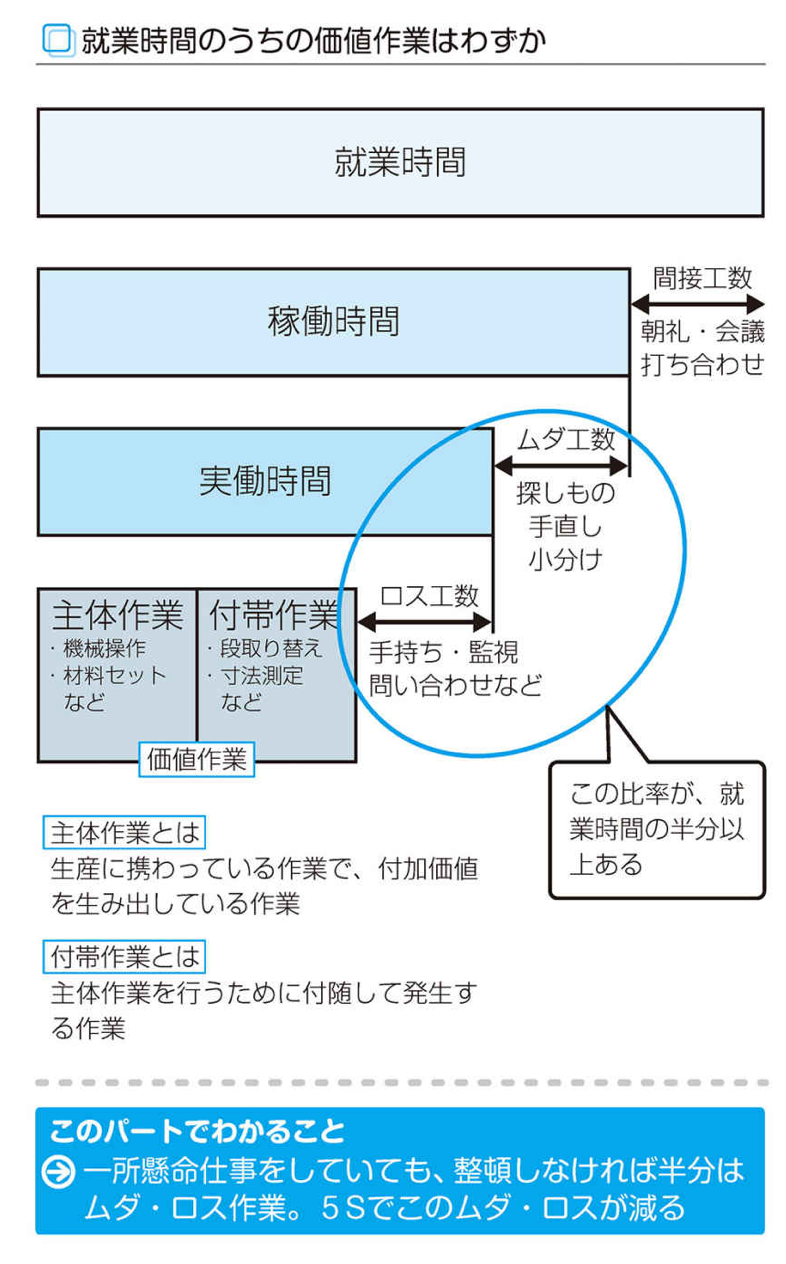

1日の半分はムダやロス時間

「材料を機械にセットする」「冶具を取り外す」といった正味の作業(価値作業)は1日のうち、どれぐらいあるでしょう。

著者がとったデータでは、価値作業(お客様がお金を払う価値のある作業)は40~50%しかなく、後は、「工具や冶具を探す」「仕掛品を運搬する」「形だけの打ち合わせをする」「手直しをする」などいろいろなムダやロス作業であり、それだけコストがかかっていることになります。

このムダやロス作業は、ほとんどの人が意識しておらず、作業の一環として当たり前に行っているのが現状でしょう。

一度、「工具を取りに行った回数」「運搬した回数」「手直しした回数」など、ムダやロスの項目を決め、その回数を調べてみてください。

ムダやロスがどれだけあるかや、置き場所や置くものを決めて「見える化」する大切さがわかり、そのための5Sの必要性が見えてきます。

「探す」「手直しする」「移動させる」。ムダ・ロス取りはすぐできる

仕事をしていて、「あれっ?ここに置いていた道具がないなぁ」と探すことはありませんか。また、「寸法を見間違った」とやり直すこともあるでしょう。

また、「何でこんなものをここに置いているのか」と思いながら、置いているものを他に移動させ、その奥に収納されている道具を取り出すこともあるでしょう。

そのようなムダやロスはいたるところにあり、それが「作業」の一部となっていることが多く見られます。

「使ったら元に戻す」「作業する前に必ずチェックする」「決めたところに置く」といったことはわずかな時間でできるのですが、そのわずかな時間でできることを「面倒くさい」と手抜きをした結果、ムダやロスが発生します。

この「面倒くさい」ことをなくすために、「戻しやすく置きやすくする」「チェックをしやすくする」など、置き場所や置く方法などをちょっと工夫すればいいのです。

「ムダを取り、改善をしよう」と大きく考えずに、「置く場所や置き方を決めよう」とするだけでムダ・ロスはなくなっていきます。

小さなムダ・ロス取りが大きな効果を生む

ある会社で、1日に持ち場を離れてどれぐらい歩いているかの歩数を、組立職場で万歩計をつけてもらって測ったところ、1万歩~1・5万歩ありました。

この1万歩~1・5万歩動く時間を価値作業に変えるとどれだけのコストが下がるでしょう。

ムダに歩き回らないようにするためには、「置き場を決めて事前に準備できるようにする」「手元に使う道具は手元に置く」といった整頓を行えば改善できます。

「何でこんな置き方をしているの?」「いらないものが多すぎるのでは?」などの整理・整頓不足に気づき、自分の周りの整理・整頓を地道に行い、道具を探すなどの小さなムダ取りを積み重ねていくことが大きな効果に結びつき、コストを下げていきます。

コスト削減は身の回りの取り組みから始める

コストを削減しようとするとき、設備投資での対応を考えがちになります。しかし設備投資をしても、身の回りのムダやロスがあれば、その効果は相殺されてしまいます。まず身の回りのムダやロスをなくすことが大切なのです。

045Sで「品質」が変わる

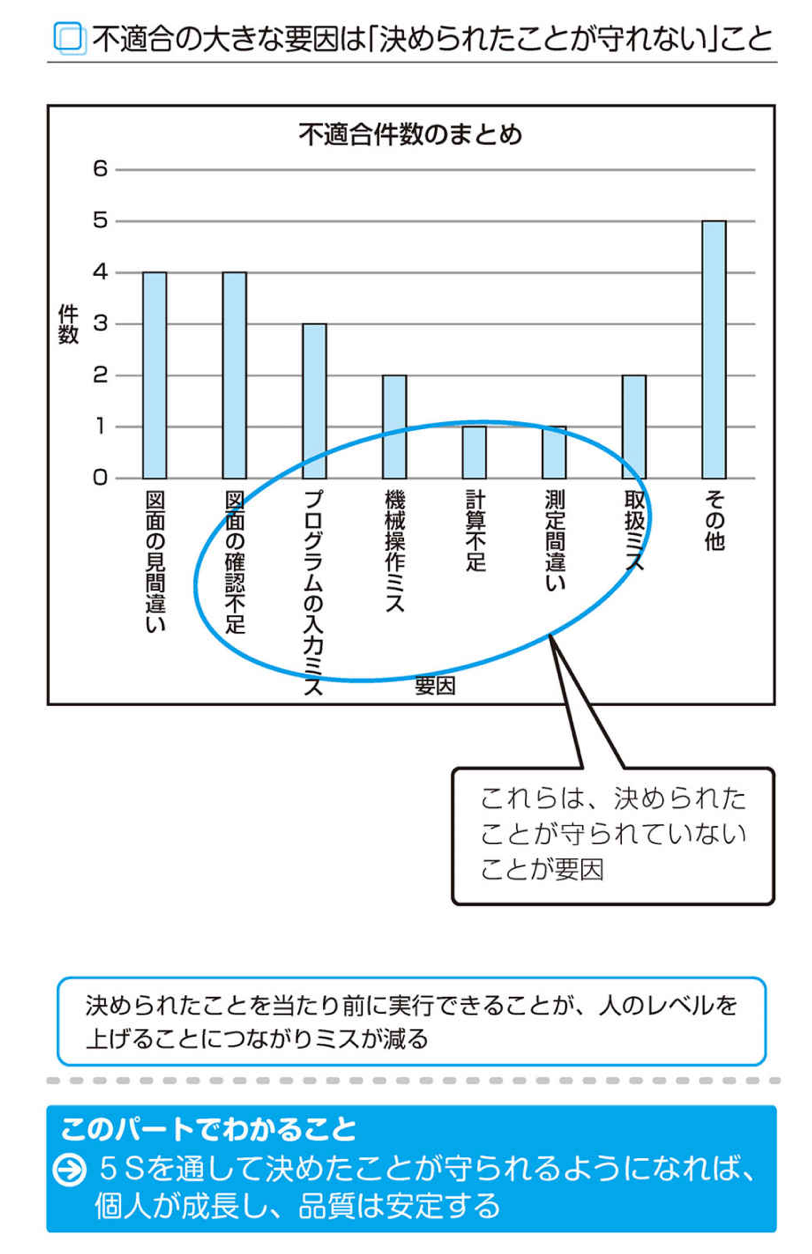

60%以上は「決められたことが守られないための不適合」

不適合(顧客の要求を満たしていないこと)の60%以上は「基準を確認しなかった」「図面を確認してチェックを入れながら作業しなかった」など、決められたルールが守られていないために発生しているといわれています。

そして、この守るべきルールが守られていないのは「急いでいた」とか「忘れていた」といった理由が大部分を占めます。

「基準を確認する」「図面を確認してチェックを入れる」などの確認は2~3分あればできます。

その2~3分を惜しんだ結果、不適合を出し、不適合処理に余計な時間を費やすことになるとともに、お客様からの信頼も失います。

5S活動で、決めたところに道具を戻すのと同じように、時間がなくても決めたことを面倒がらず、仕事の一環として習慣化し、安定した作業ができるようにすることが、不適合を減らすことにつながっていきます。

決めたことを守れるようにするのも5Sの取り組み

決められたことを面倒がらずに行えるようにする取り組みのひとつが5Sと述べました。

「使ったものを面倒でも元に戻す」「作業をした後は仕事の一環として清掃をする」などといったことを繰り返し行うことでそれを習慣化させ、決められたことが当たり前にできるようにするのが5Sです。

5Sの取り組みにより「決めたところに戻す」「清掃をする」といった決められたことが当たり前にできれば、「作業手順どおりにできる」「図面を確認してチェックを入れる」といったことも当たり前にできるようになります。

「5Sの取り組みを行えば品質が安定する」といわれるゆえんは、決めたことが守られるようになり、60%以上あるといわれる「決めたことが守られないことによる不適合」が減少するからです。

5Sの取り組みは工場がきれいになるだけではなく、品質もよくなる取り組みでもあります。

社員は、上司の背中を見て行動する

社長が活発に行動していれば、管理職も活発になります。管理職が活発に行動していれば、部下も活発になります。これが組織の実態です。

個人のレベルを上げるのも5Sの取り組み

「品質の取り組みは人の取り組み」ともいわれ、働いている人が「よくしよう」といった行動をしない限り変わりません。働いている人が成長しない限り、品質もよくならないのです。

その「よくしよう」といった行動は、たとえば今までは「使ったまま」にしていた人が、置き場所を決め、注意されながらも使ったら元の場所に戻せるようになったり、仕事をした後は片づけまでするようになったり、今までできていなかったことができるようになることで醸成されていきます。

いい換えれば、5Sは、身近な「決めたところに戻す」「清掃する」といった決めごとの実行を通して、個人のレベルを上げ、いろいろなルールが守れるようになったり自主的に行動できるようになったりする活動なのです。

5Sの取り組みを継続していくと、今まで何回言ってもできなかったことができるようになったり、自主的に整理・整頓・清掃をするようになったりします。ですから5Sは、品質の基本といわれるのです。

品質とは「人の質」を上げること

仕事には、何らかの形で人が携わっています。つまり仕事に携わっている人間のレベルが上がらなくては、品質はよくならないのです。

05「納期」を守る仕組みをつくる

決めごとを守ることが納期遅れの要因をなくす

納期を遅らせる大きな要因に、作業中のトラブルがあります。この作業中のトラブルの要因として「決めたことが守られていない」ことが多いのは、前項で述べました。

「決めたことが守られる」ことは、品質以外に納期に対しても大きな効果を発揮します。

「決めたことが守られる→トラブルがなくなる→やり直し・修正がなくなる→期日が守れる」というサイクルができるからです。

お客様の納期を守るために残業したり休日出勤をしたりしますが、その残業や休日出勤時にトラブルが発生すると士気が落ち、それが新たなトラブルの発生につながることもあります。

トラブルの要因をなくすために「決めたことを確実に守る」ようにする5S活動は、納期にも大きな影響を与える活動といえます。

確実なフォローをする

フォローとは、できていないことをできるようにすることです。遅れていることを把握して、指示するだけではいけません。遅れていることをリカバリーさせることこそがフォローです。

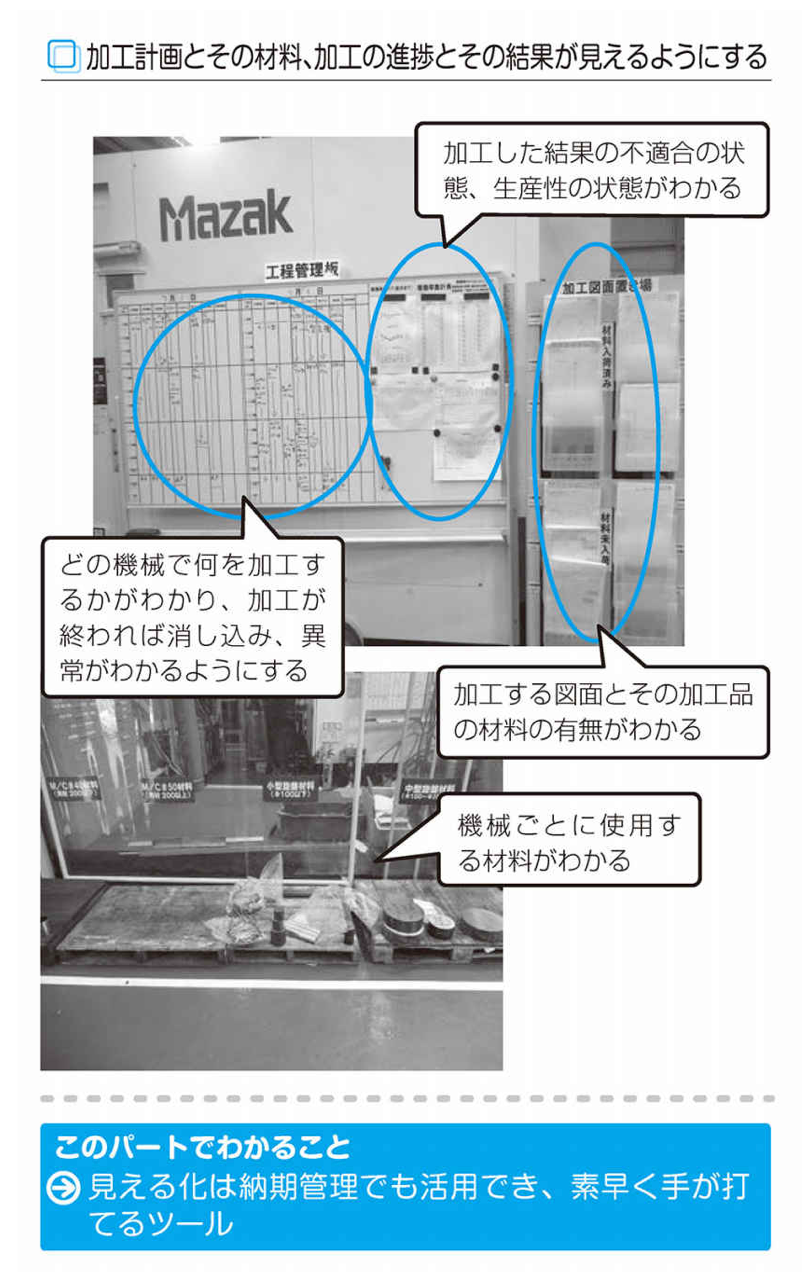

「見える化」で進捗を管理する

「今日は何の仕事をするか」という作業計画とその進捗が見えるようになっているでしょうか。

作業計画と進捗がわからなければ、何かトラブルが発生しても手が打てずに納期遅れが出たり、急がない仕事でも、ついでだと思って取りかかってしまい、急ぐ仕事が後回しになってしまったりします。

このことから、作業計画と進捗が見えるようになっていなければ、お客様と決めた納期を守ることは難しいといえます。

納期を守るためには、置き場所の表示などと同じように、作業計画を見える化し、誰がどの作業をしているか、どの機械で何を加工しているかがわかるようにすることが必要でしょう。

たとえば、午前中の進み度合い、定時までの進み度合いを見えるようにすれば、午前中の作業に遅れが出ても、すぐにその作業者や機械のところに行き「なぜ終わらないか?」と原因を確かめることができ、素早く手が打てます。

見える化は、置き場所や置くものなどを表示するだけではなく、作業計画やその進捗度合いを見えるようにすることも含まれ、それは、5Sの見える化の一環なのです。

情報を共有化する

やろうとしていることが作業する人に伝わらなければ、目的を果たすことはできません。管理する人と作業する人が情報を共有することが大切です。

作業計画→材料の置き場→実行消込の流れをつくる

「誰が」、または「どの機械が」「何を」「いつまでにするか」を見える化する大切さを述べました。

1日の作業が見える化できれば、その作業に使う材料の見える化につながり、計画→材料の置き場所→材料運搬の流れの見える化ができます。

5Sで置き場所、置くもの、置く量を見える化することにより、作業計画→材料運搬→作業→進捗状況の流れがわかるようになり、スムースに納期管理ができるようになります。

納期を守るうえで大切なのは、この作業がいつ完了するかを作業している人と共有化し、その計画と進捗状況を見える化することです。

その基本である作業計画・材料の置き場・実行消込の見える化は、5Sの取り組みであり、それが結果としてお客様の納期を守ることにつながっていきます。

065Sは「人材育成」の実践ツール

5Sが「基本ができる人材」を育成する

「使わないものは職場に置かない」「必要なものがすぐ取れるように置く」「散らかったら掃除する」などは仕事をするうえでの基本ですが、その基本がなかなかできないのも現実でしょう。

だからこそ5Sという活動があり、5S活動を通じて基本が一つひとつできるようにしているのです。

「使わないものは職場に置かない」「必要なものがすぐ取れるように置く」「散らかったら掃除する」といったことができれば、他の基本作業である「標準作業どおりの仕事ができる」「決められた手順で操作ができる」につながります。

逆にいえば、誰でもできる5Sができなければ、「標準作業を守れ!」とか「決めた手順を守れ!」と声を大にして言っても、意味がないのです。

仕事の基本といわれる5Sで、決められたことを当たり前にできるようにし、それを基本にいろいろなことを教えていきます。

三現主義を大切にする

現場で現物を観察しながら現象を確認する三現主義は、ものづくりの基本行動です。

5Sを通して「気づく」人材を育成する

仕事をしていて、ほしいものを取り出すときにいらないものを移動させたり、使いたいものがどこにあるか人に聞いたりするときがあるでしょう。また、ほこりだらけになっている場合もあります。

このように、整理・整頓・清掃ができていない現場はどこにでもあり、それを当たり前として仕事をしています。

その整理・整頓・清掃ができていない現状を、現物を観察しながら「何でそんなことをしているのか」と聞くことで、「それは正常ではない」と気づかせてみましょう。

現物を観察しながら、整理・整頓・清掃といった身近な教材を使って「何で?」を教えることが「気づく人づくり教育」につながります。

5Sは見える化したり置き方を決めたりする活動であり、その見える化した状態と実態や置き方を観察して、「できていない」ことに気づかせます。つまり5Sは、活動を実践しながら気づく人材を育成する活動ともいえるのです。

「他律」から「自主」へ転換させる

整理・整頓・清掃の最初は、言われて行動する「他律」です。何回も何回も言って、行動を継続させると自主的に行動できるようになります。「継続は力なり」。その労力を惜しんではいけません。

5Sで行動型人材を育成する

整理・整頓・清掃は誰でも簡単にすぐできる取り組みです。少しの時間さえあれば片づけはでき、清掃も空いた時間でできます。

たとえ棚全体がゴチャゴチャしていても、1段ずつ整理・整頓をすることにすれば、短い時間でも取り組めます。

5Sはその職場の人たちがどれだけ時間を有効に活用したかの結果がわかる取り組みといえるのです。多くの人はすぐできることを「面倒くさい」と後回しにしがちです。

その後回しをさせないように、管理者が「この工具をすぐ片づけなさい」と、「すぐやれ指導」を徹底すれば、「面倒くさい」から「その場で実行」に変化して、行動型人材が育ち、少しの空き時間の活用が進みます。

するとだんだん、自分の職場の整理・整頓・清掃の維持行動ができる人材が増え、それが、職場の活性化につながっていきます。

07整理・整頓・清掃は、職場の第一線の担当者の役割

自分の職場は自分で「きれい」にするのが役割

自分が働いている職場の棚に不要なものがあったりゴチャゴチャしていたりしても誰も片づけてくれませんし、また、いらないものがあっても、誰もそれを他の場所に移動してくれません。

それは、自分が棚や作業場に適当に置いた結果、ゴチャゴチャしたり邪魔になったりしているのであり、また、「使えるかな?」と保管しているものがたまった結果といえるでしょう。

同じように、自分がどの範囲まで清掃するか次第で、床にゴミがたまったままになるか、きれいになるかが決まります。

自宅でも会社でも、みんなそれぞれの役割があり、その役割の一つに、自分の周りの整理・整頓・清掃は自分で行い、「きれいに維持する役割」があります。

自分の役割を理解して行動できる人が多ければ、その会社は、品質も安定しムダもなくなります。そしてお客様は、5Sの出来栄えで会社を評価するのです。

自分がやらなければ誰もやらない

自分の机の上を他の人に片づけてもらおうと思う人は少ないでしょうし、逆に他の人に片づけてもらうと、何をどこに置いたのかがわからなくなり、仕事がやりにくくなるでしょう。

使ったものを「後で使うから」とか「後で片づけるから」と〝仮置き〟すると、その仮置きがどんどん増えてしまい、片づけが億劫になってしまいます。その「後で……」をなくせば、職場のゴチャゴチャはなくなります。

そのため、面倒でも「後で……」ではなく、「その場の片づけ」を習慣化することです。

「自分の職場は自分が整理・整頓・清掃しなければ誰もやらない」ことを自覚するとともに、「自分の職場の整理・整頓・清掃は自分の仕事」であると、自分の役割を再認識することです。

そして、忙しければ少しずつ時間をとり、整理・整頓・清掃することです。そうすれば、その後の維持は時間をかけずに仕事の合間の少しの時間でできるようになるでしょう。

後ろ向きな言葉を使わない

「後でやる」「そのうちやる」「今度やる」などは後ろ向きな言葉。具体的な日時や場所がないため、後ろ向きな言葉は行動に結びつきません。

行動すればするほど変わる整理・整頓・清掃

整理・整頓・清掃は、自分の行動結果であると述べました。いい換えると、自分が行動すればそれだけ自分の周りが変化するということです。

自分の行動の頻度と、整理・整頓・清掃の結果である「きれい度」は比例するのです。整理・整頓・清掃をすればするほど、職場は「きれい度」がアップし、どんどん変化していきます。

たとえば、棚の不要なものをどんどんなくせば、他の棚のものを移動させることができ、その結果、棚自体が不要になり、職場が広く使えるようになります。

また、「見える化」を進めていけば置き方も変化し、工夫した整頓に変化していきます。このように、一度自分の行動が前向きに進みだすと、変化のサイクルが回りだしてスパイラル的に職場が変化していきます。

ひとつよくすると見る目が変わる

ゴチャゴチャしたところを片づけると、ほかが気になりだします。これは、見る目が進化し、ゴチャゴチャしていることが当たり前でないと感じられるようになった結果です。まずは、行動することです。

08清潔・しつけは管理者の役割

清潔を維持する仕組みづくりは管理者の役割

清潔な職場をつくるには、きれいを持続できる仕組みやルールをつくって維持させることが欠かせません。

たとえば、機械の修理や機械の調整を行っていると、作業服にグリスや油がついてしまいます。そのついたグリスや油を取ろうと洗濯しても、黒いシミが残ってしまい、薄汚れた状態になってしまいます。

機械修理・調整など、汚れやすい仕事をしている職場の人には、3~6カ月に1回といった期間で作業服を支給するなどの配慮が必要になります。

汚れやすい仕事をする職場の人には特別に作業服の支給期間を短くする、といったルールをつくるのは管理者の役割になります。

このように、仕組みをつくったりルールを決めたりするのは、管理者だけしかできません。したがって、清潔は管理者の役割になるのです。

しつけは強制力を持った管理者の役割

しつけとは「決められたことが当たり前にできるようにすること」をいいます。この「当たり前にできるようになる」ためには、強制的に行動させなければ難しいこともあるのが現実です。

そのため「当たり前にできるように」させるのは、一般従業員では難しく、強制力を持った管理者の役割といえます。

管理者の役割のひとつに人材育成があります。この人材育成の大きな柱が「しつけ」です。

たとえば「あいさつができない人」がいれば、それはしつけができていない結果であり、管理者の教育不足といえるのです。

社会人の基本である礼儀作法が身についていなければ、会社に来たお客様の評価も悪くなるでしょう。ですから、最初に礼儀作法がきっちり身につくようにしつけをすることが大切です。

このしつけには、強制力を持った管理者の「何が何でもやらせる」という強い意志が必要となります。

幼稚園を見習う

幼稚園児は先生の言うことを素直に聞いて行動しています。決められたことを守ろうとする意思の表れが行動に結びつきます。

トップの役割は管理者に行動を強制すること

管理者といえども目先の仕事が中心になりがちです。

「月1回の職場パトロールをしなければいけない」とわかっていながら、目先の急ぐ仕事があれば、それを優先させてしまう人も多くいます。その目先の仕事中心に歯止めをかけるのが、組織のトップの役割になります。

管理者が、月1回の職場パトロールをしていなければ、トップ自らが「自分と一緒についてこい」と、強制的に職場パトロールをさせることも必要です。

また、いろいろな決めごとの習慣化についても、現場を見ながら「あのルールが守られていない」と、習慣化を催促することも必要でしょう。

組織のトップが月に1回職場巡回をしていれば、5Sの定着度合いがわかるはずです。5Sの定着ができていなければ、トップが徹底して、5Sの定着化に向けた行動を管理者に強制しなければなりません。

トップが声を掛ければ掛けるほどよくなる

みんな、自分がやっていることに関心を持ってほしいと思っています。そのため、トップが声を掛ければ「やろう!」という気になるのです。

column1 5S実践講座1 5Sで求める姿を一致させよう

■評価点の差は求める姿の差

5Sの改善を進めているとき、ある職場の担当者に「このエリアの評価は何点?」と聞くと、「70点ぐらいです」との答えが返ってきました。

同じエリアの評価を、今度は製造部長に聞いてみると、「まあ、40点ぐらいですね」とのことでした。この、70点と40点との差は何の違いでしょうか。

それは、それぞれの求める姿の違いが点数の差になっているのではないでしょうか。

■目的の共有化が改善を進める

担当者が70点をつけたということは、「平均以上にはできている」と思っているのでしょうし、製造部長が40点しかつけなかったのは、「まだまだ改善してもらわないといけない」と思っているのでしょう。

この場合、製造部長は「もっとやれ」と言いますが、「ほぼできている」と思っている担当者は、「これ以上どこをどうするの?」と、どこをどの程度まで改善すればいいかがわからず、改善を進めようとはしません。

求める姿を共有化していなければ、こうしたミスマッチが起こり、改善が進まないのです。改善を進めるうえで、目指す姿を全体で一致させるのは大切なことですね。

コメント