職場の汚ねを オモテに

ほとんどの工場では多くの場合、作業服はグレーや 茶色、青色を採用しています。

たまたま「白い作業服」 を見かける場合は、たいてい食品か医薬品関係、そし て半導体関係の会社の人たちです。

自以外の作業服を着ている人に、「なぜその色なので すか」と尋ねると、ほとんどの場合「汚れが目立たない から」という答えが返ってきます。

汚れが目立たないと いうことは、汚れているのにその汚れを隠すというこ とではないでしょうか。

これではいくら作業服をきれ いに洗濯しても、また汚れてしまいます。

根本的な汚 れの原因を絶つことにはならないからです。

試しに全職場、自の作業服で1日中仕事を行っても らいましょう。

そうすれば、どの職場が一番清掃が行 き届き、作業性が良いのか、ひと目でわかります。

日々 清掃がきちんと行われていて、作業者に負担の少ない 職場の作業服は、1日の仕事を終えても汚れていませ ん。

反対に、作業者の服が汚れている職場は、清掃を 含め、職場の管理が行き届いていないと言えます。

職 場ごとに作業服の汚れのひどい順番に並んでもらえ ば、職場の管理状態が簡単にわかるのです。

このように、自い作業服は汚れを隠すのではなくて、 逆に汚れをオモテ化します。

こうすることで、作業服 を「目で見る管理」の1つの道具として使い、各職場の 管理状態や異常をつかむことが可能になるのです。

汚れを目立たなくしている職場は、汚れに対する意 識のレベルも低いものです、通常これは汚いと思うく らいでも、意識の低い職場ではまるで汚いとは受け取 りません。

もしも、各人どのくらいが汚くて、どのく らいがキレイなのか、判断に困ってしまうような時は、 汚さをオモテにして全員で認識することです。

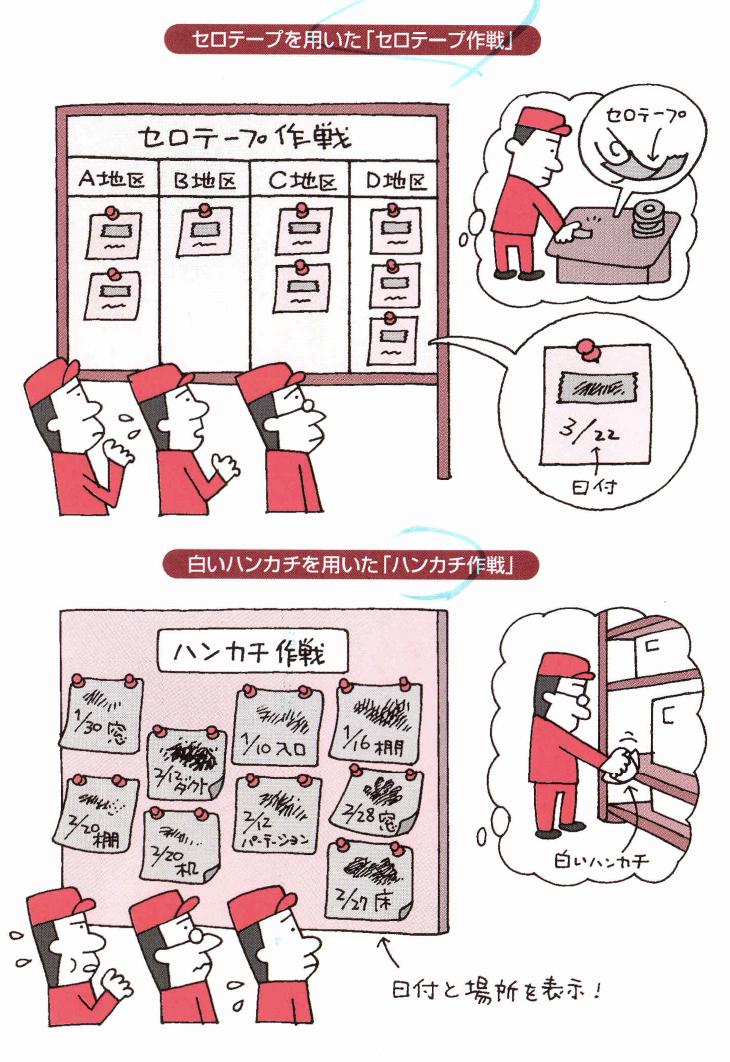

そこで、 自のハンカチを準備し、対象部分をこするのです。

当 然ホコリや汚れが付いているほど、ハンカチは黒くなり ます。

それを全員が見えるところに貼り、汚さを自党 するのです。

●現場の汚ねは、現場の異常を映し出す ●汚れは隠さずtオモテに出す ●汚れの基準は目でわかるものに

清掃を点検に つなげよう

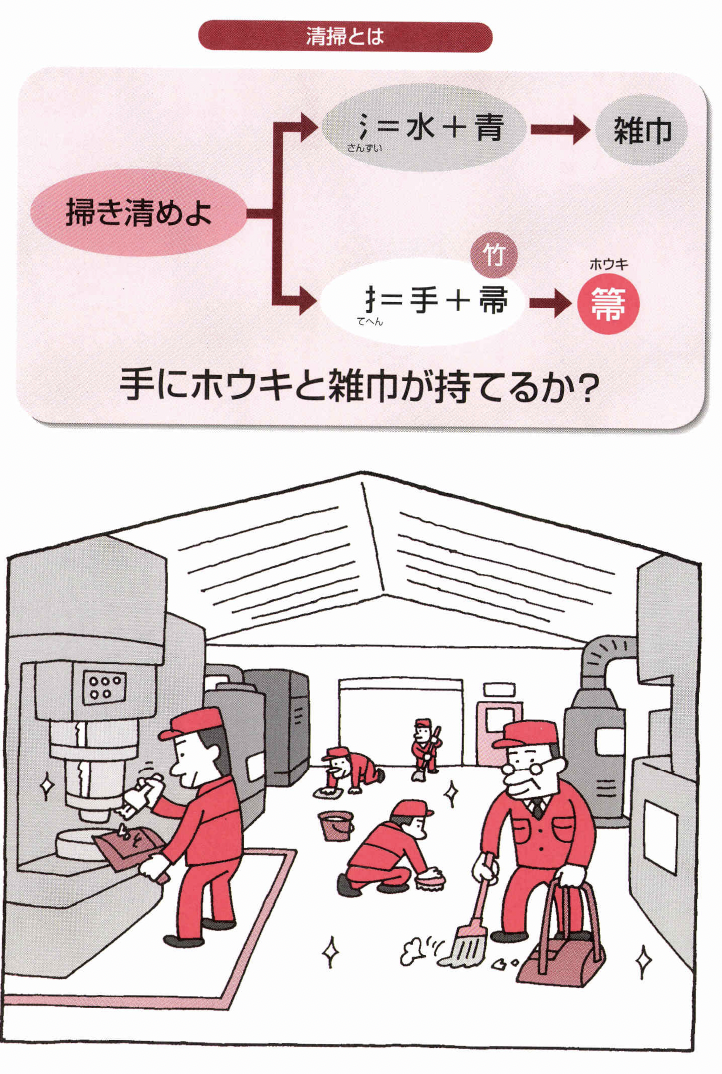

清掃とは、まず自らの手でホウキを持つこと、次に 雑巾を握ることです。

これが5Sにおける清掃のもっ とも基本になります。

まさに読んで字のごとく、清掃 とは「掃き清める」ことなのです。

この基本を土台にし て、機械や設備の故障を未然に防ぐために、清掃は次 に示すような3つのステップを踏みましょう。

《ステップー》 床や通路それに機械設備を徹底して磨き上げて「キ レイにする清掃」です。

これは「ピカピカ作戦」などと 呼ばれ、ホウキで掃き、雑巾で拭くことを基本として、 日々行われます。

そうすることで「清掃業務」として認 知し、かつ習慣化していきます。

また、年に2回から4 回ほど、全社を挙げていっせいに大掃除を行うなど して、清掃を業務の中に組み込むことです。

《ステップ2》 単に「キレイにする清掃」をもう1歩深め、キレイに した職場の中から、何らかの不具合点を感知できるよ うな仕組みに変えていきます。

これにより機械設備で は欠陥部分をいち早く感知、発見し、故障を未然に防 ぐような保全活動へとつなげていくのです。

こうした ことは「感知する清掃」であり、このような日々の点検 を清掃業務の中に組み込み、「清掃点検」としての業務 を確立、習慣化していきます。

《ステップ3》 最後には、「清掃点検」によって感知、発見した不具 合点や欠陥を復元もしくは改革。

改善します。

この時、 作業者がその場ですぐにできる復元や改革。

改善は 「即時改革」とします。

また、これが困難なものは、保 全部門へ依頼をして復元、改革・改善を行います。

この ように清掃点検業務に復元や改革・改善といった保全 業務を組み込み「清掃保全」とし、これを習慣化して いきます。

このようなステップを踏んで清掃を「点検」につなげ ます。

ステップ「日常清掃 手順「「清掃対象を決めよう」

5Sとは、まず整理をして要らないモノを各職場か ら追い出し、残った要るモノを、誰でもすぐに使える ように整頓をします。

そして、実際に材料を使う段階 で、これがホコリだらけで使えなかったり、また機械が 故障して動かなかったりでは、何のための整理・整頓 かよくわかりません。

清掃とは、キレイでスッキリした職場をつくり、気持 ち良く働ける環境にすることはもちろんですが、「使 おう」と思った時に、そのモノがいつでも正しく使える 状態になっていることが重要です。

このためには、年末 に1回の大掃除のみならず、日々の業務の中に清掃を 組み入れて日常化、習慣化することがポイントとなり ます。

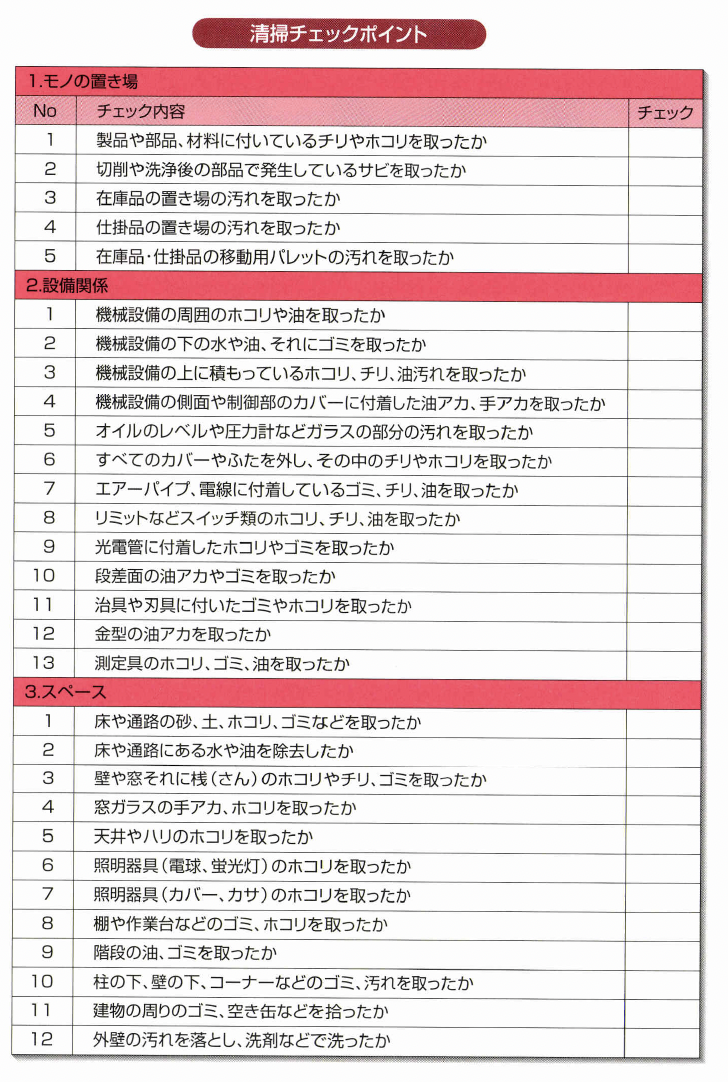

まずは清掃の対象範囲を決めていきます。

対象を大 きく分けると、3つになります。

1つは「モノの置き場」としての対象個所を見てみま しょう。

モノにはいろいろな種類があるように、置かれ ている場所もいろいろです。

列挙してみると製品倉庫、 部品倉庫、材料倉庫、工場内仕掛品置き場、部品置き 場、ライン内置き場、機械工程内置き場、治工具棚な どがあります。

もう1つは「設備関係」の清掃対象です。

機械や設 備、溶具、工具、刃具、測定具、金型、車両、運搬具、 作業台、キャビネット、机、イス、備品などです。

「自分 の機械は自分で守る」と言われるように、また大工さ んや板前さんがノミや包丁をいつも研いで手入れをす るように、自分の使う機械や工具はいつもすっきり、キ レイな状態にしておくのがプロというものです。

そして「スペース」から見た場合には、床、作業区、通 路や壁、柱、天丼、窓、会議室、休憩所、トイレなどが 対象です。

自分たちが毎日働く場所です。

ホコリだら け、ゴミだらけの中で作業をしていては、気が減入り、 それがいつしか普通の状態と勘違いしてしまい、汚い職 場が当たり前になってしまいます。

ステップ「日常清掃 手順2「清掃担当を決めよう」

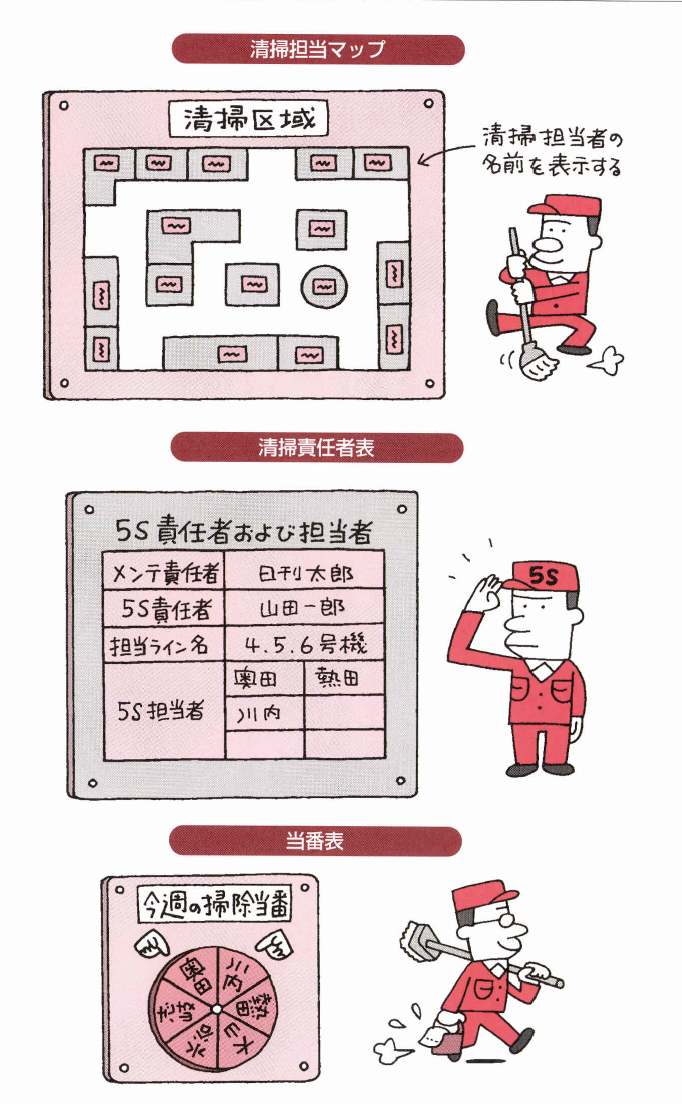

清掃対象が決まったら、清掃区域、清掃担当者、清 掃時間の3項目を決めていきます。

まず初めに、工場レイアウト図をもとに対象スペー スを区分けします。

さらにモノの置き場で分けていき、 レイアウト図に書き込みます。

そして、詳細な設備関 係も書き込み、担当者を割り当てて全体マップをつく ります。

全体マップを職場対象単位に分け、清掃区域 がわかるように色分けし、各職場へ掲示できるように しておきます。

また、注意して決めなければならないのは、共同で 使用する場所で、会議室、休憩所、トイレ、資料室、通 路などです。

これらについては、よく当番制が採られ ています。

担当が決まっていないと無管理状態となり、 「誰かがやるからイイ」と誰もが思い、結局誰もやらな いままでいるのです。

と言って、共同で使用する場所 について、担当者を1人に割り当ててしまうと、汚し た場所を直接本人が掃除しないため、汚したという自 覚がなく、いつまでたっても汚すことに注意を払わな いままになるのです。

共同使用場所では使用する人を洗い出し、まずは担 当責任者をつくり、割り当てます。

そして、清掃作業 の中身を洗い出し、手順化し、日ごとに割り付けます。

これをもとにスケジュール表を作成し、掲示します。

ま た、当番表を作成し、担当者間で回していきます。

こうして、共同使用場所の掃除を各人に担当させる ことで、汚れに対して自覚を持たせるのです。

自分で 手を汚してキレイにすると、そこをキレイにしておき たいと思う心が芽生え、ゴミが落ちていれば、掃除の 担当日でなくとも、拾うようになるものです。

駅のトイレなど、公共の場所では誰もが利用してい るために、利用者が「どうせ誰かが汚しているから」、 「自分1人がキレイに使ったところで今さら」とあきら めの心に支配されます。

このような現象が工場で現れ てきたら危険です。

●清掃担当マップを作成する ●清掃スケジュールを作成する ●両方とも掲示す

ステップ「日常清掃 手順3「清掃方法を決めよう」

誰が、いつ、清掃するか決まってきたら、次はどのよ うに掃除をするかという清掃方法を決めていきます。

ホウキで掃くところ、モップで拭くところ、雑巾で拭 くところ、場所によって、その清掃方法はさまざまで す。

決められた清掃方法を順守することで、美しさも 維持できるのです。

日常清掃においては、毎朝の5分間清掃を習慣化し ます。

5分間というと短いようですが、清掃場所を絞 り込み、手順を明確にしておけば、意外に清掃ができ るものです。

これが決まっていないと、行き当たりばっ たりで掃除をしてしまいます。

掃除しやすい場所ばか り清掃してしまい、しにくいところは避けられ、いつし かホコリだらけになってしまいます。

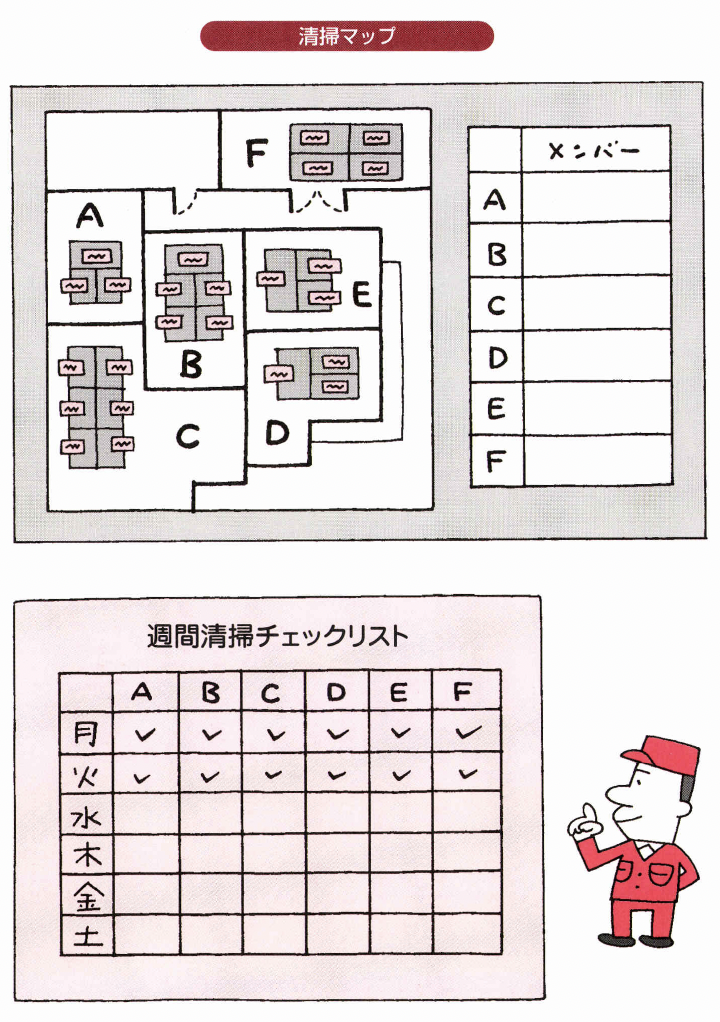

まず清掃区域から、毎朝清掃する場所、毎日はやら なくてもいい場所を決めます。

そして、1週間の稼働 日に割り振ります。

それから「週間清掃チェックリス ト」を作成します。

週間清掃チェックリストには、部 門。

区域、清掃時間、区域責任者、担当者、そして、そ の日の清掃個所と清掃曜日に印を付けて示しておき、 清掃終了後にチェックを入れます。

次に日々の5分間でできる範囲を絞り込み、清掃手 順を決めます。

決まったら、手順にもとづき必要な清 掃用具を洗い出します。

その際、実際の清掃作業を確 認し、手順とともに、清掃個所を絵に描き、線で順番 を結びます。

この線の動きがあっちに行ったり、こっち に行ったりと交差したリグチャグチャになっていたら、 手順や清掃の順番を見直します。

線の動きがひと筆書 きでぐるりと1周できるようになれば、自然と5分間 で行える清掃個所の範囲が定まってくるものです。

洗い出された清掃用具の使い方や、使用手順を明ら かにし、そして、「清掃マップ」、「週間清掃チェックリス ト」、「清掃用具」の3点セットを清掃用具置き場の前 に掲示します。

●5分で清掃できる範囲を絞る ●清掃手順を洗い出す ●「週間清掃チェックリスト」を作成する

ステップ「日常清掃 手順4「清掃用具を準備しよう」

清掃対象を決めるのに続いて、手順とともに使用す る清掃用具を洗い出します。

切り屑や粉が床に散らか る職場では、まずホウキを持って床を掃き、モップな どは主に床の拭き掃除に使用します。

作業台、事務机、 機械類は原則として雑巾を使い、また、ホコリやゴミ の多い場合には濡れた雑巾を用います。

磨きをかける 場合や油取りは乾いた雑巾やウェスを用います。

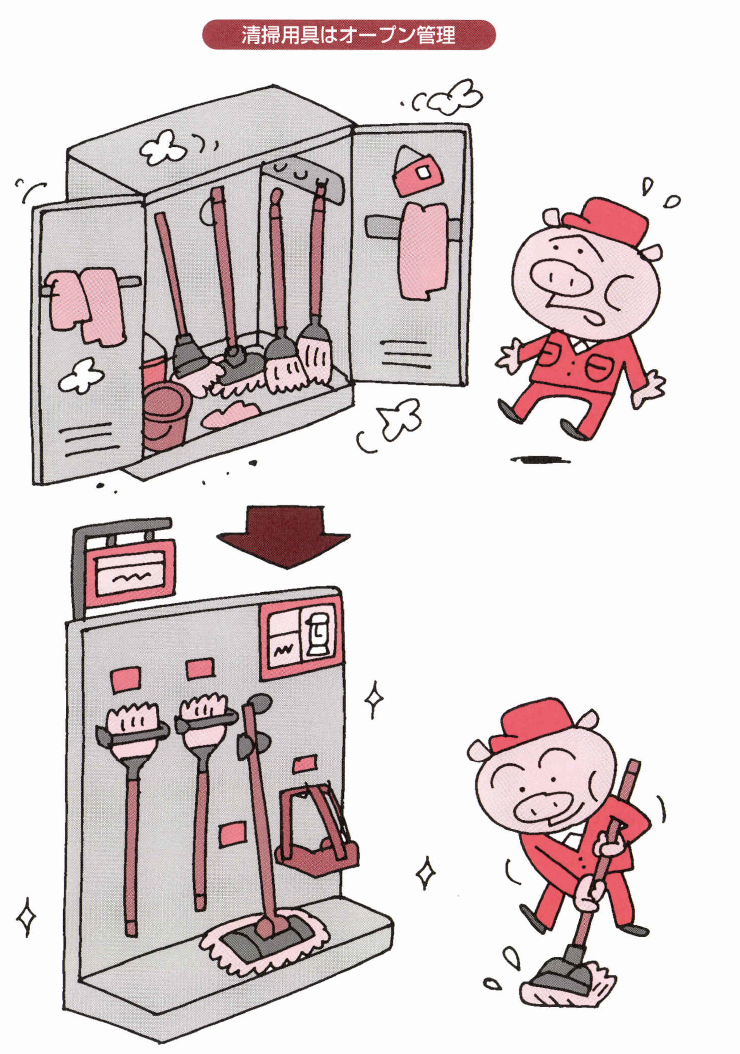

こうして洗い出した清掃用具は、整頓の基本にもと づき、まずはオープン管理にします。

よく清掃用具入 れとしてロッカーが利用されていますが、扉を開くと 中のホウキやモップはフックに掛けられておらず、立 てかけてあり、ホウキの先が曲がってしまっていたり、 モップは洗わずにホコリまみれのままで放り投げられ ています。

なぜ、ロッカーの扉を開めるのでしょうか。

掃除用具 は汚いものだと決めつけ、見えないようにしているの が現状だと思います。

これでは、汚れた道具で掃除を するのと一緒です。

キレイになるはずがありません。

治工具と同じくオープン管理にして、清掃用具が汚れ ていないか、乱れていないか、ひと目でわかるようにす ることです。

オープン管理にした清掃用具は、見つけやすさ、使 いやすさ、戻しやすさを考慮して置き場をつくらなけ ればなりません。

とくに戻しやすさを考慮しなければ、 乱れる原因になります。

そのためには、掛ける間口を 大きくすることです。

ヒモなどでは掛けにくく、必然 的にめんどうくさくなり、結局掛けずに置かれてしま うのです。

また、ホウキを3本置く場所では、まとめて 3本掛けるのではなく、1本ずつ置き場をつくり、「ホ ウキN ol」、「ホウキN o2」、「ホウキN o3」と置き 場にも品目表示を付けます。

当然ホウキ自体にもNo 表示はしておきます。

そして、並べる順番が日で見て わかるように斜め線を入れます。

置き場には、置き場 名、管理責任者の名前と顔写真も掲示しましょう。

●清掃場所に応じた清掃用具を工夫 ●清掃用具はオニプン管理 ●清掃用具は1本掛けに

ステップー日常清掃 手順5 「清掃を実施しよう」

いよいよ日常清掃の始まりです。

清掃とは字のごと く「清」と「掃」の2文字に分けられます。

「清」は「サンズイ」と「青」という字からなり、水で 青くと解釈でき、これは「水を絞った雑巾」で青くなる まで磨き込めということが感じ取れます。

「掃」は「テヘン」に「一甲」と書き、これは「手」に「等 (ほうき)」を持つことではないでしょうか。

よって「清掃」とは「手にホウキを持ち、雑巾で青々 と磨き込む」と理解できるのです。

これを習慣づける ことです。

そして、床の隅、壁際、柱の周りのゴミや チリを掃き、壁や窓、扉などのホコリやチリを払い拭 きます。

こうして、ゴミ、カス、屑、スクラップ、破片、 切粉、油、シミ、サビ、ホコリ、砂、塗料などの汚染物 を徹底して取り除くのです。

こびり付いた汚れをそのままにしておくと、汚れが 拡散し、見る見るうちに広がっていきます。

そして、人 の心も、いつしか汚れが気にならなくなってしまうの です。

逆にいつもキレイにしておくと、少しの汚れで も日立ち、汚れが気にかかるようになるのです。

つま り、どこから出た汚れなのかという問題を、オモテに するわけです。

自分たちの職場の床が汚かったら、一番最初は、元 の床面の輝きになるまで、自分たちでこびり付いた汚 れを落とします。

簡単に落ちない場合は、洗剤や磨き 粉などを用いて、とにかくこびり付いた汚れを落とし ます。

ただし、あまり強い洗剤を使うと、床面自体が 剥離しかねないので注意しましょう。

また、めんどうだからと清掃業者に任せることはや めましょう。

汚れを落とす苦労をしないままでいると、 汚しても気にならなくなるのです。

せっかくの機会で すから、社長を筆頭に、全員でいっせいに取り組みま す。

社長自らが率先することで、従業員全員が汚れに 対する意識を高めます。

そうして、今まで放置した甘 えの心を、全員で拭き取ることです。

●手にホウキを持ち、雑巾で青々となるくらいに ●全員で汚れを落とし続ける ●床面が元の姿になるまで汚れを落とし続ける

ステツプ2 清掃点検(Ⅲ) 清掃に点検業務を組み込もう

日々の清掃のほかに機械設備の点検を実施するとな ると、とても時間が足りません。

そこで、毎日の清掃 業務に点検を組み込むことで、清掃をやりながら点検 も行いましょう。

清掃が毎日の「5分間清掃」などで習慣化されてき たら、清掃業務に点検ポイントを組み入れます。

そし て、清掃しながら点検ポイントを指差し「ヨシー」と呼 称します。

これを「清掃点検」と呼んでいます。

この清掃点検を行うことで、機械の故障や誤作動、 それにチョコ停を減らし、さらにゼロをめざすのです。

そのためにはやはり、清掃点検実施のための手順があ ります。

手順1「清掃点検対象の決定」 機械や作業区などの清掃対象を決定します。

清掃点 検では、生産に関わるすべての要素が対象になります。

その中でもとくに、機械と設備が重点となります。

手順2「清掃点検担当者の決定」 まずは、課もしくは班単位での清掃点検範囲を決め ます。

そして、各作業者の清掃担当区域を決定します。

また、工場レイアウト図に区域と担当者を記入して掲 示します。

手順3「清掃点検方法の決定」 清掃での点検ポイントは、汚れ、破損といった機械 設備の現象面と機構面から決定します。

点検ポイント を洗い出し、清掃の順序と合わせて決定します。

そし て、機械1台1台に「清掃点検チェック表」を作成しま す。

手順4「清掃点検の実施」 毎日決められた時間に、決められた順序で清掃点検 を実施します。

手順5「清掃保全の実施」 簡単な保全は作業者でもできるようにし、困難なも のは保全部門へ依頼します。

こうして清掃点検業務に 復元や改革・改善といった保全業務を組み込ませます。

ステツプ2清掃点検② 清掃点検方法を決めよう

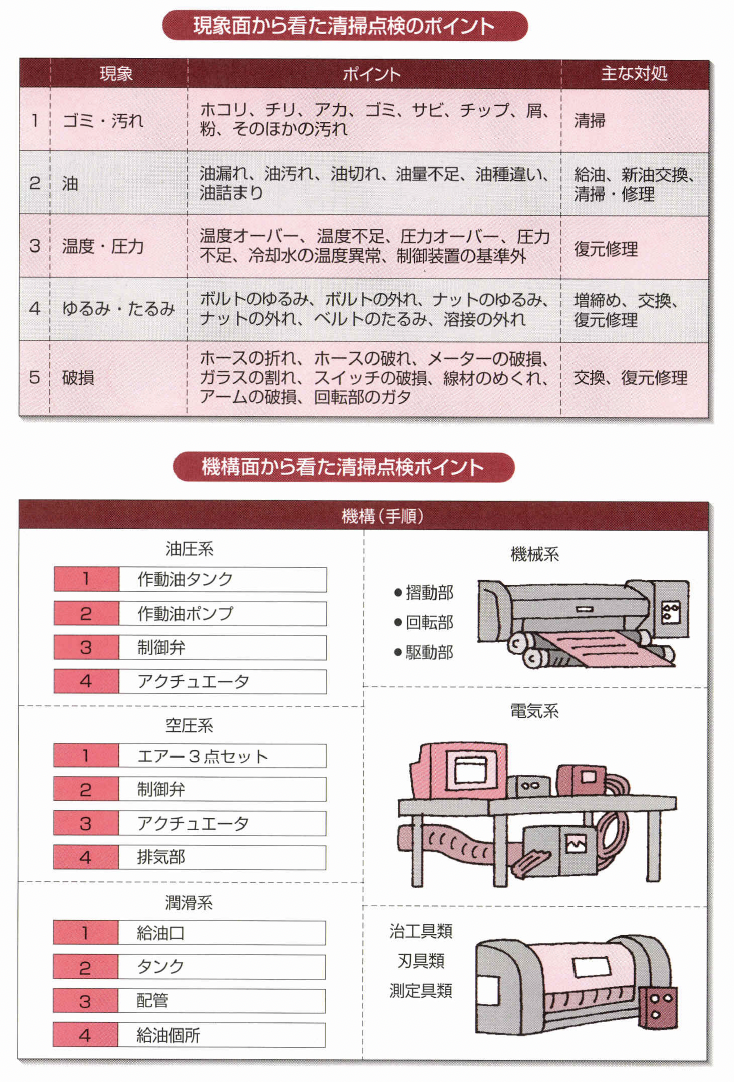

清掃点検の方法を決めるには、汚れや破損などの現 象面から看たポイントと、機械1台1台の機構面から 看たポイントをもとに、「清掃点検チェック表」を作成 しましょう。

現象面では、大きく5つに分けて看ていきます。

ま ず「ゴミ・汚れ」の観点から、ホコリ、チリ、サビ、チツ プなどを看ます。

これらへの対処は清掃です。

次に、「油」を観点にして看てみると、油漏れ、油汚 れ、油切れ、油量不足、油種違い、油詰まりなどが挙 げられます。

これらへの対処は給油、新油交換、清掃・ 修理などです。

「温度・圧力」に関しては、温度オーバー、温度不足、 圧カオーバー、圧力不足、冷却水の温度異常、制御装 置の基準外などを看ていきます。

これらへの対処は復 元修理となります。

「ゆるみ。

たるみ」を看ると、ボルトのゆるみ、ボルト の外れ、ナットのゆるみ、ナットの外れ、ベルトのたる み、溶接の外れなどが挙げられます。

これらへの対処 は増締め、交換、復元修理などです。

そして「破損」の観点で看ると、ホースの折れ、ホー スの破れ、メーターの破損、ガラスの割れ、スイッチの 破損、回転部のガタなどがあります。

これらへの対処 は交換や復元修理になります。

機構面では大きく6つに分けて点検ポイントを看て いきます。

まずは、「油圧系」として作動油タンク←作 動油ポンプ←制御弁←アクチュェータという順番で各 ポイントを看ていきます。

次は、「空圧系」として、ェア‥3点セット←制御弁← アクチュエーター排気部の順で看ていきます。

3つ目のポイントとしては「潤滑系」です。

これは給 油国←タンク←配管←給油個所の順で看ます。

4つ目は摺動部、回転部、駆動部などの「機械系」で す。

5つ目は「電気系」、最後は「治工具類・刃具類・測 定具類」などに分けて看ていきます。

清掃点検を実施しよう

「清掃点検チェック表」を作成したら、職場名、機械 名を記入し、機械のそばに掲示しましょう。

チェック ポイントが多くなって全部をやりきれない場合は、点 検項目を各曜日ごとに割り振りましょう。

そして、毎 朝5分間で清掃点検を実施します。

実際に清掃点検を実施していくと、点検項目からの 視点を優先してまとめられていることも多く、機械の 後ろへ行ったり、横に行ったり、また正面に戻ったりと あちこちに動かされます。

グルリと機械を1周すれば、 それで清掃点検が済むような手順に、清掃点検項目を 並べ換え、再編します。

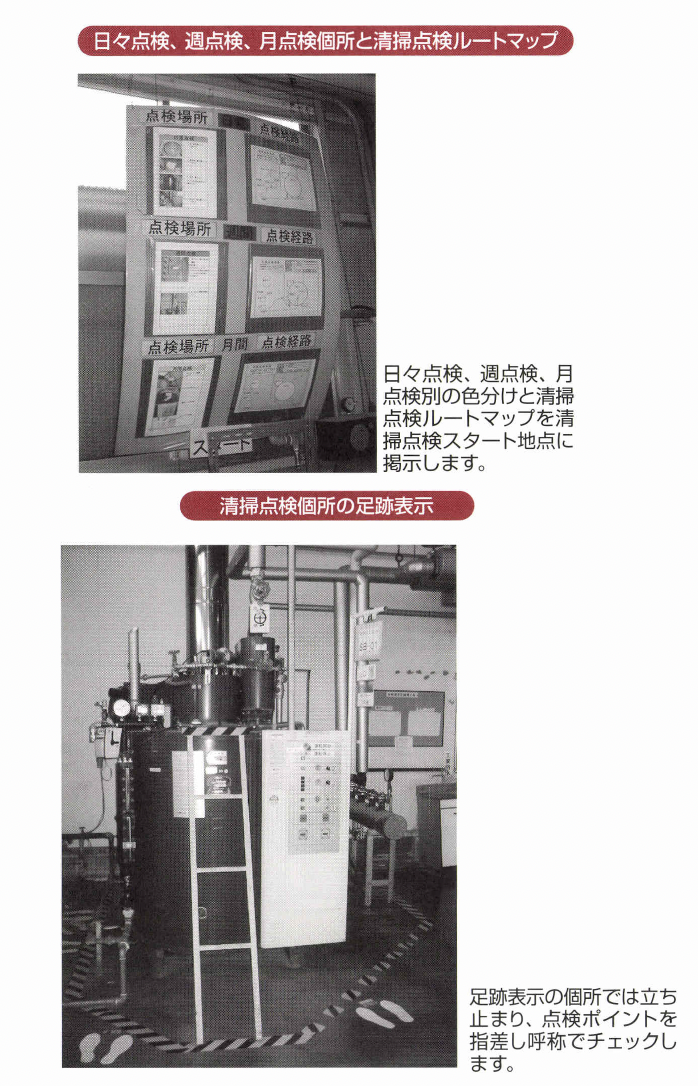

その際、日々点検、週点検、月 点検をそれぞれ行う際のルートに分けて設定しましよ う。

対象機械や設備の絵を描き、清掃点検のルートを書 き込んだ「清掃点検ルートマップ」を作成します。

そこ に点検個所の順番を書き込み、清掃点検の順番を明確 にします。

また、日々点検個所は白、週点検個所は青、 ノ1 月点検箇所は黄色などと決めておき、清掃点検ルート マップに色を分けて表示します。

清掃点検の順番を決めた「清掃点検ルートマップ」が できたら、対象となる機械や設備自体の点検個所に、 順番を表すNoを表示します。

また、このNo表示は 日々点検、週点検、月点検の周期別に色を決めたもの と同じ色で表示します。

さらに、大型機械などの対象設備では、床に清掃点 検ルートを線で引き、清掃点検個所には足型の絵を描 きます。

そして、点検個所では、油量の給油レベルや計 器類の正常値範囲が、誰が見てもひと目でわかるよう に、レベル線などを表示しておきます。

清掃ルートに合わせて清掃を実施していき、足跡表 示の点検個所にきたら、点検ポイントに従って点検を 実施、異常がなければ点検個所を指差し「ヨシー」と 声をかけます。

声を出すことで、自分自身を客観的な 立場に置き、点検個所を看ることができるのです。

ステップ3 清掃保全 清掃点検を保全活動につなげよう

清掃点検を実施して異常や欠陥が発見されたら、作 業者自らがその場で復元または改革・改善を行います。

これを「即時保全」と言います。

この時、「元の状態に戻 す」ことを復元と言い、「現状よりもあらたに改める。

よく改める」ことを改革・改善と言います。

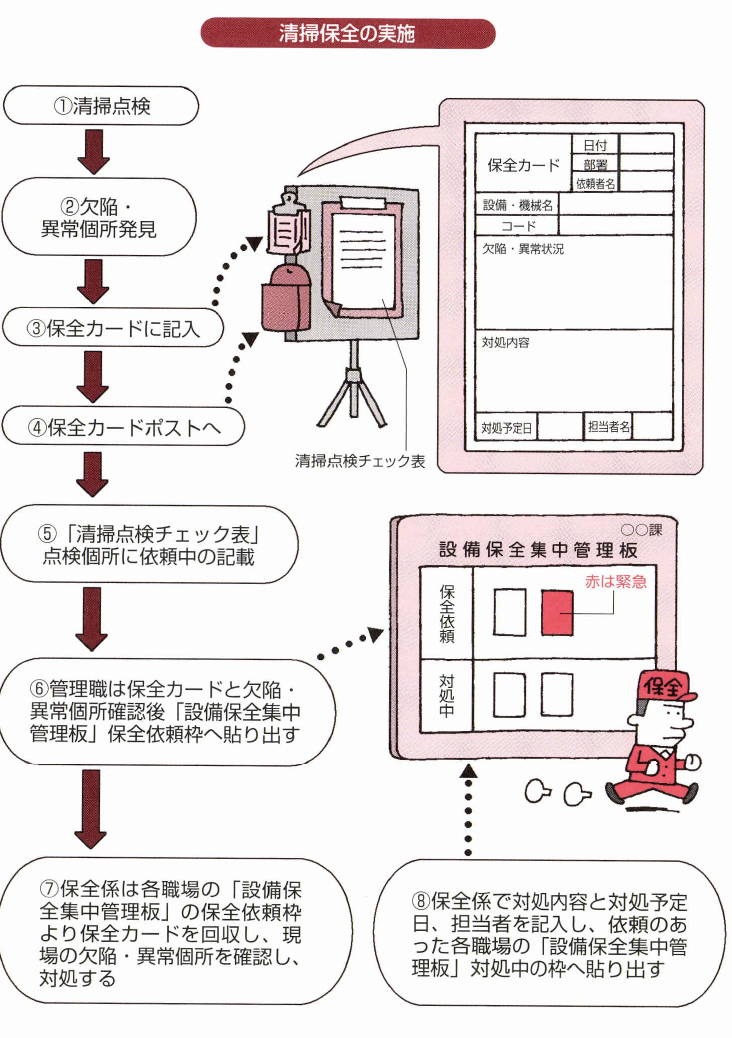

その場で即時にできないことは、保全カードなどに 欠陥・異常を書き、保全係へ依頼します。

清掃保全の 実施方法は、まず清掃点検チェック表の脇に「保全カー ド」を吊るしておきます。

部署名、設備・機械名および コード、日付、依頼者名そして、欠陥・異常状況を書 き込む欄と、後で保全係が書き込む対処内容と対処 予定日、対処担当者名の欄からできたカードです。

清掃点検を実施して、点検個所において作業者自身 では対処不可能な欠陥・異常が発生していたら、この 保全カードに必要事項を書き込みます。

そして、清掃 点検チェック表の点検個所には依頼中と記載しておき ます。

書いた保全カードは「保全カードポスト」に入れ ておきます。

管理職クラスは、朝の5分間清掃点検が 終わった段階で、担当職場を巡回し、清掃点検チェッ ク表、および保全カードポストを確認します。

ポスト にカードが入っていれば、そこの設備や機械に欠陥や 異常が起きていることになります。

そして、現場を確 認したうえで保全カードを回収します。

回収した保全カードは、担当職場の目立つところに 設置した「設備保全集中管理板」で、保全依頼の枠内 に貼り出します。

保全係はこの管理板を見て、どこの職場の何の機械 設備に、どんな欠陥・異常があるかを把握します。

当 然、保全カードに書かれた内容を現場で確認し、対処 方法と対処予定日、担当者名を書き込み、再び設備保 全集中管理板の対処中の枠内へ貼り出します。

後は、この集中管理板で対処予定日に対処が施され たか確認を行います。

また、緊急の保全物件について は、保全カード自体を赤にして目立たせます。

●欠陥や異常個所を「保全カード」に書く ●「設備保全集申管理板」で欠陥・異常を管理 ●緊急対策は「赤」のカードにする

注意より仕組みが要

プレス加工を行っている工場 で、こんな貼り紙を見つけまし た。

プレスの機械の脇に、『危な いので稼働中は絶対に手を入れ るな』と書いてあるのです。

ま た、電子機器をつくっている工場 でも、コンベアを使ったトンネル 炉の投入口に、『熱いので絶対に 手を入れるな』と書いてあるので す。

これは山道でもよく見かけ る、「落石に注意して下さい」と 書かれている看板と似たような ものです。

工場で、安全に対するこうし た「注意書き」を見つけるたび に、その無責任な中身に、何か 情けなさを感じます。

注意書き を書いた人は、切に安全を願っ て貼ったのでしょうが、どうにも モノづくりを知らない人のよう に思えてならないのです。

製造現場でモノづくりをして いれば、プレスに手を入れると 危ないのは誰でも知っています。

トンネル炉がやけどをするくら い熱いことも現場は知っているの です。

手を入れれば、大やけど をする程度は子供でもわかって います。

それでも、手の入る「瞬 間」があるのです。

人は誰でも、「危険」という意 識は持っています。

まして現場の 人は、プレスや炉が危ないことは 十分に承知しています。

しかし すっと手が入る「瞬間」があるの です。

その「瞬間」とは、どのよ うな時なのでしょうか。

プレスにセットした部品がスイ ッチを押した瞬間、ずれている のに気づき、「不良になる!」と 思い、あわてて手を出してしま うのです。

トンネル炉に投入し ようとした部品が、たまたま重 なっていて「不良になる!」と品 質に対する強い責任感が、危険 という意識をふわりと超えて、 トンネル炉に手が入ってしまう のです。

人はこの「瞬間」を、「魔 が差した」と言って悪魔のせいに してしまいます。

なぜ稼働中は、 手が入らない「仕組み」にしない のでしょうか。

モノづくりには、こうした「注 意」では止まらぬことが山ほど あります。

不良を出した後の 「以後、気をつけてよ!」という 注意は、「不良をまた出して下さ い」と言っているようなものです。

品質も、安全も、納期も、そし て5Sもしかり。

上司の注意による「意識化」よ りも、全員でルールを決めた「標 準化」の方が、そして最後は「仕 組み化」が、工場全体のモノづく りを、さらに強力なものにして くれるはずです。

コメント