14「整頓」ムダのない職場をつくる

「整頓」とは

整頓とは、どこに何があるかがわかり、すぐ取り出せる状態をいいます。

使おうとしたものが、パッと見て「あそこにある」とわかり、手を伸ばして簡単に取り出せるようにすることです。

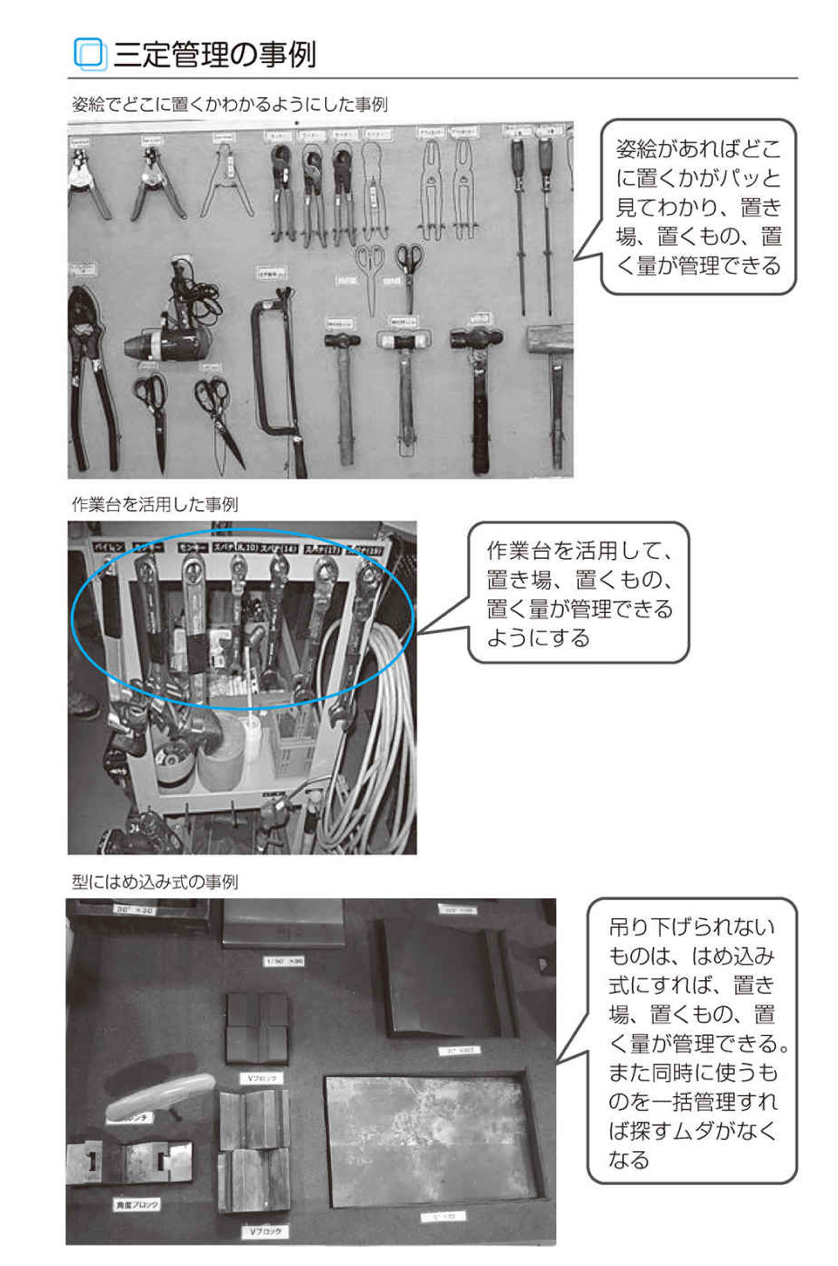

その「どこに何があるかがわかり、すぐ取り出せる」整頓の基本に「三定」があります。

「三定」とは、「置く場所を定める(定位)」「置くものを定める(定品)」「置く量を定める(定量)」をいいます。

この「三定」は整頓の基本のひとつであり、「三定」ができていないがために「どこに置いた?」と聞いたり探したりが発生しています。この当たり前のように発生している「聞いたり探したり」のムダをなくす取り組みが整頓なのです。

置く場所を工夫する

よく使うものは取りやすく、戻しやすい位置に置く……。大きいものは下の場所に置き、戻しやすくする……。取り出しや戻しが確実にできるようにするためには、暗闇でも取り出せるように工夫します。

未整頓が多くのムダをつくる

私たちは、当たり前のように「探す」行動をしていますが、その「探す」には、「置いてある場所を探す」「使うものを探す」「使えるものを探す」などいろいろな「探す」行動をしています。

この「探す」は一見、大きなムダに見えないように思いますが、単純に探すだけのムダだけではなく、たとえば、ゴチャゴチャした部品の中から探して取りつけた部品が間違ってクレームになるなど、大きなムダにつながることも稀ではありません。

つまり、「探す」は大きなムダを生む潜在的なムダであり、多くのムダを生む根源でもあります。このため、「探す」があればあるほど、大きなムダを生む爆弾を抱えているといえるでしょう。

逆に、「整頓」がきっちりできていれば、大きなムダを発生させない予防ができていることになります。

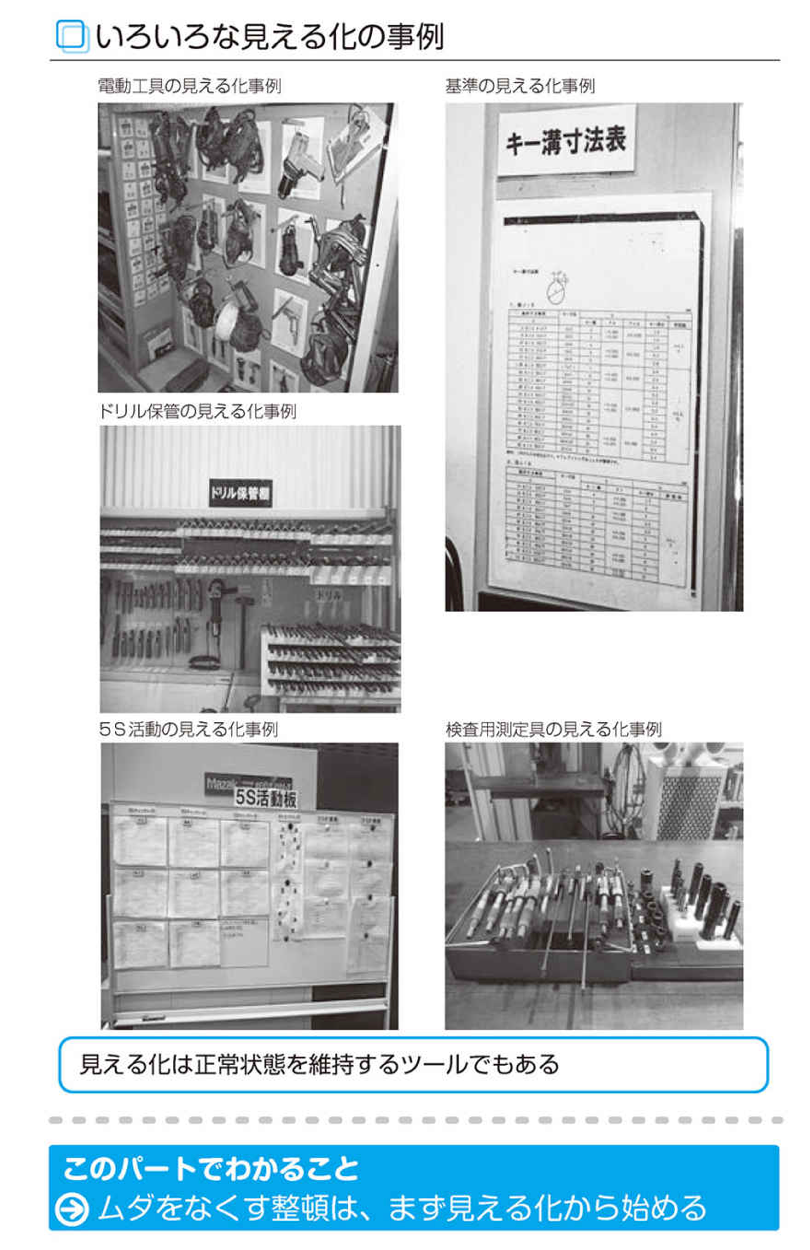

整頓の基本は見える化

棚には責任者表示がしてあり、各棚の段には、置く場所の表示があり、そして置いているものにも表示があれば、置く場所の「表示」と置いてあるものの「表示」が一致し、整然と置かれていることが目で見てわかるでしょう。

その光景を見たお客様はどのように思うでしょうか。

きっと、「この工場は決められたことがきっちり守られていて安心できる」と信頼されるでしょう。重要なお客様の工場視察がある前に、工場をきれいにする指示があるでしょう。

それは、お客様に安心感を与え、信頼されるためのパフォーマンスといえます。その安心感を与えて信頼を得る基本が、置く場所や置くものなどを見える化することです。

つまり、置く場所が見える化されているから元に戻せるのであり、置く場所の表示があるから違ったものが置いてあれば異常に気づくのです。

見える化は、第三者が工場を見て異常か正常かがわかる判定基準といえるでしょう。ですから、見える化したことが守られていれば、お客様に安心感を与えて信頼を勝ち取ることができるのです。

見えるから「悪さ加減」がわかる

置いているものが違う、白線からはみ出しているなどの状態は、「見える」からこそわかることです。現場に「見える化」の灯りをつけることが大切です。

15「三定」で整頓を進める

置く場所を定めれば誰でも元に戻せる

前項で述べた「三定」について、詳しくご説明しましょう。まずは、探さなくてもいいようにするために、「置く場所を決める」ことが必須条件になります。

置く場所は、「よく使うものは手元に置く」「共有で使うものは取りに行きやすい場所に置く」など、用途によって決めることが大切です。

共有で使うものは職場の端に置きがちですが、離れた場所に置くと戻すのが億劫になり、つい使ったまま放置しがちになります。

戻すのが億劫にならない職場の中心の壁面などを活用して置くようにしましょう。

置く場所を定めると、「どこに戻していいかわからない」といった言い訳ができなくなるため、決めた場所に必ず戻すように徹底して指導すれば、誰でも当たり前に元に戻せるようになります。

置くものを定めれば探さなくてもよい

置く場所を定めたら、次は置くものを定めます。つまり、置く場所と置くものを一致させるのです。そうすれば、置いてある場所に行けば使うものが置いてあり、すぐ取り出せるようになるでしょう。

置き場所と置くものを一致させて、すぐ取り出せるように置くためには、工具なら工具のシルエットや形を置く場所に描き、置くものと置く場所が目で見てわかるように工夫することも大切です。

また、共有品はいろいろな人が使うため、使う人の名札をつくり、使うときに工具を外した後に自分の名札を吊り下げておきます。

すると、誰が使っているかがわかるとともに、戻していなければ、誰を指導すればいいかもわかります。

こうして置くものを定めれば探すムダもなくり、また、当たり前に元に戻せたりすぐに取り出したりでき、効率のよい仕事ができるようになるでしょう。

定置も理論的に決まる

どれだけの頻度で使うのかで置く場所が決まります。置く場所を「戻しやすい場所」にしなければ、定置の維持はできません。

置く量を定めれば余分なものがなくなる

5Sを始めるとき、職場にある工具類を1カ所に集めることがあります。

すると、同じサイズのスパナやレンチが大量に出てきたり、機械で使うバイトのチップが1年間購入しなくてもいいぐらい出てきたりします。

なぜそれだけの数が出てくるかといえば、置く量を決めていないために、各人が「注文してもすぐ配達されないから」とか「あると便利だから」と余分に買って置いていることが大きな原因といえます。

このようなことが起きないように、置く量を定めるときは、職場には使う量しか置けないスペースにしたり、「注文してもすぐ配達されない」などの不安をなくすことも必要です。

また、ガムテープや軍手など、まとめて購入するものは、倉庫などに保管場所を設け、使う量だけを職場に持ち込む仕組みをつくり、各職場に余分なものを持ち込めないようにすることも大切です。

置く量は理論的に決まる

1日に使う量が決まっていれば置く量は理論的に決まります。その理論的に決まっている量を維持できるようにするのが仕組みなのです。

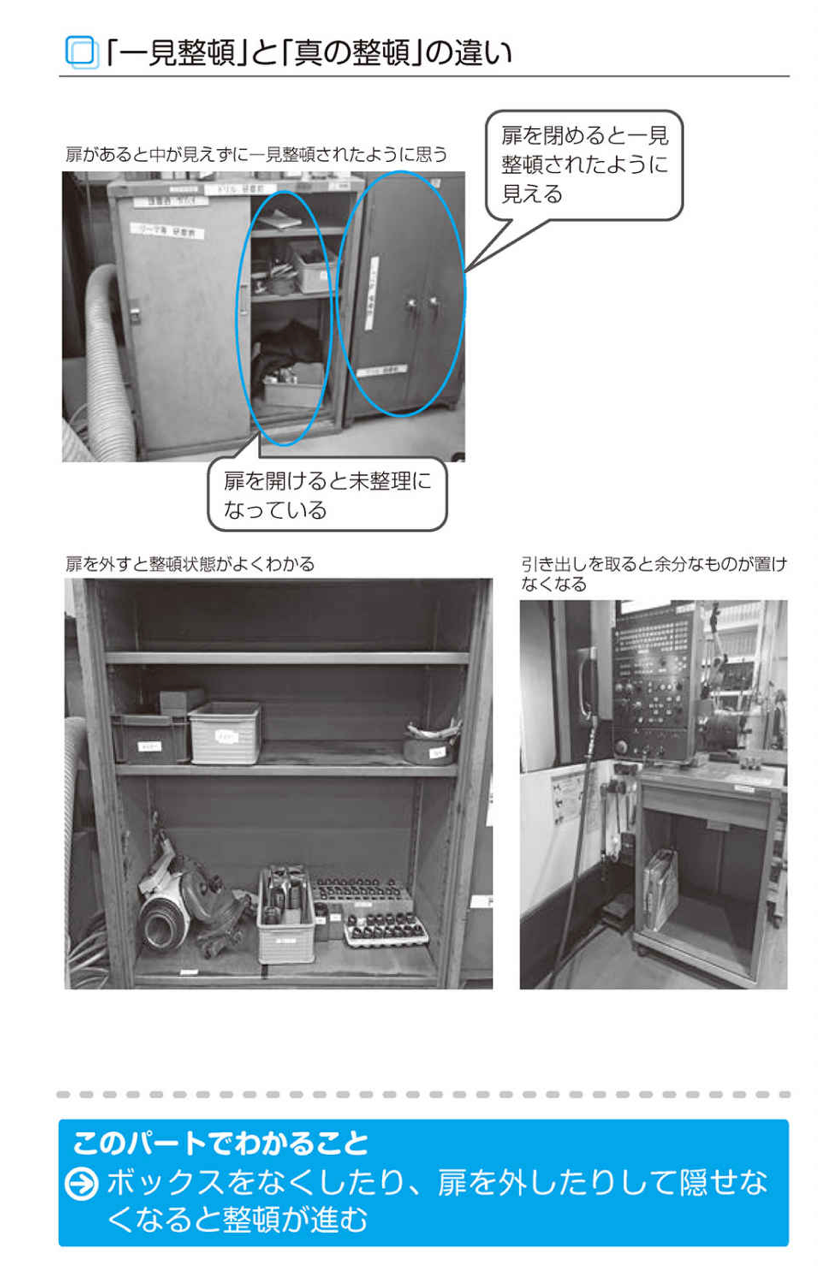

16ボックスレス・キャビネットレス・扉レスを徹底させる

ボックスやキャビネットが余分なものを増やす根源

職場で使う工具を工具箱に入れて保管したり、機械の横にキャビネットを置き、あまり使わない治具やバイト(切削具)などを入れて保管したりしている会社は意外と多いものです。

ボックスやキャビネットを開けると、何があるのかわからないぐらいゴチャゴチャしていることがあります。

何があるのかわからないぐらいゴチャゴチャしているのは、中にしまうと外から見て不具合がわからないのと、いろいろなものが入ってしまうことが原因です。

そのため、あまり使わない工具までも工具箱やキャビネットの中に入っており、また、同じサイズや種類の工具や測定具などが各人の工具箱やキャビネットの中に入っています。

工具箱などのボックスやキャビネットは、余分なものを増やす根源なのです。

整頓したつもりにさせるのがボックスやキャビネット

工具を工具箱やキャビネットに入れると「片づけた」と思い、次の仕事に取り掛かります。しかし、工具箱やキャビネットに入れるのと整頓とは違います。

ただ入れるだけでは次に使うときに工具を探さなくてはなりません。

「どこに何があるかがわかり、すぐ取り出せる状態が整頓」ということからすると、工具箱やキャビネットに入れるだけでは整頓された状態とはいえないでしょう。

「片づけが終わった」といえるのは、次に使うときに探さずに使うものがすぐ取り出せる状態にすることで、単純に使ったものを入れただけでは、探すムダを残したままになります。

そのように「整頓したつもり」にさせるのが工具箱やキャビネットといえ、それが整頓を阻害させているのです。

扉付きの備品ほど整頓ができない

扉が付いている備品は中がわかりません。棚であれば見やすくて誰が見ても置いてあるものがわかります。どちらを使うかは自ずとわかるはず。

オープンにすれば気がつく職場になる

先に述べたように、工具箱やキャビネットの中を見るとゴチャゴチャになっており、「整頓された状態とはいえない」のが現実でしょう。

「臭いものには蓋をする」といわれますが、扉を開けたり引き出したりしても何が入っているかわからない状態は、まさに「臭いものに蓋をしている」状態です。

また、工具箱の蓋を開けると、ボルトや電気部品など、いろいろなものが入っており、場合によっては、工具以外のものが多い状態の工具箱があります。

これも、「臭いものに蓋をしている」状態といえるでしょう。

扉付きの入れ物や箱にしまい込んで、「整頓したように見せかける」のではなく、扉を取り外したり工具箱を廃止して中のものを壁掛け式にしたりするなど、誰が見てもわかるようにオープンにして見える化するのです。

置いている状態が見えるから、きちんと整頓ができているかどうかがわかります。見える化しなければ「おかしい」ことに気づきません。オープン化は整頓の必要条件といえ、気づく職場づくりの基盤となるでしょう。

17整頓が定着する仕組みをつくる

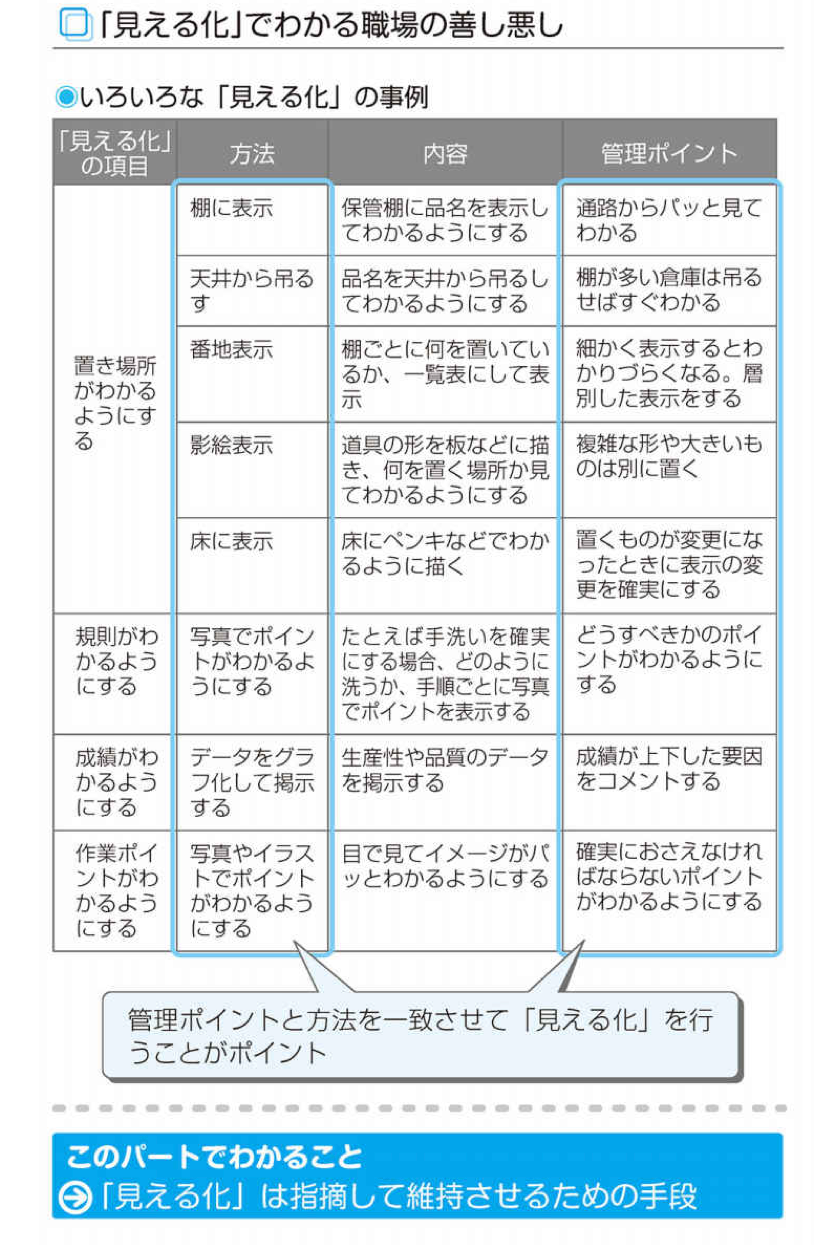

見える化を徹底する

整頓の基本は見える化といえます。その見える化を、単に「表示をすること」と思っている人が意外と多いのではないでしょうか。見える化は決して、表示をするだけではありません。

もちろん、表示をすることも当然重要ですが、表示をすること以外にも、「通路と作業場の境が見えるようにする」「作業のポイントを見えるようにする」「改善活動が見えるようにする」「不具合発生状況が見えるようにする」など、いろいろなものが見えるようにすることも見える化の取り組みです。

つまり、見える化は「異常と正常が目で見てわかる」ことなのです。異常が目で見てわかることにより、異常を正常に戻すための素早い行動がとれます。

「作業のポイントを見えるようにする」「改善活動状況が見えるようにする」「不具合発生状況が見えるようにする」などは一見、5S活動と違うように思いますが、本書の冒頭で述べたように、5S活動は個人や会社の基盤強化の活動です。

いろいろなことを見える化することにより、働いている人が異常に気がつき、「正常にしよう」と仕向ける基盤強化活動の一環といえるでしょう。

表示は大きく見やすくする

表示をしているが小さくて見えない……。置き場所は決めているが、表示がわかりにくい……。表示が専門用語でパートにはわからない……。これではいけません。表示は誰が見てもパッとわかるようにすることが大切です。

三定が同時にできる整頓術を活用する

三定は、置く場所・置くもの・置く量を定めることでした。それを同時にすれば、探さなくてもよく、戻しやすく、余分なものがたまりません。

その三定が同時にできる整頓術は、たとえば職場で使う22インチのスパナであれば、板にスパナが掛けられるように釘を打ち、そのスパナの形をマジックで型取りして、スパナを1個使う場合は1個、2個使う場合は2個置けるようにすることです。

置く場所と置くものと置く量を同時に決められるのがポイントです。

また、硬めのスポンジにスケールや測定具を差し込んだりはめ込んだりできるよう切り込みを入れても、三定が同時にできます。

このように、整頓の方法を少し工夫することで、三定が同時にできるようになり、余分な管理をしなくてもよくなるでしょう(図〔*〕参照)。

管理責任者を決めて注意し合える職場をつくる

見える化は、異常と正常が目で見てわかることであり、異常が目で見てわかることによって異常を正常に戻す素早い行動がとれると述べました。

異常に気がついてもその異常を見過ごしている人が多いのも現実です。多くの人は、「指摘されて動く」といわれています。それだけ人はものぐさにできているようです。

ですから、異常を見つけたときに、その異常を見過ごした人に注意するように仕向けることが大切となります。

そのためには、すべての場所やものに管理責任者を決め、その場所やものは誰が使っても、その管理責任者の責任で整頓を維持する役割・責任を課すことです。

その管理責任者が「元に戻してください」と直接言ったり、朝礼などを活用して注意できるようにし、異常管理を徹底できるようにすることが、整頓を維持するポイントです。

column35S実践講座3守れるルールをつくろう

■面倒なルールは守られない

5S改善をするとき、工具などを壁掛け式にして1カ所に集めると、よく使う工具をそのつど、取りに行ったり戻したりしなければなりませんが、そのような面倒なことが維持できるでしょうか?多くの人は、面倒なことはやりたくないと思っているでしょう。

ですから、よく使う工具は手元に置くルールをつくり、維持できるようにすることです。ルールは、守るためにつくるものです。守れない(維持できない)ルールは、つくらないようにしましょう。

■つくったルールはみんなで守ろう

職場で決めるルールには、「守れるルール」と「守らなければならないルール」があります。職場でよく話し合い、「面倒でも守らなければならないルールは徹底して守る」ことが大切です。

逆にいえば、みんなで決めたルールは、「確実に守る」「守らせる」ことが必要なのです。以前決めたのに守れなくなっているルールが多いのではないですか。一度、見直してみてはいかがでしょうか。

コメント