29トップの姿勢と推進体制が原動力

5Sを定着させるには、トップが「やるぞ!」と先頭に立つ

ここまでは5Sを個別に見てきましたが、最後に、5Sを会社・職場に定着させる仕組みを解説していきます。

繰り返すようですが、5S活動は、社長、工場長といった組織のトップが、率先垂範することが定着させるポイントです。

組織のトップが「やるぞっ!」とみんなを引っ張っても、すぐには動こうとはしません。それでも根負けせず、「やるぞっ!」と言い続けていると、徐々に動きだします。

従業員はトップが本気かどうかを見極めようとします。

トップが「やるぞっ!」「やるぞっ!」と率先垂範を続ければ、「本気でやろうとしているな」と感じて重い腰を上げようとしますが、「やるぞっ!」とかけ声をかけても、口先だけで行動しなければ、「うわべだけだな」と察知し、従業員はなかなか行動に移しません。

最低3年間はトップは積極的に行動する

5Sが定着しない大きな要因に、「トップが積極的でない」「最初だけは積極的であるが、途中から部下に任せて関与しなくなる」ことがあげられます。

このうち、「最初だけは積極的であるが、途中から部下に任せて関与しなくなる」ことで、5Sが定着しないことが多いようです。

5S活動を途中で消滅させない体質をつくるためには、活動に熱心で意見具申をしてくれる人を推進責任者に決めて、一緒に叱咤激励していくこともいいでしょう。

5S活動を定着させるには、一般的に、1年の試行期間と2年間の定着期間が必要で、「石の上にも三年」というように、最低3年間は積極的な姿勢を示し続ける必要があります。

この間、トップは積極的に率先垂範することです。

5Sは根気との勝負である

できないことを言う人は多いのですが、できることを言う人は少ないものです。できないことをできるようにするためには「根気」が必要です。

5Sを仕事化した推進体制をつくる

従業員をその気にさせるには、日常業務の一環として5Sを仕事化することが大切です。また、職場を日常的に管理している管理者が無関心では、5Sは定着しないでしょう。

※5Sは仕事であることを定義すること。

また、「5S推進体制」というように、通常の仕事とは別の組織図をつくっても、「通常の仕事」と「5S」は別物になってしまいます。

通常の組織図のそれぞれの階層の仕事に、5Sの管理項目を管理者の仕事として入れることで、「5Sも仕事だ」と意識づけできます。

たとえば、部長は、5Sパトロールで指摘があった改善を実施するための予算措置をとる、そして課長は、指摘事項の実施状況を毎月確認し、品質会議や生産会議などで報告するなどの役割を決めて、指摘されたことが確実に実施できる体制をつくっていきます。

そして、役割を果たさない管理者に対しては、トップが徹底して責任を追及します。管理者は、決めたことを守らせる「しつけ」の役割責任があり、そのひとつに、5S活動を定着させる役割責任を持たせるのです。

30マイエリアで実施状況をつかむ

役割責任が追及できるマイエリアを全員に割り振る

5S活動を定着させるためには、共有部分を含め、管理者から半日および1日契約のパート、派遣社員、社員に至るまで、全員が「担当するマイエリア」を決め、各人の役割責任が追及できるようにすることが欠かせません。

多くの人は、「余分なことはしたくない」と思っています。

積極的に整理・整頓・清掃を行い、職場をきれいにしようとする人は少ないでしょう。そして、みんなで仕事が終わった後清掃する場合、一所懸命にする人と適当にする人などが出て、「職場をよくしよう!」という気持ちが定着しないことがあります。

集団で行動すればみんな、誰かがきれいにするのを待って、それから自分の行動を決めようとしがちです。

ですから、「あなたの担当はこのエリア」「このエリアをきれいにするのがあなたの役割・責任です」と、はっきり「これがあなたの責任範囲」と言えるように、すべての人が自分の担当エリアがわかる「5Sマイエリアマップ」をつくりましょう。

管理者にもパートにも参加してもらう

「5Sマイエリアマップ」をつくるときに大切なのは、「私は課長だから……」とか、「部長は忙しいから」などと例外をつくらず、組織のトップも管理者もエリアを担当し、率先垂範していることがわかるようにすることです。

また、半日だけの契約のパートさんにもエリアを担当してもらい、「一緒に仕事をする人は全員が参加する」という基本方針を徹底することも大切です。

全員参加とは、組織のトップを含め、職場で働いている全員が同じ土俵の上で、「それぞれがそれぞれの役割が果たせる」ようにすることです。

ただ、そのときに気をつけたいのが、半日だけのパートさんなど勤務時間が短い人は、他の人よりエリアの範囲を狭くすること。

仕事の合間にちょっとした整理・整頓・清掃ができるようにするなどの気配りも必要です。

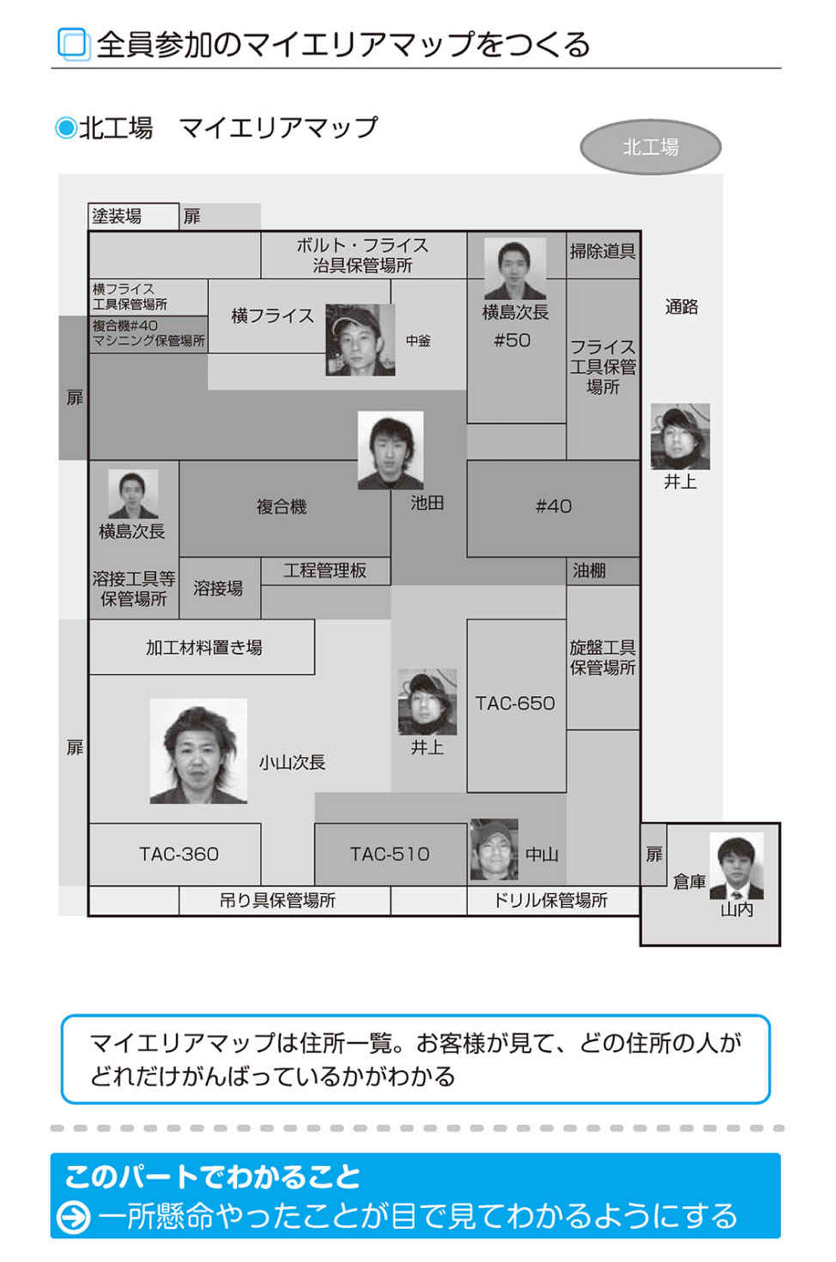

マイエリアマップで顔と名前と場所の見える化をする

全員のマイエリアが決まれば、マイエリアマップで見える化し、誰がどのエリアを担当しているかがわかるようにし、工場の入り口などに貼り出します。

マイエリアマップは、職場の概略レイアウト図に共有場所を含めて、たとえば機械と機械の境界を決めて線引きしたり、受け入れ場所であれば入り口から通路までと範囲を決めたりし、誰がどの範囲を担当するかがわかるようにします。

そして、マイエリアに担当者の名前を入れるとともに、マイエリア担当者の顔写真を撮って貼り付け、場所と名前と顔が一致するようにします。

整理・整頓・清掃ができているエリアを見て「これは誰のエリア?」とエリアマップを見て名前を確認し、その人に「がんばっているね」と声がかけられるように顔もわかるようにします。

5Sを定着させるためには、第三者から出来栄えを評価してもらい、それをきっかけに「さらによくしよう!」といった気持ちを持たせることも大切です。

「マイエリア」は自分の住所である

所番地で自分の住んでいる場所がわかります。「マイエリア」は自分の担当地域がわかる所番地でもあります。自分の所番地がわかれば個別管理ができるのです。

31モデルエリアでイメージができれば実行が進む

誰が見てもわかる「モデルエリア」を決めよう

マンションや家を買うときは、モデルルームを見て、自分の描いていた部屋のイメージや生活のイメージと実際を比べて購入の可否を決めます。つまり、イメージを具体化したものがモデルになります。

5Sの推進においても、あるべき状態のイメージを具体化したモデルをつくり、「どれぐらいきれいにしなければならないか」がわかる手本を示し、目標を共有化できるようにしていきます。

改善前と比較して、きれいになったということがわかるようにするのです。そして「これぐらいきれいにしよう」といった目指すレベルがわかるようにしていきます。

「これぐらいきれいにしよう」といった目指すべき姿がわかれば、自分のエリアを改善するとき、「モデルエリアと比べると、ここが不足している」と、どこがどのように不足しているかがわかります。

モデルエリアで「目指すレベルはこれ!」と、みんなに到達点を示すことで、目指す職場の姿が共有化できます。

この「モデルエリア」づくりを短期間で改善して次に水平展開させるため、職場の人が分担して改善を行うことが大切です。

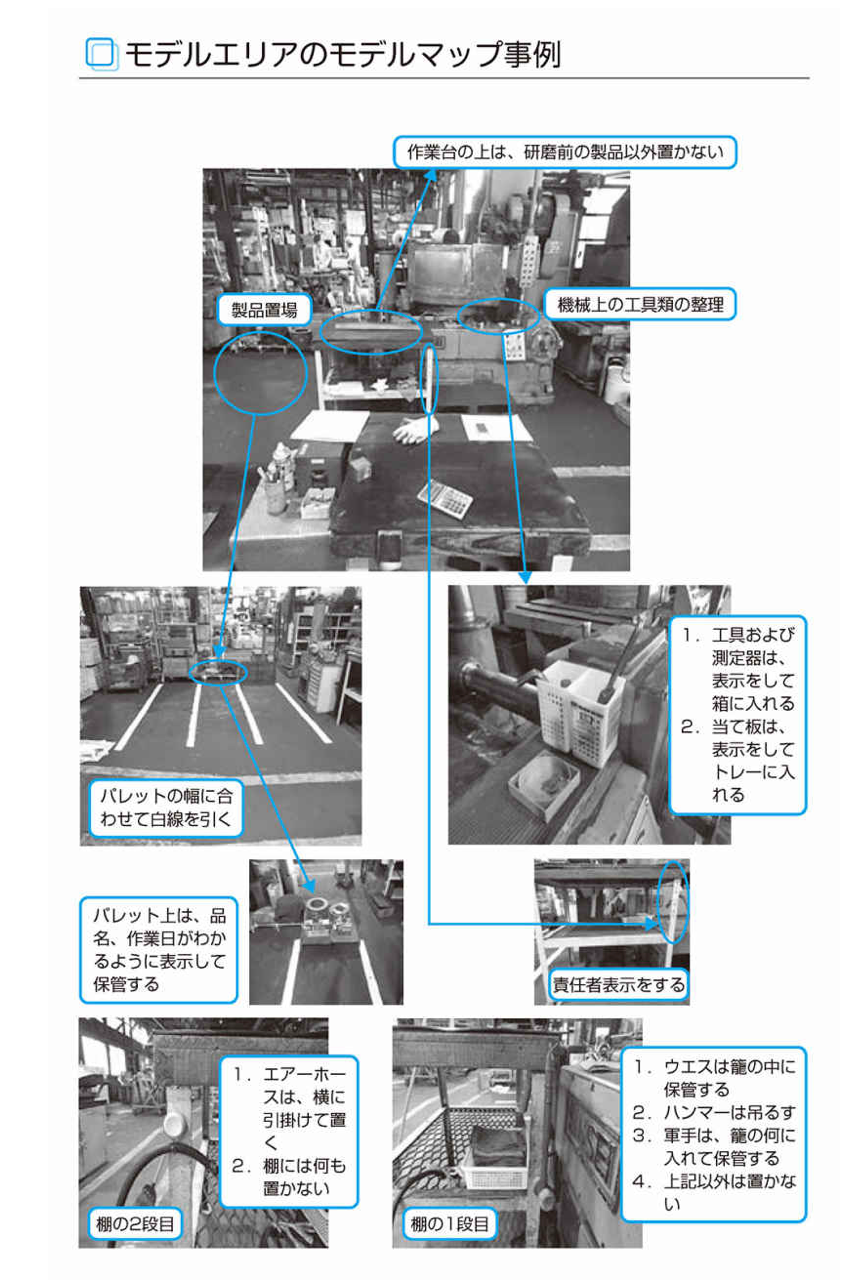

目指す姿がわかる「モデルマップ」をつくる

5Sのモデルエリアを決めて、「このエリアをモデルにしよう」と決めれば、そのモデルエリアをどこまで徹底して整理・整頓するかがわかる「モデルマップ」をつくりましょう。

5Sを進めようとすれば「どのような置き方をすればいいのか」「どれぐらいの大きさの文字で表示すればいいのか」などいろいろな迷いがでてきます。

それに対して「自分で考えてやれ」と突き放すと、考える人とそうでない人の差が出てうまく進めることが難しくなります。

そこで、どのようにしていいかわからない人でもわかるように、「工具の置き方はこうする」「表示はこうする」と、求める状態がわかる「モデルマップ」をつくって見えるようにするのです。

そうすれば、そのモデルマップを見ながら自分で改善を進めることができるでしょう。

求める姿を「見える化」する

求める姿を言葉で理解するのは難しい。求める姿をかたちにすれば理解をしやすい。求める姿を「見える化」したものがモデルエリアです。

「モデルマップ」で水平展開しよう

モデルエリアをモデルマップで示し、求める状態に改善すると、絵に描いたモデルマップとそれを完成させたモデルができ、モデルマップとモデルエリアを見ながら各人のマイエリアに水平展開して改善が進められます。

モデルマップで水平展開をしてモデルエリアのようにするためには期間がかかるでしょう。

しかし、コツコツと実施してひととおり「モデルマップ」の姿ができると、その維持にあまり時間をとらなくてもよくなるため、こまめに時間を使って「モデルマップ」のとおりに改善を進めることです。

自分で自分のマイエリアを改善する取り組みは、自分の意思が入るため5Sを定着させやすいことにもなります。

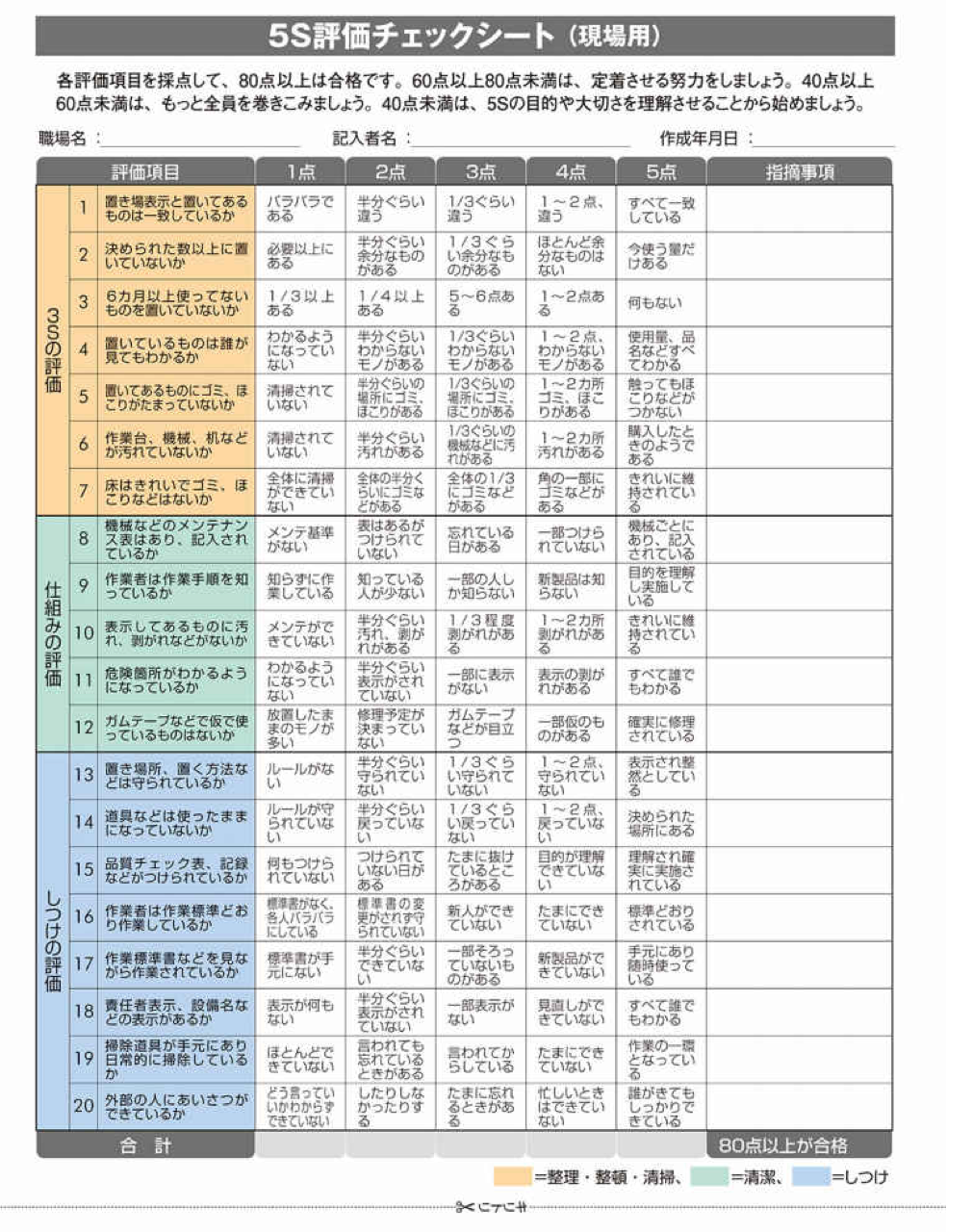

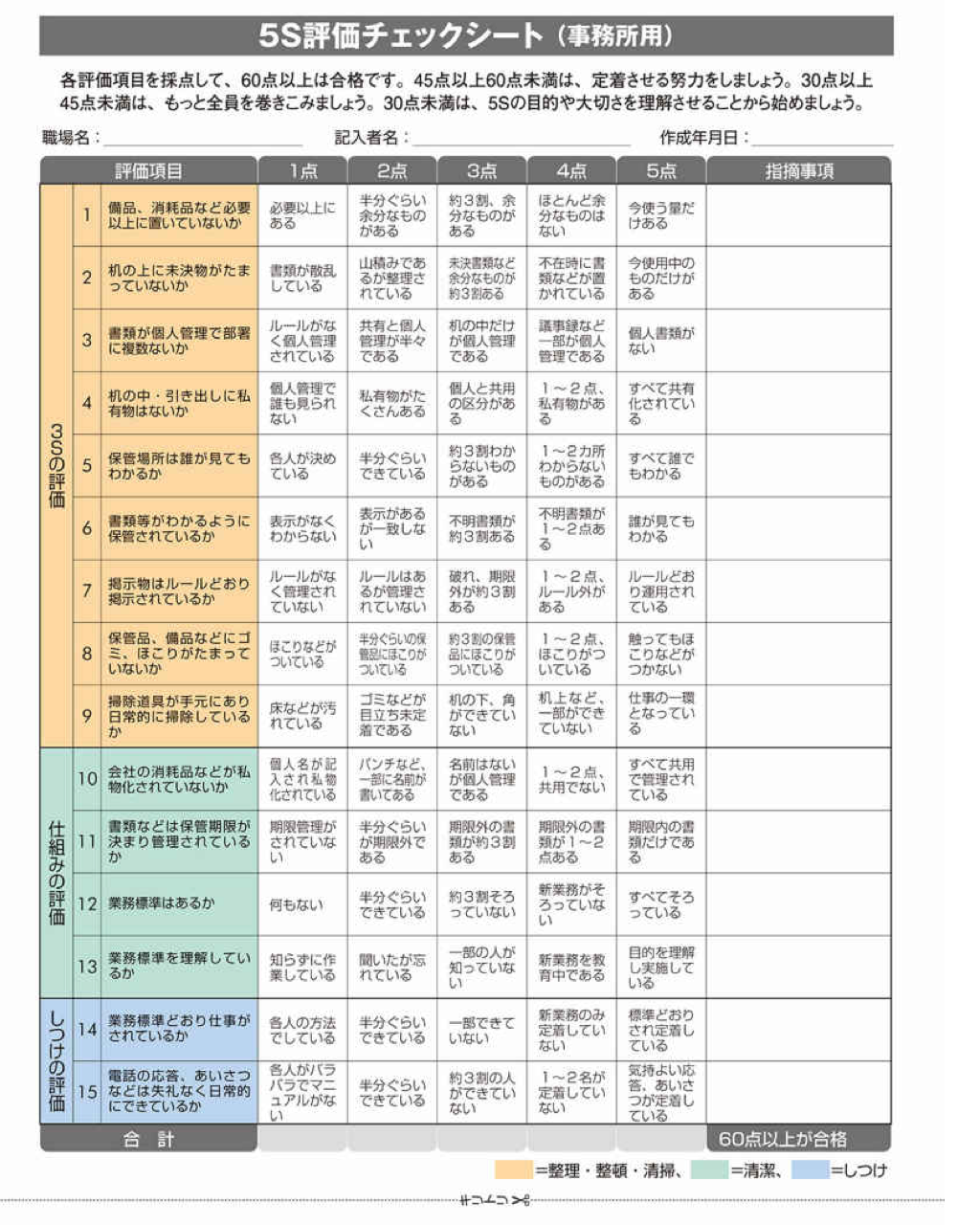

32万人にわかるチェック表で定着させる

チェック表で5Sレベルがわかる

多くの人は、できていないところをチェックされるから「よくしよう」「維持しよう」と思います。逆に、チェックされなければ整理・整頓・清掃が疎かになり、元の状態に戻ってしまうでしょう。

整理・整頓・清掃を維持するためには、整理・整頓・清掃の悪さ加減を指摘できるチェック表をつくり、定期的にチェックすることが必要となります。

その整理・整頓・清掃の状態を指摘するチェック表には、項目が多岐にわたるものから、項目を少なく簡単にしたものまでいろいろあります。

チェック表の項目が多ければ多いほど、「作業台に今使うもの以外に置いていないか」といった具体的なチェック項目になり、チェックしやすくなります。

一方、チェック項目を簡単に「余分なものを置いていないか」とすると、どこの余分なものをチェックすればいいかがわかりづらくなってしまい、指摘事項が出てこないことも多くあります。

チェック表の目的は、不具合箇所を抽出することであり、その不具合箇所が抽出できなければチェック表の目的を果たすことは難しいでしょう。

このチェック表で5Sのレベルがわかるといわれますが、それはチェック項目の内容で決まるため、チェック表の作成は工夫しましょう(巻末折り込みシート参照〔*〕)。

場所に応じたチェック表をつくる

仕事場が変わればやり方も変わります。同じように、仕事場に応じたチェック表をつくらなければエリアに応じたチェックはできません。

それぞれの職場に適したチェック表をつくろう

チェック表をつくり、5Sが維持できるようにするわけですが、このチェック表は、5Sができているかどうかを確認すると同時に、それぞれの担当するエリアが「どこをどれだけきれいにしなければならないか」がわからなければなりません。あわせて、その達成度合いが評価できるようにしたいものです。

そして、チェック表は、「隅まで清掃できているか」「決めた場所に置いているか」といった項目以外に、倉庫のエリアであれば、「先入れ先出しができているか」などの項目を織り込みます。

また機械設備があるエリアであれば、「日常点検表がつけられているか」といった守るべきルールの項目も入れます。

このように、チェック表は倉庫のエリアや設備のあるエリアなど、それぞれのエリアの特徴を入れ、悪さ加減が指摘できるチェック表をつくることです。

評価レベルを合わせればレベルも上がる

5Sの善し悪しの評価は人によって違います。人による違いをなくせば求める姿が一致します。評価レベルを合わせるのは大切なことです。

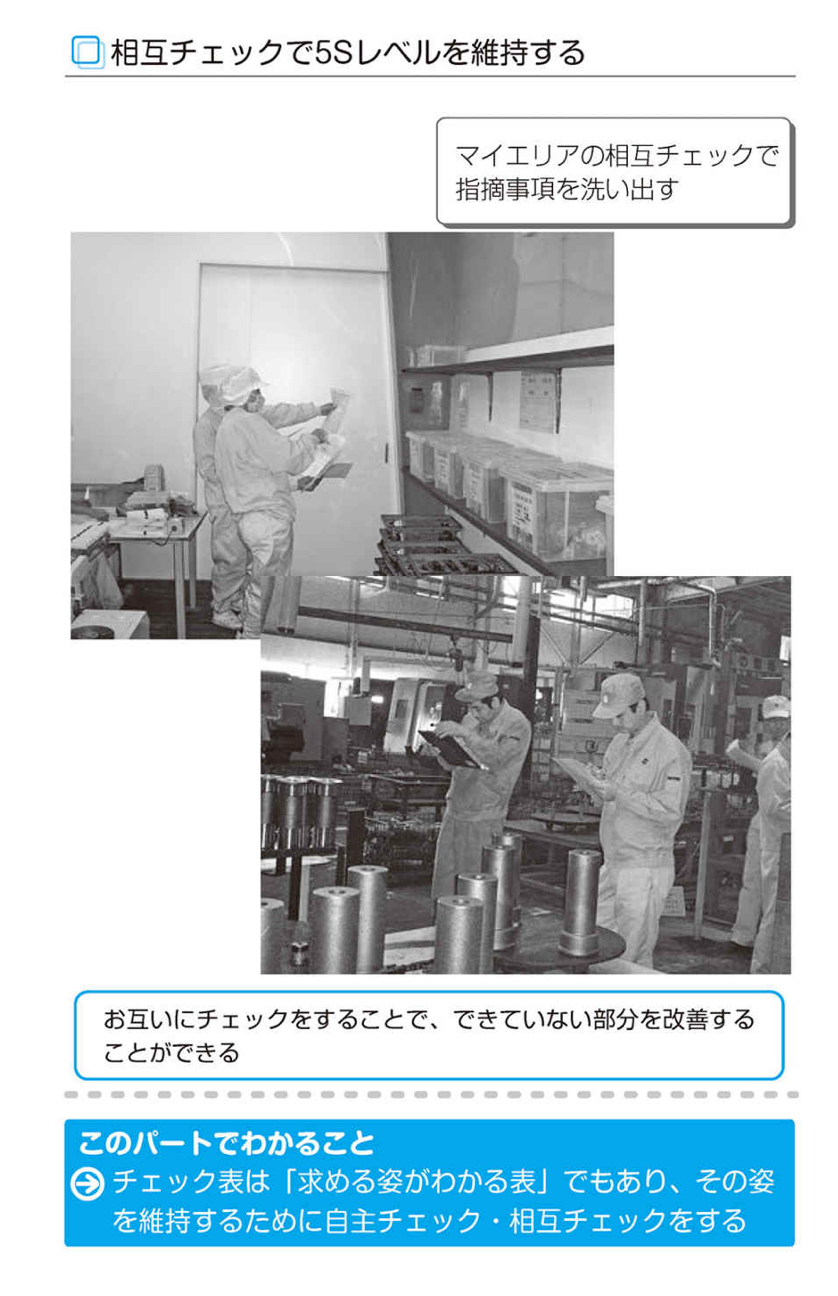

相互チェックできれいな職場を維持する

エリアに見合ったチェック表を作成して行うチェックは、「自分でやる」か「他のエリアの人にやってもらう」かというものです。

この点をチェックし、きれいな職場を維持できる仕組みをつくります。まずは自分のエリアを、チェック項目ごとに「不足点はないか」「どこまでできているか」と見直します。

加えて、他のエリアの人に、そのチェックが甘すぎないかどうか、見てもらいます。お互いのエリアを、お互いがチェックするのです。

そのためには、誰が誰のエリアをチェックするかを決めた「相互チェック担当者一覧表」をつくり、毎月、確実にチェックを行うことが大切になります。相互チェックによって、お互いが研鑽できる仕組みができ上がります。

「現場主義」を大切にする

現場を見て「できている」「できていない」を指摘することがやる気を維持させます。机上では、とりつくろえるが、現場では言い訳ができません。

トップの「5Sチェック」で体質強化を図る

トップが「5Sチェック」を継続して行っている会社を見ると、次のような特徴があります。

- ①決めたことが守られている

- ②置き場を工夫する、日常の清掃を工夫するなど、知恵出しをして改善が進んでいる

- ③どうすべきかが共有できている

- ④行動にムダがない

- ⑤役割責任が自覚できるようになる

つまり、5Sのチェックを通して「体質の強化」が図られている会社が多いのです。

「置く場所を決める」「見える化する」「自分の仕事場の周りを清掃する」など、誰にでもすぐできることを実践することで、自分の役割や責任が理解でき、仕事のやり方も進歩していくからなのでしょう。

また、トップ自らがチェックをして、指導したり褒めたりすることが、現場のモチベーションにもつながります。

単に「5つのS」を実行することが5Sのゴールではありません。5S活動でみんなの行動が変わるイメージを描き、その先のイメージをみんなで共有することで、体質強化を図ることができるのです。

5Sの先を見る

一所懸命頑張れるのは、先が見えるからです。目先の整理・整頓・清掃だけでは先が見えません。5Sの先を共有化すると、5Sは通過点になります。

※本書は、2011年10月に当社より刊行された『[ポイント図解]5Sの基本が面白いほど身につく本』に大幅な加筆をし、再編集して刊行するものです。

[資料提供(50音順)]株式会社アイエスツール(広島県)/イトメン株式会社(兵庫県)/株式会社内海機械(広島県)/カワソーテクセル株式会社(大阪府)/是常精工株式会社(兵庫県)/三陽アキュラシー株式会社(大阪府)/第一鋼業株式会社(大阪府)/大洋株式会社(静岡県)/山本ビニター株式会社(大阪府)

大西農夫明(おおにしのぶあき)現場改善コンサルタント。

アイ・イー経営代表1949年4月生まれ。

神鋼環境ソリューションを経て、1990年から製造業を中心とした経営コンサルティングに携わる。

三現主義による実践指導により、各業種の生産管理システム構築、生産現場の生産性向上、クレームゼロ化などの現場実践活動の指導を手がける。

特にもの作りの基盤である5Sの本質の理解とその定着に重点を置いたコンサルティングには定評がある。

コメント