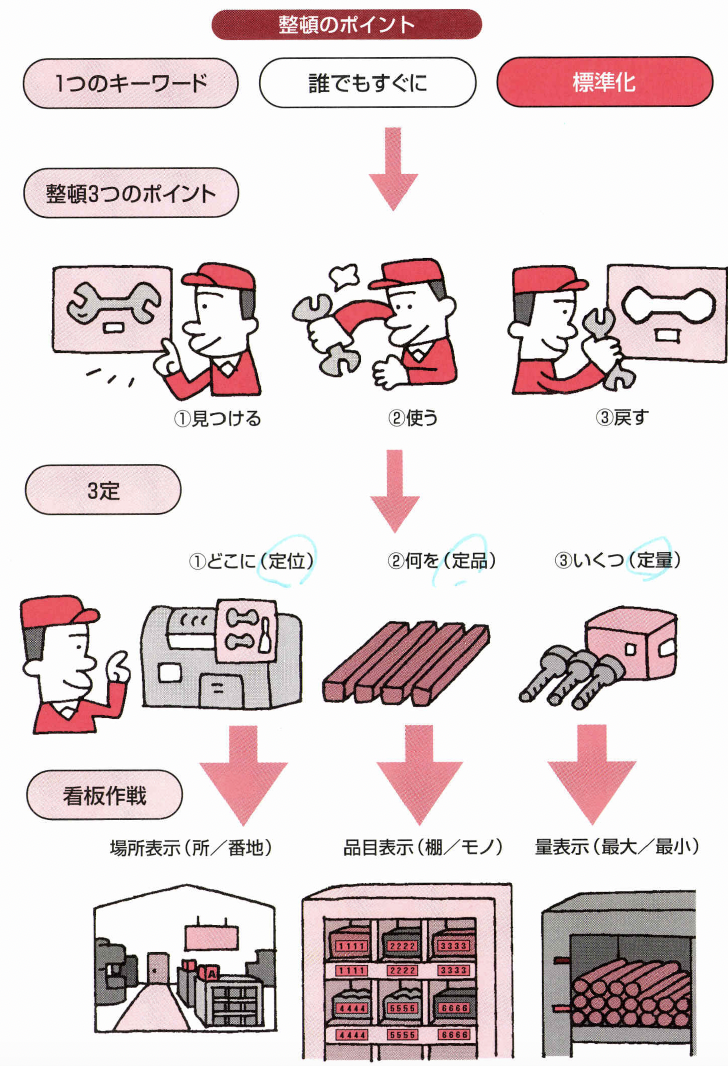

整頓は標準化の 前提条件

整頓とは「屯(たむろ)いを整える」ことであり、「身 の周りでうろうろしているモノを整える」ことなので す。

整理をして、不要なモノがなくなり、必要なモノ だけが身の周りに残ります。

今度は、その身の周りで うろうろ屯しているモノを整えることが整頓なのです。

しかし、会社や工場では必ずしも、1人で仕事をし ているわけではありません。

自分1人が判ればいいと ばかりに、置き場を決めてしまっては、他の人にはまっ たく判らなくなってしまい、探す必要が生じてしまい ます。

こんなことが会社や工場のあちこちで起こって いては、とても仕事にはなりません。

そこで重要なのが、標準化です。

「標準化に始まり、 標準化に終わる」と言われるくらい、標準化が重要な テーマなのです。

標準化には、作業の標準化、機械の 標準化、品質の標準化、業務の標準化、管理の標準化、 伝票の標準化、情報の標準化……など、いろいろあり ますが、整頓とはこれら標準化の基礎とも言える「モ ノの置き方の標準化」なのです。

そして、いずれの標準化の場合も、標準化と名が付 けば、必ず「誰でもすぐに」という言葉が頭に加わり ます。

このように考えると、あらゆる標準化の原点で もあるモノの置き方の標準化としての整頓は、モノが 「誰でもすぐに見つける」、「誰でもすぐに使える」、か つ「誰でもすぐに戻せる」仕組みのことを指すのです。

標準化がひと目でわかるような、日で見る管理にま でなると、モノの置き方1つで、作業のやり方やその 時の状況が正常か異常かハッキリわかるようになりま す。

たとえば工程間の仕掛りを1個と定義して″1個 置き場″と表示してある時、これが2個になり3個も 置かれてあったら、異常が発生している証拠です。

そ の異常の裏に、欠品やら不良発生やら機械故障などの 問題が隠れているはずです。

その問題を表に引きずり 出して、即改革・改善することが、目で見る管理ない しは日で見る整頓のもっとも重要なポイントなのです。

●モノの置き方の標準化 ●誰でもすぐにt見つけるt使える、戻せる ●3定とは「定位」、「定品」t「定量」のこと

看板作 戦 と |よ

街に出て初めて行く場所にたどり着くには、地図を 片手に、住所や標識、ビルの名前やお店の名前などを 見ながら行きます。

電柱や壁に貼られている住所の所 番地や、ビルの玄関に大きく表示されているビル名、家 の玄関にある表札、お店の名前を書いた看板など、こ れらがまさしく「看板」なのです。

街が今後は一切の看板を目ざわりとばかりに、取り 去ってしまったらどうでしょうか。

どこにどんなビルが あるかわからなくなり、家を訪ねようにも方法があり ません。

また荷物なども届きようがありません。

その 街に長年住んでいる人にしか、わからない街になって しまいます。

職場もまったく同じなのです。

職場やモノの表示が なければ、長年勤めている人にしかわからない現場に なってしまいます。

誰でもひと目でわかる職場にする ためには、職場やモノに、その場所やモノを表す何ら かの表示が必要であり、このために看板が要求される のです。

看板作戦への手順は、まず要るモノと、要らないモノ を明確に分けます。

次は、要らないモノは、日々の業務 活動から外します。

「赤札作戦」を実行するのです。

そして、自分の身の周りに「要るモノ」だけが残った ら、これをもっとも効率の良い場所に集め、グループ ごとに分けます。

この単純きわまりない、ごく当然の ことが、不良をゼロにし、ムダを省くための改革の基 礎となるのです。

分けることは、判ることなのです。

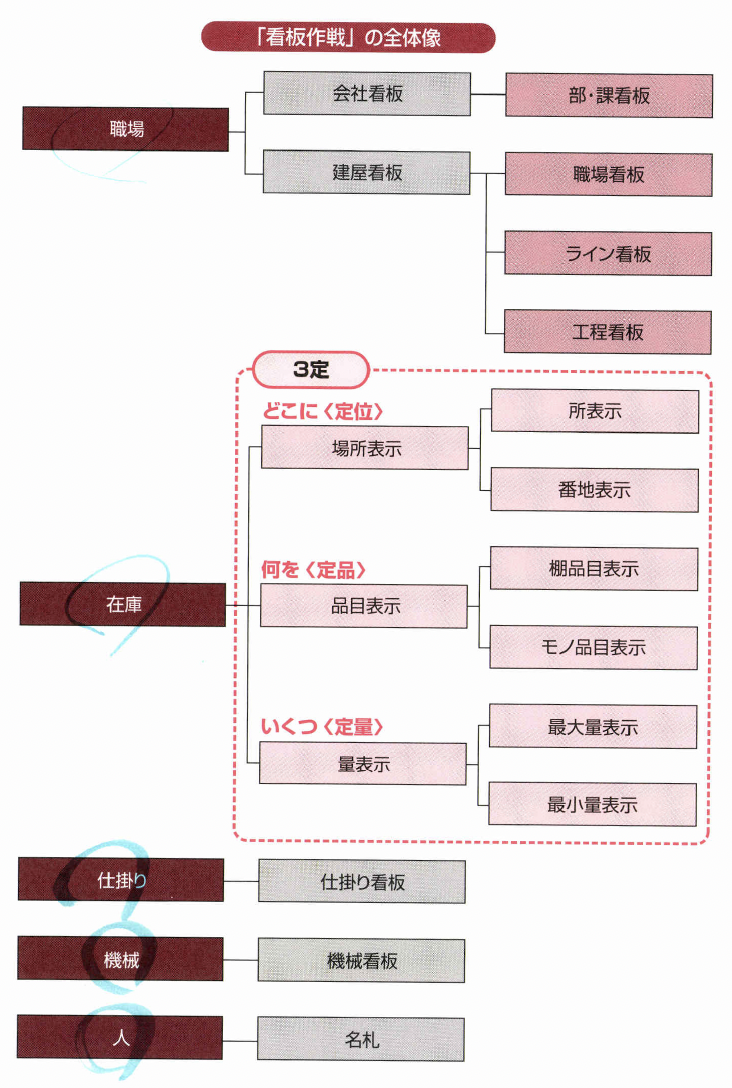

在 庫については「どこに」、「何を」、「いくつ」置くか、ひと 日でわかるようにします。

職場については、会社の間をくぐってから棚の置き 場にたどり着くまで、住所のごとく職場名の表示をし ます。

また、機械については何の機械か、ひと目でわか るように表示します。

これらを「看板作戦」と呼び、「目 で見る整頓」として位置づける取り組みです。

●看板作戦の前には必ず赤札作戦を実行 ●職場看板、置き場着板、機械看板で分ける ●見やすい文字の大きさ、太さ、字体にす

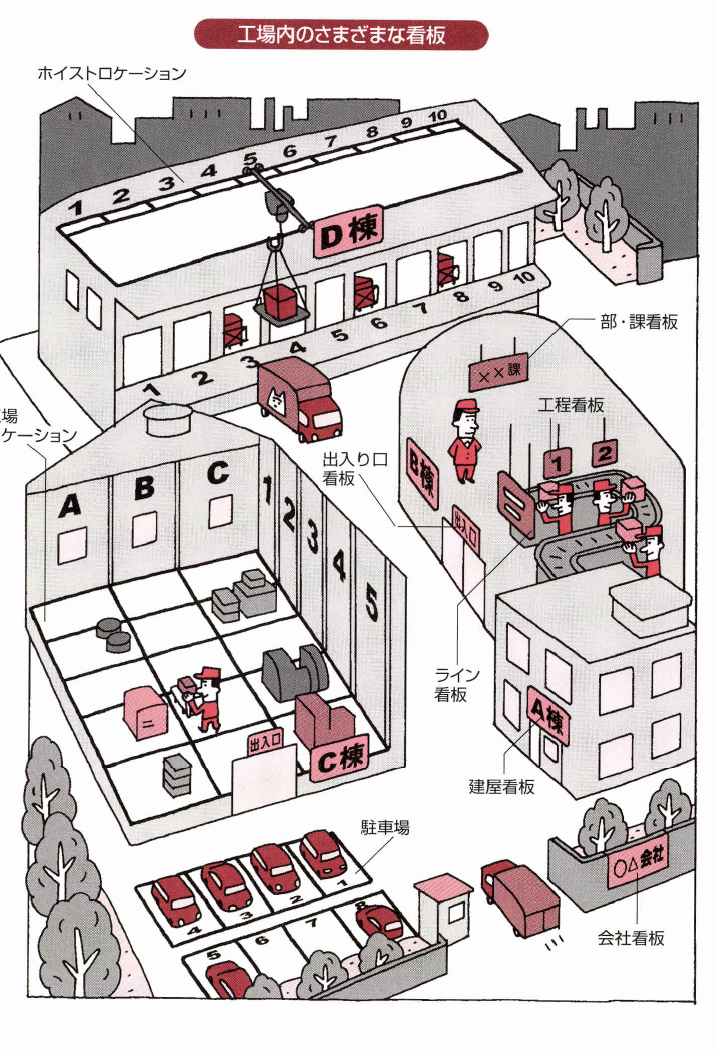

職場の看板を付けよう

会社の前に立つと、その会社を示す会社名が書かれ た看板が掲示されています。

工場であれば、○○○株 式会社△△△工場とか、□□□事業所などと書かれて いるものを目にします。

そして敷地内に入ると意外に 見かけないのが、建屋を表す看板です。

第1工場とか、 加工工場、A棟とか管理棟などです。

そして、建屋の中に入る時は、必ずどこかの入り回 から入ります。

建屋の入り口も1つではありません。

「正面入口」や「南入口」、あるいは「入回NO。

1」など それぞれ固有名詞が付けられます。

ただ「入口」と表 示すると、どこの入り回なのか判りません。

決められた入り回から建屋に入り、自分のめざす部 署、部や課、係の看板を探します。

また、ラインをめ ざして看板を頼りに行く場合もあるでしょう。

その際 は、ラインから工程へと行き着く先が絞られてきます。

いずれにせよ何も表示がない場所で、ここへ行けと か、あそこヘモノを運んでおけとか指示されても、うろ うろとただムダな時間が過ぎるだけなのです。

建屋の中では、工場ロケーションと言われる番号を 壁の上部に大きく表示します。

表示は、柱と柱の間を 基本にし、南北をA、B、C…、東西を1、2、3…、 とし、B13というように碁盤の目のごとく、工場の床 面の位置をハッキリとさせます。

また、天丼クレーンが設置されている工場では、ク レーンのロケーションナンバーを付けます。

クレーンを 何番に停止させるのか、ハッキリ番号で指示すること ができます。

こうして、会社の敷地の中を誰が見てもわかるよう に職場の看板を掲示したり、工場ロケーションやクレ ーンロケーションを誰が見てもわかるようにナンバー で表示し、右から少し行ったところに止めろとか、入 り口から入って右側のところだとか、判断に迷うこと をなくします。

こうすることで、今日入ったアルバイト やパートにも指示がすぐに出せるのです。

●職場看板は大きさを統一しよう ●工場ロケ=ションは碁盤の目が基本 ●クレーンのロケーシヨンには寝床も決めよう

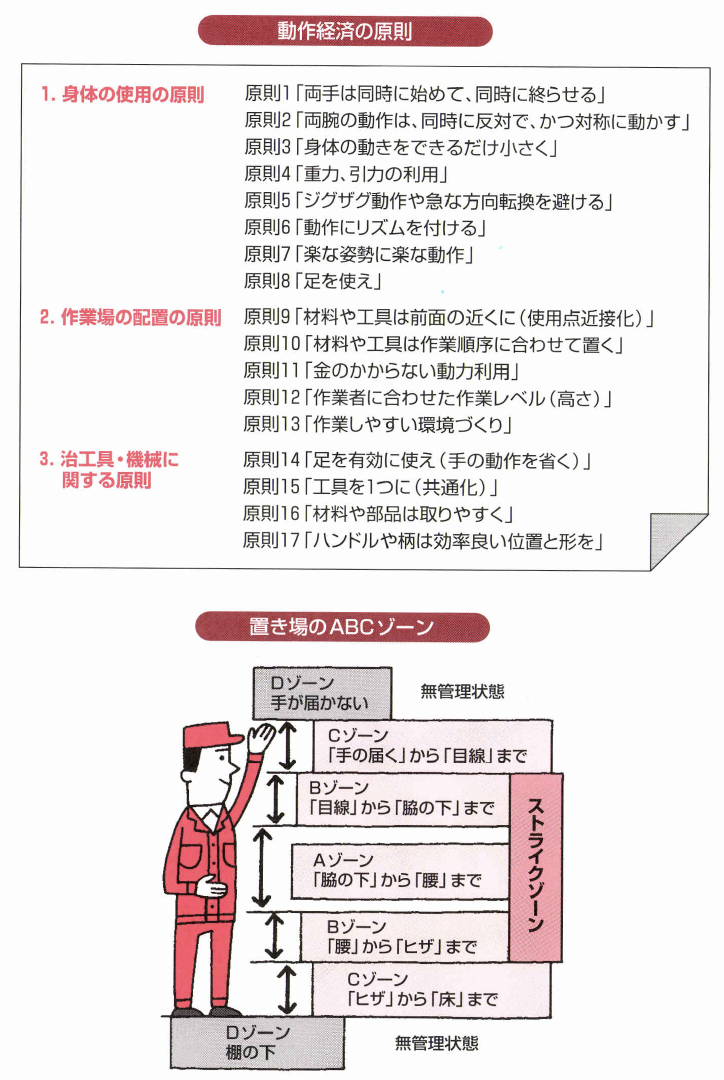

ストライクゾーンに物を置こう

整理での「赤札作戦」が実施されれば、要らないモノ が撤去されます。

次に行うのが、残った要るモノをど のように置くかです。

この時、日常よく使うモノは、できるだけ使用する 場所に近い位置に置き、使用頻度の低いモノは、頻度 の高いモノに比べて、ラインから離します。

また、棚な どに保管する場合には、動きの良いモノは脇の下から 腰の位置に置き、動きの鈍いモノは棚の上段。

下段に 置きます。

そして、1つの基準として、モノを置く高さの範囲を 決めてしまうことです。

その基準は、モノの取り出しや すさや、職場の視線が届く高さから決めていきます。

1 つの例が野球でいうストライクゾーンです。

上は脇の 下から、下はヒザまでの間をもとに、社内ではっきり、 ○○センチから○○センチまでと数値で決めてしまい ます。

これを置き場のABCゾーンと言います。

Aゾーン】「脇の下」から「腰」まで Bゾーン¨「目線」から「脇の下」まで 「腰」から「ヒザ」まで Cゾーン“「手の届く位置」から「目線」まで 「ヒザ」から「床」まで Dゾーン¨手の届かない位置 棚の下 ・←問題外 この時、治工具などの置き場を決める際に基本とな るのが、身体の使用の原則などから経済的な動作の原 則をまとめた「動作経済の原則」です。

これを整頓の 基本的条件として採用し、職場などに掲示して、これ に沿って整頓を実施します。

動作経済の原則は、「身体の使用の原則」、「作業場の 配置の原則」、それに「治工具・機械に関する原則」の 3つに大別されます。

こうして、必要なモノを作業者が使いやすいところ にどのように置くかを決め、職場内で目線が通る高さ を確保します。

置き場の整理

赤札作戦が実施され、赤札品が撤去されると、中間 の棚板ではところどころ歯抜け状態になっていたり、 棚下は隙間だらけであったりと、不要在庫や不要物が 撤去された後に空間ができています。

また、棚などは よく見ると、棚板と棚板との間隔がやけに空いていた りして、ムダなスペースがはっきり判ります。

棚については、置き場をABCのランクに分け、高さ 制限をすることによって、職場の視界が良くなります。

また、ヒザより下の棚は使用できないように、棚板を 外します。

こうすることで、棚下の掃除も楽にできま す。

また、何より作業者はかがんでモノを出し入れし ないで済むのです。

棚の使用範囲が狭まり、今までと同じモノを入れよ うと思えば、とても無理がありますが、不要なモノを 撤去した後は品目数や量が絞り込まれ、当然、赤札作 戦前よりも少なくなっています。

そして、ムダなスペー スを省いた棚板の幅にします。

今まで5段だった棚板 の数が、7段や8段になる場合もあります。

これで当 初の品目数よりも多く置くことができるようになるの です。

置き方も、正面から見て1品目について、1個見え るように置き、線で区切ります。

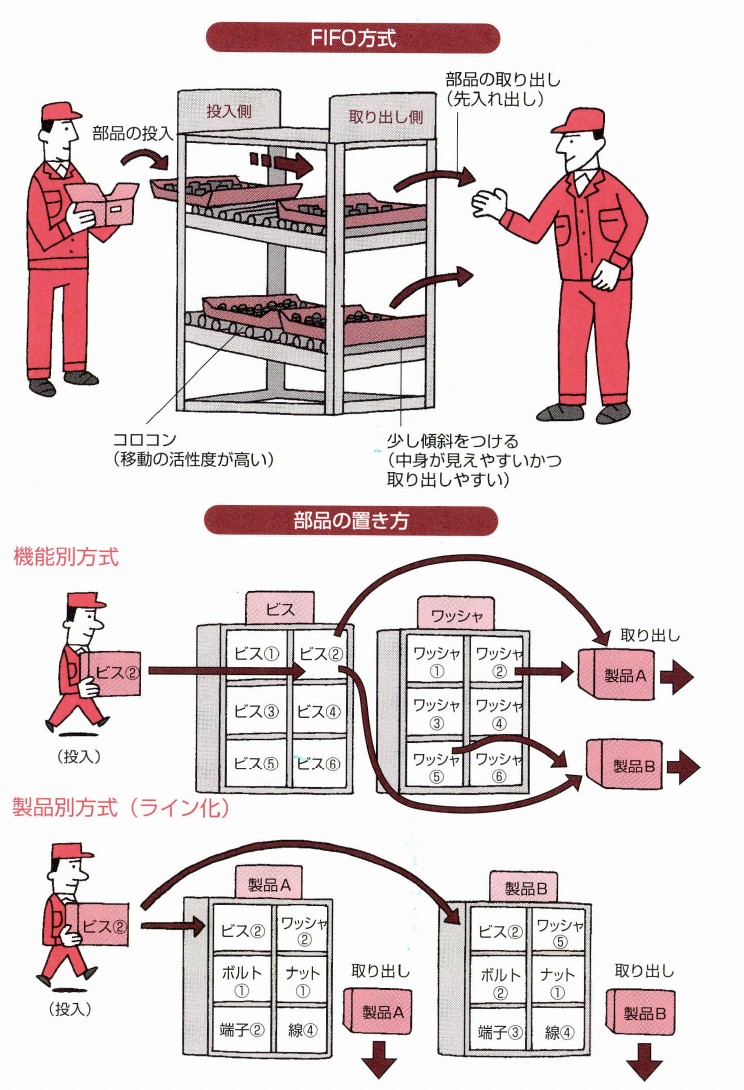

また、棚板を斜めに し、在庫分は裏から入れ、取り出しは前から行います。

そうすることで、手前の在庫を出せば裏の在庫が前に 滑り出るようにしておきます。

これが先入れ先出し(F IFO)と言われる仕組みです。

また置き方には、製品別に部品を分けて置く製品別 方式と、部品ごとに分けて置く機能別方式がありま す。

製品別方式では、製品をつくるための材料や部品を 集めやすくなります。

このため、生産の頻度が高い繰 り返し品の生産では、ムダな動きが最少となります。

一方、機能別方式では、発注や納入が集中管理できる ので、個別生産などに向いています。

「3 定」場所を表示しよう

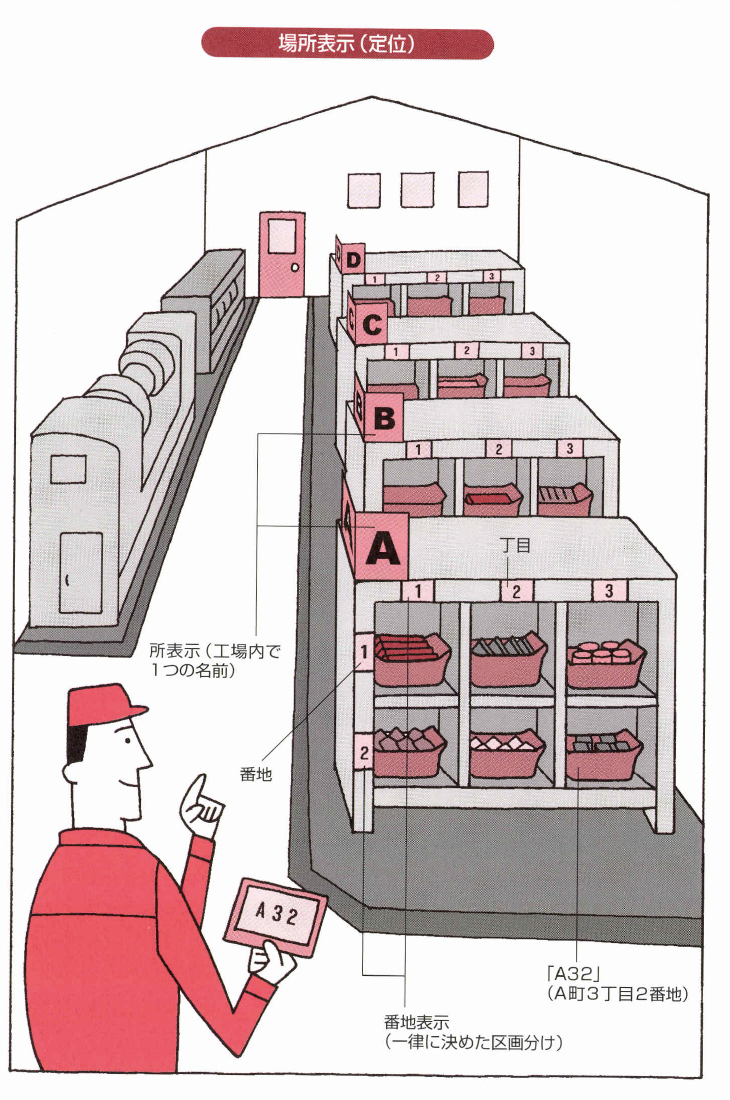

モノをどこに置くかと考える時の、「どこに」の表示 が場所の表示です、普通、「場所表示」とか「所番地表 示」などと言われています。

この場所表示の方法は、住所でいう所番地と同じよ うに付ければよいのです。

私たちが普段利用している 郵便物や宅配便は、住所の所番地を頼りに日本全国、 または世界各国に配達されます。

日本のどんな土地で も、所番地の付いていない場所はありません。

それく らい徹底されているのです。

たとえば「東京都千代田区麹町一丁目六番地」であ れば、全体が所番地です。

所番地をよく見ると、それ は「所」と「番地」に分けられます。

所は、「東京都千代田区麹町」であり、 番地は、「一丁目六番地」です。

所は、おそらく全国でただ1つの名前になっている はずです。

これに対し、一丁目六番地という番地は、全 国のいたるところに存在し、千代田区麹町という所の 中を区分けしたものです。

これとまったく同じことが、モノの置き場の場所表 示にも適用されます。

左ベージの図で場所表示を示している、AやBが所 表示であり、これは建屋の中でただ1つの名前となり ます。

これに対して、1、2、3の横と縦に並んだ数字 は番地表示です。

このように、所番地をはっきり明示した工場では、 新しく入ってきたパートの作業者に「A32の棚」と指定 するだけで、目的の棚へ行かせることができるのです。

すなわち、誰でも、日で見てわかるようにすることが 大切になります。

また、所表示の看板については、通路に対して直角 に表示をします。

これは、小学校のクラス表示の看板 と同じです。

もし通路に並行に表示されていたら、そ の看板の前まで行かないとクラスの確認ができません。

これでは看板の機能が半減してしまいます。

「3定」品目を表一不しよう

棚の所番地がはっきり決まったら、次はそこに「何を」 置くのか明示します。

これが品目表示です。

品目表示がよく見られるのは、団地などの駐車場で す。

ここで、管理の下手な駐車場と管理の上手な駐車 場とを比較してみましょう。

管理の下手な駐車場で、仮に学生のアルバイトを採 用したとしましょう。

そこでは、駐車場の看板に個人 の名前が書いてあります。

しかし、このやり方では、「平 野様」の位置に止めてある「品川110」の車体が、本 当に「平野様」の所有であるかどうか、学生アルバイト には判らないのです。

ベテランなら、「平野様」の車は白いツードアの車と わかっていますので、この場合、止めてある車が無断駐 車かどうか判ります。

しかし平野様を知らない素人に は無理な話なのです。

管理の上手な駐車場では、素人のアルバイトでも管 理できるような仕組みになっています。

看板には、置 かれる車のナンバーである「品川110」が書かれてい ます。

このことで、「品川110」以外の車が置かれてい れば、一目瞭然、素人でも無断駐車と判る仕組みにな っているのです。

工場でも、これとまったく同じことが言えるのです。

車のナンバープレートに当たる看板を「モノ品目表示」 と言います。

駐車場の立看板が「棚品目表示」というこ とになるわけです。

このことから、モノ品目表示は、「置くモノ自体が何 であるか」を示し、棚品目表示は、モノを「どこに置い たらよいか」を示す名札となります。

また、この棚品目表示を付ける場所ですが、モノが 置かれている棚板に表示します。

よく見かけるのはモ ノが置かれている上の棚板に表示されているケースで すが、これではモノと品目表示が離れ、日線が遠くな ります。

また、一番下の棚板は表示しにくい、との意 見も耳にしますがド棚単Lザ下使用禁上です。

「3定」量を表示しよう

赤札作戦でせっかく不要な在庫を撤去しても、規制 しないと、また在庫はどんどん増える傾向にあります。

しかし、その量が赤札作戦で設定した、必要量以内な のかどうかは、表示がなければ判りません。

たしかに、コンピュータ上では在庫数や仕入れの数、 出庫の数など計算はされていますが、実情に合わない ことが多くあります。

今までも、コンピュータを使い、 在庫を管理していたにもかかわらず、赤札作戦で多く の不要在庫が出てくるのは、やはり現物の管理の仕方 や、入庫時や出庫時に出される指示が、作業者にうま く伝わらなかったりする場合が多いためです。

そこで、置かれているモノが設定した在庫量なのか どうか、量の表示が必要です。

その際、使用量と納入 リードタイム、納入ロットから割り出した発注点を最 小量、発注点に達した時の在庫量と納入数を足した 数量を最大量とします。

量表示のもっとも良いことは、置き場や棚の大きさを制限できるようになることです。

また、これができ ない場合でも、最大在庫量は赤色、最小在庫量は黄色 などと決めて、色を使い、異常納入があれば、誰が見 てもひと目で判断できるようになるのです。

可能なか ぎり、現場では、異常や問題、それにムダが、ひと目で 識別できるようにしましょう。

また、パレット積みなどの仕掛品は、抜き差し可能 なポールを立てて、そのポールに最大量を赤テープな いしは赤塗料でマーキングするのもよいでしょう。

この量表示で発注点が決まってくると、重要になる のが先入れ先出しの仕組″です。

どこから使うか、そ して納入はどこから行うか、作業者が迷わない仕組み で置き場を設定しなければいけません。

3定の定位・定品。

定量でもっとも大事なポイント が、この定量決めです。

こうして、赤札作戦で出た不要物を2度と出さない 仕組みの基礎を構築しましょう。

●最大量は過剰在庫が日で見てわかるように ●最小量は発注点が日で見てわかるように ●先入れ先出しの仕組みが不可欠

整頓を習慣づけよう

整頓は「モノの置き方の標準化」であり、どこに、何 が、いくつあるか、誰でもわかると同時に、正常な姿と 異常な状態が、誰の目にもわかることが大切です。

そ して、この異常な状態がひと目でわかったら、その場 で真因を洗い出し、解決することが、整頓を維持させ るコツになります。

また、整頓が乱れないポイントとして、 ●ポイントー「戻しやすさを考慮した整頓」 ●ポイント2「徹底した躾づくり」 ●ポイント3「5S全体の習慣化」 が挙げられます。

このようにして、在庫に関する看板がつくられるの ですが、工程間にある仕掛り置き場は、たとえ作業台 の上の1個の仕掛品でも、誰の目からもハッキリわか るように看板を付けるべきです。

このような仕掛り在庫置き場や購入品・外注品置き 場などの看板は、置き場名はもちろん、前工程のどこ から来たモノか、後工程のどこへ行くモノか、を明示し て作成します。

そしてここでも、定位・定品。

定量の3 定がきわめて大切になってくるのです。

さらに、工程間および、置き場と工程との間を往復 して部品を供給する台車にも、原則的には工程間置き 場表示の看板と同じものを掲示しましょう。

在庫についての看板作戦は、どこに(定位置)、何を (定品目)、いくつ(定量)、つまり場所表示、品目表示、 量表示の3つをやり抜くことがもっとも大切です。

これらは通称、3つを定めることから「3定」とか定 位置、定品日、定量を合体させて「凸葬征定囀雪一魯革」など と呼ばれています。

つまり、「3定」とは、 ●1定〈定位〉「定められた場所に」………場所表示 ●2定〈定品〉「定められたモノを」………品目表示 ●3定〈定量〉「定められた量だけ」………量表示 を指し、目で見る整頓・看板作戦の極意なのです。

●戻しやすさを考慮した整頓 ●徹底した躾づくり ●5S全体の習慣化

機械にも看板をつけよう

製造現場を支える要素には人、モノ、機械、作業方 法、情報がありますが、看板作戦で人には名札、モノ には3定の看板表示を実践します。

もう1つのハード 部分である機械にも、看板を付けましょう。

現場では、作業者が情報によって指示を受け、決め られた作業方法により、モノを取り、機械で加工を行 います。

モノを取りにいく際には、何を、いくつ取りに いくのか情報をもとに作業者が動きます。

この時、作 業者は指示を受けた「何を=モノ」を見つけるために 置き場の看板を頼りに探します。

そして、このモノを 何の機械で加工するか、あるいはどこの機械の前に運 搬するか、やはり情報をもとに動きます。

その際、作業者はモノと同じように機械を探すので す。

プレスなのか、旋盤なのか、マシニングセンターな のか。

そして、同じタイプの機械が何台もあれば、機 械それぞれに1号機とか2号機などと名前が付けら れているはずです。

これが機械看板なのです。

機械看板では、ひと目でその機械が何であるかわか れば十分なので、普段現場で言われている、略式名称 を使用すればいいのです。

たまに、帳簿上での機械の 資産ナンバーを利用している工場も見られますが、こ れはひと目で解読するのにムリがあります。

なるべく 簡単に、そして、1台1台が判るようにします。

プレ スなのでプレス、と表示するのではなく、プレスー号 機、プレス2号機と1台1台に固有名詞を付けま斗% そして、その機械は誰が責任をもって管理している か、普段の清掃や日常の点検など、管理責任者名を表 示します。

また、名前の脇に責任者の顔写真を掲示す ることで、責任者にはより強い自党が芽生えてくるで しよう。

機械看板は通路から見える位置に直角に掲示しま す。

そして、機械が2台以上並んでいる場合は、機械 看板の高さを統一します。

そうすることで、作業者が 機械を探す時に、探す目線が統一されるはずです。

●1台1台に固有名詞を ●機械名は略式で判りやすく ●管理責任者の名前と顔写真も併せて掲示

仕掛り置き場にも看板を付けよう

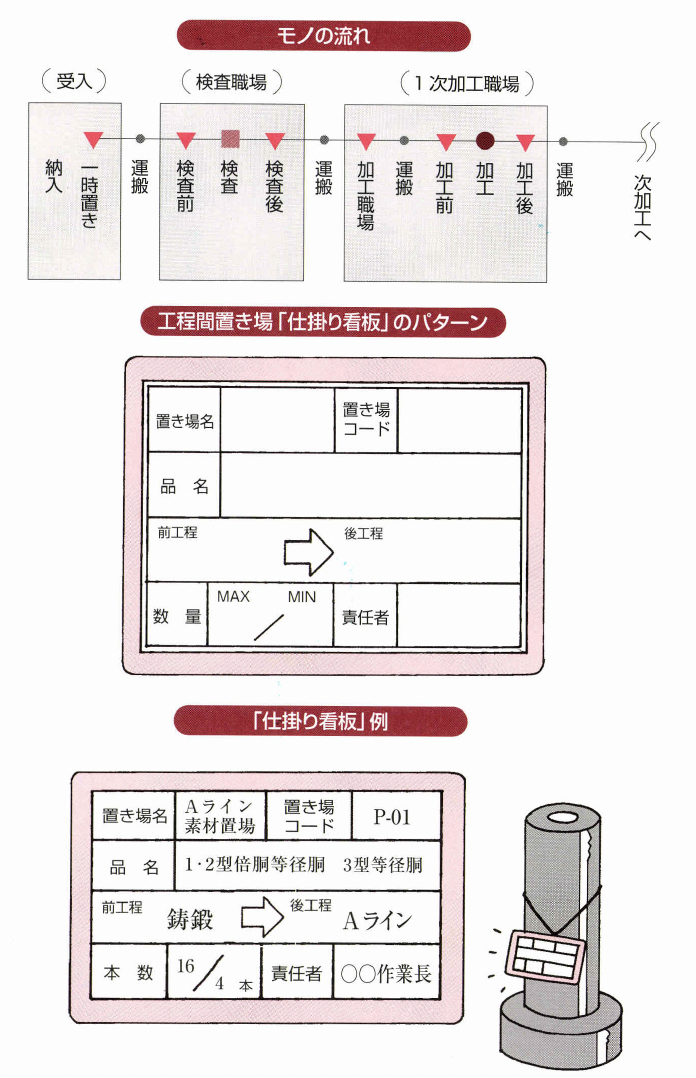

工場の中でモノの流れを追っていくと、基本的には 停滞、運搬(移動)、加工、検査の4つの要素で表すこ とができます。

とくに停滞や運搬は非常に多いのが実 情です。

たとえば部品が外部から納入され、一時置きされま す。

そして、受入検査に回され、検査前にまた一時置 きされます。

検査が済んだら済んだで、また検査終了 として、置かれています。

そこから、1次加工の職場へ と運ばれ、加工前の置き場に仮置きされます。

加工の 時期が訪れたら、加工機の前まで運搬され、また仮置 きされます。

そして一緒に運ばれてきたロットの加工 が進む中で、いよいよ加工されます。

加工後には、一 緒に運ばれてきたロットが終わるまで加工済み置き場 でロット待ちをしています。

そしてまた、次の加工工 程へと運搬されていくのです。

ここまでで考えても、納入されてから、受入検査と 1次加工という2つの工程に対して、停滞は6回も起 きているのです。

このようなモノの移動に際し、工程間で移動前の置 き場、そして移動後にモノが置かれる場所、あるいは 仕掛り置き場に対して「仕掛り看板」を掲示します。

仕掛り看板には、置き場名ヾ製品名、前工程(どこから 来たか)、後工程八どこへ行くのか)、最大量、最小量、 そして責任者名を記載しておきます。

ここの置き場でも、部品在庫の棚置きと同様に、先 入れ先出し(FIFO)が非常に重要になってきます。

次に運ばれるべきなのはどれか、この仕掛りはいつまで の分が置かれているのかなど、数量を明確にすること で、仕掛りが多いのか少ないのか、異常が日で見てわ かるようにします。

また、先入れ先出しの仕組みを置き場につくること により、運搬の担当者が運ぶモノを探したり、奥に置 かれたモノを入れ替えたりというような、ムダな作業 が排除され、作業が楽にできるようになるのです。

ベンキ作戦で職場を シャキッとさせよう

職場から不要なモノがなくなると、意外にスベース が空いたり、ふさがれていた通路が現れてきたりと、改 めて建屋の中が見えるようになるものです。

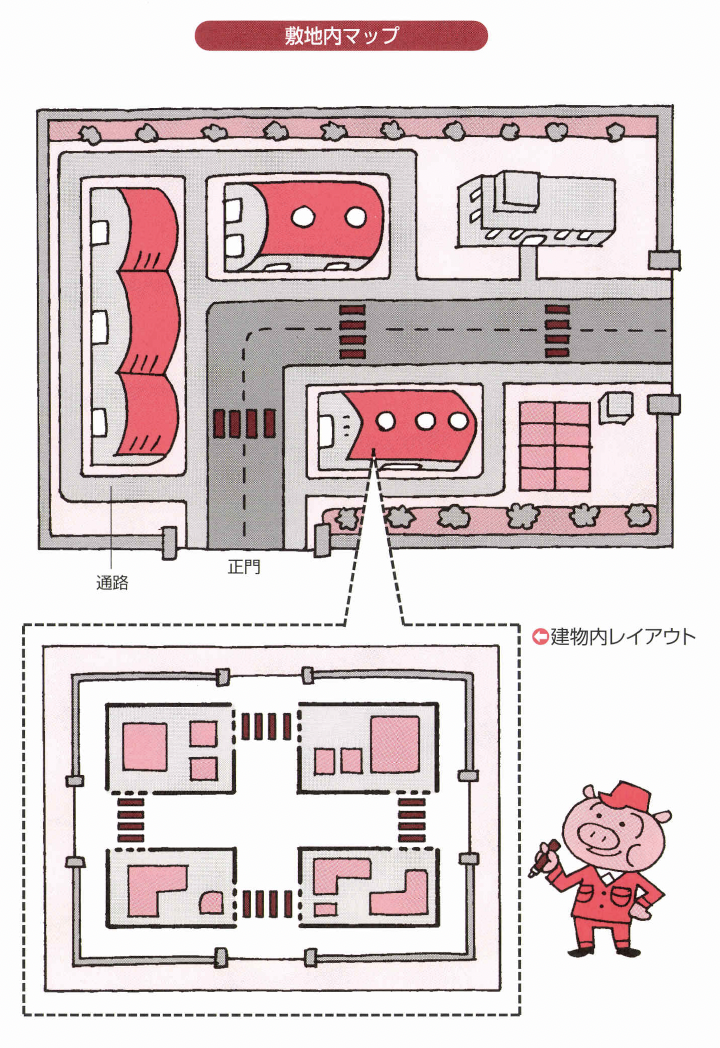

そこで、置き場を決めるにあたり、あらかじめ建屋 内のレイアウト図を描き、職場看板で決めた工場ロケ ーションを書き込んでいきます。

そして出入り口をはっきりさせ、通路を描きます。

通路は田の字になるように、壁周りにもぐるりと通路 を確保します。

こうすることで、窓からの光も採り入 れられ、暗かった職場が明るくなります。

またメイン 通路は直線で確保します。

メイン通路に対して、運搬 経路を考慮し、置き場を決めていくのです。

通路確保にあたって、建屋内の各職場への出入り回 はどこに設定するか、通路横断の際の横断歩道はどこ に設定するかなど、安全面を第一に考え、決めていき ます。

安全はすべてのことに優先します。

また、建屋内のレイアウトだけではなく、敷地内の マップを描き、建屋の位置、正門を入ってからの道路 と安全通路の確保、建屋内と同じく、横断歩道などを 描き込みます。

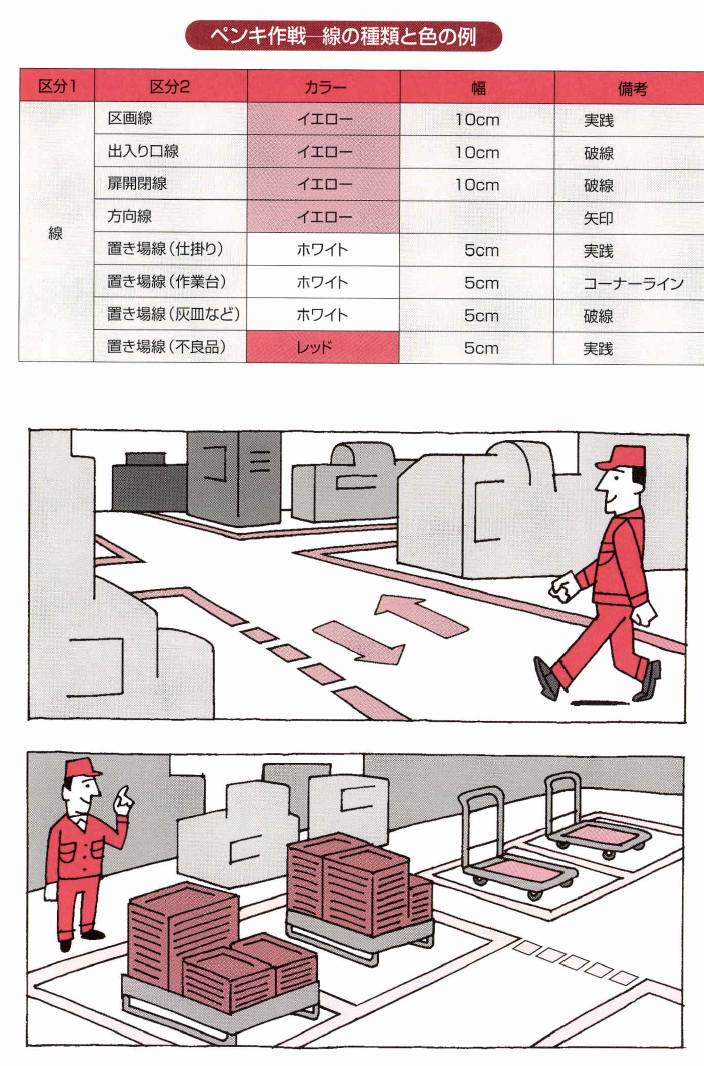

こうして、敷地内のマップ、建屋内のレイアウト図が 完成したら、通路と職場を区切る区画線や置き場線 をどのような幅で何色とするのか、職場の色と通路の 色は何色にするのか、危険個所はどこまでの範囲にす るのか、など具体的な色や線の幅、表示のルールについ て統一していきます。

その際、床や通路の補修やレベ ル合わせをしなければいけない個所も描きましょう。

ベンキ作戦を一気に実行するには広過ぎたり、つね に稼働しているため長期休上の時期にならなければペ ンキを塗れなかったり、いろいろとできない理由が出て きます。

しかし、マップやレイアウトができれば、そこ に年間計画として、今月はどこを塗ろう、長期休止の 時期にはどこを集中して色分けしよう、という計画が 立てられるのです。

●まずはマップやレイアウト図を描く ●区回線の幅や色、床や通路の色を決める ●ベンキ作戦の計画を立てる

ペンキ作戦の実施① 区画線でメリ八りをつけよう

ペンキ作戦の第一歩は、区画線で職場内にメリハリ をつけることから始めます。

区画線とは作業区と通路、 車道と通路を分ける線のことで、作業者が通る通路の 確保とその明確化を行い、工場内の安全確保を実現し ます。

できているようでできていないというのが各工場 の実情です。

一般には実線で、白や黄色を用いています。

幅は10 cm以上がよいようです。

ただし、建屋の外や重工業 関係の工場で、フォークリフトなどが行き来する場所 では15 cm以上は欲しいものです。

そして、1度引かれ た区画線は「踏むな、またぐな、モノ置くな」を合言葉 としてミ絶対に全員守らなくてはいけません。

そのためには、作業区からの出入り口を明確に定め ることです。

出入り回は破線にします。

また、車道を 横切り、通路から通路へ横断する個所には、街中の道 路と同じく、横断歩道を設け、安全確保にあたります。

また、通路では右側通行か左側通行かを決め、矢印で 定めた方向線をところどころに引きます。

そして、職場の中で床に置かれているモノには置き 場線で、その置き場を明確にしておきます。

看板作戦 で仕掛り置き場の看板を掲示しましたが、掲示された 置き場の床には、パレットであれば1パレットごとに、 台車であれば1台車ごとに、区画を線で引きます。

職場内にある作業台には、作業台の4本の脚にカギ 型のコーナーラインを引きます。

そうすることで作業 台の位置を明確にしておきます。

また、不良置き場として設定しているコンテナやス キットは赤で塗るとともに、置き場も赤い線で区画し、 不良がこんなにもあるという自覚を持たせるために、 日立たせるようにしましょう。

消火器や消火栓、灰皿など火を連想するものの置き 場も赤で区画します。

とくに消火栓前にモノが置かれ ないように、通路からすぐに取り出せて対処できるよ うなスペースを確保し、赤線で区画します。

●黄(きな)線は|「踏むな、またぐな、モノ置くな」 ●置き場線は1個単位で区画 ●線引きはテープで仮引きをする

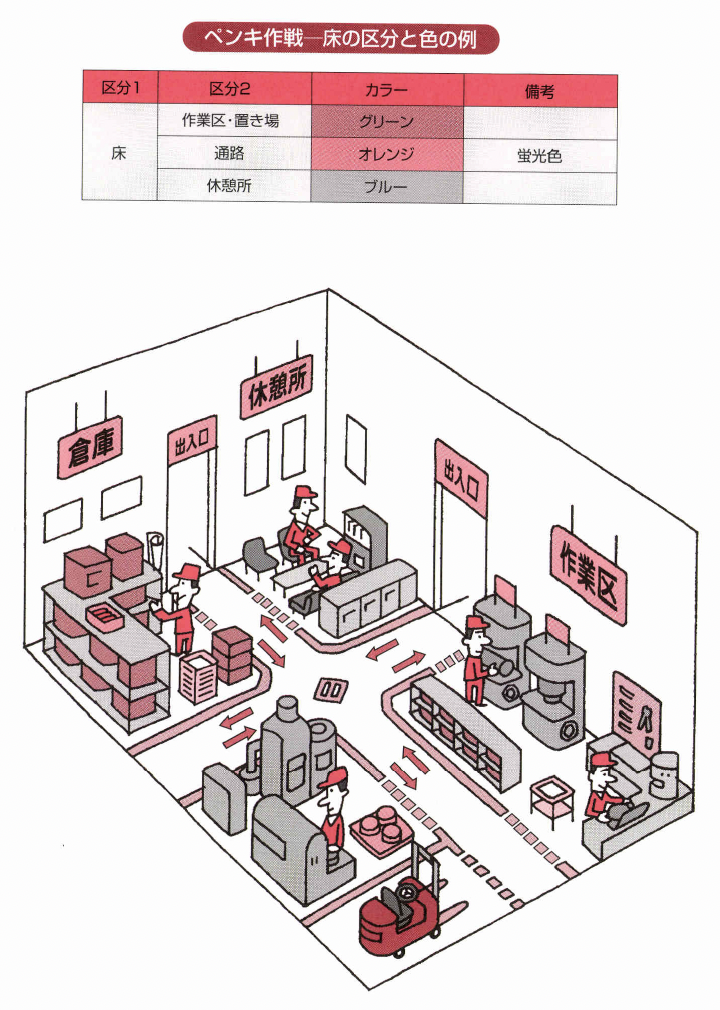

ペンキ作戦の実施② 床の色を分けてみよう

ペンキ作戦で次のステップは床面に色を塗ります。

工場での床を大きく分けると、通路、作業区、倉庫、 休憩所などになります。

まずは通路ですが、通路はなるべく暗くても日立つ ような色合いのものを使います。

蛍光色的なオレンジ など、明るい色を使うことで、少しの照度でもはっき り判るようになります。

反対に暗い色を使うと、通路 に落ちたゴミや、たまたま落としてしまったボルトや ナットなど、障害物になってしまうものがはっきり判 らなくなるケースもあります。

まして、夜勤の場合な どには、節電のため薄暗くなっている事態もしばしば 見受けられます。

そんな薄暗い中でも通路にある異常 がはっきり判るような色がよいでしょう。

次は作業区と倉庫です。

ここは明るめの緑が多いよ うです。

深緑だと先ほどの通路の例のように暗くな り、異常が発見しにくくなります。

また、塗料の種類はメlヵlや業者に相談して決め ましょう。

安易に塗ってしまうと、梅雨時期になって やけに床面に湿気が溜まったり、かなり滑ったり、床 の材質に合わない塗料では、すぐに剥離してしまう場 合もあります。

そして塗り直す場合は、床の痛んでい る個所や、床面のレベルが保たれていなかった個所も、 せつかくですから補修してしまうことをお勧めします。

最後は休憩スペースです。

ここは、作業時間に一過ごす 場所と、休憩時間でくつろぐ場所を、床の色でもはっ きりと分けることで、作業者の心の気分転換にもなり ます。

ずっと同じ色合いの場所にいると、休憩をしてい ても、気分的にはあまり休まらないものです。

こうして、床の色を分けることで今、自分はどこに いるんだ、どこを歩いているんだと無意識のうちに自 覚していきます。

通路を歩いていれば、移動か運搬を 行っている、作業区では付加価値を付ける作業をしな ければならない、休憩所では心を休め気分転換しよ う。

工場にいる時間にも自然とリズムが出てきます。

●塗る前には必ず床面を掃除する ●暗くても目立つ、明るい色に ●作業区と休憩所の色分けは気分転換に

ペンキ作戦の実施③ 危険個所にはトラマーク

工場内には多くの危険が、あちこちに潜んでいます。

「オレは危険個所がわかっているから表示がなくても大 丈夫だ」、「こんなのは誰が見ても危険とわかるよ」な どと言って、何も表示がなかったら、それは監督者の 責任です。

作業者にここは危険だということを知らせ、 注意を促す義務が求められます。

事故が起きてからで は取り返しがつきません。

「安全はすべてのことに優先 する」の言葉どおり、危険と感じたらすぐに対処しな ければいけません。

そのような危険個所には通常トラマークと称し、黄 色と黒のしまのテープで全体を囲みます。

通路の突起 物や、床の配線をまたぐ場所、階段の段差の始まりや、 機械の動く範囲などです。

また、工場内への出入りの場所には、必ずといってよ いほどドアが設定されています。

しかし、このドアが曲 者なのです。

引くのか、押すのか遠目にははっきりと 判りません。

そして、近くに寄った時にたまたま、ドア

が目の前で自分の立つ側へ開かれ、頭をぶつけそうに なることもしばしばあるのです。

そこで、扉の開閉線 なるものを、開く扉の端に沿って弧を描いて引きます。

これで、通路を歩いている作業者が、扉のそばにさし かかった時、描かれている開閉線を見て、ドアはこちら に開くという認識から、注意する気持ちを深めます。

危険個所は本来、どんなことがあっても入れない、触 れられない、近づけない仕組みにしなければいけない のですが、万全の対策を打つ前にも、危険個所を知ら せる、注意を促すことなどは必ず実施していなければ なりません。

そして、このような危険個所を探すため に、KIY運動(危険予知)と言われる活動も行われて いるのです。

しかし、本当の危険は監督者や作業者の慣れや怠慢 などであり、心の甘えが引き金となって大事故を招く のです。

それを自覚するためにも、危険個所へのトラ マークは自分自身の心にトラマークを施す狙いです。

●安全はすべてのことに優先する ●危険個所を知らせる、注意を促す ●いつも心にトラマーク

治工具置き場を進化させよう

整頓の3つのポイント、見つける、使う、戻す。

この 中で「戻す」という性格を多く持っているものが、治工 具です。

材料や部品は1度払い出され、製品製作のた めに使われると、製品と一緒に梱包されて出荷され2 度と戻ってきません。

修理やリサイクルなどは違いま すが…。

これに対し、治工具や刃具などは、払い出されて使 用されると、製品と一緒に出荷されるのではなく、再 び寝床に戻ってくるのです。

この点が、材料や部品な どの在庫と大きく異なる点であり、特徴です。

「置き場が乱れる!」という嘆きをよく聞きますが、 治工具類については、整頓の仕組みの中に、「戻しやす さ」,をもっともっと考慮すれば、おそらく乱れは半減す るはずです。

もちろん、治工具の「使いやすさ」を考え て置くことも大切ですが、それと同じくらい「戻しや すさ」を考慮することがポイントなのです。

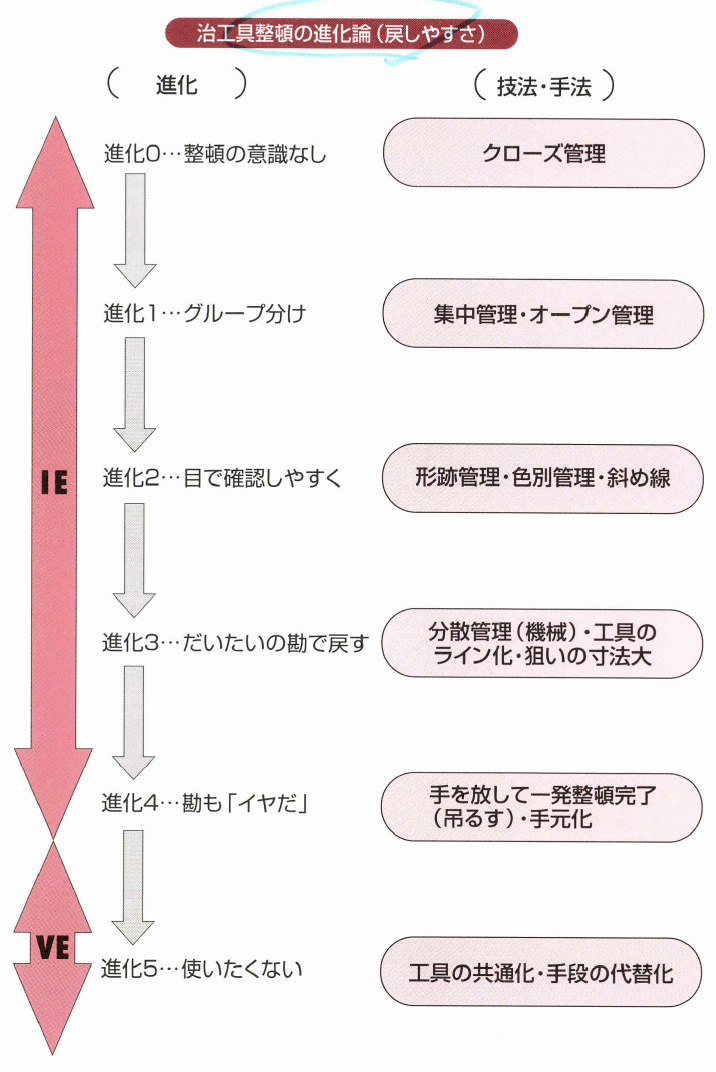

この「戻る」という性格を持った治工具は、生き物の ごとく置き場を進化させていきます。

これを「治工具 整頓の進化論」と呼んでいます。

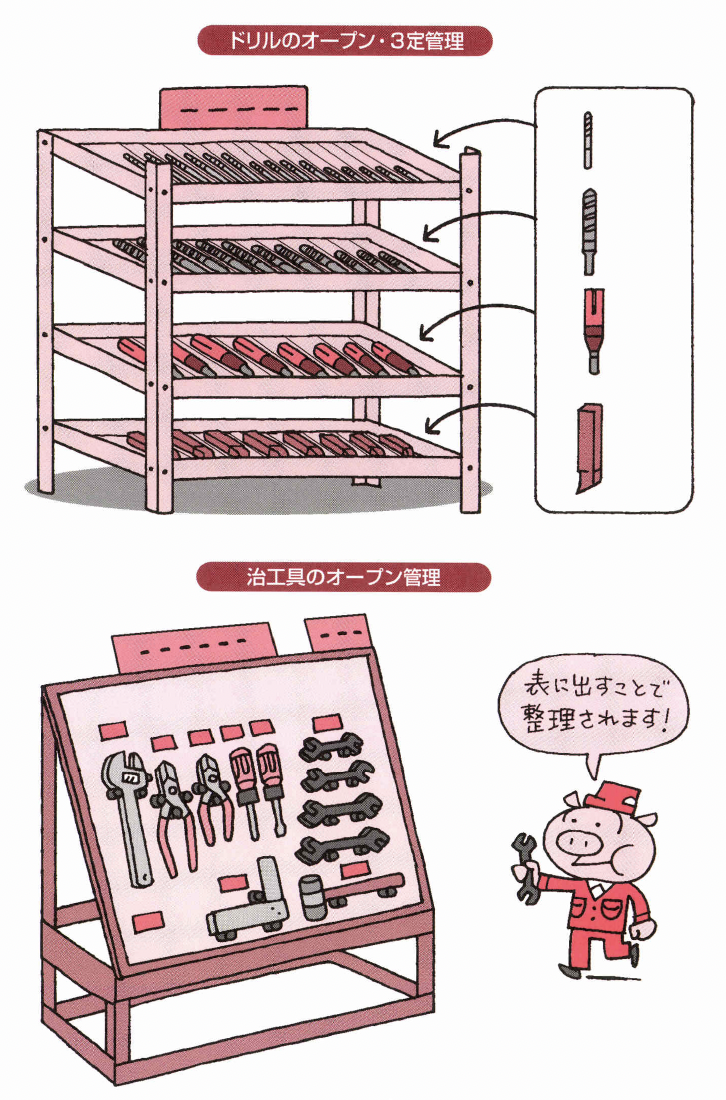

クローズ管理に見られるような、引き出しの中は整 頓の意識がない状態を進化0とし、集中管理やオープ ン管理による、グループ分けができてきた段階の進化 1、形跡整頓や色別整頓などを用いて日で確認しやす くなった置き場になれば進化2のレベル、機械別の分 散管理や工具のライン化、そして戻す際に置き場の狙 いの寸法を大きくして、だいたいの勘で戻せるように なれば進化3、勘も「イヤだ」と言って戻す行為をなく し、工具を上から吊るして手元化した段階が進化4、 そして最後は、治工具自体を使いたくないとして、共 通化したり、代替化して工具をなくし、戻す行為その ものをなくすという進化5のレベルまであります。

進化0から進化4のレベルまでは、生産工学IEの 世界での手法・技法ですが、進化5のレベルは設計段 階から見直す、価値工学VEの世界に入ります。

●治工具は「戻す」行為が生じる ●戻しやすさの追求が「治工具整頓の進化論」 ●治工具整頓の進化で職場のレベルがわかる

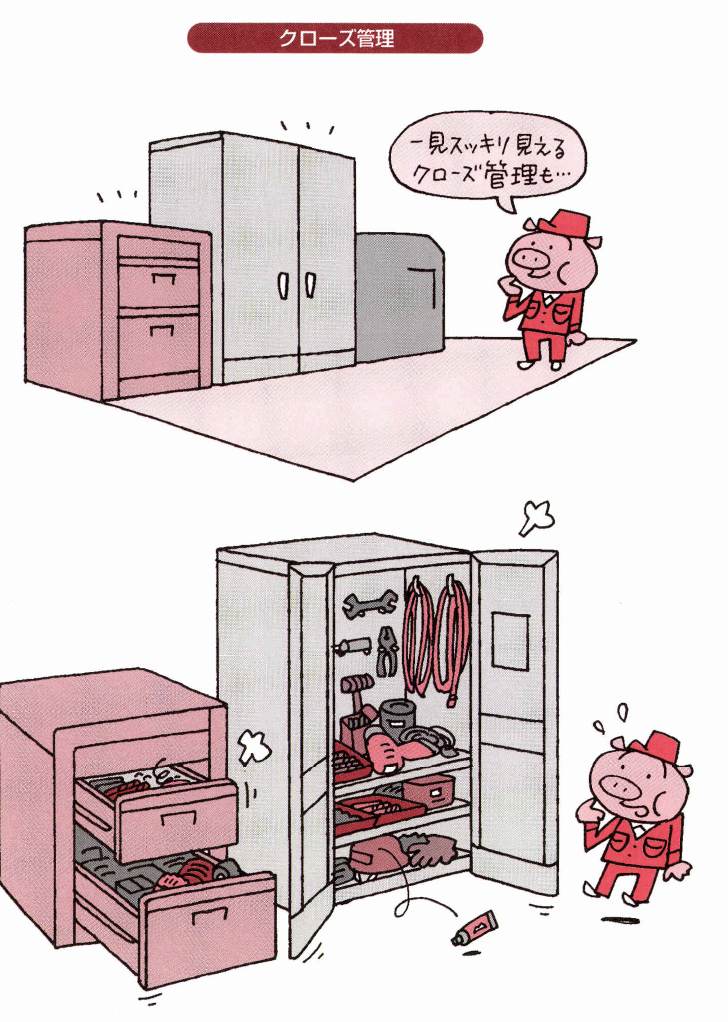

治工具整頓の進化論〈進化0〉 表はスッキリ、中はグチャグチャ

工場や職場の中を見渡すと必ず目にするのが、キャ ビネットやロッカーです。

表面は平らでスッキリしてい て、きれいに見えますが、中を開けてみると意外に乱 雑で、整頓されていないことが多いのです。

一番いい例 が机の引き出しの中です。

ベンやらクリップ、印鑑、消 しゴム、名刺やデイスクと―コチャゴチャに入り乱れて いませんか? これは人の意識として、中が見えないので、何でも 入れてしまう癖があるからではないでしょうか。

家庭 内でも同じ例があります。

よくあるのが、押し入れで す。

読んで字のごとく、「押す」と「入れる」つまり「押 し入れる」のです。

来客があると何でも押し入れ内に、 押し入れて乱れを隠してしまうのです。

そして、表向 きがスッキリしているのを見て、「これでよし」とばかり にほっとしてしまいます。

このような中が見えないところに、モノをしまい込 むことを「クローズ管理」と言っています。

この状態で は、整頓の基本である、どこに、何が入っているのか、 見当もつきません。

わかっているのは、そこにしまい込 んだ本人のみです。

ほかの人は見つけることすら困難 です。

こうした管理状態では、個人管理になりがちで、 各個人ごとに同じ治工具を持っている場合がほとんど です。

この場合、初めに着手するのは、治工具の赤札作戦 です。

1度、キャビネットや工具箱、作業台の引き出 しなどに入っているモノを、すべて出し尽くします。

す ると、同じ治工具がこれでもかというくらいにザクザ ク出てきます。

また、個人管理のために、刃具やチッ プなどの発注も金額が少ないからと、個人任せにされ、 積もり積もった予備品が、次から次に出てきます。

キャビネットや引き出しが悪いというわけではない のです。

中に何が入っているのか、ひと目でわかればよ いのです。

クローズ管理は、個人の心もクローズにして しまいます。

●中が見えない「クローズ管理」 ●クローズ状態は、治工具の赤札作戦から始める ●クローズ管理は個人管理になりやすい

治工具整頓の進化論〈進化「〉 グループ別に分けてみよう

進化0でのクローズ管理の状態から、治工具の赤札 作戦を実行し、その後すべての治工具を1度グループ ごとに分けてみましょう。

スパナはスパナ、ドライバー はドライバー、分けることによって今度は、サイズの違 いや必要本数などが見えてきます。

こうして個人管理 で個々に持っていた治工具を、1カ所に集めて管理す ることを「集中管理」と呼んでいます。

ドリルの刃などは径別に分け、波板などに油を染み 込ませたウェスを敷き、その上に並べます。

見やすい ように波板を多少斜めに置き、ひと目で刃の減り具合 がわかるように、揃えるとよいでしよう。

また、小さいチップなどは、ただ机の引き出しに入 れるのではなく、種類ごとに分け、部品と同じく、ど こに、何が、いくつストックされているか見えるように 棚に置きます。

とにかく、引き出しの中やキャビネットの中に入れ ず、表に出すことです。

これを「オープン管理」と言っ ています。

クローズ管理から中が見えるオープン管理にするこ とで、今までは、引き出しを出したり、ロッカーやキャ ビネットの扉を開くという動作を行ったうえで、戻す 場所を探していた動作が、日で探すだけで済むように なるのです。

また、オープン管理にすることで、個人管理がなく なり、チップなどの予備品在庫も日で見てわかるよう になるのです。

すると自然に過剰在庫がなくなります。

そして、多過ぎる場合には異常だということが、扉や 引き出しを開けなくても判るようになるのです。

さらに、表に出ているために、乱れている置き場の 状況がすぐにわかり、乱れを自党し、直す習慣が芽生 えてきます。

また最近ではJR駅構内のゴミ箱が透明で、中に不 審物が捨てられていないか、見てわかるようになった タイプが置かれていますが、これも同じ発想です。

●個人管理から集中管理ヘ ●目で見てわかる「オープン管理」に ●オープン管理で個人管理をなくす

治工具整頓の進化論〈進化2〉 目で確認しやすい置き場にしよう

オープン管理を行ったとしても、治工具の戻す位置 があいまいな場合、その置き場はすぐに乱れてしまい ます。

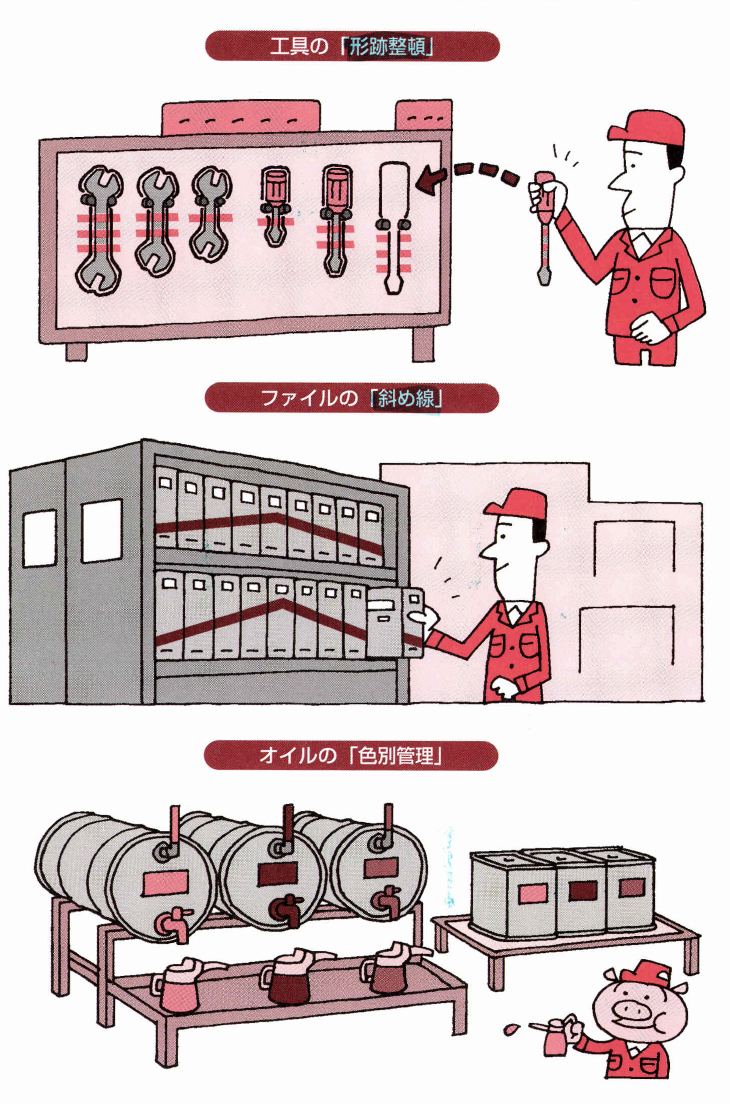

そこで、ひと目で戻す位置を判別できるように し、また、乱れが誰の目から見たとしてもわかるよう にしたのが「形跡整頓」です。

形跡整頓とは、その名のとおり、治工具の形の跡を 保管位置に記し、自分の使った治工具とその形跡とを 見比べて、ひと目で戻せるように工夫したものです。

置かれるモノの形と置く場所に描かれた形が同一の ため、違ったモノが置かれれば、すぐさま、形の違いが はっきりと現れるのです。

形跡整頓は現場での治工具置き場だけではなく、間 接部門で事務机の文房具類にも応用されています。

こ れによって机の上の乱れを防ぐだけではなく、不必要 な文房具の発生を退治することができるのです。

間接部門にはほかに、ファイルの背表紙に斜め線を 引き、順番が入れ替わっていないか、戻す位置は合って いるか、戻っていないファイルはないか判るようにする、 「斜め線」による整頓がよく行われています。

また、見つけやすさや、戻しやすさを改良するため に使われるのが、「色」です。

色をグループごとに決め ておいて、使おうと思っているグループの色を見つけれ ばよい仕組みにします。

文字を頼りに探すよりも見つ けやすいものです。

また、違うモノが置かれていれば 違う色がポツンと残って、異常がひと目でわかります。

このような色を使った整頓のことは「色別整頓」とか 「色別管理」などと呼ばれています。

よく使われるのがオイルの色別管理です。

オイルの 種類ごとに色を決め、そのオイルで使用する給油具も 同‐じ色に統一し、さらには、機械の給油個所にもその オイルの色を塗っておきます。

こうすることで、アルバ イトでも簡単に、決められたオイルを決められた個所 へ給油できるのです。

これは「色のライン化」とも言わ れます。

●形の跡を利用する「形跡整頓」 ●フアイルの背表紙には「斜め線」 ●色で見やすくする「色別整頓

治工具整頓の進化論〈進化3〉 使う場所の近くに置こう

治工具置き場が、無管理状態から進化2のレベルま で進むと、少しずつ作業性が気にかかるようになりま す。

日で見て戻しやすくなったとしても、治工具を使 用した後は必ず、元の置き場まで戻しにいかなくては なりません。

乱れる原因を考えてみましょう。

使い終わった後に 戻そうと思っても、次にまた同じ場所で使うから、い ちいち置き場まで戻しにいくのはめんどうとばかりに、 とりあえず置いてしまうケースが多いようです。

これ がはびこって治工具置き場に治工具はなくなり、機械 の脇にいろいろな治工具が置き場もないまま置かれて しまう状態を迎えるのです。

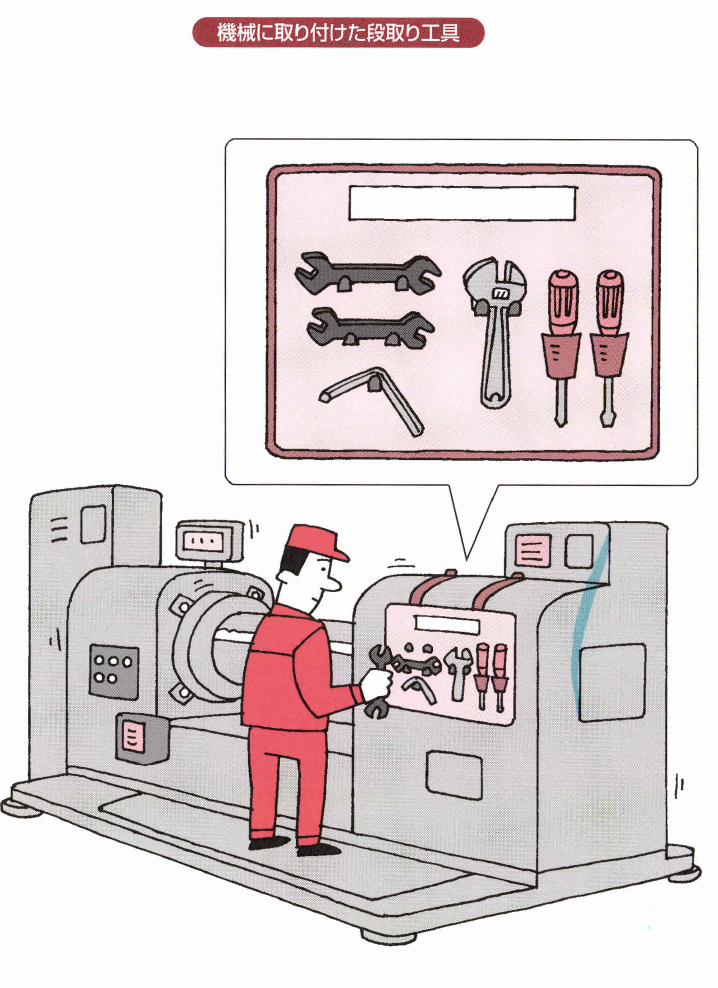

ひととおり集中管理で個人持ちの治工具を共有化 できたら、次は治工具を使用する機械のそばに置く分 散管理にします。

こうすることで取りにいく時と、戻 す時に発生する歩行が少なくなります。

その際に、機械で通常使用する治工具を洗い出しま

すが、イレギュラーで使用する治工具については省きま す。

これを入れてしまうと、あれもこれもときりがな くなり、置き場が膨大になってしまうからです。

イレ ギュラーで使用する治工具は、集中管理で置き場を決 めておけばよいのです。

通常使用での治工具の数を絞 り込み、置き場はなるべくシンプルにします。

そして、選び出された治工具は使用する際の順番で 並べます。

手を伸ばせば届く範囲に置くのが理想です。

置き方は戻す際に見なくても戻せるくらいに、受けの 間口を大きくします。

これは「狙いの寸法」を大きくす ることであり、たとえばドライバーなど穴に差し込む 置き方であれば、穴の大きさをジョウゴのようにラッ パ型にします。

また、スパナであれば横にして取りや すさも考えて置くのです。

実際の作業を観察して置き 方、取り方はどれが楽か決めていきます。

こうした、使う順番に治工具を並べることを「工具 のライン化」と呼んでいます。

●集中置き場から分散置き場ヘ ●狙いの寸法は大きく ●工具を使用する順番に並べる「工具のライン化」

治工具整頓の進化論〈進化4〉 戻さない置き方で乱れを防こう

組立ラインで使用される工具に電動ドライバーがあ ります。

整頓の意識がないと、置き場も決まっていない 作業台の上にただ置かれている場合が多いのですが、 これでは作業性も何もあったものではありません。

この場合の作業者の手の動きを追ってみると、 ①電動ドライバーに手を伸ばす ②電動ドライバーをつかむ ③電動ドライバーを使用点まで移動する ④電動ドライバーを使う ⑤電動ドライバーを元の位置まで移動する ⑥電動ドライバーを放す ⑦手を次の作業点に移動する 以上7つの動きが発生します。

そして、作業台に置 き場が決まっていない場合は、この手の動きが定まら ず、あっちに置き、こっちから取りと、バラバラになり、 その都度作業時間も変わってきます。

第1ステップでは、この電動ドライバーを作業台の 上で、定位置に置くために区画を決めます。

第2ステ ップは作業台の上からバランサーなどを用いて吊るし ます。

しかし、ただ上から吊るしただけでは、手の動 きの距離が短くなっただけです。

また、作業をしてい る時に目の前に電動ドライバーがゆらゆらと振れ、作 業のじゃまにもなります。

そこで、第3ステップとして、振れ止めなるものを 付け、使用後は手を離せば元の位置に戻るような仕組 みをつくります。

こうすると、使用した後に発生する 「電動ドライバーを元の位置まで移動する」動作がな くなります。

また、電動ドライバーの置き場を、作業 台の上から、手の近くに吊るすことによって、動作の 時間が半減されるのです。

電動ドライバ11つだけを使用する動作を見たら、 少しの時間のようですが、これが何種類もの工具で行 われ、さらには何百個もの製品をつくるために繰り返 されるため、累計時間は軽視できません。

治工具整頓の進化論〈進化5〉 本当にその治工具は必要か

治工具の進化も最終的には、治工具そのものを使う か使わないかの選択の域に入ります。

治工具自体があ るために、乱れが発生し、使ったり戻したりという動 作も生んでしまうからです。

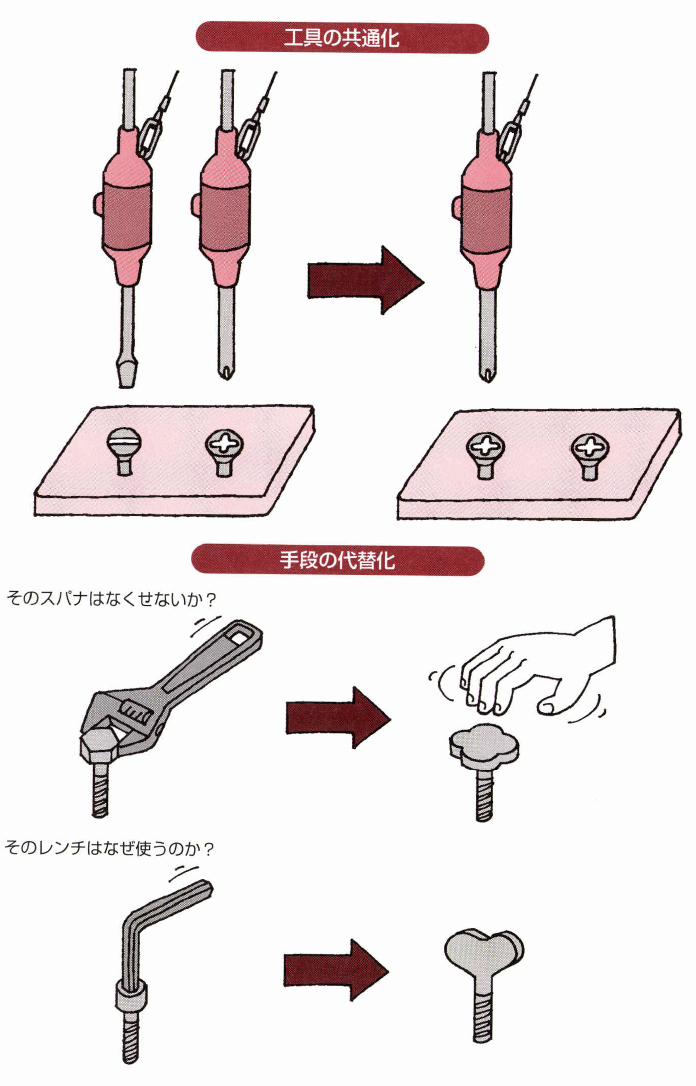

ここでの手法に「工具の共通化」があります。

プラス のドライバーとマイナスのドライバーの2種類を使用 するビス打ちがある場合、ビス自体を見直し、プラス ドライバ11本で打てるようにすることです。

2種類 の工具を使用するということは、工具を取りにいく2 回の動作が発生することになるのです。

1種類の工具 で行えれば、動作は半分で済むのです。

文房具でも、黒のボールペンと赤のボールベンを1本 のボールペンにしたものがありますが、これは集約化で す。

これだけでも動作は少なくなるのです。

また、「手段の代替化」を考えてみましょう。

たとえ ば、金型や治具などでボルトをとめるためにスパナを 使用しますが、スパナ自体を使用しないで、とめるこ とはできないのでしょうか。

最初からボルトにスパナを 溶接しておくとか、手でも可能であれば蝶ネジにして おくとか、クランプによる固定方式にしてクランプ自 体を治具に付けておくなど、工具を取りにいったり、戻 したりという行為自体を排除します。

こうした考えを推し進めていき、ビスを使ってモノ とモノを接合していたものを、一体成形により作業自 体の工程をなくしてしまう、などの発想は同じ効果を 狙ったものです。

このようなことは、設計自体から見 直していく価値工学の世界に入っていきます。

それ以 前の治工具整頓の進化論0から4までは、生産工学の 世界です。

いずれにせよ整頓の意識がない進化0の状態から、進 化5までに、自分たちの現場の状況を当てはめてみる と、今の現場の実力が見えてきます。

自分たちの整頓 のレベルがどのあたりか、理解することで、次への改革・ 改善活動の方向が見えてくるのではないでしょうか。

「手入れ」で 機械をいたわろう

水晶振動子のブランクと呼ば れる材料をつくっている工場で のことです。

水晶を、バンドツー と呼ぶ切断機にセットし、しっか りした厚手の紙くらいに何枚も スライスする職場がありました。

その職場にはバンドツーが30 台くらいあり、そのうちの1台 が、この2、3日どうも調子が悪 いようです。

水晶のブロックを 治具にきちんと合わせてセット して切ったとしても、狙った品質 から大きく外れて切断されてし まい、切断したすべてが不良に なってしまうのです。

その職場の課長は、いろいろ 調べたけれど、どうも原因が判 らないといって困り果てていまし た。

機械、治具、作業方法など、 考えられることはすべて調べた そうです。

ベテランの作業者に もやってもらったそうですが、結 果は同じで不良ができてしまい ます。

これはやはり、機械がすねた としか考えられません。

機械は 気分屋です。

長い間放ったまま にしておくと、何だか周りの気 を引きたくて、突然へそを曲げ ることがあるのです。

動いている切断機にそっと近 づき、そっと手を当てがいまし た。

回転する鼓動や往復するバ ンドツーの摩擦音が、手の平を 通して体内に直接響きます。

す ると、何か一定した回転周期と は違う波動を感じました。

手の 平を少しずつずらしていくと、 回転部分のところで、何か聞こ えてくるのです。

耳ではなく、 手の平に聞こえてくるのです。

それはコツコツと、手の平をたた くような、あたかも「助けてく れ!」と叫んでいる声が聞こえる のです。

機械は生き物ですから、たま に病気もします。

そんな時、機 械はいろんな形で人間に訴えか けてきます。

もっと機械の言うことを聴い てあげましょう。

看てあげまし ょう。

「聴く」というのは、「聞く」 ことではありません。

「耳」に「門」 を立てて「聞」いても、機械の言 っていることは判りません。

「耳」 に「十四の心」を傾けて、いたゎ る気持ちで「聴」いてあげて下さ い。

「看る」というのは、漠然と 「見る」ことではないのです。

相 手を思いやり、看護する心で看 てあげて下さい。

「看る」という 字は、「手」に「目」と書きます。

いつも「ありがとう」と感謝の心 で、「手」をかざし、いたゎりの 「目」で機械を「看」ます。

これを 「手入れ」と言います。

コメント